Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Foro Simulacion Gerencial

Cargado por

Juanes GutierrezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Foro Simulacion Gerencial

Cargado por

Juanes GutierrezCopyright:

Formatos disponibles

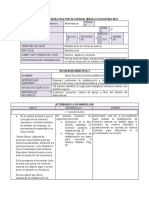

Foro - Semana 5 y 6 - GRUPO RA/PRIMER

BLOQUE-SIMULACION GERENCIAL-

[GRUPO4]-A

1. Haga una descripción breve del problema a tratar, ¿cuáles son los

parámetros de la línea de ensamble?

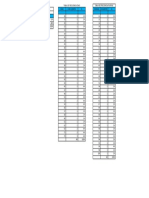

Al realizar el análisis del caso, se evidencia que el problema al que se enfrenta

esta empresa es un retraso en la producción lo cual no le ha permitido cumplir con

sus metas, luego del análisis realizado por los consultores se logró detectar que,

en la primera línea de ensamble dado a una rutina diaria de organización de

trabajo al finalizar la jornada se estaba produciendo, un retraso al iniciar la jornada

del día siguiente; por este motivo se evaluaran los parámetros de Línea de tiempo,

capacidad de producción, tiempo estándar y productividad

2. ¿Cuál fue el procedimiento utilizado para generar las variables aleatorias?

Describa brevemente los principales pasos

El procedimiento utilizado para generar las variables aleatorias fue el método de

aceptación de rechazo, primero se visualiza una meta, se tomó la matriz con los

tiempos de procesos determinando así que la línea de Producción A tiene en

cabeza el control competo, luego se procedió a medir el tiempo que se toma el

ensamble en cada línea, por último se logra establecer la falla

3. Explique el modelo de simulación utilizado.

Se debe seleccionar una constante M es el valor más grande de f(x) en el intervalo

[a, b]. Para el ejemplo se toma a línea de producción A Se genera dos números

aleatorios r1 y r2, r1, r2 ∈ [0,1].

Se calcula x* = a + (b – a)r (Esto asegura que cada miembro de [a, b] tiene una

probabilidad igual de ser elegido como x*)

Se evalúa la función f(x) en el punto x*; sea f(x*). 5. Si r2 ≤ f(x*) / M, entonces se

acepta x* como una variable aleatoria continua. De lo contrario, se rechaza x* y se

vuelve al paso 2.

De esta forma fue como se pudo determinar el punto donde la producción se

paraba por unos minutos.

4. ¿Cuáles fueron los principales resultados presentados en el

artículo? y ¿cuáles las alternativas de mejora?

Se logró determinar los tiempos de proceso estándar en la línea de

producción

Se puso en evidencia que la práctica de dejar al finalizar la jornada la

primera línea de producción vaciar genera retrasos e improductividad en las

otras dos líneas por lapsos de tiempo

En cuanto a las acciones de mejora se propone que se implementen medidas que

no generen sobrecostos, empezando por cambiar la rutina de la planta yes decir

no vaciar la primera línea de producción al finalizar la jornada, es decir quedara

con piezas montadas lo cual mejora los tiempos y de esta manera la línea de

producción C no tiene tanto tiempo de ociosidad, esto conllevo a rreareglar las

líneas de producción dejando la línea C con el proceso de tiempo más alto

También podría gustarte

- Foro Semana 5 y 6 Simulacion GerencialDocumento2 páginasForo Semana 5 y 6 Simulacion GerencialDavid Vásquez100% (6)

- Foro Simulacion Gerencial Semana 5 y 6Documento3 páginasForo Simulacion Gerencial Semana 5 y 6Victor Osorno Cañas90% (10)

- Evaluacion Final 2 IntentoDocumento11 páginasEvaluacion Final 2 IntentoHector Rios50% (2)

- Foro Semanna5 y 6 Simulacion Gerencial Solucion 2Documento4 páginasForo Semanna5 y 6 Simulacion Gerencial Solucion 2Juan Camilo AndradeAún no hay calificaciones

- Quiz Semana 3 Simulación GerencialDocumento8 páginasQuiz Semana 3 Simulación GerencialdbustoseAún no hay calificaciones

- Ejercicios Colas MM1Documento18 páginasEjercicios Colas MM1juan montañezAún no hay calificaciones

- Foro Semana 5 y 6Documento3 páginasForo Semana 5 y 6Andrea Franko TrianaAún no hay calificaciones

- Quiz CorregidoDocumento29 páginasQuiz Corregidojeevasco100% (1)

- Simulación de Montecarlo para mejorar la producción de una línea de ensambleDocumento2 páginasSimulación de Montecarlo para mejorar la producción de una línea de ensambleGregory PelaezAún no hay calificaciones

- Examen Parcial Final Gerencia de ProduccionDocumento20 páginasExamen Parcial Final Gerencia de ProduccionAnonymous M4HfljI096% (25)

- Quiz 1 - Semana 2 Diagnostico EmpresarialDocumento11 páginasQuiz 1 - Semana 2 Diagnostico EmpresarialSthephany Granados100% (5)

- Comparativo de proyectos de desarrollo sostenible de Syngenta, Compañía de Chocolates y PromigasDocumento10 páginasComparativo de proyectos de desarrollo sostenible de Syngenta, Compañía de Chocolates y PromigasCristian González MuñozAún no hay calificaciones

- Probabilidad y estadística: examen de preguntas múltiples con solucionesDocumento4 páginasProbabilidad y estadística: examen de preguntas múltiples con solucionesAlejandra Ramírez Gómez50% (2)

- Trabajo Simulacion GerencialDocumento3 páginasTrabajo Simulacion GerencialNiko GomasAún no hay calificaciones

- ParcialDocumento4 páginasParcialJosimar Acelas0% (3)

- Actividad de Puntos Evaluables - Escenario 2 - PRIMER BLOQUE-TEORICO - LIDERAZGO Y PENSAMIENTO ESTRATEGICO - (GRUPO B08)Documento7 páginasActividad de Puntos Evaluables - Escenario 2 - PRIMER BLOQUE-TEORICO - LIDERAZGO Y PENSAMIENTO ESTRATEGICO - (GRUPO B08)MARIAAún no hay calificaciones

- Cómo calcular el tiempo real de producción con eficiencia y utilizaciónDocumento1 páginaCómo calcular el tiempo real de producción con eficiencia y utilizaciónFaboan GonzalezAún no hay calificaciones

- De 3 Sugerencias para Evitar Las Consecuencias de La Implantación de La Estrategia y Como Contrarrestar El Miedo Al CambioDocumento2 páginasDe 3 Sugerencias para Evitar Las Consecuencias de La Implantación de La Estrategia y Como Contrarrestar El Miedo Al CambioAndres Camilo AcuñaAún no hay calificaciones

- Haga Una Descripción Breve Del Problema A TratarDocumento2 páginasHaga Una Descripción Breve Del Problema A TratarEsmeralda Moriano75% (12)

- Historial de exámenes para Quintero Bermudez VivianDocumento6 páginasHistorial de exámenes para Quintero Bermudez Viviancesar augusto vidarte mendezAún no hay calificaciones

- Parciales SimulacionDocumento8 páginasParciales SimulacionSofia GiraldoAún no hay calificaciones

- Foro Semana 6 Simulacion GerencialDocumento2 páginasForo Semana 6 Simulacion GerencialSalim VegaAún no hay calificaciones

- SIMULACION GERENCIAL - Foro Senana 5 y 6Documento3 páginasSIMULACION GERENCIAL - Foro Senana 5 y 6Nelson Andres Gomez Pardo100% (1)

- Foro Semana 5 y 6Documento3 páginasForo Semana 5 y 6Angela VargasAún no hay calificaciones

- Segundo Bloque-Teorico - Practico - Gerencia de Produccion - (Grupo b03)Documento9 páginasSegundo Bloque-Teorico - Practico - Gerencia de Produccion - (Grupo b03)Pia Arango100% (2)

- Quiz AdminstracionDocumento7 páginasQuiz AdminstracionMagia PradaAún no hay calificaciones

- 1 IntentoDocumento17 páginas1 IntentoMaría Andrea Medina MolinaAún no hay calificaciones

- Quiz Corregido Simulacion Gerencial 2018Documento12 páginasQuiz Corregido Simulacion Gerencial 2018Nancy Maryori Arango90% (20)

- Parcial - Escenario 4 - Segundo Bloque-Teorico - Practico - Gerencia de Produccion - (Grupo b03) 2Documento9 páginasParcial - Escenario 4 - Segundo Bloque-Teorico - Practico - Gerencia de Produccion - (Grupo b03) 2Pia ArangoAún no hay calificaciones

- Q 2Documento8 páginasQ 2angelly100% (4)

- Analisis Punto 6.odtDocumento2 páginasAnalisis Punto 6.odtFaboan Gonzalez100% (2)

- Examen Final Gerencia Desarrollo SostenibleDocumento26 páginasExamen Final Gerencia Desarrollo SostenibleEvelyn Yesenia UrregoAún no hay calificaciones

- Parcial S 4Documento5 páginasParcial S 4fabioAún no hay calificaciones

- Parcial Semana 4 SimulacionDocumento6 páginasParcial Semana 4 SimulacionJhon Lozada AvendañoAún no hay calificaciones

- Foro Simulacion GerencialDocumento4 páginasForo Simulacion GerencialMarcela AvilaAún no hay calificaciones

- Prueba Diagnóstica - Formulación y Evaluación de ProyectosDocumento17 páginasPrueba Diagnóstica - Formulación y Evaluación de ProyectosAndres RunzaAún no hay calificaciones

- Gerencia de producción examen títuloDocumento5 páginasGerencia de producción examen títuloNaTalia Aguirre50% (2)

- Primera Entrega Gerencia de ProduccionDocumento10 páginasPrimera Entrega Gerencia de Produccionnederband0% (1)

- Parcial Angie SDocumento4 páginasParcial Angie SSofia Giraldo33% (3)

- Examen parcial de probabilidad y estadísticaDocumento5 páginasExamen parcial de probabilidad y estadísticaPaola Gutierrez40% (5)

- Foro Semana 5-6 Simulación GerencialDocumento3 páginasForo Semana 5-6 Simulación Gerencialsergio100% (4)

- Actividad de Puntos Evaluables - Escenario 5 - Primer Bloque-Teorico - Virtual - Liderazgo y Pensamiento Estratégico - (Grupo b07)Documento6 páginasActividad de Puntos Evaluables - Escenario 5 - Primer Bloque-Teorico - Virtual - Liderazgo y Pensamiento Estratégico - (Grupo b07)Luz Angela0% (1)

- Entrega Final Gerencia de Produccion ExcelDocumento27 páginasEntrega Final Gerencia de Produccion ExcelGUIJANAR25% (8)

- Respuestas disponibles del 20 al 21 de octubreDocumento6 páginasRespuestas disponibles del 20 al 21 de octubreDavid Santiago Perez RodriguezAún no hay calificaciones

- Parcial Final SimulacionDocumento19 páginasParcial Final Simulacionangela rinconAún no hay calificaciones

- Finanzas Cuadro ComparativoDocumento2 páginasFinanzas Cuadro Comparativojohanna lopezAún no hay calificaciones

- Simulación tiempo servicio banco caracteresDocumento2 páginasSimulación tiempo servicio banco caracteresJazmin SuarezAún no hay calificaciones

- Quiz 1 - Semana 3 - Ra - Primer Bloque-Simulacion Gerencial - (Grupo1) Saray 2Documento10 páginasQuiz 1 - Semana 3 - Ra - Primer Bloque-Simulacion Gerencial - (Grupo1) Saray 2GloAún no hay calificaciones

- Participacion en El Foro Semana 5 y 6 Simulacion GerencialDocumento7 páginasParticipacion en El Foro Semana 5 y 6 Simulacion GerencialKelly VanegasAún no hay calificaciones

- Examen Final Primer Intento Finanzas CorporativasDocumento7 páginasExamen Final Primer Intento Finanzas CorporativasKarina CamposAún no hay calificaciones

- WCM Project ITCJ - Fundamentos de InvestigacionDocumento17 páginasWCM Project ITCJ - Fundamentos de InvestigacionCustom KinkeAún no hay calificaciones

- INGENIERIA DE METODOS 1 2023-1 S7Documento51 páginasINGENIERIA DE METODOS 1 2023-1 S7MiguelAún no hay calificaciones

- A6 KPGHDocumento5 páginasA6 KPGHKarenGastelumAún no hay calificaciones

- Balanceo de Lineas Utilizando Herramientas de Manufactura EsbeltaDocumento14 páginasBalanceo de Lineas Utilizando Herramientas de Manufactura EsbeltaJosnat LeoAún no hay calificaciones

- EJ3 Optimización de Procesos LaboralesDocumento8 páginasEJ3 Optimización de Procesos LaboralesCarla VillarrealAún no hay calificaciones

- Balanceo de Líneas Por Takt TimeDocumento44 páginasBalanceo de Líneas Por Takt TimeCain Mendez100% (1)

- Act 2. Actividades OperativasDocumento3 páginasAct 2. Actividades OperativasNorma AguilarAún no hay calificaciones

- Antecedentes SMEDDocumento4 páginasAntecedentes SMEDViri RamírezAún no hay calificaciones

- Capítulo 3 SMEDDocumento8 páginasCapítulo 3 SMEDVikthor Phernando QuispeAún no hay calificaciones

- Foro Simulación GerencialDocumento4 páginasForo Simulación GerencialErika CifuentesAún no hay calificaciones

- DEMOCRACIA Rta Al ForoDocumento1 páginaDEMOCRACIA Rta Al ForoJuanes GutierrezAún no hay calificaciones

- ObjetivosDocumento2 páginasObjetivosvictorAún no hay calificaciones

- Evaluacion Se 5Documento10 páginasEvaluacion Se 5Juanes GutierrezAún no hay calificaciones

- Foro 1Documento8 páginasForo 1Juanes GutierrezAún no hay calificaciones

- Problemas de las comunidades afroindígenasDocumento10 páginasProblemas de las comunidades afroindígenasJuanes GutierrezAún no hay calificaciones

- Formatos Entrevista y Descripciòn Puesto de TrabajoDocumento4 páginasFormatos Entrevista y Descripciòn Puesto de TrabajoJuanes GutierrezAún no hay calificaciones

- LIDERAZGO Y PENSAMIENTO ESTRATEGICO - (GRUPO5) Quiz 2 - Semana 7Documento4 páginasLIDERAZGO Y PENSAMIENTO ESTRATEGICO - (GRUPO5) Quiz 2 - Semana 7Juanes GutierrezAún no hay calificaciones

- LIDERAZGO Y PENSAMIENTO ESTRATEGICO - (GRUPO5) Quiz 2 - Semana 7Documento4 páginasLIDERAZGO Y PENSAMIENTO ESTRATEGICO - (GRUPO5) Quiz 2 - Semana 7Juanes GutierrezAún no hay calificaciones

- Final Administraciòn y Gestion PublicaDocumento13 páginasFinal Administraciòn y Gestion PublicaJuanes GutierrezAún no hay calificaciones

- Proceso de Selección de Personal en Empresa XYZ Andrea CastiblancoDocumento2 páginasProceso de Selección de Personal en Empresa XYZ Andrea CastiblancoJuanes GutierrezAún no hay calificaciones

- Matematicas 1Documento4 páginasMatematicas 1Juanes GutierrezAún no hay calificaciones

- Guía Tutorial Matriz de Vester - EncuestaDocumento3 páginasGuía Tutorial Matriz de Vester - EncuestaLuis Mosos LadinoAún no hay calificaciones

- Semana 4 Sistema de SelecciònDocumento10 páginasSemana 4 Sistema de SelecciònJuanes GutierrezAún no hay calificaciones

- Matematicas 1Documento4 páginasMatematicas 1Juanes GutierrezAún no hay calificaciones

- Formatos Entrevista y Descripciòn Puesto de TrabajoDocumento4 páginasFormatos Entrevista y Descripciòn Puesto de TrabajoJuanes GutierrezAún no hay calificaciones

- Formatos Entrevista y Descripciòn Puesto de TrabajoDocumento4 páginasFormatos Entrevista y Descripciòn Puesto de TrabajoJuanes GutierrezAún no hay calificaciones

- Actividad de Reconocimiento HseqDocumento5 páginasActividad de Reconocimiento HseqJuanes GutierrezAún no hay calificaciones

- Tecnicas de La Investigacion (1) - 1Documento14 páginasTecnicas de La Investigacion (1) - 1Juanes GutierrezAún no hay calificaciones

- PROCESOS INDUSTRIALES 102502 09 Caso EstudioDocumento6 páginasPROCESOS INDUSTRIALES 102502 09 Caso Estudiofelipe gutierezAún no hay calificaciones

- Cadena de ValorDocumento1 páginaCadena de ValorJuanes GutierrezAún no hay calificaciones

- Matriz de Vester Excel (2) CORREGIDADocumento6 páginasMatriz de Vester Excel (2) CORREGIDAJuanes GutierrezAún no hay calificaciones

- Guia para Elaboracion de Instrumentos PDFDocumento36 páginasGuia para Elaboracion de Instrumentos PDFmary mendozaAún no hay calificaciones

- Paso 2 - Desarrollar Trabajo Colaborativo Unidad I CALCULO DIFERENCIAL ESTUDIANTE 1Documento11 páginasPaso 2 - Desarrollar Trabajo Colaborativo Unidad I CALCULO DIFERENCIAL ESTUDIANTE 1Juanes GutierrezAún no hay calificaciones

- Aporte Rse Tercera EntregaDocumento2 páginasAporte Rse Tercera EntregaJuanes GutierrezAún no hay calificaciones

- Final Modelo de DecisionesDocumento12 páginasFinal Modelo de DecisionesJuanes GutierrezAún no hay calificaciones

- Responsabilidad Social Empresarial (Juan Valdez) . - Segunda EntregaDocumento5 páginasResponsabilidad Social Empresarial (Juan Valdez) . - Segunda Entregavictor100% (2)

- PORTAFOLIO SANITARIO CovidDocumento9 páginasPORTAFOLIO SANITARIO CovidJuanes GutierrezAún no hay calificaciones

- Tabla de Frecuencia EdadDocumento1 páginaTabla de Frecuencia EdadJuanes GutierrezAún no hay calificaciones

- Inem Frncisco de Paula SantanderDocumento3 páginasInem Frncisco de Paula SantanderJuanes GutierrezAún no hay calificaciones

- Foro Sem 5y6 Herramientas para La ProductividadDocumento18 páginasForo Sem 5y6 Herramientas para La ProductividadJuanes GutierrezAún no hay calificaciones

- Proyecto Calculo 1Documento22 páginasProyecto Calculo 1Bryan J. Portocarrero RosasAún no hay calificaciones

- ExamenPrecalculoSegundaParteDocumento2 páginasExamenPrecalculoSegundaParteMARIA DEL CARMEN BARAJAS VALDIVIAAún no hay calificaciones

- Procedimiento de Apriete y Torque de Uniones Atornilladas para La Estructura MetalicaDocumento13 páginasProcedimiento de Apriete y Torque de Uniones Atornilladas para La Estructura Metalicalensanz67% (3)

- Análisis EspectrofotométricoDocumento13 páginasAnálisis EspectrofotométricoOdalis GuevaraAún no hay calificaciones

- La Prioridad Del Ser Sobre El PensarDocumento4 páginasLa Prioridad Del Ser Sobre El PensarAbel CastroAún no hay calificaciones

- Sec 3 Matematicas 2Documento4 páginasSec 3 Matematicas 2Toño HernandezAún no hay calificaciones

- Laboratorio #56 - (Alternador Trifasico)Documento6 páginasLaboratorio #56 - (Alternador Trifasico)Fernando Anders67% (3)

- Métodos de Separación de MezclasDocumento16 páginasMétodos de Separación de Mezclasjuan carlos lazoAún no hay calificaciones

- Cap 4 Fluidos de PerforaciónDocumento38 páginasCap 4 Fluidos de PerforaciónXavoerAún no hay calificaciones

- LAB 2 GuiaDocumento6 páginasLAB 2 GuiaDaianaAún no hay calificaciones

- Lab Fis III CapacitanciaDocumento12 páginasLab Fis III CapacitanciaJavierAún no hay calificaciones

- Preparatorio para Estudio Revolucionario, de Chopin.Documento9 páginasPreparatorio para Estudio Revolucionario, de Chopin.Gerardo Betancourt100% (1)

- Comandos Configuracion VPN Server Packet TracerDocumento3 páginasComandos Configuracion VPN Server Packet TracerMarcelo SantosAún no hay calificaciones

- Lectura Crítica Ejercicios para Quinto de SecundariaDocumento12 páginasLectura Crítica Ejercicios para Quinto de SecundariaAngelaAún no hay calificaciones

- Noviembre - 4to Grado Matemáticas (2018-2019)Documento14 páginasNoviembre - 4to Grado Matemáticas (2018-2019)CAROLINA MARQUEZ CASTILLOAún no hay calificaciones

- Informe N°03Documento33 páginasInforme N°03brayan garciaAún no hay calificaciones

- OPERACIONALESDocumento84 páginasOPERACIONALESBerenice FraireAún no hay calificaciones

- Escala CromaticaDocumento8 páginasEscala CromaticaOgawa MachikoAún no hay calificaciones

- Ecología CopepodosDocumento5 páginasEcología CopepodosEriika NuñezAún no hay calificaciones

- Leyes de la termodinámica: Primera y Segunda ley explicadasDocumento5 páginasLeyes de la termodinámica: Primera y Segunda ley explicadasabelz4Aún no hay calificaciones

- Péndulo simple: determinar g a través de un simuladorDocumento5 páginasPéndulo simple: determinar g a través de un simuladorDANIEL ALEXANDER CASTRO BALLESTASAún no hay calificaciones

- Ramas de La Climatología-Grupo 1Documento14 páginasRamas de La Climatología-Grupo 1Yunior RomanAún no hay calificaciones

- Manual de Bioquimica VETERINARIA ALUMNOS PDFDocumento51 páginasManual de Bioquimica VETERINARIA ALUMNOS PDFPaola EstradaAún no hay calificaciones

- Act 3 ProgramacionDocumento6 páginasAct 3 ProgramacionRorroAún no hay calificaciones

- 6.4 Derivadas InfinitasDocumento6 páginas6.4 Derivadas InfinitasJ Luis MlsAún no hay calificaciones

- 3.1. Taller de Diseño en Concreto Armado PDFDocumento29 páginas3.1. Taller de Diseño en Concreto Armado PDFWilly J Cuba R100% (1)

- Colapsos Recientes MegaestructurasDocumento39 páginasColapsos Recientes MegaestructurasVictor CeballosAún no hay calificaciones

- GasificaciónDocumento11 páginasGasificaciónCoral Rubi BernalAún no hay calificaciones

- Ees 23 TP Integrador QuimicaDocumento5 páginasEes 23 TP Integrador QuimicaLuján RamosAún no hay calificaciones

- Metodología-Fermentación-FresaDocumento5 páginasMetodología-Fermentación-FresaAndrea CondoAún no hay calificaciones