Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Caso Estrategias de Operaciones JGV

Cargado por

OscarTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Caso Estrategias de Operaciones JGV

Cargado por

OscarCopyright:

Formatos disponibles

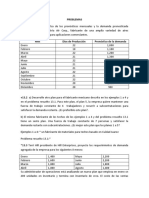

CASO DE LA PLANIFICACIÓN ESTRATEGICA

Un fabricante de materiales de fibra para techos ha desarrollado un forecast mensual, representado en la

Tabla 1, correspondiente a un periodo de 6 meses entre enero y junio:

TABLA 1

Demanda por día

Mes Demanda esperada Días de producción (calculada)

Enero 900 22 41

Febrero 700 18 39

Marzo 800 21 38

Abril 1,200 21 57

Mayo 1,500 22 68

Junio 1,100 20 55

La demanda por día se calcula dividiendo la demanda esperada entre el número de días de trabajo o

producción de cada mes.

Para mostrar la naturaleza del problema de planificación agregada, la empresa dibuja un gráfico (Figura

1) que representa la demanda diaria de cada mes. La línea de puntos horizontal más marcada representa la

tasa de producción necesaria para responder a la demanda media durante un periodo de seis meses. Se

calcula de la siguiente manera:

Demanda total esperada

Necesidad media =

Número de días de producción

Obsérvese que en los primeros 3 meses, la demanda prevista es menor que la media, mientras que la

demanda prevista en abril, mayo y junio está por encima de la media.

FIGURA 1 Gráfico de la demanda estimada y de la demanda estimada media

Una estrategia posible (Plan 1) para el fabricante descrito en este ejemplo consiste en mantener la mano

de obra constante durante el periodo de seis meses. Una segunda opción (Plan 2) es mantener la mano de

obra constante en el nivel necesario para el mes de menos demanda (marzo), respondiendo a la demanda

por encima de este nivel subcontratando lo necesario. Tanto el Plan 1 como el Plan 2 representan una

estrategia equilibrada (la producción diaria es uniforme periodo a periodo) y se denominan, estrategias

equilibradas. El Plan 3 consistiría en contratar y despedir empleados, según sea necesario, para producir

las necesidades mensuales exactas (una estrategia de alcance). La Tabla 2 proporciona la información de

los costos necesaria para analizar estos planes.

TABLA 2

Información de costos

Costo de almacenamiento 5 dólares/unidad/mes

Costo por unidad de la subcontratación 10 dólares/unidad

Tasa salarial media 5 dólares/hora (40 dólares/día)

Costo de la hora extra 7 dólares/hora (más de 8 horas/día)

Horas de trabajo para producir una unidad 1.6 horas/unidad

Costo de incrementar la tasa de producción

(Contratación y formación) 10 dólares/unidad

Costo de disminuir la tasa de producción (despidos) 15 dólares/unidad

Análisis del Plan 1. Cuando analizamos este método, asumimos que se producen 50 unidades al día, que

la mano de obra es constante, que no hay horas extras ni inactivas y que no utilizamos stock de seguridad

ni subcontratistas. La empresa acumula inventario durante el periodo de poca demanda, que es de enero a

marzo, y lo agota durante la temporada de mayor demanda, de abril a junio ( ver Grafico ). Suponemos

que el inventario inicial es igual a cero y que el inventario final planificado es igual a cero.

Mano de obra requerida para producir 50 unidades / día = 10 empleados

Cada empleado puede realizar 5 unidades en una jornada de 8 horas.

1.- Calcular Los costos del Plan 1. (Inventarios y Mano de Obra).

Análisis del Plan 2. Aunque se mantiene también en el Plan 2 una mano de obra constante, ésta es

suficiente únicamente para hacer frente a la demanda en marzo, el mes con menor demanda. Si para 50

unidades se requiere 10 empleados, para producir 38 unidades al día en la fábrica, son necesarios 7,6

empleados (7 empleados fijos más uno a tiempo parcial). La demanda restante se satisface mediante

subcontratación que hay que realizar mes a mes. No se incurre en costos de almacenamiento de

inventario en este Plan 2.

Como son necesarias 6,200 unidades durante el periodo de la planificación agregada, debemos calcular

cuántas puede fabricar la empresa y cuántas deben subcontratarse.

2.- Calcular Los costos del Plan 2. (Mano de Obra y Subcontratación).

Análisis del Plan 3. La estrategia final, el Plan 3, supone variar el tamaño de la mano de obra contratando

o despidiendo según sea necesario. La tasa de producción será igual a la demanda. Recuerde que reducir

la producción por debajo del nivel del mes anterior cuesta 15 dólares por unidad producida, y 10 dólares

por unidad el aumento de la producción mediante contrataciones.

3.- Calcular Los costos del Plan 3. (Contratación y Despidos).

Análisis 4.

4.- EI último paso consiste en comparar los costos de cada estrategia y seleccionar el mejor método,

indicar su análisis resumido.

También podría gustarte

- Productividad Extrema: Como Ser Más Eficiente, Producir Más, y MejorDe EverandProductividad Extrema: Como Ser Más Eficiente, Producir Más, y MejorCalificación: 5 de 5 estrellas5/5 (3)

- Aplicaciones informáticas de hojas de cálculo. ADGG0208De EverandAplicaciones informáticas de hojas de cálculo. ADGG0208Aún no hay calificaciones

- Dia 6 - Metodo de La Planificacion Agregada PDFDocumento4 páginasDia 6 - Metodo de La Planificacion Agregada PDFArnold Gutierrez PeraltaAún no hay calificaciones

- Ejemplo 1 (Principios de Administración de Operaciones)Documento48 páginasEjemplo 1 (Principios de Administración de Operaciones)Ivan LopezAún no hay calificaciones

- Participación 5Documento8 páginasParticipación 5Porfi VelazquezAún no hay calificaciones

- 17.02.2019 - Taller PCP #03 - Planeación AgregadaDocumento9 páginas17.02.2019 - Taller PCP #03 - Planeación Agregadarferrer04Aún no hay calificaciones

- Producto Academico Nº3, Profesor Donny Holguin. - Fernandez - Fujii - Gamarra (1) - Tarea Terminada - Corregido - 28-04-2023Documento8 páginasProducto Academico Nº3, Profesor Donny Holguin. - Fernandez - Fujii - Gamarra (1) - Tarea Terminada - Corregido - 28-04-2023Angelica BgvAún no hay calificaciones

- Ejercicios 2Documento3 páginasEjercicios 2Roxana Anabel Montoya Sauna100% (1)

- Problemas de Planeacion AgregadaDocumento3 páginasProblemas de Planeacion AgregadaEliecer Moreno0% (1)

- Lab PCOPlaneacionAgregada MRPDocumento14 páginasLab PCOPlaneacionAgregada MRPJean P. Enriquez Lopez100% (1)

- Pa3 - Santos Soto AldairDocumento10 páginasPa3 - Santos Soto AldairAdrian Santos SotoAún no hay calificaciones

- Ejercicio TallerDocumento1 páginaEjercicio Tallerjhon andres corzo baron100% (1)

- Planeacióon Agregada - Ejemplo 13062017Documento36 páginasPlaneacióon Agregada - Ejemplo 13062017Javier Salas ZavaletaAún no hay calificaciones

- Ejercicio 3Documento4 páginasEjercicio 3Efren PARTIDA LLAMASAún no hay calificaciones

- PA EjerciciosDocumento3 páginasPA EjerciciosAndresMeraAún no hay calificaciones

- Gestión de Operaciones IDocumento24 páginasGestión de Operaciones IFireman715Aún no hay calificaciones

- Método GráficoDocumento9 páginasMétodo GráficoVangy NavasAún no hay calificaciones

- Repaso 2 - GEO - UPN - Planeación Agregada - PrácticaDocumento2 páginasRepaso 2 - GEO - UPN - Planeación Agregada - Prácticajoel_va1Aún no hay calificaciones

- Plan constante para la planeación agregadaDocumento17 páginasPlan constante para la planeación agregadaFrancisco Gómez CárdenasAún no hay calificaciones

- Problemas de Planeación AgregadaDocumento3 páginasProblemas de Planeación AgregadaItzel Camarena100% (2)

- Trabajo Grupal - Planeación AgregadaDocumento9 páginasTrabajo Grupal - Planeación AgregadaNancy RamírezAún no hay calificaciones

- Actividad 1 Unidad 1 EDSEL NERIDocumento15 páginasActividad 1 Unidad 1 EDSEL NERIEdsel F NeriAún no hay calificaciones

- Planeación agregada de un fabricante de techos y pronósticos de ingresos para un despacho de arquitectosDocumento2 páginasPlaneación agregada de un fabricante de techos y pronósticos de ingresos para un despacho de arquitectosAndrew 2560Aún no hay calificaciones

- Planeación Agregada de Producción - Métodos y CostosDocumento1 páginaPlaneación Agregada de Producción - Métodos y CostosKarol AlvaradoAún no hay calificaciones

- Taller de Planeación AgregadaDocumento2 páginasTaller de Planeación AgregadatatianaAún no hay calificaciones

- PCP Ejercicios PADocumento3 páginasPCP Ejercicios PAPedro AlexanderAún no hay calificaciones

- Ejemplo de Planeación Agregada - H - RDocumento5 páginasEjemplo de Planeación Agregada - H - RJairo Sierra100% (1)

- Parcial PCP GP 404-2020Documento2 páginasParcial PCP GP 404-2020Jairo Ramos FalconAún no hay calificaciones

- MES Demanda Esperada Días de Producción Demanda/Día: Práctica Del Segundo Parcial de Sis310Documento4 páginasMES Demanda Esperada Días de Producción Demanda/Día: Práctica Del Segundo Parcial de Sis310Juan Victor Bascope CastroAún no hay calificaciones

- Planeacion Agregada - Conceptos y EstrategiasDocumento7 páginasPlaneacion Agregada - Conceptos y EstrategiasTatiana Royero VegaAún no hay calificaciones

- Ejemplo Planeación Agregada de La Producción AdminDocumento15 páginasEjemplo Planeación Agregada de La Producción AdminEsteban PalomequeAún no hay calificaciones

- Ejercicios Planificacion AgregadaDocumento11 páginasEjercicios Planificacion AgregadaSteeven MeroAún no hay calificaciones

- Clase 2 Planificación de La CapacidadDocumento16 páginasClase 2 Planificación de La CapacidadMarthin LopezAún no hay calificaciones

- Taller de Planeación Agregada, MPS y MRPDocumento11 páginasTaller de Planeación Agregada, MPS y MRPWendy RicoAún no hay calificaciones

- Planeamiento de operaciones para empresa manufactureraDocumento5 páginasPlaneamiento de operaciones para empresa manufactureraSANDRAAún no hay calificaciones

- II Parcial GPyCOp 2020-IIDocumento4 páginasII Parcial GPyCOp 2020-IIJorge Del Villar MontesAún no hay calificaciones

- II Parcial GPyCOp 2020-II 2021-10-20 15 - 04 - 31Documento4 páginasII Parcial GPyCOp 2020-II 2021-10-20 15 - 04 - 31Henry Olaya GuerraAún no hay calificaciones

- Problemas en de Rheizer PDFDocumento17 páginasProblemas en de Rheizer PDFcarlosAún no hay calificaciones

- TallerplanagregadoDocumento3 páginasTallerplanagregadoValentina AlomiaAún no hay calificaciones

- Ejercicios 2-5 Planeación Agregada PDFDocumento3 páginasEjercicios 2-5 Planeación Agregada PDFjuan camilo fajardo gallegoAún no hay calificaciones

- Plan de producción para Carson Enterprises con costos de estrategias de persecución y fuerza constanteDocumento4 páginasPlan de producción para Carson Enterprises con costos de estrategias de persecución y fuerza constanteHugo Baca LegardaAún no hay calificaciones

- Ejercicios de planeación de la producción para empresa Dollars Mr. PaulDocumento17 páginasEjercicios de planeación de la producción para empresa Dollars Mr. PaulPaula AldnaAún no hay calificaciones

- Maximización de ganancias de producción mensual y planeación agregada de proveedor de techosDocumento1 páginaMaximización de ganancias de producción mensual y planeación agregada de proveedor de techosPablo PillajoAún no hay calificaciones

- Planeacion Agregada de VentasDocumento20 páginasPlaneacion Agregada de VentasValeska FelizAún no hay calificaciones

- Heizer ResueltosDocumento18 páginasHeizer ResueltosEliecer Moreno57% (23)

- Ejercicio PapDocumento5 páginasEjercicio PapambarAún no hay calificaciones

- Guía 2 Problemas Planeación AgregadaDocumento3 páginasGuía 2 Problemas Planeación AgregadaFrancisco Bórquez HuentelicánAún no hay calificaciones

- Ejercicios 2-5 Planeación Agregada PDFDocumento3 páginasEjercicios 2-5 Planeación Agregada PDFAndres ViverosAún no hay calificaciones

- PracticaDocumento4 páginasPracticaJorge CalderonAún no hay calificaciones

- 2º Practica Ind 3311Documento5 páginas2º Practica Ind 3311alison mamaniAún no hay calificaciones

- Unidad 3 - Planeación Agregada (Problema 3)Documento1 páginaUnidad 3 - Planeación Agregada (Problema 3)Otra Persona MasAún no hay calificaciones

- Ejercicios Plan AgregadosDocumento4 páginasEjercicios Plan AgregadosJohan StevenAún no hay calificaciones

- Ejercicios Planeación AgregadaDocumento5 páginasEjercicios Planeación AgregadaJesus Garcia0% (1)

- Ejercicios de Planeación AgregadaDocumento4 páginasEjercicios de Planeación AgregadajuanAún no hay calificaciones

- Practica 6Documento6 páginasPractica 6icf_300Aún no hay calificaciones

- PrimeraTarea SPIDocumento14 páginasPrimeraTarea SPILaura RodriguezAún no hay calificaciones

- PCP Practica 04Documento5 páginasPCP Practica 04Eduardo ConchaAún no hay calificaciones

- Tarea 3Documento3 páginasTarea 3Alejandro SolisAún no hay calificaciones

- Aplicaciones informáticas de hojas de cálculo. ADGN0210De EverandAplicaciones informáticas de hojas de cálculo. ADGN0210Aún no hay calificaciones

- Stock, procesos y dirección de operaciones: Conoce y gestiona tu fábricaDe EverandStock, procesos y dirección de operaciones: Conoce y gestiona tu fábricaCalificación: 4 de 5 estrellas4/5 (3)

- Análisis financiero Helados IcebergDocumento7 páginasAnálisis financiero Helados IcebergCharlie DíazAún no hay calificaciones

- Problemas de ProducciónDocumento2 páginasProblemas de Producciónmirian huancaAún no hay calificaciones

- Herramientas para la gestión de fincas agrícolasDocumento84 páginasHerramientas para la gestión de fincas agrícolasbetucho75Aún no hay calificaciones

- Adm de Las Operaciones ResumenDocumento49 páginasAdm de Las Operaciones ResumenAraceliZungriAún no hay calificaciones

- ImprimirDocumento6 páginasImprimirGiselle GonsalezAún no hay calificaciones

- Proyecto Integrador Etapa 2aDocumento8 páginasProyecto Integrador Etapa 2akat lcAún no hay calificaciones

- Ejer Un Cen Un Prod Mil IslasDocumento13 páginasEjer Un Cen Un Prod Mil IslasCesarAún no hay calificaciones

- Trabajo en Clase, Semana 3.Documento3 páginasTrabajo en Clase, Semana 3.Perla ElvirAún no hay calificaciones

- Inventarios Unidad 4Documento23 páginasInventarios Unidad 4Juan Resendez MirelesAún no hay calificaciones

- Examen de ContabilidadDocumento4 páginasExamen de ContabilidadRafa MairenaAún no hay calificaciones

- Inventarios PP, PEPS, UEPS y Tarjeta de AlmacenDocumento3 páginasInventarios PP, PEPS, UEPS y Tarjeta de AlmacenAdry Riux W77% (26)

- Guía ejercicios MRPDocumento6 páginasGuía ejercicios MRPJuan de YcíarAún no hay calificaciones

- Jesus Cariel Claves para El Control de InventariosDocumento4 páginasJesus Cariel Claves para El Control de InventariosMaria M Ñañez RAún no hay calificaciones

- Cadena de suministro y control de inventariosDocumento39 páginasCadena de suministro y control de inventariosJohan HernandezAún no hay calificaciones

- Metodos de Calculo de Inventarios Ueps Peps Promedio PonderadoDocumento3 páginasMetodos de Calculo de Inventarios Ueps Peps Promedio PonderadoRaul OchoaAún no hay calificaciones

- Clase2 pdf1Documento13 páginasClase2 pdf1christianevchgmail.comAún no hay calificaciones

- Ape Tarea Virtual 1Documento5 páginasApe Tarea Virtual 1RonaldAún no hay calificaciones

- Logistica 4Documento8 páginasLogistica 4milton ramos seguel100% (1)

- Agua potable para todos: Nueva planta purificadora en Viña del MarDocumento93 páginasAgua potable para todos: Nueva planta purificadora en Viña del MarFelipe Andrés Ramirez0% (1)

- Examen Final - Semana 8-COSTOSDocumento11 páginasExamen Final - Semana 8-COSTOSadrian stivenson moreno susaAún no hay calificaciones

- Transportes: Medios, Costos y OptimizaciónDocumento37 páginasTransportes: Medios, Costos y OptimizaciónluisAún no hay calificaciones

- ETAPA 4 TRABAJO COLABORATIVO 75 FinalDocumento18 páginasETAPA 4 TRABAJO COLABORATIVO 75 FinalShirly ramirezAún no hay calificaciones

- Plan, Toma y Ajuste de InventarioDocumento25 páginasPlan, Toma y Ajuste de InventarioIppolitoCaravaggioAún no hay calificaciones

- Cuadro Comparativo de Tipos de InventarioDocumento1 páginaCuadro Comparativo de Tipos de Inventariovillegasmolinacesar1202Aún no hay calificaciones

- BalHojaTrabajoCierreContableDocumento9 páginasBalHojaTrabajoCierreContableBLANCA POMARESAún no hay calificaciones

- Almacén de MantenimientoDocumento6 páginasAlmacén de MantenimientoMecaniCAD Andrés Felipe JiménezAún no hay calificaciones

- Contabilidad de CostosDocumento90 páginasContabilidad de CostosJessica Vip100% (2)

- Martin Segura Samuel ActividadfinalDocumento13 páginasMartin Segura Samuel Actividadfinalgerardo hernandezAún no hay calificaciones

- Herramientas para Determinar Requerimientos de SistemasDocumento15 páginasHerramientas para Determinar Requerimientos de Sistemaswillysistemas93% (15)

- Control de inventarios y su impacto en la rentabilidad de una ferreteríaDocumento39 páginasControl de inventarios y su impacto en la rentabilidad de una ferreteríaYuliziita QuispeAún no hay calificaciones