Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Intergranular

Cargado por

JulioDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Intergranular

Cargado por

JulioCopyright:

Formatos disponibles

Los Aceros Inoxidables austeníticos son principalmente aleaciones de Hierro (Fe), Carbono (C),

Cromo (Cr) con un contenido de entre 10.5 % hasta un 30%, Níquel (Ni) 3.5 a 22 %, Molibdeno (Mo)

1.5 a 6 %, Manganeso (Mn) entre otros como: N, Si, P, S, Cu, Al, Ti, Cb. La propiedad especial

conferida por el cromo a estos aceros, es la resistencia a la corrosión, (Mora, 2000) desde finales del

siglo XIX y comienzos del XX se han venido estudiando dicho fenómeno, (Bain A.C. Aborn and

Rutherford. 1933), fueron los primeros que ofrecieron una explicación para la corrosión

intergranular en estos materiales. (Chandra, Kain, & Ganesh, 2008) estudiaron aceros inoxidables

austeníticos como el SS 304L sometidos a ácido nítrico en plantas de combustible y residuos

nucleares, los que son susceptibles a la corrosión en los límites de grano, Identificaron como posibles

causas las inclusiones de sulfuro de Manganeso alineados a lo largo de la dirección de trabajo en

caliente y la segregación de Cromo a lo largo de las líneas de flujo durante la etapa de fabricación,

la solución planteada en la investigación fue un recocido a 950º C durante 90 min, esto se comprobó

midiendo bajo la norma ASTM A 262 C.

(ASTM, s. f) y la prueba electroquímica de reactivación potencio-dinámica. (Parvathavarthini,

Kamachi Mudali, Nenova, Andreev, & Raj, 2012) evaluaron aceros inoxidables 304L con altos

contenidos de Nitrógeno destinados a ambientes de Cloruro y de ácido Nítrico utilizados en el 12

reprocesamiento del combustible nuclear gastado y las aplicaciones de gestión de sus residuos, para

su sensibilización y la resistencia a la corrosión intergranular (CIG).

Estos aceros inoxidables fueron sometidos a un tratamiento térmico a 675° C durante varios

periodos de tiempo que iban de 1 a 1000 horas según la norma ASTM A262- Práctica A y E,

concluyeron que un aumento en el Nitrógeno (N) entre (0,132 y 0,193) porcentaje en peso, mostró

una mejor resistencia a la corrosión intergranular (CIG) y un aumento adicional de Nitrógeno dio

como resultado el deterioro por precipitación del Nitruro de Cromo, lo cual fue confirmado por la

separación electroquímica de fases y los estudios de difracción de rayos X.

(Ha, Lee, & Kim, 2012) estudiaron los efectos de la variación del contenido de Carbono (C) en aceros

de Fe18Cr10MnNC, encontraron que las aleaciones que contienen 0,6 porcentaje en peso de

Nitrógeno y la fracción de C varia de 0,03 a 0,47, con el aumento de la fracción de C, el potencial de

corrosión por picadura se eleva, la velocidad de disolución crítica disminuye, concluyendo que la

fracción alta de contenido de C proporciona buena resistencia a la corrosión intergranular. (Shaikh

et al., 2012) estudiaron el efecto del contenido de C en lacorrosión intergranular por sensibilización,

mediante las pruebas ASTM A262-práctica E para hallar la susceptibilidad al ataque intergranular,

para luego hacerles el ensayo de flexión a aceros AISI 316 Y 316L con tratamiento de envejecimiento

y con la técnica reactivación electroquímica potencio-dinámica (EPR) para determinar el grado de

sensibilización y la prueba ASTM 262-práctica A para detectar el Cromo empobrecido, se tomaron

mediciones de corrientes de EDDY (CE), Los 13 resultados indicaron que las pruebas de (CE) eran

suficientemente sensibles para detectar la sensibilización y la corrosión intergranular (CIG).

Las diferencias en la respuesta de los dos aceros sensibilizados a las corrientes de Foucault indicaron

que el contenido de Carbono juega un papel importante en la alteración de la composición química

y las características geométricas de las regiones agotadas de Cr. (Yamada et al., 2013) usando el

ensayo de reactivación electroquímica potencio-dinámica de doble bucle (DL-EPR), a un acero

inoxidable austenítico al Cr-Mn-N.

También podría gustarte

- 6th Central Pay Commission Salary CalculatorDocumento15 páginas6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- Ejercicios de SecundariaDocumento2 páginasEjercicios de SecundariaSergio Delgado RamosAún no hay calificaciones

- Hoja de Trabajo Nomenclatura 1 Willian Cuá - PDFDocumento10 páginasHoja de Trabajo Nomenclatura 1 Willian Cuá - PDFOscar LopezAún no hay calificaciones

- Reporte Practica 8 Quimica de Los Hidrocarburos, EsiqieDocumento10 páginasReporte Practica 8 Quimica de Los Hidrocarburos, EsiqieDaniel MtzAún no hay calificaciones

- ArtrópodoDocumento1 páginaArtrópodoJulioAún no hay calificaciones

- ProtoplasmaDocumento1 páginaProtoplasmaJulioAún no hay calificaciones

- PterodactylusDocumento2 páginasPterodactylusJulioAún no hay calificaciones

- DaspletosaurusDocumento1 páginaDaspletosaurusJulioAún no hay calificaciones

- PolisacáridosDocumento1 páginaPolisacáridosJulioAún no hay calificaciones

- El plan eterno de Dios revelado en la IglesiaDocumento1 páginaEl plan eterno de Dios revelado en la IglesiaJulioAún no hay calificaciones

- RancholabreanasDocumento1 páginaRancholabreanasJulioAún no hay calificaciones

- MantisDocumento1 páginaMantisJulioAún no hay calificaciones

- FelinoDocumento1 páginaFelinoJulioAún no hay calificaciones

- La Iglesia y CristoDocumento1 páginaLa Iglesia y CristoJulioAún no hay calificaciones

- GliptodontesDocumento1 páginaGliptodontesJulioAún no hay calificaciones

- Automatizacion PDFDocumento1 páginaAutomatizacion PDFJulioAún no hay calificaciones

- GlyptodontidaeDocumento1 páginaGlyptodontidaeJulioAún no hay calificaciones

- OsteodermosDocumento1 páginaOsteodermosJulioAún no hay calificaciones

- ProtozooDocumento2 páginasProtozooJulioAún no hay calificaciones

- TrochiloidesDocumento1 páginaTrochiloidesJulioAún no hay calificaciones

- AmatistaDocumento1 páginaAmatistaJulioAún no hay calificaciones

- Phylum CiliophoraDocumento2 páginasPhylum CiliophoraJulioAún no hay calificaciones

- IsosporaDocumento1 páginaIsosporaJulioAún no hay calificaciones

- Transam I NaciónDocumento1 páginaTransam I NaciónJulioAún no hay calificaciones

- Amatista PDFDocumento1 páginaAmatista PDFJulioAún no hay calificaciones

- EuglyphaDocumento1 páginaEuglyphaJulioAún no hay calificaciones

- OpalinataDocumento1 páginaOpalinataJulioAún no hay calificaciones

- AnaxostyleaDocumento1 páginaAnaxostyleaJulioAún no hay calificaciones

- EsporozooDocumento1 páginaEsporozooJulioAún no hay calificaciones

- MutualÍs TicosDocumento1 páginaMutualÍs TicosJulioAún no hay calificaciones

- NematóforosDocumento1 páginaNematóforosJulioAún no hay calificaciones

- Prot Oxe LimaDocumento1 páginaProt Oxe LimaJulioAún no hay calificaciones

- 02 Análisis de Fe - Práctica PDFDocumento15 páginas02 Análisis de Fe - Práctica PDFangieAún no hay calificaciones

- Formulas, Tabla de Conversiones y Valencias - Ingreso A Medicina UncDocumento4 páginasFormulas, Tabla de Conversiones y Valencias - Ingreso A Medicina UncSonia Alejandra GuzmanAún no hay calificaciones

- Clasificación de Los AnionesDocumento3 páginasClasificación de Los AnionesJessy Paulina100% (1)

- Produccion de Polvos MetalicosDocumento3 páginasProduccion de Polvos MetalicosBRAULIO CARRE�O FIGUEROAAún no hay calificaciones

- Taller Ciencia de Los MaterialesDocumento8 páginasTaller Ciencia de Los Materialesnathali orozcoAún no hay calificaciones

- Periodicidad QuimicaDocumento2 páginasPeriodicidad QuimicaVictor Noe Roldan GarciaAún no hay calificaciones

- Secuencia MolDocumento9 páginasSecuencia MolNoelia S. del CastilloAún no hay calificaciones

- Uso de Resina AURIX 100 para La Recuperacio Del Complejo Oro Tiosulfato de Soluciones AcuosasDocumento12 páginasUso de Resina AURIX 100 para La Recuperacio Del Complejo Oro Tiosulfato de Soluciones Acuosaskingysaint123Aún no hay calificaciones

- Informe Identificacion de Funciones Quimicas en Sustancias InorganicasDocumento11 páginasInforme Identificacion de Funciones Quimicas en Sustancias InorganicasyencyAún no hay calificaciones

- Charla Calderas Tratamiento de AguasDocumento74 páginasCharla Calderas Tratamiento de AguasCristhian Oviedo PerezAún no hay calificaciones

- Peso EquivalenteDocumento7 páginasPeso EquivalenteSandra CbAún no hay calificaciones

- Catalogo Agofer 3a EdicionDocumento248 páginasCatalogo Agofer 3a Edicionmientrasvivo50% (2)

- Informe de Lab Quimica 3 Enlace QuimicoDocumento6 páginasInforme de Lab Quimica 3 Enlace QuimicoJuan HoyosAún no hay calificaciones

- Fundamentos de La FundiciónDocumento6 páginasFundamentos de La FundiciónJair RamosAún no hay calificaciones

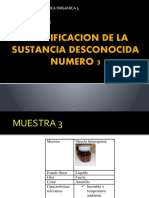

- Sustancia-Desconocida (Lab Organica 3) - 3Documento16 páginasSustancia-Desconocida (Lab Organica 3) - 3Valeria ManriqueAún no hay calificaciones

- Estructura Cristalina de Los MetalesDocumento13 páginasEstructura Cristalina de Los MetalesMarcelo Jara Jara100% (1)

- Post Tarea - Grupo - 204 - FinalDocumento31 páginasPost Tarea - Grupo - 204 - FinalJhoan ZapataAún no hay calificaciones

- Trabajo Final Curso - Carlos FoscaDocumento2 páginasTrabajo Final Curso - Carlos FoscadietersimaAún no hay calificaciones

- 10 - Estequiometria 2Documento14 páginas10 - Estequiometria 2lizbeth ContrerasAún no hay calificaciones

- Mejora de La Desulfuración en Cuchara de Metal Caliente en La Producción de Acero Con Bajo Contenido de AzufreDocumento5 páginasMejora de La Desulfuración en Cuchara de Metal Caliente en La Producción de Acero Con Bajo Contenido de AzufreDamariz GrandasAún no hay calificaciones

- Aplicaciones Del Oro y PlataDocumento6 páginasAplicaciones Del Oro y Platacamilo lopezAún no hay calificaciones

- Obtención de AluminioDocumento5 páginasObtención de AluminioKevin RojasAún no hay calificaciones

- Metales AlcalinotérreosDocumento12 páginasMetales AlcalinotérreosDIEGO FERNANDO CRUZ PRIETOAún no hay calificaciones

- informe de quimica organicaDocumento9 páginasinforme de quimica organicaKiana HuamanAún no hay calificaciones

- Obtención y propiedades de los halógenosDocumento15 páginasObtención y propiedades de los halógenosALEJANDRA LUCERO MEJ�A CRUZAún no hay calificaciones

- Foro 2Documento12 páginasForo 2JENNY MARLENY GARAY CHAVEZAún no hay calificaciones

- Fórmula empírica, molecular y porcentaje de composiciónDocumento1 páginaFórmula empírica, molecular y porcentaje de composiciónWarframeAún no hay calificaciones