Documentos de Académico

Documentos de Profesional

Documentos de Cultura

b36769356 PDF

Cargado por

Leonel Roberth Conde MamaniTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

b36769356 PDF

Cargado por

Leonel Roberth Conde MamaniCopyright:

Formatos disponibles

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

DOCUMENTOS DEL PROYECTO

DOCUMENTO Nº 1: MEMORIA

DESCRIPTIVA.....................................................3

DOCUMENTO Nº 2: PLANOS.........................125

DOCUMENTO Nº 3: PRESUPUESTO.............130

Octavio Sánchez Blanco, Proyecto fin de carrera 2

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

DOCUMENTO Nº 1:

MEMORIA DESCRIPTIVA

Octavio Sánchez Blanco, Proyecto fin de carrera 3

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

INDICE

1. OBJETO Y JUSTIFICACIÓN DE PROYECTO .......................................................... 6

1.1. OBJETO DEL PROYECTO................................................................................ 6

1.2. JUSTIFICACIÓN DEL PROYECTO ................................................................... 6

1.3. UBICACIÓN Y EMPLAZAMIENTO .................................................................... 7

2. ANTECEDENTES ..................................................................................................... 8

2.1. HORNO LA GLORIA: DESCRIPCIÓN DEL OBRADOR DE PANADERÍA ........ 8

2.2. DATOS DE LAS INSTALACIONES Y RÉGIMEN DE ACTIVIDAD .................. 12

2.2.1. DATOS DE LAS INSTALACIONES .......................................................... 12

2.2.2. RÉGIMEN DE ACTIVIDAD ....................................................................... 13

3. OPERACIONES BÁSICAS EN UN OBRADOR DE PANADERÍA ............................ 14

3.1. AMASADO ....................................................................................................... 14

3.1.1. DEFINICIÓN ............................................................................................ 14

3.1.2. PRINCIPALES INGREDIENTES DEL AMASADO Y SUS

PROPIEDADES……………………………………………………………………..….15

3.2. FERMENTACIÓN ............................................................................................ 35

3.1.1. DEFINICIÓN ............................................................................................ 35

3.1.2. LA LEVADURA DE

CERVEZA………………………..…………………………………………………..….36

3.1.3. EL PROCESO .......................................................................................... 37

3.1.4. FUNCIONES DE LA

FERMENTACIÓN……………………………………………………………..………..38

3.1.3. MÉTODOS DE FERMENTACIÓN EN PANIFICACIÓN ............................ 39

3.3. COCCIÓN ........................................................................................................ 46

3.1.1. DEFINICIÓN ............................................................................................ 46

3.1.2. HORNOS EN LA

HISTORIA………………………..…………………………………………………..….46

3.1.3. EL PROCESO DE COCCIÓN .................................................................. 47

3.1.4. TRANSFORMACIÓN DE LA MASA DURANTE LA

COCCIÓN……………………………………………………………………..………..47

3.4. ULTRACONGELACIÓN ................................................................................... 49

4. DESCRIPCIÓN DE PROCEDIMIENTOS ................................................................ 50

4.1. DEFINICIÓN .................................................................................................... 50

4.2. PROCEDIMIENTO SEGÚN ELABORACIÓN.................................................. 50

4.3. PROCEDIMIENTO DEL PAN COMÚN ............................................................ 50

Octavio Sánchez Blanco, Proyecto fin de carrera 4

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

4.4. PROCEDIMIENTO DEL PAN PRECOCIDO, UN PAN ESPECIAL ................... 55

5. INFORMACIÓN ENERGÉTICA .............................................................................. 58

5.1. INVENTARIO DE MAQUINARIA EN EL OBRADOR........................................ 58

5.2. BALANCE ELÉCTRICO ................................................................................... 61

5.3. BALANCE TÉRMICO ....................................................................................... 63

6. PROPUESTAS DE MEJORA .................................................................................. 64

6.1. AGRUPACIÓN DE PEQUEÑOS AMASADOS DIARIOS DE UN MISMO TIPO DE

PAN ................................................................................................................. 65

6.2. OPTIMIZACIÓN DE LOS AMASADOS EN PANADERÍA PRECOCIDA ........... 71

6.3. IMPLANTACIÓN DE CONTROLES DE TEMPERATURA Y pH ....................... 74

6.4. IMPLANTACIÓN DE CONTROLES EN PANES DE FERMENTACIÓN

PROLONGADA ............................................................................................... 77

6.5. SUSTITUCIÓN DE HORNO DE REFRACTARIO ELÉCTRICO POR HORNO

REFRACTARIO DE BIOMASA ........................................................................ 81

7. GLOSARIO DE TÉRMINOS .................................................................................... 87

8. BIBLIOGRAFÍA ....................................................................................................... 91

ANEXOS A LA MEMORIA DESCRIPTIVA:

ANEXO Nº 1: Determinación de la calidad panadera .................................................. 92

ANEXO Nº 2: Principales productos de panadería del obrador ................................... 96

ANEXO Nº 3: Método del Número de Caída (Falling Number) .................................... 98

ANEXO Nº 4: Aditivos para la panificación - Principios activos.................................. 100

ANEXO Nº 5: Elaboración de masa madre................................................................ 102

ANEXO Nº 6: Semana de estudio en el obrador........................................................ 104

ANEXO Nº 7: Gráficas sobre la producción (estudio de una semana) .............................

.................................................................................................................................. 112

ANEXO Nº 8: Esquemas líneas de producción ......................................................... 114

ANEXO Nº 9: Catálogo de hornos refractarios . ........................................................ 116

ANEXO Nº 10: Información sobre el medidor de pH seleccionado ............................ 121

Octavio Sánchez Blanco, Proyecto fin de carrera 5

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

1. OBJETO Y JUSTIFICACIÓN DEL PROYECTO

1.1. OBJETO DEL PROYECTO

El proyecto ha sido realizado en una empresa de panadería con gran solera en la

provincia de Cádiz cuyo nombre comercial es ‘Horno La Gloria’. Su reto es

adaptarse a la creciente mecanización de la panificación sin perder el sello de

calidad de sus productos artesanales, lo que supone una serie de modificaciones

del proceso, que a su vez respeten la tradición en la elaboración de un producto

tan básico como el pan.

Basándose en los procedimientos establecidos en el sistema de gestión

implantado por la empresa, el proyecto analiza el proceso productivo. Después de

considerar cada uno de los aspectos implicados en la producción del pan, se

adjuntan una serie de propuestas encaminadas a la mejora del sistema

productivo.

1.2. JUSTIFICACIÓN DEL PROYECTO

Las empresas familiares suelen tener una ventaja sobre otras empresas, ya que

el natural sentimiento de unidad y compromiso entre sus miembros, permite

afianzar una cultura de empresa bastante sólida que definirá la imagen de la

misma. Sin embargo, esta ventaja puede convertirse en desventaja si la empresa

no se adapta a los continuos cambios que se producen en el mercado.

Con objeto de optimizar la sección de panadería de la empresa y mejorar su

competitividad en un sector tan difícil como es el del pan, se requiere una

actualización generalizada del sistema de producción.

Para materializar los cambios necesarios, se han efectuado los siguientes

trabajos:

- Revisión energética del obrador de panadería.

- Reorganización de algunos amasados para una mejora en el

aprovechamiento de los equipos.

- Propuesta de nuevos métodos para la producción del pan con ayuda del

frío industrial.

- Introducción de nuevos controles en la producción del pan para asegurar

un funcionamiento más adecuado.

Octavio Sánchez Blanco, Proyecto fin de carrera 6

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

- Sustitución de un horno de panadería por otro de mayor eficacia

energética.

En definitiva, se trata de enriquecer la cultura empresarial de ‘Horno La Gloria’,

manteniendo su singular identidad; lo que redundaría tanto en el beneficio de la

empresa como en la calidad del trabajo de sus empleados.

1.3. .UBICACIÓN Y EMPLAZAMIENTO

El obrador de panadería se encuentra situado en el barrio de Santa María en

Cádiz, c/ La Gloria nº 1 y 3. Se trata de una zona muy céntrica, cerca del Puerto,

del Ayuntamiento y de la estación central de ferrocarril. Al ser una empresa con

tradición en la capital de la provincia, su centro logístico sigue instalado en la

misma ubicación en la que inició su andadura y la distribución de sus productos

se realiza desde el mismo obrador.

La distribución se realiza con vehículos propios refrigerados a los diferentes

clientes, así se considera que la ubicación es una ventaja competitiva que ya le

viene concedida históricamente y que es difícil de igualar por otras empresas de

la misma actividad.

Figura 1. Situación del obrador a través de Google Maps.

Octavio Sánchez Blanco, Proyecto fin de carrera 7

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

2. ANTECEDENTES.

2.1. HORNO LA GLORIA: DESCRIPCIÓN DEL OBRADOR DE PANADERÍA.

Como se ha indicado el horno permanece en el emplazamiento original, aunque la

empresa en su crecimiento ha ocupado diferentes plantas de los edificios anexos.

Antes de centrarse en la descripción del obrador, vamos a citar la maquinaria con

la que se cuenta para desarrollar los procesos de fabricación:

- Amasadora: Una vez añadidos los ingredientes necesarios para obtener

pan, esta máquina se dedica a la mezcla y el formado de una pasta sólida

que se denomina masa.

- Refinadora de masas: Se utiliza en el estirado de masas que contienen

manteca de cerdo, aceite y/o azúcar. Está formada por dos cilindros

macizos de regulación rápida y milimétrica y dos volantes de giro, que

permiten emparejar el espesor de la preparación.

- Pesadora/divisora: Su función, como su nombre indica, es dividir a la masa

en bolas de peso establecido por el operario.

- Cámara de reposo I: Consiste en un sistema de noria en cuyos cangilones

se van depositando cada una de las bolas formadas en la

pesadora/divisora. Su función es proporcionar el tiempo de reposo

adecuado a las porciones de masa recién divididas, para que pierdan las

tensiones adquiridas en ese proceso para facilitar el trabajo de la masa en

el siguiente paso: el formado.

- Cinta quita-dobles: Su objetivo es evitar que alguna unidad doble llegue a la

formadora, es decir, dos bolas que cayeran en el mismo cangilón de la

cámara de reposo. Se coloca, como es lógico, a la salida de la cámara de

reposo I.

- Formadora: Máquina exclusivamente diseñada para cambiar la forma de las

bolas que le llegan de la cámara de reposo. Se producen cilindros de masa,

cuyo grosor y longitud son definidas por el usuario, según el tipo de pan que

se precise.

- Cámara de reposo II: Es similar a la cámara descrita anteriormente con la

peculiaridad de alojar en sus cangilones piezas de masa con forma

cilíndrica. Se añade siempre y cuando se requiera un segundo formado.

- Entabladora - formadora: Una vez completo el segundo reposo y si se

requiere unas piezas de pan más específicas, se introducen los cilindros de

Octavio Sánchez Blanco, Proyecto fin de carrera 8

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

masa en esta máquina. Se puede cortar cada cilindro hasta en seis puntos

y, al finalizar el formado, deposita las piezas en tablas. El operario debe

retirar manualmente esas tablas de la máquina y colocarlas en los carros de

pan.

- Hornos: Los más utilizados en panadería son el horno rotativo a gas natural

y el horno refractario eléctrico. El primero hornea de carro en carro y el

segundo hornea grandes piezas de pan.

Se describirá primero la planta baja. Si se accede por la calle Gloria, se localiza a

la izquierda una amplia sala, denominada B en el plano (ver plano de planta baja),

donde se reúnen las tres líneas de producción de pan. La materia prima se

introduce desde la planta superior a través de tres aberturas, una para cada línea

de producción: Manual, Semi-mecanizada y Mecanizada.

La línea manual consiste en un torno de trabajo y una divisora manual. Se divide

el pan en pequeños amasijos de un peso determinado y el panadero administra

cada uno de estos para formar las piezas de pan con el acabado correspondiente.

También se reciben en el torno de trabajo algunos panes de la siguiente línea

pues requieren algunos detalles en el acabado que ninguna máquina puede

realizar.

Figura 2. Trabajo manual en mes.

La línea semi-mecanizada se compone de una pesadora pequeña (1), una

cámara de reposo en bola (2) y una formadora (3). La masa llega de la planta

Octavio Sánchez Blanco, Proyecto fin de carrera 9

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

superior y se introduce en la pesadora (1). Ésta divide la masa en pequeñas

bolas, las cuales guardarán reposo en la siguiente cámara (2). Una vez

abandonan la cámara, atraviesan la formadora y se van produciendo los cilindros

de masa. Dependiendo del tipo de pan, se requerirá o no el acabado por la línea

manual, tal como se ha indicado anteriormente.

Figura 3. Esquema de la línea semi-mecanizada.

La línea mecanizada es la más reciente y se dedica sobre todo a la producción de

panes precocidos de gran demanda como la clásica barra de pan de 200 g o la

barra francesa (baguette). La línea engloba los siguientes elementos: una

pesadora grande (1), una cámara de reposo en bola (2), una cinta quitadobles

(3), una formadora (4), una cámara de reposo en barrotes (5) y una entabladora

automática (6).

Figura 4. Esquema de la línea mecanizada.

Octavio Sánchez Blanco, Proyecto fin de carrera 10

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

La masa entra en la pesadora y ésta produce bolas con el peso específico que se

requiera. Antes de continuar, esas bolas de masa han de ser enharinadas para

secarse, ya que vienen bastante hidratadas y por lo tanto, se vuelven bastante

pegajosas. Si no se enharinan las bolas de masa, podrían causar problemas en el

resto de la línea mecanizada debido a la acumulación de restos de masa.

Una vez enharinadas, las bolas se introducen en la primera cámara de reposo

entre cinco y veinte minutos y, cuando abandonan la misma, deben atravesar la

cinta quita-dobles, la cual eliminará cualquier duplicidad en las bolas de masa.

Seguidamente, las bolas entrarán en la formadora, la cual confiere forma de

cilindro a toda masa introducida y, a continuación, se introducen esos cilindros en

la segunda cámara de reposo durante unos cinco minutos. Una vez finalizado el

segundo período de reposo, una cinta transportadora lleva los cilindros de masa

uno a uno a la entabladora automática. En esta última, las barras se cortan y

alargan según se requiera y una vez formadas, la máquina coloca las piezas en

tablas, las cuales serán colocadas por el supervisor de la línea en los carros

correspondientes.

Junto a esta línea de producción, se encuentra una fila de cinco hornos rotativos

de gas con apoyo eléctrico, un pequeño horno rotativo eléctrico y un horno

refractario eléctrico. Los rotativos se utilizan para el pan que va en carros y tienen

la capacidad de un solo carro por horneado, mientras que los hornos refractarios

se utilizan para piezas individuales de panes grandes, tales como teleras y

payeses.

Tras la fila de hornos, se encuentran las dos cámaras de fermentación que están

interconectadas entre sí. Ambas están programadas para mantener un ciclo de

frío y calor, según la fermentación sea corta o larga (ver plano número 3).

En esta planta, más allá de la zona de hornos, nos encontramos una sala de

reparto diario de pan cocido y más adelante se encuentra la zona de congelación.

Esta última se compone de un túnel de ultracongelación y de una cámara

frigorífica común de almacenamiento. En ella, se congela todo pan precocido en

dicho túnel para que las piezas alcancen los -18 ºC sin que pierdan las

características organolépticas exigidas en cada producto y seguidamente se

almacena en la cámara hasta que el personal de distribución precise de piezas

para una entrega (ver plano número 2).

La zona de salida de los camiones está estratégicamente colocada junto a esa

zona de frío para una mínima pérdida de calor de las piezas de pan. En esa zona

también está el silo principal de harina para que el camión que viene directamente

de la harinera haga el transvase sin problemas. Esa harina se derivará a los dos

Octavio Sánchez Blanco, Proyecto fin de carrera 11

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

silos de 7,5 toneladas que se encuentran en el segundo piso, justo encima de la

sala de amasado, de la que hablamos a continuación.

En el primer piso, se ubica la sala de amasado, justo encima de las líneas de

producción antes definidas. En ella, se encuentran cuatro amasadoras, dos con

capacidad de 100 kilogramos de masa (1 y 2), una de 40 kilogramos (3) y otra de

10 kilogramos (4). Además, se ha instalado una refinadora, necesaria para masas

que requieran mayor elasticidad, mejorando su comportamiento en la

fermentación y una máquina de hielo, necesaria para producir hielo que refrigere

las masas en verano. Una vez las masas están a punto se envían al piso inferior

por tres salidas diferentes. Cada una irá directamente a una de las líneas

descritas anteriormente: una a la mesa junto al torno de la línea manual, otra a la

pesadora de la línea semimecanizada y otra a la pesadora de la línea

mecanizada.

Las amasadoras grandes contienen dosificadores digitales de harina directamente

de dos silos de 7,5 toneladas cada uno, que se encuentran en un piso superior.

Éstos a su vez son periódicamente colmados por medio de una bomba que eleva

harina desde un silo principal que se encuentra en la planta baja en la zona de

salida de los camiones de distribución.

El agua en la zona de amasado también posee su dosificador, conectado a todas

las amasadoras. Ésta viene fría de la planta superior, pues se encuentra instalada

una torre refrigeradora que toma agua continuamente de la red y la mantiene a la

temperatura estipulada. Hay que recordar que para realizar un buen amasado se

requiere una temperatura fresca que contrarreste el calentamiento producido por

los brazos de la amasadora.

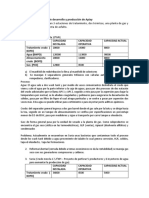

2.2. DATOS DE PRODUCCIÓN Y RÉGIMEN DE ACTIVIDAD

2.2.1. DATOS DE LAS INSTALACIONES

A continuación, se indican diferentes datos necesarios para definir la empresa en

cuestión donde se aplicaran las medidas propuestas. Además, se incluyen datos

para la identificación clara de la sociedad.

Octavio Sánchez Blanco, Proyecto fin de carrera 12

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

Razón social Sucesores de Manuel Ruiz García S.L.

CIF B11018595

Domicilio social C/ Sopranis, 21 (Cádiz)

Actividad industrial Panificadora Industrial

Productos principales Panadería – Pastelería – Bollería

477 Tn (2010)

Según el ministerio de Agricultura, la demanda de

pan va aumentado aproximadamente un 2% al año

Capacidad productiva

a partir del año 2011.

panadería

Como la producción del obrador es proporcional a

la demanda, se puede extrapolar que la producción

sería un 6% superior: 506 Tn (2013)

Tabla 1. Datos de instalaciones

2.2.2. RÉGIMEN DE ACTIVIDAD DE LA INDUSTRIA (SECCIÓN PANADERÍA)

En este apartado, se plasman detalles de la actividad de la sección de

panadería elegida. Normalmente, la tarde es la franja del día en la que no se

trabajan estos productos pues la venta mayoritaria se produce a lo largo de la

mañana. Eso condiciona el horario de trabajo como se puede comprobar en la

siguiente tabla.

Nº empleados en el

7

obrador

Horas/Día Días/Sem. Meses/Año Días/Año

Régimen de

funcionamiento

8 7 12 360

Lunes-Viernes 01:00 – 14.00 h

Horario de

Sábados 01:00 - 10.00 h

funcionamiento

Domingos 07.00 – 10.00

Tabla 2. Régimen de actividad

Octavio Sánchez Blanco, Proyecto fin de carrera 13

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

3. OPERACIONES BÁSICAS EN UN OBRADOR DE PANADERÍA.

En el proceso de producción de productos de panadería, se pueden enumerar las

siguientes operaciones unitarias: Amasado, Reposo, Formado, Fermentación,

Horneado y Ultracongelación.

El proceso tradicional de panadería requiere de fases como el amasado, reposo,

formado, fermentación y por último, el horneado. Si, por el contrario, se necesita

pan precocido se precisará además un doble horneado, con un paso intermedio

por un túnel de ultracongelación.

A continuación, se desarrollará cada una de las fases que se deben conocer para

obtener una visión correcta de la panificación como actividad industrial.

3.1. AMASADO.

3.1.1. DEFINICIÓN.

Según la Real Academia Española, ‘Amasar’ se define como formar o hacer

masa, mezclando harina, yeso, tierra u otra cosa semejante con agua u otro

líquido. En este caso, nos quedamos con harina y agua como elementos

principales e indispensables en el contexto de la panadería pero no los únicos

como veremos más adelante.

Pero, ¿cómo se amasa? Normalmente, el panadero era responsable de esa tarea

pero, al aumentar la demanda de pan, necesitó de máquinas para poder mejorar

sus condiciones de trabajo. La maquinaria responsable de este proceso es el

conjunto de amasadoras y éstas influyen decisivamente sobre la calidad del pan.

En esta etapa, la masa se verá condicionada tanto por el tipo de amasadora como

la velocidad, la duración y la capacidad de carga de la misma. Además, los

componentes de la harina (almidón, proteínas, grasas, cenizas y enzimas),

pierden su individualidad y junto con los demás ingredientes, dotan a la masa de

unas características plásticas (fuerza y equilibrio).

Octavio Sánchez Blanco, Proyecto fin de carrera 14

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

3.1.2. PRINCIPALES INGREDIENTES DEL AMASADO Y SUS

PROPIEDADES.

A. HARINA:

- Descripción: La harina es el polvo derivado de la molienda del trigo o de

otras semillas. Cuando el panadero recibe esta materia prima, no tiene

posibilidad de controlar la harina así que se suele recurrir a los análisis

recibidos por parte de la harinera, la cual proporcionará la información

técnica necesaria para valorarla.

Para una harina de trigo, la composición incluye un gran porcentaje de

almidón, cantidades considerables de agua y proteínas, además de otros

componentes. En la siguiente tabla, se muestra el rango porcentual en el

que se mueven dichos componentes:

Componente Composición (%)

Almidón 70 – 75 %

Agua 14 %

Proteínas 10 - 12 %

Polisacáridos no del almidón 2 - 3%

Lípidos 2%

Tabla 3. Porcentaje de los principales componentes del trigo.

Características analíticas de la harina panificable:

Se deben cumplir los siguientes características analíticas en toda harina

panificable:

- Humedad: No puede sobrepasar el valor del 15% con respecto a la harina.

- Cenizas: Se catalogan en los siguientes tipos según el contenido en

cenizas (x):

Octavio Sánchez Blanco, Proyecto fin de carrera 15

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

T - 45 T-55 T-70 T-75

< 0.5% 0.55% < x < 0,65% 0.65% < x < 0.73% 0.73% < x < 0.80%

Tabla 4. Nomenclatura de harinas según el contenido el cenizas

Una harina de tipo T-75 no será apta para elaboración del pan común. El

contenido en cenizas de un pan está estrictamente relacionado al grado de

extracción en la molienda del trigo, definiendo extracción como el porcentaje

de harina obtenida por cada 100 kg de trigo. El contenido varía entre 0,45%

(muy blanca) y un 0,80% (muy oscura).

- Proteínas: Miden el valor nutritivo de la harina. Están directamente

relacionadas con la calidad panadera (definida a continuación), siendo el

contenido mínimo del 9%.

- Gluten: El contenido no deberá ser inferior al 5.5%

Se trata de una glucoproteína que se encuentra en la semilla de

muchos cereales combinada con almidón. Representa un 80% de las

proteínas del trigo y está compuesta de gluteínas y gliadinas, que tienen la

siguiente composición:

- Gluteínas (16% aproximadamente): Son proteínas vegetales solubles

en ácidos y bases diluidas; de elevado peso molecular y con agua

forman una masa muy tenaz y elástica.

- Gliadinas (69% aprox.): Son proteínas vegetales con alto contenido en

prolina, las cuales son solubles en alcohol al 70%; de bajo peso

molecular y con agua forman una masa fluida y poco elástica.

El gluten presenta propiedades intermedias. El resto de proteínas de la

harina (15% aprox.) son albúminas (solubles en agua) y globulinas (solubles

en cloruro sódico), fundamentalmente proteínas enzimáticas.

En el horneado, el gluten es el responsable de que los gases de la

fermentación se queden retenidos en el interior de la masa, haciendo que

esta suba. Después de la cocción, la coagulación del gluten es responsable

de que el bollo no se desinfle una vez cocido.

- Acidez de la grasa: Un máximo de 30%, expresado en miligramos de

potasa.

Octavio Sánchez Blanco, Proyecto fin de carrera 16

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

Este parámetro da una idea aproximada de las condiciones de

almacenamiento de los trigos y del tiempo que lleva la harina molida. Las

harinas viejas producen malos resultados en la panificación y un

característico sabor amargo.

- Calidad panadera: Esta calidad, evaluada por medio de alveógrafo,

responderá para la fabricación del pan común, a los valores siguientes:

W: 80 (mínimo) y P/L 1,5 (máximo).

Es importante conocer el alveograma, que es el diagrama resultante de la

prueba de calidad panadera. Se realiza con el alveógrafo de Chopin y su

principal objetivo es medir las propiedades reológicas de la masa. Para ello

se mide la capacidad de tolerar el estiramiento de una determinada masa de

pan durante el amasado y así conocer el valor panadero de la harina (ver

anexo número 3).

B. AGUA:

- Descripción: Es uno de los componentes más importantes en panadería,

pues es básico en la formación de la masa. Se suele añadir del orden de 50

a 60 litros por cada 100 kg de harina. Cuando la masa es hidratada, una

parte la absorbe la proteína, otra parte el almidón y el resto es agua libre,

donde se encuentran disueltos el azúcar de la harina y la sal. Las

propiedades de la masa están fuertemente ligadas al porcentaje de agua de

la misma.

El agua se suele utilizar en sus estados físicos: sólido, líquido y gaseoso. Se

usa en estado sólido, para reducir la temperatura en el amasado; líquido, en

la preparación de la masa y gaseoso, en la fermentación y en los primeros

minutos de cocción.

Toda agua que sea utilizada en elaboraciones de panadería debe cumplir el

Reglamento Técnico Sanitario de agua potable de consumo público.

Si el agua contuviera impurezas o microorganismos, sería necesaria su

depuración mediante diversos procedimientos: Filtración (arena, carbón

vegetal,…), Aseptización (Cloro, Ozono,…) o esterilización (Hervido de

veinte minutos a 121 ºC como mínimo).

• Clasificación de las aguas:

Se entiende que un agua es potable cuando reúne las condiciones

indispensables para el consumo humano. La potabilidad del agua se conoce

Octavio Sánchez Blanco, Proyecto fin de carrera 17

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

por diferentes análisis químicos y bacteriológicos, cuyos métodos y

resultados vienen legislados en el Código Alimentario.

Por su contenido en sales minerales, se pueden clasificar en:

- Aguas alcalinas: Aquéllas con carbonato sódico. Esta alcalinidad

neutraliza la acidez posterior de productos y la producida en las etapas

fermentativas. Ésto puede afectar a la calidad del pan por lo que, en

algunos casos, hay que corregir el valor el pH. Para ello, se añaden

productos mejorantes que contengan reguladores del pH como ácido

láctico o ácido cítrico.

- Aguas duras: Son aquéllas que contienen sales minerales en

cantidades superiores a 20 H (200 mg CaCO3/L). La dureza representa

el contenido total de sales de calcio y magnesio, principalmente en

forma de bicarbonatos. Existen varias escalas de dureza, siendo la más

completa la francesa. Ésta se expresa en grado francés (ºH), el cual

equivale a 10 mg/L de CaCO3.

La dureza total del agua se considera una suma de dos tipos de dureza:

- La dureza temporal es el resultado de la disolución de bicarbonato de

diferentes sales, sobre todo de calcio y magnesio. El carbonato de

calcio es menos soluble en agua caliente que en agua fría, así que al

hervir, se precipitará el bicarbonato de calcio fuera de la solución,

dejando el agua menos dura.

- La dureza permanente no puede ser eliminada al hervir el agua y es

usualmente causada por la presencia de sulfatos y/o cloruros de calcio

y de magnesio en el agua, sales que son más solubles mientras sube la

temperatura hasta cierta temperatura, luego la solubilidad disminuye

conforme aumenta la temperatura.

El agua de dureza de más de 30 H franceses se considera muy dura y no

adecuada para la panificación. La óptima suele encontrarse en el rango

comprendido entre 20 y 25 H (200 - 250 mg CaCO3/L).

La vigilancia de este parámetro del agua puede evitar problemas como

incrustaciones en los vaporizadores de los hornos y en los de la cámara de

fermentación. Éstas bloquean el paso del vapor, originando falta de vapor en

Octavio Sánchez Blanco, Proyecto fin de carrera 18

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

ambas etapas y afectando a la calidad del pan, además de dañar la

instalación.

- Influencia del agua en las masas

Una cantidad pequeña de sales en el agua ejerce un efecto apreciable sobre

las masas.

El agua medianamente dura suele ser adecuada para la panificación (25 H

franceses o 250 CaCO3/L), visto que algunas sales tienen un efecto

fortificante sobre el gluten. Sin embargo, un exceso de dureza repercute

negativamente, retardando el tiempo de fermentación y endureciendo

excesivamente el gluten.

Las aguas blandas no sirven para procesos de panificación porque tienden

a ablandar el gluten y producen masas blandas y pegajosas. Las aguas

alcalinas tienen un efecto negativo sobre la fermentación, pues las sales

alcalinas que contienen tienden a neutralizar la acidez desarrollada por la

fermentación. Además, tiene un efecto solvente sobre el gluten al debilitarlo,

perdiendo la capacidad de retención de gas.

Los efectos perjudiciales sobre la calidad del pan se producen por la adición

de aguas inadecuadas en el amasado. Se pueden evitar estos efectos

tratándolas o corrigiéndolas del siguiente modo:

- Para aguas blandas: Aumentando la cantidad de sal en las masas se

consigue aumentar la dureza.

- Para aguas muy duras: Aumentando la cantidad de levadura y

actividad enzimática (amilasas) para poder degradar la masa más

rápidamente e inhibir el efecto de la excesiva dureza.

C. ADITIVOS EN PANIFICACIÓN:

Según el Código Alimentario, “se consideran aditivos todas las sustancias

comprendidas en el Código que puedan añadirse intencionadamente a los

alimentos o bebidas, sin propósito de cambiar su valor nutritivo, a fin de modificar

sus características, técnicas de elaboración o conservación, o para mejorar su

adaptación al uso al que están destinados”.

En los últimos treinta años, el proceso productivo ha sufrido bastantes cambios,

desde la introducción del amasado rápido hasta la tendencia a reducir los tiempos

de reposo y fermentación. El empleo de aditivos en panificación es un hecho

generalizado y necesario entre los panaderos. En procesos rápidos de

Octavio Sánchez Blanco, Proyecto fin de carrera 19

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

panificación, si no fuera por los aditivos, se obtendría un pan apelmazado e

incomestible.

Los aditivos, llamados vulgarmente mejorantes, llegan a la panadería mezclados y

bajo un nombre comercial. Son poco conocidos los principios activos que lo

componen. En el anexo número 4, se recogen como ejemplo diferentes tipos de

productos que se incluyen normalmente en la receta de mezclas de aditivos bajo

un nombre comercial.

Los primeros aditivos se añadían de forma individual pero, al requerir pequeñas

dosis, se convertía en una tarea tediosa. Se propuso adaptar los productos a

través de combinaciones de principios activos, tales como: emulgentes,

antiapelmazantes, oxidantes reguladores del pH, fermentos amiolíticos, etc. Ésto

ha permitido a la industria panadera disponer de diferentes compuestos que se

adaptan a los requerimientos impuestos por los nuevos procesos productivos, así

como su interacción aditivo/harina.

- Justificación del empleo de aditivos

Se considera una harina de calidad aquella que produce una cantidad

suficiente de gas que permita alcanzar un buen volumen en la fermentación.

Ese gas debe ser retenido a fin de obtener después de la cocción un

alveolado uniforme y una correcta estructura de miga.

Para alcanzar esa calidad de la harina, normalmente es necesario el empleo

de aditivos y ésta se cuantifica a través de dos parámetros:

Capacidad de producción de gas.

El poder fermentativo depende de la cantidad de azúcares fermentables. La

harina contiene aproximadamente un 2% (glucosa, fructosa y sacarosa), los

cuales sirven de alimento durante la primera fase de la fermentación. Si se

necesita aumentar la capacidad de producción de CO2, se puede adicionar

algún tipo de azúcar (dextrosa).

Estos azúcares suelen ser insuficientes para el desarrollo de la fermentación

y toman el relevo los azúcares producidos por la actividad enzimática de la

harina (alfa y beta amilasa). Estas enzimas presentes en la harina degradan

el almidón, produciendo azúcares más sencillos, los cuales son alimento

para la levadura.

A veces no hay suficiente actividad enzimática en la harina. Para

aumentarla, se necesita incorporar enzimas a través del aditivo. Suelen

Octavio Sánchez Blanco, Proyecto fin de carrera 20

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

adicionarse enzimas alfa-amilasa por medio de la harina de malta y de

fungal-amilasa.

Capacidad de retención de gas.

Depende de dos factores: la cantidad y la calidad del gluten.

Se puede optar por añadir un pequeño porcentaje de gluten o mejorar la

calidad del mismo a partir de manipular la relación tenacidad/extensibilidad

hasta valores equilibrados. La masa cederá a la presión del CO 2 al mismo

tiempo que la tenacidad se encargará de que la masa ni se extienda ni se

relaje. Al comienzo de la cocción, los gases provocarán una presión superior

a la misma tenacidad, permitiendo al pan desarrollarse correctamente.

El ácido ascórbico actúa sobre la tenacidad aumentándola y los emulgentes

influirán sobre las grasas proporcionando una película fina sobre las estrías

del gluten y, por lo tanto, aumentan su extensibilidad.

- Acción de los aditivos

A continuación, se detallarán las siete categorías de aditivos más

importantes en la industria de la panificación y se explicará cómo actúan

sobre el producto.

- Oxidorreductores: Regulan el equilibrio entre reacciones de oxidación y

reducción en la masa, afectando a la vida del pan.

- Correctores de degradación: El trigo suele ser atacado por picaduras

de Aelia rostrata, más conocido como “garrapatillo”. La picadura de

este insecto libera proteasa, enzima que degrada la proteína, lo que

causa disminución de la retención de gas y por consiguiente no se

alcanza un buen volumen del pan.

La clave está en disminuir la actividad de esta enzima. Se ha

demostrado que la acción de la proteasa es más débil en masas más

ácidas. Así pues, las harinas suelen venir ya acondicionadas con

fosfato monocálcico (E-341i) en una cantidad no superior a los 250

gramos por cada 100 kilogramos de harina. Se trata de una sal cálcica

derivada del ácido fosfórico, cuyo pH varía entre 3 y 4.5.

Hay varias formas de administrarlo: recibir la harina con este principio

activo, tal y como se ha comentado antes; añadir algún mejorante que

lo contenga o acidificar la masa por otros medios, para conseguir el

mismo efecto.

Octavio Sánchez Blanco, Proyecto fin de carrera 21

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

- Emulgentes

Son aditivos que tienen la capacidad de favorecer la mezcla entre el

agua y las grasas. Interactúan con el almidón y la grasa, lubricando con

una película oleosa cada gránulo de almidón, lo que facilita el

amasado, también favorece la elasticidad del gluten. Las masas con

emulgentes suelen ser más secas, permitiendo el paso por la divisora y

la formadora sin problemas.

La lecitina es el emulgente más antiguo para panificación. También,

destacan los monoglicéridos y los diglicéridos (E-471 y E-472e).

A continuación, se detallan las ventajas e inconvenientes de los

emulgentes y la síntesis de su acción sobre el agua y las grasas.

VENTAJAS INCONVENIENTES

Incrementa la tolerancia en el En harinas con falta de fuerza y

amasado con dosis altas de emulgente

se pueden llegar a producir

Reduce el tiempo de amasado.

ampollas bajo la corteza de los

Aumenta la absorción de agua. panes.

Permite la mecanización de las

masas.

Suaviza las masas.

Prolonga la conservación del

pan.

Tabla 5. Ventajas e inconvenientes de los emulgentes

Octavio Sánchez Blanco, Proyecto fin de carrera 22

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

Figura 4. Síntesis gráfica de la acción de los emulgentes.

- Reguladores del pH

Suelen utilizarse acidulantes. Su objetivo es acidificar la masa para

inhibir al Bacillus subtilis, el cual se desarrolla si la masa alcanza

valores de pH superiores a 6.

Este bacilo causa un “ahilamiento” en la masa, que se presenta,

normalmente, cuando han transcurrido doce o más horas desde el

momento de la cocción del pan. La enfermedad se caracteriza porque

el pan desprende un olor similar al de la fruta en descomposición y, al

partirlo, aparecen en el centro de la miga manchas pegajosas de color

pardo. La pegajosidad y el color se hacen más intensos a medida que

la enfermedad progresa.

- Enzimas

Las enzimas se pueden definir como moléculas de naturaleza proteica

que aceleran las reacciones químicas. Cada tipo de enzima sólo

puede transformar un sustrato y se suelen nombrar de la siguiente

forma: nombre del sustrato + sufijo – asa.

La harina contiene gran cantidad de enzimas. Su origen está

íntimamente relacionado con las condiciones climatológicas a las que

ha sido sometido el trigo en su desarrollo. En especial, es la humedad

la que causa la germinación en el trigo e inicia la actividad enzimática

en la parte interna del grano. Aunque, esta cantidad de enzimas es

casi siempre insuficiente para la panificación, ya que el trigo suele estar

en un ambiente seco.

Octavio Sánchez Blanco, Proyecto fin de carrera 23

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

La actividad enzimática es necesaria porque la harina sólo contiene un

2% aproximadamente de azúcares fermentables por levaduras y ésta

descompone azúcares complejos como el almidón en azúcares más

simples, aumentando el porcentaje de azúcares a fermentar.

Las enzimas más importantes que contiene el trigo son las siguientes:

α-amilasa, β-amilasa y proteasa.

Las amilasas se encargan descomponer el almidón en azúcares más

sencillos. Las α-amilasas actúan a lo largo de cualquier punto de la

cadena de los carbohidratos, descomponiéndolos en dextrinas,

mientras que las β-amilasas, liberan unidades de maltosa (compuesto

por dos unidades de glucosa).

Las características de ambas enzimas se detallan en la siguiente tabla:

α-amilasa β-amilasa

Procede del embrión del germen o de las Procede del endospermo del grano

capas externas del grano. de trigo y sólo puede actuar sobre

el almidón que ha sido lesionado

Cuando el contenido de α-amilasa en

durante la molturación.

harina es muy alto es debido a que el

grano ha germinado. Convierte el almidón en maltosa.

Cuando la actividad α-amilásica es baja, Se inactiva entre los 52 y 63 ºC

se consigue elevarla mediante productos

ricos en enzimas o con harina de malta.

Actúa sobre los enlaces de las cadenas

de almidón, produciendo azúcares muy

variables denominados dextrinas.

La acción enzimática de esta enzima se

inactiva en el momento en el que el

horno alcanza en el interior de la pieza

los 75 ºC.

Tabla 6. Características de las enzimas α y β-amilasa.

Existe un procedimiento para determinar la actividad alfa-amilásica de la

harina para saber si requiere aditivos, ya que es un factor determinante en las

características de la miga del pan. El método es la determinación del Número

Octavio Sánchez Blanco, Proyecto fin de carrera 24

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

de Caída (Falling Number) (ver anexo número 3). Éste consiste en la

gelificación rápida de una suspensión acuosa de harina y en la medición

posterior de la degradación del almidón gelatinizado debido a esta enzima,

bajo condiciones similares a las que se encuentran durante el proceso de

panificación. Según la experiencia el óptimo del número de caída suele

situarse en 250 segundos en harinas panificables.

Las proteasas, como su nombre indica, dividen las cadenas proteicas de la

molécula de gluten, produciendo primero un ablandamiento y un posterior

colapso de la estructura. La acción de la proteasa está ligada al tiempo de

fermentación y es crucial en harinas pobres en gluten o en harinas para panes

que necesiten que una masa blanda rellene el molde (galletas, barquillos o

panes de molde).

Figura 6. Acción de la proteasa sobre el gluten.

A continuación , se detallará una lista de las enzimas sugeridas para la mejora

del pan y la harina en un estudio realizado para la empresa ‘Mühlenchemie’

especializada en el tratamiento de harina, realizado por el Dr. Lutz Popper en

Ahrensburg, Alemania. Su trabajo se centra en las propiedades menos

conocidas de las enzimas comunes y algunas aplicaciones de nicho de las

enzimas bien conocidas.

Octavio Sánchez Blanco, Proyecto fin de carrera 25

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

Enzima Efecto pretendido

α-amilasa, fungal Suministro de energía para la levadura

α-amilasa, bacteriana Licuefacción

Anti-endurecimiento

α-amilasa, estable al calor intermedio

Amiloglucosidasa (glucoamilasa) Suministro de energía, color, sabor,…

Retención de agua

Enzima ramificada (glucotransferasa)

Celulasa Retención de agua

Furanosidasa, arabinofuranosidasa Estructura de la masa, retención de agua

Esterasa de ácido ferúlico y cumárico Estructura de la masa, retención de agua

Glutatión oxidasa Refuerzo de las proteínas

Glicolipasa, galactolipasa Estabilidad de la masa y rendimiento de volumen

β-glucanasa Estructura, licuefacción

Glucosa oxidasa, galactosa oxidasa,

Refuerzo de las proteínas

hexosa oxidasa

Estructura de la masa, retención de agua,

Hemicelulasa, xilanasa, pentosana rendimiento de volumen

Laccasa, polifenol oxidasa Reforzamiento de la masa

Sabor, emulsificación in-situ, estabilidad de la masa

Lipasa

y rendimiento de volumen

Lipoxigenasa, lipoxidasa Estructura de la masa, decoloración

Exopeptidasa Color, sabor

Peroxidasa Reforzamiento de las proteínas

Fosfolipasa Estructura porosa y rendimiento de volumen

Proteasa, proteinasa Relajación de las proteínas, licuefacción

Pululanasa Estructura, retención de agua

Sulfidril oxidasa Reforzamiento de las proteínas

Sulfidril transferasa Reforzamiento de las proteínas

Reticulación de las proteínas, estabilización del

Transglutaminasa

gluten.

Tabla 7. Enzimas sugeridas para la mejora del pan y de la harina, por el Dr. Lutz Popper.

Octavio Sánchez Blanco, Proyecto fin de carrera 26

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

- Conservadores

Son sustancias que, por separación o mezcladas entre sí, son capaces

de inhibir o retardar el enmohecimiento del pan. Se usan generalmente

en panes de larga duración tales como pan de molde, perritos,

hamburguesas.

Los conservadores más efectivos son el propionato sódico y el

propionato cálcico. Del mismo modo pueden actuar acidificantes, pues

la acidez contribuye a retardar el florecimiento de las esporas de los

mohos.

De todas formas, la mejor manera de evitar la proliferación de estos

indeseados huéspedes viene como consecuencia de unas buenas

prácticas alimentarias. Es conveniente la aireación y limpieza de

locales y maquinarias, así como un buen secado de las manos del

operario.

- Gasificantes

Los gasificantes o levadura química son productos que contienen un

componente alcalino (carbonato amónico o bicarbonato sódico) y uno

ácido (cítrico, tartárico), de modo que al disolverse en el agua de la

masa y al someterse al calor de la cocción reaccionan entre ellos

generando gas y produciendo de este modo un aumento del volumen

de la pieza antes de su coagulación.

- La Sal

La sal utilizada como aditivo en panadería es la denominada sal común

o cloruro sódico. Se suele obtener a partir de dos métodos: Por

evaporación de agua del mar (sal marina) y por extracción en minas o

canteras (sal gema).

La dosificación de sal ha pasado por varias etapas en la historia de la

panificación. En el siglo XIX se generalizó su uso, añadiéndose un

porcentaje sobre el peso de harina que variaba entre el 0,5 y 1 %. En

las últimas décadas, se han añadido técnicas de amasado rápido y por

ello, se ha originado una progresiva pérdida del sabor del pan. Ésto ha

obligado a subir este porcentaje de sal hasta el 2 %.

Octavio Sánchez Blanco, Proyecto fin de carrera 27

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

Las funciones de la sal como aditivo en la masa son:

Mejora propiedades plásticas de la masa: aumentan tanto fuerza

(W) como tenacidad (P).

Permite una mayor hidratación de la masa, dado que refuerza las

cadenas del gluten.

Disminuye la actividad de bacterias ácidas en la fermentación.

Estabiliza y regula la fermentación. Las masas adquieren mayor

tolerancia ante errores en el proceso de panificación.

Tiene un efecto antioxidante sobre la masa. Si se añade al final

del amasado produce una oxidación superior (blanqueamiento),

proporcionando un mayor volumen y pérdida del sabor. Se

recomienda añadir al principio del amasado, para evitar el bloqueo

de la masa.

Favorece la coloración de la corteza, mejorando el aspecto del

pan.

Actúa como conservante y mejora el sabor.

D. LEVADURA:

Las levaduras son microorganimos unicelulares que realizan un proceso

metabólico que transforman los azúcares en alcohol y dióxido de carbono.

En especial, nos centraremos en la levadura para pan. La especie de

levadura más utilizada es la Sacharomyces cerevisiae, de la que existen

diferentes cepas.

La Sacharomyces (del latín ‘azúcar’ u ‘hongo del azúcar) cerevisiae (de la

cerveza), también es la levadura utilizada en la elaboración de cerveza y por

ello, se construían cerca las cervecerías de las panaderías para poder

intercambiarla.

Hay tres formas de levadura para pan, la levadura fresca, también llamada

levadura prensada o de panadero, la levadura seca activa y la levadura

instantánea.

Según el tipo de levadura que se adicione, la proporción a utilizar será

diferente, puesto que por su composición, el peso y la actividad de la

levadura varía. Lógicamente la levadura fresca tiene un mayor contenido en

agua, pudiendo llegar al 70% de su peso. La levadura seca tiene en torno a

un 8% de humedad, lo que indica que la materia seca contenida en su peso

es de un 92% aproximadamente. Peter Reinhart, en su libro ‘El Aprendiz de

Octavio Sánchez Blanco, Proyecto fin de carrera 28

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

Panadero’ muestra que la equivalencia entre las distintas presentaciones de

levadura para pan:

100% de levadura fresca equivale a

10 - 50% de levadura seca activa equivale a

33% de levadura instantánea

Los panaderos generalmente trabajan con levadura fresca, que es una

materia viva que debe conservarse en el frigorífico (a unos 4º C), pues es un

producto perecedero con una vida útil de una o dos semanas, aunque a

veces pueden durar más.

Se dice que la levadura fresca produce más gas que otras levaduras, y que

se puede congelar. Teniendo en cuenta, que trabajamos con seres vivos, el

proceso de congelación vería mermada de manera significativa la población

de levaduras; por lo que no parece sensato someterla a ese proceso.

D. FORMACIÓN DE LA MASA EN EL AMASADO:

Cuando se mezcla la harina y demás ingredientes con el agua, con el

movimiento y el vaivén de la amasadora, las dos fracciones proteicas de la

harina (gliadina y glutenina) se vuelven pegajosas. La unión de los enlaces

entre ambas da lugar a una red elástica y extensible e impermeable a los

gases llamada gluten. La formación de mayor o menor cantidad de gluten

depende la exposición de la masa al oxígeno del aire.

Esta exposición es, en definitiva, una oxidación de la masa y varía según la

velocidad del amasado. De forma que si el amasado es prolongado,

aumentará la fuerza de la masa mientras su color se va blanqueando y,

aunque con el aumento de fuerza se obtendrá un pan de un buen volumen,

éste perderá gran parte de su sabor.

Otro aspecto a tener en cuenta es el tipo de amasado que se realizará y

para definir sus efectos, se tratarán en el siguiente apartado las mejores

ayudantes de un panadero hoy en día: las amasadoras.

Octavio Sánchez Blanco, Proyecto fin de carrera 29

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

E. AMASADORAS:

Las amasadoras son las auténticas responsables de la obtención del punto

óptimo de la masa de pan.

Normalmente, las amasadoras poseen dos velocidades: una lenta y otra

rápida. Se suele comenzar con la velocidad lenta para mezclar todos los

ingredientes a excepción de la levadura, la cual se añade justo al activar la

segunda velocidad, una vez ya se ha formado la masa. Se suele hacer así

para que la levadura actúe de manera más homogénea en la masa.

Hasta comienzos del siglo XX, en la mayoría de las panaderías españolas se

amasaba aún a mano. Para ello se utilizaba una artesa de madera en la que

se iba mezclando la harina con el agua base de violentos golpes.

A partir de 1938, al finalizar la guerra civil, se generaliza el uso de

amasadoras mecánicas en nuestro país. Todo esto es favorecido por la

evolución de los motores eléctricos y por estudios comparativos sobre

amasado manual y amasado mecánico en los que se observaba un mayor

volumen de pan en estos últimos.

Las primeras amasadoras mecánicas eran lentas (40 rpm) y necesitaban

veinte o treinta minutos para conseguir un buen amasado. Sin embargo, se

introdujo en la década de los sesenta el amasado intensivo. Éste consistía

en duplicar las vueltas de la amasadora (80 rpm) manteniendo un tiempo

prolongado de amasado (veinte minutos). Este cambio afectó drásticamente

a la calidad del pan.

Hoy en día existen tres tipos de amasadoras: Amasadora de brazos,

amasadora espiral y de eje oblicuo. El porcentaje de uso de las amasadoras

es el siguiente:

- Amasadora de espiral 45%

- Amasadora de brazos 45%

- Amasadora de eje oblicuo 3%

- Otros (amasados rápidos) 7%

Seguidamente, se analizará cada tipo de amasadora:

- Amasadora de brazos.

Es ésta la que cuenta con mayor tradición en nuestro país; aunque en

los tiempos actuales se está quedando como una máquina auxiliar.

Intenta emular el trabajo manual del panadero con el movimiento

Octavio Sánchez Blanco, Proyecto fin de carrera 30

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

sincronizado de sus brazos mecánicos y requiere un tiempo de

amasado que oscila entre los 18 y los 30 minutos. Se considera una

máquina lenta y obliga al usuario a incorporar la levadura a mitad del

amasado para reducir inicialmente la fuerza de la masa.

La sobreoxigenación a que es sometida la masa produce un exceso de

fuerza que se traduce en un mayor impulso del pan en el horno, razón

por la que no es muy recomendable su utilización en panes precocidos,

ya que se corre el riesgo de arrugamiento.

Figura 7. Amasadora de brazos

- Amasadora espiral.

Con un 45% de utilización en el mercado, es junto con la amasadora de

brazos la que tienen generalmente los obradores españoles. Además,

es la que mayor aumento de utilización está teniendo con respecto a

los demás tipos de amasadoras.

De la amasadora espiral debemos destacar su rapidez, lo que conlleva

una reducción del tiempo de amasado, que permite abastecer a una

línea de producción sin tener que aumentar la capacidad del amasado.

Este sistema trabaja la masa con una presión de arriba hacia abajo,

consiguiendo una menor oxidación a la vez que un mayor

recalentamiento y menor fuerza inicial. Por lo tanto, es apta para la

fabricación de barras con entablados automáticos así como para el pan

precocido, ya que este sistema no impulsa exageradamente el pan en

el horno; aunque esta falta de fuerza puede ser compensada en

algunas ocasiones con un período mayor de reposo.

Octavio Sánchez Blanco, Proyecto fin de carrera 31

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

Figura 8. Amasadora espiral

- Amasadora de eje oblicuo

Es la amasadora menos utilizada en España pero la más utilizada en

Francia, ya que su presencia en aquel país llega al 80% de los

obradores.

Está equipada con un motor de dos velocidades: una lenta para el pre-

amasado y masas duras (40/ 45 % de agua) y otra rápida para masas

más blandas (60/80% de hidratación). Algunos modelos cuentan con la

llamada “cazuela loca”, es decir, el movimiento de rotación se realiza

por el impulso de la masa, de tal forma, que el frenado de la cazuela

permitirá, a voluntad del panadero, ir variando las condiciones del

amasado. Este hecho implica que el amasador debe estar

perfectamente entrenado para que no se produzcan grandes

diferencias entre unas masas y otras. Pero, por otra parte, también es

posible variar la fuerza de la masa por medio de la utilización del freno

de la cazuela.

Octavio Sánchez Blanco, Proyecto fin de carrera 32

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

Entre los inconvenientes que poseen este tipo de amasadoras,

destacan los siguientes:

No permiten la elaboración de amasijos grandes, ya que derraman la

harina al inicio del amasado. Igualmente, tampoco permiten hacer

amasijos pequeñas al no agarrar correctamente la masa, lo que nos

obliga a elaborar masas que ocupen al menos un 30% de su

capacidad.

Se podría definir como un sistema de amasado lento, de bajo

recalentamiento y que se adapta bien, tanto en masas duras en la

primera velocidad, como en masas blandas en la segunda.

Figura 9. Amasadora de eje oblicuo

A continuación, se resumen las ventajas e inconvenientes de cada una

de las amasadoras en una tabla. Como se requiere sencillez,

versatilidad en el amasado y no se produce una cantidad diaria

demasiado abultada, se ha optado en el obrador que analizamos por

las amasadoras de brazos como la opción más viable.

Octavio Sánchez Blanco, Proyecto fin de carrera 33

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

Ventajas e inconvenientes de los tipos de amasadoras

Tipo de

Ventajas Inconvenientes

amasadora

No recalienta la masa. Velocidad lenta.

Amasadora de Poco derrame de harina al Demasiada fuerza en el

brazos inicio. amasado.

Fácil manejo para Mucha oxidación.

trabajadores no iniciados.

Panes voluminosos

Apta para masas blandas y

En masas blandas, hay que

bollería.

añadir parte del agua poco a

Reduce el tiempo de poco para reducir el tiempo

fermentación. de amasado.

Se adapta bien a masas Hay que incorporar la

duras. levadura al final del

amasado.

Escaso volumen de la Recalentamiento de la masa.

máquina.

Amasadora de Poca fuerza.

espiral Permite hacer masas

Baja oxidación.

grandes y pequeñas.

Disponer siempre de agua

Fácil descarga al invertir el

fría e incluso en verano de

sentido de la cazuela.

hielo.

Precisión en el tiempo de

No es adecuada para masas

amasado.

duras.

Adecuada para el entablado

automático de barras.

Amasadora de eje No recalienta la masa. Mucho volumen de máquina.

oblicuo

Flexibilidad de corrección de No permite masas grandes

las condiciones del amasado porque derrama parte de la

por la utilización del freno. harina.

Apta para masas duras como No apta para trabajadores no

blandas. iniciados.

Tabla 8. Ventajas e inconvenientes de cada tipo de amasadora

Octavio Sánchez Blanco, Proyecto fin de carrera 34

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

3.2. FERMENTACIÓN.

3.2.1 Definición

Es un proceso clave en la panificación y, en parte, responsable de la importancia

de los cereales en la alimentación humana.

Se trata de la conversión de azúcares simples tales como glucosa, fructosa o

sacarosa mediante la acción de microorganismos en diferentes productos. Esta

transformación se realiza en ausencia de oxígeno y es uno de los procesos

químicos más antiguos que se conoce.

Ya desde los comienzos de la humanidad, el hombre consumía cereales frescos,

machacados o dejándolos secar para poder retirar su cáscara, pero fue en

Mesopotamia, donde por primera vez, los cereales eran mezclados con agua tras

ser machacados y posteriormente, se amasaban y cocían. Eran los primeros

panes ácimos (aún sin levadura).

La primera fermentación de la Historia se le atribuye a los hebreos debido a un

crecimiento accidental de levaduras silvestres en masas a la intemperie. La

acción de estas levaduras (Saccharomyces minor) aumentaba el volumen de

aquella masa y su esponjosidad. A partir de este descubrimiento, se puede

deducir la elaboración mediante la adición de una porción de masa fermentada

(masa madre), que permitía reproducir el proceso a voluntad del panadero.

Hasta el siglo XVII se solía utilizar la levadura de masa (Saccharomyces minor)

pero a partir de entonces, se comenzó a añadir también levadura de cerveza

(Saccharomyces cerevisiae). A mediados del siglo XIX, se establecieron las

fermentaciones exclusivas con levadura de cerveza. Se considera un avance

importante a pesar de que la levadura otorgaba un sabor amargo al pan.

Pronto surgió el problema de la conservación de la levadura, pues limitaba

bastante que las panaderías debieran estar cerca de las destilerías de cerveza.

Para solucionarlo, aparecieron las primeras levaduras prensadas industrialmente,

las cuales poseían mejores cualidades de conservación y mayor poder

fermentativo. También, tenían una calidad constante y proporcionaban un sabor

más agradable al pan.

Hasta el año 1856, se conocía muy poco sobre las diferentes transformaciones

que se producen en el interior de la masa durante la fermentación. Fueron los

trabajos de Pasteur los primeros que permitieron explicar científicamente este

fenómeno y fabricar, a raíz de ello, levaduras adecuadas para la panificación.

Octavio Sánchez Blanco, Proyecto fin de carrera 35

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

3.2.2 La levadura de cerveza

Es un hongo ambiental común unicelular, un tipo de levadura que se utiliza

industrialmente en la elaboración de pan, cerveza y vino. Son células eucariotas

que se reproducen asexualmente por el método de gemación. Su nombre

científico es Saccharomyces cerevisiae.

Las fuentes de carbono utilizadas por estas levaduras varían desde los

carbohidratos hasta los aminoácidos y esta capacidad de utilizar ciertos tipos de

azúcares ha sido tradicionalmente empleada para la caracterización de las

distintas razas que esta especie presenta. Entre los azúcares que puede utilizar

están monosacáridos como la glucosa, fructosa; y disacáridos como la maltosa y

la sacarosa. No pueden metabolizar la lactosa pero son capaces de utilizar otras

fuentes de carbono distintas a carbohidratos y aminoácidos, tales como etanol o

glicerol.

Por norma general, las levaduras mantienen dos tipos de metabolismo muy bien

diferenciados. Por una parte, en condiciones en las que existen altas

concentraciones de glucosa, fructosa o maltosa, la tendencia es a realizar

una fermentación alcohólica de éstos, es decir, se efectúa la glucólisis y

posteriormente se produce etanol. Y una vez que estos azúcares escasean, se

produce la respiración del etanol, vía ciclo de Krebs.

Figura 10. Micrografía electrónica de barrido de Saccharomyces cerevisiae,

Extraída del artículo referido en la bibliografía: ‘El inicio de la replicación del ADN’.

Octavio Sánchez Blanco, Proyecto fin de carrera 36

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

3.2.3 El proceso

Las fermentaciones implicadas en la elaboración del pan son las siguientes:

Fermentación alcohólica:

Gracias a la acción enzimática, se produce la hidrólisis del almidón

obteniendo azúcares fermentables. En la fermentación alcohólica, una

molécula de glucosa será procesada por la levadura en ausencia de oxígeno

para obtener como producto: dos moléculas de alcohol etílico (etanol), dos

moléculas de anhídrido carbónico y energía consumida por el metabolismo

de la levadura.

C6H12O6 2C2H6O + CO2

Glucosa levadura Etanol anhídrido carbónico

Fermentación láctica:

Se trata de un proceso mediante el cual la lactosa, una vez hidrolizada a

monosacáridos, se transforma en ácido láctico. Los microorganismos

responsables de este proceso son los lactobacilos. Se encuentran tanto en

la harina como en la levadura prensada. Su acción es débil en la

fermentación pero su actividad es total cuando la masa alcanza

temperaturas de 35 ºC. Es importante no alcanzar esa temperatura porque

suelen competir con la levadura por el sustrato (glucosa), limitando la

producción de tanto anhídrido carbónico como etanol en favor del ácido

láctico.

C12H22O11 + H20 2 C2H12O6 2 C3H6O3

Lactosa agua Glucosa lactobacilo ácido láctico

Fermentación butírica:

Se produce tras la aparición de ácido láctico en las masas. Diversas

bacterias actúan sobre el ácido láctico transformándolo en butírico, liberando

anhídrido carbónico e hidrógeno.

Estas bacterias no suelen ser una fuente de problemas, ya que su actividad

plena se desarrolla a temperaturas superiores a 38 ºC. Aun así, ésta

Octavio Sánchez Blanco, Proyecto fin de carrera 37

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

comienza a los 32 ºC aproximadamente e impregna el pan de un sabor

indeseable.

C3H6O3 C6H12O6 2 CO2 2 H2

ácido láctico bacterias butíricas ácido butírico anhídrido carbónico hidrógeno

Fermentación acética:

Se obtiene una pequeña cantidad de ácido acético en la masa mediante la

acción de un conjunto de microorganismos sobre el etanol producido en la

fermentación alcohólica. Uno de los más determinantes es el Mycoderma

acético, una acetobacteria presente en la producción industrial de vinagre.

Son procesos rápidos, no hay tiempo suficiente para la formación de los

ácidos que originen la acidez necesaria para aportar sabor y aroma al pan.

Debe controlarse el nivel de ácido acético en la masa madre utilizada pues

repercutirá en las propiedades organolépticas del pan.

C2H6O 2 C2H4O2 + 2 H2O

Etanol Mycoderma-acético ácido acético agua

En conclusión, la fermentación alcohólica debe predominar sobre el resto,

mientras que las tres últimas deben estar controladas pues afectan a la

calidad de la primera. Sobre todo, hay que asegurarse una conservación

adecuada de las masas madres, nunca superando temperaturas de 30 ºC.

De esta manera, evitamos que se produzca en exceso cualquier

fermentación de las citadas anteriormente.

3.2.4 Funciones de la fermentación

Durante el período de tiempo en el que se desarrolla la fermentación tienen lugar

cuatro funciones importantes:

1. Desprendimiento de anhídrido carbónico.

2. Formación de subproductos, los cuales influyen en gran medida en el sabor

y el aroma. Se producen ácido acético, butírico y láctico.

3. Producción de sustancias que modifican la estructura proteica de la harina

(gluten). Éstas proporcionan plasticidad a la masa.

Octavio Sánchez Blanco, Proyecto fin de carrera 38

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

4. Proporciona consistencia a la masa, necesaria para ser tratada en

procesos posteriores como la división, boleado y formado.

3.2.5 Métodos de fermentación en panificación

Se pueden distinguir cuatro métodos:

Directo:

Comienza a principios del siglo XX con el desarrollo de las amasadoras

mecánicas y la mayor regularidad de las levaduras prensadas.

Se trata de un sistema en el que solamente se emplea levadura prensada,

siendo ésta la diferencia más evidente que presenta respecto a otros

sistemas.

Se requiere un reposo previo a la división de la masa de tiempo variable en

función de las temperaturas, la dosis de levadura y el tipo de harina. Por

ejemplo, una dosis del 2% de levadura y 25 ºC de temperatura de masa,

requiere un tiempo de reposo aproximado de 45 minutos.

Cuando se ha logrado la maduración de la masa, se procede a la división,

boleado y formado de las piezas, ya sea en tablas o en bandejas. Es en

éstas, donde se desarrollará la etapa final de la fermentación, que requiere

unas dos o tres horas.

La principal ventaja de este sistema directo de fermentación es la de poder

equilibrar la masa en la forma deseada. Un aumento del tiempo reposo

consigue aumentar la tenacidad y, por el contrario, una disminución del

mismo producirá una masa más extensible y suave.

Mixto:

El sistema mixto consiste en añadir a los ingredientes básicos una cierta

cantidad de masa madre y la cantidad precisa de levadura prensada, en

función de la velocidad que se quiera imprimir a la fermentación.

Este es el sistema más adecuado para panificadoras que empleen divisoras

volumétricas. Las masas reposadas y gasificadas antes de ser divididas, se

vuelven más tenaces. Para evitar la gasificación de la masa, se suele dividir

lo más pronto posible la masa y dejar un tiempo de reposo breve, entre diez

y veinte minutos.

Este tiempo de reposo depende de los siguientes factores:

Octavio Sánchez Blanco, Proyecto fin de carrera 39

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

- la cantidad de levadura prensada utilizada,

- la temperatura de la masa (22 - 25 ºC). Cuanto más mecanizado,

menor debe ser la temperatura.

- la fuerza y el equilibrio de la harina.

- La dureza de la masa.

Una correcta fermentación se produce siempre y cuando controlemos sus

dos variables más decisivas: Temperatura y humedad. Sus valores óptimos

son 30 ºC y 75%, respectivamente. Si hay desviaciones considerables con

respecto a estas variables, pueden suceder algunos de los problemas que

se describen a continuación:

A temperaturas superiores a 30 ºC, la masa se desarrolla a mayor velocidad

en la parte exterior del pan. Ésto origina un volumen irregular del producto

con el consecuente agrietamiento del pan a la salida del horno.

A temperaturas inferiores a 25 ºC, se produce un enfriamiento de la masa

que retrasa la fermentación y relaja las piezas, aumentando la elasticidad de

las mismas. Se obtendrá un pan de escaso volumen y con ampollas en los

laterales de la barra.

Con una humedad superior al 75 %, la pieza se vuelve pegajosa y la corteza

rojiza (una vez horneada) debido a una alta actividad enzimática. Ésta última

tenderá a separarse de la miga tras el horneado.

Con una humedad inferior al 75 %, se produce una deshidratación de la

masa, dando lugar a panes de poco volumen.

El método mixto que se ha descrito sólo requiere que se respeten las

variables (temperatura y humedad) y el tiempo de fermentación para un

desarrollo aceptable de la masa.

Con respecto a la masa madre, se suele utilizar una masa vieja del día

anterior, que tras un refresco, se añade en una proporción del 10 al 20% del

peso de la harina. Esta masa será la base de la obtención de otra con

consistencia y sin relajamientos, con un aumento de la tolerancia durante la

fermentación.

Esponja:

Este método también llamado 'poolish', requiere la realización previa de

masa integrada por agua, levadura y harina. Para formar esta masa, se

utiliza aproximadamente un 30 % del peso total de harina a emplear, un litro

Octavio Sánchez Blanco, Proyecto fin de carrera 40

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

de agua por cada kilogramo de harina y toda la levadura prensada.

Seguidamente se deja fermentar esta masa hasta que triplique su volumen,

proceso que puede tardar de 3 a 8 horas, dependiendo de la cantidad de

levadura utilizada y la temperatura de la masa. (Ver en anexo número 5).

Tras obtener la masa fermentada anterior, denominada esponja, se añade el

resto de ingredientes. Se amasa del mismo modo que en el método directo,

se fermenta en masa (primer reposo), se forman las piezas y se introducen

en la cámara para la fermentación final.

Además se debe advertir que la sal no debe ser añadida a la esponja, pues

frena considerablemente la fermentación, como se explicó en el apartado de

aditivos de la panificación.

Fermentación controlada:

Se trata de una técnica que permite frenar o paralizar la fermentación de las

masas a voluntad del panadero. Para ello, se emplea la variable temperatura

de la masa para controlar esta etapa clave dentro del proceso de

panificación. Cómo se ha explicado con anterioridad, la actividad

fermentativa está relacionada con la producción de ácido carbónico y ésta

aumenta si aumenta la temperatura.

Para la aplicación de esta técnica, se requiere una cámara que permita

introducir las barras formadas y que las refrigere hasta detener la acción de

la levadura. Mediante un programa, la temperatura se eleva para volver a

iniciar el proceso fermentativo.

A continuación se detallan todos los requisitos necesarios para realizar dicha

técnica:

- Materias primas:

Se ha de prestar atención a la harina utilizada, los aditivos y a la

levadura para poder favorecer el proceso.

La harina debe tener una calidad constante y poseer mayor fuerza (W).

Para pan de masa blanda, se requieren los siguientes valores:

W= 160/180

P/L= 0,4/0,6

Contenido en proteínas: 11%

Nº de caída: 300 s

Octavio Sánchez Blanco, Proyecto fin de carrera 41

Optimización del sistema de producción del obrador de panadería ‘Horno la Gloria’

Estas características corresponden a una harina de media fuerza, bien

equilibrada, muy similar a la empleada en pan de masa dura o pan

francés. Además es una harina pobre en enzimas propias, ya que si

este valor fuera más bajo del indicado afectaría negativamente a la

esponjosidad de la miga y la corteza presentaría un excesivo color

rojizo.

El aditivo comercial no debe incluir la harina de malta, ya que el tipo de

enzima que contiene resiste a los 75 ºC para su inactivación. En panes

de gran tamaño suele presentar un efecto negativo en la miga del pan.

En fermentaciones prolongadas, se suele hidrolizar el almidón,

formando dextrinas, obteniéndose una deficiente unión del agua, es

decir, una miga húmeda.

El contenido en levadura estará entre el 2 y el 3 % sobre la harina-

Conviene asegurarse que esté fresca, no siendo aconsejables las

denominadas “rápidas” ya que producen gasificaciones prematuras

antes de paralizarse la fermentación.

- La cámara:

La cámara de fermentación cumple dos funciones: se usa como

cámara de frío y como cámara de fermentación.

Para el régimen de frío, está equipada con todos los aparatos

necesarios para este fin, es decir, compresor, evaporador,

condensador, filtro y válvula de expansión.