Documentos de Académico

Documentos de Profesional

Documentos de Cultura

DISENO - DE - MEZCLAS Con Aditivo Sika Er

Cargado por

Xavier AFTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

DISENO - DE - MEZCLAS Con Aditivo Sika Er

Cargado por

Xavier AFCopyright:

Formatos disponibles

I.

DISEÑO DE MEZCLA CON ADITIVO INCORPORADOR DE AIRE

(SIKA-AER)

A. Se diseñará un concreto de las siguientes condiciones:

- f´c = 250 kg/cm2

- Consistencia: plástica , entonces slump = 3”-4”

- No se expondrá a agentes degradantes

- Tendrá aire incorporado

B. Datos:

Cantera : “CHONTA”

Peso específico del cemento : 3.12 g/cm3

Peso específico del aditivo : 101 g/cm3

Dosificación : 0.1 – 0.6 del peso del cemento

PROPIEDADES A. FINO A. GRUESO

Tamaño máximo - 1 1/2”

PESO ESPECÍFICO DE MASA

(GR/CM3) 2.59 2.54

ABSORCIÓN (%) 12.69 1.71

CONTENIDO DE HUMEDAD (%) 8.69 3.99

Módulo de finura 3 7.13

PESO UNITARIO SUELTO SECO (KG/M3 ) 1483.76 1454.17

PESO U. S. COMPACTADO (KG/M3

) 1890.6 1557.5

C. Cálculos y resultados:

1. Resistencia especificada a los 28 días = 250 kg/cm2

2. Calculo de la resistencia promedio

No se tiene registros de resistencia de probetas y tampoco se conoce

el grado de control de calidad en obra o laboratorio

' '

¿f Cr =f C + 84

* f ' Cr =(250+84)kgs /cm2

* f ' Cr =334 kgs/cm 2

(Resistencia de diseño)

3. Tamaño máximo nominal del agregado TMN

Durante el ensayo de granulometría se pudo determinar:

TMN: 1 1/2”

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

Dato que se toma por ser el más real ya que se realizó en el

laboratorio por nuestro grupo de práctica.

4. Determinación del Slump

El slump elegido será para la construcción de vigas y muros

reforzados

Slump = 3” – 4” consistencia plástica

5. Volumen de agua de mezcla

AGUA EN Kg./m3 DE CONCRETO PARA

LOS TAMAÑOS NOMINAL MÁXIMO DEL AGREGADO

ASENTAMIENTO GRUESO Y CONSISTENCIA INDICADOS

3/8” 1/2” 3/4" 1” 1½” 2” 3” 6”

CONCRETO SIN AIRE INCORPORADO

1” a 2” 207 199 190 179 166 154 130 113

3” a 4” 228 216 205 193 181 169 145 124

6” a 7” 243 228 216 202 190 178 160 ----

CONCRETO CON AIRE INCORPORADO

1” a 2” 181 175 168 160 150 142 122 107

3” a 4” 202 193 184 175 165 165 133 119

6” a 7” 216 205 197 184 174 174 154 ----

Entrando en la tabla correspondiente, con el valor del slump, y el TMN de 1 ½”,

y sin aire incorporado, se tiene que el volumen unitario de agua es de 165 lt/m3

6. Contenido de aire atrapado

Cont. De aire atrapado (%)

Tamaño Máximo Aire Atrapado

Nominal

3/8” 3

1/2” 2.5

3/4" 2

1” 1.5

1½” 1

2” 0.5

3” 0.3

6” 0.2

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 2

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

De la tabla obtenemos:

% Aire atrapado: 1%

7. Relación a/c para f´cr = 334 kg/cm2

Relación agua-cemento de diseño en peso

F’cr

CONCRETO SIN

(28 días) CONCRETO CON AIRE

AIRE

INCORPORADO

INCORPORADO

150 0.80

200 0.70 0.71

250 0.62 0.61

300 0.55 0.53

350 0.48 0.46

400 0.43 0.40

450 0.38 0.35

0.31

Interpolación:

350………….. 0.40

334………….. X

400………….. 0.35

350−400 0.40−0.35

=

350−334 0.40−x

x=0.416

a

=0.4

c

8. Calculo del factor cemento

volumen de agua de mezcla

Fc=

a

c

3

165 kg /m

Fc=

0.4

3

Fc=412.5 kg /m

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 3

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

Traduciendo a bolsas/m3 será:

412.5 kg/m3

Fc= =9.71 bolsas/m3

42.5 kg/bolsa

9. Calculo del aditivo:

Cantidad: 0.018*412.5= 7.425 cm3

10. Cantidad de agregado grueso

Tamaño Volumen de agregado grueso

Máximo compactado en seco para distintos

del 2.4 2.6 2.8 3

agregado

3/8” 0.5 0.48 0.46 0.44

1/2” 0.59 0.57 0.55 0.53

3/4” 0.66 0.64 0.62 0.6

1” 0.71 0.69 0.67 0.65

11/2” 0.75 0.73 0.71 0.69

2” 0.78 0.76 0.74 0.72

3” 0.82 0.79 0.78 0.75

6” 0.87 0.85 0.83 0.81

bo=0.69

b

Luego obtenemos la relación: =0.69

b0

Dónde: b0 = peso seco del agregado grueso

compactado

b = peso suelto seco agregado grueso

b = 0.69*1557.5 kg/m3

b = 1074.675 kg/m3

Por lo tanto, Peso suelto seco AG =1074.675 Kg/m3

10. Cantidad de agregado fino

Por el método de volúmenes absolutos:

412.5 kg /m 3

Cemento : 3

=0.13 m3

3120 kg/m

1074.675 kg /m3

Agregado grueso : 3

=0.423 m3

2.54∗1000 kg /m

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 4

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

3

165 kg /m

Agua : 3

=0.165 m3

1000 kg /m

Aire : =4% = 0.04 m3

Aditivo (dosificación oscila entre 0.1% -0.6% FC) .Asumiendo que se

usara 0.4% FC, entonces:

Aditivo : = 0.004*412.5 = 1.65 kg/m3

, 1.65/1010 = 0.0016 m3

∑ ¿ volum . absoluto=0.7596

Entonces el volumen de A.F

1−0.7596=0.2404

Peso del agregado fino:

AF = 0.2404* (2590 kg/m3)

AF= 622.636 kg/m3

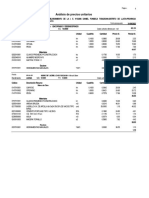

11. Valores de diseño de laboratorio

cemento 412.5 kg/m3

agua 165 Li/m3

A.G 1174.675 kg/m3

A.F 622.636 kg/m3

aditivo 0.74 kg/m3

12. corrección por humedad de los agregados.

a). Peso húmedo de los agregados

Agregado fino:

Pe húmedo = peso seco* (1 + w (%))

622.636∗

8.69

100 [ ]

+1 =630.29 kg /m3

Agregado grueso:

Pe húmedo = peso seco* (1 + w (%))

1174.675∗

8.69

100 [

+1 =1276.75 kg /m3

]

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 5

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

b). humedad superficial

Humedad superf. = W (%) - % ABS

AF: 8.69% -12.69 % = -4%

AG: 3.99% -1.71 % = 2.28%

c). aportes de agua de mezcla por humedad de los

agregados

(Hsi*peso seco agregado)/100

Agregado fino:

−4∗622.636

=−24.91lts /m3

100

Agregado grueso:

2.28∗1174.675

=26.78lts /m3

100

Aporte de agua: 1.87 lts/m3

13. Agua efectiva

Entonces: 165 lts/m3 – 1.87 lts/m3 = 163.13 lts/m3

14. Proporcionamiento de mezcla

cemento 412.5 kg/m3

agua 163.13 Li/m3

A.G 1276.75

kg/m3

A.F 630.29 kg/m3

aditivo 0.74 lt/m3

412.5 1276.75 630.9

; ;

412.5 412.5 412.5

163.13 3.259

9.71 FC

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 6

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

1 ; 3.1 ;1.53 ; 3.25

lts

16.8

bolsa

15. cantidad de mezcla de prueba

Para 1 probeta (0.0053 m3)

CEMENTO 412.5 kg/m3 * 0.0053= 2.18kg/tanda

AGUA 163.13 Li/m3 *0.0053= 0.86 Li/tanda

A.G 1276.75 kg/m3 6.77 kg/tanda

*0.0053=

A.F 630.29 kg/m3 3.34 kg/tanda

*0.0053=

ADITIVO 0.74* 0.0053 0.0039 Li/tanda

II. EXPRESION DE RESULTADOS DE LA MEZCLA SIN ADITIVO EN EL

LABORATORIO

Paso 1: Elaboración de la Mezcla de Concreto Fresco:

Luego del diseño realizado se procedió a realizar la probeta para una cantidad

de prueba de 1 ½ probetas. Es como sigue.

Procedimiento:

Teniendo los pesos que vamos a utilizar para la tanda de prueba proseguimos

a realizar los pasos necesarios de manera progresiva:

Agregado grueso: Se tamiza el agregado grueso para

separarlo del agregado fino por los tamiz 3/8. Pesamos: 6.77

kg

Agregado fino: Todo el pasante de la malla 3/8 se

define como agregado fino. Pesamos: 3.34 kg

Cemento: El tipo de cemento utilizado: TIPO I

PACASMAYO, del cual pesamos 2.18 kg que nos servirá

para preparar la mezcla equivalente a 1 ½ probeta

estándar.

Agua: El agua utilizada es agua potable la más recomendable para el diseño

de mezclas del cual pesamos también 0.86 kg

Aditivo: utilizamos el aditivo con el cual se calcula el diseño y le agregamos a la

mezcla 3.9 cm3

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 7

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

Después de pesar los ingredientes para el diseño de mezclas se proceden a

colocarlos en el trompo donde se hace la pasta, en el orden siguiente:

Primero se limpia bien la máquina mezcladora.

Luego se coloca el agregado grueso y el agregado fino, se mezcla durante 1

minutos para conseguir un mezclado aceptable. Seguidamente se vacía el cemento ,

se mezcla estos elementos por 1 minutos más y finalmente el agua buscando que la

pasta tenga en este caso una consistencia plástica tal como fue diseñado, por otro

minuto más.

Una vez obtenida la mezcla se determina el SLUMP utilizando el cono de Abraham

Continuando se pesa el molde de la probeta y tras ser aceitado (para evitar la

adherencia de la mezcla), y nombrado el molde se coloca dentro de esta la mezcla en

tres capas cada una de estas compactada con 25 golpes realizados con el empleo de

una varilla compactadora.

PROPIEDADES EVALUADAS DEL CONCRETO EN ESTADO FRESCO.

1. SLUMP:

Obtenida la mezcla de concreto y estando en estado fresco, se procedió a colocar 3

capas de concreto fresco en el Cono de Abrans; la primera capa se colocó a una tercera

parte del volumen del cono apisonándolo por medio de una varilla de acero con 25

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 8

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

golpes, la segunda hasta las dos terceras partes y por último se apisona y enrasa,

durante dicho proceso el cono debe permanecer lo más quieto posible, ya que el ensayo

puede fallar al mínimo movimiento. Luego se procede a retirar cono y determinar el valor

del asentamiento.

Medición del slump, (slump = 5 cm)

Además se puede observar una apariencia sobre gravosa

2. APARIENCIA:

La apariencia que presenta la pasta es sobre gravosa es decir a simple vista se

observa mayor presencia de agregado grueso

3. Peso Unitario de Concreto Fresco:

Terminado de la probeta

Procedimiento:

Ahora al tener compactada la probeta se procede a analizar el peso unitario

del concreto fresco del siguiendo los pasos:

Primeramente se registra el peso del molde al vacío. Luego se procede a

colocar la mezcla de concreto en el molde metálico para finalmente registrar su

peso en conjunto. El volumen del molde se obtuvo a partir de sus dimensiones

Pesamos la muestra en estado fresco, y la dejamos que se seque durante 24

horas.

1) Resultados de Ensayo:

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 9

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

PROPIEDAD PROBETA

W molde ( kg) 8.21

W molde + C° (kg) 24.32

P.U.de C° (kg) 16.11

PROPIEDADES MECANICAS EVALUADAS DEL CONCRETO EN ESTADO

ENDURECIDO

Resistencia a la Compresión:

Material y Equipo:

Máquina de Compresión Simple

Moldes cilíndricos de 6” de diámetro por 12” de altura.

Procedimiento:

Elaborada la mezcla de concreto fresco, se procede a colocarla en el

molde metálico, distribuida en tres capas cada una apisonada con 25 golpes por

medio de una varilla de acero. Luego de un día se desmolda y se dejan curar en

agua por 7 días, tiempo por el cual la resistencia del concreto deberá alcanzar el

70% de su resistencia a los 28 días. Transcurrido el tiempo de curado se deja

secar para luego ser sometidos al ensayo de compresión.

Etapa de fraguado de las probetas: se cubre con una bolsa para impedir la

evaporación del agua de mezcla. Después de esta etapa se desencofra y se

somete a un proceso de curado. Después de todo este proceso se evaluara

sus propiedades mecánicas.

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 10

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

RESULTADOS DE ENSAYO:

1) Resultados de Ensayo:

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 11

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

Grafica:

ESF.MAX =137 Kg/cm2

E uni.MAX =0.008 Kg/cm2

CALCULO DE ESFUERZO ALCANZADO EN EL LABORATORIO:

Esfuerzo máximo alcanzado a los 7 días de edad: 121 kg/ cm2

Necesitamos el esfuerzo alcanzado a los 28 días para lo cual interpolamos.

F‘c a los 7 días = 70% f ‘c a los 28 días en laboratorio

121=70 f ‘ c 28 diasen laboratorio

Entonces: f ‘ c 28 dias en laboratorio=172.86 Kg/ cm2

Observación: 195.7 kg/cm2 se diferencia en más del 10% del f´c que es 250 kg/cm2, se

podría deber a que solo el mortero fallo, pero el agregado a quedado intacto, y otra causa

podría ser que solo horas antes se puso la probeta al aire libre para el secado, por lo que

se habría disminuido la resistencia de diseño.

CÁLCULO DEL MÓDULO DE ELASTICIDAD.

De la gráfica adjuntas de la probeta podemos encontrar así el módulo de elasticidad.

Esfuerzolpe

E=

Deformacion unitarialpe

64 kg

E= =12800

0.005 cm2

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 12

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

III. CONCLUSIONES

Se logró diseñar y determinar la resistencia del concreto con y sin aditivo

utilizando el método del ACI, el aditivo redujo un buen porcentaje de

volumen de agua y también disminuyo la cantidad de cemento

Se elaboró una probeta para corroborar las propiedades del concreto fresco y

endurecido, también para comprobar las características dadas para dicho

diseño.

Lograr un diseño económico y favorable partiendo de las propiedades de los

agregados estudiados y utilizados.

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 13

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

IV. ANEXOS

CALZADURA

La calzadura es un elemento que soporta carga vertical directamente y lo

transmite a un estado inferior del suelo. El término también se ha generalizado

para otro tipo de funciones y se emplea indistintamente para aquellas obras

que se realizan con algunos de los propósitos siguientes:

a) Para consolidar la cimentación de una estructura existente. Tal es el caso

de una estructura que ha sufrido asentamientos. Este caso es frecuente en

edificaciones de valor arquitectónico o histórico que por estar cimentadas sobre

terrenos que se consolidaron con el tiempo han sufrido asentamientos que

comprometen su estabilidad y se requiere nivelar la estructura y detener los

asentamientos.

b) Para darle mayor capacidad portante a la cimentación y podía requerirse

buscar un estrato de suelo más resistente a mayor profundidad o reforzar la

misma cimentación ampliándola.

c) Para protección de la propiedad vecina – edificaciones o taludes – cuando se va

a realizar excavaciones cercanas. En este contexto las obras de calzadura tienen

carácter temporal ya que su función de contención o confinamiento será asumida

definitivamente por la nueva construcción.

1. TIPOS DE CALZADURAS

2.1 MUROS PANTALA

Son paredes construidas para efectuar una excavación profunda con la

misión de resistir los empujes del terreno y limitar la entrada de agua al

terreno.

APLICACIONES:

Sótanos de edificios.

Aparcamientos subterráneos.

Comunicaciones subterraneas(tuneles pozos).

Obras maritimas y portuarias (diques secos). cimentaciones profundas.

FACTORES PARA SU USO

Características del suelo

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 14

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

Presencia de humedad

Altura de la excavación

Procedimiento de excavación

Medidas de Protección

Apuntalamiento

1.2 CALZADURAS:

Las calzaduras son estructuras provisionales que se diseñan y construyen

para sostener las cimentaciones vecinas y el suelo de la pared expuesta,

producto de las excavaciones efectuadas. Tienen por función prevenir las

fallas por inestabilidad o asentamiento excesivo y mantener la integridad del

terreno colindante y de las obras existentes en él, hasta que entren en

funcionamiento las obras de calzadura y/o sostenimiento definitivas.

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 15

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

DATOS PARA EL DISEÑO

Del terreno

o Perfil estratigráfico

o Características geotécnicas de las distintas capas

De los edificios próximos

o Estado de conservación

o Tipo de estructura

De obras subterráneas próximas

o Situación y característica

De la obra que se proyecta

o Profundidad de excavación.

o Acciones de la estructura

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 16

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

Calzadura para protección de la propiedad vecina

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 17

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

Cabe diferenciar algunas formas de protección en función a la ubicación de la

calzadura y a su exigencia estructural.

1. Aquella que se ejecuta dentro de los linderos del terreno por excavar, (fig.1a)

2. Aquella que se realiza en propiedad vecina, es decir fuera de los linderos del

terreno por excavar (fig. 1 b)

En el primer caso no son

propiamente calzaduras, son

pantallas de contención (fig.2 a)

Esta es la práctica usual en

Norte América, Europa y en

algunos países de

Latinoamérica.

En la pantalla de contención no hay transferencia de carga vertical a los

estratos profundos, en este aspecto, no son propiamente una calzadura. Para

evitar la posibilidad de asentamientos verticales en las estructuras existentes,

por desplazamiento horizontal de la pantalla como consecuencia del empuje

del suelo contenido, se depende exclusivamente de la rigidez lateral de la

pantalla.

En segundo caso, cuando el profundizar en el terreno vecino, lo hacemos por

debajo de una edificación existente, (fig. 2b) estamos construyendo realmente

una calzadura, porque, porque además de los empujes laterales que existen

vamos a tener que transmitir parcialmente la carga vertical de la cimentación

existente a un estrato más bajo.

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 18

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

Las pantallas pueden ser de voladizo, apuntaladas o atirantadas, (fig. 3),

pueden ser continuas o discontinuas. En este último caso, se aprovecha la

capacidad del suelo para transmitir los empujes laterales por acción de arco a

los nuevos soportes, (fig. 4).

Para la construcción de pantallas son numerosas las posibilidades que hay en

el mercado y tienen características estructurales y constructivas muy

diferentes. Entre las más empleadas están las tablestacas, las pantallas de

concreto, las pantallas formadas por pilotes contiguos o secantes y las

pantallas de poste – larguero. (fig. 5).

La elección de una determinada solución dependerá de su conveniencia, el

Constructor deberá estudiar cada posibilidad considerando entre otros factores

la altura de la excavación, las características del suelo y presencia de agua, la

relación con edificios existentes y las características de su cimentación, los

materiales disponibles, su capacidad de ejecución y equipamiento disponible el

tiempo de ejecución y el costo.

1. CALZADURA EN CONGLOMERADO COMPACTO

La práctica de construir la calzadura fuera de los linderos del terreno por

excavar, es decir en propiedad vecina, es tradicional en el Perú, en Chile y en

otros países.

Cabe preguntarnos si es correcto invadir la propiedad vecina. Evidentemente

existen ventajas importantes para propietarios de la nueva construcción, entre

ellas el ahorro de espacio al permitirle aprovechar el 100% de área del terreno

y el control de asentamientos en la edificación existente, con lo cual se está

protegida la propiedad vecina.

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 19

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

En edificaciones en zonas urbanas donde el terreno cuesta mucho dinero, hay

que buscar soluciones donde la pérdida de área útil se minimice y la

construcción de una pantalla puede significar perder algunos decímetros en el

perímetro de la propiedad.

El mayor inconveniente al invadir el terreno vecino, está en el perjuicio que

causamos al vecino al dejarle en sus linderos, elementos estructurales que

tendrá que retirar cuando quiera construir.

En todo caso, lo correcto es comunicar a los vecinos que se va a excavar y

calzar usando su propiedad y eventualmente acordar con ellos algún tipo de

compensación por el uso de su propiedad y por los costos en los que

eventualmente tendrá que incurrir.

En el Perú, Lima, lo usual es construir una pantalla o muros continuos de

concreto simple de espesor variable, (fig. 9).

Son numerosos los ejemplos de calzaduras exitosas y son realmente pocos los

casos de problemas.

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 20

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

Los problemas muchas veces están ligados a la presencia de agua y al haber

aplicado las recomendaciones usuales más allá de los límites establecidos sin

tomar precauciones adicionales.

1. PRECAUSIONES EN LA CALZADURA PROFUNDA

La calzadura es una operación a menudo difícil y peligrosa por el estado

tensional en condiciones estáticas y bajo sismo al que pueden ser sometidas y

al hecho que dicho estado puede modificarse drásticamente, especialmente por

la presencia de agua y por la vibración. Es un trabajo que debe ser realizado

únicamente por especialistas.

Para llevar a cabo exitosamente una calzadura deben tomarse las

precauciones siguientes en particular cuando las excavaciones tienen más de 6

a 8m de profundidad.

2. DISEÑO DE LA CALZADURA

Es recomendable que antes de emprender trabajos de calzadura se analice el

problema en la luz de las condiciones esperadas del suelo, de las

características y ubicación de las edificaciones vecinas etc. Y se prepare un

plano de calzadura y recomendaciones constructivas.

Las cargas sobre la calzadura-empuje lateral y cargas verticales-en cada uno

de los puntos de excavación deberán ser evaluadas en función a las

características del suelo, su contenido de humedad y la cercanía de

cimentaciones existentes.

Conocimiento del suelo. Tanto para el diseño como para la ejecución de la

calzadura es indispensable que se tenga conocimiento de las características

del suelo, y estar atento a cualquier variación de éstas. En particular bolsones

de arena.

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 21

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

Planificación. Planificar el proceso de excavación-calzadura-apuntamiento y

de construcción de las obras definitivas de manera que sea un proceso

secuencial lo más rápido posible.

Apuntalamiento. La calzadura, en particular en los frentes bajo o cercano a

edificaciones existentes, debe apuntalarse. Considerar que la capacidad de la

calzadura-pantalla de concreto simple-como muro de contención es limitada.

El apuntalamiento es esencial sobre todo cuando tenemos edificaciones

vecinas ya sea que éstas estén al borde de la excavación o estén mas

retiradas, caso más peligroso porque la calzadura no cuenta con el beneficio de

la carga vertical y trabajará solamente como pantalla con el empuje adicional

del bulbo de presiones de la cimentación del edificio. Las recomendaciones de

apuntalamiento deben ser parte del diseño de la calzadura. La carga de diseño

de los puntales debe ser estimada conservadoramente.

El empleo de apuntalamiento no sólo da seguridad a la calzadura sino que

también puede reducir el costo sustancialmente al permitir espesores menores

de calzaduras. En excavaciones profundas la longitud de los puntales de la

calzadura puede llegar a ser considerable; el constructor debe evaluar la

conveniencia del empleo de puntales robustos versus el empelo de puntales

delgados a la luz de las necesidades de arriostre de éstos y las dificultades de

obra. Es interesante comparar la práctica chilena, figuras 7 y8, con el

apuntalamiento usual en nuestro medio, figura 16.

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 22

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION

“DISEÑO DE MEZCLAS DE CONCRETO

R

Monitoreo. El proceso de excavación y calzadura requiere de un monitor

permanente para detectar: desplazamientos, asentamiento – mediante control

topográfico permanente – aparición de grietas de tensión o grietas en las

edificaciones vecinas.

Agua. La presencia de agua aumenta tremendamente los empujes y puede

traernos abajo una calzadura aún apuntalada.

En obra se debe estar siempre atento a la presencia de agua en el suelo. En la

pantalla de concreto debe creerse drenes para aliviar cualquier presión de agua

que pueda presentarse.

Vibraciones. Las vibraciones pueden destruir la cohesión permanente que

tiene el suelo de Lima y que es la que permite taludes casi verticales en el

conglomerado. La pérdida de cohesión además de incrementar los empujes,

dificulta el trabajo de calzadura y puede llevar a la necesidad de entibamiento

de suelo.

UNIVERSIDAD NACIONAL DE CAJAMARCA pág. 23

También podría gustarte

- Semana 8 - Diseño de Mezclas Método Del Agregado Global PDFDocumento45 páginasSemana 8 - Diseño de Mezclas Método Del Agregado Global PDFKevin JhosselAún no hay calificaciones

- Diseño de Mezclas Por El Metodo de Convinacion de AgregadosDocumento9 páginasDiseño de Mezclas Por El Metodo de Convinacion de Agregadoslenin sanchez bravoAún no hay calificaciones

- Conversion de Dosificación - Plataforma A2Documento14 páginasConversion de Dosificación - Plataforma A2Erik L. Cunyas Osores100% (1)

- CBR y Proctor de suelo en calicata C-5, Km 20+000Documento7 páginasCBR y Proctor de suelo en calicata C-5, Km 20+000JHELSINAún no hay calificaciones

- Pasos Diseño de MezclaDocumento10 páginasPasos Diseño de MezclaCq AntoniAún no hay calificaciones

- Diseño Deconcreto Agregado GlobalDocumento20 páginasDiseño Deconcreto Agregado GlobalNilton Meneses Flores100% (1)

- Informe Diseño de Mezclas Con AditivoDocumento9 páginasInforme Diseño de Mezclas Con AditivoPercy Rojas ChavezAún no hay calificaciones

- Diseño de Concreto FC 280Documento6 páginasDiseño de Concreto FC 280Corporaciones Amc Sac ConstructoraAún no hay calificaciones

- Capacidad Portante (TERZAGHY & VESIC)Documento1 páginaCapacidad Portante (TERZAGHY & VESIC)CESARAún no hay calificaciones

- Diseño de Mezcla de Concreto 280 KG 1pDocumento2 páginasDiseño de Mezcla de Concreto 280 KG 1pCarlos Enrique Blas Penadillo100% (1)

- Mecanica de Suelos Informe Imprimir PDFDocumento26 páginasMecanica de Suelos Informe Imprimir PDFKelly AstochadoAún no hay calificaciones

- Módulo de FinezaDocumento1 páginaMódulo de FinezaDiego MarchenaAún no hay calificaciones

- Diseño de Mezcla Con AditivoDocumento11 páginasDiseño de Mezcla Con AditivomilwarAún no hay calificaciones

- Diseño de Mezclas Con Aditivos - DurabilidadDocumento41 páginasDiseño de Mezclas Con Aditivos - DurabilidadFlavio HC100% (2)

- Peso Especifico Arena Gruesa SiDocumento1 páginaPeso Especifico Arena Gruesa Sigonzalo carrionAún no hay calificaciones

- Diseño de Mezcla 350Documento9 páginasDiseño de Mezcla 350maxrivmen19Aún no hay calificaciones

- Formato Diseño de MezclaDocumento22 páginasFormato Diseño de Mezclajonathan montezaAún no hay calificaciones

- DISEÑO MEZCLA CONCRETO ADITIVODocumento11 páginasDISEÑO MEZCLA CONCRETO ADITIVOMaykoAún no hay calificaciones

- Informe Suelos para DiqueDocumento13 páginasInforme Suelos para DiqueBrus CGAún no hay calificaciones

- Canteras Belen-La EncantadaDocumento24 páginasCanteras Belen-La EncantadaAnonymous 0CjqTvXAún no hay calificaciones

- Diseño de Mezcla y Ensayo Del MismoDocumento44 páginasDiseño de Mezcla y Ensayo Del MismoMAnuel Campos López60% (5)

- Diseño de Mezclas 175Documento3 páginasDiseño de Mezclas 175Jose Alberto Ugarte Landaveri100% (1)

- Control de calidad del concreto fresco y fraguadoDocumento12 páginasControl de calidad del concreto fresco y fraguadoJesus Fernando Rocha CotesAún no hay calificaciones

- Concreto Aire IncorporadoDocumento6 páginasConcreto Aire IncorporadoBrian HurventAún no hay calificaciones

- INFORME-concreto DISEÑO DE MEZCLADocumento13 páginasINFORME-concreto DISEÑO DE MEZCLAsteve.pimentel20100% (3)

- Informe Final Permeabilidad de Pared FlexibleDocumento17 páginasInforme Final Permeabilidad de Pared FlexibleCarlos DiazAún no hay calificaciones

- Determinación de resistencia a compresión del concreto mediante esclerometría (f'cDocumento16 páginasDeterminación de resistencia a compresión del concreto mediante esclerometría (f'cJesus sanchezAún no hay calificaciones

- Diseño de Mezclas 140 y 210Documento22 páginasDiseño de Mezclas 140 y 210Casana Uap0% (1)

- Guía de Asentamiento Del Concreto (Slump)Documento1 páginaGuía de Asentamiento Del Concreto (Slump)Shiomara Rojas ChunqueAún no hay calificaciones

- Diseño de mezcla de concreto para muro de contenciónDocumento12 páginasDiseño de mezcla de concreto para muro de contenciónDario Salazar GutiérrezAún no hay calificaciones

- Análisis granulométrico agregado gruesoDocumento60 páginasAnálisis granulométrico agregado gruesoNavier Ramos CarhuapomaAún no hay calificaciones

- Diseño de Mezcla Tipo VDocumento5 páginasDiseño de Mezcla Tipo VGabrielPaucarConceAún no hay calificaciones

- Diseño Mezcla 210 Tipo IDocumento42 páginasDiseño Mezcla 210 Tipo IC.A. Martinez BenaventeAún no hay calificaciones

- 03 - Peso Unitario Del Conceto FrescoDocumento5 páginas03 - Peso Unitario Del Conceto FrescoYino WaldirAún no hay calificaciones

- Diseño de Mezcla Metodo Del Agregado Global y Aci 3333Documento98 páginasDiseño de Mezcla Metodo Del Agregado Global y Aci 3333YelsinYordanUgarteAún no hay calificaciones

- 14 - Diseño de Mezcla Aci - Con Aditivo - 175Documento3 páginas14 - Diseño de Mezcla Aci - Con Aditivo - 175Kae IngenieríaAún no hay calificaciones

- 08.-Rotura de LadrilloDocumento1 página08.-Rotura de LadrilloKari IngUrAún no hay calificaciones

- Diseño de mezcla de concreto según ACI-211Documento8 páginasDiseño de mezcla de concreto según ACI-211Mayra GonzálezAún no hay calificaciones

- NTP 339.088Documento3 páginasNTP 339.088HMSAAún no hay calificaciones

- INFORME TECNICO - Carretera Cactachi - PacchillaDocumento18 páginasINFORME TECNICO - Carretera Cactachi - PacchillaGilbert Guevara CoronelAún no hay calificaciones

- Compresion Simple - Ladrillos ArtesanalDocumento4 páginasCompresion Simple - Ladrillos ArtesanalJuan Enrique Torres ZavalaAún no hay calificaciones

- Informe MarshallDocumento27 páginasInforme MarshallDayson OñateAún no hay calificaciones

- Piedra Pómez - CorregidoDocumento70 páginasPiedra Pómez - CorregidoJoel VelasquezAún no hay calificaciones

- Dosificacion Metodo ACIDocumento9 páginasDosificacion Metodo ACIKarlithuz ZenitramAún no hay calificaciones

- SQMPT1036 - Hoja de Datos Tecnicos - Fluidcon Set 30Documento1 páginaSQMPT1036 - Hoja de Datos Tecnicos - Fluidcon Set 30Carlos GuerraAún no hay calificaciones

- Diseño de Mezcla Con AditivosDocumento11 páginasDiseño de Mezcla Con AditivosJhon Llacho0% (1)

- Diseño Mezcla Caracterización (Articulo Cientifico)Documento8 páginasDiseño Mezcla Caracterización (Articulo Cientifico)Eddy Joaquin Villafuerte MendozaAún no hay calificaciones

- Método de Cálculo para Estimar Capacidad Portante Del Suelo A Partir Del Valor Del CBR de Campo.Documento2 páginasMétodo de Cálculo para Estimar Capacidad Portante Del Suelo A Partir Del Valor Del CBR de Campo.Humberto Rueda100% (1)

- Laboratorio de Suelos Concreto y Asfalto PDFDocumento1 páginaLaboratorio de Suelos Concreto y Asfalto PDFJunior ArmasAún no hay calificaciones

- Excel Curvas Granulometricas y Metodo AciDocumento42 páginasExcel Curvas Granulometricas y Metodo AciJUNIORAún no hay calificaciones

- Diseño de Mezcla Concreto FC 175 Kg/cm2Documento8 páginasDiseño de Mezcla Concreto FC 175 Kg/cm2Edu Eduapast100% (1)

- Peso Volumétrico de SuelosDocumento1 páginaPeso Volumétrico de SuelosreynaldoAún no hay calificaciones

- Ejercicio de TaludDocumento2 páginasEjercicio de TaludWILLIAN DANIEL AZAÑERO CHOLANAún no hay calificaciones

- ET Dowel ListoDocumento1 páginaET Dowel ListorubenpajuacoteraAún no hay calificaciones

- Diseño Nuevo Aci y Modulo de Fineza Con AbsorcionDocumento21 páginasDiseño Nuevo Aci y Modulo de Fineza Con AbsorcionKevin VelasquezAún no hay calificaciones

- Estabilización de Suelos Con SalDocumento76 páginasEstabilización de Suelos Con SalGuido Flores100% (1)

- Estabilizacion de Suelos Con Fibras de Polipropileno PDFDocumento89 páginasEstabilizacion de Suelos Con Fibras de Polipropileno PDFMark Gayoso HanccoAún no hay calificaciones

- Tema Diseño MezclaDocumento68 páginasTema Diseño MezclaLuis Angel IrigoinAún no hay calificaciones

- Diseño-De-mezclas - Metodo Aci 211 EjemploDocumento8 páginasDiseño-De-mezclas - Metodo Aci 211 EjemploAnonymous zG4qTIAún no hay calificaciones

- 105 17010 Mob01220 Ind 440 G 0001 - 0Documento13 páginas105 17010 Mob01220 Ind 440 G 0001 - 0Xavier AFAún no hay calificaciones

- A WGV MPG JDocumento2 páginasA WGV MPG JJose CámaraAún no hay calificaciones

- Detalle Del Consumo Total A Pagar Consumo Histórico KWH: Usuaria / UsuarioDocumento2 páginasDetalle Del Consumo Total A Pagar Consumo Histórico KWH: Usuaria / UsuarioXavier AFAún no hay calificaciones

- Reportes diarios y semanales minerosDocumento1 páginaReportes diarios y semanales minerosXavier AFAún no hay calificaciones

- Recibo EnelDocumento2 páginasRecibo EnelXavier AFAún no hay calificaciones

- Comunicado 02Documento1 páginaComunicado 02Xavier AFAún no hay calificaciones

- Cédula 01 - Censo 2004Documento6 páginasCédula 01 - Censo 2004Xavier AFAún no hay calificaciones

- Et I790119077 0001tub0201 - 0Documento14 páginasEt I790119077 0001tub0201 - 0Xavier AFAún no hay calificaciones

- 5to Recrecimiento del Depósito de Lodos NeutrosDocumento12 páginas5to Recrecimiento del Depósito de Lodos NeutrosXavier AFAún no hay calificaciones

- Et I790119077 0001gti0207 - 0Documento10 páginasEt I790119077 0001gti0207 - 0Xavier AFAún no hay calificaciones

- 2006.10.04 TR and Nexa 003Documento1 página2006.10.04 TR and Nexa 003Xavier AFAún no hay calificaciones

- 5to recrecimiento DLNDocumento18 páginas5to recrecimiento DLNXavier AFAún no hay calificaciones

- Et I790119077 0001gti0206 - 0Documento18 páginasEt I790119077 0001gti0206 - 0Xavier AFAún no hay calificaciones

- Et I790119077 0001tub0201 - 0Documento14 páginasEt I790119077 0001tub0201 - 0Xavier AFAún no hay calificaciones

- Et I790119077 0001gti0205 - 0Documento28 páginasEt I790119077 0001gti0205 - 0Xavier AFAún no hay calificaciones

- Pedido de Alimentacion TM Maquinaria Dias 13-07-21Documento6 páginasPedido de Alimentacion TM Maquinaria Dias 13-07-21Xavier AFAún no hay calificaciones

- Señalización del 5to recrecimiento del DLNDocumento8 páginasSeñalización del 5to recrecimiento del DLNXavier AFAún no hay calificaciones

- Cuadro Comparativo de MaterialesDocumento4 páginasCuadro Comparativo de MaterialesXavier AFAún no hay calificaciones

- IscaycruzDocumento8 páginasIscaycruzXavier AFAún no hay calificaciones

- Construcción del 5to recrecimiento del depósito de lodos neutrosDocumento28 páginasConstrucción del 5to recrecimiento del depósito de lodos neutrosXavier AFAún no hay calificaciones

- MNU-CJM-SSM-SSM-003-ES Manual de Gestión de Contratistas (Versión 1.1) PDFDocumento65 páginasMNU-CJM-SSM-SSM-003-ES Manual de Gestión de Contratistas (Versión 1.1) PDFIsabel Coni Salcedo PorrasAún no hay calificaciones

- Certificado de Operatividad Azt-706Documento1 páginaCertificado de Operatividad Azt-706Xavier AFAún no hay calificaciones

- Registro de casos sospechosos COVID-19Documento34 páginasRegistro de casos sospechosos COVID-19Xavier AFAún no hay calificaciones

- 00 Check List Contra El COVID 19 - SEM 29Documento13 páginas00 Check List Contra El COVID 19 - SEM 29Xavier AFAún no hay calificaciones

- 3wla 5RDLN 23-07-21Documento55 páginas3wla 5RDLN 23-07-21Xavier AFAún no hay calificaciones

- Alcance de Calidad para Tuberias HDPE 6 y 8Documento3 páginasAlcance de Calidad para Tuberias HDPE 6 y 8Xavier AFAún no hay calificaciones

- 10-AND-19-FOR-0909 - R1 Inspeccion Mensual de ExtintoresDocumento1 página10-AND-19-FOR-0909 - R1 Inspeccion Mensual de ExtintoresXavier AFAún no hay calificaciones

- MU-CJM-SSM-SSM-007-ES Reglamento Interno de TransporteDocumento57 páginasMU-CJM-SSM-SSM-007-ES Reglamento Interno de Transportejose luis vargas100% (1)

- 10-AND-50-PPT-0103 - R0 Planos As-BuiltDocumento18 páginas10-AND-50-PPT-0103 - R0 Planos As-BuiltXavier AF100% (1)

- MU-CJM-SSM-SSM-007-ES Reglamento Interno de TransporteDocumento57 páginasMU-CJM-SSM-SSM-007-ES Reglamento Interno de Transportejose luis vargas100% (1)

- Determinación de La Densidad de Suelo en El TerrenoDocumento7 páginasDeterminación de La Densidad de Suelo en El TerrenoOscar Armando Mamani NinaAún no hay calificaciones

- Etapas de La Arquitectura MexicanaDocumento1 páginaEtapas de La Arquitectura MexicanaEstherAún no hay calificaciones

- Cap 4Documento14 páginasCap 4paredesbenitesAún no hay calificaciones

- RQ Rqv+scaniaDocumento12 páginasRQ Rqv+scaniaCIVO CivoAún no hay calificaciones

- GYMGT-PC-18-001-R0 PuentesDocumento15 páginasGYMGT-PC-18-001-R0 PuentesRoberto AceroAún no hay calificaciones

- Checklist CORONADocumento16 páginasChecklist CORONANicole WardAún no hay calificaciones

- Manual MecedoraDocumento24 páginasManual MecedoraMaritza Gutierrez VillegasAún no hay calificaciones

- NTC2246 PDFDocumento9 páginasNTC2246 PDFElkin Barajas DiazAún no hay calificaciones

- Actros - Curso de Capacitacion-2Documento103 páginasActros - Curso de Capacitacion-2jorgeAún no hay calificaciones

- ManheimDocumento7 páginasManheimpattricia frutosAún no hay calificaciones

- Tabla Composición AlimentaciónDocumento12 páginasTabla Composición AlimentaciónYun Sam Lee ParkAún no hay calificaciones

- Cummins Mapas PDFDocumento3 páginasCummins Mapas PDFCarlos BeltránAún no hay calificaciones

- Terminal Terrestre Interprovincial en La Ciudad de HuarazDocumento79 páginasTerminal Terrestre Interprovincial en La Ciudad de HuarazAntoni Perez HuamanAún no hay calificaciones

- ALUCOBONDDocumento4 páginasALUCOBONDMikel Lasa MuñagorriAún no hay calificaciones

- Funciones de Limpieza Por Area de TrabajoDocumento3 páginasFunciones de Limpieza Por Area de TrabajoManuel enrique jasan zenozain zapataAún no hay calificaciones

- Pets TarrajeoDocumento5 páginasPets TarrajeoميغيلميغيلAún no hay calificaciones

- GRADERÍASDocumento8 páginasGRADERÍASCamila BuenoAún no hay calificaciones

- Manual de Rodillo Vibratorio Bomag BW213DH-4BVC PDFDocumento168 páginasManual de Rodillo Vibratorio Bomag BW213DH-4BVC PDFjorge cubas jimenez100% (4)

- Transporte y Almacenamiento de HidrocarburosDocumento9 páginasTransporte y Almacenamiento de HidrocarburosJulio PuñoAún no hay calificaciones

- Movimiento Artístico: El RococóDocumento83 páginasMovimiento Artístico: El RococóPauli Dominguez100% (1)

- Informe LimadoraDocumento2 páginasInforme LimadoraSergio FloresAún no hay calificaciones

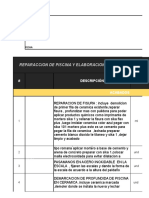

- Reparación de piscina y escalera en acero inoxidable menos de 40mDocumento6 páginasReparación de piscina y escalera en acero inoxidable menos de 40mMario Jesús Ruiz BuelvasAún no hay calificaciones

- ErickDocumento8 páginasErickJeanziin RfAún no hay calificaciones

- Manual de criterios de diseño eléctrico para tableros bajo norma IEC 61439Documento54 páginasManual de criterios de diseño eléctrico para tableros bajo norma IEC 61439Jezziiqa RodriiguezAún no hay calificaciones

- Prefabricado en Madera y ConcretoDocumento14 páginasPrefabricado en Madera y ConcretoJhefersonAmaoRojasAún no hay calificaciones

- Temario IDocumento23 páginasTemario IEliasHanccoDazaAún no hay calificaciones

- Bioplástico de Plátano PFDocumento25 páginasBioplástico de Plátano PFAnonymous pmMHICwAún no hay calificaciones

- Cartel Simposio OriginalDocumento1 páginaCartel Simposio OriginalGaby Gabs Betzabe GuzmanAún no hay calificaciones

- Partes Del ComputadorDocumento8 páginasPartes Del ComputadorRichard Rivas OlivasAún no hay calificaciones

- 2°. Parcial Cartografía y Fotogrametría ResueltoDocumento2 páginas2°. Parcial Cartografía y Fotogrametría Resueltojhon jairo diaz sanabriaAún no hay calificaciones