Documentos de Académico

Documentos de Profesional

Documentos de Cultura

1 - Simulación Intro Elemento 1 - Geo

Cargado por

Ely Moya100%(1)100% encontró este documento útil (1 voto)

16 vistas34 páginasDISEÑO DE PROCESOS

Título original

1_simulación Intro Elemento 1_geo

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoDISEÑO DE PROCESOS

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

100%(1)100% encontró este documento útil (1 voto)

16 vistas34 páginas1 - Simulación Intro Elemento 1 - Geo

Cargado por

Ely MoyaDISEÑO DE PROCESOS

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 34

DISEÑO DE PROCESOS

Consiste principalmente en llevar a cabo un adecuada planificación que contemple la utilización

de herramientas técnicas que permitan evitar desperdicio de recursos que ocasionan

sobrecostos e improductividad.

En las empresas se presentan situaciones que requieren tomar decisiones para poder

planificar, invertir, predecir.

La Modelización y la Simulación son herramientas que permiten la obtención y análisis de

información, que sirve como soporte para una adecuada toma de decisiones, es aquí dónde se

aprecia el valor agregado del uso de la Simulación ya que presenta la posibilidad de

representar adecuadamente una amplia gama de escenarios posibles con la modificación de

las variables que intervienen, obteniendo así no solo medidas de desempeño, sino también una

representación gráfica para su completo análisis e interpretación.

El objetivo de modelar un proceso, es reducirlo a una estructura más simple mediante el uso de

las herramientas tecnológicas, para luego realizar experimentos en un entorno controlado y

analizar los resultados con la finalidad de mejorar o conocer el rendimiento del sistema.

SIMULACIÓN

“Corresponde al proceso de diseñar el modelo de un sistema real y llevar a cabo

un proceso de experimentación con él, con la finalidad de comprender el

comportamiento del sistema o evaluar nuevas estrategias dentro de los límites

impuestos por un cierto criterio o un conjunto de ellos para el funcionamiento del

sistema".

La Simulación tiene como principal objetivo la predicción, es decir, puede mostrar

lo que sucederá en un sistema real cuando se realicen determinados cambios

bajo determinadas condiciones.

SIMULACIÓN DE PROCESOS

Dentro de la multiplicidad de medios que existen en el mercado para analizar

procesos y procedimientos dentro de una organización, hay una metodología que

está adquiriendo una gran aceptación entre las empresas. Se trata de la

simulación de procesos, la cual enmarca la productividad de un área de trabajo

sobre la que se estiman ciertas características previas dadas por el usuario con el

fin de generar una respuesta a planteamientos de producción.

La simulación de procesos es una de las más innovadoras herramientas

empleadas actualmente en ingeniería para el análisis de áreas productivas. Es

utilizada normalmente para representar un proceso real mediante otro mucho más

simple y entendible. La necesidad de su utilización depende del grado de

complejidad de los procesos dados por la misma organización.

SIMULACIÓN DE PROCESOS

“Consiste en el diseño de un modelo matemático de un sistema, y la posterior

ejecución de una serie de experimentos con la intención de entender su

comportamiento bajo ciertas condiciones. El modelo debe ser capaz de reproducir

el comportamiento del proceso real con la mayor exactitud posible”.

“Es la representación de un proceso o fenómeno mediante otro más simple, que

permite analizar sus características e intenta reproducir la realidad a partir de

resolución numérica, mediante una computadora, de las ecuaciones matemáticas

que describen dicha realidad, la simulación es tan exacta como sean las

ecuaciones de partida y la capacidad de las computadoras para resolverlas, lo

cual fija límites a su utilización”.

MODELACIÓN Y SIMULACIÓN

La Simulación y Modelación son las dos caras de una misma moneda, en el

sentido en que ambas representan o nos permiten conocer la realidad, concreta o

posible, que está a nuestro alrededor.

La diferencia entre simulación y modelación, reside en que la simulación parte de

un "sistema“ en el cual se nos presenta una posible realidad y a través de cálculos

o intercambio de valores en las variables podemos tomar decisiones según el

comportamiento que tenga el "sistema“ en la simulación.

La modelación parte de un sistema netamente real y lo convierte en patrones o

formulas en que los resultados o valores no varían mucho de la realidad que ya se

conoce.

En conclusión la simulación imita la realidad y la modelación crea un patrón de la

realidad; en ambos casos es necesario la utilización de computadores o por lo

menos modelos manuales según sea la complejidad del proceso en análisis.

TIPOS DE SISTEMAS DE MODELOS

Si un proceso industrial está sometido a estudio, existen básicamente dos formas

para realizar su análisis. Se puede experimentar con el sistema real, o se puede

experimentar con un modelo del sistema.

La experimentación con el sistema real crea bastantes problemas en su utilización

debido al coste de las pruebas correspondientes y a la logística del propio

proceso, por lo cual, un método lo suficientemente bueno es crear y estudiar un

modelo del sistema.

Los modelos de los sistemas a simular se pueden dividir en 2 grandes bloques

que se detallan a continuación: modelos físicos y modelos matemáticos.

MODELOS FÍSICOS

Un modelo físico es una maqueta, o la recreación del sistema real. Los ejemplos

de modelos físicos son simuladores de túneles aerodinámicos, modelos en

miniatura, tanques de gravedad, etc. La mayoría de los sistemas de la fabricación

son difíciles de modelar con modelos físicos debido a la interacción dinámica de

los elementos involucrados.

MODELOS MATEMÁTICOS

Los modelos matemáticos son usados para predecir o determinar las relaciones

cuantitativas de un sistema. La programación lineal, la física y la geometría son

los ejemplos de modelos matemáticos.

Es decir, un modelo matemático es cualquier modelo que usa cálculos, fórmulas o

algoritmos para predecir el comportamiento de un sistema. Están diseñados para

ser muy precisos.

Dentro de este tipo de sistemas de modelos matemáticos podemos diferenciar 2

tipos: los modelos analíticos y los modelos de simulación.

LOS MODELOS ANALÍTICOS

Son aquellos que se obtienen de una fórmula conocida para determinar su

solución. La solución puede ser muy difícil de obtener y puede implicar mucho

tiempo y recursos de cálculo. Este tipo de análisis de modelos para obtener

ciertas conclusiones es utilizado por personal técnico de ingeniería, matemática,

física, etc. por lo tanto la coordinación de los equipos de trabajo suele ser bastante

complicada, lo que condicionan que los equipos de trabajo que participan sean

costosos.

Sus principales limitantes son:

El problema de encontrar el modelo de ecuaciones que representen al sistema

real.

La enorme dificultad para resolver el modelo.

LOS MODELOS ANALÍTICOS

LOS MODELOS DE SIMULACIÓN

Muchos sistemas contienen un número dinámico de algoritmos que interactúan

entre sí para los cuales es prácticamente imposible encontrar soluciones mediante

modelos analíticos. En estos casos la simulación se usa para predecir los

resultados del sistema. La simulación proveerá la respuesta "correcta“ además de

proporcionar una estimación razonable de comportamiento del sistema. La

simulación es el único método posible para modelar sistemas complicados de

producción, logística, distribuciones, etc.

Para obtener los modelos de simulación la coordinación de los equipos de trabajo

es en general mas sencilla y casi siempre más económica. Con esto no se

pretende decir que los modelos analíticos sean inútiles, ya que existen cierto tipo

de problemas para los cuales se conoce la forma de obtención del modelo así

como la manera de construir un algoritmo eficiente para resolverlo.

LOS MODELOS DE SIMULACIÓN

Los Modelos de Simulación permiten profundizar en las variables que afectan más

significativamente al funcionamiento de la empresa, analizar sus interacciones y

evaluar su impacto global, constituyendo una ayuda inestimable para optimizar los

procesos.

Es importante tener en cuenta el comportamiento del sistema en función del

tiempo. Por lo tanto, podemos decir que el diseño de un modelo de simulación

depende de clasificación del sistema en uno de estos dos tipos: un modelo

discreto es aquel en el cual las variables de estado pueden cambiar de valor sólo

un número finito de veces por unidad de tiempo y un modelo continuo es aquel

cuyas variables de estado pueden cambiar continuamente con el tiempo.

SISTEMA DE EVENTOS DISCRETOS

Es un sistema cuyo estado cambia sólo en ciertos puntos del tiempo. Se

caracterizan porque las propiedades de interés del sistema cambian únicamente

en un cierto instante o secuencia de instantes y permanecen constantes el resto

del tiempo. Un modelo de simulación de tipo discreto es básicamente un sistema

de almacenamientos, cuellos de botellas y flujos de trabajos.

Según su tipo de secuencias se pueden dividir en:

Sistema de terminación: si en el sistema existen puntos de inicio y terminación

precisos y conocidos.

Sistema de no terminación: Si es un sistema en curso que carece de puntos de

inicio y terminación.

SISTEMA DE EVENTOS CONTINUOS

Es un sistema cuyo estado cambia continuamente y a cada instante en el

transcurso del tiempo, por lo tanto, las variables del estado del sistema

evolucionan de modo continuo a lo largo del tiempo. Por ejemplo, es la evolución

de la temperatura en una habitación durante un intervalo de tiempo o bien la

evolución del nivel del líquido en un tanque.

¿POR QUÉ SIMULAR?

Al trabajar con un modelo, una equivocación no ocasionará ningún problema real

a la planta de producción, incluso nos permite anticiparnos a su resultado.

Además evaluar cualquier alternativa no conlleva ningún sobrecoste, al no tener

que efectuar las inversiones o cambios necesarios para comprobar su resultado.

Por lo tanto, uno de los objetivos principales de usar la simulación en cualquier

área es la búsqueda de alcanzar los conocimientos referentes a la predicción del

futuro o la explicación lógica de un fenómeno.

Imagine el gran ahorro que se genera al tomar excelentes decisiones después de

evaluar diversos escenarios. Nos permite dar respuestas rápidas a preguntas

complejas y hacer las cosas bien a la primera oportunidad.

APLICACIONES DE LA SIMULACIÓN DE PROCESOS

Detección de cuellos de botella en la producción.

Predicción de los efectos de cambios de las condiciones de operación y

capacidad de la planta.

Optimización de las variables de operación.

Análisis de nuevos procesos para nuevos productos.

Evaluación de alternativas de proceso para reducir el consumo de energía.

Análisis de las condiciones criticas de operación.

Minimización de la producción de desechos y contaminantes.

Entrenamiento de operadores e ingenieros de procesos.

Investigación de la factibilidad de automatización de un proceso.

APLICACIONES EN EL DESARROLLO DE PROYECTOS

a) Investigacióny desarrollo. Sirve para comprobar la factibilidad técnica y

económica del proyecto.

b)Etapa crítica en la toma de decisiones. Se prueban diferentes alternativas de

proceso y condiciones de operación. Cuando un proceso es económicamente

atractivo, se deben probar diferentes alternativas de tamaño y localización de

la planta industrial y determinar condiciones de operación óptimas.

c) Planta Piloto. Simulación con modelos más sofisticados para obtener mejores

estimaciones de las condiciones de operación a escala industrial.

d)Diseño. La simulación proporciona todos los datos requeridos para el diseño

detallado de los diferentes equipos.

e) Simulación de Plantas existentes. Cuando es necesario cambiar las

condiciones de operación, o cuando se quieren sustituir materias primas.

EJEMPLOS DE SIMULADORES DE PROCESOS INDUSTRIALES

SIMSCI: ASPEN TECH: CHEMSTATION:

PRO/II WITH Aspen Plus Chemcad

PROVISION

Aspen Hysys MATLAB

DYMSIM

Aspen HTFS Simulink

PIPEPHASE

Aspen PIPE INTELLIGEN INC

INPLANT

Aspen Flare Superpro Design

VISUAL FLOW

Aspen Dynamic DWSIM

HEXTRAN

WINSIM INC

ROMEO

FESTO

FluidSim

VENTAJAS DE LA SIMULACIÓN

No es necesario interrumpir las

operaciones de la compañía.

Proporciona muchos tipos de

alternativas posibles de explorar.

La simulación proporciona un método

más simple de solución cuando los

procedimientos matemáticos son

complejos y difíciles.

La simulación proporciona un control

total sobre el tiempo, debido a que un

fenómeno se puede acelerar

VENTAJAS DE LA SIMULACIÓN

En algunos casos, la simulación es el único

medio para lograr una solución

Generalmente es más barato mejorar el

sistema vía simulación que hacerlo en el

sistema real.

Es mucho más sencillo visualizar y

comprender los métodos de simulación

que los métodos puramente analíticos. Da

un entendimiento profundo del sistema

VENTAJAS DE LA SIMULACIÓN

Auxilia el proceso de innovación ya que permite al experimentador

observar y jugar con el sistema.

Los métodos analíticos se desarrollan casi siempre relativamente sencillos

donde suele hacerse un gran número de suposiciones simplificaciones,

mientras que en los métodos de simulación es posible analizar sistemas de

mayor complejidad o con detalle.

Una vez construido el modelo se puede modificar de una manera rápida

con el fin de analizar diferentes políticas o escenario. Permite análisis de

sensibilidad.

Da soluciones a problemas "sin" solución analítica.

VENTAJAS DE LA SIMULACIÓN

Permite analizar el efecto sobre el rendimiento global de un sistema, de

pequeños cambios realizados en uno o varios de sus componentes.

A partir de la experimentación con un modelo, es posible analizar los

efectos sobre el sistema real de cambios organizativos, o de cambios en la

gestión de la información.

El análisis del modelo del sistema puede

permitir la sugerencia de posibles

mejoras del sistema real, así como

detectar las variables más influyentes en

el rendimiento del mismo.

VENTAJAS DE LA SIMULACIÓN

Permite la experimentación en condiciones que podrían ser peligrosas o

de elevado coste económico en el sistema real.

Permite responder muy satisfactoriamente a preguntas del tipo “qué

ocurriría si realizamos este cambio en ...”

Contribuye a la reducción del riesgo inherente

a la toma de decisiones.

La simulación suele ser utilizada también con

una perspectiva pedagógica para ilustrar y

facilitar la comprensión de los resultados que

se obtienen mediante las técnicas analíticas

DESVENTAJAS DE LA SIMULACIÓN

La simulación es imprecisa, y no se puede medir

el grado de su imprecisión.

Los resultados de simulación son numéricos; por

tanto, surge el peligro de atribuir a los números

un grado mayor de validez y precisión.

Los modelos de simulación en una computadora son

costosos y requieren mucho tiempo para

desarrollarse y validarse.

La solución de un modelo de simulación puede dar

al análisis un falso sentido de seguridad.

DESVENTAJAS DE LA SIMULACIÓN

Es difícil aceptar los modelos de simulación y

difícil de vender.

Los directivos generan todas las condiciones y

restricciones para analizar las soluciones. El

modelo de simulación no produce respuestas

por si mismo.

Cada modelo de simulación es único. Las soluciones e inferencias no son

usualmente transferibles a otros problemas.

Requiere "largos" periodos de desarrollo.

ETAPAS DEL PROCESO DE SIMULACIÓN

Cuenta con etapas muy bien definidas:

1.- DEFINICIÓN DEL SISTEMA: Consiste en estudiar el contexto

del problema, identificar los objetivos del proyecto, especificar los

índices de efectividad del sistema y definir el sistema que se va a

modelar. Permite definir los recursos a utilizar tales como: mano

de obra, presupuesto de inversión, tecnología a utilizar, etc.

2.- FORMULACIÓN DEL MODELO: Una vez definidos con exactitud los resultados

que se esperan obtener del estudio, se define y construye el modelo con el cual se

obtendrán los resultados deseados.

ETAPAS DEL PROCESO DE SIMULACIÓN

3.- RECOLECCIÓN DE DATOS: Se necesita establecer

parámetros para definir la Longitud de corrida, Fuentes de

información, Tiempo de inicio de cada etapa. En caso de no

contar con datos se utiliza datos de ingeniería, opiniones de

expertos.

4.- ANÁLISIS DE ENTRADA: Aquí se estudian los datos

recolectados con el fin de establecer su comportamiento

estadístico antes de introducirlos en el software de

simulación, se debe tomar en cuenta la opinión de quién

opera el sistema.

ETAPAS DEL PROCESO DE SIMULACIÓN

5.- CONSTRUCCIÓN DEL MODELO: Toma en cuenta la lógica

secuencial del proceso real y empleando la sintaxis específica

del software se debe elaborar el modelo del sistema lo más

cercano a la realidad, para lo cual se toma en cuenta los

elementos estáticos (almacenamiento, toma de decisiones) y

los elementos dinámicos (componentes, clientes)

6.- VERIFICACIÓN: Consiste en comprobar si el modelo

simulado cumple con los requisitos de diseño. Se trata de

evaluar que el modelo se comporte de acuerdo al diseñado.

ETAPAS DEL PROCESO DE SIMULACIÓN

7.- VALIDACIÓN DEL SISTEMA: Se realizan pruebas

experimentales y se comparan los resultados obtenidos de la

simulación con los datos observados reales. Esto sirve para

mejorar el modelo mediante la opinión de expertos en el

sistema o en simulación.

8.- EXPERIMENTACIÓN: Evalúa diversos comportamientos o

escenarios del sistema, realizando un análisis de sensibilidad

con el fin de comparar los que presentan mejores resultados de

acuerdo al objetivo planteado inicialmente. Se establece

indicadores de desempeño con los cuales realizar las

comparaciones para seleccionar la mejor opción.

ETAPAS DEL PROCESO DE SIMULACIÓN

9.- INTERPRETACIÓN: Se aclaran los resultados tomando en cuenta el

comportamiento del sistema en los experimentos realizados, los aportes que fueron

hechos al transcurrir la simulación y con base a los resultados alcanzados se

interpreta la información y se toman decisiones.

10.- DOCUMENTACIÓN: La primera hace referencia a la documentación de tipo

técnico y la segunda al manual de usuario, con el cual se facilita la interacción y el

uso del modelo desarrollado.

11.- TOMA DE DECISIONES: Una vez presentados los informes correspondientes,

es necesario decidir tomando en cuenta algunos aspectos, tales como: los costos y

el tiempo que generan los cambios sugeridos, tiempo estimado de retorno de la

inversión.

ETAPAS DEL PROCESO DE SIMULACIÓN

12.- MONITOREO Y CONTROL: es necesario realizar un monitoreo al sistema y

controlarlo puesto que los sistemas son dinámicos y es posible que con el

transcurso del tiempo sea necesario modificar el modelo de simulación, ante los

nuevos cambios del sistema real, con el fin de llevar a cabo actualizaciones

periódicas que permitan que el modelo siga siendo una representación del

sistema”.

También podría gustarte

- Matematicas PDFDocumento91 páginasMatematicas PDFJorge CominaAún no hay calificaciones

- 1-Administracion y Funciones de RRHHDocumento18 páginas1-Administracion y Funciones de RRHHEly MoyaAún no hay calificaciones

- Tipos de QuesosDocumento35 páginasTipos de QuesosEly MoyaAún no hay calificaciones

- PSICROMETRIADocumento43 páginasPSICROMETRIAXavier Jaimes100% (12)

- Financiamiento en ProyectosDocumento13 páginasFinanciamiento en ProyectosEly MoyaAún no hay calificaciones

- Comites ParitariosDocumento62 páginasComites ParitariosEly MoyaAún no hay calificaciones

- Tecnicas ReactivasDocumento11 páginasTecnicas ReactivasEly MoyaAún no hay calificaciones

- ENFERMEDADESDocumento2 páginasENFERMEDADESEly MoyaAún no hay calificaciones

- Corrosión Metales Lab Química BásicaDocumento3 páginasCorrosión Metales Lab Química BásicaEly MoyaAún no hay calificaciones

- 03 AGP 63 NTE INEN 1340mortadelaaaaaaaDocumento10 páginas03 AGP 63 NTE INEN 1340mortadelaaaaaaaQF Fredii Anthony GutyAún no hay calificaciones

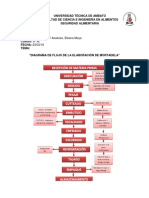

- Flujo MortadelaDocumento1 páginaFlujo MortadelaEly Moya100% (4)

- Capitulo IIIDocumento13 páginasCapitulo IIIEly MoyaAún no hay calificaciones

- Guía de Gramática - Pronombres - 8° - MarzoDocumento3 páginasGuía de Gramática - Pronombres - 8° - MarzoArayaSandraAún no hay calificaciones

- Comunicación EfectivaDocumento3 páginasComunicación EfectivaluisAún no hay calificaciones

- Examen Final Desarrollo EliDocumento5 páginasExamen Final Desarrollo EliElizabeth AriasAún no hay calificaciones

- Enfoque ComputacionalDocumento3 páginasEnfoque ComputacionalMauricio Parra100% (2)

- Importancia de la grabación de entrevistas a niños víctimas de abusoDocumento7 páginasImportancia de la grabación de entrevistas a niños víctimas de abusoINGRID SERRATOAún no hay calificaciones

- Silabo de Practica Pre Profesional. Viii PrimariaDocumento11 páginasSilabo de Practica Pre Profesional. Viii PrimariaCristián Vega garciaAún no hay calificaciones

- El Programa de La Filosofia Venidera BenjaminDocumento7 páginasEl Programa de La Filosofia Venidera BenjaminEnzo Antonio Isola SanchezAún no hay calificaciones

- Programas de Correccion Del Desfase Escolar El Caso Del Programa Acelera Brasil Eladio SebastianDocumento10 páginasProgramas de Correccion Del Desfase Escolar El Caso Del Programa Acelera Brasil Eladio SebastianNilthon Juan Casos GilAún no hay calificaciones

- Estudio del ser humano y su salud mentalDocumento1 páginaEstudio del ser humano y su salud mentalroxanaAún no hay calificaciones

- Evaluación Unidad 1 Introducción A La Gestión de RiesgosDocumento7 páginasEvaluación Unidad 1 Introducción A La Gestión de RiesgosDaniel GonzalezAún no hay calificaciones

- Caso ClínicoDocumento31 páginasCaso ClínicoMaria Isabel VASQUEZ USECHEAún no hay calificaciones

- PsicologiaDocumento7 páginasPsicologiaLeidyJohannaCortesTafurAún no hay calificaciones

- Desorganización y Reorganización de La Personalidad BisDocumento10 páginasDesorganización y Reorganización de La Personalidad BisnoeliaAún no hay calificaciones

- DIACDocumento6 páginasDIACFelipe JimenezAún no hay calificaciones

- Construyendo Valores Con LegoDocumento2 páginasConstruyendo Valores Con LegoVic ReyesAún no hay calificaciones

- 01 Psicologia Del Alto Rendimiento DeportivoDocumento80 páginas01 Psicologia Del Alto Rendimiento Deportivopedro PerezAún no hay calificaciones

- Moctezuma Castro Daniela M02S2AI3Documento5 páginasMoctezuma Castro Daniela M02S2AI3Daniela MonserrathAún no hay calificaciones

- Practico Buenas Preguntas - PPSXDocumento47 páginasPractico Buenas Preguntas - PPSXYanina De Los Ángeles SosaAún no hay calificaciones

- ENSAYO CRÍTICO SOBRE EL DESARROLLO COGNITIVO A TRAVÉS DE LA VIDA DayanaDocumento9 páginasENSAYO CRÍTICO SOBRE EL DESARROLLO COGNITIVO A TRAVÉS DE LA VIDA DayanaELIANA OVIEDO100% (1)

- Transposición DidácticaDocumento18 páginasTransposición Didácticamarina reyes santosAún no hay calificaciones

- Modelos MentalesDocumento54 páginasModelos MentalesVanessa PeñateAún no hay calificaciones

- Narratología y estructuralismoDocumento19 páginasNarratología y estructuralismoMariangeles Vera0% (1)

- Berkeley 2Documento2 páginasBerkeley 2mariaAún no hay calificaciones

- Funcionamiento cerebral y conductas de la psicopatíaDocumento8 páginasFuncionamiento cerebral y conductas de la psicopatíaSebas CarrilloAún no hay calificaciones

- Relación Que Existe Entre Las Funciones de La Lengua e Intención ComunicativaDocumento3 páginasRelación Que Existe Entre Las Funciones de La Lengua e Intención ComunicativaEdson100% (1)

- Tesis Musicoterapia J. Perrino-2Documento54 páginasTesis Musicoterapia J. Perrino-2arturo100% (1)

- Cont - 3 - El Diseño Como Control de Varianza - Principio MAX-MIN-CONDocumento12 páginasCont - 3 - El Diseño Como Control de Varianza - Principio MAX-MIN-CONJessica Ferreira0% (1)

- Evaluación Gramática Tercer TrimDocumento2 páginasEvaluación Gramática Tercer TrimPabloAún no hay calificaciones

- Plan de Clase 04-2 EspanholDocumento2 páginasPlan de Clase 04-2 EspanholFernando HenriqueAún no hay calificaciones

- Decreto 36Documento34 páginasDecreto 36Pilar CondeAún no hay calificaciones