Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Calculo de Precalentamiento PDF

Cargado por

Anonymous vU7CuPTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Calculo de Precalentamiento PDF

Cargado por

Anonymous vU7CuPCopyright:

Formatos disponibles

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

MÉTODOS PARA CALCULAR

EL PRECALENTAMIENTO

DE UNIONES SOLDADAS

1- INTRODUCCIÓN

Un factor que controla la microestructura de la zona afectada por calor (ZAC) y del metal de

soldadura, es la velocidad de enfriamiento; esta velocidad depende de los espesores del material

base, la geometría de la unión, el calor aportado y la temperatura de precalentamiento. La velocidad

de enfriamiento puede entonces ser usada, dentro de cierto rango, para prevenir la formación de

microestructuras peligrosas en la ZAC y en la soldadura.

Por efecto de la velocidad de enfriamiento pueden originarse en el acero estructuras

metalúrgicas duras, y en casos extremos, provocar una transformación directa de austenita a

martensita.

Si calentamos el material previamente a la soldadura disminuimos el desnivel térmico desde

la temperatura de fusión del acero desplazando la curva de enfriamiento hacia la derecha del

diagrama Temperatura - Tiempo - Transformación (TTT), como muestra la figura 1. De este modo

se favorecen las transformaciones metalúrgicas a estructuras más blandas que resultan menos

frágiles y propensas a fisuración en frío.

La temperatura de precalentamiento tiene como principal función disminuir la velocidad de

enfriamiento del conjunto soldado. Es la mínima temperatura que debe ser alcanzada en todo el

espesor y en una zona suficientemente ancha a ambos lados de la junta del material base antes de

que comience el proceso de soldadura y que normalmente debe mantenerse entre las diversas

pasadas en caso de soldadura de pasadas múltiples. Se aplica localmente por resistencia eléctrica o

llama de gas y su medición se realiza, siempre que sea posible, en la cara opuesta a la que se está

aplicando la fuente de calor, por medio de termocuplas o lápices termoindicadores.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 1

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

Figura 1: Desplazamiento de la curva de enfriamiento con el precalentamiento.

La temperatura de precalentamiento debe ser balanceada con el calor aportado (heat input)

durante la operación de soldadura, de acuerdo al tipo de acero y en función de las propiedades

requeridas para la junta.

La temperatura de precalentamiento produce también un efecto importante en la velocidad de

difusión del Hidrógeno, consigue microestructuras con menores valores de dureza en la ZAC y en el

metal de soldadura y previene la formación de martensita en aceros de alto carbono. Además, tiene

el efecto secundario de reducir las tensiones residuales disminuyendo los gradientes térmicos

asociados a la soldadura.

El precalentamiento incluye la temperatura entre pasadas cuando se trata de soldadura en

multipasadas y cuando el calor generado durante la soldadura no es suficiente para mantener la

temperatura de precalentamiento entre pasadas sucesivas. En general, la temperatura de

precalentamiento que es requerida en soldadura de multipasadas es menor que para soldadura de

simple pasada. En soldadura de multipasadas el calor de la segunda pasada disminuye la dureza de

la ZAC que generó la primera pasada y acelera la migración de Hidrógeno. Esto reduce

notablemente la posibilidad de fisuración en frío en aceros soldados. La pasada en caliente realizada

inmediatamente luego de la pasada de raíz es muy efectiva para prevenir la fisuración en frío, dado

que puede reducir la concentración de Hidrógeno en aproximadamente un 30 a 40% comparando

con los casos de pasada de raíz solamente. Aquella hace que la temperatura de precalentamiento

necesaria se pueda disminuir en 30 a 50 ºC aproximadamente. La pasada en caliente, además, puede

disminuir la dureza en la ZAC.

En la práctica generalmente, las temperaturas de precalentamiento pueden variar desde

temperatura ambiente hasta los 450 ºC; en casos específicos puede ser aún mayor. Hay que evitar

todo precalentamiento innecesario, ya que consume tiempo y energía. Las temperaturas de

precalentamiento excesivas no justifican el costo y podrían degradar las propiedades y la calidad de

la unión. La incomodidad del soldador aumenta si el precalentamiento es muy alto, y la calidad del

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 2

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

trabajo tiende a ser menor. Las temperaturas de precalentamiento que se usen se basarán en los

requisitos de soldadura prescritos, una evaluación técnica competente o los resultados de ensayos o

pruebas1.

2- MÉTODOS PARA CALCULAR LA TEMPERATURA DE PRECALENTAMIENTO

Existen numerosos métodos propuestos para determinar o estimar la necesidad de precalentar

en el proceso de soldadura de aceros. Estos métodos consideran algunos o todos de los factores que

influyen en la fisuración en frío: composición química del acero, difusión de Hidrógeno, calor

aportado, espesor del metal base, tensiones residuales en la soldadura y restricción de la junta. Sin

embargo, hay una considerable diferencia en la valoración de la importancia de estos factores entre

los distintos métodos. Por ejemplo, el efecto de la composición química difiere de un método a otro

en la evaluación de la importancia de cada elemento de aleación, y por lo tanto se obtienen distintos

carbonos equivalentes.

Algunos de los métodos existentes para el cálculo de la temperatura de precalentamiento son

los siguientes:

A) BRITISH STANDARD BS 5135-74.

B) NOMOGRAMA DE COE.

C) CRITERIO DE DÜREN.

D) CRITERIO DE ITO Y BESSYO.

E) CRITERIO PROPUESTO POR SUZUKI.

F) CRITERIO DE SUZUKI Y YURIOKA.

G) MÉTODO DE SEFERIAN.

H) MÉTODO DEL INSTITUTO INTERNACIONAL DE SOLDADURA.

I) MÉTODO DEL CONTROL DE LA TEMPERATURA.

J) ANSI/AWS D1.1-98 - STRUCTURAL WELDING CODE-STEEL.

K) MÉTODO DE LA CARTA.

L) FÓRMULAS PROPUESTAS.

A) BRITISH STANDARD BS 5135-74:

La Norma brinda información sobre los valores de energía de aporte en el arco y temperatura

de precalentamiento requeridas para evitar la fisuración en frío en función de la composición

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 3

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

química del metal base, el contenido de Hidrógeno difusible en el depósito y el espesor de las piezas

a unir. Es aplicable a aceros al Carbono y Carbono-Manganeso.

El efecto de la composición se evalúa a través del carbono equivalente propuesto por el

International Institute of Welding (I.I.W.).

Mn Cu + Ni Cr + Mo + V

CEIIW = C + + + (1)

6 15 5

Se establecen distintas condiciones de soldadura según el contenido de Hidrógeno que se

clasifica en cuatro escalas:

Escala A: Consumibles que aporten un metal de soldadura con tenores de Hidrógeno

difusible mayor de 15 ml/100 gr luego de un adecuado secado.

Escala B: Consumibles que aporten un metal de soldadura con tenores de Hidrógeno

difusible entre 10 y 15 ml/100 gr luego de un adecuado secado.

Escala C: Consumibles que aporten un metal de soldadura con tenores de Hidrógeno

difusible entre 5 y 10 ml/100 gr luego de secado.

Escala D: Consumibles que aporten un metal de soldadura con tenores de Hidrógeno

difusible menor de 5 ml/100 gr luego de un adecuado secado.

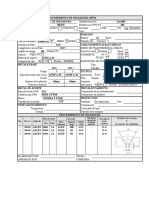

El espesor se establece según el llamado Espesor Equivalente o Combinado que es la suma de

los espesores de los caminos de disipación térmica constituidos por los materiales que concurren a

la junta. La figura 2 muestra la forma de obtención del espesor combinado y la figura 3 presenta a

título de ejemplo, algunos de los gráficos contenidos en la Norma para calcular las condiciones de

soldadura libre de fisuras.

Figura 2: Espesor combinado.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 4

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

Figura 3: Gráficos típicos de la Norma BS 5135-74.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 5

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

B) NOMOGRAMA DE COE:

El nomograma de Coe2 surgió a partir de trabajos basados en el ensayo de severidad térmica

controlada (CTS) sobre aceros al Carbono-Manganeso con CE IIW en el rango 0,40 - 0,54 y

contenidos de C de 0,15 - 0,25 %.

La escala de CE IIW se selecciona en función del tipo de consumible (tiene en cuenta el

Hidrógeno que deposita en la soldadura, se puede hacer coincidir con lo indicado por la Figura 3) y

el grado de restricción de la junta.

El aporte térmico o energía de arco fue calculado con un rendimiento térmico ( η= 0,7) para

procesos de soldadura con electrodo revestido (SMAW).

La temperatura de precalentamiento obtenida está por encima de la temperatura ambiente.

Las escalas A, B, C y D son las mismas que la adoptada por la British Standard BS 5135-74.

La figura 4 da los valores típicos de Hidrógeno del metal depositado por distintos procesos de

soldadura y la figura 5 muestra el diagrama de Coe. Estos nomogramas constituyeron la base de las

Normas Británicas BS 5135-74 y 5135-84.

Figura 4: Hidrógeno del metal depositado por distintos procesos de soldadura.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 6

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

Figura 5: Diagrama de Coe.

C) CRITERIO DE DÜREN:

Fue desarrollado sobre la base de datos experimentales obtenidos de aceros con C = 0,07 -

0,22 %, Cr < 0,6 %, sin Ti ni B, utilizando el ensayo de implantes y aplicando tensiones

equivalentes a la de fluencia del material. Se ensayaron electrodos básicos, celulósicos y procesos

bajo protección gaseosa, cubriendo un rango de tenores de Hidrógeno entre 3 y 40 ml/100 gr, con

calores aportados entre 8 y 9 KJ/cm.

Düren propone una expresión para el carbono equivalente que incluye además de la

composición química, el tiempo de enfriamiento entre 800 y 500 ºC (t 8/5).

0,3 Si Mn Cu Cr Ni Mo V

CEt8/5 = C + + + + + + + (2)

(1 - 0,5 lg t8/5 ) 11 8 9 5 17 6 3

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 7

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

Dado que los procesos de alta eficiencia usados en la construcción de cañerías implican

tiempos de enfriamientos cortos, se adopta para la correlación temperatura de precalentamiento -

carbono equivalente, la expresión de CE t8/5 recomendada para tiempos entre 2 y 6 seg. (CE 2-6) y es

la siguiente:

Si Mn Cu Cr Ni Mo V

CE2 − 6 = C + + + + + + + (3)

25 20 20 10 40 15 10

La tabla 1 da la temperatura de precalentamiento en función del CE 2-6 y el contenido de

Hidrógeno depositado por el electrodo.

Tabla 1: Temperatura de precalentamiento [ºC] en función del CE 2-6 y el contenido de Hidrógeno.

D) CRITERIO DE ITO Y BESSYO:

Analizaron la susceptibilidad a la fisuración en frío en aceros de alta resistencia, con tenores

de C entre 0,07 y 0,22 % y tensiones de tracción entre 400 y 900 N/mm 2, utilizando el ensayo CTS.

Considerando los factores que condicionan la fisuración proponen la siguiente expresión:

H K

PW = Pcm + + (4)

60 4000

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 8

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

Si Mn Cu Cr Ni Mo V

donde: Pcm = C + + + + + + + + 5B (5)

30 20 20 20 60 15 10

H = tenor de Hidrógeno difusible (determinado según IIW)

K = factor de restricción = 66 t

t = espesor de la chapa en soldadura a tope [cm]

Correlacionando la temperatura de precalentamiento requerida para evitar la fisuración con

este parámetro se obtuvo la siguiente expresión:

Tp[°C] = 1440PW − 392 (6)

E) CRITERIO PROPUESTO POR SUZUKI:

La expresión final de la temperatura de precalentamiento fue obtenida mediante ensayos de

JIS-y, es aplicable para una sola pasada en un rango de calores aportados entre 6 y 30 KJ/cm. Puede

aplicarse en multipasadas si se conoce la concentración de Hidrógeno en el lugar de iniciación de la

fisura.

Tp[°C] = 58lgh + 98lgHD − 316 + 1108 C + +

Si Mn Cu Ni Cr Mo V

+ + + + + + 6B (7)

15 18 22 58 17 19 6

Otra expresión es la siguiente:

Tp[°C] = 68lgh + 97lgHD + 459arctg(3C ) + 44Si + 67Mn + 23Cu + 12Ni + 151arctg(0,7Cr ) +

(8)

29arctg(3Mo ) + 139V + 24arctg(300B) − 354

donde: h = espesor [mm]

HD = contenido de Hidrógeno por cada 100 gr de metal depositado [ml/100 gr]

F) CRITERIO DE SUZUKI Y YURIOKA:

En base a los resultados del ensayo JIS-y o Tekken y del ensayo de soldadura de ranura, se ha

introducido una fórmula simple y conveniente para predecir las temperaturas de precalentamiento

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 9

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

para probetas con precalentamiento uniforme y enfriamientos lentos en caños de conductos de alta

resistencia.

En el desarrollo de esta fórmula se usó el supuesto de que la tensión de restricción a lo largo

del cuello de la soldadura, cerca de la raíz, era igual a la tensión de fluencia del metal base.

700 − 5 14180Q

Tp[°C] = T + (100 − T )exp 8,17 + x10 t100 − (9)

h h t100

donde: T = temperatura ambiente [ºC]

h = espesor [mm]

Q = energía del arco [KJ/mm]

t100 = tiempo de enfriamiento [seg], es la duración hasta el momento en que una

soldadura se enfría por debajo de los 100 ºC.

La función principal del precalentamiento es mejorar la evolución del Hidrógeno, aún cuando

reduce levemente la dureza de la ZAC por elevación de t 8/5. Pero sin embargo, el efecto del

precalentamiento no está determinado únicamente por el nivel de la temperatura de

precalentamiento; por ejemplo, en el caso de una alta temperatura de precalentamiento, obtenida en

forma localizada como resultado del calentamiento rápido de una zona limitada y angosta, la

soldadura se enfría tan rápido que el Hidrógeno no tiene suficiente tiempo para salir. Por lo tanto, la

duración de la evolución de Hidrógeno parece ser más importante que la temperatura de

precalentamiento.

El factor t100 no sólo recibe influencia por parte de la temperatura de precalentamiento, sino

también por parte de los diversos factores, entre los que se hallan: el método de precalentamiento, el

aporte de calor en la soldadura, el espesor de la pieza, la temperatura ambiente y la velocidad del

viento al soldar en obra.

Por medio del análisis de datos obtenidos de ensayos JIS-y, para espesores de probeta

de 15 a 40 mm, RF = 16677 a 30509 N/mm mm, C = 0,06 a 0,18 %, H D = 0,4 a 5,9 ml/100 gr

(J.I.S.), T = 20 ºC y Q = 1,7 KJ/mm, se desarrolló la siguiente fórmula:

(t100)cr = −1527 − 0,0653KσΥ + 2134 + 0,983KσΥ CEN + 700 lg HD (10)

donde: σy = tensión de fluencia del metal base [MPa].

K = relación de concentración de tensión próxima a la raíz de la soldadura.

K = 4 para el ensayo de Lehigh, ensayo de implante y raíz muy defectuosa de

soldadura de virola.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 10

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

K = 1,5 para una soldadura de raíz libre de defectos, pareja y uniforme, sin

irregularidades en su contorno.

HD (J.I.S.) = contenido de Hidrógeno por cada 100 gr de metal depositado por el

procedimiento de la Norma JISZ 3113. [ml/100 gr].

HD (J.I.S.) = 0,67 HD (I.I.W.) – 0,8 (11)

Si Mn Cu Ni Cr + Mo + Nb + V

CEN = C + A(C) + + + + + 5B (12)

24 6 15 20 5

A(C) = 0,75 + 0,25tanh{20(C − 0,12 )}

El criterio para una soldadura libre de fisuras está dado por:

t100 > (t100)cr

Es decir, que el procedimiento que lleva a una soldadura libre de fisuras debe tener un

tiempo de enfriamiento mayor que el valor crítico 3.

La tabla 2 da valores críticos de CEN que no requieren precalentamiento, para aceros de

cañerías X60, X70 y X80, con Q = 0,9 KJ/mm pasada de raíz solamente, K = 4 (caso más grave) y

K = 1,5 (normal).

Tabla 2: Valores críticos de CEN de aceros API que no requieren precalentamiento.

La tabla 3 indica la composición química, carbono equivalente, temperatura de

precalentamiento y tiempo de enfriamiento críticos de varios aceros ensayados por el ensayo de

Lehigh. Los aceros O a X son de alta resistencia, empleados en líneas de conducción.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 11

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

Tabla 3: Temperatura de precalentamiento y tiempo de enfriamiento críticos de varios aceros.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 12

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

G) MÉTODO DE SEFERIAN4:

Propone la siguiente expresión para el cálculo de la temperatura de precalentamiento:

Tp[°C] = 350 CT − 0,25 (13)

donde: CT = equivalente total de Carbono, suma del equivalente químico (C q) y el

equivalente en Carbono del espesor (C e) que depende a su vez del propio espesor y de la

templabilidad del acero.

CT % = Cq + Ce = Cq (1 + 0,005e ) (14)

donde: e = espesor [mm].

Mn + Cr Ni 7Mo

Cq[%] = C + + + (15)

9 18 90

Seferian determina gráficamente la temperatura de precalentamiento como se muestra en la

figura 6. Como puede observarse, Seferian no tiene en cuenta la energía neta aportada en el proceso

de soldadura y por esta razón, las temperaturas resultantes son superiores a las realmente necesarias

en aproximadamente 25 a 50 ºC.

Figura 6: Gráfico de Seferian.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 13

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

H) MÉTODO DEL INSTITUTO INTERNACIONAL DE SOLDADURA (I.I.W.):

Este procedimiento, que desarrolla el propuesto con anterioridad por la British Welding

Research Association, considera el aporte de calor a la pieza a soldar durante el proceso de

soldadura, como se desprende de la observación de la figura 7.

La temperatura de precalentamiento resultante es la mínima recomendada.

La geometría de la pieza viene determinada por el Índice de Brusquedad Térmica (IBT):

IBT = 1 es el flujo de calor a través de una sección de espesor 6 mm (1/4") en sentido

unidireccional.

IBT = 2 es el correspondiente al flujo térmico a través de dos secciones de espesor 6 mm

(1/4") o a través de una sección de 12 mm (1/2").

Figura 7: Diagrama del I.I.W.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 14

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

La figura 8 muestra las diferentes posibilidades de disipación de calor y el IBT en distintas

configuraciones de geometría de junta.

Figura 8: Índice de brusquedad térmica (IBT).

I) MÉTODO DEL CONTROL DE LA TEMPERATURA:

El procedimiento a seguir es el siguiente:

1) Calcular el grado del acero (F):

F = 47 Si + 75 Mn + 30 Ni + 31 Cr (16)

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 15

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

2) Calcular la dureza Vickers (HV) esperada en la ZAC:

HV = 90 + 1050 C + F (17)

3) Determinar la temperatura mínima de precalentamiento (Tp) mediante los gráficos de la

figura 9.

F GRADO

<115 Acero al C

116-145 Acero al C-Mn

146-180 K

131-225 L

>225 M

4) Verificar que la temperatura de precalentamiento (Tp) seleccionada sea menor que la

temperatura de comienzo de transformación martensítica (Ms): Tp < Ms

Ms = 539 - 423 C - 30,4 Mn - 17,7 Ni - 12,1 Cr - 7,5 Mo (18)

5) Determinar la necesidad de precalentamiento para difundir el Hidrógeno.

La figura 10 muestra un gráfico típico de Hidrógeno remanente en función del tiempo de

difusión para un determinado espesor y temperatura de tratamiento.

* Si HV < 450 Vickers, posiblemente no sea necesario postcalentar.

* Si HV > 450 Vickers, puede ser necesario postcalentar.

El método utiliza la temperatura de precalentamiento y postcalentamiento como la misma.

La figura 11 muestra ejemplos para el cálculo del espesor (e). (19)

Caso (a) y (c) para barras ==> e = R.

Caso (b) para chapa infinita ==> e = t/2.

Para el caso de soldadura de caños, se considera como una chapa infinita dado que se

toma al caño como desarrollado.

6) Evaluar la necesidad de revenido posterior.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 16

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

Figura 9: Temperatura de precalentamiento según el método del control de la temperatura.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 17

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

Figura 10: Hidrógeno remanente.

Figura 11: Ejemplos para el cálculo del espesor.

J) ANSI/AWS D1.1-98 - STRUCTURAL WELDING CODE-STEEL, APENDICE XI5:

Propone dos métodos: 1) Control de la dureza de la ZAC.

2) Control de Hidrógeno.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 18

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

Con el Carbono y el carbono equivalente del acero se selecciona cuál método emplear. La

figura 12 indica en el diagrama de Graville las zonas de uso de cada método.

Método 2

Método 1 o 2

Método 2

Figura 12: Diagrama de Graville.

1) CONTROL DE LA DUREZA DE LA ZAC: Está basado en la suposición de que las

fisuras no ocurrirán si la dureza en la ZAC se encuentra por debajo de un cierto valor crítico.

Ensayos de laboratorio con soldadura de filete mostraron que dicho valor es de 350 Vickers cuando

se emplean electrodos de alto Hidrógeno y 400 Vickers con electrodos de bajo Hidrógeno. Estos

valores pueden ser alcanzados controlando la velocidad de enfriamiento (R 540) que es determinada

con el gráfico de la figura 13.

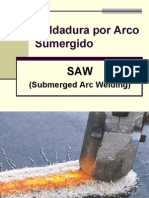

Usando gráficos similares al de la figura 14, se obtiene el calor aportado mínimo para

soldaduras de filete de pasada simple con el proceso SAW. Para otros procesos, el calor aportado

puede ser estimado aplicando un factor multiplicador de 1,5 para SMAW y 1,25 para GMAW y

FCAW del obtenido para SAW.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 19

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

Figura 13: Gráfico para el control de dureza en la ZAC.

Figura 14: Calor aportado mínimo para soldaduras de filete con proceso SAW.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 20

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

2) CONTROL DE HIDRÓGENO: Se basa en la suposición de que no puede ocurrir fisura

si la cantidad promedio de Hidrógeno remanente en la junta, luego de enfriado por debajo de 50 ºC,

no exceda un cierto valor crítico.

El efecto de la composición química se evalúa a través del parámetro de composición (Pcm).

El nivel de Hidrógeno queda determinado por:

H1: Extra bajo Hidrógeno: estos consumibles dan un contenido de Hidrógeno difusible menor

que 5 ml/100 gr de metal depositado, medido con ISO 2690-1976 o un contenido de humedad del

recubrimiento del electrodo de 0,2 % máximo de acuerdo con AWS A5.1 o A5.5.

H2: Bajo Hidrógeno: estos consumibles dan un contenido de Hidrógeno difusible menor que

10 ml/100 gr de metal depositado medido con ISO 2690-1976 o un contenido de humedad del

recubrimiento del electrodo de 0,4 % máximo de acuerdo con AWS A5.1.

H3: Hidrógeno no controlado: consumibles que no se encuentren en los requerimientos de H1

y H2.

De la tabla 4.se determina el índice de susceptibilidad en función del nivel de Hidrógeno y

Pcm.

Tabla 4: Índice de susceptibilidad en función del nivel de Hidrógeno y Pcm.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 21

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

Se determina el nivel de restricción según tres tipos de unión:

(1) Baja restricción: juntas soldadas en el cual existe una razonable libertad de movimientos

de las partes.

(2) Media restricción: uniones con libertad de movimientos reducidas.

(3) Alta restricción: juntas sin libertad de movimientos, como por ejemplo soldadura de

reparación, especialmente en materiales gruesos.

La temperatura mínima de precalentamiento y entre pasadas se determina en función del nivel

de restricción, espesor del material e índice de susceptibilidad con la tabla 5.

Tabla 5: Precalentamiento para el método del control de hidrógeno.

K) MÉTODO DE LA CARTA6:

Desde que Dearden y O’Neil publicaron en 1940 el concepto de carbono equivalente, se han

propuesto muchos índices de susceptibilidad a fisuración en frío.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 22

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

La tabla 6 registra tres grupos principales:

A) Basado en el CEIIW, el cual fue originado por Dearden y O’Neil.

B) Tipo Pcm, en el cual el Carbono es más importante que en el primer grupo.

C) Tipo CEN, en el cual el efecto del carbono depende del resto de aleantes.

Tabla 6: Grupos de carbonos equivalentes.

La figura 15 muestra valores de temperatura de precalentamiento determinadas mediante el

ensayo de fisuración en frío ”Y-groove self restraint” o Tekken versus los tres tipos de carbono

equivalente. La figura permite ver que CE IIW es un índice aceptable para aceros al Carbono y

Carbono – Manganeso, pero es inaceptable para aceros de baja aleación. El CEN es adecuado para

gran parte de los aceros; de hecho, el mismo fue propuesto para evaluar susceptibilidad de

fisuración en frío de diversos aceros y da índices menores que CE IIW y mayores que Pcm.

La tabla 7 muestra la composición química y carbonos equivalentes de los aceros ensayados.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 23

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

Figura 15: Temperatura de precalentamiento en función de los carbonos equivalentes.

Tabla 7: Composición química y carbonos equivalentes de los aceros ensayados.

La figura 16 muestra las “curvas masters” que indican la relación entre la temperatura crítica

de precalentamiento en un ensayo Y-groove, el CEN y el espesor de la placa, esta relación es válida

cuando el Hidrógeno difusible sea de 5 ml/100 gr (medido por métodos cromatográficos o por

Mercurio), el calor aportado de 1,7 KJ/mm y la temperatura ambiente de 10 ºC.

La figura 17 muestra el efecto de Hidrógeno difusible en el metal de soldadura sobre la

temperatura crítica de precalentamiento en el ensayo Y-groove desde el punto de vista del

incremento del CEN; como vemos en la figura, el efecto del Hidrógeno es cercanamente

logarítmico.

La figura 18 muestra el efecto del calor aportado sobre la temperatura de precalentamiento

también en función del incremento de carbono equivalente. Con incremento del calor aportado, el

incremento del carbono equivalente será negativo debido a la disminución de dureza en la ZAC por

la menor velocidad de enfriamiento. Altos calores aportados disminuyen el volumen de martensita

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 24

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

en la ZAC. Durezas de la ZAC con bajos volúmenes de martensita se determinan por carbonos

equivalentes similares al CE IIW, mencionado anteriormente; esto es: a mayor dureza, mayor CE IIW.

Figura 16: Curvas masters

Figura 17: Incremento de CEN en función del hidrógeno.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 25

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

La figura 18 muestra disminuciones menores del CEN en aceros con mayor CE IIW en regiones

de mayor aporte térmico. Cuando las condiciones de soldadura difieren de la estándar, éstas son:

Hidrógeno difusible de 5 ml/100 gr y el calor aportado de 1,7 KJ/mm, deberemos considerar el

efecto de la modificación de carbono equivalente por cada uno de los factores y realizar

nuevamente los cálculos con la curva master de la figura 16.

Figura 18: Efecto del calor aportado sobre los carbonos equivalentes.

Debido a que el ensayo Y-groove posee una única pasada de soldadura es considerado muy

severo; al tener el efecto de postcalentamiento de las pasadas siguientes, la existencia de una entalla

en la raíz genera un estado de altas tensiones residuales. Esto difiere de lo encontrado en prácticas

normales de soldadura. Es por ello que fabricantes japoneses normalmente emplean 75 °C menos

que la temperatura de precalentamiento recomendada por el ensayo Y-groove para aceros con

tensiones de rotura de 490 MPa. Cuando la resistencia alcanza a 590 MPa, la temperatura de

precalentamiento es cercana a la crítica; esto se debe a que un aumento de resistencia se traduce en

un incremento del riesgo de fisuras en la raíz, fisuras bajo pileta en la ZAC, fisuras en el metal de

soldadura y otras.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 26

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

La figura 19 indica la disminución permisible de temperatura desde el valor crítico dado por

la figura 16, la cual depende de la resistencia del metal de soldadura y la restricción de la junta;

debido a que el metal de aporte influye en las tensiones residuales generadas en la junta, su

influencia es más importante.

Figura 19: Disminución del precalentamiento en función de la resistencia.

APLICACIÓN DEL MÉTODO:

1) Calcular el CEN y CE IIW en función de la composición química del acero.

2) Con la figura 17 realizar las correcciones debidas al Hidrógeno en el metal de aporte.

3) Con la figura 18 encontrar las correcciones debidas al calor aportado y al CE IIW.

4) Corregir el valor final de CEN.

5) Determinar la temperatura crítica de precalentamiento desde el ensayo Y-groove con la

corrección de CEN y espesor de la placa en la “curva master” de la figura 16.

6) Determinar la temperatura de precalentamiento necesaria en la práctica a través de

correcciones en la figura 19, dependiendo de la resistencia del metal de aporte y la restricción de la

junta.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 27

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

CONSIDERACIONES:

1) Cuando la soldadura sea con penetración parcial, la temperatura de precalentamiento

deberá ser mayor que la dada por el uso de las “curvas masters”; se recomienda el uso de la

temperatura dada por la figura 19 para soldadura de reparación.

2) El tiempo de enfriamiento a 100 ºC (t 100), es determinado no sólo por la temperatura de

precalentamiento sino por el método de precalentamiento. Calentamientos muy rápidos y

localizados acortan el t 100. La figura 16 supone un precalentamiento lento y uniforme.

3) La “curva master” asume que el ensayo de restricción Y-groove se realiza a una

temperatura ambiente de 10 °C. Esta variará de acuerdo a las condiciones climáticas de la región

donde se realice la unión.

4) El método más recomendado para evitar fisuración en frío, especialmente en condiciones

de alta contracción, es postcalentar inmediatamente después de finalizada la unión o mantenerla a

una temperatura mayor que la calculada durante las sucesivas pasadas de soldadura. Esto favorece

la difusión del Hidrógeno. Si bien con relación al postcalentamiento no hay reglas estipuladas, las

recomendaciones son de 150 °C durante 30 minutos por cada 25 mm de espesor de placa.

L) FÓRMULAS PROPUESTAS:

A continuación se presenta un listado de fórmulas dadas por distintos autores para calcular

temperaturas de precalentamiento [ºC], aplicables al metal de soldadura y al de base (ZAC) 7.

METAL DE SOLDADURA:

Hart:

TP = 188,4(C + 0,378Mn + 0,145 Ni + 0,468Cr + 0,299Mo + 0,039HDM − 0,012 t 8 / 5) − 108,5 (20)

Chakravarti-Bala:

TP = 487(C + 0,16Si + 0,07 Mn + 0,03Ni + 0,22Cr − 0,277Cu + 0,012HDM − 0,006 t 8 / 5) − 153 (21)

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 28

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

Yatake-Yurioka-Kataoka-Tsunetomi:

1,2

T = 0,815( Rm − 814,2) + 120 log(0,68 HDM − ) + 5(d − 20) + 120

P 3,5 (22)

⇒ Para d = (15 - 30) mm

1,2

T = 0,815( Rm − 814,2) + 120 log(0,68 HDM − ) + 5(d − 20) + 120 − 0,50(d − 30) 2

P 3,5 (23)

⇒ Para d = (30 - 50) mm

1,2

TP = 0,815(Rm − 814,2) + 120 log(0,68HDM − ) + 250

3,5 (24)

⇒ Para d ≥ 50 mm

Okuda-Ogate-Nishikawa-Aoki-Goto-Abe:

T = 1,15(0,534 Rm + 277 log HDM − 482) (25)

P

METAL BASE (ZAC):

Ito-Bessyo:

1,2 d

T = Pcm + (0,68 HDM − ) + ( ) 1440 − 392 (26)

P 60 600

Suzuki:

HDM d

T = 1600 Pcm + 0,079 log( )+( ) − 408 (27)

P 2,77 600

Düren:

T = 739CE2 − 6 − 104 ⇒ Para HDM ≤ 10 (28)

P

T = 826CE2 − 6 − 158 ⇒ Para HDM ≤ 5 (29)

P

T = 994CE2 − 6 − 233 ⇒ Para HDM ≤ 3 (30)

P

Uwer -Höhne:

d

T = 700CET + 160 tanh( ) + 62 HDM 0,35 + (53CET − 32) HI − 330

P 35

(31)

Mn + Mo Cr + Cu Ni

CET = C + + + HI = Calor Aportado [kJ/mm]

10 20 40

Rm = Tensión de rotura [N/mm 2] HDM = Contenido de hidrógeno [ml/100gr]

d = Espesor [mm]

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 29

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

3- CONSIDERACIONES FINALES:

* Las fórmulas obtenidas para el cálculo de la temperatura de precalentamiento fueron

derivadas de correlaciones establecidas sobre la base de datos obtenidos de varios ensayos, por lo

que cada una presenta sus limitaciones y usos.

* En aceros Templados y Revenidos se complica la determinación de la temperatura de

precalentamiento. En estos casos la idea es obtener alta resistencia con contenidos bajos de carbono

equivalente manteniendo así buena soldabilidad. Sin embargo, cuando se suelda con muy bajo

aporte térmico son sensibles a la fisuración en frío y cuando el aporte térmico es demasiado elevado

se perjudican las propiedades de resistencia e impacto en la ZAC.

Por lo tanto, deben balancearse el precalentamiento y el calor aportado para mantener todas

las propiedades en el nivel requerido.

La tabla 8 da los valores máximos de calores aportados sugeridos para soldadura de aceros

Templados y Revenidos sin precalentamiento y con 93 ºC de precalentamiento.

Tabla 8: Calores aportados y precalentamientos para aceros templados y revenidos.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 30

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

La figura 20 muestra el gráfico recomendado por un fabricante en función del grado de

solicitación de la unión soldada y expresa las temperaturas máximas de precalentamiento para

conseguir que t8/5 > 10 seg.

Figura 20: Precalentamiento en función del espesor y las tensiones internas.

* En el caso de aceros Inoxidables Austeníticos la temperatura máxima de precalentamiento

no debe ser superior a 500 ºC, dado que se produce el fenómeno de sensibilización, debido a la

precipitación de carburos de Cr. Se puede afirmar que ninguna operación de soldadura de aceros

Inoxidables Austeníticos exige un precalentamiento del material ni el mantenimiento de la

temperatura entre pasadas.

* Para obtener buenas soldaduras en los aceros Inoxidables Ferríticos debemos soldar con

baja aportación de calor y precalentamiento entre 200 y 400 ºC. Los aceros son tenaces dentro de

este rango de temperaturas y en ella puede evitarse la transformación de fase σ. La temperatura

concreta será función del tipo de acero y de las dimensiones de la junta soldada.

* La mayoría de los aceros Inoxidables Austeno-Ferríticos se sueldan sin precalentamiento.

Cuando sea necesario, su temperatura debe ser entre 100 y 150 ºC.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 31

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

* En los aceros al C-Mo y al Cr-Mo es indispensable el precalentamiento, dado que poseen

una fuerte tendencia a la templabilidad. Si la junta no se precalienta, al enfriarse el metal aportado

se producen martensitas y bainitas, que son las estructuras propias de un acero autotemplable

enfriado al aire. La temperatura entre pasadas no debe ser nunca inferior a la de precalentamiento.

La tabla 9 muestra las temperaturas de precalentamiento exigidas en las especificaciones de

dos usuarios de construcciones soldadas a partir de los valores mínimos señalados en el código

ASME.

Tabla 9: Precalentamiento para aceros al Cr – Mo.

* En caso de poseer los diagramas de TTT o CCT del acero que se esté por soldar, podría

estimarse una temperatura de precalentamiento tal que se logre obtener velocidades de

enfriamientos que eviten microestructuras peligrosas en la ZAC.

* Existe una gran cantidad de bibliografía especializada que nos brinda numerosas tablas para

estimar el precalentamiento necesario para la realización de uniones satisfactorias de aceros. En la

tabla 10 pueden encontrarse algunas de ellas a modo de ejemplo 5,8,9,10.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 32

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

Tabla 10: Temperaturas de precalentamiento recomendadas para distintos aceros.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 33

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 34

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 35

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 36

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 37

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 38

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 39

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

4- REFERENCIAS:

1

Welding Handbook. Welding Processes, AWS, 1991, vol. 2, 8ª edition.

2

N. Bailey, F. R. Coe, T. G. Gooch, P. H. Hart, N. Jenkins y R. J. Pargeter. Welding steels without hydrogen

cracking, Abington publishing, 1990.

3

H. Suzuki y N. Yurioka. Soldabilidad de aceros para líneas de conducción y prevención del agrietamiento

de las soldaduras en obra, Doc. IIW IIS IX-1458-87, 1988.

4

M. Reina Gomez. Soldadura de los aceros, aplicaciones, 1994, España, 3ª edición.

5

ANSI/AWS D1.1-98. Structural welding code-Steel, AWS, 1998.

6

N. Yurioka y T. Kasuya. A chart method to determine necessary preheat in steel welding, Welding in the

World, 1995, vol. 35, No 5.

7

H. Orning, H. Schutz y P. Klug. Comparison of methods to determine the preheat temperature for high-

strength weld metal, Welding in world, 1998.

8

R. Stout. Weldability of steels, WRC, 1987, 4ª edition.

9

ASM Handbook. Welding, brazing and soldering, ASM, 1994, vol. 6.

10

E. P. Asta, H. J. Quesada y M. Zalazar. El precalentamiento en la soldadura de aceros estructurales, Soldar

Conarco, 1998, año XXI, Nº 108.

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 40

MÉTODOS PARA CALCULAR EL PRECALENTAMIENTO DE UNIONES SOLDADAS

INDICE

1- INTRODUCCIÓN. 1

2- MÉTODOS PARA CALCULAR LA TEMPERATURA DE PRECALENTAMIENTO. 3

A) BRITISH STANDARD BS 5135-74. 3

B) NOMOGRAMA DE COE. 6

C) CRITERIO DE DÜREN. 7

D) CRITERIO DE ITO Y BESSYO. 8

E) CRITERIO PROPUESTO POR SUZUKI. 9

F) CRITERIO DE SUZUKI Y YURIOKA. 9

G) MÉTODO DE SEFERIAN. 13

H) MÉTODO DEL INSTITUTO INTERNACIONAL DE SOLDADURA. 14

I) MÉTODO DEL CONTROL DE LA TEMPERATURA. 15

J) ANSI/AWS D1.1-98 - STRUCTURAL WELDING CODE-STEEL. 18

K) MÉTODO DE LA CARTA. 22

L) FÓRMULAS PROPUESTAS. 28

3- CONSIDERACIONES FINALES 30

4- REFERENCIAS 40

QUESADA HECTOR JUAN – ZALAZAR MÓNICA 41

También podría gustarte

- ASME IX VariablesDocumento13 páginasASME IX Variablesjuan manrique0% (1)

- Tabla Precalentamiento AcerosDocumento1 páginaTabla Precalentamiento AcerosTechMec60% (5)

- PQR OmpletoDocumento2 páginasPQR OmpletoGustavo Wilfredo Perez HuaringaAún no hay calificaciones

- Temperatura de PrecalentamientoDocumento18 páginasTemperatura de PrecalentamientoNick Dipe100% (1)

- Examene de Soldadura PucpDocumento14 páginasExamene de Soldadura PucpAnonymous m43RBxOVZ20% (2)

- Construcción de La Derivación de Una Línea de Tubería para Transporte de Petróleo.Documento11 páginasConstrucción de La Derivación de Una Línea de Tubería para Transporte de Petróleo.Cesar CB100% (3)

- Capitulo 24. Precalentamiento y Postcalentamiento (Modo de Compatibilidad)Documento105 páginasCapitulo 24. Precalentamiento y Postcalentamiento (Modo de Compatibilidad)Erasto Landaverde Lm100% (2)

- Cálculo del carbono equivalente y temperatura de precalentamientoDocumento13 páginasCálculo del carbono equivalente y temperatura de precalentamientoAndre Méndez VidalAún no hay calificaciones

- Wps Ranura Bisel AbocinadoDocumento1 páginaWps Ranura Bisel AbocinadofedererAún no hay calificaciones

- Cuaderno Ciclo TermicoDocumento30 páginasCuaderno Ciclo TermicoIvana PalmaAún no hay calificaciones

- Manual Tecnico de Electrodos AJUSTADO 4.0Documento117 páginasManual Tecnico de Electrodos AJUSTADO 4.0david50% (2)

- Calor Entregado en SoldaduraDocumento47 páginasCalor Entregado en SoldaduraAlx D. La Cruz Rodríguez0% (1)

- Procesos de soldadura y uniónDocumento2 páginasProcesos de soldadura y uniónMirla Contreras Velasquez33% (3)

- Tipos de Galgas para Soldadura (Asw)Documento7 páginasTipos de Galgas para Soldadura (Asw)Cristian Orozco Chavez50% (2)

- Norma AWS D1.1 PDFDocumento36 páginasNorma AWS D1.1 PDFElder Lima GalindoAún no hay calificaciones

- Calificación Paso A Paso Del Soldador D1.1 SMAW 3GDocumento16 páginasCalificación Paso A Paso Del Soldador D1.1 SMAW 3GAvelino Santiago86% (36)

- FCAWDocumento8 páginasFCAWMaritza100% (1)

- Precalificacion de WpsDocumento6 páginasPrecalificacion de WpsJosé Felipe Correa CastilloAún no hay calificaciones

- Caso Construccion de La Derivacion de Una Linea de Tuberia para Transporte de PetroleoDocumento4 páginasCaso Construccion de La Derivacion de Una Linea de Tuberia para Transporte de PetroleoHugo Ferro Cuellar50% (2)

- Fisuración en CalienteDocumento5 páginasFisuración en Caliente14475Aún no hay calificaciones

- Norma Aws A5Documento30 páginasNorma Aws A5Victor Raul Apaza Gomez83% (6)

- Formato Aws d1.1Documento1 páginaFormato Aws d1.1CLIFFORDPA60% (5)

- Saw Arco SumergidoDocumento106 páginasSaw Arco SumergidoPablo Leal Aguero100% (1)

- Trabajo TuberiaDocumento7 páginasTrabajo TuberiaDaniel Villanueva CastilloAún no hay calificaciones

- Soldadura de Aceros Al ManganesoDocumento23 páginasSoldadura de Aceros Al Manganesosolrac437175% (8)

- Informe 1 PlantillaDocumento15 páginasInforme 1 PlantillaJorge Morales100% (1)

- Definiciones Soldadura AWSDocumento101 páginasDefiniciones Soldadura AWSDavid Jimenez Gonzalez71% (21)

- Resumen Codigo Asme Seccion IxDocumento46 páginasResumen Codigo Asme Seccion IxJavier Orna100% (12)

- Calificación de Soldadores Según Norma ASME Sección IXDocumento6 páginasCalificación de Soldadores Según Norma ASME Sección IXOmar Medina CalleAún no hay calificaciones

- Aceros Inoxidables-WpsDocumento103 páginasAceros Inoxidables-WpsHoover Ortiz100% (1)

- Introducción A La Metalurgia de La Soldadaura - Carlos Fosca PDFDocumento295 páginasIntroducción A La Metalurgia de La Soldadaura - Carlos Fosca PDFMichael Obrayan100% (2)

- Procedimiento de Soldadura WPS PDFDocumento43 páginasProcedimiento de Soldadura WPS PDFLuis Denegri Leyton94% (18)

- Carbono EquivalenteDocumento3 páginasCarbono EquivalentePaulAún no hay calificaciones

- Codigos y Normas de SoldaduraDocumento105 páginasCodigos y Normas de SoldaduraStephen Jimbo100% (5)

- Proceso MCAWDocumento41 páginasProceso MCAWwgomez_17554367% (6)

- Linea de Tuberia para Derivación de PetroleoDocumento15 páginasLinea de Tuberia para Derivación de PetroleoLuis Ramirez0% (1)

- Especificación de Soldsadura P1 Grupos 1 y 2Documento17 páginasEspecificación de Soldsadura P1 Grupos 1 y 2Keissy San MartínAún no hay calificaciones

- Cálculo de Las Juntas Soldadas A Tope y de FileteDocumento14 páginasCálculo de Las Juntas Soldadas A Tope y de FileteRoanny Maneiro78% (9)

- Wps de SoldaduraDocumento2 páginasWps de SoldaduraAndres Rivera100% (2)

- Tratamiento Térmico SoldaduraDocumento11 páginasTratamiento Térmico SoldaduraRoque MoronAún no hay calificaciones

- Precalentamiento 004Documento10 páginasPrecalentamiento 004Jorge CarreraAún no hay calificaciones

- Ciclo Térmico de La SoldaduraDocumento8 páginasCiclo Térmico de La SoldaduracxrloshAún no hay calificaciones

- Tratamientos Termicos en SoldaduraDocumento46 páginasTratamientos Termicos en SoldaduraIsmael CondeAún no hay calificaciones

- Soldaduras y tratamientos térmicos: guía básicaDocumento9 páginasSoldaduras y tratamientos térmicos: guía básicaOscar TapiaAún no hay calificaciones

- Pre CalentamientoDocumento42 páginasPre CalentamientoVictorAún no hay calificaciones

- Boletin #100Documento21 páginasBoletin #100Raphael LinoAún no hay calificaciones

- Astm A514 GR BDocumento6 páginasAstm A514 GR BelweldAún no hay calificaciones

- Tratamientoseccion4 007Documento12 páginasTratamientoseccion4 007Jorge CarreraAún no hay calificaciones

- Procesos de SoldaduraDocumento12 páginasProcesos de SoldaduracarlosAún no hay calificaciones

- T2-02 - ZALAZAR - M - n1Documento8 páginasT2-02 - ZALAZAR - M - n1Paolo German TourAún no hay calificaciones

- Soldadura Con Electrodos Ind-333Documento11 páginasSoldadura Con Electrodos Ind-333Alvaro AlvAún no hay calificaciones

- Postcalentamiento en Soldaduras Cr-Mo - AS - 08!04!16Documento8 páginasPostcalentamiento en Soldaduras Cr-Mo - AS - 08!04!16Raphael LinoAún no hay calificaciones

- Trabajo en Clase Soldadura John BuitragoDocumento6 páginasTrabajo en Clase Soldadura John BuitragoJohn Deibyth Buitrago SeguraAún no hay calificaciones

- Soldadura y DefinicionesDocumento4 páginasSoldadura y DefinicionesLuciano VenturiniAún no hay calificaciones

- Parcial 2 SoldaduraDocumento6 páginasParcial 2 SoldaduraVíctor LópezAún no hay calificaciones

- Esab Boletin-Tecnico-Nº134Documento36 páginasEsab Boletin-Tecnico-Nº134Jose Luis PizarroAún no hay calificaciones

- Resumen Semana 3. Equipo 1Documento11 páginasResumen Semana 3. Equipo 1Valeria CandelarioAún no hay calificaciones

- Tratamientos TermicosDocumento19 páginasTratamientos Termicosjuan martinAún no hay calificaciones

- Soldadura en el montaje de tuberías. FMEC0108De EverandSoldadura en el montaje de tuberías. FMEC0108Calificación: 3.5 de 5 estrellas3.5/5 (3)

- Soldadura MAG de estructuras de acero al carbono. FMEC0210De EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Aún no hay calificaciones

- Reglas Heurísticas SintesisDocumento12 páginasReglas Heurísticas Sintesisdelaselva14Aún no hay calificaciones

- La Revista de La Sociedad Americana de Soldadura WELDING JOURNAL AWS en ESPAÑOLDocumento52 páginasLa Revista de La Sociedad Americana de Soldadura WELDING JOURNAL AWS en ESPAÑOLAna Ugarte la Torre100% (2)

- Adsorcion Con Carbon ActivadoDocumento23 páginasAdsorcion Con Carbon ActivadoJose IglesiasAún no hay calificaciones

- Plan de Clase Matematicas Grado Décimo y Once Cuarto PeriodoDocumento2 páginasPlan de Clase Matematicas Grado Décimo y Once Cuarto Periodohector100% (2)

- Analisis de EdificiosDocumento60 páginasAnalisis de EdificiosFrancisco OrtizAún no hay calificaciones

- Cetenas de Quimicca OrganicaDocumento6 páginasCetenas de Quimicca OrganicaWilber Lopez AvilaAún no hay calificaciones

- Cuarta Dimensión - Que EsDocumento7 páginasCuarta Dimensión - Que EsTecnitienda SaAún no hay calificaciones

- 05 - Propiedades Ópticas de Los Materiales - LaguadoDocumento12 páginas05 - Propiedades Ópticas de Los Materiales - LaguadoDavid FontechaAún no hay calificaciones

- 3.2 Heliofania y Bandas HeliograficasDocumento5 páginas3.2 Heliofania y Bandas HeliograficasOsvaldo SilvaAún no hay calificaciones

- Ventilación de túneles: objetivos y conceptos fundamentalesDocumento47 páginasVentilación de túneles: objetivos y conceptos fundamentalesALEX LEE ACHULLI GOMEZAún no hay calificaciones

- Cuadros Hidrología La Muchala - Los PorngosDocumento14 páginasCuadros Hidrología La Muchala - Los PorngosjjhonhuamanAún no hay calificaciones

- Barras Espumantes PDFDocumento21 páginasBarras Espumantes PDFRoberto Ignacio Estrada RuizAún no hay calificaciones

- Propiedades visuales formaDocumento2 páginasPropiedades visuales formaBkn Wear ImportacionesAún no hay calificaciones

- Metodo de Busqueda HashDocumento6 páginasMetodo de Busqueda HashOsvaldo Gaxiola EcheverriaAún no hay calificaciones

- Los 20 Algoritmos Más FamososDocumento10 páginasLos 20 Algoritmos Más FamososnevifiAún no hay calificaciones

- Potencia TrifasicaDocumento2 páginasPotencia TrifasicaLeonaro MontenegroAún no hay calificaciones

- Apuntes Quimica PDFDocumento14 páginasApuntes Quimica PDFAleXis OrtizAún no hay calificaciones

- 10a Longitud de ArcoDocumento16 páginas10a Longitud de Arcoebuatista7817Aún no hay calificaciones

- Guia Quimica PDFDocumento59 páginasGuia Quimica PDFEloy Rojas Medina0% (1)

- Electronica Basica Pedro MartínezDocumento32 páginasElectronica Basica Pedro MartínezPedro Martínez100% (1)

- Optimizacion No LinealDocumento2 páginasOptimizacion No LinealJulio Cesar GarciaAún no hay calificaciones

- Nivel molecularDocumento278 páginasNivel molecularAntón Pirulero100% (1)

- Tecnicas de Analisis Instrumental Informe 4Documento4 páginasTecnicas de Analisis Instrumental Informe 4Jorge EricAún no hay calificaciones

- Vibración en Data CenterDocumento4 páginasVibración en Data CenterJuan CarlosAún no hay calificaciones

- Calculo Del TrafomixDocumento13 páginasCalculo Del TrafomixFernando Romero Soto Romero Soto100% (1)

- Conceptos Plantas de MdeaDocumento13 páginasConceptos Plantas de MdeaLudwing Zuñiga ReyesAún no hay calificaciones

- Complejidad y RecursiónDocumento6 páginasComplejidad y RecursiónsophychanAún no hay calificaciones

- EL TAO y Sus CiclosDocumento4 páginasEL TAO y Sus CiclosSifu Hung ChileAún no hay calificaciones

- Geologiaarcillas1314 BibliografiasDocumento6 páginasGeologiaarcillas1314 BibliografiasBrenda BravoAún no hay calificaciones

- Hoja de Datos de Seguridad de AnticongelanteDocumento7 páginasHoja de Datos de Seguridad de AnticongelanteEric HernándezAún no hay calificaciones