Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Booster D2

Cargado por

Anonymous dZDo83uYZEDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Booster D2

Cargado por

Anonymous dZDo83uYZECopyright:

Formatos disponibles

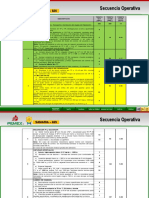

Booster Compressor – nivel D

CL-GL-HAL-IEM-PREV-D04D

Equipo Tipo de equipo específico Grabe PM medidor de

es decir, tractor estándar, HT2000, etc.

lectura

(Verifique las funciones del medidor

correctamente)

Orden de mantenimiento # Fecha (dd/mm/AAAA) Tienda, ubicación y #

¿Dónde se realizó el PM: INICIALES = OK F = FAIL (crear orden rpm) N/a = no aplicable (más abajo los códigos)

Proveedor: 1 = componente (s) no instalado en la unidad inspeccionada

Tienda: 2 = tarea no aplicable al diseño de la unidad inspeccionada

Campo: 3 = no hay ningún paquete de motor en la unidad inspeccionada

Compruebe el historial de pedidos de mantenimiento de SAP para sustitución de componentes y reparaciones recientes.

Enumere e imprima todos los pedidos pendientes para la unidad, incluyendo RPM, MOD, etc.

Halliburton Energy Services certifica que este vehículo ha pasado una inspección de acuerdo con 49 CFR 396,17 (sólo EE.UU.)

Firma del mecánico: # De empleado: Fecha:

Nombre del empleado: # De empleado: Fecha:

Nombre del empleado: # De empleado: Fecha:

Nombre del empleado: # De empleado: Fecha:

Seguridad Ch

Bloquee la unidad de identificación según los procedimientos del HMS. *****

1 Lleve a cabo un reunión de seguridad antes de trabajar para identificar los peligros de

seguridad

2 Use EPP apropiado antes de comenzar el trabajo.

Compruebe y etiquete todos los posibles puntos de pellizco identificados.

VERIFICACIÓN SAP Ch

3 Compruebe que la unidad se ha introducido en el mantenimiento de SAP HSE.

ESTRUCTURA PRIMARIA Ch

4 Escurrir la bandeja de goteo y limpiar

5 Limpie la unidad y deje secar. (No lave los componentes críticos, es decir, eléctricos)

6 Contenedor de chorro de arena.

7 Inspeccione y repare visualmente cualquier corrosión excesiva (cualquier cosa mayor que. 060

pulgadas de profundidad.)

8 Compruebe visualmente la estructura de daños y soldar para grietas.

9 Levantamiento de espesor de pared en estructura primaria y base de contenedor, incluyendo la

parte inferior de la base.

10 Compruebe que todos los protectores de seguridad están en su lugar y no están dañados.

11 Volver a pintar el recipiente a HES blanco 68,00110.

12 Inspeccione visualmente todos los puntos de elevación y soldaduras en el bastidor.Si se

reparacionesse encuentrannecesariohanNderealizadodespués de las reparacionesse

encuentranhecho.AdjuntarCopiarDeInspecciónReportPara queEstaCompruebeSheet

13 Compruebe y registre la fecha de inspección visual en todas las eslingas de levantamiento y

cáncamos. Inspección visual de

padeye y eslingas requeridos cada 12 meses por vendedor certificado .Si se debidoantes

desiguientePM,fallarestalínea de pedidoyhaninspecciónhecho.(Nota: cree una orden de certificación

(CERT) independiente para registrar la inspección visual).

14 Fecha de la última inspección visual del cabestrillo.

15 Fecha de la última inspección visual de la almohadilla ocular.

16 Verifique las etiquetas de certificación de Honda en su lugar en sling. Registro: (todos deben tenerse

en cuenta en la etiqueta de certificación).

17 Número de certificado:

18 Fecha del examen:

19 Capacidad de sling:

20 Unidad de Honda:

21 Verifique que todos los grilletes, tuercas y pasadores estén seguros y en buenas condiciones.

22 Inspeccionar visualmente los puntos de elevación están libres de daños sin grietas.

23 Compruebe que el arnés de elevación está en buenas condiciones y tiene una etiqueta de

certificación actualizada.

Propietario del proceso: global Equipment Mantenimiento preventivo lista

Manager Página 1 de verificación

Aprobador: Larry DeWeese de 6 Fecha de revisión: 16 de

Booster Compressor – nivel D

CL-GL-HAL-IEM-PREV-D04D

24 Inspeccione los bolsillos del elevador de horquillas para condiciones y limpieza.

25 Compruebe y Registre la fecha del último nde en padeyes.Ndenecesariocada4años.Si se

debidoantes desiguientePM, fallar esta línea de pedido y tener nde hecho. (Nota: cree una orden de

certificación (CERT) separada para registrar NDEinspección.

26 Fecha de los últimos componentes de Honda NDE:

27 Compruebe y Registre la fecha del último nde en padeyes.Ndenecesariocada4años.Si se

debidoantes desiguientePM, fallar esta línea de pedido y tener nde hecho. (Nota: cree una orden de

certificación (CERT) separada para registrar NDEinspección.

28 Fecha último padeye nde:

29 Verifique que la placa de datos de la certificación Lift esté conectada a la unidad y actualizada con

la certificación reciente.

30 Verifique que la placa de manufacturas esté unida a la unidad. Reemplace si falta.

31 Verifique que la calcomanía DNV esté unida a la unidad. Reemplace si falta.

32 Compruebe que todas las calcomanías de elevación están en buen estado y son legibles.

Reemplace si falta.

INSPECCIÓN DEL MOTOR Ch

33 Compruebe las mangueras de admisión de aire, las tuberías, los soportes y la conexión para fugas o

daños o piezas faltantes.

34 Compruebe el funcionamiento correcto del medidor de restricción del filtro de aire.

35 Compruebe los filtros de aire y reemplácelo según sea necesario.

36 Compruebe el sistema de cierre de emergencia con un pestillo sin funcionamiento del motor y

restablezca la posición de inicio.

37 Compruebe el acelerador del motor y el movimiento de apagado del gobernador sin funcionamiento

del motor.

38 Reemplace todas las mangueras de combustible, refrigerante y aceite del motor, las líneas y

compruebe si hay fugas y desgaste.

39 Retire el radiador y se han limpiado y probado.

40 Compruebe la contaminación del sistema de refrigerante del motor. Escurrir y reemplazar si está

contaminado.

41 Compruebe el nivel de refrigerante.

42 Sistema de enfriamiento y tapón de prueba de presión.

43 Compruebe la condición del alternador. Reemplace según sea necesario.

44 Desmonte el conjunto del cubo del ventilador, reemplace los rodamientos, compruebe y consulte los

manuales específicos de los fabricantes de motores para obtener instrucciones de desmontaje y

montaje.

45 Reemplace todos los pernos y tuercas asociados que conectan la polea del ventilador.

46 Compruebe el conjunto de ventiladores para daños o grietas, reemplácelo según sea necesario.

47 Inspeccione la polea de inactividad para el desgaste, sustituya los rodamientos si corresponde.

48 Reemplace las correas de transmisión y ajuste según sea necesario. Consulte los manuales

específicos de los fabricantes de motores para obtener instrucciones de ajuste.

49 Sustituya el motor de arranque eléctrico.

50 Reemplace el ajuste del anuncio de cinturón según sea necesario.

51 Reemplace el filtro de refrigerante con el filtro de carga adecuado.

52 Recoja muestras de aceite del motor y envíelo para su análisis.

53 Compruebe el nivel de aceite del motor e inspeccione la contaminación. Escurrir y reemplazar si

está contaminado.

54 Reemplace todas las líneas de aceite caliente en el sistema de lubricación del motor y compruebe si

hay fugas o daños.

55 Cambie el aceite del motor y los filtros según las horas que se ejecuten según las recomendaciones

del fabricante.

56 Compruebe si hay fugas en el sistema de combustible.

57 Compruebe el montaje y la condición del depósito de combustible, incluidos los depósitos de

combustible externos.

58 Reemplace las líneas de combustible con el tipo aprobado.

59 Compruebe la condición y el funcionamiento de cualquier indicador de nivel de combustible.

60 Reemplace la tapa de combustible y los orificios de depósito.

61 Compruebe la condición de los colectores, tuberías y la detención de chispas

62 Cambie los filtros de combustible.

Propietario del proceso: global Equipment Mantenimiento preventivo lista

Manager Página 2 de verificación

Aprobador: Larry DeWeese de 6 Fecha de revisión: 16 de

Booster Compressor – nivel D

CL-GL-HAL-IEM-PREV-D04D

63 Compruebe si hay fugas o daños en el sistema de escape.

64 Compruebe el sistema de escape de piezas faltantes, montajes sueltos.

65 Compruebe el tapón de lluvia para un montaje y operación apropiados.

66 Marque todas las monturas para ver si faltan pernos y daños.

67 Compruebe el funcionamiento de los medidores.

68 Realice una prueba de Dyno y verifique que el motor tira potencia nominal.

69 Limpie el motor.

70 Inspeccione el motor para obtener daños o corrosión excesiva.

71 Instale nuevos sellos de aceite delanteros y traseros.

72 Reconstruir/reemplazar arrancador. Verifique que Bendix haya sido anti-confiscado.

73 Reconstruir/reemplazar el montaje de parada de aire de emergencia.

74 Reconstruir/reemplazar el regulador, el enlace de apagado y los ensamblajes del acelerador.

75 Reconstruir/reemplazar la bomba de combustible.

76 Fije las válvulas, la temporización del inyector, los brazos de balancín y el rack.

77 Vuelva a instalar el motor con los nuevos pernos de montaje.

78 Compruebe si hay grietas en la brida del silenciador o en el montaje.

79 Inspeccione el filtro de ventilación del cárter.

80 Reemplace cualquier colector que esté agrietado.

Compresor Ch

81 Reemplace el filtro del compresor y el aceite, si es necesario.Refierapara

quefabricaciónEspecificaciones.Refierapara queHistórico de SAP.

82 Compruebe si hay fugas, medidores de presión y termómetro

83 Comprobar y recalibrar todos los medidores de presión y temperatura

84 Inspeccione el sistema auxiliar de lubricación

85 Compruebe el rodamiento principal para la holgura

86 Escurrir y reemplazar el aceite de la caja de lubricador, si es necesario

87 Inspeccione el prefiltro de lubricación (malla) en el sistema auxiliar, sustituya si es necesario

88 Compruebe la línea de juntas en u para la holgura con la pinza

89 Compruebe los pernos de los orificios de las articulaciones u, retírelos para inspeccionar

90 Compruebe las líneas conductoras y el radiador de aceite

91 Compruebe los intercambiadores de calor entre etapas

92 Compruebe las líneas de lubricación

93 Limpie el filtro de respiración

94 Compruebe el medidor de presión y el acelerador de entrada

95 Compruebe los manómetros y las válvulas de recirculación

96 Reemplace el aceite del cárter, si es necesario

97 Sustituya el aceite del compresor, si es necesario. Consulte las especificaciones de fabricación.

Refiera al histórico de SAP.

98 El colador limpio del aceite fue reemplazado

99 Tuercas y tornillos reajustados a los valores de par adecuados. Consulte el manual de fabricación

100 Compruebe las ranuras de los anillos de pistón para un desgaste excesivo

101 Reemplace los anillos de pistón del cilindro

102 Reemplace los anillos de la bomba

103 Inspeccione el vástago del pistón del cilindro para el desgaste

104 Inspeccione los orificios del cilindro para el desgaste

105 Compruebe y registre la flexión dinámica del vástago del compresor

Propietario del proceso: global Equipment Mantenimiento preventivo lista

Manager Página 3 de verificación

Aprobador: Larry DeWeese de 6 Fecha de revisión: 16 de

Booster Compressor – nivel D

CL-GL-HAL-IEM-PREV-D04D

106 Compruebe la válvula de succión de 1ª etapa. Reemplace si es necesario.

107 Compruebe la válvula de descarga de 1ª etapa. Reemplace si es necesario.

108 Compruebe la válvula de succión de la etapa 2st reemplace si es necesario.

109 Compruebe la válvula de descarga del escenario 2st. Reemplace si es necesario.

110 Compruebe la válvula de succión de etapa 3st. Reemplace si es necesario.

111 Compruebe la válvula de descarga de la etapa 3st. Reemplace si es necesario.

112 Compruebe la 4ª etapa de la válvula concéntrica. Reemplace si es necesario.

113 Inspeccione las válvulas para las placas rotas y afloje los tornillos

114 Reemplace las piezas rotas y vuelva a apretar los tornillos centrales, si es necesario.

115 Inspeccione el marco para doblar o girar, Compruebe la almohadilla del pie del compresor (realgn

si es necesario)

116 Lubricar el accesorio de grasa del hilo del vástago de descarga

117 Ajustar las cadenas de transmisión

118 Compruebe la cadena de transmisión del extremo auxiliar para el piñón degradado y la extensión

de la cadena excesiva

119 Nueva caja de residuos de aceite

120 Compruebe el tensor de la cadena de transmisión del extremo auxiliar para el desgaste

121 Reemplace las conchas y casquillos de la conexión y el rodamiento del tallo principal.

122 Reemplace los bloques de distribución de lubricador

123 Reemplace los casquillos de las articulaciones u

124 Bloques de distribución de lubricación de alimentación de prueba de presión

125 Compruebe el acoplamiento del compresor para el desgaste, deformación o daño visual

126 Compruebe la estanqueidad de las tuercas de acoplamiento y el bloqueo de brida.

127 Compruebe la alineación del motor y la interfaz del compresor.

128 Control de espesor de pared en tuberías de aire de servicio de entrada y salida.

SISTEMA DE AIRE Ch

129 Compruebe el aire en el tanque de retención. Llene el tanque con aire e inspeccione todos los

medidores de presión de aire.

130 Escurrir el agua del tanque de aire y separadores de agua.

131 Prueba de presión y control de espesor de pared del tanque de aire.

132 Llene el lubricador con el aceite apropiado. Consulte el manual.

133 Compruebe la condición del arrancador de aire.

SISTEMA HIDRÁULICO Ch

134 Compruebe el nivel de aceite hidráulico en el tanque.

135 Compruebe si hay fugas hidráulicas.

136 Compruebe la condición de los medidores y el funcionamiento.

137 Compruebe las fugas y el montaje de la bomba hidráulica.

138 Compruebe las fugas y el montaje del motor hidráulico.

139 Compruebe el enfriador de aceite para fugas y obstrucción del flujo de aire.

140 Compruebe el rodamiento del ventilador, lubrique si es necesario.

141 Compruebe la condición de la hoja del ventilador.

142 Compruebe los filtros y el servicio según sea necesario.

143 Compruebe las mangueras hidráulicas y los accesorios para obtener fugas y verifique que estén en

buenas condiciones.

144 Repare todas las fugas hidráulicas.

145 Compruebe si hay fugas de aceite cerca de los gira y adaptadores.

146 Asegúrese de que todas las mangueras hidráulicas cumplan/excedan la presión nominal.

147 Reemplace los adaptadores excesivamente oxidados/oxidados.

Propietario del proceso: global Equipment Mantenimiento preventivo lista

Manager Página 4 de verificación

Aprobador: Larry DeWeese de 6 Fecha de revisión: 16 de

Booster Compressor – nivel D

CL-GL-HAL-IEM-PREV-D04D

TEST DE FUNCIÓN Ch

148 El motor de Assure comienza correctamente y verifica la operación de todos los medidores de

presión de aceite.

149 Verifique que las bombas hidráulicas están entregando la presión requerida.

150 Calentar el motor y verificar la función de presión del motor y los medidores de temperatura.

151 Compruebe el aceite del compresor, el aceite del motor, el refrigerante del motor, el combustible y

las fugas de escape. Repare las fugas.

152 Compruebe si hay fugas en el sistema hidráulico durante las pruebas.

Verifique y documente las siguientes presiones

153 Temperatura del refrigerante del motor ° F/° C

154 Presión del aceite del motor psi/bar

155 La presión del aceite del compresor psi/bar

156 La temperatura del aceite del compresor ° F/° C

157 Max motor RPM Rpm

158 Presión récord de compresor de primera etapa psi/bar

159 Registre la temperatura del compresor de la primera etapa ° F/° C

160 Presión récord de compresor de segunda etapa psi/bar

161 Registre la temperatura del compresor de segunda etapa ° F/° C

162 Presión récord del compresor de la tercera etapa psi/bar

163 Registre la temperatura del compresor de la tercera etapa ° F/° C

164 Presión récord de compresor de cuarta etapa psi/bar

165 Registre la temperatura del compresor de cuarta etapa ° F/° C

Ambiental Ch

166 Deseche todos los desechos correctamente. Asegúrese de que todos los derrames se limpian y se

contienen adecuadamente.

POTENCIAL DE COMPROBACIÓN DE OBJETOS CAÍDOS Ch

167 Compruebe la unidad de cualquier objeto suelto o potencial caído. Quite cualquier encontrado y

informe al supervisor.

INSPECCIÓN DE PUNTO DE PELLIZCO Ch

168 Verifique que los puntos de pellizco han sido identificados y las etiquetas de concienciación están en

su lugar.

169 Asegúrese de que todos los guardias de seguridad estén en su lugar cuando corresponda.

TRABAJO DE PAPEL REQUERIDO Ch

170 Compruebe los documentos reglamentarios y calcomanías por estado y/o país requisitos

(DOT, CVIP, BOEM, BSEE, Guardacostas, DNV etc.)

171 Compruebe que se instalan logotipos y calcomanías de empresa adecuados según la iniciativa

de marca. Verifique que el número de pment de SAP equiesté claramente marcado en la unidad.

Página Web de branding

172 Un. Registre la fecha de la etiqueta de inspección anual DOT/CVIP y/o estatal (si corresponde).

Reemplace la pegatina si dentro de los 90 días de la fecha de vencimiento

Fecha:

B. ¿Se aplicó una nueva pegatina DOT/CVIP? (Respuesta del círculo) SÍ/ no

C. Firma: Fecha:

173 Instale una nueva pegatina para indicar cuándo vence el siguiente PM.

174 Registre la fecha en que vence el próximo PM.

Fecha de vencimiento del

siguiente PM:

175 Registre las horas/millas/km cuando vence el próximo PM.

grabar: hrs/miles/km

Propietario del proceso: global Equipment Mantenimiento preventivo lista

Manager Página 5 de verificación

Aprobador: Larry DeWeese de 6 Fecha de revisión: 16 de

Booster Compressor – nivel D

CL-GL-HAL-IEM-PREV-D04D

ENUMERE TODOS LOS DEFECTOS ENCONTRADOS DURANTE LA INSPECCIÓN DEL PM, INCLUYA

UNA EXPLICACIÓN APROPIADA. esta lista se utilizará como herramienta para crear

órdenes de RPM según sea necesario.

Nota: se requerirá una orden de mantenimiento de RPM individual para cada defecto/reparación.

1. Número de línea de checksheet Nombre del empleado:

PM:

Orden de mantenimiento

RPM #:

2. Número de línea de Nombre del empleado:

checksheet PM:

Orden de mantenimiento

RPM #:

3. Número de línea de Nombre del empleado:

checksheet PM:

Orden de mantenimiento

RPM #:

4. Número de línea de Nombre del empleado:

checksheet PM:

Orden de mantenimiento

RPM #:

5. Número de línea de Nombre del empleado:

checksheet PM:

Orden de mantenimiento

RPM #:

6. Número de línea de Nombre del empleado:

checksheet PM:

Orden de mantenimiento

RPM #:

7. Número de línea de Nombre del empleado:

checksheet PM:

Orden de mantenimiento

RPM #:

8. Número de línea de Nombre del empleado:

checksheet PM:

Orden de mantenimiento

RPM #:

9. Número de línea de Nombre del empleado:

checksheet PM:

Propietario del proceso: global Equipment Mantenimiento preventivo lista

Manager Página 6 de verificación

Aprobador: Larry DeWeese de 6 Fecha de revisión: 16 de

Booster Compressor – nivel D

CL-GL-HAL-IEM-PREV-D04D

Orden de mantenimiento

RPM #:

10. Número de línea de Nombre del empleado:

checksheet PM:

Orden de mantenimiento

RPM #:

Propietario del proceso: global Equipment Mantenimiento preventivo lista

Manager Página 7 de verificación

Aprobador: Larry DeWeese de 6 Fecha de revisión: 16 de

También podría gustarte

- Ohsas Iso AprDocumento21 páginasOhsas Iso AprAnonymous dZDo83uYZEAún no hay calificaciones

- !J! - ¡:e:J:iJ2: (Art. 37 2, ResolDocumento18 páginas!J! - ¡:e:J:iJ2: (Art. 37 2, ResolAnonymous dZDo83uYZEAún no hay calificaciones

- REVOLUCIONESDocumento12 páginasREVOLUCIONESAnonymous dZDo83uYZEAún no hay calificaciones

- Beneficios de la menta piperitaDocumento15 páginasBeneficios de la menta piperitaAnonymous dZDo83uYZE100% (1)

- Encuesta de La Menta General YoselinDocumento4 páginasEncuesta de La Menta General YoselinAnonymous dZDo83uYZE100% (1)

- KAISENDocumento10 páginasKAISENAnonymous dZDo83uYZEAún no hay calificaciones

- Nuevos Negocios DigitalesDocumento23 páginasNuevos Negocios DigitalesAnonymous dZDo83uYZEAún no hay calificaciones

- FORMATOProyecto FinalDocumento2 páginasFORMATOProyecto FinalAnonymous dZDo83uYZEAún no hay calificaciones

- PistonDocumento10 páginasPistonAnonymous dZDo83uYZEAún no hay calificaciones

- Perfil Medio de ImpugnacionDocumento18 páginasPerfil Medio de ImpugnacionAnonymous dZDo83uYZEAún no hay calificaciones

- Ejemplo TranscripcionDocumento32 páginasEjemplo TranscripcionAnonymous dZDo83uYZEAún no hay calificaciones

- Contenidos y competencias básicas en el proceso didácticoDocumento12 páginasContenidos y competencias básicas en el proceso didácticoAnonymous dZDo83uYZE0% (1)

- Primary Compressor Level D 2Documento6 páginasPrimary Compressor Level D 2Anonymous dZDo83uYZEAún no hay calificaciones

- Vademecum FormatoDocumento2 páginasVademecum FormatoAnonymous dZDo83uYZEAún no hay calificaciones

- Organism OsDocumento14 páginasOrganism OsAnonymous dZDo83uYZEAún no hay calificaciones

- ABELDocumento2 páginasABELAnonymous dZDo83uYZEAún no hay calificaciones

- Seguridad CiudadanaDocumento24 páginasSeguridad CiudadanaAnonymous dZDo83uYZEAún no hay calificaciones

- Taller Fashion CackeDocumento19 páginasTaller Fashion CackeAnonymous dZDo83uYZEAún no hay calificaciones

- Trabajo ComDocumento2 páginasTrabajo ComAnonymous dZDo83uYZEAún no hay calificaciones

- Certificado de LegalizacionDocumento4 páginasCertificado de LegalizacionAnonymous dZDo83uYZEAún no hay calificaciones

- Genset B2Documento5 páginasGenset B2Anonymous dZDo83uYZEAún no hay calificaciones

- Sana TentacionDocumento18 páginasSana TentacionAnonymous dZDo83uYZEAún no hay calificaciones

- Contenido: ÍndiceDocumento58 páginasContenido: ÍndiceAnonymous dZDo83uYZEAún no hay calificaciones

- Planilla Cotización EconómicaDocumento40 páginasPlanilla Cotización EconómicaAnonymous dZDo83uYZEAún no hay calificaciones

- Analizando datos con Excel y SPSSDocumento5 páginasAnalizando datos con Excel y SPSSAnonymous dZDo83uYZEAún no hay calificaciones

- Proyecto de BiologiaDocumento10 páginasProyecto de BiologiaAnonymous dZDo83uYZEAún no hay calificaciones

- Certificado de TrabajoDocumento1 páginaCertificado de TrabajoAnonymous dZDo83uYZEAún no hay calificaciones

- Cardoso Faletto Dependencia y Desarrollo en ALDocumento39 páginasCardoso Faletto Dependencia y Desarrollo en ALAlexis Maximiliano CrisAún no hay calificaciones

- Caracteristicas de La Comunicacion AudiovisualDocumento12 páginasCaracteristicas de La Comunicacion AudiovisualJorge MoroteAún no hay calificaciones

- TOÑITODocumento108 páginasTOÑITOУайлдером Джиованни Чалько домAún no hay calificaciones

- Movimiento Armónico SimpleDocumento7 páginasMovimiento Armónico Simplewilgonza123456789Aún no hay calificaciones

- Distribuci N Del Peso de Una Viga en Sus ApoyosDocumento4 páginasDistribuci N Del Peso de Una Viga en Sus ApoyosKeiner HernándezAún no hay calificaciones

- Guia de Ejercicios #1 Trabajo y Potencia MecánicaDocumento3 páginasGuia de Ejercicios #1 Trabajo y Potencia MecánicasthefanyAún no hay calificaciones

- DISEÑO Y FABRICACIÓN DE UN AGITADORDocumento9 páginasDISEÑO Y FABRICACIÓN DE UN AGITADORJesus GarcíaAún no hay calificaciones

- Ensayo FlexionDocumento3 páginasEnsayo FlexionMaicol RojasAún no hay calificaciones

- Robot IndustrialDocumento7 páginasRobot IndustrialRicardo RobayoAún no hay calificaciones

- MovCantSisPartículasDocumento6 páginasMovCantSisPartículasBrandon ValdezAún no hay calificaciones

- Laboratorio 10 de Transferencia de CalorDocumento9 páginasLaboratorio 10 de Transferencia de Calorjose peñalbaAún no hay calificaciones

- Catalogo Iberval 2017 01 BOMBASDocumento24 páginasCatalogo Iberval 2017 01 BOMBASDemian CruzAún no hay calificaciones

- Termostato e Indicador de CalorDocumento4 páginasTermostato e Indicador de CalorCesar Angel de JHAún no hay calificaciones

- SDocumento37 páginasSivanchukAún no hay calificaciones

- Física General UNCPDocumento6 páginasFísica General UNCPMaykel Kristopher BautistaAún no hay calificaciones

- Soldadura Subacuatica FinalDocumento31 páginasSoldadura Subacuatica Finalmono100% (1)

- Bombeo MecanicoDocumento46 páginasBombeo MecanicolianAún no hay calificaciones

- Corte DirectoDocumento17 páginasCorte DirectoPercy AJAún no hay calificaciones

- Tractores Agricolas de CadenaDocumento14 páginasTractores Agricolas de CadenaEzequiel Perez MendozaAún no hay calificaciones

- Samaria 825 (RMA 1)Documento19 páginasSamaria 825 (RMA 1)Carlos RodriguezAún no hay calificaciones

- Lista Mayor Diesel 06-09-2015Documento37 páginasLista Mayor Diesel 06-09-2015Galsan Repuestos0% (1)

- Memoria Calculo Cimentacion PDFDocumento69 páginasMemoria Calculo Cimentacion PDFRulo CarsAún no hay calificaciones

- Oríficos: definición, ecuación general y principios hidráulicosDocumento8 páginasOríficos: definición, ecuación general y principios hidráulicosAntonio SerquenAún no hay calificaciones

- Grupo A-BDocumento85 páginasGrupo A-BKiara Riquez75% (4)

- Diferencial y Reducción FinalDocumento5 páginasDiferencial y Reducción Finalroger morales lazaroAún no hay calificaciones

- Pets de Instalacion de Tuberias de GasDocumento7 páginasPets de Instalacion de Tuberias de Gaswilson alexis zaquinaula bancesAún no hay calificaciones

- Fundamentos de Flujo MultifasicoDocumento41 páginasFundamentos de Flujo MultifasicoJetzeny RodriguezAún no hay calificaciones

- BITM3108 Introducción Producto Nuevo 824H (ASX00403)Documento7 páginasBITM3108 Introducción Producto Nuevo 824H (ASX00403)Diego Alonso Huaraca Baleriano100% (1)

- KASHIMA Portafolio Completo Mayo 2023Documento19 páginasKASHIMA Portafolio Completo Mayo 2023emerson daniel menbreño vanegasAún no hay calificaciones

- Trabajo de PernosDocumento6 páginasTrabajo de PernosGonzalo Ramos ChoquepataAún no hay calificaciones

- Jorge MFDocumento5 páginasJorge MFEilithAún no hay calificaciones

- Tipos de EsfuerzosDocumento1 páginaTipos de EsfuerzosAlvaro AndresAún no hay calificaciones