Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Equipos DT

Cargado por

RoyLoraGallardo0 calificaciones0% encontró este documento útil (0 votos)

11 vistas2 páginasDT

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoDT

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

11 vistas2 páginasEquipos DT

Cargado por

RoyLoraGallardoDT

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 2

EQUIPOS DE DIAGNÓSTICO TÉCNICO

DIAGNÓSTICO TÉCNICO

Consiste en un sistema mediante el cual se determinan las necesidades de mantenimiento o

reparación de un equipo, comparando sus parámetros de funcionamiento.

INTRODUCCIÓN

El sistema predictivo para el mantenimiento es un método profiláctico que no descansa en el

cumplimiento de una programación rígida de acciones como las que se realizan por el sistema

preventivo. Aquí lo que se programa y se cumple con obligación son las inspecciones de

diagnóstico técnico para la detección del estado técnico del sistema y la indicación sobre la

conveniencia o no de realización de alguna acción correctora.

MONITOREO DE LOS FALLOS

Las inspecciones de diagnóstico pueden ser programadas y ser cumplidas con cierta periodicidad

(monitoreo discreto) o pueden ejecutarse de forma constante con aparatos situados

permanentemente sobre la máquina (monitoreo continuo). El monitoreo tiene la ventaja de

indicar la ejecución de la acción correctora lo más cercana al estado límite del elemento o

sistema aprovechándose al máximo su vida útil. Por razones económicas y técnicas no siempre

es posible establecer el monitoreo continuo

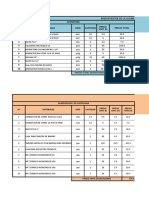

PARÁMETROS DE MONITOREO

Pueden ser parámetros básicamente de orden mecánico, eléctrico y químico; pero en

función del proceso y de los equipos y maquinaria estos pueden ser muy diversos, tal como

se muestra en la tabla siguiente.

PARÁMETROS MECÁNICOS

Vibraciones.- El medidor de vibración se utiliza para la medición de vibraciones y

oscilaciones en muchas máquinas e instalaciones o para el desarrollo de productos

(desde componentes a herramientas). La medición en sí misma aporta los siguientes

parámetros: aceleración de vibración, velocidad de vibración y desviación de vibración.

Estas magnitudes caracterizan la oscilación exactamente. El medidor de vibración es

portátil, los resultados pueden almacenarse parcialmente.

Velocidad.

El tacómetro es un dispositivo que mide las revoluciones (RPM) del rotor de un motor o

una turbina, velocidad de superficies y extensiones lineares. Son utilizados para llevar

un registro de las velocidades del elemento que tengamos en estudio, que nos permita

saber si está trabajando de forma adecuada, con esto evitamos que se detenga la

maquinaria, ya que le podríamos hacer un mantenimiento en el momento adecuado. La

última tecnología nos muestra dos tipos de tacómetros muy utilizados: el tacómetro

óptico y el tacómetro de contacto

Tensiones Mecánica.-

Medidor electrónico para medir la tensión de correas de distribución Trummeter

Trummeter es un instrumento de medición electrónico, que consta de en un sensor y

un microprocesador, que sirve para la medición de la tensión de las correas y para el

control de la fuerza del ramal en una transmisión por correa. Cuando se aplica un

impulso a una correa esta comienza el modo de vibración, entonces el medidor de

tensión capta una sonda de medición que proporciona la tensión de la correa y es

registrada por el sensor óptico del medidor Trummeter. La medición de los valores de

la fuerza de la tensión constante se realiza tomando los siguientes datos en cuenta la

masa de correa lineal y la longitud del ramal de correa libre. El resultado de medición se

visualiza de forma opcional en Hertzios, en Newton o en Pound-force (medida inglesa).

La medición de la tensión de la correa tan sólo puede llevarse a cabo con el

accionamiento desconectado y en paro

Presión.- Un manómetro es un instrumento de medida de la presión en fluidos (líquidos

y gases) en circuitos cerrados. Miden la diferencia entre la presión real o absoluta y la

presión atmosférica, llamándose a este valor, presión manométrica. A este tipo de

manómetros se les conoce también como "Manómetros de Presión".

Lo que realmente hacen es comparar la presión atmosférica (la de fuera, la atmósfera)

con la de dentro del circuito por donde circula al fluido. Por eso se dice que los

manómetros miden la presión relativa.

Temperatura. - Un pirómetro es un dispositivo capaz de medir la temperatura de una

sustancia sin necesidad de estar en contacto con ella. El término se suele aplicar a

aquellos instrumentos capaces de medir temperaturas superiores a los 600 grados

celsius. El rango de temperatura de un pirómetro se encuentra entre -50 grados

celsius hasta +4000 grados celsius. Una aplicación típica es la medida de la temperatura

de metales incandescentes en molinos de acero o fundiciones.

PARÁMETROS ELÉCTRICOS

Voltaje, frecuencia y amperaje

Un multímetro digital (DMM) es una herramienta de prueba usada para medir dos o

más valores eléctricos, principalmente tensión (voltios), corriente (amperios) y

resistencia (ohmios). Es una herramienta de diagnóstico estándar para los técnicos de

las industrias eléctricas y electrónicas.

Los multímetros digitales combinan las capacidades de prueba de los medidores

unifuncionales: el voltímetro (para medir voltios), amperímetro (amperios) y ohmímetro

(ohmios). A menudo, tienen varias características adicionales especializadas u opciones

avanzadas. Por lo tanto, los técnicos con necesidades específicas pueden buscar un

modelo destinado a tareas particulares.

También podría gustarte

- Central Hidroelctrica La PelotaDocumento40 páginasCentral Hidroelctrica La PelotaCesar Sialer Diaz100% (4)

- Proyecto de Instalación Eléctrica de Una EscuelaDocumento28 páginasProyecto de Instalación Eléctrica de Una EscuelaAlejandro100% (4)

- Practica 2 Alternador TrifasicoDocumento16 páginasPractica 2 Alternador TrifasicoAlex Chuckybatman100% (1)

- Historia 2Documento3 páginasHistoria 2RoyLoraGallardoAún no hay calificaciones

- Historia 2Documento3 páginasHistoria 2RoyLoraGallardoAún no hay calificaciones

- Historia 2Documento3 páginasHistoria 2RoyLoraGallardoAún no hay calificaciones

- Historia 2Documento3 páginasHistoria 2RoyLoraGallardoAún no hay calificaciones

- Historia 1Documento2 páginasHistoria 1RoyLoraGallardoAún no hay calificaciones

- Construccion de Un Brazo Robot de 5 Grados de Libertad Con Actuadores de Posicion Telemanipulado Via AndroidDocumento6 páginasConstruccion de Un Brazo Robot de 5 Grados de Libertad Con Actuadores de Posicion Telemanipulado Via AndroidRoyLoraGallardoAún no hay calificaciones

- Adaptador PCI Express Inalámbrico de Doble Banda AC1300Documento1 páginaAdaptador PCI Express Inalámbrico de Doble Banda AC1300RoyLoraGallardoAún no hay calificaciones

- HistoriaDocumento3 páginasHistoriaRoyLoraGallardoAún no hay calificaciones

- Dinamica de Brazo de RobotDocumento11 páginasDinamica de Brazo de RobotJulio Cesar Gonzalez GarciaAún no hay calificaciones

- Historia 2Documento3 páginasHistoria 2RoyLoraGallardoAún no hay calificaciones

- Construccion de Un Brazo Robot de 5 Grados de Libertad Con Actuadores de Posicion Telemanipulado Via AndroidDocumento6 páginasConstruccion de Un Brazo Robot de 5 Grados de Libertad Con Actuadores de Posicion Telemanipulado Via AndroidRoyLoraGallardoAún no hay calificaciones

- Simulador 1Documento10 páginasSimulador 1tizico5000Aún no hay calificaciones

- Brochure Robot m5 Edu HLDocumento3 páginasBrochure Robot m5 Edu HLVictor Manuel Perez EsquivelAún no hay calificaciones

- 7 #De JabalinasDocumento1 página7 #De JabalinasRoyLoraGallardoAún no hay calificaciones

- Instalacion Electrica de EdificioDocumento28 páginasInstalacion Electrica de EdificioRolyBernalAún no hay calificaciones

- 9 Otros OpcionalesDocumento90 páginas9 Otros OpcionalesRoyLoraGallardoAún no hay calificaciones

- 7 #De JabalinasDocumento1 página7 #De JabalinasRoyLoraGallardoAún no hay calificaciones

- Pre Supuesto SDocumento15 páginasPre Supuesto SJoel VillcaAún no hay calificaciones

- Movimientos y Estaciones de La TierraDocumento3 páginasMovimientos y Estaciones de La TierraRoyLoraGallardoAún no hay calificaciones

- PROYECTOSDocumento5 páginasPROYECTOSRoyLoraGallardoAún no hay calificaciones

- 9 Otros OpcionalesDocumento90 páginas9 Otros OpcionalesRoyLoraGallardoAún no hay calificaciones

- Via LacteaDocumento4 páginasVia LacteaRoyLoraGallardoAún no hay calificaciones

- Circuitos de iluminación, tomas y fuerza plano eléctrico oficina 2 pisosDocumento6 páginasCircuitos de iluminación, tomas y fuerza plano eléctrico oficina 2 pisosRoyLoraGallardoAún no hay calificaciones

- Tipos de Aceite123456Documento2 páginasTipos de Aceite123456RoyLoraGallardoAún no hay calificaciones

- Movimientos y Estaciones de La TierraDocumento3 páginasMovimientos y Estaciones de La TierraRoyLoraGallardoAún no hay calificaciones

- NokiaDocumento8 páginasNokiaRoyLoraGallardoAún no hay calificaciones

- MareaDocumento3 páginasMareaRoyLoraGallardoAún no hay calificaciones

- 4 Demanda Máxima en ViviendasDocumento2 páginas4 Demanda Máxima en Viviendasdiego serranoAún no hay calificaciones

- 3 Planilla Equipos de Fuerza-1Documento1 página3 Planilla Equipos de Fuerza-1RoyLoraGallardoAún no hay calificaciones

- Informe Fisica 3. Leyes de KirchhoffDocumento5 páginasInforme Fisica 3. Leyes de KirchhoffNikolas Barreto VanegasAún no hay calificaciones

- Spa SS 410-5783-3 BDocumento81 páginasSpa SS 410-5783-3 BAlejandro Torres PérezAún no hay calificaciones

- Informe de Mantenimiento (Caja de Alimentación)Documento1 páginaInforme de Mantenimiento (Caja de Alimentación)Dario RoncalAún no hay calificaciones

- Experimento N°4 Campo Electrico Fisica Ii 2023-IDocumento8 páginasExperimento N°4 Campo Electrico Fisica Ii 2023-IJOSE RODRIGO JIMENEZ VALDIVIAAún no hay calificaciones

- Horno EléctricoDocumento27 páginasHorno EléctricoLeonardo Paul ZavaletaAún no hay calificaciones

- TIF Avance Con MetodologiaDocumento13 páginasTIF Avance Con MetodologiaRENATO JUDA POLO AÑORGAAún no hay calificaciones

- Los Generadores MarxDocumento5 páginasLos Generadores MarxMartinez SaulAún no hay calificaciones

- Examen BalotarioDocumento3 páginasExamen BalotarioJheysson Calderon JuscamaytaAún no hay calificaciones

- Criterio de Evaluacion Primer ProyectoDocumento4 páginasCriterio de Evaluacion Primer ProyectoManuel Molina KorsAún no hay calificaciones

- ModulaciónDocumento8 páginasModulaciónKeiwuer VmAún no hay calificaciones

- Estrella 9 PuntasDocumento1 páginaEstrella 9 PuntasOscar IvanAún no hay calificaciones

- Modelo de Una Máquina Sincronía de Polos Salientes Con Devanados AmortiguadoresDocumento17 páginasModelo de Una Máquina Sincronía de Polos Salientes Con Devanados AmortiguadoresandresdlatmAún no hay calificaciones

- REX640 Oper 2NGA000155 ESaDocumento140 páginasREX640 Oper 2NGA000155 ESaProteccion MedicionAún no hay calificaciones

- Manual Reloj DespertadorDocumento8 páginasManual Reloj DespertadorJoseph LewisAún no hay calificaciones

- ED-SAS-025 Estandar de Aislamiento Bloqueo y Señalización - Rev.02Documento24 páginasED-SAS-025 Estandar de Aislamiento Bloqueo y Señalización - Rev.02EstefanyAún no hay calificaciones

- Conexion Gener PDFDocumento1 páginaConexion Gener PDFMARCELO MONTENEGROAún no hay calificaciones

- Cambio de Giro de Un Motor TrifásicoDocumento11 páginasCambio de Giro de Un Motor TrifásicoEpicMusicAún no hay calificaciones

- Motor de Corriente Continua - Wikipedia, La Enciclopedia LibreDocumento4 páginasMotor de Corriente Continua - Wikipedia, La Enciclopedia LibreivanAún no hay calificaciones

- Plan de RestablecimientoDocumento21 páginasPlan de RestablecimientoanibalAún no hay calificaciones

- Tema 2 Conversor AC - DC - VDocumento25 páginasTema 2 Conversor AC - DC - VjanetAún no hay calificaciones

- Comprobación de InstrumentosDocumento8 páginasComprobación de Instrumentoselio custodio huachacaAún no hay calificaciones

- Red Eléctrica No LinealDocumento3 páginasRed Eléctrica No LinealLuthekLudelAlfaro0% (1)

- Entregable 1 Electricidad y Magnetismo Semana 2Documento11 páginasEntregable 1 Electricidad y Magnetismo Semana 2Mario Gil Manzo LiraAún no hay calificaciones

- Fuente Simetrica RegulableDocumento9 páginasFuente Simetrica RegulableJouleshans BradleyAún no hay calificaciones

- Practica 2 Electricidad OthmaneDocumento14 páginasPractica 2 Electricidad Othmaneothmane RimeAún no hay calificaciones

- Manual IngenieriaDocumento41 páginasManual Ingenieriaasi midobarAún no hay calificaciones

- Investigacion de Accidente (Mauro Dutrenit) - TCH v2Documento8 páginasInvestigacion de Accidente (Mauro Dutrenit) - TCH v2Hugo CastroAún no hay calificaciones