Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Manual Serie R

Cargado por

Enrique WassmerTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Manual Serie R

Cargado por

Enrique WassmerCopyright:

Formatos disponibles

YX18/YX23

COLD ROLLING MILLS

MANUAL DE OPERACIÓN SERIE R

Grupo Ferromax / Departamento Técnico 1

CONTENIDO

Pág.

PROCESO DE PRODUCCION……………………………………………………………………………………………………..………….. 03

DIAGRAMA DE FLUJO……………………………………………………………………………………………………………..…………… 04

PARTES DE LA MAQUINA…………………………………………………………………………………………………………..………… 04

IDENTIFICACION Y DESCRIPCION DE LOS COMPONENTES………….………………………………………………..…….. 05

UNCOILER……………………………………………………………………………………………………………………………..……..…….. 05

PANEL DE CONTROL DEL UNCOILER…………………………………………………………………………………….……………… 07

COMPONENTES ELECTRICOS DEL PANEL DE CONTROL DEL UNCOILER……………………………………….………. 09

SISTEMA HIDRAULICO DEL UNCOILER…………………………………………………………………………………………………. 11

MESA FORMADORA (FORMING)…………………………………………………………….…………………………………………… 14

PROCESOS DE CALIBRACION……………………………………………………………………………………………………………….. 17

PROCESO DE CALIBRACION DE CUCHILLAS…………………………………………………………………………………….……. 19

PRENSA DE CORTE………………………………………………………………………………………………………………………………. 22

SISTEMA HIDRAULICO DE PRENSA DE CORTE………………………………………………………………………….………….. 24

PANEL DE CONTROL……………………………………………………………………………………………………….…………………… 26

COMPONENTES ELECTRICOS DEL PANEL DE CONTROL………………………………………………………………….……. 28

OPERACIÓN DEL PANEL DE ENTRADAS Y SALIDAS (I.O.P)……………………………………………………………………. 30

PROCESO PARA AJUSTAR LA LONGITUD……………………………………………………………………………………………… 36

FALLAS COMUNES…………………………………………………………………………………………………………………………..….. 37

ACTIVIDADES DE MANTENIMIENTO……………………………………………………………………………………………………. 41

Grupo Ferromax / Departamento Técnico 2

PROCESO DE PRODUCCION

OPERACIÓN

1- Seleccionar la materia prima a producir (bobina), con ayuda del Montacargas colocar la bobina

en la plataforma del Coilcar asegurándonos de que esta quede centrada.

2- En el panel de control, encender el motor de la bomba hidráulica e introducir la bobina con

ayuda de las funciones de Forward (Adelante), Reverse (Atrás), Up (Arriba) y Down (abajo)

realizarlo con cuidado para no dañar la materia prima.

3- Fijar la bobina a la mordaza con ayuda de la función hidráulica de Expand.

4- Colocar el brazo de soporte del Uncoiler.

5- Retornar el Coilcar a la posición de inicio, dejar abajo la base de este y apagar la bomba

hidráulica.

6- Presionar Forward para que el sentido de giro de la bobina sea hacia adelante y ajustar la

velocidad con ayuda del potenciómetro, tomando en cuenta el tamaño de la bobina (A mayor

tamaño menos velocidad y a menor tamaño mayor velocidad).

7- Manualmente llevar la lámina a la mesa de centrado y ajustar las guías de acuerdo a la materia

prima a producir (Estándar o Súper Ancha).

8- En el panel de control seleccionar el perfil que se producirá en la función Layer Select (Up perfil

ondulado y Down perfil Estructural)

9- Encender la bomba hidráulica de la prensa de corte y colocar la cuchilla de acuerdo al perfil que

produciremos (Cuchilla abajo perfil ondulado y Cuchilla arriba perfil Estructural) apagar la

bomba.

10- Seleccionar modo manual y presionar Forward para que el motor principal haga girar los rodos

formadores hacia adelante, ajustar la velocidad a un 20%.

11- Utilizando la botonera anexa al panel (Forward, Reverse, Stop y Emergency) introducir la lámina

a la mesa formadora, observar que la lámina no presente dobleces o reventaduras que puedan

detener el flujo.

12- Encender el impresor y colocarlo en la posición correcta según el perfil que estemos

produciendo.

13- Seleccionar el mensaje a imprimir.

14- Introducir la cantidad y medida de láminas que se producirán en DATA SETTING

15- Seleccionar Modo Automático y presionar RUNNING.

16- Si vamos a iniciar una producción presionar RESTART, si continuaremos una producción que ya

hemos iniciado presionar CONTINUE.

17- Con ayuda del patrón y la cinta métrica controlar las medidas de lámina producida (Longitud,

ancho total, ancho útil, altura de cresta y pestaña)

Grupo Ferromax / Departamento Técnico 3

EL DIAGRAMA DE FLUJO ES EL SIGUIENTE

MESA DE

BOBINA UNCOILER RODOS DE

CENTRADO

ENTRADA

MESA FORMADORA EN FRIO

RACKS PRENSA DE CORTE

SENCILLA O DOBLE (FORMING)

IMPRESIÓN DE MARCA

PARTES DE LA MAQUINA

Grupo Ferromax / Departamento Técnico 4

IDENTIFICACION Y DESCRIPCION DE COMPONENTES

UNCOILER

DESCRIPCION DE COMPONENTES

1- UNCOILER Nº1

Es el primer Uncoiler de la línea de producción y es utilizado para des embobinar la materia

prima de forma automática, se sugiere sea utilizado para el perfil de arriba (Ondulado).

2- UNCOILER Nº2

Segundo Uncoiler de la línea de producción y es utilizado para des embobinar la materia prima

de forma automática, se sugiere sea utilizado para el perfil de abajo (Estructural).

3- BRAZO DE ACCIONAMIENTO MODO AUTOMATICO

Es el encargado de realizar el movimiento oscilante, para accionar el sensor inductivo de acuerdo

a la demanda de materia prima de la máquina. Si el brazo está en posición de reposo el sensor

tiene encendida la luz, si el brazo se levanta la luz del sensor tiene que apagarse.

4- SENSOR INDUCTIVO

Es el encargado de generar la señal para que el Uncoiler des embobine la materia prima de forma

automática.

5- INTERRUPTOR DE PROTECCION

Los Breaker hacen la misma función que los fusibles, con la ventaja que estos pueden ser

restaurados manualmente en lugar de tener que reemplazarlos, cuando se ve sometido a una

sobrecarga se dispara protegiendo el circuito eléctrico.

6- SOPORTE PARA MATERIA PRIMA DE UNCOILER Nº1

Es un anexo del Uncoiler Nº2 que va ubicado en la parte superior, que tiene la función de ayudar

a que la materia prima del Uncoiler Nº1 circule con facilidad sobre este.

Grupo Ferromax / Departamento Técnico 5

7- MATERIA PRIMA (BOBINA DE ACERO)

Lamina de acero recubierta con Zinc y Aluminio utilizada para la fabricación de techos a la

medida exacta, los espesores que se fabrican son (0.30mm – 0.55 mm).

8- SOPORTE DE UNCOILER

Aumenta la capacidad para soportar el peso de la Materia Prima en el Uncoiler.

9- COILCAR

Es la parte de Uncoiler encargada de recibir la materia prima para mantenerla centrada y segura

para ser introducida a las mordazas del Uncoiler.

10- BASE DE COILCAR PARA MATERIA PRIMA

Es la encargada de centrar y alojar la bobina para ser manipulada mediante las funciones

hidráulicas del coilcar y facilitar colocarla en las mordazas del Uncoiler.

11- PROTECCION DE MANGUERAS HIDRAULICAS

La función principal es proteger las mangueras del sistema hidráulico del Coilcar, pero además

mantiene ordenadas y fijas las mangueras ayudándoles en el movimiento que realiza el Coilcar

hacia adelante y atrás.

12- RIEL DE COILCAR

Encargado de guiar el Coilcar en el movimiento hacia adelante y atrás.

13- BASE DE UNCOILER Nº1

Estructura que le ayuda al Uncoiler Nº1 a elevar su altura para facilitar y disminuir la longitud que

debe de recorrer la lámina para pasar sobre el Uncoiler Nº2

14- GUIAS DE COILCAR DE SUBIR Y BAJAR

Le proporcionan la estabilidad a la base del Coilcar para que no tenga movimiento lateral

facilitando el movimiento lineal.

15- CILINDRO DE SUBIR Y BAJAR

Es un actuador del sistema hidráulico del Uncoiler, que se utiliza para realizar el movimiento

lineal (Arriba/Abajo) de la Materia Prima (Bobina).

16- MORDAZAS DE UNCOILER

Encargadas de alojar y sujetar a la materia prima para realizar el movimiento giratorio,

Grupo Ferromax / Departamento Técnico 6

PANEL DE CONTROL DEL UNCOILER

Es la parte del Uncoiler donde se encuentran los Pulsadores, manetas, potenciómetros e interruptores

del circuito de control para que el usuario realiza las funciones de operación.

DESCRIPCION DE COMPONENTES

1- INTERRUPTOR DE ENCENDIDO Y APAGADO.

Es el encargado de abrir o cerrar el paso de la corriente hacia los componentes del circuito de

potencia y control.

2- PILOTO DE ENCENDIDO (POWER INDICADOR).

Encendido: Indica que el Interruptor de encendido y apagado se ha accionado al estado ON y

que ha permitido el paso del suministro de Voltaje.

Apagado: Indica que el interruptor de encendido y apagado se ha accionado al estado OFF y que

se ha interrumpido el paso del suministro de voltaje

3- PILOTO DE GIRO HACIA ADELANTE (FORWARD INDICADOR).

Indica que se ha accionado el pulsador de giro hacia adelante y que el motor está listo para

recibir una señal de arranque para funcionar en esa dirección.

4- PILOTO DE GIRO HACIA ATRÁS (BACKWARD INDICADOR).

Indica que se ha accionado el pulsador de giro hacia atrás y que el motor está listo para recibir

una señal de arranque para funcionar en esa dirección.

5- PILOTO DE BOMBA HIDRAULICA (PUMP INDICADOR).

Nos indica si la bomba hidráulica se encuentra encendida o apagada.

6- MANETA DE ABRIR/CERRAR MORDAZAS (LOOSE/EXPAND).

Cuando el motor de accionamiento de la Bomba Hidráulica esta encendido y se acciona esta

maneta, es posible mediante el cilindro hidráulico realizar las funciones de abrir y cerrar las

mordazas.

Grupo Ferromax / Departamento Técnico 7

7- PULSADOR DE GIRO HACIA ADELANTE (RUNNING FORWARD).

Dispositivo utilizado para encender el relé que controla el sentido de giro hacia adelante del

motor principal del Uncoiler.

8- PULSADOR DE GIRO HACIA ATRÁS (RUNNING BACKWARD).

Dispositivo utilizado para encender el relé que controla el sentido de giro hacia atrás del motor

principal del Uncoiler.

9- PULSADOR DE ENCENDIDO DE BOMBA HIDRAULICA (PUMP START).

Dispositivo utilizado para encender el relé que controla el contactor del motor de

accionamiento de la bomba hidráulica.

10- MANETA DE SUBIR/BAJAR COILCAR (UP/CAR/DOWN).

Cuando el motor de accionamiento de la Bomba Hidráulica esta encendido y se acciona esta

maneta, es posible mediante el cilindro hidráulico realizar las funciones de Subir y bajar el

Coilcar.

11- POTENCIOMETRO DE REGULACION DE VELOCIDAD (SLOW – FAST).

Dispositivo que sirve para ajustar la consigna de Frecuencia del Variador y controlar así la

velocidad del motor principal del Uncoiler.

12- PULSADOR PARA PARAR GIRO ADELANTE/ATRÁS (RUNNING STOP).

Dispositivo utilizado para apagar el relé que controla el sentido de giro del motor principal del

Uncoiler.

13- PULSADOR PARA PARAR BOMBA HIDRAULICA (PUMP STOP).

Dispositivo utilizado para apagar el relé que controla el contactor del motor de accionamiento

de la bomba hidráulica.

14- MANETA DE ADELANTE/ATRÁS DEL COILCAR (FORWARD/CAR/BACKWARD).

Cuando el motor de accionamiento de la Bomba Hidráulica esta encendido y se acciona esta

maneta, es posible mediante el motor hidráulico realizar las funciones de mover hacia Adelante

y Atrás en el Coilcar.

15- BOTON DE PARO DE EMERGENCIA (EMERGENCY STOP).

Dispositivo de seguridad que tiene la función de parar tanto el sistema de potencia como de

control cuando ocurre un evento que atente contra la seguridad de una persona o de algún

componente de la máquina.

Grupo Ferromax / Departamento Técnico 8

COMPONENTES ELECTRICOS DEL PANEL DE CONTROL DEL UNCOILER

DESCRIPCION DE COMPONENTES

1- VARIADOR DE FRECUENCIA

Es el componente que varía la frecuencia de la red (60 Hz) desde 0 – 60 Hz para controlar la

velocidad del motor principal del Uncoiler.

2- TRANSFORMADOR DE VOLTAJE

Es el encargado de reducir el voltaje de alimentación (460Vac) al voltaje de operación del circuito

de control (230Vac).

3- FUENTE DE VOLTAJE

Encargada de suministrar los 24 Vdc para la alimentación de los componentes del circuito de

control del Uncoiler.

4- CONTACTOR DEL MOTOR DE ACCIONAMIENTO DE BOMBA HIDRAULICA

Componente electromecánico que tiene la función de suministrar o interrumpir el paso de

voltaje hacia el motor eléctrico de la bomba hidráulica.

5- AUTOMATA

La función de este interruptor es proteger el circuito de control cuando ocurre un cortocircuito

en alguno de los componentes.

6- RELE DE BOMBA HIDRAULICA

Es un dispositivo electromecánico encargado de controlar el encendido y apagado del contactor

que gobierna el motor de accionamiento de la bomba del sistema hidráulico.

Grupo Ferromax / Departamento Técnico 9

7- RELE DE GIRO HACIA DELANTE

Es un dispositivo electromecánico que se encarga de abrir o cerrar el circuito de accionamiento

del motor principal en modo automático en el sentido hacia adelante.

8- RELE DE GIRO HACIA ATRÁS

Es un dispositivo electromecánico que se encarga de abrir o cerrar el circuito de accionamiento

del motor principal en modo automático en el sentido hacia atrás.

9- RELE DE ACCIONAMIENTO DE GIRO AUTOMATICO

Es un dispositivo electromecánico que se acciona por medio del sensor inductivo y que se

encarga de abrir o cerrar la señal de RUN del Variador de Frecuencia ya sea hacia adelante o

hacia atrás.

10- BORNERA DEL CIRCUITO DE CONTROL 24Vdc

Conjunto de bornes donde se encuentran conectados los cables que van hacia las

electroválvulas del sistema hidráulico, además las líneas de alimentación del sensor inductivo.

11- RELE DE SOBRECARGA

Tal como su nombre lo indica en el encargado de proteger el motor eléctrico de una sobrecarga

mecánica que ocasione una elevación de corriente en las líneas del mismo.

12- BORNERA DE ALIMENTACION PRINCIPAL

Conjunto de bornes donde se conectan las líneas de alimentación del Uncoiler

13- BORNERA DE CONEXIÓN DEL MOTOR PRINCIPAL

Conjunto de bornes donde se conectan los tres cables de alimentación del motor principal.

14- BORNERA DEL MOTOR DE LA BOMBA HIDRAULICA

Conjunto de bornes donde se conectan los tres cables de alimentación del motor eléctrico que

acciona la bomba hidráulica.

Grupo Ferromax / Departamento Técnico 10

SISTEMA HIDRAULICO DEL UNCOILER

DESCRIPCION DE LOS COMPONENTES

1- CILINDRO HIDRAULICO DE ABRIR/CERRAR

Es un actuador del sistema hidráulico, que se utiliza para realizar el movimiento lineal

(Abrir/Cerrar) de las mordazas.

2- VISOR DEL TANQUE HIDRAULICO

Nos facilita el control del nivel de aceite, se recomienda que el nivel no sea menos de ¼ del

visor.

3- TANQUE HIDRAULICO

Es el encargado de mantener almacenado el aceite hidráulico.

4- MANGUERAS DE ALTA PRESION

Esta es la encargada de distribuir y soportar la presión de aceite generada por la bomba hacia el

block de la electroválvula.

5- ELECTROVALVULAS

Es una válvula electromecánica, que tiene como función controlar y dirigir el flujo del aceite

hacia los actuadores hidráulicos (Cilindros y motores).

6- VALVULA REGULADORA DE PRESION

Es un dispositivo de accionamiento mecánico que nos permite reducir o aumentar la presión del

sistema hidráulico.

7- ELECTROVALVULA DE ALIVIO

Es una válvula electromecánica, que tiene como función abrir y cerrar el paso de aceite que está

retornando hacia el tanque con el objetivo de elevar la presión del sistema y de esta manera

hacer funcionar un actuador hidráulico.

Grupo Ferromax / Departamento Técnico 11

8- BLOQUE DE ELECTROVALVULAS

Es el encargado de alojar a las electroválvulas y los componentes de regulación de presión,

internamente cuenta con los conductos de distribución de aceite.

9- MOTOR DE ACCIONAMIENTO DE BOMBA HIDRAULICA

Es el encargado de hacer girar la bomba hidráulica

DIAGRAMA HIDRAULICO DE UNCOILER

Grupo Ferromax / Departamento Técnico 12

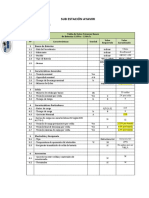

Nº CANTIDAD NOMBRE ESPECIFICACION

01 1 Tanque de aceite hidráulico 75 litros

02 1 Medidor de nivel de aceite YWZ-80T

03 1 Filtro de aire QUQ2-1.0X10

04 1 Bomba de aceite CBN-E310

05 1 Motor Y2-100L2-4B5,

3KW/460V/60HZ

06 1 Filtro de aceite RFA-40X30

07 1 Manguera A13 II –XXXX

08 1 Manguera A16 II – XXXX

09 1 Electroválvula de alivio DBW10B

10 1 Manómetro 0-16 MPa, ¼

11 2 Electroválvulas direccionales (Forward/Reverse y Expand/loosen) 4WE6J

12 1 Electroválvula direccional (Up/Down) 4WE6E

13 2 Válvulas Piloto Z2S2

14 1 Válvula Piloto con balanceador MHA-01-C-30

INFORMACION TECNICA

DESCRIPCION ESPECIFICACION

Motor bomba hidráulica 3 KW, 1430 RPM

Filtro de aceite hidráulico RFA - 40x20

Capacidad del tanque 75 litros

Presión del sistema 8 MPa (1000 psi)

Presión de trabajo 12 MPa (1500 psi)

Caudal 15 Lts/min

Motor principal 7.5 KW

Diámetro de mordaza cerrada 47.90 cm

Diámetro de mordaza abierta 55.10 cm

Capacidad 6 Ton

Desplazamiento Arriba y Abajo del Max 450 mm

coilcar

Desplazamiento Atrás y Adelante del Max 2000 mm

coilcar

Voltaje de potencia 460 Vac

Voltaje de Control 24 Vdc

Aceite hidráulico N46

Aceite de transmisión (Caja SAE 85W90 API GL-4 o GL-5

reductora)

Grupo Ferromax / Departamento Técnico 13

MESA FORMADORA (FORMING)

Es la parte de la maquina encargada de realizar el proceso de rolado en frio de la lámina.

ESTRUCTURA DE TRABAJO

La sección de formado está compuesto de ejes, rodos formadores y espaciadores. Los rodos han sido

tratados térmicamente y aleados con cromo, lo que incrementa la dureza y extiende la vida útil.

DESCRIPCION DE COMPONENTES

1- GUILLOTINA

Herramienta utilizada para realizar el corte de la lámina de forma manual, está ubicada al inicio

de la mesa formadora. Se tiene que conocer la distancia entre la guillotina y las cuchillas de la

prensa de corte con la finalidad de no tener ningún desperdicio cuando realizamos el corte al

final de la producción.

Grupo Ferromax / Departamento Técnico 14

2- MESA DE CENTRADO

Parte de la mesa formadora donde se realizan los ajustes previos a la producción del ancho de la

MP a producir (914 mm o 1220 mm).

3- SET DE RODOS FORMADORES

Son los encargados de transformar la MP (lámina lisa) a producto terminado (Lamina E-25 y

Ondulada), por medio del proceso de rolado en frio. El proceso comienza formando del centro

hacia afuera.

4- TUERCAS DE AJUSTE LATERAL

Por medio de estas tuercas se realiza el ajuste de los rodos lateralmente, para realizar cualquier

ajuste es necesario contar con un calibrador de espesores tipo lainas y tener un centro de

referencia ya que puede necesitar ajuste el set de rodos de abajo o el de arriba.

5- TAPADERAS DE PROTECCION

Es la parte de la mesa formadora encargada de brindar la seguridad tanto para los operadores o

personas ajenas a la producción como a los rodos formadores de objetos que puedan caer

dentro del proceso de rolado.

6- BARRAS TENSORAS

Su misión es mantener rígida la estructura de la mesa de formado para evitar que el movimiento

rotacional de los rodos desajuste el centro de estos.

7- MOTOR PRINCIPAL 11 KW, 460 V/60 Hz

Es el encargado de transmitir el giro rotacional a la caja reductora.

8- CAJA REDUCTORA

Es la encargada de reducir las RPM del motor principal (1450.8 RPM) a 36 RPM mediante el juego

de engranajes, con el fin de mantener la velocidad de salida en un régimen cercano al ideal para

el buen funcionamiento.

9- CADENAS DE TRANSMISION

Encargadas de transmitir el giro hacia los ejes de transmisión y estos a su vez hagan giran los

rodos formadores.

10- PERNOS DE REGULACION DEL MOTOR PRINCIPAL

Ajustan la tensión de la cadena del motor principal, mediante el empuje lineal del motor.

11- EJE DE TRANSMISION

Es el encargado de transmitir el giro rotacional del motor principal hacia los ejes de transmisión

de los rodos formadores mediante las cadenas (Maquina doble), en las maquinas sencillas no

cuenta con este componente ya que la transmisión es directa desde el motor hacia el eje de los

rodos formadores.

12- TAMBOR DE ACOPLE

En el mecanismo mediante el cual se realiza el acople de la transmisión de acuerdo al perfil

seleccionado (Maquina doble).

13- HORQUILLA DE CAMBIO

Es la encargada de mover el tambor de acople mediante el movimiento de la palanca selectora.

14- ENCODER

Parte de la mesa formadora encargada de realizar el conteo lineal de la lámina.

15- PALANCA DE CAMBIO DE TRANSMISION DE PERFIL

Encargada de realizar el empuje del tambor de cambio mediante el movimiento de la horquilla.

Grupo Ferromax / Departamento Técnico 15

MEDIDAS DEL PERFIL ESTRUCTURAL

MEDIDAS DE PERFIL ONDULADO

INFORMACION TECNICA

DESCRIPCION ESPECIFICACION

Motor principal 11 KW, 460V/60HZ, 1450.8 RPM

Caja reductora 36 RPM

Dimensiones de la mesa formadora (13763x2000x1600) mm

Pasos para el rolado Estructural 22 Estaciones

Pasos para el rolado ondulado 24 Estaciones (Maquina doble)

22 Estaciones (Maquina sencilla)

Velocidad de trabajo 14 mts/min

Peso de la estructura 17 Ton Aproximadamente

Rango de espesores 0.30mm – 0.55mm

Rango de ancho de materia prima 914 mm – 1220 mm

Aceite de caja reductora SAE 85W90 API GL-4 o GL-5

Grasa Nº2 Base Lithium

Grupo Ferromax / Departamento Técnico 16

PROCESO DE CALIBRACION DE PERFIL E-25 STD Y S/A.

1- Limpiar los rodos formadores completamente de polvo o suciedades.

2- Ajustar las guías de la mesa de centrado según el ancho de la MP a producir (S/A o STD).

3- Calibrar los rodos de las estaciones Nº 1 hasta la Nº 20 y la Nº 22 según el espesor que se

producirá.

4- Calibrar la estación Nº 21 entre los cuadrados de los toolings a 12 mm para asegurarnos que el

rodo de arriba quede paralelo al de abajo.

5- Ajustar el ancho total y ancho útil con ayuda de la estación Nº 21.

Nota: Los resultados del proceso pueden variar según la experiencia de la persona que lo realice,

apoyarse siempre del patrón para verificar la forma, si no coincide como MIN un 90% se tienen

que realizar pequeños ajustes.

PROCESO 1 DE CALIBRACION DE PERFIL ONDULADO STD (MAQUINA DOBLE).

1- Limpiar los rodos formadores completamente de polvo o suciedades.

2- Ajustar las guías de la mesa de centrado al ancho para MP STD.

3- Calibrar los rodos de las estaciones Nº 1 hasta Nº 18, Nº 20 y de la Nº 22 hasta la Nº 24 según el

espesor de la MP que se producirá.

4- Marcar la cabeza de los pernos de regulación con una línea del centro hacia afuera desde la

estación Nº 4 hasta Nº 17.

5- Girar en sentido anti horario los pernos de regulación marcados 1 ½ vuelta.

6- Calibrar las estaciones Nº 19 y Nº 21 entre los cuadrados de los toolings a 12 mm para

asegurarnos que el rodo de arriba quede paralelo al de abajo.

7- Ajustar el ancho total y ancho útil con ayuda de las estaciones Nº 19 y Nº 21.

Nota: Los resultados del proceso pueden variar según la experiencia de la persona que lo realice,

apoyarse siempre del patrón para verificar la forma, si no coincide como MIN un 90% se tienen que

realizar pequeños ajustes.

PROCESO 2 DE CALIBRACION DE PERFIL ONDULADO STD (MAQUINA DOBLE).

1- Limpiar los rodos formadores completamente de polvo o suciedades.

2- Ajustar las guías de la mesa de centrado al ancho para MP STD.

3- Calibrar los rodos de las estaciones Nº 1 hasta Nº 18, Nº 20 y de la Nº 22 hasta la Nº 24 según el

espesor de la MP que se producirá.

4- Levantar la estación Nº 19 y Nº 20 totalmente y bajarlas después que la lámina haya pasado

entre ellas.

5- Alinear las mini estaciones y calibrarlas a 0.50 mm

6- Ajustar el ancho total y ancho útil con ayuda de las estaciones Nº 19 y Nº 21.

Nota: Los resultados del proceso pueden variar según la experiencia de la persona que lo realice,

apoyarse siempre del patrón para verificar la forma, si no coincide como MIN un 90% se tienen que

realizar pequeños ajustes.

Grupo Ferromax / Departamento Técnico 17

PROCESO DE CALIBRACION DE PERFIL ONDULADO STD (MAQUINA SENCILLA).

1- Limpiar los rodos formadores completamente de polvo o suciedades.

2- Ajustar las guías de la mesa de centrado.

3- Calibrar los rodos de las estaciones Nº 1 hasta Nº 20, Nº 22 según el espesor de la MP que se

producirá.

4- Ajustar el ancho total y ancho útil con ayuda de la estación Nº 21.

Nota: Los resultados del proceso pueden variar según la experiencia de la persona que lo realice,

apoyarse siempre del patrón para verificar la forma, si no coincide como MIN un 90% se tienen que

realizar pequeños ajustes.

PROCESO DE CALIBRACION DE PERFIL ONDULADO S/A (MAQUINA DOBLE).

1- Limpiar los rodos formadores completamente de polvo o suciedades.

2- Ajustar las guías de la mesa de centrado al ancho para MP S/A.

3- Calibrar los rodos de las estaciones Nº 1 hasta Nº 18, Nº 20 y de la Nº 22 hasta la Nº 24 según el

espesor de la MP que se producirá.

4- Calibrar las estaciones Nº 19 y Nº 21 entre los cuadrados de los toolings a 12 mm para

asegurarnos que el rodo de arriba quede paralelo al de abajo.

5- Alinear las mini estaciones y calibrarlas a 0.50 mm.

6- Ajustar el ancho total y ancho útil con ayuda de las estaciones Nº 19 y Nº 21.

Nota: Los resultados del proceso pueden variar según la experiencia de la persona que lo realice,

apoyarse siempre del patrón para verificar la forma, si no coincide como MIN un 90% se tienen que

realizar pequeños ajustes.

Grupo Ferromax / Departamento Técnico 18

PROCESO DE CALIBRACION DE LAS CUCHILLAS E-25 Y ONDULADO.

Limpiar la superficie de las dos cuchillas

que se desean calibrar y apretar de los

pernos que sujetan las cuchillas.

Retirar los rodos de entrada a la prensa

de corte del perfil que se desea calibrar

para facilitar la manipulación de los

pernos y tuercas de regulación.

Encender la bomba y colocar las

cuchillas en posición de final del corte

(Cuchillas unidas).

Verificar en los puntos señalados el

espesor actual entre las cuchillas para

encontrar las deficiencias.

Con ayuda del calibrador de espesores

realizar las mediciones con la laina

0.03mm en los puntos indicados en el

paso anterior.

Grupo Ferromax / Departamento Técnico 19

Si fuese necesario realizar ajustes lo

primero que tenemos que hacer es

desapretar los pernos de fijación de la

base que sostiene la cuchilla.

Si el desajuste es solamente en un

sector de la cuchilla solo desapretar los

pernos que fijen ese sector.

Realizar los ajustes necesarios con los

pernos y tuercas de regulación.

(Realizar el movimiento hacia adelante

con ayuda de la tuerca de regulación y

el movimiento hacia atrás con ayuda

del perno de regulación).

El ajuste de la tuerca es inversamente

proporcional al del perno, es decir que

si queremos empujar hacia adelante

tenemos que quitarle presión al perno

o viceversa.

Si el espesor entre las cuchillas es

inferior a 0.03 se tiene que desapretar

la tuerca de regulación y empujar la

base girando el perno de regulación en

sentido de las agujas del reloj. (Hacer

estos ajustes con mucha precisión, ya

que cualquier mal ajuste se puede

dañar las cuchillas).

Si el espesor entre las cuchillas es

superior a 0.03 se tiene que desapretar

el perno de regulación y empujar la

base girando la tuerca de regulación

en sentido de las agujas del reloj.

(Hacer estos ajustes con mucha

precisión, ya que cualquier mal ajuste

se puede dañar las cuchillas).

Grupo Ferromax / Departamento Técnico 20

Cada ajuste que realicemos se tiene

que ir corroborando con la ayuda del

calibrador de espesores (0.03mm) para

que no tengamos error.

Cuando se logre el espesor deseado se

tiene que apretar los pernos de fijación

de la base que sostiene la cuchilla.

Realizar el movimiento de corte en

vacío para asegurarnos que no existan

puntos donde las cuchillas puedan

rozar o golpearse (Realizarlo con

mucha precaución ya que podemos

dañar la cuchilla).

Colocar nuevamente los rodos guías de

la lámina.

Introducir la lámina para realizar

pruebas en el corte, visualizar los

puntos donde aún tenemos rebaba y

ajustar solamente ese sector.

Grupo Ferromax / Departamento Técnico 21

PRENSA DE CORTE

Es la parte de la maquina encargada de realizar el corte de la lámina para los dos tipos de perfiles

(Estructural y Ondulado).

DESCRIPCION DE COMPONENTES

1- CILINDRO HIDRAULICO DE SUBIR Y BAJAR CHUCHILLAS

Es un actuador del sistema hidráulico de la prensa de corte, que se utiliza para realizar el

movimiento lineal (Arriba/Abajo) de las cuchillas.

2- INDICADOR DE SEGURIDAD

Esta lámpara nos indica que el motor principal se encuentra en funcionamiento ya sea de forma

manual o automática, y alerta a las personas que se encuentran transitando cerca de la máquina

que tengan precaución porque hay piezas en movimiento.

3- INTERRUPTOR DE PROXIMIDAD

Controla de forma segura la salida de la próxima lamina cuando se ejecuta en forma automática,

cuando la lámina sale por completo el foto interruptor envía un pulso para que salga la próxima

lamina. (Funciona solamente cuando ajustamos a 0 el parámetro CUT. PAUSE TIME).

4- INTERRUPTOR DE LIMITE SUPERIOR

Controla el límite superior de la cuchilla de corte.

5- INTERRUPTOR DE LIMITE INFERIOR

Controla el límite inferior de la cuchilla de corte.

6- REGULACION DE ESCUADRA PRENSA DE CORTE

Regulación que nos sirve para ajustar el corte a escuadra, para realizar el ajuste se tiene que

desapretar los pernos fijadores y empujar gradualmente con los pernos reguladores.

Grupo Ferromax / Departamento Técnico 22

7- REGULACION DE ALTURA PRENSA DE CORTE

Regulación que nos sirve para ajustar la altura de la estructura de la prensa de corte, para

nivelar la altura de las cuchillas respecto a los rodos formadores.

8- CUCHILLAS PERFIL ESTRUCTURAL

Herramienta de corte para el perfil estructural, para ser utilizada en los siguientes espesores de

lámina (0.30 - 0.55) mm.

9- CUCHILLAS PERFIL ONDULADO

Herramienta de corte para el perfil ondulado, para ser utilizada en los siguientes espesores de

lámina (0.30 - 0.55) mm.

10- PIÑON Y CREMALLERA

Este mecanismo es el encargado de transformar un movimiento de rotación en un movimiento

lineal o viceversa, nos ayuda a que el movimiento lineal que realizan los cilindros hidráulicos sea

uniforme.

11- GUIAS DE CUCHILLA MOVIL

La función de ellas es proporcionar rigidez al movimiento lineal de la base móvil de las cuchillas.

12- BASE DE CUCHILLAS MOVILES

En ella se encuentran fijadas las cuchillas que estarán en movimiento para realizar el corte.

13- REGULACION DE LIMITES SUPERIOR E INFERIOR

Son las tuercas con las que se ajustan los interruptores de límites superior e inferior.

Grupo Ferromax / Departamento Técnico 23

SISTEMA HIDRAULICO DE PRENSA DE CORTE

DESCRIPCION DE COMPONENTES

1- MOTOR ELÉCTRICO 5.5KW

Es el encargado de hacer girar la bomba hidráulica

2- BOMBA HIDRAULICA

La principal función es transformar la energía mecánica suministrada por el motor eléctrico en

caudal de aceite a una determinada presión.

3- ELECTROVALVULA

Es una válvula electromecánica, que tiene como función controlar y dirigir el flujo del aceite

hacia los actuadores hidráulicos, en este caso al cilindro de subir y bajar las cuchillas.

4- TANQUE DE ACEITE

Es el encargado de mantener almacenado el aceite hidráulico.

5- VISOR DE NIVEL DE ACEITE

Nos facilita el control del nivel de aceite, se recomienda que el nivel no sea menos de ¼ del

visor.

6- MANOMETRO

Es el instrumento de medición para la presión de aceite hidráulico.

7- REGULADOR DE PRESION

Es un dispositivo de regulación mecánico que nos permite reducir o aumentar la presión del

sistema hidráulico.

8- MANGERA DE ALTA PRESION

Esta es la encargada de distribuir y soportar la presión de aceite generada por la bomba hacia el

block de la electroválvula.

Grupo Ferromax / Departamento Técnico 24

DIAGRAMA HIDRAULICO DE LA PRENSA DE CORTE

Nº CANTIDAD NOMBRE ESPECIFICACION

01 1 Tanque de aceite hidráulico 52 litros

02 1 Válvula de drenaje de aceite M18X1.5

03 1 Motor Y2-132S-4 B35 5.5KW

04 1 Bomba hidráulica CBN-E316

05 1 Filtro RFA-40X30

06 1 Filtro de aire QUQ2-1.0X10

07 1 Medidor de nivel de aceite YWZ-80T

08 1 Manguera de alta presión 10 II -- XXX

09 1 Válvula de alivio CRV-02

10 1 Manómetro Y-60, 0 – 25 MPa, ¼

11 1 Electroválvula 4WEG60/SG24N9Z5L

12 2 Manguera 13I--XXX

Grupo Ferromax / Departamento Técnico 25

INFORMACION TECNICA

DESCRIPCION ESPECIFICACION

Motor bomba hidráulica 5.5 KW, 460V/60HZ, 1440 RPM

Filtro de aceite hidráulico RFA - 40x20L-Y

Capacidad del tanque 52 litros

Presión del sistema 8 MPa (1000 psi)

Presión de trabajo 12 MPa (1500 psi)

Caudal 24 Lts/min

Voltaje de potencia 460 Vac

Voltaje de Control 24 Vdc

Aceite hidráulico N46

PANEL DE CONTROL

Es la parte de la maquina encargada de alojar todos los componentes eléctricos de control y potencia

para el funcionamiento de la maquina tanto en modo manual como en automático.

Grupo Ferromax / Departamento Técnico 26

NOMBRE DESCRIPCION OBSERVACION

POWER Este indicador enciende cuando es suministrada la

INDICADOR alimentación al panel de control de 460Vac.

24V POWER Este indicador enciende cuando están suministrados los

INDICADOR 24 Vdc.

FORWARD Nos indica cuando se ha seleccionado la función Runing

INDICADOR Forward

BACKWARD Nos indica cuando se ha seleccionado la función Runing

INDICADOR Backward

RUNNING Pulsador que envía la señal a PLC para que se ejecute la

FORWARD función Runing Forward.

RUNNING Pulsador que envía la señal a PLC para que se ejecute la

BACKWARD función Runing Forward.

STOP Pulsador que envía la señal al PLC para detener la

función Run Forward o Run Backward del motor

principal.

PUMP Nos indica cuando el motor eléctrico de la Bomba del

INDICADOR sistema Hidráulico está encendido

PUMP START Pulsador que envía la señal al PLC para que se ejecute el

accionamiento del contactor del motor eléctrico de la

bomba del sistema hidráulico.

PUMP STOP Pulsador que envía la señal al PLC para que se ejecute la

desactivación del contactor del motor eléctrico de la

bomba del sistema hidráulico.

UP (LAYER Maneta de selección que le indica al PLC que tipo de Asegurarse que la cuchilla

SELECT) perfil se producirá UP (Ondulado) y DOWN (E-25). este en la posición correcta

DOWN

UP (CUTTING) Maneta de selección del corte manual para utilizar laAsegurarse de regresar la

DOWN cuchilla hacia arriba o hacia abajo. cuchilla al punto de inicio.

MAN/AUTO Maneta de selección que sirve para indicarle al PLC que

Si el botón está en la

se producirá en Modo Manual o Automático posición media, el sistema

de control se detendrá.

MANUAL Potenciómetro que ajusta la Frecuencia del Variador Funciona solamente en

REGULATE para que éste a su vez ajuste la velocidad del motor modo manual.

SPEED principal.

EMERGENCY Detiene todo el sistema de control.

STOP

I.O.P Panel de comunicación entre el usuario y la máquina.

EMERGENCIA Cuando una avería o emergencia suceda, colocar la maneta MAN/AUTO a la posición

media para detener el motor principal o presionar el botón de EMERGENCIA para detener todo el

sistema temporalmente.

No poner en funcionamiento el motor principal inmediatamente después de haber sido detenido

manualmente o que la frecuencia no haya llegado a 0, de lo contrario caerá en falla el Variador porque

no se detuvo completamente y se puede dañar el equipo.

Grupo Ferromax / Departamento Técnico 27

COMPONENTES ELECTRICOS DEL PANEL DE CONTROL

DESCRIPCION DE COMPONENTES

1- INTERRUPTOR DE ENCENDIDO Y APAGADO.

Es el encargado de abrir o cerrar el paso de la corriente hacia los componentes del circuito de y

control y potencia del panel.

2- AUTOMATA CIRCUITO DE CONTROL

La función de este interruptor es proteger el circuito de control cuando ocurre un cortocircuito

en alguno de los componentes del mismo.

3- PLC (Controlador Lógico Programable )

Computadora industrial con cantidad de entradas (I) y Salidas (Q) definidas por el fabricante y

que se encarga de monitorear constantemente el estado de las mimas y procesar el programa

lógico que se ha diseñado para la operación de la máquina.

4- MODULO DE EXPANSION DEL PLC

Tal como su nombre lo indica, es el encargado de agregar un número definido de Entradas y

Salidas del PLC.

5- RELE MODO MANUAL

Cuando ubicamos el selector en modo Manual, este relé es el encargado de indicarle al PLC que

la maquina deberá de operar en dicho modo.

6- RELE PARO DE EMERGENCIA

La bobina de este relé se encuentra conectada en serie a los dos paros de emergencia (Panel –

Jog) por lo que al accionar cualquiera de los paros de emergencia este relé se apagará y

detendrá todo el sistema.

Grupo Ferromax / Departamento Técnico 28

7- RELE SUBIR CUCHILLA

Dispositivo electromecánico que gobierna por medio de un contacto Normalmente Abierto (NO)

la Electroválvula que acciona el circuito del Pistón Hidráulico para que la cuchilla suba.

8- RELE BAJAR CUCHILLAS

Dispositivo electromecánico que gobierna por medio de un contacto Normalmente Abierto (NO)

la Electroválvula que acciona el circuito del Pistón Hidráulico para que la cuchilla baje.

9- GUARDAMOTOR DEL MOTOR PRINCIPAL

Dispositivo Termo Magnético que se encarga de proteger el circuito de potencia del motor

principal tanto de un cortocircuito entre las fases del motor como también cuando el motor

opere y exista la ausencia de una de las fases de la red.

10- GUARDAMOTOR DEL MOTOR ELECTRICO DEL SISTEMA HIDRAULICO

Dispositivo Termo Magnético que se encarga de proteger el circuito de potencia del motor

eléctrico del sistema hidráulico tanto de un cortocircuito entre las fases del motor como

también cuando el motor opere y exista la ausencia de una de las fases de la red.

11- AUTÓMATA IMPRESOR

La función de este interruptor es proteger el circuito de alimentación del impresor para cuando

ocurra un cortocircuito en éste.

12- TRANSFORMADOR DE VOLTAJE

Es el encargado de reducir el voltaje de alimentación (460Vac) al voltaje de operación del

circuito de control (230Vac).

13- CONTACTOR DE MOTOR PRINCIPAL

Componente electromecánico que tiene la función de suministrar o interrumpir el paso de

voltaje hacia el Variador de Frecuencia que gobierna el Motor Principal.

14- CONTACTOR DEL MOTOR DE ACCIONAMIENTO DE BOMBA HIDRAULICA

Componente electromecánico que tiene la función de suministrar o interrumpir el paso de

voltaje hacia el motor eléctrico de la bomba hidráulica.

15- TOMACORRIENTE TRIFILAR 220 VAC PARA IMPRESOR.

Es el punto donde se toma la alimentación eléctrica para el impresor.

16- FUENTE DE VOLTAJE

Suministra los 24 Vdc para la alimentación de los componentes del circuito de control del panel.

17- BORNERA DE ALIMENTACION PRINCIPAL

Conjunto de bornes donde se conectan las líneas de alimentación del Panel

18- BORNERA DE CONEXIÓN DEL MOTOR PRINCIPAL

Conjunto de bornes donde se conectan los tres cables de alimentación del motor principal.

19- BORNERA DEL MOTOR DE LA BOMBA HIDRAULICA

Conjunto de bornes donde se conectan los tres cables de alimentación del motor eléctrico del

sistema hidráulico.

20- BORNERA DEL CIRCUITO DE CONTROL 24Vdc

Conjunto de bornes donde se encuentran conectados los cables que van hacia los diferentes

actuadores del circuito de control (Electroválvulas, Encoder´s, Sensores)

21- VARIADOR DE FRECUENCIA

Es el componente que varía la frecuencia de la red (60 Hz) desde 0 – 60 Hz para controlar la

velocidad del motor principal del Forming.

Grupo Ferromax / Departamento Técnico 29

OPERACIÓN DEL PANEL DE ENTRADAS Y SALIDAS (I.O.P)

El IOP nos sirve para ajustar los parámetros de operación tales como cantidad de lotes, longitud y piezas

que se producirán de forma automática, por otra parte es un tablero informativo del estado de

funcionamiento actual.

VISUALIZACION Y OPERACIÓN

Cuando es suministrada la alimentación, la pantalla inicialmente mostrara un cuadro indicándonos que

estamos entrando al sistema de control de la máquina. Se muestra de la siguiente manera.

Al presionar ENTER la pantalla mostrará el cuadro del estado de funcionamiento actual (RUNNING

STATE) de la máquina, aquí es donde se concentra la mayor comunicación entre el usuario y la maquina

ya que además de mostrarnos toda la información de la producción contiene las interfaces para iniciar

producción, ingreso de medidas a producir y el ajuste de los parámetros. (“CURR” es la abreviación de

“CURRENT”).

Grupo Ferromax / Departamento Técnico 30

NOMBRE DESCRIPCION

TOTAL BATCH Indica la cantidad total de lotes programados.

RUNNING BATCH Indica el lote que se encuentra en proceso.

RUNNING PIECE Indica la pieza que se está produciendo del lote actual.

RUN. LENGTH Indica la longitud actual de la pieza que se está produciendo y va aumentando

milímetro a milímetro.

CURR. PIECE Indica la cantidad total de piezas programadas en el lote que se está

produciendo.

CURR. LENGTH Indica la longitud programada del lote que se está produciendo.

NEXT PIECE Indica la cantidad total de piezas programadas en el siguiente lote a producir.

NEXT LENGTH Indica la longitud programada del siguiente lote a producir.

LENGTH REV. Reinicia el conteo de longitud a cero.

DESCRIPCION Y FUNCION DE LA INTERFACE RUNNING.

La interface RUNNING nos sirve para iniciar o continuar producciones en modo Automático, después de

haber introducido los lotes, longitudes y cantidad de piezas que se quieren producir, presionamos

RUNNING para que se despliegue la siguiente pantalla.

Si presionamos RESTART, el sistema iniciara con la producción del primer lote y la pieza Nº 1

programada.

Si presionamos CONTINUE, el sistema continuará produciendo desde donde fue interrumpido la última

vez.

Si el usuario no cumple con los requisitos de operación en modo automático, la maquina no funcionara y

en la pantalla de RUNNING nos presentara las siguientes alarmas.

Grupo Ferromax / Departamento Técnico 31

Los detalles de las fallas presentadas en la interface RUNNING son las siguientes:

PROBLEMA CAUSA SOLUCION

CHECK El botón de paro de emergencia se Soltar el botón de paro de

EMERGENCY encuentra presionado (Panel o en botonera emergencia girándolo en sentido

STOP STATE anexa). horario.

CHECK CUTTING La cuchilla móvil no ha llegado al límite. Llevar la cuchilla móvil al límite de

TOOL POSITION forma manual.

CHOOSE AUTO No se ha seleccionado el modo Automático. Mover la maneta a modo

MODE Automático.

CHECK RUNNING No se encuentra ajustado el parámetro HIGH Entrar a PARA SETTING y ajustar a

PARA DECE DIST 500 mm

CHECK DATA SET No sé a introducido ninguna longitud y pieza Entrar a DATA SETTING para

a producir. introducir las longitudes y piezas que

se producirán.

DESCRIPCION Y FUNCION DE LA INTERFASE PARA SETTING.

Esta interface nos sirve para introducir y ajustar los parámetros que necesita el sistema para trabajar en

modo automático. Al presionar PARA. SETTING, la pantalla mostrara lo siguiente:

Grupo Ferromax / Departamento Técnico 32

DESCRIPCION OBSERVACION

NOMBRE

CUTTING Ajustar este parámetro de acuerdo a la ubicación actual de la Como nuestro sistema

DIST. cuchilla. de corte es de dos piezas

Si hay dos piezas de la cuchilla (ningún corte troquelado) (cuchilla superior y

Ajustar este parámetro a cero. cuchilla inferior) este

Si hay tres piezas de la cuchilla, ajustar este parámetro con el parámetro será ajustado

espesor actual de la cuchilla superior. a cero.

A LINEAR Parámetro para la compensación lineal del perfil superior

COMP. (ondulado). En teoría el perímetro de la rueda de conteo (Encoder)

debe de ser de 200 mm. Pero por la precisión de la máquina,

puede haber algunos errores. Si la longitud y el error de cada pieza

son diferentes y esta diferencia es lineal, entonces el error es

lineal. Por ejemplo: Cuando se produce una lámina de 1m el error

es de 1mm, cuando producimos una lámina de 2m el error es de

2mm, cuando producimos una lámina de 3m el error es de 3mm.

Entonces la compensación lineal es de 1.0.

La compensación lineal se calcula de la siguiente forma:

Linner Comp.=

Longitud programada(mm) – Longitud medida(mm) Longitud

programada (mts)

A Parámetro de compensación de error de bloqueo del perfil La longitud será

LOCKUP superior (Ondulado), dicho error es causado por la inercia cuando visualizada en RUN

COMP. la maquina se detiene. LENGTH y la tomaremos

El Lockup Comp. Se calcula de la siguiente forma: al momento exacto en

Lockup Comp= que se detiene

totalmente el motor

Longitud programada (mm) – Longitud Visualizada (mm) principal y realiza el

corte la cuchilla.

B LINEAR Parámetro para la compensación lineal del perfil inferior

COMP. (estructural). En teoría el perímetro de la rueda de conteo

(Encoder) debe de ser de 200 mm. Pero por la precisión de la

máquina, puede haber algunos errores. Si la longitud y el error de

cada pieza son diferentes y esta diferencia es lineal, entonces el

error es lineal. Por ejemplo: Cuando se produce una lámina de 1m

el error es de 1mm, cuando producimos una lámina de 2m el error

es de 2mm, cuando producimos una lámina de 3m el error es de

3mm. Entonces la compensación lineal es de 1.0.

La compensación lineal se calcula de la siguiente forma:

Linner comp=

Longitud programada(mm) – Longitud medida(mm) Longitud

programada (mts)

Grupo Ferromax / Departamento Técnico 33

B Parámetro de compensación de error de bloqueo del perfil inferior La longitud será

LOCKUP (Estructural), dicho error es causado por la inercia cuando la visualizada en RUN

COMP. maquina se detiene. LENGTH y la tomaremos

El lockup comp. Se calcula de la siguiente forma: al momento exacto en

Lockup Comp= que se detiene

totalmente el motor

Longitud programada (mm) – Longitud Visualizada (mm) principal y realiza el

corte la cuchilla.

CUT. En modo Automático, este parámetro controla el tiempo de Este valor debe ser

PAUSE retraso en que saldrá otra lamina después de realizar un corte. Si el ajustado de acuerdo a

TIME. valor es 0, el foto interruptor ubicado a la salida de la prensa de las necesidades del

corte controlara el retraso (Cuando la lámina sale de la cuchilla, la Usuario.

maquina moverá la próxima pieza automáticamente)

HIGH En modo Automático, Es la distancia en que el motor principal Este valor no puede ser

DECE. bajara de velocidad antes del parar para el corte. configurado en 0, caso

DIST. contrario la maquina no

podrá funcionar

automáticamente. Para

una buena precisión de

longitud este debe estar

ajustado a 500mm.

PRE-CUT En este parámetro podemos colocar la longitud desde la guillotina Se necesita conocer la

DIST. de corte y las cuchillas en la prensa de corte. Si utilizamos este distancia entre guillotina

parámetro en una producción, cuando falte la longitud y cuchillas para ambos

programada se detendrá el motor principal y en el monitor perfiles ya que es

presentara una alerta indicando que se tiene que realizar el corte diferente.

en la guillotina.

ATENCION: Debido a que estos parámetros afectara la precisión de la producción, favor ser cuidadoso si

desea cambiar los valores. Se sugiere NO cambiar estos valores a menos que sea necesario.

Grupo Ferromax / Departamento Técnico 34

DESCRIPCION Y FUNCION DE LA INTERFACE DATA SETTING.

Esta interface nos sirve para configurar la orden de producción, al presionar DATA SETTING nos

mostrara la siguiente pantalla:

Primero se tiene que introducir el número total de lotes (90 lotes máximo), luego establecemos la

cantidad de piezas (999 piezas máximo) y finalmente la longitud (Recomendado 12 mts máximo). Para

cambiar de lote presionar los botones arriba y abajo, para borrar todas las configuraciones de la longitud

y piezas presionamos DATA ERASE.

Cuando estamos seguros de los datos introducidos, presionamos la interface de RUNNING para iniciar

con la orden de producción introducida.

Grupo Ferromax / Departamento Técnico 35

PROCESO PARA AJUSTAR LONGITUD.

1. Entrar a la interface PARA. SETTING.

2. Colocar 0.0 en los parámetros LINE COMP y en LOCKUP (En máquinas dobles para ajustar la

longitud en perfil Ondulado le antecede la letra A y para ajustar la longitud en perfil E-25 le

antecede la letra B).

3. Programar una producción de 3 láminas de 6000 mm

4. Visualizar al momento exacto del corte de la primera pieza el valor de RUN LENGTH, anotarlo y

colocar la maneta de selección en modo MAN antes que la cuchilla realice el corte por

completo, ajustar la medida de forma manual para cortar la pieza a la medida exacta.

5. El parámetro lockup comp. Se calcula de la siguiente forma:

Lockup Comp= Longitud programada (mm) – Longitud Visualizada en RUN LENGTH (mm),

ejemplo

Lockup Comp: 6000-6007 = -7 este es el valor que se digitara en Lockup Comp

6. Producir la segunda lamina, colocar la maneta de selección en modo MAN antes que la cuchilla

realice el corte por completo y medirla con la cinta métrica para verificar si la lámina está más

corta o más larga, ajustar la medida de forma manual para cortar la pieza a la medida exacta y

aplicar la siguiente fórmula para calcular el parámetro Line comp.

Line comp= Longitud programada (mm) – Longitud medida con la cinta métrica (mm)

Longitud programada (mts)

Ejemplos:

Line Comp: (6000 – 6008 = -8) si la lámina es más larga o (6000 – 5992 = 8) si la lámina es más

corta

Luego el resultado dividirlo con la medida programada solo que esta deberá ser en metros y no

en mm

Line Comp: 8/6 = 1.33 este resultado digitarlo en Line Comp tener encuentra que si la lámina

sale más larga digitar con el signo negativo y de ser la lámina más corta dejarlo positivo

7. Producir la última lamina y verificar la medida, tiene que tener un máximo de error de ±1 mm.

8. Si la medida de la lámina aun no cumple con el máximo de error, repetir el paso 6 nuevamente y

de persistir el problema chequear que el Encoder este girando sin ningún problema

NOTA: Para que el procedimiento tenga buenos resultados se necesita haber revisado el buen

accionamiento y funcionamiento del Encoder.

Grupo Ferromax / Departamento Técnico 36

FALLAS COMUNES

FALLAS EN POSIBLE CAUSA SOLUCION

UNCOILER

El Uncoiler no El stop de emergencia este activo Desactivar el Stop de emergencia

desenrolla. No tiene velocidad Verificar la velocidad con el

El variador está en falla potenciómetro

El sensor permanece activo Verificar que falla tiene el variador,

El voltaje de alimentación no es el reiniciar el equipo si persiste la falla

adecuado ajustar los parámetros de ACC y DEC.

Los parámetros de Aceleración y Verificar que el sensor no tenga

Desaceleración no son adecuados. ningún golpe o partículas de metal,

Cadena de transmisión reventada. limpiarlo e instalarlo de nuevo.

Cuña de piñón de la cadena esta Verificar el voltaje 460 Vac de

barrida. alimentación con un tester.

Ajustar los parámetros de ACC 2.00

seg. y DEC 6.00 seg.

Sustituir el conector dañado.

Sustituir cuña.

Bomba no genera Fuga en manguera de presión Sustituir manguera

la presión interna del tanque Rellenar tanque de aceite

adecuada. Nivel de aceite hidráulico bajo Sustituir cuña

Cuña de bomba esta barrida Verificar el buen funcionamiento de

Electroválvula de alivio se ha la electroválvula de alivio, sustituir si

quedado abierta. está dañada.

Válvula reguladora de presión Regular y ajustar a la presión del

descalibrada sistema.

La función Subir y Presión de trabajo desajustada. Ajustar la presión de trabajo.

Bajar del Coilcar Falta de lubricación en guías del Engrasar guías de coilcar.

defectuoso. Coilcar. Sustituir electroválvula.

Electroválvula dañada Sustituir sellos hidráulicos

Cilindro hidráulico con fuga

interna.

La función Presión de trabajo desajustada. Ajustar la presión de trabajo.

Adelante/Atrás del Pernos de sujeción del motor Apretar pernos de sujeción del

coilcar defectuoso. hidráulico desapretados. motor hidráulico.

Electroválvula dañada Sustituir electroválvula.

Cuña de piñón del motor Sustituir cuña.

hidráulico barrida. Reparar motor hidráulico.

Motor hidráulico defectuoso. Sustituir el conector dañado.

Cadena de transmisión reventada.

Grupo Ferromax / Departamento Técnico 37

La función Presión de trabajo desajustada. Ajustar la presión de trabajo.

Abrir/Cerrar de las Falta de lubricación en guías de Engrasar guías de mordazas.

mordazas mordazas. Sustituir electroválvula.

defectuoso. Electroválvula dañada Sustituir pines.

Pines quebrados. Ajustar tuerca de ajuste frontal.

Desajuste en tuerca de ajuste Sustituir sellos hidráulicos.

frontal.

Cilindro hidráulico con fuga

interna.

Uncoiler se Distancia entre el sensor inductivo Ajustar la distancia entre el sensor y el

desenrolla solo. y el brazo desajustado. brazo.

Pernos de sujeción del brazo Apretar pernos de sujeción del brazo.

desapretados.

No se puede Potenciómetro de ajuste dañado. Sustituir potenciómetro.

ajustar velocidad

FALLAS EN MESA POSIBLE CAUSA SOLUCION

FORMADORA

Diferencias de Mal contacto entre la rueda del Bajar gradualmente la rueda para

longitud muy encoder y la lámina. eliminar cualquier desajuste.

grandes Pernos de sujeción desapretados. Apretar los pernos de sujeción.

Parámetros LINE COMP y LOCKUP Ajustar correctamente los

COMP mal ajustados. parámetros.

Parámetro HIGH DECE DIST. Mal Ajustar correctamente el parámetro.

ajustado. Sustituir acople.

Acople del encoder dañado.

Lamina no cumple Desajustes en la calibración de los Recalibrar los rodos formadores.

con estándares de rodos formadores Centrar correctamente la lámina en la

calidad Lamina mal centrada mesa de centrado.

Dobles quiebres en lamina Alinear correctamente los rodos

Lamina con golpes y rayones formadores.

Estaciones muy apretadas, recalibrar

las estaciones.

Ruidos anormales. Rodamientos dañados Sustituir rodamientos

Cadenas de transmisión y motor Ajustar cadenas

principal desajustadas Engrasar cadenas

Falta de lubricación en cadenas de

transmisión

Grupo Ferromax / Departamento Técnico 38

FALLAS EN POSIBLES CAUSAS SOLUCIONES

PRENSA DE CORTE

Rebaba en el corte

Desajuste en cuchillas de corte. Calibrar cuchillas de corte.

Perdida de filo en cuchillas de Rectificar cuchillas de corte

corte Rectificar cuchillas de corte.

Ralladuras en cuchillas de corte. Apretar pernos de sujeción de

Pernos de sujeción de cuchillas cuchillas

desapretados

Lamina fuera de Desajuste en estructura de prensa Ajustar estructura de prensa de corte.

escuadra de corte.

Sistema hidráulico Cuña de bomba esta barrida Sustituir cuña

funciona Nivel de aceite hidráulico bajo Rellenar el tanque de aceite

deficiente. Válvula reguladora de presión Regular y ajustar a la presión del

Descalibrada sistema.

Electroválvula dañada Sustituir electroválvula

Falsos en líneas eléctricas de Eliminar todos los falsos eléctricos

alimentación del conector de

electroválvula

FALLAS EN PANEL POSIBLES CAUSAS SOLUCIONES

DE CONTROL

1. El sistema no El Suministro de energía no es el Chequee y repare el suministro de

puede correcto. energía.

ejecutarse El PLC no está en modo RUNNING Coloque el PLC en modo RUNING.

Se ha accionado alguno de los dos Revise que los paros de emergencia

paros de emergencia. estén en buen estado.

No se ha seleccionado ningunos Seleccione alguno de los dos modos

de los dos modos de operación. de operación de la panel ( Man- Auto

El Variador del motor principal )

presenta una FALLA. Revise y repare cualquier falla que

La maneta Manual – Automático presente el variador.

está defectuoso. Revise el buen Funcionamiento del

Falso en borneras de conexión. Selector Man- Auto.

Realice un reapriete General de las

borneras del Sistema.

2. La máquina NO Descarte las causas de la falla N° 1 Realice las respectivas soluciones de

funciona en Guarda motores defectuosos la Falla N°1.

modo Pulsadores defectuosos. Asegúrese que los Guarda motores

MANUAL , ni El potenciómetro está funcionen correctamente.

en modo Defectuoso. Revise continuidad en los bornes de

Automático los pulsadores.

Revise y repare el potenciómetro.

Grupo Ferromax / Departamento Técnico 39

No ha seleccionado el perfil a Seleccionar con la maneta de

producir posición según el perfil a producir

La prensa de corte no está en Revise la posición de la cuchilla de

posición corte según perfil a producir

El PLC ha fallado Revise, repare ó reemplace el PLC

No enciende el Relé de modo manual no se Revisar que el relé se encuentre

motor de activa. activado, reemplazar si no se activa.

accionamiento de Se ha accionado alguno de los dos Revise que los paros de emergencia

la bomba paros de emergencia. estén en buen estado.

hidráulica El pulsador de encendido o Revise que los pulsador de encendido

apagado esta defectuoso y apagado están en buen estado, de

El guarda motor se encuentra lo contrario reemplazarlo

abierto. Verifique continuidad en los

Bobina del contactor esta contactos del guarda motor.

quemada. Reemplace contactor.

El embobinado del motor esta Rebobine el motor.

quemado.

Grupo Ferromax / Departamento Técnico 40

Actividades de mantenimiento

FORMING

Revisión de encoder (Ajuste de buen

contacto, aprietes de pernos de

sujeción).

Revisión de encoder (acople y

apriete de prisioneros).

Verificación de alineado en encoder

del impresor (Maquina doble).

Fijación de las tuercas de ajuste

lateral de las estaciones.

Grupo Ferromax / Departamento Técnico 41

Engrase de guías de guillotina en

mesa de centrado.

Lubricación del eje de palanca de

cambio de transmisión (Maquina

doble).

Apriete de los prisioneros en topes y

prisioneros de piñón de eje de

cambio (Maquina doble).

Engrase de cadenas de motor

principal.

Grupo Ferromax / Departamento Técnico 42

Engrase de cadenas de transmisión.

Apriete de los pernos de las

chumaceras del eje de transmisión

(Maquina doble)

Apriete de pernos de sujeción del

motor principal

PRENSA DE CORTE

Apriete de los pernos que sujetan la

base de la cuchilla de corte.

Grupo Ferromax / Departamento Técnico 43

Apriete de los pernos de la

estructura.

Apriete de los pernos que sujetan

las cuchillas de corte.

Lubricar pines y guías.

UNCOILER

Apriete de los pernos que sujetan el

brazo y de las tuercas de la barra

roscada donde se encuentran

instalados los rodos de teflón.

Grupo Ferromax / Departamento Técnico 44

Verificación y ajuste de la distancia

entre el sensor inductivo y el brazo

de accionamiento (5 mm)

Engrase de cadena de transmisión

Engrase de guías de mordazas

Apriete de pernos de sujeción de

mordazas.

Grupo Ferromax / Departamento Técnico 45

Verificación de apriete de tuerca de

ajuste frontal.

Engrase de guías del coilcar.

Verificación de alineado del piñón

en coilcar.

Apriete de prisioneros del piñón del

coilcar.

Grupo Ferromax / Departamento Técnico 46

Lubricación de pin de pivote del

brazo.

Apriete de los pernos de las

chumaceras en eje principal y de los

prisioneros del piñón de la cadena.

Apriete de los pernos de sujeción

de las electroválvulas.

Revisión de apriete de los pernos de

sujeción de motor.

Grupo Ferromax / Departamento Técnico 47

COMPONENTES DE LA INSTALACION ELECTRICA

PARARRAYOS: Tal como su nombre los indica es el componente que se encarga de proteger las

instalaciones eléctricas contra las descargas atmosféricas.

FUSIBLES: Componente eléctrico que se encarga de proteger contra las elevaciones de corriente

ocurridas por una sobrecarga o por un cortocircuito.

SUBESTACION ELECTRICA: Es un conjunto de transformadores destinados para establecer los diferentes

niveles de voltaje para una infraestructura determinada, cada transformador posee un numero en la

parte frontal que indica la capacidad en Kva del mismo.

MEDIDOR: Técnicamente se conoce como Watthorímetro, y es el encargado de medir el consumo de

energía eléctrica, de un circuito o un servicio eléctrico.

Grupo Ferromax / Departamento Técnico 48

MAIN BREACKER: Componente Electromecánico que se encarga de abrir o cerrar un circuito eléctrico, el

MAIN BREACKER se encuentra instalado posteriormente al Medidor y es el encargado de proteger el

circuito eléctrico de una infraestructura específica, contra una elevación de corriente ocurrida por una

sobrecarga o por un corto circuito en el mismo.

BREACKER: Componente Electromecánico que se encarga de abrir o cerrar un circuito eléctrico, está

compuesto por un bimetal calibrado, por el cual circula la corriente que alimenta la carga. Cuando esta

es superior a la intensidad para la que éste está construido, se calienta y se va dilatando y provoca que

el bimetal se arquee con lo que se consigue que el Breaker se abra automáticamente.

Grupo Ferromax / Departamento Técnico 49

BANCO DE CAPACITOERES: Es un conjunto de Capacitores previamente calculados para corregir el Factor

de Potencia de una instalación eléctrica, el valor requerido en una instalación eléctrica Industrial es de

0.999 el cual se refleja en algunos casos en el medidor y en otros en el recibo de energía.

TRANSFORMADOR TIPO SECO

Es un dispositivo eléctrico que permite disminuir o aumentar la tension ( Voltaje ) en un circuito

eléctrico de corriente alterna.

Los trasnformadores de tipo seco son ideales para uso en interiores ya que ofrecen las siguientes

ventajas: Libres de mantenimiento, minimizan el área de instalación, amigables con la naturaleza, en

caso de insendios externos no explotan sinó que se autoextingue, Resistentes ante la corrosión y

humedad, bajas perdidas.entre otras.

Grupo Ferromax / Departamento Técnico 50

También podría gustarte

- 05 ECM, Memorias RAM, ROM y PROMDocumento17 páginas05 ECM, Memorias RAM, ROM y PROMBryan Ormaza100% (2)

- Lab 3 - Rectificadores y Filtro CapacitivoDocumento7 páginasLab 3 - Rectificadores y Filtro CapacitivoPaula Andrea DelgadoAún no hay calificaciones

- Cálculo de Engranes - AgmaDocumento16 páginasCálculo de Engranes - AgmaLuis Rojas RAún no hay calificaciones

- EN Twinop Manual PDFDocumento50 páginasEN Twinop Manual PDFJulio GomezAún no hay calificaciones

- BANCO DE BAT - RECT - SE AYAVIRI - ModfDocumento5 páginasBANCO DE BAT - RECT - SE AYAVIRI - ModfFidel E TicseAún no hay calificaciones

- Tec HF18501-505 - Limpiador-refrigeracion-Fast-FlushDocumento1 páginaTec HF18501-505 - Limpiador-refrigeracion-Fast-Flushedgardo tovarAún no hay calificaciones

- SSTAQ INFR 04 38 Inspeccion Preoperacional RetrocargadorDocumento2 páginasSSTAQ INFR 04 38 Inspeccion Preoperacional RetrocargadorAlejita OrtizAún no hay calificaciones

- Cargador Automático Batería 12vDocumento16 páginasCargador Automático Batería 12vMax PowerAún no hay calificaciones

- FH-06 Preoperacional MotosoldadorDocumento1 páginaFH-06 Preoperacional MotosoldadorCristian Smith Franco HenaoAún no hay calificaciones

- Tipos de CDDocumento5 páginasTipos de CDCarlosAún no hay calificaciones

- Evaluacion de Diagnostico C.R.E.CDocumento10 páginasEvaluacion de Diagnostico C.R.E.CluisAún no hay calificaciones

- Def MicrodispositivosDocumento2 páginasDef MicrodispositivoskevinAún no hay calificaciones

- .Paneles de Alarma HibridosDocumento3 páginas.Paneles de Alarma HibridosCARLOS ROAAún no hay calificaciones

- Manual Instal SM1003 3Documento2 páginasManual Instal SM1003 3t4n07Aún no hay calificaciones

- Presentación Propuesta Industria de PalmaDocumento27 páginasPresentación Propuesta Industria de PalmaCamilo Andrés Vargas JiménezAún no hay calificaciones

- Exposicion CepilladoraDocumento24 páginasExposicion CepilladoraDylan MedranoAún no hay calificaciones

- Mantenimiento de Un Martillo PerforadorDocumento73 páginasMantenimiento de Un Martillo PerforadorDeisy NayiveAún no hay calificaciones

- Instrumentos Analógicos y DigitalesDocumento27 páginasInstrumentos Analógicos y DigitalesttavvoAún no hay calificaciones

- Contador 0 - 9 - Cod 61Documento10 páginasContador 0 - 9 - Cod 61juan carlosAún no hay calificaciones

- Funciones Basicas de Una PCDocumento41 páginasFunciones Basicas de Una PCAlexis Ramirez AldanaAún no hay calificaciones

- Jairo Zambrano Individual SOLUCIONDocumento9 páginasJairo Zambrano Individual SOLUCIONjairo100% (1)

- Williams Railing Baluster Stair Railing Instructions SpanishDocumento2 páginasWilliams Railing Baluster Stair Railing Instructions SpanishEdgard Fernando Nontol PastorAún no hay calificaciones

- Descuento Empleados FEB KalleyDocumento1 páginaDescuento Empleados FEB Kalleyo.bustosdiazAún no hay calificaciones

- CUESTIONARIOSDocumento12 páginasCUESTIONARIOSEVA MARGELL PARIMANGO ROJASAún no hay calificaciones

- Trabajo de InglesDocumento6 páginasTrabajo de Ingleshector barreraAún no hay calificaciones

- Informe #5Documento6 páginasInforme #5Kamila KAún no hay calificaciones

- 4 Oximetro de Pulso SP-20 + TemperaturaDocumento4 páginas4 Oximetro de Pulso SP-20 + TemperaturaDante Oblitas gallardoAún no hay calificaciones

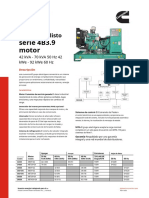

- Serie 4B3.9 Motor: DieselDocumento6 páginasSerie 4B3.9 Motor: DieselYael Reinoso Arias100% (1)

- Intensifi C AdoresDocumento4 páginasIntensifi C AdoresAngelAún no hay calificaciones

- Libro Diario 21 de Octubre Del 2019Documento3 páginasLibro Diario 21 de Octubre Del 2019Milan DerekAún no hay calificaciones