Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Mantenimiento de Refractario en Hornos Rotatorios

Cargado por

gustavalcTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Mantenimiento de Refractario en Hornos Rotatorios

Cargado por

gustavalcCopyright:

Formatos disponibles

MANTENIMIENTO

DE REFRACTARIO

EN HORNOS

ROTATORIOS

MASTER EN MANTENIMIENTO INDUSTRIAL Y TÉCNICAS

DE DIAGNÓSTICO.

E.U. Politécnica. Universidad de Sevilla

2007-2008

JUAN VILLEGAS DÍAZ

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

ÍNDICE.

1. INTRODUCCION. ________________________________________________________ 3

2. PROCESO DE FABRICACIÓN DEL CEMENTO.______________________________3

2.1. Obtención y preparación de materias primas._________________________ 3

2.2. Molienda y cocción de materias primas. ______________________________4

2.3. Procesos de fabricación del clínker.__________________________________4

2.3.1. Proceso de vía seca.______________________________________5

2.3.2. Proceso de vía húmeda. __________________________________5

2.3.3. Procesos de vía semi-seca y semi-húmeda. __________________5

2.4. Molienda de cemento. _____________________________________________6

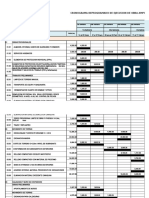

2.5. Esquema proceso fabricación cemento.______________________________7

3. LADRILLO REFRACTARIO. _______________________________________________8

3.1. Prestaciones. ____________________________________________________8

3.2. Tipos. ___________________________________________________________9

3.2.1 Ladrillos básicos (base MgO). _______________________________9

3.2.2. Ladrillos ácidos o neutros: Al2O3/SiO2. ______________________9

3.3. Formatos para ladrillos. ____________________________________________9

3.4. Sistemas de colocación de ladrillo refractario.________________________10

3.5. Colocación de ladrillos. ___________________________________________11

3.6. Vida operativa del refractario. _____________________________________15

3.7. Manchas. _______________________________________________________16

3.8. Casos prácticos por mantenimiento correctivo. – Solicitaciones. ________17

A. Solicitación mecánica – desgaste mecánico. _________________19

A.1.- Desplazamientos. __________________________________19

A.2.- Aflojamiento del revestimiento. _______________________20

A.3.- Expansión térmica. _________________________________21

A.4.- Deformación de la virola. ___________________________22

A.5.- Ovalidad de la virola. _______________________________23

A.6.- Formación de surcos. _______________________________24

A.7.- Esfuerzos por los anillos de retención. _______________ _25

B. Solicitación química – desgaste químico. ____________________26

B.1.- Infiltración de sales alcalinas.________________________26

B.2.- Álcali “Spalling”.____________________________________27

B.3.- Efectos redox. _____________________________________28

B.4.- Hidratación. _______________________________________29

C. Solicitación térmica – desgaste térmico._____________________30

C.1.- Carga térmica excesiva._____________________________30

C.2.- Migración de silicatos. ______________________________31

C.3.- Infiltración de fase líquida. ___________________________32

C.4.- Choque térmico.__________________________________ _33

3.9. Directrices generales en reparaciones de refractario.__________________34

4. CONCLUSIONES. _______________________________________________________37

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 2-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

1. INTRODUCCION

1.1. Objeto.

El objeto del presente proyecto es desarrollar algunos aspectos de una de las

principales operaciones de mantenimiento que se realizan en la industria del cemento,

dada su importancia por los costes y envergadura que implica, y que consiste en el

mantenimiento del material refractario en el interior de hornos rotatorios.

1.2. Alcance.

El ámbito de aplicación de éste trabajo es, con carácter genérico, el de todas

aquellas operaciones de mantenimiento de refractario en hornos cementeros. El

enfoque del mismo es eminentemente práctico, aunque inicialmente se plantean

algunas cuestiones teóricas, para poder explicar el contexto de la operación de

mantenimiento.

Dentro de la estructura del presente documento, en primer lugar se comentan

los principales aspectos del proceso de fabricación de cemento. En segundo lugar se

comentan diferentes puntos en relación con el material refractario. Y por último lugar,

se especifican casos prácticos enfocados como causa-efecto, en las distintas

incidencias que pueden afectar a la vida operativa del material en el equipo.

2. PROCESO DE FABRICACIÓN DEL CEMENTO.

2.1. Obtención y preparación de materias primas.

El proceso de fabricación del cemento comienza con la obtención de las

materias primas necesarias para conseguir la composición deseada de óxidos

metálicos para la producción de clínker.

El clínker se compone de los siguientes óxidos (datos en %)

Porcentaje %

Óxido de calcio "cal" ( CaO) 60-69

Óxido de Silicio "sílice" 18-24

Óxido de Aluminio "alúmina" ( Al2O3) 4-8

Óxido de Hierro ( Fe2O3) 1-8

La obtención de la proporción adecuada de los distintos óxidos se realiza

mediante la dosificación de los minerales de partida:

• Caliza y marga para el aporte de CaO.

• Arcilla y pizarras para el aporte del resto óxidos.

Las materias primas son transportadas a la fábrica de cemento donde se

descargan para su almacenamiento.

La prehomogeneización realizada mediante diseños adecuados del apilamiento

y la extracción de los materiales en los almacenamientos reduce la variabilidad de los

mismos.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 3-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

Los estudios de composición de los materiales en las distintas zonas de

cantera y los análisis que se realizan en fábrica permiten dosificar la mezcla de

materias primas para obtener la composición deseada.

2.2. Molienda y cocción de materias primas.

La finalidad de la molienda es reducir el tamaño de las partículas de materias

para que las reacciones químicas de cocción en el horno puedan realizarse de forma

adecuada.

La molienda de materias primas (molienda de crudo) se realiza en equipos

mecánicos rotatorios, en los que la mezcla dosificada de materias primas es sometida

a impactos de cuerpos metálicos o a fuerzas de compresión elevadas.

El material obtenido debe ser homogeneizado para garantizar la calidad del

clínker y la correcta operación del horno.

2.3. Procesos de fabricación del clínker.

En función de cómo se procesa el material antes de su entrada en el horno de

clínker, se distinguen cuatro tipos de proceso de fabricación: vía seca, vía semi-seca,

vía semi-húmeda y vía húmeda.

La tecnología que se aplica depende fundamentalmente del srcen de las

materias primas. El tipo de caliza y de arcilla y el contenido en agua (desde el 3% para

calizas duras hasta el 20 % para algunas margas), son los factores decisivos.

En la actualidad, en torno al 78 % de la producción de cemento de Europa se

realiza en hornos de vía semi-seca o semi-húmeda; y un 6 % de la producción

europea se realiza mediante vía húmeda.

1. Vía Seca

2. Vía semi-seca,

3. Vía semi-húmeda

4. Vía húmeda

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 4-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

2.3.1. Proceso de vía seca.

La materia prima es introducida en el horno en forma seca y pulverulenta.

El sistema del horno comprende una torre de ciclones para intercambio de

calor en la que se precalienta el material en contacto con los gases provenientes del

horno.

El proceso de descarbonatación de la caliza (calcinación) puede estar casi

completado antes de la entrada del material en el horno si se instala una cámara de

combustión a la que se añade parte del combustible

(precalcinador).

2.3.2. Proceso de vía húmeda.

Este proceso es utilizado normalmente para materias primas de alto contenido

en humedad.

El material de alimentación se prepara mediante molienda conjunta del mismo

con agua, resultando una pasta con contenido de agua de un 30-40 % que es

alimentada en el extremo más elevado del horno de clínker.

2.3.3. Procesos de vía semi-seca y semi-húmeda.

El material de alimentación se consigue añadiendo o eliminando agua

respectivamente, al material obtenido en la molienda de crudo.

Se obtienen "pellets" o gránulos con un 15-20 % de humedad que son

depositados en parrillas móviles a través de las cuales se hacen circular gases

calientes provenientes del horno. Cuando el material alcanza la entrada del horno, el

agua se ha evaporado y la cocción ha comenzado.

En todos los casos, el material procesado en el horno rotatorio alcanza una

temperatura entorno

alimentada por a los 1450varios

combustibles ºC, mediante

(carbón un quemador

mineral, cokeó mechero cuyafuel,

de petróleo, llamagas,

es

combustibles alternos, etc.). El material es enfriado bruscamente al abandonar el

horno en enfriadores planetarios o de parrillas obteniéndose de esta forma el clínker.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 5-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

2.4. Molienda de cemento.

El proceso de fabricación de cemento termina con la molienda conjunta de

clínker, yeso y otros materiales denominados "adiciones".

Los materiales utilizables, que están normalizados como adiciones, son entre

otros:

• Escorias de horno alto

• Humo de sílice

• Puzolanas naturales

• Cenizas volantes

•

Caliza

En función de la composición, la resistencia y otras características adicionales,

el cemento es clasificado en distintos tipos y clases.

La molienda de cemento se realiza en equipos mecánicos en las que la mezcla

de materiales es sometida a impactos de cuerpos metálicos o a fuerzas de compresión

elevadas.

Para ello se utilizan los siguientes equipos:

• Prensa de rodillos

• Molinos verticales de rodillos

• Molinos de bolas

• Molinos horizontales de rodillos

Una vez obtenido el cemento se almacena en silos para ser ensacado o

cargado a granel.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 6-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

2.5. Esquema proceso fabricación cemento.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 7-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

3. LADRILLO REFRACTARIO.

El horno es el principal sistema dentro del proceso unitario de calcinación, ya

que en su interior, al elevar la temperatura considerablemente, la materia prima

triturada en forma de harina cruda, es transformada a clínker.

El ladrillo refractario recubre la parte interior del horno para proteger la coraza

metálica (virola). Está expuesto a calores extremos en la zona de alta temperatura del

horno. Además de esto, se encuentra sometido a una abrasión muy alta debido a que

en esa zona, ya se han formado silicatos cálcicos en los nódulos de clínker, a una

temperatura aproximada de 1450 ºC. Para proteger el ladrillo, a esa temperatura ya se

ha formado previamente una “costra de clínker”, que además de mantener un grosor

promedio, unos 20 cm., protege al ladrillo de impactos de la zona caliente de la llama y

de la abrasión de clínker.

La forma de la llama es un factor importante para alargar la vida operativa del

ladrillo, y conseguir una operación constante en el horno, manteniendo un espesor

constante en la costra de clínker. Con ésta costra normal se protege el ladrillo,

sufriendo menos daño que si la costra es irregular, ancha ó larga, ya que de ésta

manera se expone al ladrillo a corrosión y temperatura, afectando a su resistencia.

Para poder detectar los efectos que de los espesores de las costras sobre el

refractario y las virolas del horno, se utiliza un equipo detector de radiación infrarroja,

conocido como Scanner, colocado en un punto fijo, el cual girando sobre su eje recorre

el horno longitudinalmente de extremo a extremo. Ésta señal se transforma, en sala de

control, obteniéndose una gráfica del perfil de temperatura de la virola del horno, en

relación con el grosor de la costra.

Por tanto, los ladrillos refractarios son materiales sólidos de elevado

punto de fusión y con prestaciones mecánicas y químicas, y baja transmisión de

calor, que protegen y aíslan al componente estructural, el acero, de las altas

temperaturas que demanda el proceso.

3.1. Prestaciones.

- Resistencia mecánica (N/mm2)

- Resistencia química (a los procesos de la operación)

- Resistencia a la abrasión

- Poder refractario (temperatura y conductividad)

- Estabilidad de volumen

La estabilidad a cambios térmicos que se traducen en especificaciones de:

- Composición química

-- Resistencia mecánica

Refractariedad (N/mm2) de ablandamiento, en °C)

Ta (temperatura

- Densidad y porosidad (% volumen)

- Conductividad térmica (W/mK ó kCal/m h °C)

- Dilatación térmica (% vs temperatura °C)

- Resistencia a cambios de temperatura, elasticidad (ciclos)

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 8-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

3.2. Tipos.

Atendiendo los distintos requerimientos en la operación de clinkerización, se

hacen dos distinciones:

- Materiales básicos: se busca resistencia térmica y química

- Materiales neutros o ácidos: se busca resistencia a la abrasión y/o mecánica.

El carácter de los ladrillos según su composición es de tres tipos.

3.2.1 Ladrillos básicos (base MgO)

Abundante en la naturaleza (MgCO3).

Refractariedad y estabilidad química (ataques) es mayor que la del CaO

(CaCO3).

Inicialmente utilizados ladrillos básicos con dolomías (MgO.CaO) naturales o

sintéticas (producto de la cocción de los carbonatos), se le comenzó a añadir

elastificantes refractarios, para poder resistir los problemas de ovalidades y

deformaciones en los hornos, dado que este tipo de ladrillos presenta poca

elasticidad*.

Nota: Por ciclos de temperatura o por problemas mecánicos, al ser ladrillo

rígido se parte.

3.2.2. Ladrillos ácidos o neutros: Al2O3 SiO2

La base de éstos ladrillos son la alúmina (aluminosilícicos) y el silicio

(sílicoaluminosos), según predomine el componente neutro (Al) o el ácido (Si).

Poseen relativa baja refractariedad pero proporcionan altas prestaciones

mecánicas, se emplea donde no se requiera alta prestación térmica.

3.3. Formatos para ladrillos.

Los formatos difieren en cómo dividen la circunferencia para definir el tamaño

(a) de las piezas, quedando la “cuña” (b) dependiendo del espesor (h) deseado y del

diámetro (D) del horno. Pueden ser de dos tipos:

- ISO:

Piezas de mayor tamaño, por tanto menor número de ladrillos.

Mayor facilidad de montaje.

Se utiliza sobre todo para los ladrillos ácidos o neutros por ser de más baja

dilatabilidad

- VDZ

Ladrillos normalmente básicos, que al ser más dilatantes, es mejor ladrillos más

pequeños en (a) para poder intercalar entre ellos juntas de mortero o disponer de unas

juntas naturales.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 9-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

La forma de las piezas, así como la dotación de las juntas favorecerán su

sujeción y servirá de base para la formación de la costra.

a b

3.4. Sistemas de colocación de ladrillo refractario.

Se distinguen tres tipos básicamente:

Tensores Pegamento Cercha o cimbra

Por tramos, se fija el Es la más segura y

ladrillo a la chapa y se gira utilizada

ésta

Fig. 3.4.1. Colocación de refractario mediante cercha.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 10-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

3.5. Colocación de ladrillos.

1.- Si es una zona demolida, se debe soldar una sujeción al ladrillo no demolido para

evitar que se muevan con los giros.

2.- Se procede a limpiar bien la chapa del horno de cascarillas y polvo.

3.- Si la chapa se encuentra abombada hay que rellenar con hormigón refractario.

4.- Se traza la línea base para el arranque de las hiladas:

5.- La colocación alternativa recomendada para colocar los ladrillos es con tipo

intercalado (vistos desde arriba):

Fig. 3.5.1. Montaje y colocación de refractario.

6.- No debe haber desfase en la relación ladrillos normales / ladrillos de avance rápido,

ya que si se colocan demasiados ladrillos rápidos juntos se producen escalones tanto

ahí como en la zona de normales que se pretendió compensar, de ahí la importancia

de no desfasarse.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 11-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

7.- Se asientan bien las piezas (con martillo de goma) tanto respecto al horno como

entre sí, de manera que sus caras siempre queden paralelas para que no cabeceen

jamás. Debido a esto, si hay remaches o abolladuras, deben compensarse con

mortero refractario.

Fig. 3.5.2. Montaje y colocación de refractario.

8.- La hilada de cierre no podrá tener menor longitud en las piezas que L/2, por lo que

para ganar consistencias se alternarán así:

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 12-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

Fig. 3.5.3. Montaje y colocación de refractario.

9.- Los cierres de los anillos deben realizarse tensando primero con un gato y luego

cerrar con los ladrillos de cierre y algún ladrillo cortado a tal efecto, para luego rematar

con chapas de afiladas en un borde (nunca más de dos en una misma junta). Se

aconseja que no se genere una línea de cierres, es decir, que no coincidan los cierres

de los anillos. Pieza metálica

30 mm

3 mm

30 mm

200 mm

10 m

mm

m

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 13-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

Fig. 3.5.4. Montaje y colocación de refractario.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 14-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

3.6. Vida del refractario – campaña.

El desgaste normal medido en grs./ton clínker en el tubo del horno es función

del diámetro del horno. Pudiéndose acortar mucho por mala elección del refractario

según solicitación de las zonas, o por condiciones de operación, y alargarla por las

mismas razones.

Fig. 3.6.1. Montaje y colocación de refractario.

Factores que influyen en la vida operativa de los ladrillos refractarios.

- Factores que dependen ó están influenciados por el usuario.

- Montaje del refractario.

- Condiciones de operación:

- Química.

- Térmica.

- Mecánica.

- Factores que dependen fabricante ó proveedor del ladrillo.

- Calidad de la materia prima.

- Calidad del producto.

- Especificaciones técnicas del producto.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 15-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

3.7. Manchas.

Cuando se presenta una mancha en la coraza del horno surgen varias cuestiones:

Lugar de aparición: Porque si es en una zona donde no hay incrustación habitual del

clínker será difícil taparla (hay que parar.) Si es en zona de apoyos es particularmente

peligrosa y se debe parar.

Tamaño: Ya que si es muy grande, aunque sea en zona de costra estable, será muy

difícil taparla, y habrá necesidad de parar.

Intensidad: Ya que indicará a qué temperatura se encuentra la virola:

A partir de 600 ºC la virola adquiere un color rojo vivo y se deforma.

Los factores principales que benefician o perjudican al refractario (y con ello la

posibilidad de manchas) son:

- Alimentación de combustible estable y calidad del mismo también estable.

- Tiempo de vida del ladrillo montado, montaje, exceso de juntas de dilatación,

mal cierre de los anillos montados.

- Alimentación de harina cruda estable, composición estable y diseño correcto.

- Alineación, ovalidades del horno ó deformaciones de la chapa.

- Tamaño, forma y orientación de la llama.

*Nota: Una zona que tenga temperatura más baja a las contiguas, advierte de falla

próxima por caída del refractario y costra que lo protege (esta zona muestra menor

temperatura por tener costra más gruesa, es decir, tiene un ladrillo más delgado)

Fig. 3.7.1. Montaje y colocación de refractario.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 16-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

3.8. Casos prácticos por mantenimiento correctivo. – Solicitaciones.

Para atender las distintas exigencias que la operación del horno hará al

refractario, éste deberá reunir determinadas propiedades que se resumen y cuantifican

como especificaciones técnicas, con base en las que el técnico elegirá el refractario

óptimo, para las características de la zona a instalar.

Crudo

Clínker

/ Llama

Sólido Líquido Gas Cenizas Sulfatos Atmósfera Temperatura

Abrasión cara fase líquida Volátiles Infiltración Condens. REDOX Carga térmica Ciclos

fuego de clínker infiltración Corrosión

(corrosión) (corrosión)

Mecánica Química Química Térmica

SOLICITACIONES

Mecánica

Presión Flexión Tracción Corte

Ovalidad - deformaciones - desalineación

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 17-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

Las solicitaciones pueden ser por tanto de tres tipos:

A. Solicitación mecánica – desgaste mecánico

Estos desgastes se pueden resumir en desgastes mecánicos por:

A.1.- Desplazamientos.

A.2.- Aflojamiento del revestimiento.

A.3.- Expansión térmica.

A.4.- Deformación de la virola

A.5.- Ovalidad de la virola.

A.6.- Formación de surcos.

A.7.- Esfuerzos por los anillos de retención.

B. Solicitación química – desgaste químico.

Estos desgastes se pueden resumir en desgastes térmicos por:

B.1.- Infiltración de sales alcalinas.

B.2.- Álcali “Spalling”.

B.3.- Efectos redox.

B.4.- Hidratación.

C. Solicitación térmica – desgaste térmico.

Estos desgastes se pueden resumir en desgastes térmicos por:

C.1.- Carga térmica excesiva.

C.2.- Migración de silicatos.

C.3.- Infiltración de fase líquida.

C.4.- Choque térmico.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 18-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

A. Solicitación mecánica – desgaste mecánico

A.1. Desgaste mecánico por: Desplazamientos.

Fenómeno:

Desplazamientos por movimiento del

revestimiento.

Se presentan fisuras por cizallamiento,

aristas y esquinas rotas.

Detección:

Desplazamientos en forma de espiral,

inclinaciones transversales en algunos

anillos.

Causa:

Mal montaje del refractario.

Elevada ovalidad en la virola.

Dilataciones y contracciones por

interrupciones del funcionamiento.

Formación irregular de la costra.

Acción correctiva:

Montaje adecuado.

Arranque del horno adecuado según curva

de calentamiento.

Uniformidad en el funcionamiento del horno.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 19-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

A.2. Desgaste mecánico por: Aflojamiento en el revestimiento.

Fenómeno:

Desgaste de la cara fría por rozamiento con

la chapa.

Detección:

Indicios de fricción en el lado de la virola.

Causa:

Movimientos relativos de los ladrillos en

referencia a la virola.

Mal montaje del refractario.

Elevada ovalidad en la virola.

Acción correctiva:

Montaje adecuado.

En zonas deformadas, instalación con

mortero.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 20-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

A.3. Desgaste mecánico por: Expansión térmica.

Fenómeno:

Presión axial generada por dilatación

sobrepasa la resistencia del ladrillo,

desconchándolo en forma de bóveda.

Detección:

Desconchamientos convexos en la dirección

longitudinal del ladrillo.

Causa:

Insuficiente holgura en las juntas de

expansión.

No colocación de cartones.

Calentamiento demasiado rápido del horno.

Interrupción de puesta en marcha después

de haberse quemado los cartones.

Acción correctiva:

Colocación de cartones de dilatación según

plano deladrillo

Utilizar montaje.

con cartón pegado.

Calentamiento de acuerdo con las

condiciones de la curva de calentamiento

adecuada.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 21-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

A.4. Desgaste mecánico por: Deformación de la virola del horno.

Fenómeno:

Deformaciones de la virola tales como

acodamiento axial, contracciones y

ovalidad.

Detección:

Rápido desgaste por agrietamiento y

desprendimiento hasta ocasionar el

desmoronamiento del ladrillo.

Causa:

Estrechamiento de la holgura del anillo de

rodadura por un calentamiento demasiado

rápido.

Recalentamiento.

Acodamiento axial.

Contracciones por influencias

meteorológicas (lluvias, etc.).

Deformación de los anillos de rodadura por

acción de fuerzas exteriores.

Acción correctiva:

Mantenimiento de una holgura de servicio

admisible en las llantas durante la puesta en

marcha.

Forrado de la zapata de los anillos de

rodadura para corregir la ovalidad de la

virola.

Utilizar ladrillos con alta flexibilidad.

Renovación de la sección de la virola ó del

sector de la llanta.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 22-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

A.5. Desgaste mecánico por: Ovalidad.

Fenómeno:

Ovalidad de la virola en el área del aro

(apretar y descargar en cada rotación).

Cizallamiento en las cabezas de los

ladrillos.

Detección:

Desconchamiento profundo de ladrillos

particulares.

Ladrillos desconchados entre ladrillos sin

desgaste.

Causa:

Zapatos usados de los aros ensanchan el

espacio entre aro y virola y tienen como

consecuencia una ovalidad excesiva.

Acción correctiva:

Control anual de la ovalidad de la virola.

Insertar zapatos nuevos.

Revestimiento flexible con mortero.

Límite de ovalidad como función del diámetro del horno.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 23-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

A.6. Desgaste mecánico por: Formación de surcos.

Fenómeno:

Al golpear fuertemente las placas de ajuste,

se producen tensiones que pueden romper

ó dañar el ladrillo.

Cuando se colocan láminas adicionales de

corrección, aparecen muescas y fisuras

oblicuas.

Detección:

Presencia de surcos paralelos al eje del

horno sobre varios metros de longitud.

Presencia de ladrillos con defectos en la

estructura.

El problema se presenta principalmente en

las juntas de cierre.

Causa:

Deficiencias en el cierre.

Dos chapas metálicas en la junta.

Uso de demasiadas chapas por anillos.

Chapas de cierre introducidas por medio de

un fuerte golpe (por ejemplo: martillos

neumáticos).

Acción correctiva:

Utilización correcta de las combinaciones de

ladrillo para el cierre.

Introducir las chapas de ajuste, de espesor

máximo 2 mm., uniforme en toda la junta.

Una chapa por junta y máximo 4 chapas por

anillo, bien distribuidas.

Acuñar de tal forma que no se afloje el

ladrillo montado, pero cuidando de no dañar

los ladrillos.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 24-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

A.7. Desgaste mecánico por: Esfuerzos por anillos de retención.

Fenómeno:

Fuerzas ejercidas por el ladrillo montado

sobre el anillo de retención, generan

esfuerzos cortantes sobre el refractario de

contacto.

Detección:

Ladrillos cizallados en la arista superior de

los anillos de retención.

Profundos cortes en la superficie de

contacto con los anillos.

Causa:

Los esfuerzos cortantes acompañados de

posibles desplazamientos generan fisuras y

roturas del ladrillo.

Mal montaje del refractario.

Acción correctiva:

Utilizar anillos solo en la zona de salida y en

forma plana, evitando puentes de calor.

Montaje adecuado.

Utilizar ladrillos con alta resistencia a la

abrasión.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 25-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

B. Solicitación química – desgaste químico.

B.1. Desgaste químico por: Infiltración de sales alcalinas.

Fenómeno:

Compuestos gaseosos sulfato-alcalinos se

depositan en los poros del ladrillo, se

condensan y se solidifican, migrando hacia

la cara fría del ladrillo.

Cambio de la mineralogía.

Detección:

Al cortar el ladrillo se observa una fuerte

compactación del ladrillo.

El ladrillo muestra vetas blancas.

Desmoronamiento del ladrillo.

Corrosión de la lámina del horno.

Causa:

Presencia natural de sulfatos alcalinos,

especialmente en los combustibles sólidos y

alternos.

Acción correctiva:

Es difícil evitar las infiltraciones con sulfatos

alcalinos, si estos se encuentran presentes

en el crudo o en el combustible, pero se

puede prolongar la vida útil utilizando

ladrillos más resistentes al ataque de ellos,

para evitar la corrosión de la virola.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 26-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

B.2. Desgaste químico por: Álcali “Spalling”.

Fenómeno:

En presencia de álcalis, el cromo es

atacado, formando K2/Na2CrO4 que

evaporan y condensan de una parte en la

zona más fría del horno, de otra parte en la

cara fría del ladrillo, densificándolo.

El ladrillo no soporta más los esfuerzos

mecánicos.

Detección:

Desprendimientos repetidos de capas en el

lado del hogar en el caso de ladrillos

aluminosos en la zona de precalentamiento

y con estructuras fibrales/sueltas en el lado

del hogar.

Causa:

Junto a una infiltración pura, como la que se

presenta especialmente en los gases del

horno que contiene KCl, se forman, en

coincidencia con el sistema de tres

substancias K2O-Al2O3-SiO2 en ladrillos de

alta alúmina y de chamota, según sea el

contenido en Al2O3, pseudofeldespatos y

feldespatos en la fase de fusión.

Acción correctiva:

Reducción de la carga alcalina.

Balance entre álcalis y azufre.

Utilización de ladrillos con un contenido de

Al2O3<35% hasta temperaturas de 1150ºC

y con temperaturas superiores, ladrillos con

carburo de sílice ó ladrillos básicos.

La reacción entre K2O y ladrillos de alúmina puede suponer un aumento de

volumen desde un 2 hasta un 30 %, con lo que ello conlleva para la vida operativa del

refractario.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 27-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

B.3. Desgaste químico por: Efectos redox.

Fenómeno:

Cambio de hierro trivalente al de dos ó cero

(Fe), causando un aflojamiento de la

estructura.

Conduce a una mayor propensión a las

infiltraciones y a la abrasión.

Detección:

Decoloración de los ladrillos oscuros de

magnesia-cromo ó magnesia-hercynita.

Depósitos de carbón en las juntas.

Causa:

Mala combustión.

Mala dirección de la llama.

Utilización de combustibles ricos en cenizas.

Utilización de combustibles sustitutos.

Acción correctiva:

Utilización de ladrillos pobres en hierro, en

caso de utilización de combustibles

sustitutos.

Un mínimo de O2 del 1.5% garantiza

combustión completa.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 28-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

B.4. Desgaste químico por: Hidratación.

Fenómeno:

Si ladrillos son básicos, especialmente en

climas subtropicales y tropicales, se ven

expuestos durante mucho tiempo a la

humedad, se forman grietas de hidratación

en los ladrillos sin usar.

Detección:

Los ladrillos nuevos muestran grietas y en

casos extremos hay una pulverización del

mismo.

Causa:

Se entiende por hidratación la reacción

entre el MgO y el agua para formar brucita

(Mg(OH)2), que va unida a un aumento de

volumen, provocando la destrucción del

ladrillo.

Acción correctiva:

Embalaje adecuado.

Almacenaje bajo techo.

Utilización de los ladrillos según “First in –

First out”.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 29-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

C. Solicitación térmica – desgaste térmico.

C.1. Desgaste térmico por: Excesiva carga térmica.

Fenómeno:

En ladrillos ricos en fundentes se presentan

recristalización con dilatación en dirección

del gradiente de temperatura.

El desplazamiento natural de las fases

matrices del ladrillo causa modificaciones de

la estructura y disminuye la resistencia.

Detección:

Modificación de la estructura debida a la

recristalización, apreciable al corte

transversal del ladrillo.

Desgaste cóncavo.

Causa:

Sobrecalentamiento por encima de la

temperatura máxima de aplicación del

ladrillo.

Falta de costra, el ladrillo sufre fatiga

térmica cíclica.

Acción correctiva:

Funcionamiento estable y continuo del

horno.

Utilización de ladrillos apropiados para la

zona afectada.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 30-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

C.2 Desgaste térmico por: Migración de silicatos.

Fenómeno:

Por funcionamiento libre de costra, se

reblandece y contrae la liga de silicatos,

srcinando una migración de los silicatos a

la cara fría.

Detección:

Densificación de la cara fría.

Causa:

Un funcionamiento prolongado, sin costra,

con un ladrillo estándar con una relación

CaO/SiO2 inferior a 1,8.

Acción correctiva:

En caso de módulos de sílice altos, se

recomiendan ladrillos pobres en impurezas.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 31-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

C.3 Desgaste térmico por: Infiltración de fase líquida.

Fenómeno:

El ladrillo es infiltrado en la cara caliente por

fase líquida de clínker, rellenándose los

poros, compactándose el ladrillo.

Corrosión del cromo o de la espinela.

Detección:

Observación de poros de corrosión.

Desgaste cóncavo.

Causa:

Sobrecalentamiento en presencia de una

fase líquida alta.

Acción correctiva:

Utilizar refractarios con óxidos adecuados.

Evitar condiciones de quema elevada con

fase líquida.

Buscar uniformidad en la marcha del horno.

La homogeneidad en los crudos es

determinante.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 32-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

B.4. Desgaste térmico por: Choque térmico.

Fenómeno:

Los cambios bruscos de temperatura

srcinan tensiones térmicas que conducen a

la rotura, al sobrepasar la resistencia de la

estructura.

Detección:

Desconchamiento en forma de plaquetas.

Causa:

Aumentos rápidos de la temperatura.

Enfriamientos súbitos.

Pérdidas de costra.

Acción correctiva:

Curva de calentamiento racional durante la

puesta en marcha.

Enfriamientos lentos.

Funcionamiento estable y continuo de la

marcha del horno.

Costras estables.

Utilizar ladrillos resistentes a los cambios

bruscos.

Rango de temperaturas en la sección del horno.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 33-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

3.9. Directrices generales en reparaciones de refractario.

a) Para realizarlas se debe disponer de información previa:

1. Consumos por desgaste en cm/millón de toneladas de clínker, para:

•Tubo del horno: metro a metro lineal para el ladrillo

•Tubo de satélite: según zonas (boca, carrete, codo, mampara, ladrillo)

•Enfriador de parrillas: bóveda, techo, pecho de paloma, banquetas,

paredes.

Y en duraciones habituales en toneladas de clínker para:

Bocasentrada

- Cono

- Cono salida

- Cuchara

Y en últimos espesores y temperaturas de chapa para:

• Cámara de humos

• Ciclones

2. Plano de refractarios de todas las partes del horno, con sus duraciones

máximas, últimas y actuales, en toneladas de clínker, y los materiales

(calidades) colocados.

3. Información sobre los espesores (catas) tanto srcinales para los que se

pusieron nuevos en la última reparación, como los espesores que se

dejaron en las zonas de horno que no se repararon y también los que se

derribaron (para conocer su desgaste habitual.)

4. Disposición de costras y anillos habituales, para acoplarlos a los barridos

programados con el scanner.

5. Barrido de scanner día a día durante la campaña, utilizando el último de

ellos para situar las temperaturas máximas que se fueron observando en

cada punto del horno, y así hacerse una idea de los posibles daños del

refractario por zonas (considerando cuánto tiempo lleva colocado en cada

zona). Tiene una importancia especial la comparación de los datos de

scanner del inicio de la campaña con el actual.

6. Cualquier información de sucesos durante la campaña, como problemas de

diseño (módulos de crudo, cambios de combustible), de operación

(conducción a baja producción,

migraciones excesivas, aires, etcétera)

calentamientos de aros yoroles,

mecánicos (ovalidad por

etcétera.)

7. Información tomada de inspección en algún paro ocasional (por ejemplo la

inspección de bocas y satélites por un paro pequeño, o visualización de

anillos, quemadores, arco, techo, parrillas, ductos, compuertas, etcétera.)

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 34-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

8. Información de la cantidad de refractario, por calidades, de que se dispone

en la actualidad, así como un catálogo de las posibles opciones.

b) Con esta información se estima la situación del horno (espesores esperados) y en

qué puntos habrá que intervenir y reponer el refractario. Si el horno aún no ha

mostrado fallas de refractario, se podrá estimar cuándo y dónde se presentará, lo

que resulta muy importante para adelantarse en las necesidades de materiales,

mano de obra y maquinaria para afrontar la futura reparación. Así pues los pasos

son:

1. Estimar zonas a reparar y cantidades.

2. Comparar esas necesidades con el inventario actual y generar los pedidos

correspondientes.

3. Definir cuándo se parará y avisar con anticipación a los contratistas para el

derribo y montaje.

c) Con todo lo anterior establecer un plan de reparación. Dicho plan contemplará la

secuencia de actividades y con qué recursos se acometerán, así como sus

duraciones. Muy especialmente deberá establecer cuándo se realizarán las

inspecciones en el enfriador, tubo y torre, pues de ellas depende la modificación

principal del plan trazado. También hay que especificar cómo se realizará el

enfriamiento (adjunto al plan), y qué seguridades habrá que perseguir (adjunto al

plan). El calentamiento para después de la reparación podrá ser trazado más

adelante.

Como la reparación de horno no sólo es de refractario, sino normalmente también

es mecánica

debe (sobre

definir en todocuándo

el plan en reparaciones generales),

podrá disponer por de

el área parte de Producción

Mantenimiento deselos

motores y conductos, pues pueden afectar a la ventilación en los trabajos de

demolición, principalmente. De forma inversa, el plan contemplará las necesidades

mecánicas para el derribo y montaje (por ejemplo, sacar el quemador para que

entren los mini-retros en el tubo del horno.)

El plan debe incluir el detalle total de actividades, recursos y coordinación con

otras áreas para una reparación completa, con el fin de poder eliminar aquellos

conceptos que en un caso particular no apliquen, de manera que no requiera tener

que considerar actividades adicionales (y sus secuencias) a las demás listadas.

d) De las inspecciones (visuales, calas, mediciones, etcétera) realizadas, se define la

situación real del horno, en cuanto a zonas a reparar, necesidades de materiales

(refractarios) y de recursos (mano de obra y maquinaria.)

Cuando se habla de necesidades de material refractario se habla no sólo del

propio material refractario (ladrillos por calidades y posiciones, concretos y

morteros), sino de todo lo que los rodea: anclajes, cartones, chapas para acuñar,

aislantes y todos los elementos para acometer la reparación: andamios, discos de

corte, pistolas y martillos neumáticos, punteros, revolvedoras, vibradores de

contacto y de aguja, carretillas, cubetas, batidoras, moldes para bocas, cabinas,

cuellos, cerchas, montacargas, cortadora, etcétera.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 35-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

e) Seguimiento de la reparación y sus costos.

f) Registrar sobre planos de revestimiento los nuevos montajes y, en general,

preparar la documentación necesaria para futuras reparaciones, en especial el

recuento del inventario.

g) Se concluye definiendo el proceso de encendido del horno con base en la cantidad

y tipo de refractario nuevo colocado.

Fig. 3.9.1. Encendida horno.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 36-37

MANTENIMIENTO DE REFRACTARIO EN HORNOS ROTATORIOS Juan Villegas Díaz

4. CONCLUSIONES.

A modo de conclusión comentar que el elevado consumo energético requerido

en el proceso requiere períodos importantes de enfriamiento para poder acceder al

equipo, así como de calentamiento una vez finalizadas las reparaciones. Para

garantizar una vida operativa óptima de los ladrillos refractarios, el funcionamiento del

horno ha de ser lo más homogéneo posible, así como el resto de las condiciones

operativas del proceso productivo, por lo que no permiten éste tipo de intervenciones

con carácter puntual, sobre todo por las limitaciones térmicas y ambientales

comentadas para poder llevar a cabo la intervención.

Esto unido a las condiciones del mercado y las características de los procesos

productivos, implica por tanto, que la operación de mantenimiento trate de optimizar al

máximo la rentabilidad y efectividad de ésta operación, en un intervalo de tiempo muy

determinado, agrupando el máximo número de intervenciones posibles por parte del

departamento de mantenimiento, tanto las planificadas como pendientes del paro

mayor programado como aquellas que han provocado la avería, y que no permite que

continúe el funcionamiento normal del equipo.

Como norma general y si no hay incidentes relevantes, la parada planificada

con carácter anual, trata de optimizar además del mantenimiento del refractario, el del

resto de equipos dentro de la planificación (rodillos, motores, ventiladores, filtros,

enfriadoras, lubricación, etc.), en función de los recursos humanos y materiales

disponibles.

En cuanto a los costes humanos y materiales, se concentran en el tiempo de la

intervención estimado, un porcentaje muy elevado del coste total anual de

mantenimiento de la planta. Ello implica la coordinación permanente e imprescindible

tanto de los principales departamentos implicados de la fábrica, producción y

mantenimiento, como de todas aquellas empresas externas especializadas en este

tipo de intervenciones que se desplazan a la instalación para contribuir a optimizar el

paro. Además las consecuencias de una intervención deficiente pueden provocar

pérdidas económicas a la empresa, tanto por la falta de producción mientras la

instalación se encuentra parada, como por el coste que implica una nueva reparación

general.

Por tanto, la eficiencia operacional del principal equipo en el sector del cemento

dado sus dimensiones y complejidad, expresado en relación al rendimiento productivo

del mismo y la disponibilidad de horas de marcha, implican que la operación de

mantenimiento de ladrillo refractario sea una de las intervenciones más relevantes en

la industria cementera dada su importancia.

Mantenimiento industrial y técnicas de diagnóstico – 2007-2008. 37-37

También podría gustarte

- Fabricacion de RefractariosDocumento53 páginasFabricacion de RefractariosAlejandro OrtizAún no hay calificaciones

- Pastas, morteros, adhesivos y hormigones. IEXD0409De EverandPastas, morteros, adhesivos y hormigones. IEXD0409Aún no hay calificaciones

- Dimensionamiento horno rotatorio cementoDocumento366 páginasDimensionamiento horno rotatorio cementocoli15100% (1)

- Molienda CementoDocumento293 páginasMolienda CementoDavid Valdivia HumerezAún no hay calificaciones

- Anclajes Tipos y UsosDocumento6 páginasAnclajes Tipos y UsoscilianniAún no hay calificaciones

- Relaciones VolumetricasDocumento12 páginasRelaciones VolumetricasMauricio OcampoAún no hay calificaciones

- Gunitado y Vibrocolado 2 PM 22 de AbrilDocumento3 páginasGunitado y Vibrocolado 2 PM 22 de AbrilTony ColmenaresAún no hay calificaciones

- Material CerámicoDocumento3 páginasMaterial CerámicoJohnAún no hay calificaciones

- Materiales refractarios a base de aluminatos de calcioDocumento68 páginasMateriales refractarios a base de aluminatos de calciogilverto fernandoAún no hay calificaciones

- Instalación de RefractarioDocumento4 páginasInstalación de RefractarioDany FernandezAún no hay calificaciones

- ClinkerizaciónDocumento2 páginasClinkerizaciónDavid ÁvilaAún no hay calificaciones

- GRANULOMETRÍA ÓPTIMADocumento30 páginasGRANULOMETRÍA ÓPTIMARodrigo MuñozAún no hay calificaciones

- PDF Ce Feuerbetone SP 8 2017.es.7Documento10 páginasPDF Ce Feuerbetone SP 8 2017.es.7Ricardor123Aún no hay calificaciones

- Fabricación de refractarios en o menosDocumento13 páginasFabricación de refractarios en o menosElba Van WelleAún no hay calificaciones

- 19rvap010 - Cemex Alicante 2019 - Presentación ObraDocumento117 páginas19rvap010 - Cemex Alicante 2019 - Presentación ObraMohamed ZayedAún no hay calificaciones

- DISEÑO DE UN HORNO PARA LADRILLOS REFRACTARIOSDocumento15 páginasDISEÑO DE UN HORNO PARA LADRILLOS REFRACTARIOSAndres LoraAún no hay calificaciones

- Hornos para de CementoDocumento48 páginasHornos para de CementoCarol Alarcón NinaAún no hay calificaciones

- Cal - Cemento PortlandDocumento49 páginasCal - Cemento PortlanderickferbAún no hay calificaciones

- Instalación castablesDocumento2 páginasInstalación castablesRicardo Rosales SotoAún no hay calificaciones

- REFRACTARIOSDocumento21 páginasREFRACTARIOSLucero Ponce de León100% (1)

- Instalacion de Hormigones RefractariosDocumento13 páginasInstalacion de Hormigones RefractariosYolan LopezAún no hay calificaciones

- Refractarios Alta AluminaDocumento8 páginasRefractarios Alta AluminaAlejandro OrtizAún no hay calificaciones

- Tipos de RefractariosDocumento31 páginasTipos de Refractariosאבימיי דור אבימיי דור50% (2)

- Especificacion para Concreto LanzadoDocumento25 páginasEspecificacion para Concreto LanzadoDiego Armando Inchicaqui Salazar100% (2)

- Curso Refractario Cemento1Documento35 páginasCurso Refractario Cemento1keith ledezma100% (1)

- Alfran Steel TechDocumento31 páginasAlfran Steel Techjose omar martinezAún no hay calificaciones

- MV HORNO 3 Anillos de Retención Placas de Nariz SDocumento26 páginasMV HORNO 3 Anillos de Retención Placas de Nariz SMauro Portugal LagardaAún no hay calificaciones

- Producción de CementoDocumento6 páginasProducción de CementoDayana MenaAún no hay calificaciones

- Resultados 2019 y seguridad laboralDocumento58 páginasResultados 2019 y seguridad laboralJavier TrujillanoAún no hay calificaciones

- ASTM C0595 - 07 EspañolDocumento14 páginasASTM C0595 - 07 EspañolEdwarthMazaAún no hay calificaciones

- Curso Abril 2007-2Documento73 páginasCurso Abril 2007-2Omar Percy RomeroAún no hay calificaciones

- Aspectos Cualitativos de La Molienda de CementoDocumento22 páginasAspectos Cualitativos de La Molienda de Cementocrengifo1726Aún no hay calificaciones

- Horno vertical para asado de pollos parrillerosDocumento153 páginasHorno vertical para asado de pollos parrillerosEnzo ZarateAún no hay calificaciones

- Mortero 20Documento36 páginasMortero 20AdelfoGonzalezAún no hay calificaciones

- Cross-BarCooler v2 ESDocumento8 páginasCross-BarCooler v2 ESDAVNIALAún no hay calificaciones

- FibrasDocumento6 páginasFibrasBenitoMarsanAún no hay calificaciones

- Wearflex y Wearcast 500Documento1 páginaWearflex y Wearcast 500zen264Aún no hay calificaciones

- Plan de Trabajo para API 936Documento17 páginasPlan de Trabajo para API 936Rosa galindoAún no hay calificaciones

- Ladrillos RefractariosDocumento6 páginasLadrillos RefractariosDianaRobalinoAún no hay calificaciones

- Concretos Refractarios ProyectadosDocumento11 páginasConcretos Refractarios ProyectadosDaniel JimenezAún no hay calificaciones

- Que Es Una CimbraDocumento11 páginasQue Es Una CimbraLuis Fernando Ayala VillarrealAún no hay calificaciones

- Método de Ensayo para Determinacion de So3 en CementoDocumento3 páginasMétodo de Ensayo para Determinacion de So3 en CementoMarlon EspinozaAún no hay calificaciones

- Caucho SinteticoDocumento24 páginasCaucho SinteticoEduardo TelloAún no hay calificaciones

- Uso de Las Escorias en Obras Viales - Carrillo, GarciaDocumento10 páginasUso de Las Escorias en Obras Viales - Carrillo, GarciaEdgar GarciaAún no hay calificaciones

- Refretechni KDocumento6 páginasRefretechni KRicardor123Aún no hay calificaciones

- Capitulo Ix - MorterosDocumento12 páginasCapitulo Ix - MorterosRoy D. Lopez ValdiviezoAún no hay calificaciones

- 17-05-23 Manual Instalacion Ladrillos Aislantes IFBDocumento26 páginas17-05-23 Manual Instalacion Ladrillos Aislantes IFBJuan CarvajalAún no hay calificaciones

- Volumen y Dimension A Mien To de RiserDocumento26 páginasVolumen y Dimension A Mien To de RiserMeyer de la CruzAún no hay calificaciones

- Qué Es La EscoriaDocumento3 páginasQué Es La EscoriaCharles Antony Suaña VilcaAún no hay calificaciones

- Línea de Producción Horizontal de Soldadura de Vigas en HDocumento2 páginasLínea de Producción Horizontal de Soldadura de Vigas en HVictor Sebastian Flores OñateAún no hay calificaciones

- Proceso de Clinkerizacion en Horno RotatorioDocumento19 páginasProceso de Clinkerizacion en Horno RotatorioLeoncio R. Gilvonio AlegriaAún no hay calificaciones

- Concreto RefractarioDocumento5 páginasConcreto RefractarioJosue HinostrozaAún no hay calificaciones

- Procedimiento para El Revestido Horno de InduccionDocumento3 páginasProcedimiento para El Revestido Horno de InduccionStefany Michelle Huanca ChoqueAún no hay calificaciones

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaDe EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaAún no hay calificaciones

- Mantenimiento de Refractario en Hornos RotatoriosDocumento37 páginasMantenimiento de Refractario en Hornos RotatoriosRoger Jiménez86% (7)

- Ceramica Ahorro de EnergiaDocumento28 páginasCeramica Ahorro de EnergiaIsaac-Paola ThompsonAún no hay calificaciones

- Quimica Del CementoDocumento22 páginasQuimica Del CementodilitzaAún no hay calificaciones

- Ladrillera Cerandinacon La Graf CDocumento38 páginasLadrillera Cerandinacon La Graf CGina S SilvanaAún no hay calificaciones

- Planta Industrial de CementoDocumento11 páginasPlanta Industrial de Cementocamila3256Aún no hay calificaciones

- Ingenieria Del Proyecto-CementoDocumento30 páginasIngenieria Del Proyecto-CementoDeyni Darline BelAún no hay calificaciones

- ALFA LAVAL Operacion LOPX 710 PDFDocumento224 páginasALFA LAVAL Operacion LOPX 710 PDFMARCO VERAMENDIAún no hay calificaciones

- Condicionado de EmbarcacionesDocumento144 páginasCondicionado de EmbarcacionesgustavalcAún no hay calificaciones

- Codigo de Comercio SiniestrosDocumento7 páginasCodigo de Comercio SiniestrosgustavalcAún no hay calificaciones

- HR Ultra v5-4 ES 200812 2737565Documento268 páginasHR Ultra v5-4 ES 200812 2737565Ernesto Perez DuranAún no hay calificaciones

- Mantenimiento Actros PDFDocumento105 páginasMantenimiento Actros PDFLeVels CiVer100% (2)

- Mantenimiento Actros PDFDocumento105 páginasMantenimiento Actros PDFLeVels CiVer100% (2)

- Actros ModulosDocumento32 páginasActros Modulosgustavalc100% (2)

- Retroexcavadora B New HollandDocumento30 páginasRetroexcavadora B New Hollandgustavalc78% (9)

- Charla de PilotesDocumento15 páginasCharla de PilotesLara kLizbethAún no hay calificaciones

- Informe Narrativa Casma 03.11.2021Documento28 páginasInforme Narrativa Casma 03.11.2021Mozart26_07Aún no hay calificaciones

- Curso AbroDocumento63 páginasCurso Abroganimedes12001108Aún no hay calificaciones

- Hormigon H35Documento4 páginasHormigon H35Jose Vicente Olguin RodriguezAún no hay calificaciones

- Arquitectura Escolar PúblicaDocumento155 páginasArquitectura Escolar PúblicaJorge Elias100% (1)

- Construcción de veredasDocumento10 páginasConstrucción de veredasSalvatory EdwardAún no hay calificaciones

- Ejercicio Practico 1 Paquetes Se Software 1Documento7 páginasEjercicio Practico 1 Paquetes Se Software 1luis33% (3)

- Examen Teorico WebDocumento2 páginasExamen Teorico WebYumikoArambuloFabianAún no hay calificaciones

- Arquitectura IncaDocumento15 páginasArquitectura IncaBeatriz LizaAún no hay calificaciones

- BTCDocumento54 páginasBTCLuis Alberto Llaique Gongora100% (1)

- Vigas Presforzadas Exposicion InforDocumento27 páginasVigas Presforzadas Exposicion InforFatima S. ElorriagaAún no hay calificaciones

- Parámetros y Recomendaciones para Diseños de ZoológicosDocumento11 páginasParámetros y Recomendaciones para Diseños de ZoológicosadalindaAún no hay calificaciones

- Autenticar Usuarios Vía RADIUS en Un FortiGateDocumento14 páginasAutenticar Usuarios Vía RADIUS en Un FortiGateDaniel ManquiAún no hay calificaciones

- Planilla de Ferrocarriles 2Documento111 páginasPlanilla de Ferrocarriles 2Robert Arturo Banegas SuarezAún no hay calificaciones

- Manual Del Instalador de GasDocumento27 páginasManual Del Instalador de Gasmairalaidiota100% (9)

- Live and Love Again Jan Gayle en Es PDFDocumento115 páginasLive and Love Again Jan Gayle en Es PDFNolis86% (7)

- Alameda Chabuca GrandaDocumento8 páginasAlameda Chabuca GrandaClaudia Isabel Nole CarrascoAún no hay calificaciones

- Actividad BiosDocumento2 páginasActividad BiosMafeAún no hay calificaciones

- Mapa Conceptual de Las Diferentes Arquitectura de ComputadorasDocumento4 páginasMapa Conceptual de Las Diferentes Arquitectura de ComputadorasJose GutierrezAún no hay calificaciones

- EDatos ManualDocumento86 páginasEDatos Manualjuanjo23100% (3)

- Hacking de Whatsapp en EspañolDocumento3 páginasHacking de Whatsapp en EspañolCamilo León50% (4)

- Diseño de caldera recuperadora a partir de una estufa convencionalDocumento152 páginasDiseño de caldera recuperadora a partir de una estufa convencionaljose fredy cerna romeroAún no hay calificaciones

- 01 - Densidad de Campo - RELLENODocumento3 páginas01 - Densidad de Campo - RELLENOFranklinA.RamirezAún no hay calificaciones

- Tarea RomanticismoDocumento5 páginasTarea RomanticismoMaria Camila Zapata PalomarAún no hay calificaciones

- Cronograma reprogramado de ejecución de obra ampliaciónDocumento16 páginasCronograma reprogramado de ejecución de obra ampliaciónRoy YupanquiAún no hay calificaciones

- 1 Organigramas CuartoDocumento3 páginas1 Organigramas CuartoBelzabet Raquel Alegre SánchezAún no hay calificaciones

- Arquitectura de Impresión 3DDocumento30 páginasArquitectura de Impresión 3DJuan david rodriguez leonAún no hay calificaciones

- Detalles técnicos alcantarilla TMCDocumento1 páginaDetalles técnicos alcantarilla TMCErlins Ali Caldas RuedaAún no hay calificaciones

- Presurizacion en Locales y ParametrosDocumento6 páginasPresurizacion en Locales y ParametrosAlfredo BrambilaAún no hay calificaciones

- Catálogo de herramientas y accesoriosDocumento38 páginasCatálogo de herramientas y accesoriosEVER LEONARDOAún no hay calificaciones