Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Molienda y Tamizado

Cargado por

ctorre1Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Molienda y Tamizado

Cargado por

ctorre1Copyright:

Formatos disponibles

CENTRO DE ENSEÑANZA TECNICA NO.

1

INDUSTRIAL VERSIÓN: 1 FECHA:

SEPTIEMBRE 2014

DIVISIÓN TECNOLOGÍAS QUIMICAS

STEPHANIE AROSE JIMAREZ

MOLIENDA Y TAMIZADO

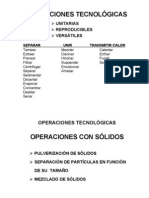

MOLIENDA

Molienda (Fragmentación Mecánica): Conjunto de operaciones que tiene como finalidad

realizar la división de cuerpos sólidos.

Diferencia entre Molienda y Trituración:

Trituración: Cuando los materiales tienen partículas grandes, que exceden los 5 cm., por ejemplo

los minerales que se extraen de canteras y minas.

Molienda: Materiales pequeños, puede ser media fina y ultra fina.

En la Industria Farmacéutica se tienen materiales que requieren molienda fina y ultra fina.

Importancia de la Molienda en Sólidos para la Industria Farmacéutica: Algunas razones para la

molienda son:

1) Aumento de la Superficie Específica del Sólido: al haber mayor área de contacto se facilitan:

Secado de masas húmedas para comprimidos.

Extracción de principio activo en solventes, del vegetal.

Facilita reacciones físicas y químicas entre líquidos y sólidos.

Mejor repartición de los adyuvantes en los granulados y polvos o comprimir.

2) Modificar u Obtener determinadas propiedades, que dependen del tamaño de partícula:

Poder cubriente (mayor al menor el grano).

Calor.

Impresión impalpable (finura < 20 mm).

Propiedades de flujo de las suspensiones de fases muy dispersas mejoran.

En las dispersiones, para la misma concentración de fase dispersa, la fragmentación, la

viscosidad.

3) Facilitar el Mezclado: Ya sea de polvos (para comprimir), o de polvos y líquidos (suspensiones):

Disminuir la velocidad de sedimentación al mejorar el mezclado y la dispersión.

Mejora la uniformidad de dosis al mejorar el mezclado.

4) Para determinados productos su forma final, uniformidad, facilidad de empaque y transporte y

mejor presentación comercial.

Mayor estabilidad en cremas y pomadas.

En polvos y cosméticos se tiene impresión inaceptable con granos de 35-40 mm.

CENTRO DE ENSEÑANZA TECNICA NO. 1

INDUSTRIAL VERSIÓN: 1 FECHA:

SEPTIEMBRE 2014

DIVISIÓN TECNOLOGÍAS QUIMICAS

STEPHANIE AROSE JIMAREZ

Factores que Intervienen en la Molienda:

1. DUREZA: A mayor dureza mayor dificultad de molienda, pero si es frágil no presenta problemas

para la ruptura. La dureza se estima con la Escala de________. (Talco 1, yeso 2, calcita 3,

fluorita 4, apatita 5, feldespato 6, cuarzo 7, topacio 8, corindón 9, diamante 10). Blandos 1-3,

medios 4-6, duros 7-10 (industria Farmacéutica durezas entre 1-4).

2. FRIABILIDAD O TENACIDAD: Presenta más problemas que la dureza, los materiales fibrosos

(plantas) tienen un contenido de humedad alto y se fragmentan con mucha dificultad. Aumenta

el consumo de potencia. El enfriamiento con N2 líquido, hielo seco, o con una carcaza

refrigerada facilita la operación, pero aumenta costo. Se recomiendan equipos por

cizallamiento.

3. ABRASIVIDAD: Esta en relación directa en la pureza (6-10) es mayor en los minerales, provoca

desgaste del equipo y contaminación del producto.

4. COEFICIENTE DE FRICCIÓN: Los materiales con bajo coeficiente se “deslizan” al tratar de

molerlos y se necesitan mayores para romperlos.

5. CONTENIDO DE HUMEDAD: Para molienda en seco se recomienda si es mayor se recomienda

molienda en medio líquido. Los materiales granulares fluyen con dificultad y tienden a

empastarse cuando el contenido de humedad es mayor que 5%.

6. CONTENIDO DE GRASAS Y ACEITES: Se necesitan temperaturas muy bajas para evitar que se

formen pastas y favorecer la dureza del material, como nueces etc.

7. TENDENCIA A LA ADHERENCIA: Hace que el material forme aglomerados lo que provoca

tapamiento del equipo, también se puede anular esta tendencia bajando la temperatura.

8. INFLAMABILIDAD, TOXICIDAD, CARÁCTER EXPLOSIVO: En productos como almidón, azúcar,

harina, existe peligro por su tendencia combustible se debe controlar la electricidad estática.

9.

EQUIPOS

La clasificación equipos se hará en este caso en base al mecanismo de fragmentación, teniendo

claro que hay otras formas de clasificarlos dependiendo la característica seleccionada.

Los mecanismos de acción de fragmentación más comunes son:

A) SENCILLOS

1.- Aplastamiento o compresión

CENTRO DE ENSEÑANZA TECNICA NO. 1

INDUSTRIAL VERSIÓN: 1 FECHA:

SEPTIEMBRE 2014

DIVISIÓN TECNOLOGÍAS QUIMICAS

STEPHANIE AROSE JIMAREZ

2.- Cizallamiento

3.- Fricción o frotamiento

4.- Explosión

B) COMBINADOS

5.- Fricción y Cizallamiento

6.- Percusión y Fricción

Percusión por proyección

Percusión por cuerpos rígidos

Percusión entre partículas

CENTRO DE ENSEÑANZA TECNICA NO. 1

INDUSTRIAL VERSIÓN: 1 FECHA:

SEPTIEMBRE 2014

DIVISIÓN TECNOLOGÍAS QUIMICAS

STEPHANIE AROSE JIMAREZ

CLASIFICACIÓN DE LOS EQUIPOS (SOLO SE MENCIONAN LOS USADOS EN LA IND. FARMACÉUTICA)

1.- MOLINOS POR APLASTAMIENTO (COMPRESIÓN)

Son muy utilizados en farmacia para fragmentar:

Granos en pastas

Pomadas

Plásticos

Y aumentar la homogeneidad de su dispersión en medio pastoso.

Contiene de 2 a 3 rodillos metálicos (a veces de porcelana), se

montan horizontalmente en una separación muy pequeña y

regulable entre sí.

Los rodillos giran a velocidades diferentes entre sí, para que los

sólidos que pasan por el espacio entre los rodillos sean apartados

y transferidos del rodillo más lento al más rápido, del que son

separados por una cuchilla.

También se puede colocar uno o más rodillos y frente a ellos uno

de menor tamaño que gire más rápido.

2.- POR CIZALLAMIENTO

Consiste de unos cuchillos montados sobre un rotor y

puede o no haber cuchillos montados sobre el estator.

En la parte inferior del molino se encuentra un tamiz

metálico que retiene el material a cortar.

Se usa para: fragmentar materiales blandos y fibrosos

en trozos medios (cáscaras, raíces, plantas y órganos

animales) antes de meterlos a el molino para la extracción.

CENTRO DE ENSEÑANZA TECNICA NO. 1

INDUSTRIAL VERSIÓN: 1 FECHA:

SEPTIEMBRE 2014

DIVISIÓN TECNOLOGÍAS QUIMICAS

STEPHANIE AROSE JIMAREZ

3.- POR FRICCIÓN (FROTAMIENTO)

Molino de muelas horizontales: muele en finura de mm.

A- Piedra superior

B- Banda metálica

C-Espárragos

D-Piedra inferior

E-Soporte para piedras

F-Eje principal

G-Base giratoria

H-Volante de ajuste

J-Engranaje de piedras

K- Alimentación

Se usa mucho en la molienda de polvos para producir formas

farmacéuticas.

4.- POR FRICCIÓN Y CIZALLAMIENTO

Molino Coloidal

Se considera esencial para la reducción de tamaño de

líquidos (emulsificación). Lo que se requiere lograr es que la fase

dispersa se mantenga separada en partículas pequeñas

(de 1 a 10 mm)

En este molino la acción cortante se efectúa haciendo pasar la

mezcla líquida entre dos superficies que se muevan a gran velocidad

y poca distancia una de otra, estas superficies pueden ser lisas o con

ranuras.

Es vertical. Giran a 3600 rpm, hay desde 3HP con capacidad de 76-

190 lt/hr, hasta de 3800-18900 rpm. Generalmente el modelo de

fábrica es de 1HP y para 3.5-19.0 lt/hr.

USO EN LA INDUSTRIA FARMACÉUTICA: Ungüentos, emulsiones en

aceite, cremas, jabones de afeitar, lociones, suspensiones (leche de

magnesia), preparador de aceites esenciales.

CENTRO DE ENSEÑANZA TECNICA NO. 1

INDUSTRIAL VERSIÓN: 1 FECHA:

SEPTIEMBRE 2014

DIVISIÓN TECNOLOGÍAS QUIMICAS

STEPHANIE AROSE JIMAREZ

6.- POR PERCUSIÓN Y FRICCIÓN

A) Percusión por proyección:

En general: su principio de operación es en base de que el material que

se va a fraccionar se somete a la acción de golpes violentos.

Las tensiones internas que existen en los materiales a fragmentar

favorecen el proceso es decir, las rupturas se producen en las zonas

débiles del material. Si se desea molienda fin, se debe aumentar la

velocidad.

Las velocidades de percusión para molienda media (hasta 100 mm)

son de 40 a 80 m/seg y de 80 a 150 m/seg para molienda ultra fina

(hasta 5 mm)

Molino de martillos

Generalmente el rotor y los martillos sirven como ventilador y

establecen una corriente de aire en el aparato lo que se pueden

aprovechar para ayudar a pasar los materiales fragmentados a través

de la rejilla.

Según sea el caso, el aire se enfría para evitar el ablandamiento del

producto o se calienta para que haya secado.

Molino de percutores Rotatorios (Molienda fina)

A: peines verticales

B: peines horizontales

Pueden funcionar en fase líquida para permitir la incorporación de

sólidos divididos a líquidos más o menos viscosos (como en la

fabricación de cosméticos pastosos). También son aptos para la

molienda de productos adherentes o higrascápicos.

La finura que se puede obtener es de mm. Tienen la ventaja de que

no hay movimiento de una superficie metálica contra otra con lo que

se evita el riesgo de contaminación

CENTRO DE ENSEÑANZA TECNICA NO. 1

INDUSTRIAL VERSIÓN: 1 FECHA:

SEPTIEMBRE 2014

DIVISIÓN TECNOLOGÍAS QUIMICAS

STEPHANIE AROSE JIMAREZ

Molinos de bolas, guijarros y barras.

Son recipientes cilíndricos o cónicos que giran sobre un eje horizontal. Según la velocidad de girar

será el movimiento de las bolas en su interior.

Las bolas pueden ser de acero, pedernal o porcelana, el tamaño varía, con bolas grandes se logran

finuras gruesas, con bolas más chicas se obtiene material más fino.

Los molinos de compartimientos (fig. D) que son cilindros divididos en dos o más secciones por

tabiques perforados y cambia el tamaño de las bolas, la molienda preliminar se hace en el extremo

de entrada y la pulverización final en el extremo de la descarga algunas variaciones son que se

usan barras (fig. B) en lugar de bolas o de tubo (fig. C) que su diámetro es menor y la longitud es

mayor que el diámetro.

Se considera la carga del molino al conjunto formado por las bolas y el material a moler o

fragmentar.

EFECTO DE LAS BOLAS: al bajar las rpm hay un efecto de talud y la

fragmentación es mínima o nula, ya que la velocidad de giro no es suficiente

para provocar la fragmentación, las bolas se quedan en la parte baja del molino

“meciéndose” junto con el material.

A mayor velocidad aparece el efecto de cascada, las bolas ruedan desde la parte

inferior del cilindro y son arrastrados por las paredes hasta la parte superior del

cilindro y caen sobre el resto de las bolas y el material provocando la

fragmentación.

Si la velocidad aumenta un poco más, se produce un efecto de catarata, las bolas

alcanzan a subir y caen en un ángulo de 69º-70º sobre el montón y por lo tanto

pueden llevar la fragmentación más allá de lo deseado.

CENTRO DE ENSEÑANZA TECNICA NO. 1

INDUSTRIAL VERSIÓN: 1 FECHA:

SEPTIEMBRE 2014

DIVISIÓN TECNOLOGÍAS QUIMICAS

STEPHANIE AROSE JIMAREZ

Por último si la velocidad se aumenta hasta alcanzar la velocidad crítica en

donde el efecto es de centrifugación, es decir las bolas se quedan en la cara

interna del cilindro y no hay molienda.

Una gran ventaja de estos molinos es que dependiendo del tamaño del mismo, se puede trabajar

en condiciones de esterilidad, requisito de muchas materias primas de la industria farmacéutica.

Los representantes de este mecanismo son:

* Molinos de paletas

* Molino Pulverizador de chorro

MICRONIZADOR: A, anillo de alimentación; B, toberas tangenciales de alimentación; C, cámara de

molienda; D, dispositivo de aire; E, toberas de aire; F, descarga del aire; G, descarga del producto.

CENTRO DE ENSEÑANZA TECNICA NO. 1

INDUSTRIAL VERSIÓN: 1 FECHA:

SEPTIEMBRE 2014

DIVISIÓN TECNOLOGÍAS QUIMICAS

STEPHANIE AROSE JIMAREZ

TAMIZADO

CONCEPTOS FUNDAMENTALES

La operación de tamizado se conoce como clasificación de partículas sólidas, tiene gran

importancia, los tres objetivos principales son:

a) Hacer posible que en un material se use en un proceso.

b) Adecuar un producto a las exigencias del mercado.

c) Controlar la operación de molienda.

CARACTERÍSTICAS DE LOS MATERIALES GRANULARES

Cada partícula que forma parte de una muestra de sólidos fragmentados se caracteriza por sus

propiedades, las principales son:

FORMA: Como todas las partículas tienen forma irregular y diferente se usa el llamado “factor de

forma” (independientemente del tamaño de la partícula), este factor de ha elegido de manera

que para cubos, esferas y cilindros de longitud igual al diámetro valga 1. En si el factor de forma

relaciona el volumen con la superficie de la partícula.

TAMAÑO: Por consecuencia el tamaño de la partícula se relaciona con una dimensión

característica de la misma:

Para partículas isodimensionales redondeadas se elige el diámetro.

Para partículas muy irregulares se elige el “diámetro equivalente” que es el diámetro de una

esfera que tenga la misma relación superficial que la partícula en cuestión volumen.

DENSIDAD: Las partículas muy grandes densas tienden a permanecer separadas y fluyen

libremente ó permanecen en el fondo si se dejan reposar.

TÉCNICAS PARA CLASIFICACIÓN DE PARTÍCULAS:

Velocidad de disolución: En algunos materiales se mide la velocidad en que se disuelven en un

solvente especifico (cuarzo en ácido fluorhídrico).

Permeabilidad: Cuando el material fragmentado se tiene en un lecho estático, se utiliza una

corriente de aire que circula a través de las partículas para arrastrar los diferentes tamaños.

CENTRO DE ENSEÑANZA TECNICA NO. 1

INDUSTRIAL VERSIÓN: 1 FECHA:

SEPTIEMBRE 2014

DIVISIÓN TECNOLOGÍAS QUIMICAS

STEPHANIE AROSE JIMAREZ

Turbidimetría: En base a procedimientos específicos la disminución de la transmisión de la luz a

través de suspensiones estables se puede usar para estudiar distribución de tamaños.

Elutriación: Se pueden separar partículas por arrastre en corrientes ascendentes de fluidos

(usando aire como fluido), ya que al variar la velocidad del fluido se pueden recoger fracciones de

diferentes tamaños. Esta técnica es aplicable a partículas desde malla 200 (74 mm) hasta 4-5

mm.

Sedimentación: Es similar al anterior pero en este caso el fluido es agua y las partículas deben

formar una suspensión.

Microcopio: Se usa para clasificar partículas muy pequeñas desde malla 200 (74 mm) hasta 0.2

mm. La muestra se observa un en un microscopio que tenga ó se le pueda adaptar un micrómetro

de retícula.

Tamizado: Es el más sencillo y el más usado, es adecuado para materiales desde 8-10 cm hasta

malla 400 (37 mm).

Se hace pasar una muestra pesada del material a través de una serie de tamices apilados uno

encima de otro, de manera que sus orificios vayan disminuyendo hacia abajo y terminan en un

plato sólido. Se agitan con movimientos vibratorios y oscilatorios para separar las partículas en los

diferentes tamices se pesa cada fracción y se realiza el análisis granulométrico.

EQUIPOS

Una clasificación basada únicamente en el tamaño del material es el siguiente:

a) Cribas ó tamices: Se usan para materiales gruesos.

b) Cribas de tambor ó rotatorias: Se usan para materiales de mediano a grande.

c) Cribas de sacudimiento ó vibración: Se usan para tamaños pequeños de materiales.

1.- CRIBAS O TAMICES

Son cajas cuadradas o rectangulares cuyo fondo esta formado por barras o alambres metálicas

gruesas que dejan espacios grandes para las partículas gruesas. No sé usan en la Industria

Farmacéutica.

CENTRO DE ENSEÑANZA TECNICA NO. 1

INDUSTRIAL VERSIÓN: 1 FECHA:

SEPTIEMBRE 2014

DIVISIÓN TECNOLOGÍAS QUIMICAS

STEPHANIE AROSE JIMAREZ

2.- CRIBAS DE TAMBOR O ROTARIOS

Tamiz Rotex: A, tamices; B, telas metálicas portantes; C,

tiras de madera para separación; D, bolas de goma; E,

cojinete deslizante; F, cojinete excéntrico.

Son cilindros perforados que usan el giro como mecanismo de separación. En este caso la letra D

representa bolas de goma, la C tiras de madera para separar más fácilmente el material, la B son

las telas metálicas portantes, el F es un mecanismo excéntrico para dar un movimiento giratorio y

al rodar las bolas de goma y las ______ y choquen contra las tiras de madera y ayuden a que la

separación sea mejor.

3.- CRIBAS DE SACUDIMIENTO O VAIVÉN

Se usa para separaciones de materiales desde 12.5 mm

jamás chicas, son tamices planos ligeramente inclinados,

los elementos mecánicos necesarios para la construcción

son muy sencillos. El movimiento de sacudida ó vaivén se

da por medio de un excéntrico montado sobre una rueda

giratoria.

4.- SEPARACIÓN POR AIRE

Se conocerá como ciclones ó como lavadores de polvos, se usan

para separar polvos de fluidos y generalmente usan la fuerza

centrífuga para la separación. Este tipo de separación depende del

tamaño y densidad de las partículas.

El aire (ó gas lavador) entra tangencialmente en A y sube a través

de cortinas de agua o cualquier otro líquido que cae por los

deflectores cónicos en B. Estos deflectores están montados sobre

CENTRO DE ENSEÑANZA TECNICA NO. 1

INDUSTRIAL VERSIÓN: 1 FECHA:

SEPTIEMBRE 2014

DIVISIÓN TECNOLOGÍAS QUIMICAS

STEPHANIE AROSE JIMAREZ

una serie de paletas estacionarias C, que a su vez van montadas en armaduras circulares D.

Después que el gas pasa a través de las cortinas de líquido (hacia el centro de la torre) cambia de

dirección y pasa a través de las paletas. Se disponen varios contactos de este tipo

LAVADOR DE POLVOS: A, entrada de gas; B, conos deflectores; C, paletas; D, soportes; E, separador de arrastres

(scheneible)

5.- SEPARACIÓN POR SEDIMENTACIÓN

Se basa en la diferente velocidad de sedimentación de los diferentes tamaños y materiales.

El depósito de la figura recibe una corriente lenta de agua, horizontalmente a través del tanque, la

separación se basa en que las partículas de diferente tamaño viajan y se sedimentan a diferente

velocidad pero las partículas en mayor velocidad de sedimentación alcanzará el fondo del depósito

antes que la partícula de menor velocidad de sedimentación y se encontrará en las proximidades

de la entrada al depósito en mayor proporción que la más lenta que la acompañada. La velocidad

de sedimentación de las partículas depende de su densidad y de su forma entre otras cosas.

Hay diferentes arreglos ó diseños de este tipo de separadores, si el aparato sedimenta todos los

sólidos que se introducen en él y da un flujo superior claro, se llama sedimentador ó espesador,

pero si se separa parcialmente, es decir, una parte se sedimenta y otra

parte flota en la parte superior, el proceso se llama flotación.

También podría gustarte

- El CerebroDocumento20 páginasEl CerebroRoberto Montaña BeltranAún no hay calificaciones

- A Que Se Refiere El Termino Polimorfo MonotropicoDocumento4 páginasA Que Se Refiere El Termino Polimorfo MonotropicoemilyAún no hay calificaciones

- Sexualidad - Resumen de Un Taller de Eduardo Grecco-2014Documento6 páginasSexualidad - Resumen de Un Taller de Eduardo Grecco-2014DixicolAún no hay calificaciones

- AnimalesDocumento40 páginasAnimalesGerman Y Larissa Solís FontanaAún no hay calificaciones

- Confort visual y factoresDocumento5 páginasConfort visual y factoresEduardo Sanchez BenitesAún no hay calificaciones

- DIseño y Cálculo de Un Agitador PDFDocumento79 páginasDIseño y Cálculo de Un Agitador PDFluigee17Aún no hay calificaciones

- Unidad 4 Solidos PulverulentosDocumento32 páginasUnidad 4 Solidos PulverulentosnerkysdoneAún no hay calificaciones

- Caras y CaretasDocumento105 páginasCaras y CaretasMarianadeCaboAún no hay calificaciones

- Granulación farmacéutica: proceso clave para la fabricación de medicamentosDocumento47 páginasGranulación farmacéutica: proceso clave para la fabricación de medicamentosniger_qfb100% (2)

- Reología de Los Sólidos PulverulentosDocumento11 páginasReología de Los Sólidos PulverulentosDulceGRV0% (1)

- MoliendaDocumento21 páginasMoliendaJuan Volta BellamyAún no hay calificaciones

- Formas y objetivos de los supositorios según su composición y acciónDocumento5 páginasFormas y objetivos de los supositorios según su composición y acciónDeaCarlaAún no hay calificaciones

- Proceso Jarabe FinalDocumento26 páginasProceso Jarabe Finalmartha murilloAún no hay calificaciones

- Mezclado Tiempo Optimo de Mezclado PDFDocumento6 páginasMezclado Tiempo Optimo de Mezclado PDFMarinaAún no hay calificaciones

- Formulación de supositorios de acetaminofén, glicerina y polietilenglicolDocumento3 páginasFormulación de supositorios de acetaminofén, glicerina y polietilenglicolazulita2toneAún no hay calificaciones

- Qué es la idea temáticaDocumento1 páginaQué es la idea temáticajjacccobinoAún no hay calificaciones

- Metodologia Proy Automatizacion - 150131Documento98 páginasMetodologia Proy Automatizacion - 150131Jeffrey A. ParedesAún no hay calificaciones

- Equipos de Aumento de TamañoDocumento5 páginasEquipos de Aumento de TamañoNahuel AlbornozAún no hay calificaciones

- Comprimidora Excéntrica: Mecanismo de Función y PartesDocumento2 páginasComprimidora Excéntrica: Mecanismo de Función y PartesAlejandro Nieto BaldeonAún no hay calificaciones

- DESECACIÓNDocumento11 páginasDESECACIÓNMaría Gabriela GuevaraAún no hay calificaciones

- Práctica 1. Soluciones FarmacéuticasDocumento6 páginasPráctica 1. Soluciones Farmacéuticasfcbarcelona-08hotmail.comAún no hay calificaciones

- Parcial 3Documento7 páginasParcial 3J Richards RichardsAún no hay calificaciones

- Jonathan Urbina Soto - Operaciones Unitarias - GranuladoDocumento2 páginasJonathan Urbina Soto - Operaciones Unitarias - GranuladoJonathan UrbinaAún no hay calificaciones

- Información Actualizada Sobre La Granulación Seca Activada Por HumedadDocumento6 páginasInformación Actualizada Sobre La Granulación Seca Activada Por HumedadMaria Elena Osorio AyalaAún no hay calificaciones

- Grupo Nº1 - Ensayo de Uniformidad de MasaDocumento9 páginasGrupo Nº1 - Ensayo de Uniformidad de MasaDieguito MaidanaAún no hay calificaciones

- Elaboración de Cápsulas Duras: Farmacia PrácticaDocumento4 páginasElaboración de Cápsulas Duras: Farmacia PrácticaGreysi Osorio AlmercoAún no hay calificaciones

- PRACTICA 8. Analisis y Cuantificacion de Paracetamol Por Resonancia Magnetica NuclearDocumento3 páginasPRACTICA 8. Analisis y Cuantificacion de Paracetamol Por Resonancia Magnetica NuclearZeta Sei100% (1)

- Via ParenteralDocumento69 páginasVia ParenteralCamila Alejandra DonosoAún no hay calificaciones

- Operaciones UnitariasDocumento19 páginasOperaciones UnitariasVerito CastilloAún no hay calificaciones

- SECADODocumento4 páginasSECADODayana GuadamudAún no hay calificaciones

- Extraccion ManzanillaDocumento8 páginasExtraccion ManzanillaNathaly Garcia LeonAún no hay calificaciones

- Grupo F - Guia de Practica I Unidad - Tecnología Farmacéutica IiDocumento41 páginasGrupo F - Guia de Practica I Unidad - Tecnología Farmacéutica IiCristhian aaron Gutierrez RomanAún no hay calificaciones

- Procedimiento tamizadoDocumento6 páginasProcedimiento tamizadoZury Verdín OcampoAún no hay calificaciones

- BombosDocumento4 páginasBombosEdgar FloresAún no hay calificaciones

- PulverizacionDocumento53 páginasPulverizacionCesar Ramos100% (1)

- Preparación de suspensión de té verdeDocumento4 páginasPreparación de suspensión de té verdeJose Patricio0% (1)

- POLVOSDocumento9 páginasPOLVOSAhtziri Gonzalez0% (1)

- Resumen de Unidad 2 JarabesDocumento13 páginasResumen de Unidad 2 Jarabesmelissalupe_154243100% (2)

- Laboratorio Elaboracion de SuspensionesDocumento19 páginasLaboratorio Elaboracion de SuspensionesVANNESA VALENTINA GONZALEZ SAENZAún no hay calificaciones

- Practica de PulverizacionDocumento15 páginasPractica de PulverizacionRoy Michael Guerra Aranda100% (3)

- Suspensiones Oral Tecnología FarmacéuticaDocumento15 páginasSuspensiones Oral Tecnología FarmacéuticaVanessa HernándezAún no hay calificaciones

- Elaboración y manejo de maquinaria para shampooDocumento1 páginaElaboración y manejo de maquinaria para shampooJonathan Molina AguileraAún no hay calificaciones

- Formas farmacéuticas parenteralesDocumento48 páginasFormas farmacéuticas parenteralesWilliam smith Hernandez0% (1)

- PRÁCTICA 1 y 2Documento14 páginasPRÁCTICA 1 y 2Lian StevanAún no hay calificaciones

- Clarificacion de JarabesDocumento16 páginasClarificacion de JarabesOlgaMuñozChamaya100% (2)

- Industria Farmacéutica 2021 11°clase Teoría AerosolesDocumento59 páginasIndustria Farmacéutica 2021 11°clase Teoría AerosolesKiara LuzAún no hay calificaciones

- Operaciones farmacéuticas básicasDocumento4 páginasOperaciones farmacéuticas básicasMargot Mendoza SalasAún no hay calificaciones

- Problemas Del Recubrimiento en TabletasDocumento8 páginasProblemas Del Recubrimiento en TabletasAngie HurtadoAún no hay calificaciones

- Operaciones BasicasDocumento4 páginasOperaciones BasicasJason Gomez100% (1)

- Caldo RapapportDocumento2 páginasCaldo RapapportDiana CastellanosAún no hay calificaciones

- Métodos preparación emulsiones y suspensiones caracteresDocumento23 páginasMétodos preparación emulsiones y suspensiones caracteresVictoria RodriguezAún no hay calificaciones

- Patcy... Jarabe de ParacetamolDocumento11 páginasPatcy... Jarabe de ParacetamolAntony Vega SalazarAún no hay calificaciones

- PULVERIZACIONDocumento10 páginasPULVERIZACIONRoy Michael Guerra Aranda100% (3)

- PletismometroDocumento2 páginasPletismometroDenisse T.C.Aún no hay calificaciones

- Farmacopea-acetilsalicílico-tabletasDocumento2 páginasFarmacopea-acetilsalicílico-tabletasFercha TorresAún no hay calificaciones

- Inyectables e IsotoniaDocumento19 páginasInyectables e IsotoniaLudis Bolivar de la HozAún no hay calificaciones

- Sulfadiazina de PlataDocumento27 páginasSulfadiazina de PlataAngieAún no hay calificaciones

- 5deg CLASE POLVOS 574 0Documento33 páginas5deg CLASE POLVOS 574 0Pedro ACEVEDO ELGUERA100% (1)

- Tema 13. Isotonización de InyectablesDocumento36 páginasTema 13. Isotonización de InyectablesGracia garcía100% (1)

- DiscusionDocumento4 páginasDiscusionjhoana100% (1)

- Practica 2-Tec - FarmaceuticaDocumento5 páginasPractica 2-Tec - FarmaceuticaEmmanuel Saldivar50% (4)

- Agentes antifricción: reducen la fricción en comprimidosDocumento4 páginasAgentes antifricción: reducen la fricción en comprimidosKinoshita KamuAún no hay calificaciones

- Cuestionario Practica 5 TecnoDocumento3 páginasCuestionario Practica 5 Tecnoili0950% (2)

- Tamizado: equipos, características y operaciónDocumento7 páginasTamizado: equipos, características y operaciónromer pacheco gilvonioAún no hay calificaciones

- Exposicion Biofarmacia MolinosDocumento68 páginasExposicion Biofarmacia MolinosJuan Sebastián Mateus SánchezAún no hay calificaciones

- Fundamento Teorico Practica 5Documento13 páginasFundamento Teorico Practica 5Evelyn Vasquez100% (1)

- Clase 1 de Prog de P.G FebrerDocumento27 páginasClase 1 de Prog de P.G FebrerLuis Taipe SanchezAún no hay calificaciones

- 2 140306180442 Phpapp02Documento31 páginas2 140306180442 Phpapp02Lilian AzuAún no hay calificaciones

- 05 Desintegración Mecánica de Sólidos 2020Documento21 páginas05 Desintegración Mecánica de Sólidos 2020Matias CozzoAún no hay calificaciones

- Proyecto LOASDocumento6 páginasProyecto LOASTomás Contreras GómezAún no hay calificaciones

- Seminario Agitacion SDM Octubre 2011Documento92 páginasSeminario Agitacion SDM Octubre 2011taverdeAún no hay calificaciones

- A4Documento9 páginasA4Alejandra Diaz RojasAún no hay calificaciones

- Preprint Tratamiento ConservasDocumento6 páginasPreprint Tratamiento ConservasjonathanballackAún no hay calificaciones

- Red Tam Solidos Intro PDFDocumento39 páginasRed Tam Solidos Intro PDFSandra BazanAún no hay calificaciones

- Castelló Barrera Pérez - Reducción Del Tamaño de Partícula y Tamizado de Partículas PDFDocumento10 páginasCastelló Barrera Pérez - Reducción Del Tamaño de Partícula y Tamizado de Partículas PDFGian Cordova CHAún no hay calificaciones

- Unad PDFDocumento137 páginasUnad PDFpaola lancherosAún no hay calificaciones

- Procesos Quimicos Modulo 2011Documento278 páginasProcesos Quimicos Modulo 2011Oscorp Darío OscorpAún no hay calificaciones

- Planta Procesadora de Alimentos para GanadoDocumento6 páginasPlanta Procesadora de Alimentos para Ganadoctorre1Aún no hay calificaciones

- Procesos de Separación I: Molino, Tamiz, Filtración y CentrifugaciónDocumento120 páginasProcesos de Separación I: Molino, Tamiz, Filtración y CentrifugaciónYoussef JaimesAún no hay calificaciones

- Castelló Barrera Pérez - Reducción Del Tamaño de Partícula y Tamizado de PartículasDocumento3 páginasCastelló Barrera Pérez - Reducción Del Tamaño de Partícula y Tamizado de Partículasctorre1Aún no hay calificaciones

- Esterilización PresentaciónDocumento65 páginasEsterilización Presentaciónctorre1Aún no hay calificaciones

- La Educación Inical en Colombia. Una Alternativa para Ayudar A Construir La Paz, en El PosconflictoDocumento17 páginasLa Educación Inical en Colombia. Una Alternativa para Ayudar A Construir La Paz, en El PosconflictoDavid Ricardo Ramos VásquezAún no hay calificaciones

- 1 s2.0 S0185269814701291 MainDocumento18 páginas1 s2.0 S0185269814701291 Mainctorre1Aún no hay calificaciones

- Pedagogia de Los Sueños Posibles FreireDocumento3 páginasPedagogia de Los Sueños Posibles Freirectorre143% (7)

- Coagulacion y Flocuilacion 5Documento12 páginasCoagulacion y Flocuilacion 5Nestor SalinasAún no hay calificaciones

- EsterilizaciónDocumento18 páginasEsterilizaciónRoy Leonardo Barre ZambranoAún no hay calificaciones

- V00Man10Bioqca MFOQ-BQ.01 08072013 PDFDocumento91 páginasV00Man10Bioqca MFOQ-BQ.01 08072013 PDFSuajil RosmaryyAún no hay calificaciones

- Bioquimica de La Digestion Monogastricos y AvesDocumento40 páginasBioquimica de La Digestion Monogastricos y Avesctorre150% (2)

- ArticuloDocumento12 páginasArticuloctorre1Aún no hay calificaciones

- Analisis Instrumental Presentacion PowerpointDocumento34 páginasAnalisis Instrumental Presentacion Powerpointctorre1Aún no hay calificaciones

- Sedimentación FiltraciónDocumento38 páginasSedimentación Filtraciónctorre1Aún no hay calificaciones

- Introduc. Al Metabolismo y A La BioenergéticaDocumento27 páginasIntroduc. Al Metabolismo y A La BioenergéticaMauro D FAún no hay calificaciones

- T 01introduccionDocumento32 páginasT 01introduccionfirejiAún no hay calificaciones

- Tema 1 PresentacionDocumento26 páginasTema 1 PresentacionLAVTOLAún no hay calificaciones

- Introduccion1 Análisis InstrumentalDocumento73 páginasIntroduccion1 Análisis Instrumentalctorre1Aún no hay calificaciones

- Filtracion 2Documento10 páginasFiltracion 2Ely StrAún no hay calificaciones

- Presentación Prospección QuímicaDocumento18 páginasPresentación Prospección Químicactorre1Aún no hay calificaciones

- Cuestionarios Sobre La MadurezDocumento9 páginasCuestionarios Sobre La MadurezCindySantana1103Aún no hay calificaciones

- KW-V230BT KW-V330BT KW-V430BT KW-V630BT: Manual de InstruccionesDocumento96 páginasKW-V230BT KW-V330BT KW-V430BT KW-V630BT: Manual de InstruccionesErwinAún no hay calificaciones

- Actividad 4. Análisis de Video Águilas o GallinasDocumento4 páginasActividad 4. Análisis de Video Águilas o Gallinasmc22021Aún no hay calificaciones

- Obras de CaptacionDocumento20 páginasObras de CaptacionNelson Moller100% (1)

- Sistema productivo de Nicomar Electronics y su marca PowestDocumento13 páginasSistema productivo de Nicomar Electronics y su marca PowestJENNIFER PAOLA MU�OZ DUQUEAún no hay calificaciones

- Reporte Practica 4Documento3 páginasReporte Practica 4Bryan MirandaAún no hay calificaciones

- Clase 7.2. AutoclavesDocumento25 páginasClase 7.2. AutoclavessamuelAún no hay calificaciones

- Clasificación de Materiales de CorteDocumento1 páginaClasificación de Materiales de CorteEsther Margarita Vivanco ValenciaAún no hay calificaciones

- Filosofía medieval cristianismoDocumento3 páginasFilosofía medieval cristianismoSandra Paola Serrano AmadoAún no hay calificaciones

- Intubación Endotraqueal RNDocumento51 páginasIntubación Endotraqueal RNJosé Flores ValenzuelaAún no hay calificaciones

- Altiplano y ValleDocumento5 páginasAltiplano y ValleJosé Luis PérezAún no hay calificaciones

- Qué Es y Cómo Me Convertí: NeurohackingDocumento3 páginasQué Es y Cómo Me Convertí: NeurohackingFrank A PulgarAún no hay calificaciones

- Flujo de líquidosDocumento3 páginasFlujo de líquidosWillian CedeñoAún no hay calificaciones

- AST - Formato Armado de AndamioDocumento3 páginasAST - Formato Armado de AndamioAnDrez AguirreAún no hay calificaciones

- Modulo 2 Web AnalyticsDocumento7 páginasModulo 2 Web AnalyticsclaudiolasermusicAún no hay calificaciones

- Tub Opera G500 RTL - RTM 101HSDocumento17 páginasTub Opera G500 RTL - RTM 101HSFrusescu LucianAún no hay calificaciones

- 3 Kotra PresentationDocumento24 páginas3 Kotra PresentationALEJANDRO YUNHEE CHOAún no hay calificaciones

- Cómo funcionan los hornos de microondasDocumento20 páginasCómo funcionan los hornos de microondasNeida Moreno100% (1)

- Proyecto Educativo Davinci 2021 FinalDocumento23 páginasProyecto Educativo Davinci 2021 Finalian fuentesAún no hay calificaciones

- Prueba de Infiltración en El Suelo Mediante Formula PorchetDocumento8 páginasPrueba de Infiltración en El Suelo Mediante Formula PorchetFernando PalmerosAún no hay calificaciones

- Cuerpos RedondosDocumento1 páginaCuerpos RedondosMarlon AbantoAún no hay calificaciones

- Manual de Procedimiento para Elaboración de Maquina Press de Pecho 3 en 1Documento9 páginasManual de Procedimiento para Elaboración de Maquina Press de Pecho 3 en 1EDUARDO JOSE BLANCO TAPIAAún no hay calificaciones