Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Ejemlos de CCTsheyla

Cargado por

Nidia Vivero Sotelo0 calificaciones0% encontró este documento útil (0 votos)

43 vistas6 páginasTítulo original

Ejemlos-de-CCTsheyla.docx

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

43 vistas6 páginasEjemlos de CCTsheyla

Cargado por

Nidia Vivero SoteloCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 6

EJEMPLOS:

1. Diagramas de causa - efecto

La variabilidad de una característica de calidad es un efecto o consecuencia de

múltiples causas, por ello, al observar alguna inconformidad con alguna

característica de calidad de un producto o servicio, es sumamente importante

detallar las posibles causas de la inconsistencia. La herramienta de análisis más

utilizada son los llamados diagramas de causa - efecto, conocidos también

como diagramas de espina de pescado, o diagramas de Ishikawa. Para hacer

un diagrama de causa - efecto se recomienda seguir los siguientes pasos:

1. Elegir la característica de calidad que se va a analizar. Por ejemplo, en la

producción de frascos de mermelada, la característica podría ser el peso

del frasco lleno, la densidad del producto, los grados brix, etc. Trazamos

una flecha horizontal gruesa en sentido izquierda a derecha, que

representa el proceso y a la derecha de ésta escribimos la característica de

calidad.

2. Indicamos los factores causales más importantes que puedan generar la

fluctuación de la característica de calidad. Trazamos flechas secundarias

diagonales en dirección de la flecha principal. Usualmente estos factores

causales se ven representados en Materias primas, Máquinas, Mano de

obra, Métodos de medición, etc.

3. Anexamos en cada rama factores causales más detallados de la fluctuación

de la característica de calidad. Para simplificar ésta labor podemos recurrir

a la técnica del interrogatorio. De ésta forma seguimos ampliando el

diagrama hasta asegurarnos de que contenga todas las posibles causas de

dispersión.

4. Verificamos que todos los factores causales de dispersión hayan sido

anexados al diagrama. Una vez establecidas de manera clara las relaciones

causa y efecto, el diagrama estará terminado.

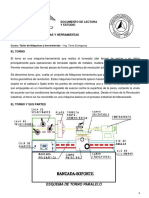

El siguiente gráfico corresponde a un ejemplo de diagrama de causa - efecto de la

Guía de Control de Calidad de karou Ishikawa. El proceso corresponde a una

máquina en la que se observa un defecto de rotación oscilante, la característica de

calidad es la oscilación de un eje durante la rotación:

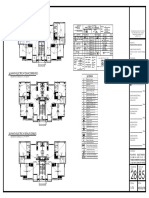

2. Flujo de producción de una en una escala de micro empresa

/ artesanal

Se presenta el flujo del proceso productivo a nivel general, referente al producto

seleccionado del giro y analizado con más detalle en esta guía.

Sin embargo, éste puede ser similar para otros productos, si el proceso productivo

es homogéneo, o para variantes del mismo. Al respecto, se debe evaluar en cada

caso la pertinencia de cada una de las actividades previstas, la naturaleza de la

maquinaria y el equipo, considerados, el tiempo y tipo de las operaciones a

realizar y las formulaciones o composiciones diferentes que involucra cada

producto o variante que se pretenda realizar.

A continuación, se presenta una explicación del proceso productivo a nivel

microempresa/artesanal:

1. Recepción e inspección del Material: El proceso productivo se inicia con

la recepción de las materias primas en la empresa, comprobando que estas

se correspondan con las especificaciones dadas y en particular se checa el

perfil 124, cuyo riel debe permitir la movilidad de la ventana final.

2. Corte de Perfiles 103, 121 y 122: Se realiza el corte recto de los perfiles a

las medidas especificadas, según las dimensiones de la ventana.

3. Mordureado: Esta operación consiste en realizar corte en los extremos de

los perfiles para que en la operación de ensamblaje estos queden a nivel.

4. Corte de perfil: Se realiza el corte de 4 piezas con un ángulo de 45 grados,

que garantizará su ensamblaje posterior.

5. Corte de barras: Se realiza el corte de las barras para la protección a la

medida de 2 metros.

6. Enderezado de barras: Por regla general las barras utilizadas para la

protección presentan torceduras por lo que después del corte es necesario

enderezarlas, mediante golpes de martillo.

7. Ensamblaje: En esta operación se procede a armar la ventana mediante la

soldadura de las diferentes partes. Primeramente se realiza un ensamblaje

preliminar utilizando puntos de soldaduras para garantizar que la ventana

quede a escuadra y obtener las dimensiones establecidas. Después se

realiza la soldadura final, quedando definitivamente ensamblada la ventana.

8. Esmerilado: La operación de soldadura deja en la zonas de unión

irregularidades superficiales que en esta operación son eliminadas con la

pulidora manual.

9. Pintura: Para proteger la ventana de la corrosión se cubre con pintura

anticorrosiva. Será necesario por tanto un período de secado, el cual durará

en función del tipo de pintura aplicada.

10. Secado: La ventana pintada se deja secar, el tiempo de secado estará en

función de la pintura utilizada.

11. Embaguetado: Se colocan las baguetas para permitir el montaje de los

cristales. Estas baquetas son fijadas con tornillos a la ventana.

12. Entrega: El proceso termina con la entrega del producto al cliente.

Bibliografía

Instituto nacional del emprendedor SE. (s.f.). Recuperado el 01 de Mayo de 2016, de Instituto

nacional del emprendedor SE:

http://www.contactopyme.gob.mx/guiasempresariales/guias.asp?s=14&guia=110&giro=0

&ins=754

Salazar López, B. (2012). INGENIERIAINDUSTRIALONLINE.COM. Recuperado el 01 de Mayo de

2016, de INGENIERIAINDUSTRIALONLINE.COM:

http://www.ingenieriaindustrialonline.com/herramientas-para-el-ingeniero-

industrial/gesti%C3%B3n-y-control-de-calidad/las-siete-herramientas-de-la-calidad/

También podría gustarte

- Cuestionario PCP II AporteDocumento19 páginasCuestionario PCP II AporteNidia Vivero SoteloAún no hay calificaciones

- Diagnostico Operativo EmpresarialDocumento1 páginaDiagnostico Operativo EmpresarialNidia Vivero SoteloAún no hay calificaciones

- Plan Maestro de La ProduccionDocumento19 páginasPlan Maestro de La ProduccionNidia Vivero Sotelo100% (1)

- Metodo Snook y CirelloDocumento16 páginasMetodo Snook y CirelloNidia Vivero SoteloAún no hay calificaciones

- Resumen Metodo Snook y Cirello.Documento3 páginasResumen Metodo Snook y Cirello.Nidia Vivero SoteloAún no hay calificaciones

- Fanger ResumenDocumento6 páginasFanger ResumenNidia Vivero Sotelo100% (1)

- ErgonomiaDocumento4 páginasErgonomiaNidia Vivero SoteloAún no hay calificaciones

- Torno Maquina HerramientaDocumento18 páginasTorno Maquina HerramientaNidia Vivero Sotelo100% (1)

- Encuesta Habitos NavideñosDocumento2 páginasEncuesta Habitos NavideñosNidia Vivero SoteloAún no hay calificaciones

- Crianza de CuyesDocumento12 páginasCrianza de CuyesNidia Vivero SoteloAún no hay calificaciones

- SolverDocumento2 páginasSolverNidia Vivero SoteloAún no hay calificaciones

- Estrategias y Planes Indicativos para Impulsar La Bioenergia en Colombia 2018Documento28 páginasEstrategias y Planes Indicativos para Impulsar La Bioenergia en Colombia 2018RAFAEL URDANETA MORANAún no hay calificaciones

- Las Comunicaciones en Emergencias y CatástrofesDocumento22 páginasLas Comunicaciones en Emergencias y CatástrofesmenssesAún no hay calificaciones

- TESIS CIV456 - Chi PDFDocumento212 páginasTESIS CIV456 - Chi PDFflavioAún no hay calificaciones

- Curso Dibujo Tecnico NormalizadoDocumento95 páginasCurso Dibujo Tecnico NormalizadoGABRIEL PUENTE SANTOSAún no hay calificaciones

- Vereda Potreros - NicolleDocumento18 páginasVereda Potreros - NicolleVanessa HurtadoAún no hay calificaciones

- AhumadoDocumento17 páginasAhumadoRolando José Sotomayor SossaAún no hay calificaciones

- Met. MecDocumento2 páginasMet. MecAlexis Guzmán MéndezAún no hay calificaciones

- Practica 3-Extraccion de Aceite de CocoDocumento24 páginasPractica 3-Extraccion de Aceite de CocoStefany FG42% (12)

- EXAMEN UNIDAD 1 - Revisión Del IntentoDocumento5 páginasEXAMEN UNIDAD 1 - Revisión Del IntentoJean PonceAún no hay calificaciones

- Diseño de ZapatasDocumento12 páginasDiseño de ZapatasingjuancyAún no hay calificaciones

- Laboratorio de Ingeniería de MaterialesDocumento5 páginasLaboratorio de Ingeniería de Materialessaul lopezAún no hay calificaciones

- Práctica 1 ElectrizaciónDocumento4 páginasPráctica 1 ElectrizaciónAlex RecerAún no hay calificaciones

- Manual Operacion PCDocumento82 páginasManual Operacion PCClever Paredes LaricoAún no hay calificaciones

- Proyecto Final - Fluidos IIDocumento54 páginasProyecto Final - Fluidos IILeonardo Quipusco VillalobosAún no hay calificaciones

- TERCERODocumento10 páginasTERCERORENE VILLANUEVAAún no hay calificaciones

- Exp - Acos - AnaDocumento19 páginasExp - Acos - AnaEdgardo Emigdio Rios AlvarezAún no hay calificaciones

- Guía de Ejercicios Movimiento en Una DimensiónDocumento7 páginasGuía de Ejercicios Movimiento en Una DimensiónsyliramAún no hay calificaciones

- Mando Directo e Indirecto Regulación de Velocidad V2 PDFDocumento17 páginasMando Directo e Indirecto Regulación de Velocidad V2 PDFRonald Cuenta MamaniAún no hay calificaciones

- Domina Los Punteros Con Formato ANY - PROGRAMACIÓN SIEMENSDocumento7 páginasDomina Los Punteros Con Formato ANY - PROGRAMACIÓN SIEMENSaAún no hay calificaciones

- Mapa ConceptualDocumento3 páginasMapa ConceptuallizethOrtegaAún no hay calificaciones

- Aplicación y Modelación de Los Teoremas de Thevenin y de Norton en Redes EléctricasDocumento37 páginasAplicación y Modelación de Los Teoremas de Thevenin y de Norton en Redes Eléctricasstephany0% (1)

- Tesis El PeñonDocumento49 páginasTesis El PeñonJuanSebastianBenavidesAún no hay calificaciones

- Jornadas Eficiencia Energetica Alumbrado PublicoDocumento201 páginasJornadas Eficiencia Energetica Alumbrado PublicoDavid SpinosoAún no hay calificaciones

- Subconsultas SQL ServerDocumento7 páginasSubconsultas SQL ServerYefferson Socla Urbano0% (1)

- 06aislador Campana 35 KVDocumento2 páginas06aislador Campana 35 KVjcmagraAún no hay calificaciones

- Clase 22 - Medidores de Tierra Puesta A TierraDocumento31 páginasClase 22 - Medidores de Tierra Puesta A Tierrajavier lipaAún no hay calificaciones

- Conexión USS Variador de Velocidad MM4 y SINAMICSDocumento9 páginasConexión USS Variador de Velocidad MM4 y SINAMICScmejia7857Aún no hay calificaciones

- Diseno Electrico Por ApartamentoDocumento1 páginaDiseno Electrico Por Apartamentooscar moreno loraAún no hay calificaciones

- Patrones de Diseño JavaDocumento48 páginasPatrones de Diseño JavaJcruz JcaAún no hay calificaciones

- Calor Especifico y Presion de VaporDocumento1 páginaCalor Especifico y Presion de VaporBERNABE MARTINEZ ESCALONAAún no hay calificaciones