Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Implantacion Modulo Mantenimiento Planta Sap PM Ancap PDF

Cargado por

Juan Hernández HernándezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Implantacion Modulo Mantenimiento Planta Sap PM Ancap PDF

Cargado por

Juan Hernández HernándezCopyright:

Formatos disponibles

Implantación SAP-PM en ANCAP URUMAN 2005

Montevideo, Uruguay

Implantación del Módulo de

Mantenimiento de Planta SAP-PM

en ANCAP

Ricardo Cosentino

En este trabajo se describe el proyecto de implementación del módulo de

mantenimiento del sistema integrado de gestión SAP en ANCAP. Este proyecto se

inscribe dentro del plan de mejora de gestión para incrementar el margen de

refinación iniciado en el año 2000. El alcance del mismo cubre todo el ciclo de la

gestión del mantenimiento en las instalaciones del área Energía. Se enumeran las

distintas etapas del proyecto, con sus puntos más destacados y los recursos

utilizados.

Ricardo Cosentino Pág. 1

Implantación SAP-PM en ANCAP URUMAN 2005

Montevideo, Uruguay

Introducción

El mantenimiento dentro del área Energía de ANCAP cuenta con siete unidades

ejecutoras: los seis talleres del Departamento de Mantenimiento, que se dedican al

mantenimiento de la Refinería La Teja, y el Departamento de Zonas Exteriores, que

se dedica al mantenimiento del resto de las instalaciones (Terminal del Este,

plantas de distribución y estaciones de servicio propias). Ver organigrama parcial en

el Anexo 1.

Previo a la reingeniería, se procesaban diversas solicitudes de mantenimiento que

eran priorizadas, planificadas y programadas en cada una de las distintas unidades

ejecutoras. Esta descentralización implicaba que no había un criterio común y

carente de subjetividad para todos los talleres, generándose por lo tanto grandes

desequilibrios en el cumplimiento de las solicitudes de trabajo. Ver en el Anexo 1

las relaciones entre solicitantes y ejecutores indicado en líneas de trazos.

Se contaba con un sistema informático para la gestión del mantenimiento de rutina

(SIMAN) desarrollado por una firma argentina de software y adaptado a las

necesidades de ANCAP. Este sistema se comunicaba mediante interfases con el

sistema de materiales de SAP R/3 y con el sistema general de abastecimiento

(SAGA, desarrollado internamente en ANCAP). Estas sincronizaciones se

realizaban mensualmente a los efectos de asociar los materiales consumidos por

las órdenes de trabajo, y a su vez traspasar los costos de mano de obra y

materiales al SAGA.

Las solicitudes de mantenimiento de rutina se dividía en dos clases, de acuerdo con

las horas hombre estimadas para la solución del problema. De esta forma, los

trabajos livianos, de hasta 8 HH se denominaban “services”, no se priorizaban

según la matriz de riesgo (se explica a continuación), y se gestionaban en un

módulo aparte del SIMAN más ágil, registrando menos información que las

órdenes.

También se diferencia la gestión del mantenimiento de rutina de la gestión que se

realiza durante las paradas de planta. Estas paradas son actualmente cada cuatro

años y debido al costo por lucro cesante de las unidades detenidas, se trabaja con

una intensidad tal que prácticamente se cuadruplica la ejecución con respecto al

mantenimiento de rutina. Para este pico de trabajo se recurre a contratos puntuales

de terceros, y las tareas del camino crítico se ejecutan en régimen de 24x7.

Para dar una idea de la carga de trabajo, se registraban anualmente unas 3.000

órdenes de trabajo de rutina y unos 5.000 services, mientras que durante la parada

de planta, que duran alrededor de 45 días, se registraban casi 7.000 tareas.

RAM

En el año 2000 se comenzó a ejecutar un proyecto de mejora del margen de

refinación con el apoyo de la consultora KBC Advanced Technologies, que

abarcaba varias áreas de la División Industrialización Combustibles y Lubricantes.

Ricardo Cosentino Pág. 2

Implantación SAP-PM en ANCAP URUMAN 2005

Montevideo, Uruguay

En particular el subproyecto RAM (Reliability, Availability and Maintenance) se

centró en el análisis de la gestión de Mantenimiento.

Los principales pilares sobre los que se basó la reingeniería encarada dentro del

RAM son:

a) el establecimiento de una matriz para la selección de trabajos en base al

riesgo;

b) la centralización de la planificación y programación del mantenimiento;

c) el aumento de la comunicación estableciendo un área de coordinación de

mantenimiento dependiente de la Gerencia de Refinería y Terminales

(Operaciones);

d) la creación de un grupo de confiabilidad;

e) la creación de un grupo dedicado exclusivamente a la planificación y

programación de las paradas de unidades.

La primera medida que recomendó KBC fue la de implantar una matriz que fijara el

criterio para priorizar los trabajos que se solicitaban a mantenimiento. Se denominó

internamente la “matriz de riesgo”, que para evaluar la prioridad tiene en cuenta las

consecuencias potenciales de no realizar el trabajo, y la probabilidad de que ello

ocurra dentro de un plazo determinado. Por lo tanto al priorizar los trabajos con la

matriz se está utilizando una herramienta objetiva que no depende del solicitante ni

del ejecutor. De la aplicación de este sistema, luego de cuatro años de instalada la

matriz, se puede observar un abatimiento asintótico sensible del costo de

mantenimiento, que junto con la aplicación de las otras recomendaciones de la

consultora mejoraron la disponibilidad mecánica de la planta.

Este sistema se aplicaba a las órdenes de trabajo y no a los services por la poca

envergadura de cada una de estas intervenciones. Al comenzar a analizarse los

trabajos con el filtro que suponía la matriz, se empezaron a observar desviaciones

de órdenes hacia los services (algunos solicitantes “ingeniosos” fraccionaban el

trabajo en varios services, burlando de esta manera el sistema de priorización).

Esto generó una sobrecarga de las cuadrillas destinadas a la ejecución de services,

las que se debían reforzar en detrimento del cumplimiento de las órdenes

“legalmente” priorizadas.

Junto con la implementación de la matriz de riesgo, se formó el grupo que se

dedicaría a la planificación y programación centralizada de las órdenes de trabajo

(denominado internamente PyP). Este grupo estaba integrado por seis supervisores

seleccionados de los talleres (dependientes de Técnica) y se capacitaron junto con

los cuatro coordinadores de mantenimiento (dependientes de Operaciones,

denominado internamente CM) durante dos meses. El entrenamiento del grupo en

su conjunto sentó las bases para un trabajo en equipo realmente admirable que

continúa hasta el día de hoy. Aquí comenzó uno de los cambios culturales más

profundos.

La manera de operar era, sintéticamente, la siguiente: se generaba una solicitud de

trabajo por parte de los coordinadores, quienes establecían la prioridad del mismo

de acuerdo con la matriz de riesgo. Las solicitudes procesadas por los CM se

pasaban diariamente a PyP en breves reuniones de coordinación. Los

planificadores tomaban estas solicitudes y creaban las órdenes de trabajo

Ricardo Cosentino Pág. 3

Implantación SAP-PM en ANCAP URUMAN 2005

Montevideo, Uruguay

elaborando un plan, consistente en una secuencia de tareas a ejecutar por las

diversas especialidades de mantenimiento, y se confeccionaba la lista materiales.

PyP se encargaba de las compras de los materiales que no figuraban en almacén.

Este hecho también mejoraba la relación con Compras, quién ahora tenía un único

interlocutor (anteriormente debía tratar con cada Jefe de Taller).

La planificación de los trabajos y su posterior programación se realizaban en MS

Excel, sobre el servidor que corría el SIMAN. Esta tarea resultaba sumamente

tediosa y requería múltiples iteraciones de los planificadores para reflejar las

actualizaciones que cada uno realizaba en planes que involucraban varios talleres.

Semanalmente se realizaban reuniones de coordinación de CM con PyP y con

Mantenimiento, donde se procedía a la programación de los trabajos para la

semana siguiente. De esta manera cada taller conocía de antemano que trabajos

realizaría, con la seguridad de contar con todos los materiales. Aquí estamos frente

a otro cambio cultural, el ejecutor se enfoca y se concentra en su función, y no en

planificar, programar, comprar, coordinar, etc. Ver el organigrama reducido del

Anexo 2, y observar la comunicación entre las áreas nuevas: CM y PyP, y la

presencia de la Matriz de Riesgo.

En la refinería hay miles de equipos instalados, y como en todos los órdenes de la

vida, se cumple el principio de Pareto, por lo tanto, existe un grupo reducido de

equipos que son los que se llevan gran parte del costo de mantenimiento. Estos

equipos son los denominados “malos actores” (bad actors) y en ellos se concentró

inicialmente el flamante grupo de mejora de la confiabilidad.

Para la planificación y programación de la parada de planta se utilizó por

recomendación de la consultora un software específico (Primavera Project Planner,

P3 Ver. 3.1) que es el estándar en la industria. Este software domina el nicho de la

gestión de proyectos de paradas de unidades en industrias intensivas en activos,

como ser las petroquímicas, plantas de generación, etc. Durante el mes anterior a

la primera parada de planta gestionada con P3 y el mes y medio propio de la

ejecución se contrató un experto argentino en la operación del software.

El programa permitió tener un control de la parada como nunca antes se había

logrado, permitiendo la anticipación de múltiples conflictos de recursos e

interferencias. Se estima que debido a esta mejora en la coordinación se consiguió

devolver la planta a Operaciones dos días antes de lo que era tradicional. Con esto

se logró el repago con muy amplio margen de la inversión en el software y el grupo

que se dedicó a la planificación de la parada.

Para llevar el control de la gestión se estableció un conjunto de indicadores claves

de medición de desempeño (KPIs). Tal como lo habían advertido los consultores,

pronto se vio que era muy dificultoso llevar estos indicadores con el sistema

existente de gestión, por lo que se comenzaron a estudiar las alternativas de

sistemas informáticos de gestión de mantenimiento (CMMS) existentes en el

mercado. Luego de varias instancias de evaluación de los principales actores de

clase mundial en este ramo de la industria, se seleccionó el módulo de

mantenimiento de plantas (PM) de SAP, sistema integrado del cual ANCAP ya tenía

implementados los módulos de costos, de activo fijo y de materiales.

Ricardo Cosentino Pág. 4

Implantación SAP-PM en ANCAP URUMAN 2005

Montevideo, Uruguay

Proyecto SAP-PM

El módulo PM tal como se necesitaba para consolidar la implantación del modelo de

gestión iniciado con KBC, interactuaba fuertemente con los módulos ya existentes

de materiales (MM), costos (CO), activo fijo (AA), pero se necesitaba aún ampliar la

implementación del módulo MM incorporando la gestión de abastecimiento. Luego a

nivel corporativo se incluyó también el módulo de finanzas (FI) y la solución de

presupuesto (IS-PS-FM) para la administración pública.

El objetivo de este proyecto era contribuir a la mejora del margen de refinación

dando soporte a la gestión y control del mantenimiento mediante el uso de un

sistema informático integrado de clase mundial. Se buscaba mejorar la gestión de

los activos y mejorar el control contable, sus precios de compra y depreciaciones.

Se debía avanzar hacia el mantenimiento preventivo, reduciendo el dominante

mantenimiento correctivo, para lo cual el sistema debía permitir la planificación y

programación de estas tareas sobre base horaria, calendario o a condición.

Se deseaba centralizar las referencias documentarias, tanto de los activos como de

los procedimientos.

El sistema integrado, maneja de manera transparente para el usuario la

sincronización en línea con los datos de costos, pudiendo actualizarlos en tiempo

real.

De la misma manera, la integración con materiales, tanto para la gestión del stock

como del abastecimiento, resulta de una importancia fundamental en el ahorro de

tiempo de planificación y ejecución.

Finalmente, para poder tener el control de la gestión, se deseaba una herramienta

que pudiera proveer un fácil acceso a los indicadores claves de rendimiento

previamente definidos.

Fases del proyecto

El proyecto se dividió en cinco fases bien diferenciadas:

1. Selección y capacitación del grupo de trabajo

2. Desarrollo del modelo conceptual

3. Parametrización, carga de datos y pruebas

4. Capacitación de usuarios y puesta en productivo

5. Mejora continua

Fase I

En esta primera etapa se integró el grupo que iba a trabajar en la implementación

del módulo de mantenimiento con 5 usuarios referentes y 8 usuarios funcionales.

El grupo de usuarios referentes estaba integrado por 2 Gerentes y 3 Jefes de

Departamento, que tenían dedicación part-time para la toma de decisiones

estratégicas.

Ricardo Cosentino Pág. 5

Implantación SAP-PM en ANCAP URUMAN 2005

Montevideo, Uruguay

El grupo de usuarios funcionales estaba integrado por 1 jefe de turno de

operaciones, 5 ingenieros de mantenimiento, 1 supervisor y 1 ayudante técnico. El

equipo se completa con los programadores y analistas de procesos y de seguridad.

Este grupo tenía dedicación full-time.

La capacitación abarcó a los módulos de PM y MM dada la gran interrelación que

surgía entre ambos en esta implementación, y se dictaron los cursos a 16 personas

durante 3 semanas.

Fase II

Esta fase duró 16 semanas e involucró en promedio a 10 personas full-time, es

decir que se debieron incorporar 2 personas más al grupo con dedicación total.

Se formaron 2 subgrupos

SOLICITUD DE REPARACIÓN que se dedicaron respectiva-

SOLICITUD DE REPARACIÓN

OPERACIONES

COORDINADORES DE PLANIFICACIÓN Y

TALLERES

mente al análisis de proce-

COORDINADORES DE PROGRAMACIÓN

MANTENIMIENTO PLANIFICACIÓN Y

OPERACIONES

MANTENIMIENTO PROGRAMACIÓN

TALLERES sos y al análisis de datos

maestros, que son básica-

Necesidad Aviso de Avería Aviso de Avería Aviso de Avería

Necesidad Aviso de Avería Aviso de Avería Aviso de Avería mente todos los datos que

van a poblar las tablas de la

Guardia/ Guardia/ base de datos de PM, y sus

MBO?

Guardia/ MBO?

Guardia/

MBO? MBO?

Requiere

relaciones.

Sí

SI

SI

Plan?

Requiere

Plan?

El grupo que analizó los

Sí

Sí procesos identificó alrededor

Sí

Aviso de Medida

No de mantenimiento

Aviso de Medida

Evaluación

RBWS + G3

Evaluación Planificar

de 20 procesos, de los

No

No de mantenimiento RBWS + G3 OT

Planificar

OT

No cuales 4 eran los principales

Registrar Aviso

de Medida Aviso

(nuevamente Pareto) y

Registrar

de Medida

Paro? Es G° 3?

fueron los que se atacaron

No

Aviso de Avería

No

Paro? Es G° 3? primero. Se realizaron

Aviso de Avería No

No

Si múltiples iteraciones con

Si

Sí

Sí

Crear Orden de Modifica Ejecución diagramas de flujo, apelando

Trabajo

Crear Orden de No PST

Modifica PST

Ejecución

Emergencia

G°1Emergencia

o G°2?

Trabajo No (Semana PST

Corriente)

(Semana

(misma

PST

semana)

(misma

en algunos casos a sesiones

G°1 o G°2?

Backlog

Corriente) semana) de tormenta de ideas,

de Avisos

Sí

Sí

Backlog

dede

Paro

Avisos

PST

Ejecución cuando se debieron

de Paro O.T.

G°1, G°2,? G°1

(Próxima

PST

Semana)

(Próxima

Ejecución

(próxima

O.T. replantear algunos procedi-

semana)

(próxima

G°1, G°2,? G°1

Recibe

Semana)

semana) mientos desde cero.

G°2

comunicación

Recibe

comunicación La premisa de este proyecto

G°2

RBWS

fue la de tener cero

Comunica al CM

y al Comunica

Jefe de Taller

al CM

RBWS desarrollo, lo que implicaba

y al Jefe de Taller

Crea / Libera OT Ejecución que SAP se adecuaría en lo

G°1

Crea / Libera OT inmediata

Ejecución

G°1

Tiene Plan

inmediata posible a los procedimientos

RBWS

Estándar?

Tiene Plan

Estándar?

ya existentes en ANCAP, y

RBWS

Sí también que ANCAP se

Sí

Crea / Libera OT

G°2

Crea / Libera OT

Adjunta plan

No

adecuaría a SAP. Sin esta

estándar a la plan

Adjunta OT

G°2

estándar a la OT

No

flexibilidad no se habría

Reelabora PST

Ejecución

PST

Ejecución

logrado cumplir con el

(misma semana)

Reelabora PST (misma

PST

(misma semana) semana)

(misma

semana)

Ricardo Cosentino Pág. 6

Implantación SAP-PM en ANCAP URUMAN 2005

Montevideo, Uruguay

cronograma. Las vertientes por lo tanto eran 3: lo existente en ANCAP, lo

recomendado por KBC y aún no implantado, y lo propio de SAP.

En este punto debemos retomar uno de los temas pendientes más importantes, ya

mencionado, que había quedado sin implementar en el sistema computarizado

anterior: el by-pass de los services a la priorización con la matriz de riesgo.

El tema de la inclusión de los services en la matriz fue uno de los que llevó más

tiempo en analizar y en lograr una solución que fuera operativamente aceptable,

debido al volumen y dinamismo exigido por los mismos.

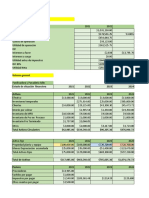

Aquí se muestra esquemáticamente uno de los diagramas de flujo utilizados en esta

etapa.

Se definían los grandes bloques de procesos y se asignaban responsabilidades.

Luego cada uno de los bloques de proceso era vuelto a analizar hasta llegar a

componentes manejables.

En esta etapa se debía pensar solo en los procesos, y no en el sistema. Luego

cuando llegara el momento de entrar en la fase III se vería cómo se implementa,

pero esto no debía ser un condicionante ahora.

De todos modos, se disponía de un sistema de pruebas, denominado “sandbox”,

para testeo sin límites de la parametrización y los datos.

Se definieron los procesos de los avisos y órdenes de mantenimiento para

solicitudes de mantenimiento correctivo, preventivo, planificación de requerimientos

de materiales (MRP), costeo de órdenes y perfiles de seguridad por grupos de

usuarios.

El grupo que se dedicó al análisis de los datos maestros debió resolver la estructura

organizativa a utilizar para definir la jerarquía de las ubicaciones técnicas y los

equipos, la vinculación con los activos fijos ya existentes, definir los catálogos de

mantenimiento a utilizar en las órdenes que resultan fundamentales al momento de

analizar, y la estructura organizativa para los recursos humanos, agrupados por

puestos de trabajo y sus respectivas capacidades.

Antes de continuar aclararemos la terminología utilizada por SAP. Cuando se

realiza una solicitud de intervención a mantenimiento, se crea un documento en

SAP denominado “Aviso de mantenimiento”. El aviso luego dará origen a una

orden, y se precisa de ambos para gestionar con eficiencia los activos. El aviso se

vincula con el historial del equipo y los catálogos de mantenimiento, y la orden se

vincula con el módulo de costos y el de recursos humanos. Todo aviso se debe

referir a una ubicación técnica (en realidad en inglés es “functional location”, término

que identifica mejor el uso de este campo).

Una ubicación técnica describe en el sistema una función a ser desempeñada.

Luego se precisa un equipo, que físicamente es quién cumple esta función. SAP

entonces define una vinculación entre equipo y ubicación técnica, denominada

“montaje”. De esta manera el sistema maneja la relación entre historiales que se

deben ir con los equipos aunque cambien de ubicación técnica, y la relación entre la

estructura funcional y la de costos.

Ejemplo: en la figura de la página siguiente se puede apreciar la definición de 2

ubicaciones técnicas para 2 bombas, la 2806-J y su alterna la 2806-JA. Se dispone

de 2 equipos para desempeñar esta función de la bomba 2806, una es marca

Ricardo Cosentino Pág. 7

Implantación SAP-PM en ANCAP URUMAN 2005

Montevideo, Uruguay

SULZER y la otra WORTHINGTON. TI-28007

En el ejemplo se aprecia el equipo

WORTHINGTON montado en la

ubicación técnica 2806-JA.

Si en algún momento de su vida, PI-28006

este equipo pasara a otra ubicación I-3

técnica, la historia de su

mantenimiento se la lleva consigo. V-1

Pero mientras se encuentre este 2806-J

equipo montado en esta ubicación

técnica, cada vez que nosotros PI-28008

100001 - SULZER

solicitemos información de I-4

mantenimiento de esta ubicación V-6

nos traerá la de este equipo V-2

WORTHINGTON. 2806-JA

100002 - WORTHINGTON

Las ubicaciones técnicas se UBICACIÓN TÉCNICA EQUIPO

organizan jerárquicamente en

árboles, de manera similar a los directorios de DOS y Windows. El nombre de la

ubicación técnica contiene hasta 40 caracteres, y se define una máscara que

identifica los niveles y subniveles dentro de este árbol. A su vez, se pueden definir

dependencias lógicas y volver a comenzar una nueva máscara en una rama

cualquiera, que con un nombre nuevo generará su propio árbol. El criterio que

adoptamos para las ubicaciones técnicas de las plantas, fue para las ramas básicas

una estructura organizativa que copia el organigrama, y dentro de la Gerencia de

Refinería y Terminales se definió un árbol independiente, con relación funcional

lógica al anterior, cuyos niveles se organizan por unidad productiva, por circuito

(identificado en función de las pantallas del sistema de control distribuido de la

planta) y finalmente las ubicaciones técnicas propias de los equipos. Luego se vio la

necesidad de definir una estructura de tercer nivel en la que se ubicó toda la

instrumentación.

Para la planificación y programación de las órdenes de trabajo es necesario definir

una estructura organizativa para recursos humanos, donde se especifiquen las

jerarquías de los puestos de trabajo y sus capacidades.

La definición de SAP de “Puesto de trabajo” se corresponde con lo que sería un

oficio, que jerárquicamente depende de un “Puesto de trabajo responsable” que

puede agrupar varios oficios de la misma familia, como se muestra en el diagrama

siguiente:

Departamento

Departamento

Mantenimiento

Mantenimiento

Electricidad e

Mecánica Electricidad e Metalurgia Servicios I Servicios II Servicios III

Mecánica Instrumentos Metalurgia Servicios I Servicios II Servicios III

Instrumentos

Mecánico Electricista Cañista

Mecánico Electricista Cañista

Tornero Instrumentista Calderero

Tornero Instrumentista Calderero

Precisión Teléfonos Soldador

Precisión Teléfonos Soldador

Ricardo Cosentino Pág. 8

Implantación SAP-PM en ANCAP URUMAN 2005

Montevideo, Uruguay

Veamos por ejemplo la familia de oficios de Mecánica: tiene el puesto de trabajo

responsable “mecánica”, con los puestos de trabajo “mecánico”, “precisión” y

“tornero”. Son oficios que dependen de la misma jefatura, son especialidades del

mismo taller.

El entregable en esta fase fue un documento denominado “Business blueprint” en el

que se documentaba ordenadamente cada uno de los pasos que se exigirían luego

para la parametrización del sistema. En esta fase se siguió una metodología

denominada ASAP (Accelerated SAP) que guiaba de manera sistemática hacia

donde se debían dirigir los esfuerzos en cada momento.

Fase III

Una vez definidos los procesos y las estructuras de los datos maestros, en esta

tercera etapa se procedió a la parametrización propiamente dicha del sistema y la

carga de datos.

Es interesante el procedimiento que tiene desarrollado SAP para asegurar la

minimización de errores de parametrización: toda la parametrización se realiza en

un mandante independiente, el 200 de la máquina de desarrollo. En este mandante

no hay datos, únicamente se parametriza. Luego la parametrización se debe

“transportar” entre mandantes, tarea que está a cargo de los administradores del

sistema. Los mandantes 100 de producción y 100 de aseguramiento de calidad no

son parametrizables, únicamente contienen datos y reciben la parametrización

transportada desde el 200 de desarrollo. Existe un mandante para pruebas en la

máquina de desarrollo que es el 300, al cual los mismos parametrizadores

transportan sus órdenes.

Para definir los “caminos” que deben recorrer los avisos y las órdenes de trabajo,

SAP permite personalizar lo que se llama “status de usuario”. Básicamente

consisten en la traducción de los diagramas de flujo, en algo así como una

secuencia de banderas (flags) que tienen 2 estados lógicos: encendido o apagado.

Hay 2 clases de indicadores de status de usuario: los numerados y los no

numerados. Los numerados son excluyentes entre sí, es decir que cuando uno se

enciende apaga al que estaba antes encendido. Entre ellos se pueden definir las

secuencias, y los permisos para el activado y desactivado. Los no numerados

pueden coexistir en cualquier estado. En realidad son complementarios de los

numerados.

También una orden va cambiando sus status de sistema a medida que avanza en el

flujo del proceso. Estos status son indicadores automáticos y no se pueden poner y

sacar manualmente. Son de solo lectura.

De la combinación de estos status de usuario y de los status de sistema, se

establece la ubicación de la orden dentro del proceso, y esto es lo que se utiliza al

momento de definir los backlogs (listas de espera).

La orden de mantenimiento es la que recibe los costos operativos de materiales y

de mano de obra (a través de la tarifa definida para cada puesto de trabajo). Las

órdenes pueden liquidar a centros de costos, a activos fijos o a cuentas de mayor.

Ricardo Cosentino Pág. 9

Implantación SAP-PM en ANCAP URUMAN 2005

Montevideo, Uruguay

La interrelación con el módulo de materiales tiene varios puntos de contacto, tanto

en el retiro de materiales almacenados, como en los requerimientos de

abastecimiento, donde se distinguen 2 modalidades: las solicitudes de pedidos de

compra, y las reservas de materiales para el MRP (planificación de los

requerimientos de materiales), quién después se encargará de procesar las

órdenes provisionales generadas, consolidándolas en nuevas solicitudes de pedido.

De la misma manera, hubo muchos procesos que vinculan PM con costos, y aquí

se debe destacar que este proyecto enseñó a trabajar en forma realmente integrada

dentro de la compañía, con horizontes de colaboración mucho más amplios. Ha

sido una oportunidad en la que el trabajo en equipo es un imperativo, si no habría

sido imposible lograr el éxito de la implantación en tiempo y forma de un sistema

tan completo y tan complejo.

Se parametrizó por lo tanto los procesos de reservas de materiales (manuales y

desde las órdenes de trabajo), el MRP para la generación de las órdenes

provisionales, las solicitudes de compra de materiales y servicios desde las órdenes

de mantenimiento y los consumos de materiales desde los almacenes.

Se parametrizaron las funciones de las hojas de ruta, que son las generadoras de

los planes de mantenimiento preventivo y predictivo, para su planificación y

posterior lanzamiento y programación.

Se parametrizaron las estructuras básicas para la gestión de documentos

asociados a las órdenes y a las ubicaciones técnicas y equipos. Esta

documentación estaba ya mayormente radicada en un servidor dedicado a la

Gerencia Técnica, y esta parametrización permitió vincularlos y visualizarlos desde

la misma orden de mantenimiento de SAP. Debemos recalcar nuevamente la

agilidad que brinda para acceder a la información esta integración transparente

para el usuario de toda la documentación asociada a un determinado trabajo: mano

de obra, materiales, costos, planos, procedimientos e historiales.

Se definieron y diseñaron para los programadores en esta etapa también algunos

formularios que se debían trabajar en papel.

Finalmente se definieron los perfiles de seguridad por grupos de usuarios, tarea que

resultó intrínsecamente iterativa entre el grupo parametizador de mantenimiento y el

grupo de seguridad. Era una tarea ardua en la que se trabajaba codo con codo, en

permanente comunicación y coordinación.

Para la carga de datos había dos procedimientos básicos: la entrada manual de

datos y la carga por lotes (batch input). Se utilizaba uno u otro en función de la

cantidad de datos a ingresar.

Una vez parametrizadas las tablas se ingresaron 22.507 ubicaciones técnicas y

12.766 equipos. Durante esta fase y por el gran volumen de información manejada

se requirió el apoyo de personal de alto nivel de la Gerencia de Refinería y

Terminales.

A medida que se avanzaba en la parametrización y en la carga de datos, se podían

hacer pruebas cada vez más completas. Las pruebas eran fundamentalmente

internas, pero también hubo varias instancias formales de integración, además de

las informales que se llevaban a cabo casi a diario.

Durante las 16 semanas que duró esta fase, trabajaron en el módulo de

mantenimiento un promedio de 14 personas, mientras que en el global del proyecto

Ricardo Cosentino Pág. 10

Implantación SAP-PM en ANCAP URUMAN 2005

Montevideo, Uruguay

SAP, que abarcaba además los módulos de abastecimiento, costos, activo fijo,

finanzas y presupuesto, con el soporte de la División Sistemas de Información, eran

casi 40 personas.

El entregable en esta etapa no era físico, sino que lo constituía el sistema en sí

mismo, instalado, parametrizado, cargado y probado, listo para lanzarse a la

operación.

Fase IV

Una vez culminada la parametrización se desarrollaron los manuales para los

usuarios y se diseñaron los cursos de capacitación para usuarios. Se dictaron

cursos de mantenimiento durante 4 semanas a un total de 140 funcionarios.

Las habilidades que debían tener los asistentes una vez culminados los cursos

eran: a) poder ingresar un aviso de mantenimiento (antes las solicitudes eran

telefónicas, recibidas centralizadamente en Programación); b) capacidad de realizar

consultas acerca del estado de la solicitud; y c) capacidad de extraer listados y

reportes de los puntos de interés para su área.

La puesta en productivo se realizó en la semana 39 de haber comenzado el

proyecto, y la transición entre en sistema viejo y el nuevo se hizo durante el fin de

semana previo, en jornadas que resultaron muy exigentes. Pero para lograr el

cambio no se podía estar con medias tintas, y se optó por una transición rápida y

contundente, imponiendo de inmediato la dinámica del nuevo sistema.

De acuerdo con experiencias anteriores, se estableció una potente mesa de ayuda,

a la que se podía acceder por vía telefónica o por correo electrónico, además del

apoyo en campo de uno de los ingenieros y un supervisor con dedicación completa

al proyecto.

Fase V

Una vez en productivo, surgieron varios detalles para mejorar. Todo proyecto debe

tener comienzo y fin. Si esto no se tiene en cuenta, siempre se van a encontrar

mejoras que no van a permitir terminarlo nunca. Lo mejor es enemigo de lo bueno.

Aquí se respetó la línea impartida por el Gerente del proyecto de cumplir

absolutamente los plazos y los presupuestos, lo que hizo de este proyecto un éxito

a remarcar.

Para esta fase de mejora continua se creó un grupo denominado “Centro de

competencia” integrado para mantenimiento por una programadora, un analista

(ambos full-time), y dos usuarios clave parametrizadores del módulo.

Se trabaja en permanente contacto y la frecuencia de las reuniones ha disminuido

con el correr del tiempo a medida que el módulo se ha estabilizado.

Ricardo Cosentino Pág. 11

Implantación SAP-PM en ANCAP URUMAN 2005

Montevideo, Uruguay

Conclusiones

El tiempo total de implementación fue de 39 semanas, algo más de 9 meses,

acorde con las estadísticas de SAP para un proyecto de esta envergadura, que se

centran entre 7 y 9 meses.

El grupo destinado para el proyecto osciló entre una base de 10 y un pico de 14

integrantes en distintas fases, y en total se utilizaron 19.000 horas hombre.

Ahora contamos con un apoyo informático de primer nivel para la gestión tal como

lo recomendó la consultora KBC.

Nos permite mantener actualizados en línea los datos de mantenimiento de los

activos de la empresa, y tomar decisiones con muchos más elementos que antes.

Se ha mejorado el sistema de reuniones que antes se operaba sobre papel y luego

se pasaba a los sistemas actualizados manualmente (Excel), mientras que ahora se

hacen directamente sobre el sistema y los cambios que se realizan sobre una orden

y afectan a terceros puestos de trabajo, ya se ve inmediatamente el resultado, sin

lugar a errores.

Esto permite tener un panorama mucho más claro del trabajo a realizar para la

programación de los talleres ejecutores. A su vez la integración transparente con el

módulo de materiales permite visualizar la existencia en stock o las compras

también en tiempo real. Se ha mejorado sensiblemente la calidad de la información,

la comunicación en la empresa, lo que aumenta el rendimiento de los recursos que

a su vez se traduce en una baja de los costos, como se refleja en los indicadores de

la encuesta de desempeño de refinerías Solomon y Associates de la que ANCAP

participa desde 1996.

Autor

Ricardo Cosentino; MBA, IEEM; Ingeniero Industrial opción Mecánica, Universidad

de la República; se desempeñó como Jefe del Taller Metalúrgico de la Refinería La

Teja durante 12 años, interinamente como Jefe de Mantenimiento, y actualmente

como Jefe de Programación y Control; Profesor del Taller de Ayudantía Técnica de

la carrera de Ingeniería Industrial de la Universidad de Montevideo; desarrolló

también actividad profesional independiente.

ANCAP, Refinería La Teja.

Calle Humboldt 3900, La Teja

Montevideo 11900

Tel. 3094501 int. 3715

E-Mail: rcosentino@ancap.com.uy

Ricardo Cosentino Pág. 12

Implantación SAP-PM en ANCAP URUMAN 2005

Montevideo, Uruguay

Anexo 1: Organigrama parcial de la División Industrialización Combustibles y

Lubricantes, y modo de relacionamiento entre las áreas solicitantes y ejecutoras

antes de la reingeniería.

Gerencia División

Industrialización

Combustibles y

Lubricantes

Departamento

Departamento Gerencia Refinería

Gerencia Técnica Planificación y

Lubricantes y Terminales

Control

Programación y

Mantenimiento Ingeniería y Obras Zonas Exteriores Inspección Técnica

Control

Mecánica Operaciones I

Metalurgia Operaciones II

Electricidad e

Operaciones III

Instrumentos

Servicios I Ingenieros

Servicios II Jefes de Turno

Servicios III Jefes de Turno

Jefes de Turno

Ricardo Cosentino Pág. 13

Implantación SAP-PM en ANCAP URUMAN 2005

Montevideo, Uruguay

Anexo 2: Organigrama parcial de la División Industrialización Combustibles y

Lubricantes, y modo de relacionamiento entre las áreas solicitantes y

ejecutoras luego de la reingeniería.

Gerencia División

Industrialización

Combustibles y

Lubricantes

Departamento

Departamento Gerencia Refinería

Gerencia Técnica Planificación y

Lubricantes y Terminales

Control

Programación y Coordinación de

Mantenimiento Ingeniería y Obras Zonas Exteriores Inspección Técnica

Control Mantenimiento

Mecánica Operaciones I

Metalurgia Operaciones II

Electricidad e

Operaciones III

Instrumentos

Servicios I Operaciones IV

Servicios II Ingenieros

Servicios III Jefes de Turno

Ricardo Cosentino Pág. 14

Implantación SAP-PM en ANCAP URUMAN 2005

Montevideo, Uruguay

Anexo 3: Ejemplo de aviso de avería de mantenimiento. Se visualiza la pantalla de

la cabecera del aviso con una ventana emergente del catálogo de

síntomas de averías. Esta clase de avisos genera órdenes de

mantenimiento correctivo.

Ricardo Cosentino Pág. 15

Implantación SAP-PM en ANCAP URUMAN 2005

Montevideo, Uruguay

Anexo 4: Ejemplo de orden de mantenimiento correctivo.

a) Visualización de la cabecera de la orden:

Ricardo Cosentino Pág. 16

Implantación SAP-PM en ANCAP URUMAN 2005

Montevideo, Uruguay

Anexo 4 (cont.)

b) Visualización de las operaciones (tareas) de la orden:

Ricardo Cosentino Pág. 17

Implantación SAP-PM en ANCAP URUMAN 2005

Montevideo, Uruguay

Anexo 4 (cont.)

c) Visualización de los materiales requeridos para la orden:

Ricardo Cosentino Pág. 18

También podría gustarte

- Presentacion Overview PSDocumento20 páginasPresentacion Overview PSgabrielsystAún no hay calificaciones

- ABAP Training IntroductionDocumento12 páginasABAP Training IntroductiongabrielsystAún no hay calificaciones

- Instrucciones para Subir Una EscaleraDocumento10 páginasInstrucciones para Subir Una Escaleragabrielsyst100% (1)

- Aprovisionamiento Por Punto de PedidoDocumento3 páginasAprovisionamiento Por Punto de PedidogabrielsystAún no hay calificaciones

- Máximos y Mínimos en SAPDocumento11 páginasMáximos y Mínimos en SAPgabrielsystAún no hay calificaciones

- Máximos y Mínimos en SAPDocumento4 páginasMáximos y Mínimos en SAPgabrielsystAún no hay calificaciones

- FIDocumento6 páginasFIgabrielsystAún no hay calificaciones

- SAPDocumento93 páginasSAPgabrielsystAún no hay calificaciones

- Sap Re FX PDFDocumento45 páginasSap Re FX PDFgabrielsyst0% (1)

- CUVIV Real EstateDocumento30 páginasCUVIV Real Estateaguerra6350Aún no hay calificaciones

- Nic 41 y La Planificación de La ProducciónDocumento10 páginasNic 41 y La Planificación de La ProducciónMishel JaraAún no hay calificaciones

- EVALUACIÓN CT1.pdf-costos y PresupuestosDocumento3 páginasEVALUACIÓN CT1.pdf-costos y PresupuestosLuis León100% (1)

- Sampson - Gomez - Ejercicio Capitulo 7 Finanza Ahorro e InversionDocumento7 páginasSampson - Gomez - Ejercicio Capitulo 7 Finanza Ahorro e InversionCeci Puerto Cortes100% (1)

- GP-06 - Reunion de Transferencia y ArranqueDocumento3 páginasGP-06 - Reunion de Transferencia y ArranqueClaudio FernandezAún no hay calificaciones

- Quiz 2 - Semana 7 - RA - PRIMER BLOQUE-MICROECONOMIA - (GRUPO3) PDFDocumento8 páginasQuiz 2 - Semana 7 - RA - PRIMER BLOQUE-MICROECONOMIA - (GRUPO3) PDFNikoll EspitiaAún no hay calificaciones

- Datos Panadería Ailin Env Estud 2Documento41 páginasDatos Panadería Ailin Env Estud 2Ana Gabriela Cedeño AndradeAún no hay calificaciones

- Manual de Procedimientos de Instalaciones 01Documento137 páginasManual de Procedimientos de Instalaciones 01Sociocultural ProjectAún no hay calificaciones

- Universidad Nacional Autónoma de Nicaragua, Managua: Facultad de Ciencias EconomicasDocumento90 páginasUniversidad Nacional Autónoma de Nicaragua, Managua: Facultad de Ciencias EconomicasFlores EmilioAún no hay calificaciones

- Informe de Evaluación Perfil Casma QuilloDocumento26 páginasInforme de Evaluación Perfil Casma QuilloJavier AnguloAún no hay calificaciones

- Comunicado 03 Fe de Erratas Del Proceso de Racionalización-2017Documento27 páginasComunicado 03 Fe de Erratas Del Proceso de Racionalización-2017Dan Aguilar PalominoAún no hay calificaciones

- Actividades de Supervision de ObrasDocumento6 páginasActividades de Supervision de ObrasYosmer MelgarejoAún no hay calificaciones

- CVRay Vargas PeñaDocumento15 páginasCVRay Vargas PeñaCastillo RobertAún no hay calificaciones

- Contenidos Minimos 4eso EcoDocumento2 páginasContenidos Minimos 4eso EcoxikotiiwaAún no hay calificaciones

- Funciones Públicas Del Director General de AduanasDocumento7 páginasFunciones Públicas Del Director General de AduanasJansel JimenezAún no hay calificaciones

- Acuerdo PSOE-CC para La InvestiduraDocumento10 páginasAcuerdo PSOE-CC para La InvestiduraPúblico DiarioAún no hay calificaciones

- Decreto Supremo 001 2023 Minedu LPDerechoDocumento28 páginasDecreto Supremo 001 2023 Minedu LPDerechoWalter Huerta MelgarejoAún no hay calificaciones

- Gfpi-F-019 - Guia 23Documento16 páginasGfpi-F-019 - Guia 23Sara Nicol SalvadorAún no hay calificaciones

- SESION 4 Gestion Fase de Inversiones - Estudios Definitivos.Documento49 páginasSESION 4 Gestion Fase de Inversiones - Estudios Definitivos.Apukintu Ccoillo IncaAún no hay calificaciones

- Gasoducto Qhora Qhora Planta Cemento Maragua ChuquisacaDocumento13 páginasGasoducto Qhora Qhora Planta Cemento Maragua ChuquisacaMario Avalos SalazarAún no hay calificaciones

- Plan Direccion Del Proyecto - CentrifugasBroadbent - 2Documento108 páginasPlan Direccion Del Proyecto - CentrifugasBroadbent - 2JeansEspejoAún no hay calificaciones

- Contabilidad y CostosDocumento5 páginasContabilidad y CostosContabilidad Costos0% (1)

- Memoria y Cuenta OgaDocumento14 páginasMemoria y Cuenta OgaInelim PulidoAún no hay calificaciones

- Proyecto de InversiónDocumento4 páginasProyecto de InversiónJORGE LUIS HUAYCANI DURANDAún no hay calificaciones

- Ley Del Sistema Portuario NacionalDocumento19 páginasLey Del Sistema Portuario NacionalANA BELEN QUINTANA COBE�ASAún no hay calificaciones

- TesoreriaDocumento8 páginasTesoreriapatriciaAún no hay calificaciones

- DESMALEZAMIENTO Y BOTE DE DESECHOS VEGETALES EN LAS INSTALACIONES DE INTEVEP FAJA A039140082.pdf REV.1 PDFDocumento109 páginasDESMALEZAMIENTO Y BOTE DE DESECHOS VEGETALES EN LAS INSTALACIONES DE INTEVEP FAJA A039140082.pdf REV.1 PDFjoseavelasco723Aún no hay calificaciones

- Caja Chica BorrarDocumento16 páginasCaja Chica BorrarLizbethMariaLimasAyalaAún no hay calificaciones

- Derecho Patrimonial Del Estado TrabDocumento18 páginasDerecho Patrimonial Del Estado TrabVivian CuaAún no hay calificaciones

- PLAN DE ESTUDIOS Cermica-AT-Flor Davila-FinalDocumento43 páginasPLAN DE ESTUDIOS Cermica-AT-Flor Davila-FinalAndresAún no hay calificaciones

- 4.1.acta de ConstituciónDocumento2 páginas4.1.acta de ConstituciónAntonio Ocampo MontoyaAún no hay calificaciones