Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Asfalto en Caliente

Cargado por

Percy JuniorDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Asfalto en Caliente

Cargado por

Percy JuniorCopyright:

Formatos disponibles

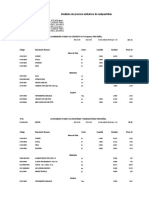

METODO DISEÑO HVEEM

3.5.1 Mezcla Asfáltica en Caliente.

Constituye el tipo más generalizado de mezcla asfáltica y se define como mezcla asfáltica en

caliente la combinación de un ligante hidrocarbonado, agregados incluyendo el polvo mineral y,

eventualmente, aditivos, de manera que todas las partículas del agregado queden muy bien

recubiertas por una película homogénea de ligante. Su proceso de fabricación implica calentar el

ligante y los agregados (excepto, eventualmente, el polvo mineral de aportación) y su puesta en

obra debe realizarse a una temperatura muy superior a la ambiente. (Pliego de Prescripciones

Técnicas Generales art. 542 y 543 PG-3.)

Se emplean tanto en la construcción de carreteras, como de vías urbanas y aeropuertos, y se

utilizan tanto para capas de rodadura como para capas inferiores de los firmes. Existen a su vez

subtipos dentro de esta familia de mezclas con diferentes características. Se fabrican con asfaltos

aunque en ocasiones se recurre al empleo de asfaltos modificados, las proporciones pueden variar

desde el 3% al 6% de asfalto en volumen de agregados pétreos.

Evolución de los diseños de mezclas asfálticas en caliente.

A continuación se muestra la evolución de los métodos de diseños de mezclas asfálticas en

caliente.

1. The Hubbard-Field (1920´s).

Método de diseño de mezclas asfálticas, fue uno de los primeros métodos en evaluar contenidos

de vacíos en la mezcla y en el agregado mineral. Usaba una estabilidad como prueba para medir

la deformación. Funcionó adecuadamente para evaluar mezclas con agregado pequeño o

granulometrías finas, pero no también para mezclas con granulometrías que contenían agregados

grandes.

2. Método Marshall (1930´s).

Método de diseño de mezclas asfálticas, desarrollado durante la 2da. Guerra Mundial y después

fue adaptado para su uso en carreteras. Utiliza una estabilidad y porcentaje de vacíos como

pruebas fundamentalmente. Excepto cambios en las especificaciones, el método no ha sufrido

modificación desde los años 40´s.

Escuela: Ingeniería Civil Universidad San Pedro

METODO DISEÑO HVEEM

3. Método Hveem (1930´s).

Método de diseño de mezclas asfálticas, desarrollado casi en el mismo tiempo que el método

Marshall. Evalua una estabilidad pseudotriaxial

4. Método de la Western Association of State Highway on Transportation Officials.

WASHTO (1984).

Este método de diseño de mezclas recomendó cambios en los requerimientos del material y

especificaciones de diseño de mezclas para mejorar la resistencia a las roderas. Con FHWA.

5. Método de Asphalt Aggregate Mixture Analysis System. AAMAS (1987).

La necesidad de cambios en el diseño de mezclas fue reconocida, tardaron 2 años para desarrollar

un nuevo proyecto para el diseño de mezclas, que incluía un nuevo método de compactación en

laboratorio y la evaluación de las propiedades volumétricas, desarrollo de pruebas para identificar

las deformaciones permanentes, grietas de fatiga y resistencia a las grietas a baja temperatura.

Con NCHRP.

6. Método SUPERPAVE (1993)

El método AAMAS, sirvió como punto de inicio del método SUPERPAVE, que contiene un

nuevo diseño volumétrico completo de mezcla, con funcionamiento basado en predicción a través

de modelos y métodos de ensayo en laboratorio, grietas por fatiga y grietas por baja temperatura.

Los modelos de predicción de funcionamiento fueron completados satisfactoriamente hasta el año

2000. El diseño volumétrico de mezclas en el SUPERPAVE es actualmente implementado en

varios estados de los EUA, debido a que ha sido reconocida una conexión entre las propiedades

volumétricas de la mezcla asfáltica caliente y su correcto funcionamiento. Tiene su resultado,

ahora la aceptación en el control de calidad ha sido cambiada a propiedades volumétricas.

SUPERPAVE promete un funcionamiento basado en métodos o ensayos de laboratorio que

pueden ser usados para identificar la resistencia a las deformaciones plásticas de los pavimentos.

Escuela: Ingeniería Civil Universidad San Pedro

METODO DISEÑO HVEEM

• Las temperaturas máxima y mínima de calentamiento previo de los agregados y el ligante.

En ningún caso se introducirán en el mezclador agregados pétreos a una temperatura que

sea superior a la del ligante en más de diez grados Celsius (10 ºC).

• Las temperaturas máximas y mínimas al salir del mezclador. La temperatura máxima no

deberá exceder (180 °C).

Se define como mezcla asfáltica (o bituminosa) en caliente a la combinación de áridos (incluido

el polvo mineral) con un ligante. Las cantidades relativas de ligante y áridos determinan las

propiedades físicas de la mezcla. El proceso de fabricación implica calentar el agregado pétreo y

el ligante a alta temperatura, muy superior a la ambiental. Enseguida esta mezcla es colocada en

la obra.

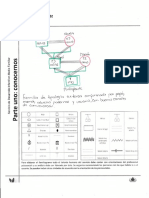

CLASIFICACIÓN DE LAS MEZCLAS ASFÁLTICAS EN CALIENTE DE ACUERDO A

SU POSICIÓN RELATIVA

Carpeta de Rodadura:

Es una capa aglomerada de agregados pétreos y asfalto, generalmente semi cerrada o cerrada

diseñada para resistir la abrasión y desintegración por efectos ambientales.

Capa Intermedia:

Mezcla generalmente abierta y graduada densa o gruesa, colocada sobre la base.

Base Asfáltica:

Mezcla generalmente abierta colocada sobre la base granular o subrasante, a la cual se le

superpone la capa intermedia o rodadura.

Escuela: Ingeniería Civil Universidad San Pedro

METODO DISEÑO HVEEM

DE ACUERDO A SU GRANULOMETRÍA

DISEÑO DE LA MEZCLA ASFÁLTICA

Es importante que la mezcla sea diseñada de tal forma que pueda ser colocada con

facilidad, evitando segregaciones. Previo al diseño de la mezcla se deben analizar tanto

el agregados como el asfalto para decidir si son aptos para la construcción del pavimento.

Escuela: Ingeniería Civil Universidad San Pedro

METODO DISEÑO HVEEM

Los agregados deben ser limpios, tenaces y durables y lo más importante deben tener una

granulometría de acuerdo a especificación.

Especificaciones Generales

Las especificaciones generales que deben cumplir son:

- Granulometría

Indica la distribución de los diferentes tamaños de las partículas. De la

granulometría se desprenden los diferentes tipos de graduaciones: SemiDensas o

Densas (carpetas de rodado / ciclovías) Semiabiertas (binder y bases) y Abiertas

(bases).

- Resistencia al Desgaste

Los agregados deben ser resistentes para poder soportar el rodillado durante el

proceso constructivo y enseguida la acción del tráfico. Para ello se debe realizar

el método de ensaye de los “Ángeles”.

- Solidez

Los agregados usados en los pavimentos asfálticos no se deben disgregar bajo la

acción de los agentes atmosféricos.

- Limpieza y pureza

Se determina en forma visual, pero en el caso de dudas se recomienda efectuar

un tamizado por vía húmeda

- Rozamiento Interno

Escuela: Ingeniería Civil Universidad San Pedro

METODO DISEÑO HVEEM

Es una propiedad muy importante de los áridos, ya que los áridos chancados

tienden a impedir el desplazamiento de las partículas bajo la acción de una carga;

debido al roce y trabazón entre partículas de agregado. Su influencia se refleja en

los valores obtenidos en el Ensaye de Estabilidad Marshall.

- Propiedades superficiales

Para que un pavimento asfáltico resulte resistente y durable es necesario que los

asfaltos adhieran bien a los agregados pétreos. Para ello, se realizan diferentes

Ensayes de Adherencia agregado - bitumen. Éstos sirven para evaluar la capacidad

de adherencia y despegue entre áridos y ligante empleados en la mezcla.

OBJETIVO DEL DISEÑO DE MEZCLA

Estabilidad:

Es la capacidad de un pavimento asfáltico para resistir las cargas de tránsito sin que

se produzcan deformaciones. Depende de la fricción interna y trabazón entre

agregados.

Escuela: Ingeniería Civil Universidad San Pedro

METODO DISEÑO HVEEM

Durabilidad

Es la capacidad de un pavimento de resistir la desintegración debido al tránsito, al

clima y pérdida de cohesión* al paso del tiempo.

Cohesión

Es la fuerza aglomerante del ligante con el agregado; ayuda a aumentar la resistencia

al corte de la mezcla; varía con la temperatura; y aumenta con la cantidad de asfalto

hasta un máximo, para luego decrecer.

Impermeabilidad

Es la resistencia del pavimento a ser penetrado por el agua y el aire.

Trabajabilidad

Es la facilidad que tiene una mezcla para ser colocada y compactada. Está relacionado

con el tipo y porcentaje de agregado, además de la temperatura de mezclado y

compactación. Flexibilidad

Es la capacidad de un pavimento asfáltico para adaptarse a los movimientos y

asentamientos de la base y subrasante sin agrietarse.

Resistencia a la Fatiga

Es la capacidad de un pavimento para resistir los esfuerzos provocados por el tránsito

en repetidas pasadas (Vida Útil).

Resistencia al Deslizamiento

Es una cualidad que debe presentar un pavimento especialmente mojado para ofrecer

resistencia al patinaje o a la posibilidad de hidroplano.

Escuela: Ingeniería Civil Universidad San Pedro

También podría gustarte

- BB - CAL.FO.42 - Reporte de Observación - 003Documento1 páginaBB - CAL.FO.42 - Reporte de Observación - 003Percy JuniorAún no hay calificaciones

- BB - CAL.FO.05 - Formato de No Conformidad 001. (Anexo 8)Documento1 páginaBB - CAL.FO.05 - Formato de No Conformidad 001. (Anexo 8)Percy JuniorAún no hay calificaciones

- BB - CAL.FO.42 - Reporte de Observación - 001Documento1 páginaBB - CAL.FO.42 - Reporte de Observación - 001Percy JuniorAún no hay calificaciones

- Plan de gestión de calidad CMDocumento24 páginasPlan de gestión de calidad CMPercy JuniorAún no hay calificaciones

- Programacion - Antenor Sanchez - CorregidoDocumento10 páginasProgramacion - Antenor Sanchez - CorregidoPercy JuniorAún no hay calificaciones

- BB - CAL.FO.07 - Carta de Análisis de Causas (Anexo 10)Documento1 páginaBB - CAL.FO.07 - Carta de Análisis de Causas (Anexo 10)Percy JuniorAún no hay calificaciones

- BB - CAL.FO.06 - Identificación de Causas (Anexo 9)Documento1 páginaBB - CAL.FO.06 - Identificación de Causas (Anexo 9)Percy JuniorAún no hay calificaciones

- Protocolo EsctructurasDocumento2 páginasProtocolo EsctructurasPercy JuniorAún no hay calificaciones

- Puente Losa11Documento18 páginasPuente Losa11Percy JuniorAún no hay calificaciones

- Valorización 8.11.2021Documento18 páginasValorización 8.11.2021Percy JuniorAún no hay calificaciones

- Protocolo de NivelaciònDocumento19 páginasProtocolo de NivelaciònPercy JuniorAún no hay calificaciones

- Calculo Hidraulico Del Biofiltro PDFDocumento10 páginasCalculo Hidraulico Del Biofiltro PDFPercy Junior100% (1)

- Mapeo de Subcontratas r1Documento3 páginasMapeo de Subcontratas r1Percy JuniorAún no hay calificaciones

- Mejora Centro Salud Machupicchu CuscoDocumento200 páginasMejora Centro Salud Machupicchu CuscoPercy JuniorAún no hay calificaciones

- Gil Lozano, Percy Junior - EN42.ReportDocumento2 páginasGil Lozano, Percy Junior - EN42.ReportPercy JuniorAún no hay calificaciones

- Edt y Matriz de TransibilidadDocumento2 páginasEdt y Matriz de TransibilidadPercy JuniorAún no hay calificaciones

- Desagregado de varillas de acero para sistema de desagueDocumento4 páginasDesagregado de varillas de acero para sistema de desaguePercy JuniorAún no hay calificaciones

- Memoria DescriptivaDocumento4 páginasMemoria DescriptivaPercy JuniorAún no hay calificaciones

- Valor Iza DoDocumento45 páginasValor Iza DoPercy JuniorAún no hay calificaciones

- ARQUITECTURA ParqueDocumento8 páginasARQUITECTURA ParquePercy JuniorAún no hay calificaciones

- ARQUITECTURA ParqueDocumento8 páginasARQUITECTURA ParquePercy JuniorAún no hay calificaciones

- Historia de Un EmprendedorDocumento3 páginasHistoria de Un EmprendedorPercy Junior100% (1)

- Diseño biofiltro arsénicoDocumento31 páginasDiseño biofiltro arsénicoPercy Junior100% (1)

- Presupuesto EléctricasDocumento1 páginaPresupuesto EléctricasPercy JuniorAún no hay calificaciones

- Mejora Escuela San JacintoDocumento78 páginasMejora Escuela San JacintoPercy Junior100% (1)

- Anal Is Is Sub Partida CatalogoDocumento4 páginasAnal Is Is Sub Partida CatalogoPercy JuniorAún no hay calificaciones

- Diseño de vigas y columnas de hormigón armadoDocumento14 páginasDiseño de vigas y columnas de hormigón armadomarco valerianoAún no hay calificaciones

- Diseño de Presa de Manposteria ListoDocumento30 páginasDiseño de Presa de Manposteria ListoPercy JuniorAún no hay calificaciones

- Toma Lateral Hidraulico Tl1Documento6 páginasToma Lateral Hidraulico Tl1Percy JuniorAún no hay calificaciones

- Tarea 7 Actividades de Soporte Proyecto Empresarial 1Documento3 páginasTarea 7 Actividades de Soporte Proyecto Empresarial 1Elder AmvrosioAún no hay calificaciones

- Informe Nº2Documento6 páginasInforme Nº2Renzo GutierrezAún no hay calificaciones

- Revoluciones Industriales InformaticaDocumento13 páginasRevoluciones Industriales InformaticaRonaldo ManayayAún no hay calificaciones

- Guía Técnica HFCDocumento19 páginasGuía Técnica HFCNehemias PallaresAún no hay calificaciones

- Guia01 2019-I ModularidadDocumento3 páginasGuia01 2019-I ModularidadAdes AlataAún no hay calificaciones

- Fase 3 - Aplicar La Metodologia de ChecklandDocumento7 páginasFase 3 - Aplicar La Metodologia de ChecklandErlenis CoronadoAún no hay calificaciones

- Monitoreo Ambiental ParticipativoDocumento17 páginasMonitoreo Ambiental ParticipativoMaria LopezAún no hay calificaciones

- ZKTeco Colombia Control de Acceso Torniquete Biometrico TS1000 Pro Ficha TecnicaDocumento2 páginasZKTeco Colombia Control de Acceso Torniquete Biometrico TS1000 Pro Ficha TecnicaAndres Felipe Gomez EcheverriAún no hay calificaciones

- FORMULARIO CNEP Editable PDFDocumento2 páginasFORMULARIO CNEP Editable PDFYamil Moreno0% (1)

- Guía 1 - LógicaDocumento4 páginasGuía 1 - Lógicalucas.bermudez135Aún no hay calificaciones

- Tema N°4 - Ingeniería Del ProyectoDocumento57 páginasTema N°4 - Ingeniería Del ProyectoDanitza Mendoza Chambi0% (1)

- Tipos de JOIN en Curso de SQL y MySQLDocumento7 páginasTipos de JOIN en Curso de SQL y MySQLJesúsEnriqueGarcíaAún no hay calificaciones

- Experimento sobre la ilusión de Müller-LyerDocumento6 páginasExperimento sobre la ilusión de Müller-LyerJOSUE ESTEBAN VALLEJO RENGIFOAún no hay calificaciones

- FAMILIOGRAMADocumento1 páginaFAMILIOGRAMAgloria patricia torresAún no hay calificaciones

- 04 - ASiDocumento47 páginas04 - ASiChucho Cast FAún no hay calificaciones

- S4 - RILES, RISES Y EMISIONES ATMOSFÉRICAS - Tareav1Documento2 páginasS4 - RILES, RISES Y EMISIONES ATMOSFÉRICAS - Tareav1Asesor PCUAún no hay calificaciones

- Manual de Instrucciones Pinza Amperimétrica DigitalDocumento6 páginasManual de Instrucciones Pinza Amperimétrica DigitalRamón PabónAún no hay calificaciones

- Curso Excel 2007-2010 AvanzadoDocumento67 páginasCurso Excel 2007-2010 AvanzadojonatanAún no hay calificaciones

- TR Automatizacion Por Modulo Logico ProgramableDocumento17 páginasTR Automatizacion Por Modulo Logico ProgramableJota BenzAún no hay calificaciones

- Actividad 1 Informe de Analisis Del Estudio de Caso Kodak PDFDocumento5 páginasActividad 1 Informe de Analisis Del Estudio de Caso Kodak PDFRobinson TorresAún no hay calificaciones

- Ficha Tecnica Conasfalto Agf PDFDocumento1 páginaFicha Tecnica Conasfalto Agf PDFISMAEL OSORIO MANCIPEAún no hay calificaciones

- Muebles MetalicosDocumento2 páginasMuebles MetalicosToti GLAún no hay calificaciones

- Modelo de CartaDocumento13 páginasModelo de Cartaeliosi_20% (1)

- Tarea 5 Toma de DecisionesDocumento10 páginasTarea 5 Toma de DecisionesAndrew GantenbeinAún no hay calificaciones

- Unidad 1 Fundamentos BPM 2023Documento45 páginasUnidad 1 Fundamentos BPM 2023fernando perspiAún no hay calificaciones

- Lección 4 / Actividad 1: Desarrollador de Interfaces Gráficas (Nivel 1)Documento3 páginasLección 4 / Actividad 1: Desarrollador de Interfaces Gráficas (Nivel 1)Yeison Vertel50% (2)

- Tati 2Documento6 páginasTati 2Iida AleksaAún no hay calificaciones

- Mapa Curricular ITSE Por Bloques ModDocumento3 páginasMapa Curricular ITSE Por Bloques ModSamuel ViteAún no hay calificaciones

- Bases Concurso 001 Nov23Documento29 páginasBases Concurso 001 Nov23Carlos Fernando Sanguinetti CarrilloAún no hay calificaciones

- Interfaces Con Mucho SWINGDocumento19 páginasInterfaces Con Mucho SWINGZekken SAún no hay calificaciones