Documentos de Académico

Documentos de Profesional

Documentos de Cultura

MEMBRANAS

Cargado por

OliverTumbay0 calificaciones0% encontró este documento útil (0 votos)

12 vistas7 páginasdESTILACION

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentodESTILACION

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

12 vistas7 páginasMEMBRANAS

Cargado por

OliverTumbaydESTILACION

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 7

Sistemas de membrana eficientes para la deshidratación

del gas natural

Aplicaciones de la tecnología de membrana para reducir el contenido de agua en el

gas natural para cumplir con las especificaciones de tuberías.

Las membranas ofrecen una opción atractiva para los casos en que se requiere el

secado para cumplir con las especificaciones de los gasoductos, y las tecnologías de

deshidratación con glicol convencionales se consideran inviables debido a la

complejidad del equipo del proceso. Se espera que los beneficios se comparen con las

tecnologías convencionales debido al menor consumo de energía, no se requieren

productos químicos en el proceso y se reducen las emisiones. Con una huella muy

compacta y poco peso, los sistemas de membrana son muy adecuados para

aplicaciones en alta mar (offshore) y no tripuladas. Sin embargo, se necesita más

demostración comercial para obtener una aceptación industrial más amplia. El

mecanismo de deshidratación del gas natural basado en la membrana se revisa

utilizando las membranas PEEK-Sep de Air Liquide, y se revisan las aplicaciones

prácticas recientes.

Las corrientes de gas natural de los pozos de producción están saturadas con vapor de

agua, que se condensará o puede formar hidratos de gas si la temperatura del gas se

enfría por debajo de su temperatura de formación de hidratos. Los hidratos de gas son

sólidos que pueden aglomerar y taponar tuberías y equipos, lo que interrumpe las

operaciones y detiene la producción de gas. Esto puede crear una condición insegura,

especialmente si se produce un diferencial de presión significativo a través del tapón

de hidrato. El agua condensada en las tuberías conduce a la erosión y la corrosión. La

acumulación de agua en las tuberías puede llevar a bloqueos y reducir la capacidad de

flujo de la tubería. Para evitar estos posibles problemas, la corriente de gas debe

secarse para reducir su punto de rocío del agua.

Para cumplir con las especificaciones de la tubería, el gas natural debe deshidratarse

para cumplir con los niveles de agua en el rango de 4-10 lb/MMscf (generalmente 7

lb/MMscf). Estos valores proporcionan protección contra la condensación del agua y la

formación de hidratos durante el invierno. Tradicionalmente, las unidades de

trietilenglicol (TEG) se han utilizado para este propósito. Aunque se usa ampliamente,

la deshidratación del glicol se enfrenta a restricciones ambientales cada vez mayores,

ya que las unidades pueden emitir compuestos orgánicos volátiles (COV) como el

benceno, el tolueno, el etilbenceno y el xileno (BTEX), contaminantes peligrosos del

aire y óxido de nitrógeno (NOx) del hervidor de regeneración con combustión. El

manejo de los productos químicos y los requisitos de mantenimiento pueden dificultar

el funcionamiento de las unidades de glicol en ubicaciones remotas. Se ha informado

que la evaporación y condensación del glicol en las tuberías downstream conducen a la

corrosión y pueden causar problemas de espuma en las unidades de procesamiento

downstream. La tecnología de membrana es una alternativa atractiva a los

deshidratadores de glicol convencionales para la deshidratación del gas natural. Donde

se utiliza la compresión de alimentación o reciclado, el sistema de membrana elimina

el agua como un líquido con emisiones de aire esencialmente cero en contraste con la

absorción de glicol que elimina el agua en forma de vapor.

Sistemas de membrana

Los sistemas de membrana deshidratan el gas pasando una alimentación de alta

presión sobre una membrana selectiva permeable a los gases mantenida a una presión

más baja en comparación con el lado de alimentación. A medida que el gas fluye a

través de la membrana, los componentes de gas altamente permeables, que suelen ser

eliminados, permean selectivamente el lado de baja presión y se concentran en la

corriente de gas permeado. El vapor de agua es uno de los componentes de gas más

permeables. La alta permeabilidad del vapor de agua en comparación con otros

componentes del gas de alimentación permite que las unidades de membrana

penetren el vapor de agua de manera selectiva y, por lo tanto, reducen el gas del

producto a alta presión a niveles bajos requeridos por las especificaciones de la

tubería.

Las unidades de membrana están diseñadas para funcionar a una presión de hasta

1200 psig, ya que el gas de alimentación contiene 500-2000 vppm de agua. La

corriente de gas del producto generalmente contiene 80-150 vppm de agua y está

disponible a una presión cercana a la alimentación. El volumen del gas permeado a

baja presión (1-60 psig) es de aproximadamente el 3-5% del volumen del gas de

alimentación, aunque se pueden requerir volúmenes altos para lograr bajos puntos de

rocío. El pequeño flujo de permeado contendrá alguna porción de hidrocarburos de

alimentación, típicamente al menos un 3% y mayores cantidades dependiendo de la

presión del permeado y las condiciones del proceso, junto con algunos gases ácidos

que dependen de la concentración de la alimentación y las condiciones del proceso.

Esta corriente se utiliza mejor como combustible local si existe la demanda. Cuando se

comprime el gas de alimentación, la recirculación del permeado al compresor de

alimentación elimina cualquier pérdida y el agua se elimina como un líquido

condensado.

La naturaleza modular de los sistemas de membrana, su peso ligero, su gran relación

de reducción y su bajo mantenimiento los hacen competitivos con las unidades de

glicol en algunas situaciones. Según la experiencia comercial de las unidades de campo

instaladas y varios estudios, las membranas son más atractivas económicamente para

la deshidratación del gas cuando los caudales son pequeños, por ejemplo, menos de

10 MMscfd. Las unidades de membrana también son competitivas con los

deshidratadores de TEG en plataformas marinas con mayores caudales debido al bajo

peso y la huella, lo que lleva a un considerable ahorro de capital en la plataforma como

resultado. Ciertamente, la confiabilidad y la simplicidad de las membranas las hacen

atractivas para aplicaciones en sitios remotos y en alta mar, siempre que el gas

permeado a baja presión se use de manera efectiva. El beneficio adicional, en

comparación con las unidades TEG, es la ausencia de emisiones BTEX con los sistemas

de membrana.

Las membranas convencionales requieren pasos adicionales costosos y complejos para

proteger las membranas de daños irreversibles por hidrocarburos pesados, líquidos y

solventes químicos. El gas de entrada debe estar libre de sólidos y gotitas mayores de

3µ. La temperatura del gas de entrada debe estar al menos 20 ° F por encima del punto

de rocío del agua para evitar la condensación en la membrana. En general, las

membranas requieren las siguientes características para satisfacer las necesidades del

mercado:

Robusto, duradero, químicamente resistente sin un tratamiento previo costoso

y complejo.

Termodinámica altamente eficiente (el flujo de contracorriente requerido

puede ser neto por dispositivos de fibra hueca). Las membranas de la herida

espirales funcionan en un modo de flujo cruzado menos eficiente.

Pérdida de metano similar o mejor que la absorción de glicol.

Limitaciones del proceso de membrana en la deshidratación del gas natural.

Las membranas se han adoptado ampliamente durante más de 30 años como una

unidad de proceso en separaciones de gas. Sin embargo, el uso de membranas para la

deshidratación del gas natural comenzó hace solo 10 años, y estos sistemas aún se

encuentran en la etapa inicial de comercialización. Por el momento, solo hay unas

pocas instalaciones de deshidratación de gas natural, y la información disponible

proviene de datos experimentales y de las pocas unidades pequeñas instaladas.

Las membranas de acetato de celulosa se utilizan ampliamente para la eliminación de

gas ácido (principalmente CO2) del gas natural. Dado que el agua impregna las

membranas de acetato de celulosa, estas pueden proporcionar deshidratación. Sin

embargo, estas membranas están dañadas por el agua condensada. Por esta razón, la

deshidratación previa a la membrana del gas ácido es común. Otras membranas, como

las poliimidas, pueden recuperarse del contacto con el agua condensada, aunque

todavía hay una disminución en el rendimiento hasta que la membrana se seca.

Tecnología de membrana PEEK-Sep

La tecnología de membrana PEEK-Sep aprovecha la excepcional durabilidad química

del polímero poliéter éter cetona (PEEK), que exhibe las mejores propiedades

termomecánicas y resistencia química de su clase. El sustrato poroso de fibra hueca de

PEEK está formado por un proceso de extrusión por fusión. Posteriormente se recubre

con un polímero de capa de separación para formar la membrana de separación de

gases compuesta objetivo. El material de la capa de separación se adapta a la

aplicación de separación de gases objetivo. Los objetivos para la pureza del producto

de gas natural se pueden lograr utilizando una jerarquía de permeación de gas

convencional o no convencional, o una combinación de ambos.

La membrana PEEK-Sep está compuesta por miles de fibras huecas que se enrollan

helicoidalmente en un "haz" de membrana. Los detalles de un paquete de este tipo

que está diseñado para eliminar agua, gas ácido e hidrocarburos pesados se muestran

en la Figura 1. La configuración de la membrana de fibra hueca (tubos porosos de

diámetro pequeño) proporciona un empaque compacto y una pequeña huella del

sistema. Los módulos de membrana de fibra hueca PEEK-Sep utilizan tecnología

patentada de bobinado controlado por computadora que permite la construcción de

cartuchos de membrana con densidad de empaque predeterminada uniforme, que a

su vez proporciona una dinámica de flujo superior, minimiza la caída de presión y

mejora la eficiencia de separación. Los dispositivos de fibra hueca operan en modo

contracorriente para mejorar la eficiencia de separación y proporcionan una alta

densidad de empaque y, por lo tanto, una alta capacidad por paquete.

Dos tipos de membranas de deshidratación de gas natural están disponibles

comercialmente. La primera membrana está diseñada para deshidratar el gas y

preservar el valor calorífico. La membrana impregna el vapor de agua mientras

concentra todos los componentes del gas de hidrocarburo en el gas retenido del

producto a una presión cercana a la alimentación. La membrana eliminará

simultáneamente los gases ácidos, si están presentes. La segunda membrana de

deshidratación está diseñada para ajustar el gas del producto y los puntos de rocío de

hidrocarburos simultáneamente. Esta membrana está diseñada para permear el vapor

de agua y el hidrocarburo pesado preferentemente (C3+) sobre el metano. La

membrana también eliminará simultáneamente los gases ácidos, si están presentes.

Dado que las membranas de deshidratación de PEEK-Sep también son altamente

permeables al gas ácido (CO2 y H2S), esos componentes también se eliminan. La Figura

2 muestra una membrana PEEK-Sep (delineada en rojo) para la eliminación de agua y

el acondicionamiento de gas combustible en una plataforma costa afuera en África

Occidental.

Aplicación de la muestra en deshidratación de gases.

La membrana PEEK-Sep ha demostrado resistencia al agua condensada, hidrocarburos

aromáticos, líquidos de gas natural, así como a cualquier solvente o producto químico

presente en el gas natural de alimentación. Esta resistencia hace que la membrana sea

adecuada para el tratamiento de gases de pozo sin un tratamiento extenso y complejo.

El tratamiento previo puede limitarse únicamente a los filtros coalescentes.

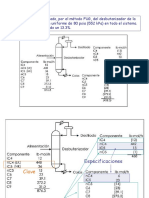

En la Figura 3 se muestra un ejemplo de la membrana PEEK-Sep para la deshidratación

del gas de cabeza de pozo en un caso en el que el gas de alimentación se comprime

antes de la membrana. El sistema de membrana generará gas producto de alta presión

hasta el punto de rocío del agua objetivo. El vapor de agua se elimina como un

permeado a baja presión (gas de cola), que se recicla al extremo delantero del

compresor, donde se combina con la corriente de gas de alimentación. El gas

comprimido se enfría y el agua condensada se separa como líquido. El sistema de

circuito cerrado elimina las emisiones fugitivas y las pérdidas de hidrocarburos.

Cuando el gas de alimentación está disponible a presión, se puede colocar un pequeño

compresor de reciclaje en el permeado de la membrana (corriente de reciclaje) para

anular también las pérdidas de hidrocarburos (consulte la Figura 4). El producto

deshidratado está a presión y el vapor de agua se elimina como un permeado a baja

presión, que se puede usar como gas combustible en el sitio, o se puede comprimir

para que se combine con la corriente principal de gas de alimentación. El permeado

comprimido se enfría y el agua condensada se separa como un líquido antes de que el

gas de la cola se recicle al extremo frontal del sistema de membrana.

Un diseño alternativo es usar un vacío moderado en el lado permeado para aumentar

la eficiencia de separación y para reducir las pérdidas de hidrocarburos en la corriente

de gas de la cola. Este diseño es más económico cuando la corriente rica en agua

rechazada puede ser utilizado como combustible o quemado.

Conclusiones

La tecnología de membrana PEEK-Sep de Air Liquide es ideal para reducir el contenido

de agua en el gas natural para cumplir con las especificaciones de la tubería cuando se

aplica una solución de membrana. El sistema de membrana para la deshidratación del

gas natural es compacto y duradero, no requiere un tratamiento previo extenso y

funciona de manera continua. No requiere regeneración con productos químicos, y son

posibles cero emisiones con algunas configuraciones. Estas soluciones de membrana se

pueden configurar de múltiples maneras, adaptadas a las aplicaciones. Pueden

diseñarse solo para deshidratación de gas o para la eliminación simultánea de

múltiples contaminantes además del vapor de agua.

Figura 4. Deshidratación del gas de

pozo disponible a presión

Figura 3. Deshidratación del

gas de pozo disponible a

baja presión.

PEEK-Sep membrane module

Cartucho de membrana PEEK-Sep

Uno de los miles de fibras por haz de

membrana.

Figura 1. Principios de la separación de gas

de la membrana PEEK-Sep.

También podría gustarte

- Guia Problemas Resueltos Cinetica ReactoresDocumento51 páginasGuia Problemas Resueltos Cinetica Reactoresbarbaroj83% (23)

- Calculo FUG Completo AlexDocumento39 páginasCalculo FUG Completo AlexOliverTumbayAún no hay calificaciones

- BorrasDocumento4 páginasBorrasOliverTumbayAún no hay calificaciones

- Suelos Contaminados Por Hcs - Son 2 Software AntiplagioDocumento14 páginasSuelos Contaminados Por Hcs - Son 2 Software AntiplagioNoelia MestanzaAún no hay calificaciones

- 123Documento80 páginas123OliverTumbayAún no hay calificaciones

- Unidad de Craqueo CatalíticoDocumento13 páginasUnidad de Craqueo CatalíticoGianfrancoAún no hay calificaciones

- ADocumento18 páginasAOliverTumbayAún no hay calificaciones

- Intro Reactores HeterogeneosDocumento47 páginasIntro Reactores HeterogeneosDavid CrisostomoAún no hay calificaciones

- Capitulo Reaccion Solido - Fluido PDFDocumento23 páginasCapitulo Reaccion Solido - Fluido PDFGianfrancoAún no hay calificaciones

- Planta Petroquímica Bolivia 2 PCDocumento9 páginasPlanta Petroquímica Bolivia 2 PCOliverTumbayAún no hay calificaciones

- Calculo Coeficientes de TransferenciaDocumento13 páginasCalculo Coeficientes de TransferenciaJDann AlvaradoAún no hay calificaciones

- 05 Contacto HumidificacionDocumento45 páginas05 Contacto HumidificacionEnrique SoriaAún no hay calificaciones

- Introducion A Las Operaciones de Separacion Por Contacto ContinuoDocumento40 páginasIntroducion A Las Operaciones de Separacion Por Contacto Continuoroosvelt vasquez chicoma100% (1)

- Lista NTP GNCDocumento3 páginasLista NTP GNCbiarca8361Aún no hay calificaciones

- Oliver TumbayDocumento3 páginasOliver TumbayOliverTumbayAún no hay calificaciones

- Monografia 01 - Hernandez Mendoza CarloDocumento8 páginasMonografia 01 - Hernandez Mendoza CarloOliverTumbayAún no hay calificaciones

- 3ºBalanceEnergia CantidadDocumento80 páginas3ºBalanceEnergia CantidadDaniel Ocampo Melendez0% (1)

- NaftaDocumento1 páginaNaftaOliverTumbayAún no hay calificaciones

- Universidad Nacional de Ingeniería: 29/MAYO/2019Documento40 páginasUniversidad Nacional de Ingeniería: 29/MAYO/2019OliverTumbayAún no hay calificaciones

- La Construcción Del Flujo de Caja de Los Proyectos de Inversión - Escan001.13!10!2015Documento12 páginasLa Construcción Del Flujo de Caja de Los Proyectos de Inversión - Escan001.13!10!2015OliverTumbayAún no hay calificaciones

- 131Documento104 páginas131OliverTumbayAún no hay calificaciones

- Carta PsicometricaDocumento51 páginasCarta PsicometricaWilliam Junior Guthrié Ríos100% (2)

- Lista NTP GNCDocumento3 páginasLista NTP GNCbiarca8361Aún no hay calificaciones

- N°2Documento3 páginasN°2OliverTumbayAún no hay calificaciones

- N°1Documento2 páginasN°1OliverTumbayAún no hay calificaciones

- N°2Documento3 páginasN°2OliverTumbayAún no hay calificaciones

- Determinación Del Punto de Inflamación Mediante Las Astm D-56 Y Astm D-93Documento2 páginasDeterminación Del Punto de Inflamación Mediante Las Astm D-56 Y Astm D-93OliverTumbayAún no hay calificaciones

- Hydro CrackingDocumento29 páginasHydro CrackingOliverTumbay0% (1)

- N°1Documento2 páginasN°1OliverTumbayAún no hay calificaciones

- Lista NTP GNCDocumento3 páginasLista NTP GNCbiarca8361Aún no hay calificaciones

- Soldadura metales unión resumen finalDocumento25 páginasSoldadura metales unión resumen finalLeonel RodríguezAún no hay calificaciones

- Buenas Practicas de MuestreoDocumento7 páginasBuenas Practicas de MuestreopaolaAún no hay calificaciones

- Plantilla Del Póster RedColsi 2Documento1 páginaPlantilla Del Póster RedColsi 2jordan100% (1)

- Problemas CADocumento5 páginasProblemas CADiego Rodriguez V RODALDURAún no hay calificaciones

- Aerogeneradores Con Recina de CocoDocumento112 páginasAerogeneradores Con Recina de CocoDaysi SesamAún no hay calificaciones

- Catálogo de productos industriales CEESA 2012Documento12 páginasCatálogo de productos industriales CEESA 2012Carlos Vazquez VazquezAún no hay calificaciones

- LindleyDocumento8 páginasLindleyAntonio RamirezAún no hay calificaciones

- Fuentes de Poder PFC Activo vs PasivoDocumento4 páginasFuentes de Poder PFC Activo vs PasivoRosmeri Delgado GuerreroAún no hay calificaciones

- Elementos Activos de Redes Coaxiales PDFDocumento25 páginasElementos Activos de Redes Coaxiales PDFFernando100% (1)

- Soft LandingDocumento5 páginasSoft LandingAngel ElorriagaAún no hay calificaciones

- T1169 Diseño de SubestacionesDocumento209 páginasT1169 Diseño de SubestacionesAnonymous rsIdXBVJe5Aún no hay calificaciones

- Pinout EcuDocumento2 páginasPinout EcuLucio Carrera94% (31)

- Nom-001-Sede 2012Documento4 páginasNom-001-Sede 2012Teed Mosby0% (1)

- Brochure TTMDocumento42 páginasBrochure TTMTomas Masquimillan PeñaililloAún no hay calificaciones

- Bandera Roja Junio - Julio 2009Documento8 páginasBandera Roja Junio - Julio 2009Hugo J Delgado-MartíAún no hay calificaciones

- Presentacion Estudio Ese Esg Martes 15 de Marzo 2022 2Documento31 páginasPresentacion Estudio Ese Esg Martes 15 de Marzo 2022 2ComunicarSe-Archivo100% (1)

- Instrucciones de Trabajo Widos 6100 Esp 1Documento58 páginasInstrucciones de Trabajo Widos 6100 Esp 1danielcoeAún no hay calificaciones

- SistemaEncendidoMotoresDocumento11 páginasSistemaEncendidoMotoresEstebanjdcAún no hay calificaciones

- Trabajo de SenatiDocumento31 páginasTrabajo de Senatironalfredyhotmailcom0% (1)

- Automatismos Elect - Catalogo Montero - 2008Documento77 páginasAutomatismos Elect - Catalogo Montero - 2008maurozuriAún no hay calificaciones

- Pets 012 - Loto - 22Documento10 páginasPets 012 - Loto - 22Abel QuispeAún no hay calificaciones

- Monografia Proyecto Final Uso Del Gas Natural Como Combustible Mas LimpioDocumento34 páginasMonografia Proyecto Final Uso Del Gas Natural Como Combustible Mas Limpiobernard_28100% (2)

- Azorado y CorteDocumento114 páginasAzorado y CorteSoraya Elizabeth Vargas Alvarado100% (1)

- BS en 1776 - 2015Documento90 páginasBS en 1776 - 2015pedro.leon100% (2)

- Especificaciones Tecnicas de Gasolina 90 Octanos - Gdsye.Documento1 páginaEspecificaciones Tecnicas de Gasolina 90 Octanos - Gdsye.Hans Jairo Quenaya LaymeAún no hay calificaciones

- Elaboración de manual para inspección y pruebas de equipos RA/RCDocumento71 páginasElaboración de manual para inspección y pruebas de equipos RA/RCeleazar delgadoAún no hay calificaciones

- Cocina Humo NegroDocumento4 páginasCocina Humo NegroDavidAún no hay calificaciones

- 1.osinergmin y Su Rol en La SociedadDocumento9 páginas1.osinergmin y Su Rol en La SociedadRuben Jordan RiveraAún no hay calificaciones

- PT-09-049 Cambiar Poste de M.TDocumento13 páginasPT-09-049 Cambiar Poste de M.Tgiancin123Aún no hay calificaciones