Documentos de Académico

Documentos de Profesional

Documentos de Cultura

5.tratamiento Del Gas Natural PDF

5.tratamiento Del Gas Natural PDF

Cargado por

Alejandro OliveraTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

5.tratamiento Del Gas Natural PDF

5.tratamiento Del Gas Natural PDF

Cargado por

Alejandro OliveraCopyright:

Formatos disponibles

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

5. TRATAMIENTO DEL GAS NATURAL

Elaborado por: Hernando Ramírez Plazas

Profesor de Gas-USCO

DEFINICION

Conjunto de procesos a los que se somete el gas para:

Remover las impurezas

Realizar una disposición sanitaria de los residuos

TIPO DE IMPUREZAS

IMPUREZA PROBLEMA

SÓLIDA: Arena, cemento, productos Erosión, taponamiento de líneas,

de corrosión, parafinas y asfaltenos. válvulas e instrumentación.

LIQUIDA: Agua libre, aceite, Pérdida de eficiencia de procesos

condensados, aditivos. (transporte, compresión, absorción y

adsorción), inexactitud en medición,

explosiones en quemadores.

GASEOSA: Vapor de agua, gases Interrupción del flujo gas por

ácidos (CO2 y H2S), inertes (N2, formación de hidratos en válvulas e

O2). instrumentos, corrosión interna

(picadura), polución ambiental.

OBJETIVOS

1. MAXIMIZAR LA SEGURIDAD DE LAS INSTALACIONES Y DE LAS

PERSONAS.

2. MINIMIZAR LAS FALLAS OPERACIONALES.

3. ADECUAR EL GAS A LAS ESPECIFICACIONES EXIGIDAS POR LOS

CLIENTES (CALIDAD DEL GAS).

4. PROTEGER EL MEDIO AMBIENTE.

TRATAMIENTO DEL GAS NATURAL 1

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

IMPUREZAS VS. PROCESOS

IMPUREZA PROCESO

SÓLIDA FILTRACION

LIMPIEZA

LIQUIDA DEPURACION

VAPOR DE AGUA DESHIDRATACION

GASES ACIDOS (CO2, ENDULZAMIENTO

H2S)

INERTES(N2) DESTILACION

CRIOGENICA

PROCESOS DE TRATAMIENTO Y ACONDICIONAMIENTO DEL GAS NATURAL

Endulzamiento

CO2, H2S,

RSH

GAS

NATURAL TRATAMIENTO GAS NATURAL

TRATADO

CRUDO

Acondicionamiento:

H2O LIBRE, VAPOR DE Ajuste del valor

CRUDO, ARENA, AGUA calorífico

PRODUCTOS DE Deshidratación

CORROSION

Limpieza

GAS NATURAL

PARA VENTA

TRATAMIENTO DEL GAS NATURAL 2

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

5.1. LIMPIEZA DEL GAS NATURAL

DEFINICIÓN

Se entiende por limpieza del gas el proceso de remoción de partículas muy pequeñas

(menores de 10 micras) de sólidos y gotas de liquido que se encuentran suspendidas

en el gas.

Para remover partículas sólidas se utilizan filtros y para separar las partículas liquidas

del gas se usan los depuradores (Scrubbers).

Cuando se requiere un gas natural muy limpio (contenido de partículas menores de

0.5 micras), se utiliza un FILTRO-DEPURADOR (véase figura 7-17 del GPSA-87).

Gas Natural +

partículas sólidas +

partículas liquidas

} FILTRO

partículas

DEPURADOR

partículas

Gas limpio

sólidas liquidas

Arenisca, productos de Agua , condensado, ...

Corrosión,...

El grado de separación (de particulas solidas y liquidas) del gas natural depende de la

aplicación particular y está fijado como una especificación técnica.

JUSTIFICACIÓN

La limpieza del gas se justifica por las siguientes razones:

1. ECONOMIA: Recuperar hidrocarburos líquidos

2. PARA PREVENIR PROBLEMAS OPERACIONALES: EROSION, FORMACIÓN DE

ESPUMA Y REDUCCIÓN DE LA EFICIENCIA DE LOS PROCESOS DE

TRANSPORTE, COMPRESIÓN, TRATAMIENTO Y CRIOGENIA

TRATAMIENTO DEL GAS NATURAL 3

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

APLICACIONES

Los depuradores y los filtros protegen procesos e instalaciones y se colocan a la

entrada de:

PLANTAS COMPRESORAS (también en las inter-etapas)

UNIDADES TURBOGAS (para generar electricidad)

PLANTAS CRIOGÉNICAS

PLANTAS DE TRATAMIENTO

PRINCIPIOS Y MECANISMOS DE SEPARACIÓN

1) SEPARARACION DE PARTICULAS SÓLIDAS

Principio: Retención de partículas sólidas en un medio filtrante formando torta o

Incrustamiento en los poros del medio filtrante.

Mecanismo: Uso de un medio filtrante apropiado.

Equipo: Filtro.

2) SEPARACIÓN DE PARTICULAS LIQUIDAS

Principio: Coalescencia y asentamiento gravitacional (diferencia de densidades entre

el

Líquido y el gas).

Mecanismo: Cambios de dirección y de velocidad del gas.

Equipo: Extractor de niebla.

OBJETIVO DE LOS SEPARADORES

Proporcionar espacio y tiempo para que las fases se separen.

PARÁMETROS DE DISEÑO

DIÁMETRO (D) Y LONGITUD (L) del recipiente.

El diámetro lo determina la termodinámica.

La longitud lo determina la economía ----relación (L/D)

ECUACIONES DE DISEÑO

1. DIMENSIONAMIENTO DE DEPURADORES

El dimensionamiento de los depuradores (scrubbers) aplica lo mismos principio

utilizados en los separadores convencionales gas-liquido, con las siguientes

condiciones:

a. La fase gaseosa es la dominante.

TRATAMIENTO DEL GAS NATURAL 4

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

b. La fracción liquida (mL/mg) menor que 0.1 y

c. El tamaño de las partículas liquidas menor que 10 micras.

1.1 DETERMINACION DEL DIÁMETRO (D)

Aplica la ecuación de SOUDERS-BROWN utilizadas en separadores convencionales

gas-liquido para calcular la velocidad permisible del gas (Vt).

Vt Κ (ρ /ρ ) 1

L g (Ec. 7-7)

Donde K es la velocidad especifica y es función del tipo de liquido y de la presión de

operación del separador.

Existen diferentes métodos para calcular K:

a) Método indirecto: Método GPSA.

Primero se calcula K para el separador y luego se obtiene el valor de K para el

depurador.

Calculo de K del separador

( Po 100)

Ksep 0.35

10 4

Donde Ksep viene dada en pie/seg y Po (presión de operación) en lpmc.

Calculo de K del depurador

Kdep = (0.6 - 0.7) Ksep

Véase figura 7-9 del GPSA-87

b) Método directo: * Método SARMA

(véase revista Hydrocarbon Processing, September 1981)

Kdep 0.4493Po 0.0734

Cálculo de la sección transversal del depurador

TRATAMIENTO DEL GAS NATURAL 5

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

Ag = Qg / Vt

Donde Ag viene dado en pie2; Qg en pie3/seg a condiciones de operación y Vt en

pie/seg.

Cálculo del Diámetro (D) del depurador

4 Ag

D(pulg)

*12

D(pulg) 13.54 Qg/Vt

1.2) DETERMINACION DE LA LONGITUD (L)

a) Depuradores verticales

Si D 30´´ 4 L/D 5

Si D 30´´ 2 L/D 3

b) Depuradores horizontales

L/D = 2.5

2. DIMENSIONAMIENTO DE FILTROS

2.1 DETERMINACION DEL DIÁMETRO (Df)

Vt = ( 1.1 – 1.3) (ρ /ρ ) 1

L g

Tomar 1.1 como valor de K para remover hidrocarburos líquidos y 1.3 para remover

agua .

Df (pulg.) = 13.54 Qg Vt

TRATAMIENTO DEL GAS NATURAL 6

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

2.2) DETERMINACIÓN DE LA LONGITUD (Lf)

Los fabricantes de filtros suministran información sobre los elementos filtrantes (Ae,

Le, de).

Lf = 1.2Le

NOTA: La selección del elemento filtrante debe cumplir con la máxima velocidad

permisible del gas (Vg) a la salida de los tubos que sirven de soporte a los filtros, para

evitar la “ATOMIZACION” de la neblina.

1250

Vg

ρg

Donde Vg viene dado en pie/seg y ρ g en lbm/pie3.

La solución se obtiene por ensayo y error. Para iniciar los cálculos, un diámetro (de)

y una longitud (Le) razonables para el elemento filtrante se pueden obtener de las

siguientes expresiones.

de D f /5 Le 1 1.5Df

3) DIMENSIONAMIENTO DE FILTROS-DEPURADORES

La información básica es suministrada por los fabricantes.

En muchos casos, el tamaño del recipiente será determinado por la sección de

filtración antes que por la sección de extracción de neblina.

Una consideración de diseño comúnmente pasada por alto, es la velocidad del gas a

la salida de los cartuchos filtrantes. No debe sobrepasar el valor máximo permisible.

L = Lf + Ldep

Lf = 1.2 Le

TRATAMIENTO DEL GAS NATURAL 7

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

Ldep = 2 – 2.5 D

EJERCICIO: DEPURADORES

Determinar D y L para el depurador HORIZONTAL de la segunda etapa de un

compresor de gas natural de tres etapas, que opera a las siguientes condiciones.

Presión de operación = 255 psig

Temperatura de operación = 118 °F

Flujo de gas = 19.7 MMpcsd

Gravedad especifica del gas = 0.826

Flujo de liquido = 10 galones por minuto a condiciones estandar

Gravedad especifica del condensado (liquido) = 0.64

Compare los resultados obtenidos aplicando los siguientes métodos para calcular la

velocidad específica del gas (K) de la ecuación de Sourder-Brown:

Ksep 0.35 (Po 100)/104

a) GPSA

Kdep (0.7 - 0.8) Ksep

b) SARMA Kdep = 0.4493 Po-0.0734

EJERCICIO: FILTRO-DEPURADOR

Un filtro-depurador (véase figura 7-15 del GPSA-87) se utiliza para limpiar 20 pie3/seg.

de gas natural muy sucio de una G.E = 0.826 a 500 lpcm y 118 °F. Determinar:

El área total de filtración para un factor de suciedad de 3

El diámetro (D) del filtro-depurador para una relación de densidades liquido-gas

de 15. Considere que el liquido removido es agua libre.

La longitud (L) del filtro-depurador para una relación L / D igual a 5.

NOTA: Los filtros-depuradores generalmente se utilizan para caudales de gas natural

superiores a 50 MMpcsd, por razones económicas.

5.2. CONTROL DE HIDRATOS Y DESHIDRATACION DEL GAS NATURAL

a) CONTROL DE HIDRATOS:

Bajo ciertas condiciones de temperatura y presión, el agua y ciertos hidrocarburos,

forma compuestos sólidos llamados hidratos. Estos cristales pueden taponar

válvulas, conexiones y aún bloquear completamente líneas. Los tapones o terrones

de hidratos cuando se transportan con el flujo de gas pueden dañar y aún romper

tuberías, válvulas, conexiones y el interior de recipientes.

TRATAMIENTO DEL GAS NATURAL 8

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

El metano, etano, propano, iso-butano, gas carbónico y ácido sulfhídrico fácilmente

formarán hidratos, pero el n-butano sólo con dificultad lo hace; los pentanos e

hidrocarburos más pesado no forman hidratos.

Los hidratos se formarán si el gas dulce que contiene el agua libre se enfría por

debajo de su temperatura de formación de hidratos (fig. 4-6). La temperatura a la cual

se formarán hidratos depende de la presion y de la composición actual del gas. Por lo

tanto, la línea de formación de hidratos mostrada no puede ser completamente precisa

para todos los gases pero es típica para muchos gases y para un aproximación

detallada más precisa, deben usarse gráficos separados.La formación de hidratos se

puede evitar ya sea usando un inhibidor de hidrato para mezclarlo con el agua libre

que está presente en el gas o que se ha condensado durante el enfriamiento, o por

remoción del agua desde el gas (deshidratación) antes que su temperatura caiga por

debajo de la temperatura de formación de hidrato.

CALCULO DE LA CANTIDAD DE INHIBIDOR REQUERIDO PARA IMPEDIR LA

FORMACION DE HIDRATOS

(Ejemplo del capítulo 4 del libro de Stewart)

Calcule los gal/MMSCF de metanol puro que se deben inyectar a un gas que se

encuentra a 8000 psig y 224 ºF para prevenir la formación de hidratos cuando se

expande hasta 4000 psig y 65 ºF. La composición del gas y la temperatura de

formación de hidratos a 4000 psig se muestran en la tabla 4--1 (pg 96).

Gas

(Cantidad de metanol que se

evapora Fig.4-9)

GAS: P1 = 8000 psig; T1 = 224 ºF

Metanol

P2 = 4000 psig

T2 = 65 ºF

Liquido

,

H-C :Se disuelve 0.5 % de

metanol

Solución acuosa de

metanol, %W = 11

1. Otros datos para el presente ejemplo:

© Humedad a condiciones de entrada y salida (lecturas tomadas de la Fig4 –

6)

© Cantidad de hidrocarburos líquidos formado de densidad igual a 300 lb/bbl (

la cantidad de condensado se obtiene de un cálculo de fases para un

sistema multicomponente de hidrocarburos )= 60 bbl

TRATAMIENTO DEL GAS NATURAL 9

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

© Porcentaje de metanol soluble en hidrocarburos líquidos es 0.5 % (mirar la

pag. 103)

© La gravedad específica del metanol puro referida al agua (Ver Tabla GPSA

de propiedades )

SOLUCION:

Base de Cálculo = 1.000.000 scf

1) Cantidad de metanol disuelto en la fase acuosa:

Humedad (8000 psig y 224ºF) = 230 lb

Humedad (4000 psig y 65ºF) = 10 lb

----------

Agua condensada (∆ A) = 220 lb

© Fórmula 4 – 3 (pg 103); calcular porcentaje del inhibidor en la fase acuosa, W

∆t = (KW)/(1000Mw-Mw*W) -----Fórmula 4 –3

K = Constantes del inhibidor tabla (4-2)

Mw = Peso molecular del inhibidor

∆T = delta de temperaturas de formación de hidratos

W = porcentaje de solución acuosa de referencia

© Temperatura de formación de hidratos = 74 ºF y temperatura de salida 65 ºF,

es decir, ∆T = 9ºF

© K para el metanol es 2335 y Mw. 32 lbs/lbmol

9 = (2335W)/(100*32 –32*W)

W = 11 %

© FA = I + ∆A ( a)

I = lbs de inhibidor ( Soluto)

∆A = lbs de agua condensada (solvente)

FA = lbs de fase acuosa ( solución acuosa de metanol)

%W = 11 % de metanol en fase acuosa

I = FA * %W / 100 ( b)

%A = % de agua en la fase acuosa = 100 - %W (c)

%A = 100 – 11 = 89 %

∆A = FA * % A/100 = FA * 89%/100

TRATAMIENTO DEL GAS NATURAL 10

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

Reemplazando (a) y (c) en (b) se obtiene la cantidad de metanol en la fase

acuosa:

I = ∆A * % W/(100 - %W) = 220 lbs*(11/100 – 11)= 27, 19 ≈27,2 lb de metanol

2)Cantidad de metanol vaporizado en la fase gaseosa a 4000 psig y 65 ºF

Tasa de vaporización del metanol ≈ 1.0 a 4000 psig y 65 ºF (fig 4 - 9)

Lb metanol /MMscf / % metanol en fase acuosa ≈ 1.0

Lb metanol en la fase gaseosa =1.0 * 11 = 11 lb

3)Cantidad de metanol soluble en los hidrocarburos líquidos(condensados):

© Un barril de hidrocarburos pesa 300 lb; y la cantidad de metanol soluble en

hidrocarburos líquidos es:

0.005* 300 lb/bbl * 60 bbl =90.0 lb

© Metanol total requerido:

1) Fase acuosa = 27.2lb (21 %)

2) Fase vapor = 11 lb (9 %)

3) Hcs líquidos = 90 lb (70 %)

Total = 128.2 lb

EXPLICACIÓN: De las 128.2 lbs de metanol total requerido solo 27.2 lbs (21%) se

disuelven en el agua condensada y producen inhibición.

Exprese la cantidad de metanol requerida en galones:

a. calcular la densidad del metanol

ρ metanol = γ * ρ agua

= 0.8 * 8.33 lb/gl=6.664 lb/gl ≈ 6.66 lb/gl

b. volumen de metanol requerido:

V = m/ ρ = 128.3 lb/ 6.66 lb/gl = 19.2 gl

CONSIDERACIONES:

El metanol viene comercialmente en solución acuosa concentrada

(al 98 % por ejemplo)

Al calcular la cantidad que hay que inyectar de solución concentrada

de metanol debe tenerse en cuenta su concentración comercial.

TRATAMIENTO DEL GAS NATURAL 11

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

NOTA: Como este caso no es muy económico por la alta solubilidad del metanol

en el condensado; entonces, una solución mas práctica sería primero separar el

condensado y luego si agregar la cantidad de inhibidor requerido.

TRATAMIENTO DEL GAS NATURAL 12

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

TRATAMIENTO DEL GAS NATURAL 13

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

b) DESHIDRATACION DEL GAS NATURAL:

ABSORCION POR UN LÍQUIDO

La deshidratación por absorción es uno de los métodos más satisfactorios de

deshidratación. Aunque se puede usar cualquiera de los líquidos desecantes, la gran

mayoría de los sistemas de absorción usan glicol para remover el vapor de agua del

gas y puede establecerse que se deshidrata más gas natural con glicol que por

cualquier otro medio. Algunas veces se usan deshidratadores de cloruro de calcio

para secar pequeña cantidades de gas en áreas aisladas o remotas. Sin embargo,

debe notarse que este método no es proceso de absorción. Como en el sistema

están presentes sólidos de cloruro de calcio, en sentido estricto se efectúa un proceso

de adsorción.

DESHIDRATACION CON GLICOL.

El proceso de deshidratación de gas natural más común es el contacto del gas con un

líquido higroscópico como el glicol. Este es un proceso de absorción, donde el vapor

de agua en la corriente de gas es disuelto en un corriente de glicol relativamente pura.

La deshidratación con glicol no es relativamente costosa, ya que el agua puede

separarse fácilmente del glicol por calentamiento; a esto se le llama regeneración o

reconcentación del glicol.

DESHIDRATACION POR UN DESECANTE SÓLIDO

Donde se necesita la más alta depresión posible de punto de rocío puede ser mas

efectivo el proceso de adsorción usando un desecante sólido y seco.

En los procesos de adsorción los materiales se concentran en la superficie de un

sólido como un resultado de las fuerzas que existen en esta superficie. El proceso de

adsorción, igual que los procesos de absorción, no involucra reacciones químicas; la

adsorción es puramente un fenómeno superficial. “Superficial” no se refiere sólo a la

superficie exterior de la partícula adsorbente sino a la superficie efectiva de los

capilares y poros. Cualquier adsorbente comercial usado para este proceso tendrá un

área superficial total de 2400000-3900000 pie2/lb (500-800 m2/gramo).

Hay un gran número de desecantes sólidos disponibles para la deshidratación de gas.

En la mayoría de los sistemas se usa alúmina activada (un purificador, fabricado

versión bauxita que se ha vuelto poroso por activación) o un desecante tipo sílice-gel.

Estos desecantes se pueden activar o regenerar así que se pueden usar durante

muchos ciclos de adsorción y reactivación.

Con deshidratación de desecantes sólidos se puede obtener puntos de rocío muy

bajos y en esta forma es común una resultante residual de vapor de agua de menos

de ½ lb/MMpcs a la salidade gas. En una aplicación normal, esto puede

corresponder a un punto de rocío de

-40oF.

TRATAMIENTO DEL GAS NATURAL 14

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

PLANTA DE DESHIDRATACION DEl GAS NATURAL CON GLICOL

(Ejemplo 8.1 del libro de Stewart)

Se va a deshidratar un gas dulce y limpio usando TEG (98.5%) hasta una rata de 7

lb/MMpcs, no se utiliza gas de despojamiento. Se cuenta con los siguientes datos:

Caudal 98 MMpcsd

Gravedad Específica 0.67

Presión de Operación del Contactor 1015 psia

Temperatura de Operación del Contactor 560oR (100 *F)

CD 0.852

TCR 376oR

PCR 669 psia

Calcular:

1. El diámetro del contactor (o absorbedor).

2. Determinar el flujo de circulación del glicol, en gpm

3. Estimar la carga calórica del rehervidor, en BTU/hr

4. Calcular los requerimientos calóricos para el precalentador y el calentador

glicol/glicol y para el intercambiador gas/glicol.

SOLUCIÓN:

1. d2 = 5040*TZQg/P*((δg/(δl- δg))*CD/dm)1/2

δg = 2.7*0.67*1015/(560*0.865) = 3.79 lb/pie3

dm = 125 micras

T = 560oR

P = 1015 psia

Qg = 98 MMpcsd

Tr = 560/376 = 1.49

Pr = 1015/609 = 1.52

Z = 0.865

δl = 70 lb/pie3 (densidad del glicol)

d2 = 5040*560*0.865*98/1015*((3.79/(70-3.79))*0.852/125)1/2 = 68.2 pulg.

Respuesta: Se debe usar un diámetro interno del contador de 72 pulg.

2. Porcentaje mínimo de TEG

Wi = 63 lb/MMpcs (Fig. 8-1)

Wo = 7 lb/MMpcs → TR = 32oF @ 1015 psia (Fig. 8-1)

ΔW = 63-7 = 56 lb/MMpcs (cantidad de agua removida).

ΔW/Wi = 56/63 = 0.889 (Fracción de agua removida).

De la fig. 8-8 se obtiene que el porcentaje mínimo de TEG requerido para obtener

un ΔW/Wi de 0.889 es de 97%.

TRATAMIENTO DEL GAS NATURAL 15

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

3. Eficiencia Teórica del Proceso = 25%

1 etapa teórica = 4 etapas reales

En la planta de regeneración la Tmáx = 400oF por el efecto corrosivo del glicol; es

por eso que en este ejercicio se tomará un rango entre 350-380oF. En la siguiente

tabla se muestra la concentración de TEG a la temperatura repectiva:

T (oF) % TEG

350 98

380 99

Tomando un promedio , %TEG = 98.5, de la tabla 8-10, la temperatura del

recalentador es 353oF.

Al no usarse gas de despojamiento, el porcentaje de TEG está entre 98 y 99%.

El gas de despojamiento permite aumentar la concentración sin incrementar la

temperatura.

La Figura 8-14, en la cual 2 etapas teóricas = 8 etapas reales, nos permite

remover la cantidad de agua requerida, con una tasa de glicol igual a 3 gal/lb de

agua removida.

Q = 3 gal/lb * 56 lb/MMpcs * 98 MMpcs/día * 1 día/24 horas * 1 hora/ 60 minutos

Q = 11.4 gpm de TEG.

Estimar el trabajo del rehervidor.

q = 862 BTU/gal (Tabla 8-1)

q = 862 BTU/gal * 11.4 gal/min * 60 min/hora = 590 MBTU/hora

Usar 750 MBTU/hr (Suponiendo una pérdida calórica del 27%)

4. Calcular los requerimientos calóricos de los intercambiadores de calor.

PRECALENTADOR GLICOL/GLICOL:

TEG rico → T1 = 110oF (Temperatura del Contactor)

T2 = 200oF

Composición del glicol pobre (98.5% sale del acumulador e ingresa al contador)

Base de cálculo = 1 galón de glicol pobre.

WTEG = 0.985 * 70 lb/pie3 * pie3/748gal = 9.22 lb TEG/galón de glicol pobre

%WH2O = 100-%WTEG = 100-98.5 = 1.5%

WH2O = 0.015 * 70 lb/pie3 * pie3/748gal = 0.140 lb H2O/gal de glicol pobre

TRATAMIENTO DEL GAS NATURAL 16

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

COMPOSICIÓN DEL GLICOL RICO:

Base de cálculo = 1 galón de glicol rico

WTEG = 9.22 lb TEG/gal de glicol pobre

Tasa de circulación de glicol = 3 gal/lb de agua removida (Véase cálculo en el

punto 2)

W*H2O = 0.140 + 1 lb H2O removida / 3 galones de glicol pobre

W*H2O = 0.473 lb H2O/gal de glicol pobre

WGlicol Rico = WTEG + W*H2O = 9.22+0.4773 = 9.693 lb

Wt concentración TEG = 9.22/(9.22+0.473) = 0.951 = 95.1%

RATA DE FLUJO DEL GLICOL RICO (W rico)

Wrico = (9.22 + 0.473) lb/gal * 11.4 gal/min * 60 min/hr = 6630 lb/hr

TRABAJO CALORÍFICO DEL GLICOL RICO (qrico) EN EL PRECALENTADOR:

Cp(95.1% TEG) = 0.56 @ 110oF (Fig. 8-15)

= 0.63 @ 200oF

Cp(prom) = 0.60 BTU/ lb*oF

Qrico = 6630 lb/hr * 0.6 BTU/lb*oF * (120-110)oF = 358 MBTU/hr

INTERCAMBIADOR GLICOL/GLICOL (CALENTADOR)

Glicol rico: T1 = 200oF

T2 = 300oF

Glicol Pobre: T3 = 353oF

T4 = ?

TRATAMIENTO DEL GAS NATURAL 17

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

REQUERIMIENTO CALORICO DEL GLICOL RICO (EN EL CALENTADOR)

Cp(95.1% TEG) = 0.63 @ 200oF (fig. 8-15)

= 0.7 @ 300oF

Cp(prom) = 0.67 BTU/lboF

qrico = 6630 lb/hr * 0.67 BTU/lboF * (300-200)oF = 440 MBTU/hr

RATA DE FLUJO DEL GLICOL POBRE (W pobre)

Wpobre = 11.4 gal/min * 70 lb/pie3 * 1pie3/7.48 gal * 60 min/1hr = 6401 lb/hr

Para hallar T4

Asumimos T = 250oF

Tprom = (353 + 250) / 2 = 302oF

Cp(prom)(98.5% TEG) = 0.67 BTU/lboF (fig. 8-15)

qpobre = Wpobre*Cp*(T4-T3)

qpobre = -qrico

T4 = T3 – qrico/(Wpobre*Cp(prom))

T4 = 353 - 444000/(6401*0.67) = 249oF

PRECALENTADOR GLICOL/GLICOL :

Glicol pobre = T4 = 249oF

T5 = ?

Asumimos T5 = 175oF

Tprom = (249+175)/2 = 212oF

Cp(prom)(98.5% TEG) = 0.61 BTU/lboF (fig. 8-15)

qpobre = Wpobre*Cp*(T4-T5)

qpobre = -qrico

T5 = T4 – qrico/(Wpobre*Cp(prom))

T5 = 249 - 358000/(6401*0.61) = 157oF → Esta temperatura es menor que la

temperatura

Máxima permitida por el fabricante de la

Bomba (210oF).

REQUERIMIENTO CALORICO DEL INTERCAMBIADOR GAS/GLICOL:

Glicol pobre: T1 = 157oF

T2 = 110oF

Cp(98.5% TEG) = 0.57 @ 157oF (fig. 8-15)

= 0.53 @ 110oF

Cp(prom) = 0.55 BTU/lboF

qpobre = 6401*0.55*(110-157)oF = -165 MBTU/hr

TRATAMIENTO DEL GAS NATURAL 18

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

TRATAMIENTO DEL GAS NATURAL 19

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

TRATAMIENTO DEL GAS NATURAL 20

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

PLANTA DE DESHIDRATACION DEL GAS NATURAL CON DESECANTE SÓLIDO

(Ejemplo 8-2 del libro de Stewart)

Realice el diseño preliminar de una deshidratadora de gas natural que utiliza

SORBEADS"R" como desecante sólido, la cual funciona con dos (2) torres idénticas

que tienen ciclos de ocho (8) horas (Véase e! diagrama de flujo anexo).

Datos del problema.

Caudal 50 MMpcsd

Peso molecular 17.4

Densidad 1.7 lb/pie3

Presión de operación 600 psia

Temperatura de operación 110°F

Punto de rocío de entrada 100 °F

Humedad deseada a la salida 1 ppm H2O

Viscosidad 0.01 cp

Calcular:

1) Peso y volumen del desecante sólido por ciclo.

2) Diámetro y altura de las dos (2) torres rellenas con el desecante sólido.

3) Requerimiento calórico para la regeneración del desecante sólido por ciclo.

4) Requerimiento calórico para el enfriamiento del desecante sólido por ciclo

5) Carga calórica del calentador del gas de regeneración (en Btu/hr).

6) Carga calórica del enfriador del gas de regeneración (en Btu/hr).

SOLUCIÓN DEL PROBLEMA;

Con el punto de rocío al agua del gas a la entrada de la torre ,100° F, y la presión

de operación ,600psia, en la gráfica de McKetta-Wehe(Figura 8-1), para estas

condiciones encontramos la humedad del gas.

W= 90 1b H20/MMpcs.

Cantidad de Agua Adsorbida.

Para este ejemplo se considera un ciclo de adsorción de 8 horas, seguido de un ciclo

de regeneración con 3 horas de calentamiento y 3 horas de enfriamiento forzado (más

2 horas de enfriamiento natural),

Cantidad de agua adsorbida

8/24*50MMpcs*90 lbH2O/MMpcs =1500 lbH2O/ ciclo.

TRATAMIENTO DEL GAS NATURAL 21

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

NOTA: La humedad del gas a la salida de torre es muy baja (l ppm) ; por tanto, se

considera que el porcentaje de remoción de agua es de 100%.

Cantidad de Sólido desecante.

Debido al menor costo relativo del desecante sólido, para este ejemplo se va a

utilizar Sorbead “R”.De la tabla 8-3 obtenemos las características para este sólido

desecante:

Carga de agua que remueve = 6 Ib H2O/100 lb desecante = 0.06 lb H2O/lb desecante.

Densidad a granel = 49 Ib/ pie3

a. Masa del sólido desecante.

1500lbH 2 O

ms = 25000lbde sec ante (1)

0.06lbH 2 O / lbde sec ante

b. Cálculo del volumen de desecante.

25000lbde sec ante 3

Vs 3

510 pie desecante (2)

49lbde sec ante / pie

CÁLCULOS DE LA TORRE.

De la Figura 8-19 se obtiene el valor de la velocidad superficial (Vm), es decir, la

velocidad máxima permisible del gas dentro de la torre sin el sólido desecante. A una

presión de operación de 600 psia el valor de la velocidad superficial es 55 ft/min De la

ecuación 8-2, asumiendo Z = 1.0 tenemos.

50 * 570 *1.0

d 2 3600 * 2826.4 pu lg 2 (3)

55 * 600

d2 = 53.7 pulg = 4.65 pies

La altura del sólido desecante es:

V Vs 510 pie 3

Ls s 30 pies (4)

A d 2 / 4 ( * 4.65 2 / 4) pie 2

La caída de presión es función del tamaño y la forma del sólido desecante, al igual

que de la velocidad superficial. En la pág 216 del libro de Stewart aparecen los

diferentes tamaños y formas de los sólidos desecantes más usados. De la ecuación 8-

3, asumiendo tamaño =1/8 pulg. y forma esférica, tenemos:

P (0.056)(0.01)(55) (0.00009)(1.7)(55 2 ) * 30 14.8 psi , para d = 4.65 pie (5)

TRATAMIENTO DEL GAS NATURAL 22

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

Esta caída de presión es demasiado grande pues el valor recomendado se

encuentra entre 5-6 psi; entonces, vamos a tomar un diámetro de la torre más

grande (5.5 pies).

Aplicando la ecuación de continuidad (suponiendo que la densidad del gas

permanece constante), se tiene:

Vm1 A1 Vm 2 A2

d1 2 d 2 2

Vm1 Vm 2

4 4

2

Vm 2 d 1

Vm1 d 2

De la anterior ecuación, despejando la Vm2 tenemos.

2

d

2

4.65

Vm 2 Vm1 1 55 39.2 pie / min

d2 5.5

Con la nueva velocidad superficial, recalculamos la longitud L utilizando la ecuación

(4) y el nuevo valor del diámetro (5.5 pies); también se calcula el nuevo valor de la

caída de presión (Ecuación 5).

Ls = 21.5pies

ΔP = 5.5 psi.

Este nuevo valor de la caída de presión está dentro de los límites recomendados.

Dejando 3 pies arriba y 3 pies abajo del lecho del sólido desecante, la longitud de

la torre es:

L = 21.5 + 6 28 pies

TRATAMIENTO DEL GAS NATURAL 23

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

Calculando la razón de esbeltez para la torre,

tenemos

L 28

5 .0

D 5 .5

CICLO DE REGENERACIÓN

A) Etapa de Calentamiento

Calor suministrado para calentar la torre con el lecho húmedo/ciclo

Desecante = 25000 lb *(350-110)oF*0.25* = 1520000 Btu.

Torre = 53000 lb*(350-110)oF*0.12** = 1520000 Btu.

Para evaluar el calor requerido por el agua, primero calculamos el calor de

des-absorción latente.

Agua = 1500 lb*1100 Btu/lb***= 1650000 Btu

Luego el calor sensible- Utilizamos la temperatura promedio de la torre, porque a esta

temperatura se garantiza que la mayoría del agua ha sido arrastrada por el gas.

Agua = 1500 lb * (230-100)oF* 1**** = 2OOOOOBtu.

Se asume un 10 % de perdidas al medio ambiente.

Calorrequerido = 4870000 * 1.1 = 5360000Btu

TRATAMIENTO DEL GAS NATURAL 24

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

NOTAS:

* La capacidad calorífica del desecante a T promedio = (350+110)/2 = 230oF

es: 0.25 Btu/lboF (Tabla 8-3).

** La capacidad calorífica del acero es 0.12 Btu/lboF (Dato del problema).

*** Calor de des-absorción del agua, proporcionado por el distribuidor del

desecante (1100 Btu/lbm).

**** La capacidad calorífica del agua líquida.

B). Etapa De Enfriamiento

Calor removido de la torre con lecho seco/ciclo.

Desecante = 25000 lb * (350-110)oF*0.25* = 1500000 Btu.

Torre = 53000 lb * (350-110)oF*0.12** = 1520000 Btu.

Se asume un 10 % de perdidas al medio ambiente.

Calorrequerido = 3020000 *1.1 = 3320000Btu.

CALENTADOR DEL GAS DE REGENERACIÓN

El calentador(horno) entrega gas a una temperatura de 400°F el cual intercambia calor

en estado estacionario con la torre a una temperatura promedio de 230 oF; por tanto, la

masa del gas de regeneración que circula por la torre será:

5360000 Btu / ciclo

mcalentador 49400lb / ciclo

(400 230) * 0.64 Btu / lb o F

El gas de regeneración se calienta desde 110oF hasta 400oF, entonces, la carga

calorífica en el calentador es:

QH = 49400(400 - 110)*0,62 = 8900000Btu/ciclo

Para el diseño, se toma como pérdida al medio ambiente un 25 % y se asume que el

calentador funciona durante 3 horas del ciclo de regeneración. Entonces,

QH = 8900000 * 1.25 / 3 = 3710000Btu / hr

ENFRIADOR

La carga calórica del enfriador es calculada bajo la suposición de que todo el agua es

condensada durante la primera media(l/2) hora de las 3 horas del ciclo de

calentamiento.

gasregeneración = 49400 * (230-1 l0)°F* 0.61 / 3 = 1.205000Btu/ hr

Agua = 1500/6 *(ll57-78)/ 0.5 = 3.237000Btu / hr

NOTAS: a) 1157 Btu/lb corresponde a la entalpía del vapor saturado a 230 oF.

TRATAMIENTO DEL GAS NATURAL 25

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

b) 78 Btu/lb corresponde a la entalpía del líquido saturado a 110oF.

c) 0.61 Btu/lboF es el valor de la capacidad calorífica del gas de regeneración a la

temperatura promedio (230 +110)/2= 170oF.

Se asume un 10 % de perdidas al medio ambiente.

Calorrequerido = 4442000 * 1.1 = 4886000Btu / hr

TRATAMIENTO DEL GAS NATURAL 26

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

TRATAMIENTO DEL GAS NATURAL 27

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

5.3. ENDULZAMIENTO DEL GAS NATURAL (Capitulo 7 del libro de

Stewart)

Además de hidrocarburos pesados y vapor de agua, el gas natural frecuentemente

contiene otros componentes que deben ser removidos, tales como el CO 2, el H2S y

otros compuestos de azufre como los mercaptanos, los cuales son componentes que

requieren ser removidos completa o parcialmente del gas natural. El CO2, el H2S y

otros compuestos de azufre presentes en el gas natural agrio son conocidos como

gases ácidos, los cuales pueden generar graves problemas de corrosión tanto en los

equipos de producción como de transporte de gas.

En los Estados Unidos, la permisibilidad de gases ácidos en los gases naturales es

de 2 a 3% de CO2 y de 4 ppm para el H2S. Los requerimientos actuales para algunas

ventas pueden variar dependiendo de las negociaciones entre el vendedor y el

comprador.

ENDULZAMIENTO

ENDULZA REGENERA

MIENTO CION

P T P T

Endulzamiento es el término que se le aplica al proceso de remoción de gases ácidos

tales como CO2, H2S y otros compuestos de azufre presentes en el gas natural. El

principio de este proceso es neutralizar los gases ácidos bien sea por procesos físicos

o químicos. Además, el proceso en sí requiere una fase de regeneración en donde se

recupera el compuesto de endulzamiento, convirtiendo el sistema en un proceso

cíclico, esto con fines económicos.

En los procesos físicos, el endulzamiento del gas natural se hace mediante

adsorción o absorción de los gases ácidos. Los procesos químicos se llevan a cabo

mediante reacciones químicas, las cuales pueden ser reversibles y en ellas se

regenera el compuesto de endulzamiento mediante la aplicación de calor para separar

los gases ácidos de él, e irreversibles en las cuales el compuesto de endulzamiento

se regenera mediante procesos de oxidación.

PROCESOS DE ENDULZAMIENTO

Los procesos utilizados en el endulzamiento del gas natural son seleccionados de

acuerdo al gas ácido que se quiera remover y al grado de separación. Para eso hay

que tener en cuenta los siguientes tipos de separación:

1. Se desea separar sólo H2S.

TRATAMIENTO DEL GAS NATURAL 28

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

2. Se desea separa H2S y otros compuestos de azufre.

3. Se desea separar sólo CO2.

4. Se desea separar todos los gases ácidos.

Para las dos primeras separaciones se emplea lecho sólido tales como: esponja de

Hierro, oxido de zinc o mallas moleculares, siempre y cuando las concentraciones de

estos gases ácidos sea baja (< 300 ppm); si las concentraciones son altas se utiliza

LOCAT. Para la separación del tipo 3 se utiliza carbonato de potasio y para la

separación de tipo 4 se utilizan las aminas.

ADSOCION MEDIANTE LECHO SÓLIDO

Una capa fija de partículas sólidas puede ser usada para remover gases ácidos

mediante reacciones químicas o enlace iónico; la corriente de gas fluye a través del

lecho el cual remueve los gases ácidos y los atrapa dentro de él.

Esponja de Hierro: La esponja de hierro usa la reacción química del oxido férrico con

H2S para endulzar corrientes de gas.

2Fe2O3 + 6H2S → 2Fe2S3 + 6H2O

La reacción requiere la presencia de agua levemente alcalina y de temperatura por

debajo de 110F.

Para regenerar el oxido férrico, el sulfuro férrico se oxida con aire para producir sulfuro

y regenerar el oxido férrico. Por último, el azufre se oxida a anhídrido sulfuroso.

2Fe2S3 + 3O2 → 2Fe2O3 + 6S

S2 + 2O2 → 2SO2

En este último caso, el proceso de regeneración debe hacerse con gran cuidado

debido a que la reacción con el oxígeno es exotérmica.

Mallas Moleculares: El proceso de malla molecular usa sólidos cristalinos fabricados

sintéticamente para remover impurezas del gas. La estructura cristalina de los sólidos

provee un material sólido muy poroso con todos los poros exactamente del mismo

tamaño. Dentro de los poros, la estructura cristalina crea un gran número e cargas

polares llamadas zonas activa. Las moléculas polares del gas, tales como H 2S o

agua, entran en los poros formando un débil enlace iónico en las zonas activas,

mientrs que las moléculas no polares tales como los hidrocarburos parafínicos no se

enlazan en las zonas activas. Las unidades de malla molecular pueden deshidratar el

gas a la vez que lo endulzan.

Oxido de Zinc: Este proceso es similar al de esponja de hierro. Usa un lecho sólido

de oxido de zinc granular para reaccionar con H2S.

ZnO + H2S → ZnS + H2O

TRATAMIENTO DEL GAS NATURAL 29

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

SOLVENTES QUIMICOS

Los procesos con solvente químico usan una solución acuosa de una base débil para

que reaccionen químicamente y absorba los gases ácidos en la corriente de gas

natural.

Procesos con Amina: Las aminas por tener propiedades básicas son muy reactivas

con CO2 y H2S y forman fuertes enlaces químicos.

Sistemas de Monoetanolamina(MEA): MEA es una amina primaria, es un

compuesto estable y en ausencia de otros químicos no sufre degradación o

descomposición a temperatura mayores a su punto de burbuja normal. MEA

reacciona con HO2 y H2S como sigue:

T

2( RNH 2 ) H 2 S ( RNH 3 ) 2 S

( RNH 3 ) 2 S H 2 S

O

T

2( RNH 3) HS

2( RNH 2 ) CO2

O

T

RNHCOONH 3 R

Estas reacciones son reversibles al cambiar la temperatura del sistema. Si la

reacción con CO2 se hace por debajo de 245F se produce oxazolidone-2 que

consume MEA del proceso. Para regenerar MEA, el MEA rico se calienta por

encima de 245F y a 10 psig, por lo que se desprenden los gases ácidos presentes

en el vapor.

Sistemas con Dietanolamina (DEA): DEA es una amina secundaria, es una

base más débil que MEA cuyos sistemas no sufren típicamente los mismos

problemas de corrosión. DEA tiene menos perdida de vapor y requiere menos

calor para regenerarlo. DEA reacciona con H2S y CO2 como sigue:

T

2R2 NH H 2 S ( R2 NH 2 ) 2 S

( R2 NH 2 ) 2 S H 2 S

O

T

2R2 NH 2SH

2R2 NH CO2

O

T

R2 NCOONH 2 R2

Estas reacciones son reversibles al elevar la temperatura. Los productos de

degradación de reacciones son COS y CS2, y pueden ser regenerado en un

regenerador.

Sistemas con Diglicolamina(DGA): Es una amina primaria, reacciona con los

gases ácidos igual que MEA. Los productos de degradación de reacciones con

COS y CS2 pueden ser regenerados en un regenerador.

Sistemas con Diisopropanol amina (DIPA): Es una amina secundaria usada

en SHELL. Reacciona con CO2 y H2S igual que MEA pero el COS puede ser

removido más fácilmente y el sistema es no corrosivo y requiere menos calor

de entrada.

TRATAMIENTO DEL GAS NATURAL 30

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

PROCESO CON CARBONATO DE POTASIO CALIENTE

Este proceso utiliza carbonato de potasio para remover CO2 y H2S. Lo hace mejor

con presión parcial de CO2 en un rango de 30-90 psi.

K 2 CO3 CO 2 H 2 O 2 KHCO 3

ALTAPRESIO NPARCIALDE CO 2

K 2 CO3 H 2 S KHS KHCO 3

ALTAPRESIO NPARCIALDE H 2 S

Las reacciones se hacen reversibles al reducir la presión parcial del componente

ácido. Las reacciones son reversibles basada en las presiones parciales de los gases

ácidos. El K2CO3 puede también reaccionar reversiblemente con COS y CS2.

PROCESOS CON SOLVENTE FISICO

Estos procesos se basan en la solubilidad del H2S y/o CO2 dentro del solvente, o en

las reacciones químicas entre el gas ácido y el solvente. Los procesos con solvente

físico deben ser considerados bajo las siguientes circunstancias par el endulzamiento

del gas:

1. Presión parcial de los gases ácidos en la entrada es 50 psi o mayor.

2. La concentración de hidrocarburos pesados en la alimentación es baja. O sea,

la corriente de gas es pobre en propano y en hidrocarburos más pesados.

3. Solamente se requiere remover gases ácidos.

4. Se requiere selectivamente remover de H2S.

Los solventes más usados son carbonato de propileno, sulfinol, selexol, y rectisol,

usados por diferentes empresas en diferentes condiciones.

SELECCIÓN DEL PROCESO

Cada uno de los tratamientos de endulzamiento tiene sus ventajas relativas a los

otros para ciertas aplicaciones; sin embargo, en la selección del proceso apropiado se

deben considerar los siguientes factores:

1. El tipo de contaminantes ácidos presentes en la corriente de gas.

2. Las concentraciones de cada contaminante y grado de remoción deseada.

3. El volumen de gas para ser tratado y la temperatura y presión en la cual el gas

está disponible.

4. La viabilidad de recuperación del azufre elemental.

5. La remoción selectiva de uno o más de los contaminantes sin remover los

otros.

6. La presencia y cantidad de hidrocarburos parafínicos pesados y aromáticos en

el gas.

Las figuras 7-11 a 7-14 pueden ser usados como herramienta para hacer una

selección inicial del proceso potencial a utilizar. Las gráficas permiten una primera

escogencia de un grupo de procesos candidatos potenciales que podrían ser luego

TRATAMIENTO DEL GAS NATURAL 31

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

investigados para determinar cual es el más económico para un grupo de condiciones

dadas.

Para seleccionar un proceso, determine la rata de flujo, temperatura, presión,

concentración de los gases ácidos en el gas de entrada, y concentración permitida de

gases ácidos en la corriente de salida. Con esta información, calcular la presión inicial

de los componentes ácidos.

PPi = XiPt

Donde PPi = presión parcial del componente i, psia

Pt = Presión del sistema, psia

Xt = fracción molar del componente i

Luego, se determina si una de las cuatro situaciones siguientes es requerida y

posteriormente usar la guía apropiada:

Remoción de CO2 sin H2S presente

Remoción de H2S sin CO2 presente

Remoción de CO2 y H2S

Remoción selectiva de H2S con CO2 presente

PROCEDIMIENTO DE DISEÑO PARA UNIDADES DE ESPONJA DE HIERRO:

El procedimiento de esponja de hierro generalmente usa un solo recipiente que

contiene el oxido férrico hidratado. La línea de gas de entrada debe tener drenajes

para la muestra de gas, medidor de temperatura, medidor de presión, y otra para un

jet de inyección de metanol, agua o inhibidores. El gas es introducido dentro de la

sección superior del recipiente (figura 7-3) en un distribuidor y un ascendente de

descarga. Lo que causa que el gas se invierta al flujo descendente y provee un flujo

más uniforme a través de la capa, minimizando el potencial para canalización.

El soporte de las capas de oxido férrico hidratado es una combinación de un plato

soporte de metal pesado y perforado y un soporte de cuarzo. Este material puede

consistir en un trozo de tubería dentro de protectores y secciones de 2 o 3 pulgadas

de tubería de diámetro pequeño. Esto provee un soporte para la esponja.

El gas sale del recipiente en el fondo a través de la pared externa. Este arreglo

minimiza la entrada de partículas. Adicionalmente un cono filtro debe ser incluido en la

línea de salida. Esta línea debe también tener un drenaje de presión y un drenaje

para toma de muestras.

El recipiente es generalmente hecho de acero al carbón que ha sido tratado con calor.

Un control en la dureza del metal es requerido debido al potencial de cracking por la

tensión al azufre.

La velocidad superficial del gas a través de la esponja de hierro es normalmente

limitada a un máximo de 10 pies/minuto en condiciones de flujo actual para

TRATAMIENTO DEL GAS NATURAL 32

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

promover contacto apropiado con la capa y proteger contra excesivas caídas de

presión. Así, el diámetro mínimo del recipiente es dada por:

d2min = 360QgTZ/P Ec 7-18

Donde:

dmin = diámetro mínimo requerido del recipiente, pulg

Qg = rata de flujo del gas, MMpcsd

T = temperatura de operación, R

Z = factor de compresibilidad

P = presión de operación, psia

Una rata máxima de remoción de 15 granos de H2S/min/pie2 de la sección

transversal de la esponja es también recomendada para permitir la disipación del

calor de reacción. Este requerimiento también establece un diámetro mínimo

requerido, el cual es dado por:

d2min = 5.34*106Qg (MF) Ec 7-19

donde:

dmin = diámetro mínimo requerido del recipiente, pulg

Qg = rata de flujo del gas, MM pcsd

MF = fracción molar de H2S

El tamaño mayor de los diámetros calculados por las ecuaciones 7-18 o 7-19 será el

diámetro mínimo del recipiente. Cualquier escogencia de diámetro igual o mayor que

este diámetro será una escogencia aceptable.

A velocidades superficiales del gas muy bajas puede ocurrir canalización del gas

a través de la capa. Así, se prefiere un límite en el diámetro del recipiente como:

d2max = 1800QgTZ/P Ec 7-20

donde:

dmax = diámetro máximo recomendado para el recipiente, pulg.

Un tiempo de contacto de 60 segundos es considerado un mínimo al escoger un

volumen de la capa. Un gran volumen puede ser considerado, ya que esto

extendería la vida de la capa y así extendería el tiempo de ciclo. Asumiendo un

tiempo mínimo de contacto de 60 segundos, alguna combinación de diámetro de

recipiente y altura de la capa que satisfaga la siguiente condición es aceptable:

d2H >= 3600QgTZ/P Ec 7-21

donde:

d = diámetro del recipiente, pulg

H = altura de la capa, pies

Al seleccionar combinaciones aceptables, la altura de la capa debería ser menor

que 10 pies para remoción de H2S y 20 pies para remoción de mercaptano. Esta

altura producirá suficiente caída de presión para asegurar una distribución de flujo

apropiada sobre la sección entera. Así el tamaño de recipiente correcto será uno

que tenga una altura de capa menor que 10 pies (20 si se va a remover

mercaptano) y un diámetro de recipiente entre dmin y dmax.

TRATAMIENTO DEL GAS NATURAL 33

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

La esponja de hierro es normalmente vendida en U.S. por bushel. El volumen en

bushels puede ser determinado de la siguiente ecuación una vez las dimensiones de

la capa son conocidas:

Bu = 4.4*10-3d2H Ec 7-22

Donde Bu = volumen, bushels

La cantidad de oxido de hierro que es impregnado en las capas de madera es

normalmente especificada en unidades de libras de oxido de hierro (Fe2O3) por

bushel. Los grados comunes son 9, 15 o 20 lb Fe2O3/bushel.

El tiempo del ciclo es determinada de la siguiente ecuación:

Tc = 3.14*10-8Fe*d2He/QgMF Ec 7-23

Donde:

tc = tiempo de ciclo, días

Fe = contenido de esponja de hierro, lb Fe2O3/bushel

e = eficiencia (0.65 a 0.8)

MF = fracción molar de H2S

El material de esponja de hierro es normalmente especificado para tener una

distribución de tamaño con 0% retenido en 16 mesh, 80% entre 30 y 60 mesh, y

100% retenido en 325 mesh. Esto es obtenido con un contenido de humedad de

20% por peso y un pH de 10. Debido a que es necesario para mantener las mayores

condiciones alcalinas, mecanismos deben ser incluidas en el diseño para añadir agua

y soda cáustica.

PROCEDIMIENTOS DE DISEÑO PARA SISTEMAS CON AMINA

Los tipos de equipos y los métodos par diseñar el sistema, es similar para MEA y DEA

ABSORBEDOR DE AMINA

El absorbedor de amina usa un contador de flujo a través de la torre para simular

mezclas entre la solución de amina y el gas pobre. Típicamente, diámetros de torre

pequeños usan empaques de acero limpio, mientras que grandes torres usa bandejas

de acero limpio. Para sistemas que usan las concentraciones de solución y cargas

recomendadas, una torre con 20 a 24 bandejas es normal. Variaciones en las

concentraciones de solución y de carga puede requerir más investigaciones para

determinar el número de bandejas.

En un absorbedor con bandejas la amina cae de una bandeja a otra debajo en la

misma manera que el liquido en el estabilizador de condensado. Las burbujas de gas

suben a través del liquido y crea una espuma que debe ser separada del gas antes de

que alcance la parte inferior de la próxima bandeja.

TRATAMIENTO DEL GAS NATURAL 34

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

Comúnmente, el absorbedor de amina incluye una sección separadora integral de gas

en el fondo de la torres. Este separador sería de igual diámetro que la torre. El gas

entra en la torre pasaría a través de un eliminador de niebla y luego pasa por una

chimenea. El propósito del separador es remover el agua y los hidrocarburos líquidos

que han entrado con el gas para proteger la solución de amina de contaminación.

Alternadamente, un recipiente separador puede ser proveído para reducir el peso de

la torre. Este recipiente sería diseñado de acuerdo con las normas de diseño de un

separador de dos fases.

Para los sistemas con MEA con un gran flujo de gas, un separador debería ser

considerado en la salida de gas dulce. La presión de vapor de MEA es tal que el

separador puede ser de ayuda para reducir perdidas de MEA en el gas dulce.

Sistemas con DEA no requieren de separadores debido a que la presión de vapor de

DEA es muy baja.

RATAS DE CIRCULACION DE AMINA

Las ratas de circulación para sistemas de amina pueden ser determinadas de las ratas

de flujo del gas ácido al seleccionar una concentración de solución y un carga de gas

ácido. Las siguientes ecuaciones pueden ser usadas:

LMEA = 112Qg*MF/(cδAL) Ec 7-24

LDEA = 192Qg*MF/(cδAL) Ec 7-25

Donde

LMEA = Rata de circulación de MEA, gpm

LDEA = Rata de circulación de DEA, gpm

Qg = Rata de flujo del gas, MMpcsd

MF = Fracción de gas ácido total en la entrada del gas, moles de gas ácido/mol de

gas a la entrada

c = Fracción de peso de la amina, lb de amina/lb de solución

δ = densidad de la solución, lb/gal a 60F

AL = carga de gas ácido, mol de gas ácido/mol de amina

Para el diseño, las siguientes concentraciones de solución y de carga son

recomendados para proveer un sistema efectivo sin un exceso de corrosión:

MEA: C = 20 wt %, AL = 0.33 moles de gas ácido/mol de MEA

DEA: C = 35 wt % AL = 0.5 moles de gas ácido/mol de DEA

Para las concentraciones recomendadas las densidades a 60F son:

20% MEA = 8.41 lb/gal = 0.028 mol de MEA/gal

35% DEA = 8.71 lb/gal = 0.029 mol de DEA/gal

Usando esos límites de diseño, las ecuaciones 7-24 y 7-25 pueden ser simplificadas

a:

LMEA = 201Qg*(MF)

LDEA = 126Qg*(MF)

TRATAMIENTO DEL GAS NATURAL 35

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

La rata de circulación determinada con esas ecuaciones sería incrementada en un 10

a 15% para suplir un exceso de amina.

EJEMPLOS

UNIDAD DE ESPONJA DE HIERRO.

Ejemplo 7-1. del libro de Stewart

. Diseñar la unidad de esponja de hierro. (Véase Fig. 7-3) para un gas que presenta

las condiciones mostradas en al siguiente tabla de datos:

Caudal 2 MMpcsd

Gravedad Específica 0.6

H2S 19 ppm

Presión 1200 psig

Temperatura 100oF.

1. Se calcula el diámetro mínimo para la velocidad del gas:

d2min = 360QgTZ/P (Ec. 7-18)

para condiciones de 100F y 1200 psig Z = 0.85

d2min = 360*2*560*085/1.215 = 16.8 pulg

2. Se calcula el diámetro mínimo para remoción de compuestos de S

d2min = 5.34*106Qg*(MF) (Ec. 7-19)

d2min = 5.34*106*2*(19/1000000) = 14.2 pulg

3. Se calcula el diámetro mínimo para prevenir canalización:

d2max = 1800QgTZ/P (Ec. 7-20)

d2max = 1800*2*560*0.85/1215 = 37.6 pulg.

El diámetro debe de estar entre 16.8 pulg y 37.6 pulg.

4. Se escoge el tiempo de ciclo para un mes:

Tc = 3.14*10-8Fe*d2He/QgMF, (Ec. 7-23) , asumiendo Fe = 9 y despejando:

d2H = (30*2*(19/1000000)) / ((3.14*10-8)*9*0.65) = 6.206

Se calcula H para los d más conocidos y se escoge aquella combinación de d y H que

cumplan más con la altura mínima del lecho (entre 10 y 20).

TRATAMIENTO DEL GAS NATURAL 36

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

d H

pulgadas pies

18 19.2

20 15.5

22 12.8

24 10.8

30 6.9

36 4.8

El d más aceptable fue el de 30 pulg., porque se escoge una altura (H) de lecho de 10

pies (se remueve solamente H2S).

5. Se calcula el volumen de la esponja de hierro:

Bu = 4.4*10-3d2H (Ec. 7-22)

Bu = 4.4*10-3*302*10 = 39.6 bushels.

PARAMETROS ESPECIFICOS PARA DEA

Ejemplo 7-2 del libro de stewart

Dado un gas con las siguientes condiciones:

Caudal 100 MMpcsd

Gravedad Específica 0.67

Presión 1000 psig

Temperatura 100oF

CO2 a la entrada 4.03%

CO2 a la salida 2%

H2S a la entrada 19 ppm

H2S a la salida 4 ppm

CD 0.689

1. Mostrar si una unidad de DEA es una selección aceptable para el proceso.

2. Determinar la rata de circulación usando 35wt% de DEA y una A L = 0.5 mol de gas

ácido por mol de DEA.

3. Determinar diámetro y altura para la torre de contacto con DEA.

4. Determinar la carga calórica del re-hervidor.

Solución:

La figura 7-4 muestra el diagrama de flujo de un sistema de endulzamiento con amina.

1. Selección del proceso:

TRATAMIENTO DEL GAS NATURAL 37

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

Entrada total de gas ácido = 4.03+0.0019 = 4.032%

Pgas acido en la entrada= 1015*4.032/100 = 40.9 psia

Salida total de gas ácido = 2%

Pgas ácido a la salida = 1015*2/100 = 20.3 psia

De la figura 7-12 para remover CO2 y H2S, los procesos posible son aminas, sulfinol o

carbonatos. La selección más común para esta aplicación es una unidad de DEA por

ser menos corrosiva y más económica que la MEA.

2. Calcular rata de circulación de DEA:

LMEA = 192Qg*MF/(cδAL) (Ec. 7-25)

LMEA = 192*100*0.04032 / (0.35*8.71*0.5) = 508 gpm

3. Calcular el tamaño de la torre:

d2 = 5040*(TZQg/P)* ((δg/(δl-δg))*CD/dm)1/2 (Del volumen 1 del libro de Stewart)

a través de la ecuación de estado se tiene:

δg = 2.7*0.67*1015 / (560*0.84) = 3.9 lb/pie3

δl = 8.71 lb/gal = 65.1 lb/pie3

d2 = 5040*(560*0.84*100/1015)* ((3.9/(65.1-3.9))*0.689/150)1/2 = 63.2 pulg.

Usar torre con diámetro interior de 72 pulg y 24 bandejas.

4. Determinar la carga calórica del re-hervidor:

Usando 1000 Btu/gal de solución pobre (pág. 174).

q = (1000 Btu/gal de solución pobre)(508 gpm)(60 min/hr) = 30.5 MM Btu/hr

TRATAMIENTO DEL GAS NATURAL 38

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

TRATAMIENTO DEL GAS NATURAL 39

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

TRATAMIENTO DEL GAS NATURAL 40

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

TRATAMIENTO DEL GAS NATURAL 41

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

TRATAMIENTO DEL GAS NATURAL 42

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

TRATAMIENTO DEL GAS NATURAL 43

HERNANDO RAMIREZ PLAZAS

CURSO DE INGENIERIA DE GAS NATURAL

INGENIERIA DE PETROLEOS 25 AÑOS

TRATAMIENTO DEL GAS NATURAL 44

HERNANDO RAMIREZ PLAZAS

También podría gustarte

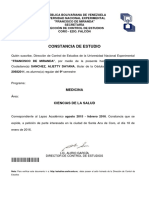

- Constancia de Estudio PDFDocumento4 páginasConstancia de Estudio PDFNelson Faneite0% (1)

- T18 FlujoDocumento14 páginasT18 FlujoManuel Ivan Elizondo RodriguezAún no hay calificaciones

- La Fermentación de Aguas Residuales y ResiduosDocumento2 páginasLa Fermentación de Aguas Residuales y ResiduosNelson FaneiteAún no hay calificaciones

- Mc-Graw Hill La Comunicacion EscritaDocumento20 páginasMc-Graw Hill La Comunicacion EscritaM Alberto Perez YepezAún no hay calificaciones

- Anteproyecto Aguas ResidualesDocumento13 páginasAnteproyecto Aguas ResidualesNelson FaneiteAún no hay calificaciones

- Queso GoudaDocumento7 páginasQueso GoudaNelson FaneiteAún no hay calificaciones

- Metodologia 2Documento3 páginasMetodologia 2Nelson FaneiteAún no hay calificaciones

- Quesos DiagramaDocumento27 páginasQuesos DiagramaNelson FaneiteAún no hay calificaciones