Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Materiales paneles vehículos

Cargado por

JuanVsgTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Materiales paneles vehículos

Cargado por

JuanVsgCopyright:

Formatos disponibles

ALUMNO: Juan Vicente Samarín García

PROPUESTA C

Atendiendo a las políticas actuales que intentan reducir el impacto medioambiental, muchas

compañías del sector del automóvil se han visto forzadas a considerar nuevos materiales en los

diseños de sus nuevos vehículos. No obstante, puede resultar difícil encontrar alternativas a un

coste-efectivo que presenten un balance adecuado de propiedades mecánicas, así como de

mínimo peso.

Por ello se propone investigar la idoneidad de nuevos materiales para los paneles exteriores de

puertas de uso en vehículos pequeños (pensados para deslazamientos cortos en ciudades) que

puedan reemplazar al acero al carbono.

El material actual presenta un límite elástico, 𝜎𝐿𝐸 , de al menos 21 MPa con espesores que pueden

variar entre 0,7 mm – 5 mm.

Se deben considerar las condiciones ambientales de trabajo con diferencias de temperatura entre

regiones frías y cálidas (entre -20ºC y 90ºC), así como la resistencia química del medio y a los

productos de la combustión del motor. Asimismo, durante el funcionamiento del vehículo pueden

existir vibraciones y esfuerzos variables que induzcan al comportamiento frágil del panel.

Se prevé un nicho de mercado amplio para este tipo de vehículo, por lo que el producto a

considerar deberá ser obtenido en procesos de fácil automatización.

a) Determinar a función, objetivo y restricciones que deban ser tenidas en cuenta en el

proceso de selección

b) Elegir y justificar qué índices de materiales deberías emplearse

c) Valorar la posibilidad de incorporar un compuesto multicapa hibrido con refuerzos en

diferentes orientaciones

a) Determinar a función, objetivo y restricciones que deban ser tenidas en cuenta en el

proceso de selección.

La selección de las alternativas para el presente caso fue realizada con la herramienta CES

EDUPack 2018. El proceso de selección fue desarrollado según se describe a continuación:

Función: Paneles a instalar en el exterior de vehículos pequeños.

Objetivo: Reemplazar acero al carbono. Obtener un buen balance coste/propiedades

mecánicas y con minimización del peso.

Restricciones:

- Familia de Materiales: plásticos y elastómeros (ver respuesta a cuestión B)

- Densidad: Para la una mejor acotación de los resultados, se ha establecido una

densidad máxima de 7850 kg/m3 (densidad del acero al carbono).

- Limite elástico: Se ha establecido un límite elástico mínimo de 21 MPa (condición

especificada en el enunciado del problema).

- Temperatura: para cumplir con los requerimientos de servicio se han establecido los

siguientes límites de temperatura:

o Maximum service temperature: 90ºC (MIN).

o Minimum service temperature: -20ºC (MAX).

- Durabilidad: para seleccionar un material con una adecuada resistencia química al

medio, para cada elemento, se han establecido las siguientes resistencias:

o Resistencia al agua (normal): aceptable, excelente (lluvia).

o Resistencia al agua (salada): uso limitado, aceptable, excelente.

o Disolventes orgánicos (productos de la combustión del motor): uso limitado,

aceptable, excelente.

o Rayos ultravioletas: buena, excelente.

o Inflamabilidad: combustión lenta, no inflamable.

o Reciclabilidad: SI.

- Cargas dinámicas: para evitar el comportamiento frágil del panel frente a vibraciones

y esfuerzos variables, se han acotado los materiales limitando la resistencia a la fatiga

a 10^7 ciclos a un rango de 10-100 MPa.

- Procesado: para la adecuada incorporación a la cadena de montaje se han

seleccionado los siguientes procesos de moldeo y deformación. Dichos procesos son

fácilmente automatizables y permiten la obtención de espesores entre 0.7 – 5 mm.

RESULTADOS

Con las restricciones descritas anteriormente, las alternativas proporcionadas por el programa son

las siguientes:

Material seleccionado: PBT (impact modified)

Resumen de las características del material PBT (impact modified)

Designation

Polybutylene Terephthalate (Impact Modified)

Tradenames

Crastin, Hifill, Kepex, Later, Lupox, Novaduran, Omnitech, Pocan, Polyshine, Ramster, Spesin, Tarolox,

Tecodur, Toraycon, Valox, Xenoy

Typical uses

Electrical connectors, gears, heat-resistant panels in domestic and electrical goods, under-bonnet and

exterior parts for cars, light fittings and reflectors, switches, bobbins, brush holders, integrated circuit

carriers.

Composition overview

Compositional summary

(O2CC6H4CO2(CH2)4)n and rubber impact modifier

Material family Plastic (thermoplastic, semi-

crystalline)

Base material PBT (Polybutylene terephthalate)

Additive Impact modifier

Polymer code PBT-I

Composition detail (polymers and natural materials)

Polymer 85 - 95 %

Impact modifier 5 - 15 %

Price

Price * 2,71 - 2,82 EUR/kg

Price per unit volume * 3,22e3 - 3,66e3 EUR/m^3

Physical properties

Density 1,19e3 - 1,3e3

kg/m^3

Mechanical properties

Young's modulus 1,6 - 1,95 GPa

Specific stiffness 1,28 - 1,58 MN.m/kg

Yield strength (elastic limit) 30 - 40 MPa

Tensile strength 27 - 40 MPa

Specific strength 24 - 32,3 kN.m/kg

Elongation * 26,3 - 37,9 %

strain

Compressive modulus * 1,6 - 1,95 GPa

Compressive strength * 36 - 56,8 MPa

Flexural modulus 1,6 - 1,95 GPa

Flexural strength (modulus of rupture) 48 - 60 MPa

Shear modulus * 0,569 - 0,693 GPa

Bulk modulus * 3,08 - 3,23 GPa

Poisson's ratio * 0,404 - 0,409

Shape factor 5,4

Hardness - Vickers *9 - 14 HV

Hardness - Rockwell M * 71 - 78

Hardness - Rockwell R 107 - 115

Elastic stored energy (springs) 256 - 451 kJ/m^3

Fatigue strength at 10^7 cycles * 10,8 - 16 MPa

Impact & fracture properties

Fracture toughness * 1,68 - 2,66 MPa.m^0.5

Toughness (G) 1,66 - 3,87 kJ/m^2

Impact strength, notched 23 °C 16,4 - 85,4 kJ/m^2

Impact strength, notched -30 °C 9,03 - 21,5 kJ/m^2

Impact strength, unnotched 23 °C 590 - 600 kJ/m^2

Impact strength, unnotched -30 °C 590 - 600 kJ/m^2

Thermal properties

Melting point 215 - 235 °C

Glass temperature 22 - 43 °C

Heat deflection temperature 0.45MPa 101 - 140 °C

Heat deflection temperature 1.8MPa 35 - 66 °C

Maximum service temperature * 89 - 104 °C

Minimum service temperature * -70 - -50 °C

Optical, aesthetic and acoustic properties

Transparency Opaque

Processing properties

Polymer injection molding Excellent

Polymer extrusion Limited use

Polymer thermoforming Limited use

Linear mold shrinkage 1,82 - 2,2 %

Melt temperature 199 - 275 °C

Mold temperature 70 - 90 °C

Molding pressure range * 27,5 - 68,8 MPa

Durability

Water (fresh) Excellent

Water (salt) Excellent

Weak acids Excellent

Strong acids Unacceptable

Weak alkalis Acceptable

Strong alkalis Limited use

Organic solvents Acceptable

Oxidation at 500C Unacceptable

UV radiation (sunlight) Good

Flammability Slow-burning

Recycling and end of life

Recycle True

b) Elegir y justificar qué índices de materiales deberían emplearse.

Para la selección del material deberán descartarse desde un inicio las siguientes familias de

materiales:

- Metálicos: a pesar de cumplir con los requerimientos mecánicos, no suponen una

mejoría en peso ni una reducción en el impacto ambiental de su procesado.

- Cerámicas: sus características mecánicas no son adecuadas para la aplicación.

- Vidrios: sus características mecánicas no son adecuadas para la aplicación.

La familia de plásticos y elastómeros serán la mejor alternativa para la búsqueda del material más

apropiado. Dichos materiales presentan características mecánicas, métodos de procesado, peso y

costo compatibles con la aplicación en estudio.

c) Valorar la posibilidad de incorporar un compuesto multicapa hibrido con refuerzos en

diferentes orientaciones

Para la incorporación de un nuevo material deberán tenerse en cuenta los siguientes aspectos:

- Características mecánicas.

- Peso.

- Precio.

- Espesor (0.7 – 5 mm)

- Automatización.

- Tiempo de producción.

Dependiendo de la composición de las capas, los compuestos multicapas pueden presentar

características mecánicas optimas con un peso inferior al del acero. Otra ventaja puede ser la

implementación de una capa compuesta de pintura en polvo de tal modo que la pieza no tenga

que pasar por una etapa de pintado.

El límite elástico del material compuesto dependerá en gran parte del refuerzo utilizado y de la

orientación de las fibras. Los refuerzos que pueden considerarse pueden ser de fibra de carbono o

fibra de vidrio, entre otros.

Una limitación importante que pueden presentar estos materiales es el rango de espesores para el

cual están especificadas las piezas de la carrocería. Espesores de 0.7 – 5 mm pueden ser muy

pequeños para ese tipo de materiales.

Al igual que los materiales compuestos con fibra de carbono o fibra de vidrio en matriz polimérica,

los compuestos multicapa pueden presentar un elevado costo en comparación con el acero al

carbono.

La automatización en la producción de este tipo de material compuesto puede ser difícil y el

tiempo de producción elevado en comparación con el procesado de piezas metálicas de

carrocería.

También podría gustarte

- Ensayos y propiedades de los materialesDe EverandEnsayos y propiedades de los materialesCalificación: 5 de 5 estrellas5/5 (1)

- Especificaciones Tecnicas TUBERIA HDPE PE - 80, PE - 100Documento5 páginasEspecificaciones Tecnicas TUBERIA HDPE PE - 80, PE - 100masurca logisticaAún no hay calificaciones

- La Visión Trágica de La Vida en La Obra de Luigi PirandelloDocumento22 páginasLa Visión Trágica de La Vida en La Obra de Luigi PirandellocharlierivesAún no hay calificaciones

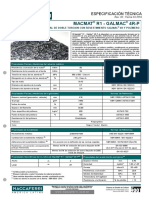

- 116 - 3 - TDS BR MacMat HS G4R SPDocumento1 página116 - 3 - TDS BR MacMat HS G4R SPjohntptorresAún no hay calificaciones

- Diseño de PeldañosDocumento6 páginasDiseño de Peldañosesanroro12Aún no hay calificaciones

- Ensayos y calidades de materiales compuestosDe EverandEnsayos y calidades de materiales compuestosAún no hay calificaciones

- Greimas, A. J. Fontanille, J. - Semiotica de Las Pasiones. de Los Estados de Cosas A Los Estados de AnimoDocumento277 páginasGreimas, A. J. Fontanille, J. - Semiotica de Las Pasiones. de Los Estados de Cosas A Los Estados de Animojuliafou67% (3)

- PE100 y PE80: Especificaciones y propiedades de polietileno de alta densidadDocumento30 páginasPE100 y PE80: Especificaciones y propiedades de polietileno de alta densidadRaiza Diaz de AlvaradoAún no hay calificaciones

- Casco MineroDocumento7 páginasCasco MineroPaula Andrea Fonseca BaronAún no hay calificaciones

- Pla de Una MaterialDocumento4 páginasPla de Una MaterialJamila BerrúAún no hay calificaciones

- CompuestoDocumento3 páginasCompuestoLivio EscuderoAún no hay calificaciones

- Goma de PoliisoprenoDocumento2 páginasGoma de PoliisoprenoCarlos LopezAún no hay calificaciones

- AbsDocumento6 páginasAbsSergio CantilloAún no hay calificaciones

- Actividad 1 - Búsqueda en La Base de Datos Del Granta CES Edupack (Crisbel Estrella Jiménez, 1093362)Documento75 páginasActividad 1 - Búsqueda en La Base de Datos Del Granta CES Edupack (Crisbel Estrella Jiménez, 1093362)Cris EstrellaAún no hay calificaciones

- High-Chromium White Cast Iron Alloy EN GJN HV600 (XCr18)Documento13 páginasHigh-Chromium White Cast Iron Alloy EN GJN HV600 (XCr18)teoloco200Aún no hay calificaciones

- Acrílico - (Pmma - )Documento7 páginasAcrílico - (Pmma - )Julian VanegasAún no hay calificaciones

- Investigación Sobre El Polietileno de TereftalatoDocumento16 páginasInvestigación Sobre El Polietileno de TereftalatomateoAún no hay calificaciones

- Ficha Tecnica Acero 4340Documento2 páginasFicha Tecnica Acero 4340kimAún no hay calificaciones

- Introducción A Los Materiales Compuestos 2020Documento41 páginasIntroducción A Los Materiales Compuestos 2020Itzel FernandezAún no hay calificaciones

- Acero de Baja AleacionDocumento7 páginasAcero de Baja AleacionLorena Grijalba LeónAún no hay calificaciones

- Sika Monotop - 412 SM: Mortero de Reparación Estructural Con Inhibidor de Corrosión de Aplicación Manual Y Por ProyecciónDocumento5 páginasSika Monotop - 412 SM: Mortero de Reparación Estructural Con Inhibidor de Corrosión de Aplicación Manual Y Por ProyecciónDULCERIA EL TUCAN ESCOBEDOAún no hay calificaciones

- Polytec HMWDocumento3 páginasPolytec HMWEdgar AmayaAún no hay calificaciones

- Ficha Tecnica Resina Regarsa 1 Kg. PeroxidoDocumento2 páginasFicha Tecnica Resina Regarsa 1 Kg. PeroxidoWalter Alexis Alvarez ChocanoAún no hay calificaciones

- UHMWPEDocumento22 páginasUHMWPEMatheus Santana CedoAún no hay calificaciones

- Inyección en Plástico - MoldFlowDocumento28 páginasInyección en Plástico - MoldFlowjohanncito92Aún no hay calificaciones

- Características de 70 materialesDocumento90 páginasCaracterísticas de 70 materialesLuis Enrique Quispe HanccoAún no hay calificaciones

- Lamina de AbsDocumento1 páginaLamina de Abspedro 1Aún no hay calificaciones

- Analisis de Operaciones Sobre Un Taladro EléctricoDocumento8 páginasAnalisis de Operaciones Sobre Un Taladro EléctricoJesús Alberto García GutiérrezAún no hay calificaciones

- Acero de Medio Contenido de CarbonoDocumento7 páginasAcero de Medio Contenido de CarbonoLorena Grijalba LeónAún no hay calificaciones

- Parcial 3 - CIENCIA E INGENIERIA DE MATERIALESDocumento5 páginasParcial 3 - CIENCIA E INGENIERIA DE MATERIALESLuis Felipe Gómez OviedoAún no hay calificaciones

- CBC 85Documento1 páginaCBC 85german rozo cortesAún no hay calificaciones

- Búsqueda de propiedades del Iridio en la base de datos Granta CESDocumento58 páginasBúsqueda de propiedades del Iridio en la base de datos Granta CESLaura Virginia Ramirez CabreraAún no hay calificaciones

- Ficha Tecnica Calamina Policar 1MMDocumento2 páginasFicha Tecnica Calamina Policar 1MMMIJANDUAún no hay calificaciones

- Practica 2 MaquinabilidadDocumento5 páginasPractica 2 MaquinabilidadGilberto De La RosaAún no hay calificaciones

- Ficha Tecnica EcopanelDocumento4 páginasFicha Tecnica EcopanelG GonzalezAún no hay calificaciones

- TDS - BR - MacMat - R.1 8x10-2.7mm G4R-P - RevMarSPDocumento1 páginaTDS - BR - MacMat - R.1 8x10-2.7mm G4R-P - RevMarSPPablo SichiqueAún no hay calificaciones

- Ficha Tecnica Policarbonato Compacto v2Documento4 páginasFicha Tecnica Policarbonato Compacto v2YENNIFERPAún no hay calificaciones

- Ficha Tecnica Policarbonato Compacto v2Documento4 páginasFicha Tecnica Policarbonato Compacto v2YENNIFERPAún no hay calificaciones

- Durogliss Uhmw AstDocumento1 páginaDurogliss Uhmw AstGorka AgirreAún no hay calificaciones

- Criterios de selecciONDocumento37 páginasCriterios de selecciONVictor AceroAún no hay calificaciones

- Nylon 66, PresentacionDocumento20 páginasNylon 66, Presentacionruthgamo100% (1)

- Tarea CESDocumento11 páginasTarea CESJavier OrnaAún no hay calificaciones

- Ficha Tecnica Fibra de VidrioDocumento1 páginaFicha Tecnica Fibra de VidrioMichael CrotAún no hay calificaciones

- Sikawrap - 300 CDocumento4 páginasSikawrap - 300 CCarlos AvendañoAún no hay calificaciones

- Recubrimientos de geomembranas HDPE para residuos peligrososDocumento13 páginasRecubrimientos de geomembranas HDPE para residuos peligrososJuan Felipe Marin LopezAún no hay calificaciones

- Criterios de Seleccion EquiposDocumento34 páginasCriterios de Seleccion EquiposJesus AmbrosioAún no hay calificaciones

- Concreto PermeableDocumento52 páginasConcreto PermeableBrian Herrera TravezañoAún no hay calificaciones

- Lab3 ManufacturaDocumento18 páginasLab3 ManufacturaAnaisAún no hay calificaciones

- Construccion Aislamiento Ruido Impacto Trocellen 2016Documento6 páginasConstruccion Aislamiento Ruido Impacto Trocellen 2016Roc rius finaAún no hay calificaciones

- Ficha Técnica SustapeekDocumento1 páginaFicha Técnica SustapeekRODRIGOAún no hay calificaciones

- Actividad No.1 - Evelyn AlvarezDocumento6 páginasActividad No.1 - Evelyn AlvarezLaura Virginia Ramirez CabreraAún no hay calificaciones

- Cryovac CT-301Documento2 páginasCryovac CT-301German GomezAún no hay calificaciones

- MATERIALES FINAL SALOME GUISADocumento7 páginasMATERIALES FINAL SALOME GUISAtafurbm_679549677Aún no hay calificaciones

- Informe CESDocumento18 páginasInforme CESPaul GuachaminAún no hay calificaciones

- SikaWrap 300 CDocumento4 páginasSikaWrap 300 CFrancisco RojasAún no hay calificaciones

- LM-PI-PV-IN-XX - 02 Análisis Reológico de Asfaltos Modificados Fase 1Documento20 páginasLM-PI-PV-IN-XX - 02 Análisis Reológico de Asfaltos Modificados Fase 1Rosbelly GonzalezAún no hay calificaciones

- PROP-6005-25 - 2012 - 1 EspDocumento1 páginaPROP-6005-25 - 2012 - 1 EspharduzAún no hay calificaciones

- 15 PDFDocumento3 páginas15 PDFMathiu BerrazuetaAún no hay calificaciones

- Sika Monotop® 412 SMDocumento5 páginasSika Monotop® 412 SMBrian Alberto Valenciano GonzalezAún no hay calificaciones

- Fabricación protectores faciales polipropilenoDocumento17 páginasFabricación protectores faciales polipropilenojulianAún no hay calificaciones

- Acabado Poliuretano Ra-28 22 0Documento3 páginasAcabado Poliuretano Ra-28 22 0Luis Gerardo Azuara TorresAún no hay calificaciones

- FT Fortex M - 220Documento2 páginasFT Fortex M - 220William Ricardo Quintero LópezAún no hay calificaciones

- Pietro Lunardi - METODO ADECO-rs PDFDocumento69 páginasPietro Lunardi - METODO ADECO-rs PDFN Ivan Muñoz Hs0% (1)

- Tema06 PDFDocumento5 páginasTema06 PDFJuanVsgAún no hay calificaciones

- Elementos de MaquinasDocumento68 páginasElementos de MaquinasIldefonso Jaquez Luna100% (3)

- CFA Int Modulus T1000GDocumento31 páginasCFA Int Modulus T1000GJuanVsgAún no hay calificaciones

- Tema 3 Dinamica FluidosDocumento24 páginasTema 3 Dinamica FluidosJuanVsgAún no hay calificaciones

- Curso - UDH - Adobe Flash CS3 ProfesionalDocumento18 páginasCurso - UDH - Adobe Flash CS3 ProfesionalAlberto Falconi TapiaAún no hay calificaciones

- Sismorresistencia de Los Materiales ConstructivosDocumento8 páginasSismorresistencia de Los Materiales ConstructivosNorma Villaseca ZavalaAún no hay calificaciones

- Spec Bateria Proposito General 12V 75ADocumento10 páginasSpec Bateria Proposito General 12V 75ADi&TECAún no hay calificaciones

- MP Qute (Glass Windows) LHD & RHD Oct. 19Documento99 páginasMP Qute (Glass Windows) LHD & RHD Oct. 19Erik R. AraúzAún no hay calificaciones

- Estabilidad e hiperestaticidad en estructurasDocumento6 páginasEstabilidad e hiperestaticidad en estructurasMJ OfertonAún no hay calificaciones

- Caso Fiat y GMDocumento9 páginasCaso Fiat y GMGrettaLízChavarríaMaryAún no hay calificaciones

- Guía de Actividades y Rúbrica de Evaluación - Unidad 1 - Fase 1 - Reconocimiento Del CursoDocumento7 páginasGuía de Actividades y Rúbrica de Evaluación - Unidad 1 - Fase 1 - Reconocimiento Del CursoRocio Martinez AlarconAún no hay calificaciones

- Diseño y comunicación visual UNLaDocumento5 páginasDiseño y comunicación visual UNLaDazoluchi07Aún no hay calificaciones

- Practica IO2, Teorica de Colas, Caso TacoBellDocumento12 páginasPractica IO2, Teorica de Colas, Caso TacoBellMelvinL.RuizAún no hay calificaciones

- 5 Seguridad Documentos AutomotorDocumento26 páginas5 Seguridad Documentos AutomotorAdrian Esparza LopezAún no hay calificaciones

- Práctica 1 "Determinación Del Punto de Fusión"Documento3 páginasPráctica 1 "Determinación Del Punto de Fusión"Ithalya OlveraAún no hay calificaciones

- Informe de inspección del sistema de bombeo en mina IslayDocumento4 páginasInforme de inspección del sistema de bombeo en mina IslayJhony Gallegos GarciaAún no hay calificaciones

- Practica Actuadores Hidráulicos-9-Aldahir CalderónDocumento5 páginasPractica Actuadores Hidráulicos-9-Aldahir Calderónaldahir calderon cruzAún no hay calificaciones

- Práctica 1 C. L. S.Documento3 páginasPráctica 1 C. L. S.DanielAún no hay calificaciones

- INGENIERIA ELECTRICA RoxanaDocumento9 páginasINGENIERIA ELECTRICA RoxanaRody Aldair GallegosAún no hay calificaciones

- PlantillaDocumento3 páginasPlantillaMarieta VargasAún no hay calificaciones

- Manual ArteriographDocumento56 páginasManual Arteriographernesto Arteaga100% (1)

- 4 Limites de Aplicacion.Documento33 páginas4 Limites de Aplicacion.ramonluhrAún no hay calificaciones

- Proyecto BDD1Documento1 páginaProyecto BDD1Jonatan MartínezAún no hay calificaciones

- Probabilidad y Estadística AmbientalDocumento11 páginasProbabilidad y Estadística AmbientalIsabel Garcia RabanalesAún no hay calificaciones

- Programacion Genetica para El Diseño de Circuitos LogicosDocumento6 páginasProgramacion Genetica para El Diseño de Circuitos LogicosPaty ZenAún no hay calificaciones

- Imprimir Página - (-BLRP-) Formato para Líder de Facción (-LG-)Documento4 páginasImprimir Página - (-BLRP-) Formato para Líder de Facción (-LG-)Argenis LozadaAún no hay calificaciones

- La Geometría Euclidiana Como Generatriz de La Forma en La Arquitectura Religiosa de HuancavelicaDocumento114 páginasLa Geometría Euclidiana Como Generatriz de La Forma en La Arquitectura Religiosa de HuancavelicaGusstock Concha Flores100% (1)

- Herramientas de PodaDocumento9 páginasHerramientas de Podacaeduhen100% (1)

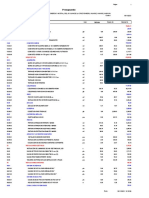

- Presupuesto MinimarketDocumento2 páginasPresupuesto MinimarketHiroshi Alejandro MurataAún no hay calificaciones

- Relación entre servicio al cliente y ventasDocumento7 páginasRelación entre servicio al cliente y ventasOscar CedielAún no hay calificaciones

- UNIDAD 2 Actividad 1Documento8 páginasUNIDAD 2 Actividad 1Adalberto Daza CuelloAún no hay calificaciones

- La TesinaDocumento33 páginasLa TesinaAna MaldonadoAún no hay calificaciones

- Codigos ASMEDocumento2 páginasCodigos ASMEDemetrioAún no hay calificaciones