Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Especificacion Tecnica Fabricacion y Montaje Dual Laminate PP-FRP PDF

Cargado por

RobertTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Especificacion Tecnica Fabricacion y Montaje Dual Laminate PP-FRP PDF

Cargado por

RobertCopyright:

Formatos disponibles

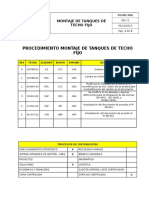

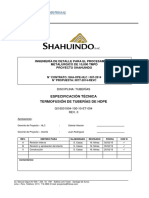

ESPECIFICACION TECNICA

“FABRICACION Y MONTAJE DE LINEAS EN DUAL LAMINATE

PP-FRP”

CODELCO CHILE – DIVISION CHUQUICAMATA

0 22/01/2016 ESPECIFICACION TECNICA

Análisis de Costos Gerente General

REV FECHA DESCRIPCION ELABORADO APROBADO

REVISIONES APROBACIONES

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

1 INTRODUCCIÓN

Nuestro cliente CODELCO CHILE – DIVISION CHUQUICAMATA por medio del Sr. Manuel Barraza, ha

solicitado a nuestra empresa Invenio S.A. una oferta por:

Fabricación, suministro y montaje de Líneas en Dual Lamínate PP-FRP con resina vinilester.

1.1 Objetivo

El objetivo de esta especificación es detallar el método de fabricación de las líneas en Dual

Laminate PP-FRP en Planta Invenio.

Se efectuarán de acuerdo a los estándares definidos por Codelco Chuquicamata de manera de

controlar el método y riesgos asociados a cada etapa, dando cumplimiento a los estándares de calidad,

en concordancia con las certificaciones ISO y OHSAS de nuestra empresa.

1.2 Antecedentes

Los antecedentes utilizados para la realización de esta metodología son:

Levantamientos en terreno.

1.3 Alcance del proyecto

Lo presente en esta especificación, se aplicara obligatoriamente y en forma permanente a todo

el personal de Invenio, entregando la descripción general de los trabajos y los procedimientos

involucrados en el proceso.

Es necesario considerar para la realización de los trabajos:

Personal altamente Calificado y de experiencia en fabricacion y mantenimiento de Plantas de

Acido (Maestros laminadores FRP y soldadores termoplásticos calificados por una entidad

competente)

Materias primas adecuadas para las condiciones operacionales especificadas.

Control de calidad en planta Invenio y terreno para materias primas, fabricacion, soldaduras,

vendajes y todo lo que es del alcance de este suministro.

Para cumplir con las exigencias requeridas, Invenio S.A. cuenta con mano de obra especializada y

calificada con gran experiencia en la realización de trabajos en Plantas de Limpieza de Gases

vinculados a la Minería.

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

2 ESPECI FICACIONES TÉCNICAS

2.1 Descripcion general de metodología de trabajo

La fabricacion de equipos se realizara según nuestro sistema de gestión de calidad interno, certificado

según ISO 9001:2008 – OHSAS 18001:2007

Los procedimientos que aplican en este proyecto y que se adjuntan a esta propuesta, son:

Nombre Código

Procedimiento Doble Lamina (Dual Laminate) PR - PROD - 0014

Instructivo soldadura manual por aire caliente IT - PROD - 0003

Instructivo FRP por método de laminación Hand Lay Up IT - PROD - 0002

Procedimiento Vendajes PR - PROD - 0015

Las secuencias de laminado consideradas para la oferta en la fabricación de Líneas a normas

aplicables.

Una vez adjudicado el proyecto, se emitirá memoria de cálculo final para la correcta emisión de planos

y desarrollo de fabricación de las líneas.

2.2 Procedimiento Doble Lamina / Dual Laminate

2.2.1 Fabricación de matrices

Recepción de planos y fabricar de acuerdo a estos (si aplica).

La configuración de la matriz para laminación manual, depende exclusivamente de la geometría

y complejidad del producto, de acuerdo a lo solicitado por el cliente.

La configuración de los moldes para Filament, son cilíndricos, en distintos diámetros de acuerdo

a lo solicitado por el cliente.

Terminada la matriz, verificar que las dimensiones estén de acuerdo a planos.

Revisar el estado de la superficie de la matriz.

La matriz se usa como sustrato para la conformación del termoplástico.

En el caso de las tuberías, piping o fittings monolíticos no es necesaria la construcción de

matriz.

2.2.2 Barrera Química (Liner Termoplástico)

El material del liner de la barrera química, es determinado por las condiciones de operación

entregadas por el cliente.

En este caso el termoplástico considerado para el proyecto es Polipropileno SDR33.

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

Una vez armada la pieza, comenzar proceso de soldadura que será realizado de acuerdo al

instructivo de soldadura manual por aire caliente (ver anexo IT-PROD-0003)

2.2.3 Barrera Estructural (FRP)

2.2.3.1 Formulación de la resina

La cantidad de resina a utilizar y preparar, depende del tamaño y forma de la pieza a fabricar.

La proporción de catalizador y acelerante a usar con una determinada resina, es función de la

temperatura ambiente, tipo de resina y tiempo requerido para realizar la aplicación. Para esto,

considerar las recomendaciones del proveedor.

Los rangos recomendados son:

PRODUCTO PROPORCIÓN

Catalizador 1 al 3% en peso, por cada 1000 g. de resina

Acelerante 0.1 a 0.5% en peso, por cada 1000 g. de resina

BYK 2% máximo por cada 1000 g. de resina

2.2.4 Condiciones ambientales para la aplicación del laminado

Debe realizarse estando la superficie sobre el punto de rocío.

Para una correcta laminación, la humedad ambiente debe ser menor al 80%.

La temperatura debe estar entre 5°C y 40°C para su correcta polimerización.

2.2.5 Barrera Estructural aplicada por laminación manual

Efectuar por capas de acuerdo a la estructura especificada por Ingeniería, indicando espesor y

secuencia de laminación.

Laminar con brochas o rodillos de chiporro impregnados con resina y comprimir con rodillos

metálicos para así lograr una buena homogeneización y eliminar las burbujas de aire que

queden atrapadas entre las capas.

El espesor del laminado es definido por la cantidad de capas de fibra de vidrio que éste tenga.

o Si el espesor es muy grueso realizar en etapas, para evitar que el calor producido por la

cura o gelado de la resina provoque altas temperaturas.

o No es recomendable laminar más de 6 mm de espesor por vez.

o Entre cada etapa y gelado del laminado, lijar toda la superficie, eliminando

protuberancias, o bien rellenar las parte bajas.

o Dejar la pieza libre de residuos y polvo, para continuar laminando la etapa siguiente.

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

2.2.6 Barrera Estructural aplicada por filament winding

El programa de enrollado es entregado por ingeniería, indicando cantidad de hebras y el ancho

total de fabricación, para llegar al espesor calculado.

La etapa de enrollado se realizar por personal calificado y capacitado de Invenio S.A.

Tener especial cuidado en calcular la materia prima antes del enrollado, ya que la máquina no

se debe quedar sin filamento o resina durante el enrollado.

Previo al enrollado, lijar la superficie para eliminar deformaciones, protuberancias de traslapos

de fibras, etc.

Aplicar un MAT mojado con la misma resina del enrollado previo a éste, lo que ayudará a

eliminar burbujas.

Durante el enrollado pasar una goma (pala) para extraer el exceso de resina en los filamentos

(roving).

El enrollado no se debe aplicar en capas mayores a 7 mm de espesor.

Si la pieza requiere más de 7 mm de espesor, dividir en las etapas necesarias para llegar al

espesor requerido.

Detener el enrollado dejando gelar y enfriar cada etapa según corresponda. Además, aplicar un

MAT antes de continuar con el enrollado, para dar adherencia y ayuda a eliminar burbujas.

Todo laminado se realiza estando la superficie sobre el punto de rocío, para que esta superficie

no presente humedad.

2.2.7 Armado

Trazar los ejes antes de desmoldar la pieza, teniendo la precaución que el molde esté a nivel

antes de trazar los ejes y los cortes de longitud.

Una vez cortado según lo especificado por ingeniería, colocar en la posición requerida

(horizontal o vertical)

Verificar nuevamente su nivelación y proceder al trazado, y corte del producto según planos.

Terminado este proceso, proceder al biselado de la unión y a la aplicación de soldadura de

acuerdo al instructivo (ver anexo IT-PROD-0003)

Aplicar nuevamente una secuencia de laminado (de acuerdo a procedimiento vendajes, ver PR-

PROD-15) a las uniones soldadas y se hará de acuerdo a lo indicado por ingeniería. Este

proceso es aplicado con la misma calidad de materiales y tipo que fueron fabricadas las

diferentes piezas para el armado.

Toda la instalación de flanges, insertos u otra pieza adicional, será bajo las normas aplicadas

por INVENIO S.A. o las solicitadas por el cliente.

2.2.8 Terminación interior (si aplica)

La barrera química o liner, es soldada interiormente en todas las uniones, de acuerdo a

instructivo de soldadura. (ver anexo IT-PROD-0003).

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

2.2.9 Terminación exterior o Gel Coat

Para esta aplicación, el producto tiene que esta lijado, limpio y libre de defectos.

Al gel-coat se agrega un aditivo parafínico, para evitar el contacto de la resina con el oxígeno y

así lograr una buena polimerización.

Aplicar con brocha para superficies pequeñas y con rodillo de chiporro para superficies mayores

Dejar una capa homogénea que cubra toda el área a pintar sin dejar que se produzcan

transparencias.

Verificar que no hayan partículas extrañas (pelo, pelusas, etc.) y si las hay extraerlas del

producto.

2.2.10 Inspección del laminado

La superficie interna o cara terminada tiene que estar libre de rayas, grietas o cuarteaduras.

Revisar que la terminación sea suave y con un promedio de burbujas de aire de acuerdo al nivel

de inspección acordado con el cliente (una pequeña ondulación es admisible siempre que la

superficie sea suave y esté libre de burbujas).

Asegurar que la superficie exterior no tenga fibras expuestas o proyecciones agudas.

Eliminar todas las aristas vivas.

El laminado terminado tiene que estar libre de inclusiones, manchas, burbujas de aire, granos y

deslaminaciones.

2.2.11 Ensayos aplicables al control de calidad

Los criterios de inspección y ensayos serán entregados por Invenio S.A. de acuerdo a su sistema de

control de calidad.

Inspección dimensional según normas NBS; RTP-1; ASTM D3299; D4097 (si aplica)

Inspección visual, según normas ASTM D2563; RTP-1 (si aplica)

Test de acetona, según norma RTP-1 (si aplica)

Test de dureza Barcol, según norma ASTM D2583 (si aplica)

Medición de espesores, según norma ASTM D4166 (si aplica)

Spark Test, según norma NACE (si aplica)

Descripción de defectos y causas

Rebarba o astilla Pequeño trozo partido fuera del borde de la superficie.

Grieta Una gran separación del laminado en visible oposición a la superficie

que se extiende a través del espesor.

Grieta de superficie Grieta existente en la superficie del laminado.

Craquelado o cuarteamiento Fina grietas sobre la superficie del laminado.

Borde deslaminado Separación de las capas de material en el borde del laminado.

Deslaminación interna Separación interna de capas de material laminado.

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

Manchas secas Superficie donde el refuerzo no ha sido impregnado con resina.

Cuerpos extraños (metálicos) Partículas metálicas incluidas en el laminado y que no pertenecen a

la composición.

Cuerpos extraños (no metálicos) Partículas no metálicas de elementos incluido en el laminado y no

pertenecen a su composición.

Fractura Ruptura de la superficie del laminado con una total penetración.

Burbuja de aire Aire atrapado sobre y entre los paños de refuerzo, generalmente

esférico.

Poros-ampollas Ampollas en la superficie de un laminado.

Quemaduras Muestra evidente de descomposición térmica a través de una

decoloración, distorsión o destrucción de la superficie del laminado.

Ojos de pescado Pequeño globo macizo unido y bordeado completamente por

material y es evidente en un material traslúcido.

Falta de llenado Un área, usualmente en el borde del laminado, donde el refuerzo no

ha sido bien humectado con resina.

Piel de naranja Superficie irregular similar a la piel de naranja

Granos (Pimple) Elevaciones cónicas, pequeñas y afiladas sobre la superficie del

laminado.

Socavaciones o perforaciones Pequeños cráteres superficiales regulares o irregulares, con ancho

(pinhole) aproximadamente del mismo orden de magnitud que el espesor.

Porosidad Presencia de numerosas socavaciones visibles

Pregelado Una no intencionada capa extra de resina curada sobre la superficie

del laminado (esta condición no incluye al gelcoat).

Bolsa de resina Un aparente exceso de acumulación de resina, en una pequeña área

dentro del laminado.

Borde rico en resina Material de reforzamiento insuficiente en el borde del laminado

moldeado.

Marcas de encogimiento Depresión en la superficie del laminado al ser retirado del molde

Lavado Área donde el refuerzo ha sido removido inadvertidamente durante

el cierre del molde resultando en zonas ricas en resina.

Poro subterráneo Poro alargado en la superficie o cubierto con una delgada capa de

(wormhole) resina curada.

Arruga Uno o más pliegues del refuerzo.

Ralladuras Rayas o líneas de pequeña profundidad sobre el gel-coat de la cara

terminada.

2.3 Instructivo Soldadura manual por aire caliente.

2.3.1 Condiciones del lugar de trabajo

El lugar de trabajo donde se va a soldar, deberá protegerse de las condiciones atmosféricas adversas,

manteniendo los siguientes rangos:

Humedad < 80%

Temperaturas mayores a 5° C

Temperaturas menores a 40° C

No deben existir en el lugar de trabajo corriente de aire.

No debe existir niebla, lluvia, ni humedad.

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

2.3.2 Preparación de la superficie a soldar

Limpiar el material base con papel absorbente y alcohol isopropílico.

Biselar y preparar las uniones de acuerdo a figura N°1

Figura N°1

Alinear las dos piezas a unir, dejando una distancia según lo indicado en figura N°1.

Comprobar que las superficies a unir no estén sometidas a esfuerzo durante la soldadura.

Posterior a esto se debe pinchar con la boquilla de contacto, completamente la zona a soldar,

para evitar desalineación de las partes.

2.3.3 Preparación del equipo para soldar

Regular la temperatura del equipo, alcanzando la temperatura seteada en el controlador de la

máquina, de acuerdo al material termoplástico a soldar, según lo indicado en la figura N° 2.

Material Temperatura en flujo de gas Velocidad soldadura Velocidad soldadura con Gas

la boquilla °C (L/min) con boquilla rápida boquilla circular (abanico)

POLIPROPILENO 280-320 60-70 40 – 60 cm/min máx. 10 cm/min Aire

Esperar cinco minutos a lo menos antes de comenzar a soldar.

Se debe efectuar una prueba en un trozo de material idéntico al que se está trabajando, para

asegurar que la temperatura del aire caliente es la correcta.

2.3.4 Ejecución

Verificar las superficies a unir antes de comenzar la soldadura.

Eliminar con un raspador, todo el material sobrante que haya quedado durante el proceso de

pinchado de las piezas a soldar.

Calcular y dimensionar el aporte de soldadura necesario para efectuar la unión con un solo

cordón, evitando uniones posteriores que puedan ocasionar filtraciones.

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

Soldar y colocar el material de aporte de acuerdo a la figura N° 3 y N° 4

Figura N° 3

Figura N° 4

Dejar enfriar entre la aplicación de cada cordón de soldadura.

Limpiar con el raspador metálico, entre cordones.

2.3.5 Inspección de la soldadura

Inspección de la soldadura de acuerdo a formularios internos.

Prueba de estanqueidad con Spark Tester.

o La soldadura a verificar debe tener una superficie conductora bajo ella. Se utiliza una

superficie metálica o un recubrimiento conductor que puede ser cinta autoadhesiva de

aluminio, velo conductor grafitado o resina grafitada.

o Al colocar el electrodo sobre una soldadura con defectos, la maquina emite un haz de luz y

se ve una corona de descarga azul alrededor de este.

o Cualquier defecto tal como poros o delgados orificios, se detectará por la aparición de

chispas brillantes desde el electrodo y la desaparición de la corona de descarga.

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

o El voltaje de testeo para PP, PVDF, ECTFE, FEP y PFA es de 5 KV por mm de espesor del

material. Siendo el máximo test de voltaje determinado por el mínimo espesor.

o Este ensayo se debe realizar a lo menos 8 horas después de realizada la soldadura.

o El inicio y término de la distancia inspeccionada, se debe marcar o identificar de manera de

evitar traslapes de realización del test.

o Si el test evidencia fugas, la soldadura en esta área debe ser reparada y vuelta a

inspeccionar.

2.4 Instructivo FRP por método de laminación HAND LAY UP.

2.4.1 Formulación de la resina

La cantidad de resina a utilizar y preparar, va a depender del tamaño y forma de la pieza a

fabricar.

La proporción de catalizador y acelerante a usar con una determinada resina, es función de la

temperatura ambiente, tipo de resina y tiempo requerido para realizar la aplicación. Para esto,

considerar las recomendaciones del proveedor.

Los rangos recomendados son:

PRODUCTO PROPORCION

CATALIZADOR 1 al 3% en peso, por cada 1000 g. de resina

ACELERANTE 0.1 a 0.5% en peso, por cada 1000 g. de resina

BYK 2% máximo por cada 1000 g. de resina

2.4.2 Condiciones ambientales para la aplicación del laminado

Para una correcta laminación la humedad ambiente debe ser menor al 80%.

La temperatura debe estar entre 5°C y 40°C para su correcta polimerización.

2.4.3 Barrera Estructural

Se efectúa por capas de acuerdo a la estructura especificada por Ingeniería, indicando espesor

y secuencia de laminación.

Laminar con brochas o rodillos de chiporro impregnados con resina y comprimir con rodillos

metálicos para así lograr una buena homogeneización y eliminar las burbujas de aire que

queden atrapadas entre las capas.

El espesor del laminado es definido por la cantidad de capas de fibra de vidrio que éste tenga.

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

o Si el espesor es muy grueso debe ser realizado en etapas, para evitar que el calor

producido por la cura o gelado de la resina provoque altas temperaturas.

o No es recomendable laminar más de 6 mm de espesor por vez.

o Entre cada etapa y gelado del laminado, deberá lijarse toda la superficie, eliminando

protuberancias, o bien rellenando las parte bajas.

o Dejar la pieza libre de residuos y polvo, para continuar laminando la etapa siguiente.

2.4.4 Gel Coat

Para esta aplicación, el producto debe estar lijado, limpio y libre de defectos.

Al gel-coat se le debe agregar un aditivo parafínico, para evitar el contacto de la resina con el

oxígeno y así lograr una buena polimerización.

Aplicar con brocha para superficies pequeñas y con rodillo de chiporro para superficies mayores

Dejar una capa homogénea que cubra toda el área a pintar sin dejar que se produzcan

transparencias.

Verificar que no hayan partículas extrañas (pelo, pelusas, etc.) y si las hay extraerlas del

producto.

2.4.5 Inspección del laminado

La superficie interna o cara terminada debe estar libre de rayas, grietas o cuarteaduras.

Revisar que la terminación sea suave y con un promedio de burbujas de aire de acuerdo al nivel

de inspección acordado con el cliente (una pequeña ondulación es admisible siempre que la

superficie sea suave y esté libre de burbujas).

Asegurar que la superficie exterior no tenga fibras expuestas o proyecciones agudas.

Eliminar todas las aristas vivas.

El laminado terminado deberá estar libre de inclusiones, manchas, burbujas de aire, granos y

deslaminaciones.

2.5 Procedimiento de Vendajes en FRP en terreno

2.5.1 Preparación de aplicación de vendaje

Para preparar el ducto, se debe efectuar biselado en los extremos y lijado mecánico a la zona a

realizar el vendaje, dejando el sector apto para la unión.

El sector a vendar debe estar limpio, libre de polvos, agentes contaminantes y su superficie no

debe ser mayor al refuerzo de FRP.

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

2.5.2 Aplicación de vendajes en FRP

La aplicación de los vendajes en FRP, incluyendo barrera química y barrera estructural, se hará de

acuerdo a norma DIN 16966 Part 8.

2.5.3 Formulación de la resina

La cantidad de resina a utilizar y preparar, va a depender del tamaño y forma de la pieza a

fabricar.

La proporción de catalizador y acelerante a usar con una determinada resina, es función de la

temperatura ambiente, tipo de resina y tiempo requerido para realizar la aplicación. Para esto,

considerar las recomendaciones del proveedor.

2.5.4 Condiciones ambientales para la aplicación del laminado

Para una correcta laminación la humedad ambiente debe ser menor al 80%.

La temperatura debe estar entre 5°C y 40°C para su correcta polimerización.

De ser necesario, se debe realizar un encarpado y crear un microclima, el cual deberá ser

aportado por el cliente.

2.5.5 Barrera Estructural en FRP

Se efectúa por capas de acuerdo a la estructura especificada, indicando secuencia de laminado.

Laminar con brochas o rodillos de chiporro impregnados con resina y comprimir con rodillos

metálicos para así lograr una buena homogeneización y eliminar las burbujas de aire que

queden atrapadas entre las capas.

El espesor del laminado es definido por la cantidad de capas de fibra de vidrio que éste tenga.

En el caso de vendajes para ductos, la barrera química debe ser 1,5 veces el espesor del ducto.

(si aplica)

o Si el espesor es muy grueso debe ser realizado en etapas, para evitar que el calor

producido por la cura o gelado de la resina provoque altas temperaturas.

o No es recomendable laminar más de 6 mm de espesor por vez.

o Entre cada etapa y gelado del laminado, deberá lijarse toda la superficie, eliminando

protuberancias, o bien rellenando las parte bajas.

o Dejar la pieza libre de residuos y polvo, para continuar laminando la etapa siguiente.

2.5.6 Gel-Coat

Para esta aplicación, el producto debe estar lijado, limpio y libre de defectos.

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

Al gel-coat se le debe agregar un aditivo parafínico, para evitar el contacto de la resina con el

oxígeno y así lograr una buena polimerización.

Aplicar con brocha para superficies pequeñas y con rodillo de chiporro para superficies mayores

Dejar una capa homogénea que cubra toda el área a pintar sin dejar que se produzcan

transparencias.

Verificar que no hayan partículas extrañas (pelo, pelusas, etc.) y si las hay, extraerlas del

producto.

La terminación exterior debe ser pigmentada color RAL 7035 con inhibidor UV.

2.5.7 Materias Primas

Para la Barrera Química

Termoplástico Este material es determinado por especificaciones técnicas, de

acuerdo a las condiciones de operación del producto o a lo solicitado por el cliente.

En el caso de este proyecto el termoplástico utilizado será Polipropileno SDR33.

Para la Barrera Estructural

Resina Invenio utiliza en todos sus productos Resina Vinilester

MAT 450 Fieltro multidireccional de 450 g/m2

WR-600 Tejido bidireccional de 600 g/m2

Roving 2200 o 2400 Hilado fibra de vidrio 2200 o 2400 g/km. (si aplica)

TOP COAT final Capa de resina con aditivo parafínico de superficie como

terminación.

2.6 Recurso Humano

El recurso humano que se empleará para realizar los trabajos involucrados en el proyecto serán

los adecuados en cuanto a cantidad, competencia y experiencia como para efectuar los trabajos

encargados a entera satisfacción de nuestros clientes.

Todo nuestro personal será inducido para realizar los trabajos, interiorizarse de ellos y a medida

del avance poder aportar con nuevos métodos con el fin de innovar y realizar el proceso de

mantenimiento en forma cada vez más eficiente logrando la excelencia para alcanzar la máxima

optimización del recurso humano. En esta situación y otras a considerar se contarán con supervisión

capaz de hacer gestión a vista y analizar fallas y problemas para la identificación de proyectos de

mejoramiento.

Durante el proceso de ejecución de la obra se efectuará un control de avance de cada

operación lo que resultará en la entrega de una evaluación de resultado. Todo lo anterior tiene como

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

objetivo disminuir los tiempos de trabajo asegurando una mayor disponibilidad de la mano de obra

asignada al proyecto

2.7 Seguridad

Conscientes de la importancia de la seguridad en la ejecución de los trabajos, INVENIO capacita

permanentemente a sus trabajadores para desarrollar sus labores con los más altos estándares de

seguridad. Además, INVENIO reafirma y renueva este compromiso con el mejoramiento continuo de

su sistema de gestión de salud y seguridad ocupacional, certificado bajo la norma OHSAS 18001.

2.8 Dossier

Al finalizar el proyecto, nuestro cliente recibirá un dossier con la documentación de respaldo de los

trabajos realizados. Este contiene la siguiente información:

Programación de los trabajos

Memorias de cálculo para la fabricación de Spool

Emisión de planos de fabricacion Invenio, los cuales deben ser aprobados por cliente.

Especificaciones técnicas

Plan de aseguramiento de Calidad (PAC)

Plan de Inspección de Ensayos (PIE)

Procedimientos de trabajo

Registros de control de calidad realizados

Certificado de calidad o de origen de las materias primas

Certificado de liberación producto conforme

2.9 Anexos

Anexo N°1 – Ejemplos Certificación de maestros laminadores y soldadores termoplásticos calificados.

Anexo N°2 – Certificación ISO

Anexo N°3 – Certificación OHSAS

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

Chillán Nº 2318 - Independencia, Santiago, Chile

Fono: (+56 2) 27 56 41 00

ventas@invenio.cl

www.invenio.cl

MAS DE50 AÑOSENTREGANDO SOLUCIONESDE EXCELENCIA

EMPRESA CERTIFICADA BAJO NORMAS ISO 9001:2008 – OHSAS 18001:2007

También podría gustarte

- Procedimiento de aplicación de recubrimiento interior de tanque de almacenamientoDocumento5 páginasProcedimiento de aplicación de recubrimiento interior de tanque de almacenamientojorge9enrique9marin9100% (1)

- 3M Scotchkote 323 Líquido Epoxi Revestimiento Hoja TécnicaDocumento2 páginas3M Scotchkote 323 Líquido Epoxi Revestimiento Hoja Técnicajuan100% (1)

- Resina PalatalDocumento3 páginasResina PalataljaimeduH.Aún no hay calificaciones

- Estanque Filament WendingDocumento16 páginasEstanque Filament WendingPatricio Ignacio San Martín VillaAún no hay calificaciones

- 4S-10.01 Simons FRP StructuresDocumento22 páginas4S-10.01 Simons FRP StructuresSimón Serqueira100% (2)

- Esquema de Protección TricapaDocumento3 páginasEsquema de Protección TricapacristianAún no hay calificaciones

- CC-I-06 Prueba de Estanqueidad Ver. 04Documento4 páginasCC-I-06 Prueba de Estanqueidad Ver. 04Werner Rodriguez100% (1)

- b.Z01620P - Fast Zinc ReinforcedDocumento2 páginasb.Z01620P - Fast Zinc ReinforcedVictor Hugo Bustos Beltran100% (5)

- Premier Protal 7200 PDFDocumento2 páginasPremier Protal 7200 PDFHernan Lazaro Hernandez100% (1)

- Especificación técnica PDVSA para tubería FRP en sistemas de agua de enfriamientoDocumento27 páginasEspecificación técnica PDVSA para tubería FRP en sistemas de agua de enfriamientoHugo Marcelo Valdivia AguileraAún no hay calificaciones

- Manual Opercion Equipo Pintura AERLEESDocumento60 páginasManual Opercion Equipo Pintura AERLEESJose Parra PradaAún no hay calificaciones

- PRUEBA DUREZA ASTM D2583-2013.en - EsDocumento4 páginasPRUEBA DUREZA ASTM D2583-2013.en - EsIsrael Arista100% (1)

- Grado de Corrosión Durante La Inspección de RecubrimientosDocumento6 páginasGrado de Corrosión Durante La Inspección de RecubrimientosJose Rafael López FarreraAún no hay calificaciones

- Procedimiento de Sandblasting y Pintura Lavado de Vagones Pnsa PDFDocumento4 páginasProcedimiento de Sandblasting y Pintura Lavado de Vagones Pnsa PDFDaiwer Jose Troncoso FreyleAún no hay calificaciones

- PO-MC-006 Montaje de Tanques de Techo FijoDocumento9 páginasPO-MC-006 Montaje de Tanques de Techo FijomekanicobucaroAún no hay calificaciones

- Parcp-01 Procedimiento de Pintura - RennerDocumento11 páginasParcp-01 Procedimiento de Pintura - RennerDanfer De la CruzAún no hay calificaciones

- Reparaciòn en Material GalvanizadoDocumento2 páginasReparaciòn en Material GalvanizadoGustavo CalleAún no hay calificaciones

- ECP-SPI-41!11!022-R0 Suministro e Instalacion de Aislamiento Termico en Equipos y TuberiaDocumento12 páginasECP-SPI-41!11!022-R0 Suministro e Instalacion de Aislamiento Termico en Equipos y TuberiaJamess Nose NiseAún no hay calificaciones

- ASME B31.4 LíquidosDocumento120 páginasASME B31.4 LíquidosKevin TorricoAún no hay calificaciones

- SSPC SP7Documento8 páginasSSPC SP7Carlos VillacrizAún no hay calificaciones

- Medidores de Adherencia Por Arranque Hidraulicos Manuales at M Manual Positest Defelsko Manual EspanolDocumento11 páginasMedidores de Adherencia Por Arranque Hidraulicos Manuales at M Manual Positest Defelsko Manual EspanolTATAJE CASTRO ISMAEL JUNIOR100% (1)

- FIBRA - Termoplástico Resistente A La Corrosión PDFDocumento80 páginasFIBRA - Termoplástico Resistente A La Corrosión PDFjose diazAún no hay calificaciones

- Revestimiento de Equipos, Tuberías y AccesoriosDocumento21 páginasRevestimiento de Equipos, Tuberías y Accesoriosvrsalazar62Aún no hay calificaciones

- IT-7 - PE-7-07 Placas de Nivelación Rev.0Documento5 páginasIT-7 - PE-7-07 Placas de Nivelación Rev.0Marco VizaAún no hay calificaciones

- Ficha Tecnica MFI WIPERDocumento7 páginasFicha Tecnica MFI WIPERavillalobosgAún no hay calificaciones

- Formato de Cotizacion 09-03-2023Documento4 páginasFormato de Cotizacion 09-03-2023Miguel FrancoAún no hay calificaciones

- ZanjasDocumento75 páginasZanjasHectorGabrielLinerosHenriquezAún no hay calificaciones

- G.PR - OH.04 Trabajos Preliminares A Oper. de HOT TAP - Rev 9Documento9 páginasG.PR - OH.04 Trabajos Preliminares A Oper. de HOT TAP - Rev 9Raysil Joel Meneces VegaAún no hay calificaciones

- K CC1 101 Qa Proc 033 - 0 - ADocumento6 páginasK CC1 101 Qa Proc 033 - 0 - AAngel Leyva SilvanoAún no hay calificaciones

- SGP Gfip Es Esp 002Documento157 páginasSGP Gfip Es Esp 002Miguel Angel Umanzor OlivasAún no hay calificaciones

- Gi16501004-100-10-Et-004 - Tuberias HdpeDocumento23 páginasGi16501004-100-10-Et-004 - Tuberias HdpePablo García PeñaAún no hay calificaciones

- 2-Matriz de Riesgos TOUCH UPDocumento20 páginas2-Matriz de Riesgos TOUCH UPAndimac Contrucciones100% (1)

- Procedimiento de Pintura AbrazaderaDocumento8 páginasProcedimiento de Pintura AbrazaderaJoseluis Castillo RomeroAún no hay calificaciones

- 12.1.-T02388 Epoxy Coal Tar Free Jun-18Documento4 páginas12.1.-T02388 Epoxy Coal Tar Free Jun-18marcelo acuña50% (2)

- FIR-2300-154D-PRO19-024 Procedimiento de Torque en Juntas BridadasDocumento13 páginasFIR-2300-154D-PRO19-024 Procedimiento de Torque en Juntas BridadasFrancisco ImazAún no hay calificaciones

- 03.tankes Api 650 PDFDocumento191 páginas03.tankes Api 650 PDFEliana Zola100% (1)

- SSPC-SP 1: Limpieza con disolvente de superficies de aceroDocumento2 páginasSSPC-SP 1: Limpieza con disolvente de superficies de aceroEvelyn Roxana Mendoza BramonAún no hay calificaciones

- NTC 4140 PDFDocumento7 páginasNTC 4140 PDFFrancisco Marcillo MartinezAún no hay calificaciones

- Instructivo Aplicación de Grouting Epoxico para Las Bombas Hpi 863-I y Hpi 863-H Pad 4Documento12 páginasInstructivo Aplicación de Grouting Epoxico para Las Bombas Hpi 863-I y Hpi 863-H Pad 4Carlos bts100% (1)

- NCh398 2 2005 PDFDocumento49 páginasNCh398 2 2005 PDFLuisAún no hay calificaciones

- SOPROCAL - Dosificacion Mortero PDFDocumento2 páginasSOPROCAL - Dosificacion Mortero PDFnakeno100% (1)

- Norma AstmDocumento1 páginaNorma AstmYaser MenesesAún no hay calificaciones

- 6.3 Zinc Clad IV PEDocumento4 páginas6.3 Zinc Clad IV PEArnaldoAún no hay calificaciones

- Reporte Memoria de Calculo TK-0001 - Rev A1 09102020 PDFDocumento62 páginasReporte Memoria de Calculo TK-0001 - Rev A1 09102020 PDFalfredo lasagna100% (1)

- Procedimiento Elastomerico en Frio-Tech RubberDocumento10 páginasProcedimiento Elastomerico en Frio-Tech RubberYito YitinAún no hay calificaciones

- Manual Instalacion Sabana FlotanteDocumento32 páginasManual Instalacion Sabana FlotantePatricia Santos100% (1)

- Accesorios de Polietileno Tipo Electrofusión para Tuberías y Tubos de Polietileno de Diámetro Exterior ControladoDocumento15 páginasAccesorios de Polietileno Tipo Electrofusión para Tuberías y Tubos de Polietileno de Diámetro Exterior ControladoPablo Cesar Zevallos ZamudioAún no hay calificaciones

- TPM 100 Final PDFDocumento5 páginasTPM 100 Final PDFcerorideAún no hay calificaciones

- PMO-PR-12, PROCEDIMIENTO DE PRUEBAS NEUMATICAS Pads de RefuerzoDocumento6 páginasPMO-PR-12, PROCEDIMIENTO DE PRUEBAS NEUMATICAS Pads de RefuerzoCesarHernandezAún no hay calificaciones

- Control Calidad FRPDocumento139 páginasControl Calidad FRPvpol25Aún no hay calificaciones

- Asme PCC-1-2013Documento3 páginasAsme PCC-1-2013JR MPAún no hay calificaciones

- Confirmación Ensayo de Granulometría de La GranallaDocumento5 páginasConfirmación Ensayo de Granulometría de La GranallaGuillermo AvilésAún no hay calificaciones

- Dim PR 089 21 Prueba NeumaticaDocumento4 páginasDim PR 089 21 Prueba NeumaticaTapias MariaisabelAún no hay calificaciones

- Análisis de carga boquillas presiónDocumento106 páginasAnálisis de carga boquillas presiónJuanDavidBermudez100% (1)

- TIZADODocumento2 páginasTIZADOPeter CallánAún no hay calificaciones

- DS 43Documento3 páginasDS 43criscr8Aún no hay calificaciones

- Reparación tanque agua API STD 653Documento4 páginasReparación tanque agua API STD 653luisfajardo87Aún no hay calificaciones

- ETS Sikaflex 2CNSDocumento11 páginasETS Sikaflex 2CNSLUIS ANTONIO LINO ORTIZAún no hay calificaciones

- Procedimiento de instalación y control de calidad de geomembranas HDPEDocumento25 páginasProcedimiento de instalación y control de calidad de geomembranas HDPERobertoChávezAún no hay calificaciones

- Procedimiento de Instalacion y Soldadura de GeomembranasDocumento33 páginasProcedimiento de Instalacion y Soldadura de GeomembranasRoberto Karlos Preciado Esquiembre93% (14)

- Mantencion M-102 A GCP #2-Lamina #3Documento1 páginaMantencion M-102 A GCP #2-Lamina #3RobertAún no hay calificaciones

- Descriptor de Cargo Soldador PlomoDocumento6 páginasDescriptor de Cargo Soldador PlomoRobertAún no hay calificaciones

- Catálogo RAM 18x20 RGB WebDocumento48 páginasCatálogo RAM 18x20 RGB WebRobertAún no hay calificaciones

- Handbook 11º ParteDocumento20 páginasHandbook 11º ParteRobertAún no hay calificaciones

- FTH 157Documento2 páginasFTH 157Junior Diaz TapiaAún no hay calificaciones

- Curso de Iniciación AutocadDocumento24 páginasCurso de Iniciación AutocadE&GAún no hay calificaciones

- MESA REDONDA 2016 - ALTONORTE - Planta de Ácido 3 de Simple A Doble AbsorcionDocumento44 páginasMESA REDONDA 2016 - ALTONORTE - Planta de Ácido 3 de Simple A Doble AbsorcionRobertAún no hay calificaciones

- HDS Hormigón Premezclado Polpaico 2017 1 PDFDocumento11 páginasHDS Hormigón Premezclado Polpaico 2017 1 PDFLeslie Carolina Valenzuela SeguelAún no hay calificaciones

- Catalogo VorwerkDocumento40 páginasCatalogo VorwerkRobertAún no hay calificaciones

- Teorías y Simbolos de Los Alquimistas Traducción by ISMAEL BERROETADocumento92 páginasTeorías y Simbolos de Los Alquimistas Traducción by ISMAEL BERROETAISMAEL BERROETA100% (15)

- Tanques y TuberiasDocumento60 páginasTanques y TuberiasCristianDavidAún no hay calificaciones

- Handbook 6º ParteDocumento20 páginasHandbook 6º ParteRobertAún no hay calificaciones

- Quimica Industrial II Acido SulfuricoDocumento14 páginasQuimica Industrial II Acido Sulfuricoampiedramo100% (1)

- Protocolo de Aplicabilidad InvenioDocumento10 páginasProtocolo de Aplicabilidad InvenioRobertAún no hay calificaciones

- guiacodelcoEFCparticulares (Baja Resolución)Documento64 páginasguiacodelcoEFCparticulares (Baja Resolución)Felipe Barría MachucaAún no hay calificaciones

- NMXDocumento10 páginasNMXRobertAún no hay calificaciones

- Clinica de Codigo Aws D1-1 2015 PDFDocumento33 páginasClinica de Codigo Aws D1-1 2015 PDFCARLOS OLIVEROS100% (2)

- Concursos EnprocesoDocumento13 páginasConcursos EnprocesoRobertAún no hay calificaciones

- Proflex CertificacionDocumento2 páginasProflex CertificacionRobertAún no hay calificaciones

- Ficha Tecnica Nissan Qashqai 2018 201711Documento2 páginasFicha Tecnica Nissan Qashqai 2018 201711Robert100% (1)

- Simbología y Formas EstructuralesDocumento19 páginasSimbología y Formas EstructuralesJose QuillahuamanAún no hay calificaciones

- 01 - EvaluacionA - Gestion de Proyectos InformaticosDocumento254 páginas01 - EvaluacionA - Gestion de Proyectos InformaticosRobertAún no hay calificaciones

- Soldadura Normas de Seguridad.Documento10 páginasSoldadura Normas de Seguridad.Rolan PonceAún no hay calificaciones

- Texto Guia de Ingenieria Antisismica PDFDocumento254 páginasTexto Guia de Ingenieria Antisismica PDFEd Manz80% (5)

- Apuntes Lab PLC 2005 WordDocumento45 páginasApuntes Lab PLC 2005 WordRobertAún no hay calificaciones

- 03 Tic PDFDocumento37 páginas03 Tic PDFRobertAún no hay calificaciones

- 01 - EvaluacionA - Gestion de Proyectos InformaticosDocumento7 páginas01 - EvaluacionA - Gestion de Proyectos InformaticosRobertAún no hay calificaciones

- BujiasDocumento3 páginasBujiasRobertAún no hay calificaciones

- Labbomba 3Documento4 páginasLabbomba 3RobertAún no hay calificaciones

- CopecoDocumento5 páginasCopecoCristian RuizAún no hay calificaciones

- Mirar El Mundo Con Ojos SilenciososDocumento4 páginasMirar El Mundo Con Ojos SilenciososViviana SilvaAún no hay calificaciones

- Practico 4. Probabilidad Parte 1Documento7 páginasPractico 4. Probabilidad Parte 1Florencia GarciaAún no hay calificaciones

- Relación lineal entre masa y volumenDocumento24 páginasRelación lineal entre masa y volumenDANIELA CORDERO LOPEZAún no hay calificaciones

- Z Lac Poliuretano 45% PDFDocumento2 páginasZ Lac Poliuretano 45% PDFRaúl LarcoAún no hay calificaciones

- Portafolio BiofisicaDocumento85 páginasPortafolio BiofisicaJosue MolinaAún no hay calificaciones

- Circuitos Hidráulicos y NeumáticosDocumento44 páginasCircuitos Hidráulicos y NeumáticosLaViTTaAún no hay calificaciones

- Indicadores y Desarrollo de ViolenciaDocumento16 páginasIndicadores y Desarrollo de ViolenciaValeria Gutierrez RomeroAún no hay calificaciones

- PA02 - Medio Ambiente y Ecología - TaggedDocumento3 páginasPA02 - Medio Ambiente y Ecología - TaggedGraziani Palomino HuamanAún no hay calificaciones

- Modulo Emprendimiento Social 1° SesiónDocumento11 páginasModulo Emprendimiento Social 1° SesiónRodrigo BlancoAún no hay calificaciones

- Velociades Criticas IDocumento16 páginasVelociades Criticas IPauu RosanoAún no hay calificaciones

- Dia de Logro Segundo GradoDocumento28 páginasDia de Logro Segundo Gradojulio ramosAún no hay calificaciones

- Combinación de Estrellas Periodo 8Documento7 páginasCombinación de Estrellas Periodo 8Maars SandovalAún no hay calificaciones

- Actividad #3 de EcologiaDocumento3 páginasActividad #3 de EcologiaLuis Alberto Galvis VillamizarAún no hay calificaciones

- Actividad de Puntos Evaluables - Escenario 2 - SEGUNDO BLOQUE-CIENCIAS BASICAS - VIRTUAL - ESTADÍSTICA 2 - (GRUPO B03)Documento4 páginasActividad de Puntos Evaluables - Escenario 2 - SEGUNDO BLOQUE-CIENCIAS BASICAS - VIRTUAL - ESTADÍSTICA 2 - (GRUPO B03)Dayana TijoAún no hay calificaciones

- Guia Trabajo SonidoDocumento12 páginasGuia Trabajo Sonidoadalid miguelAún no hay calificaciones

- Resumen Clase Espejo Ordenamiento TerritorialDocumento2 páginasResumen Clase Espejo Ordenamiento Territorialangie paola toroAún no hay calificaciones

- Formato Informe Por Proyecto (SPI, Rendicion de Cuentas, CMI)Documento3 páginasFormato Informe Por Proyecto (SPI, Rendicion de Cuentas, CMI)FREDDY JESUS CARRILLO ROLONAún no hay calificaciones

- La importancia de la contabilidad para el éxito empresarialDocumento4 páginasLa importancia de la contabilidad para el éxito empresarialSilvia ArelyAún no hay calificaciones

- Ficha de Refuerzo y Aplicación - 2020-12-14T202058.136Documento7 páginasFicha de Refuerzo y Aplicación - 2020-12-14T202058.136luzAún no hay calificaciones

- GI-F-007 Inspeccion BotiquinDocumento2 páginasGI-F-007 Inspeccion Botiquinaida castrillonAún no hay calificaciones

- TrabajoGrupal PC1 Grupo3Documento10 páginasTrabajoGrupal PC1 Grupo3Luz Marivel Laura TrilloAún no hay calificaciones

- Fray Melchor de TalamantesDocumento45 páginasFray Melchor de TalamantesSergio HernandezAún no hay calificaciones

- Programación de Actividades 23.12.22Documento8 páginasProgramación de Actividades 23.12.22Dyalma PerezAún no hay calificaciones

- DDS - Febrero 2022Documento32 páginasDDS - Febrero 2022edwinAún no hay calificaciones

- Reestructuración Organizacional Del Laboratorio Clínico VitalabDocumento209 páginasReestructuración Organizacional Del Laboratorio Clínico VitalabEmma MAún no hay calificaciones

- Guía #3 - Matematicas 6°Documento2 páginasGuía #3 - Matematicas 6°Ricardo Rangel RinconAún no hay calificaciones

- Fichas pedagógicas semana 3Documento8 páginasFichas pedagógicas semana 3Castillo MallaraAún no hay calificaciones

- 3.2. IPERC Planta de Agregados Rev1 GSE RoadDocumento20 páginas3.2. IPERC Planta de Agregados Rev1 GSE RoadCarlosAún no hay calificaciones

- Malla Tecnologia Medica 2014Documento1 páginaMalla Tecnologia Medica 2014bitam_27Aún no hay calificaciones