Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Condiciones de Entorno y Operación

Cargado por

OrlandoPelaezChilon0 calificaciones0% encontró este documento útil (0 votos)

26 vistas6 páginasTítulo original

CONDICIONES DE ENTORNO Y OPERACIÓN.docx

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

26 vistas6 páginasCondiciones de Entorno y Operación

Cargado por

OrlandoPelaezChilonCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 6

CONDICIONES DE ENTORNO Y OPERACIÓN

Cemento: El cemento es una sustancia pulverizada que mezclada con el agua,

está en condiciones de endurecer ya sea en el aire, como debajo del agua. La piedra

de cemento en vía de formación presenta resistencias elevadas y no se disuelve en

el agua, (según la norma chilena Nch 148 0f68).

Entre los tipos de cementos a mencionar tenemos en primer lugar a los cementos

portland, ya que estos ocupan el primer lugar en la producción mundial y porque son

la base de la fabricación de los otros conglomerantes llamados cementos con

adiciones, en segundo lugar tenemos el cemento de tipo especial.

Cemento Portland: Es un cemento con un alto grado de resistencia que se

obtiene por la molienda conjunta de clínquer, puzolana y yeso (Nch 148 0f68).

Características:

• Mayor finura de molienda que el cemento Polpaico Especial.

• Producto que entrega altas resistencias iniciales y finales.

• Endurecimiento rápido, que permite construcciones en menor tiempo.

Cemento Especial: Es un cemento puzolanico grado corriente que se fabrica por

la molienda conjunta de clínker, yeso y puzolana volcánica (Nch 148 0f68).

Características:

• Es muy adecuado para obras en ambientes agresivos.

• Garantiza la resistencia y durabilidad en el tiempo.

• Tiene buen comportamiento frente a las sales y sulfatos.

Clínquer: Es el producto que está constituido principalmente por silicatos cálcicos.

Se obtiene por calentamiento hasta una temperatura que no podrá ser inferior a la

temperatura de fusión incipiente de una mezcla homogénea finamente molida, en

proporciones adecuadas, formada principalmente por cuatro componentes.

Compuestos del Fraguado Contribución Calor de Estabilidad

Clínquer Química

Alta (Poca

Resistencia Hidratación

C3S (50%) Rapido Edad) Alto Buena

Rápido Alta (Mayor

C2S (25%) Lento Edad) Regular Muy Buena

Lento

C3A (5-12%) Muy rapido Poco Muy Alto Mala

Muy Rápido

C4AF (8-15%) Lento Muy Poca Bajo Buena

Lento

Tabla 1.1 Características de los compuestos del clínker.

Silicato Tricálcico (3 CaO. SiO2), designado como C3S.

Silicato bicálcico (2 CaO. SiO2), designado como C2S.

Aluminato tricálcico (3 CaO. Al2O3), designado como

C3A.

Ferroaluminato tetracálcico (4 CaO. Al2O3. Fe2O3), designado como C4AF.

C3S: Desarrolla la resistencia inicial del Cemento

C2S: Contribuye a aumentar las resistencias a largo plazo

C3A: Compuesto que posee el fraguado más rápido y el calor de hidratación

más elevado

C4AF: Este compuesto no tiene incidencia en las resistencias.

En la fabricación de cementos se distinguen tres etapas:

Extracción y molienda de la materia prima.

Producción del clínquer. Molienda del cemento.

La fabricación de clínquer es el proceso que identifica a una industria de cemento

la molienda puede ser de clínquer más un pequeño porcentaje de yeso, en el caso de

producir cemento portland, o bien, molienda de clínquer más una adición de escoria de

alto horno y yeso, en el caso de producir cementos con adiciones.

EXTRACCION Y MOLIENDA DE LA MATERIA PRIMA

Materias primas

Las materias primas deben contener principalmente óxidos de calcio y de

silicio y, en proporciones menores, óxidos de aluminio y de fierro, Además, los óxidos

deben estar en proporciones adecuadas.

Los óxidos de silicio, de aluminio y de fierro se pueden obtener de las arcillas

o de otros materiales que los contienen, tales como las escorias de altos hornos.

Pizarra

Se les llama "pizarra" a las arcillas constituidas principalmente por óxidos de

silicio de un 45 a 65%, por óxidos de aluminio de 10 a 15%, por óxidos de fierro de 6

a 12% y por cantidades variables de óxido de calcio de 4 a 10%. Es también la

principal fuente de álcalis. La pizarra representa aproximadamente un 15% de la

materia prima que formará el clínker.

Caliza

Se encuentra en las capas superficiales de muchos cerros y montañas, en

depósitos de profundidad variable, Los hay de más de 200 metros. Para la

fabricación de cemento se sacan volúmenes muy grandes porque la caliza

representa el 80% de las materias primas que forman el clínker. Por eso conviene

que esté cerca de la planta; de no ser así el costo del cemento se elevaría

demasiado por razón del acarreo.

Sílice

Eventualmente se agregan arenas sílicas que contienen de 75% a 90% de sílice, para

obtener el óxido de silicio requerido en la mezcla cruda.

1.2.1.4. Hematita

La hematita contiene entre 75 y 90% de óxido férrico. Con estos minerales se controla el

contenido de óxido férrico de la mezcla. La hematita constituye entre el 1 y 2% de la

mezcla cruda.

Calcáreos (Caliza) CaO óxido de calcio “cal”

SiO2 óxido de silicio ‘sílice”

Arcilla (escoria de A12O3 óxido de aluminio “alúmina’

alto horno) Fe2O3 óxido de fierro

SiO2 óxido de silicio

A12O3 óxido de aluminio

Otros (correctores de

óxido de fierro

dosificación) Fe2O3

Tabla 1.2 Óxidos existentes en las materias primas

1.2.2. Tratamiento de las materias primas

Dependiendo de la naturaleza de las materias primas y de condiciones en que llegan a la

planta de cemento, pueden sufrir uno o varios tratamientos primarios, como:

Cribado. Trituración Prehomogeneización. Secado.

Concentración de carbonato.

También podría gustarte

- Ciencias Ambientales - Problemas de Contaminacion Del Aire PDFDocumento18 páginasCiencias Ambientales - Problemas de Contaminacion Del Aire PDFFrank Mucha Lopez89% (19)

- 06TvaporProblemas DICTARDocumento40 páginas06TvaporProblemas DICTAROrlandoPelaezChilonAún no hay calificaciones

- Enteros CombinadosDocumento57 páginasEnteros Combinadossandra100% (1)

- PROBLEMAS DE TURBINAS DE VAPOR: DISEÑO, RENDIMIENTOS E INTERCAMBIOS DE ENERGÍADocumento5 páginasPROBLEMAS DE TURBINAS DE VAPOR: DISEÑO, RENDIMIENTOS E INTERCAMBIOS DE ENERGÍAOrlandoPelaezChilonAún no hay calificaciones

- Sistema Gestión CalidadDocumento10 páginasSistema Gestión CalidadOrlandoPelaezChilonAún no hay calificaciones

- Fluidos LLLDocumento8 páginasFluidos LLLOrlandoPelaezChilonAún no hay calificaciones

- Caracterísitcas y Clasificación de Los ExtintoresDocumento1 páginaCaracterísitcas y Clasificación de Los ExtintoresOrlandoPelaezChilonAún no hay calificaciones

- Diseño hidráulico y mecánico de una turbina Pelton de 100 kWDocumento48 páginasDiseño hidráulico y mecánico de una turbina Pelton de 100 kWOrlandoPelaezChilon100% (2)

- Parte 2 FluidosDocumento5 páginasParte 2 FluidosOrlandoPelaezChilonAún no hay calificaciones

- ANATOMÍADocumento9 páginasANATOMÍAOrlandoPelaezChilonAún no hay calificaciones

- Practicas de Laboratorio PDFDocumento54 páginasPracticas de Laboratorio PDFOrlandoPelaezChilonAún no hay calificaciones

- PiñonesDocumento13 páginasPiñonesOrlandoPelaezChilonAún no hay calificaciones

- Medición y Propagación de Errores UtpDocumento10 páginasMedición y Propagación de Errores UtpOrlandoPelaezChilon100% (1)

- La Filosofía en EnfermeríaDocumento1 páginaLa Filosofía en EnfermeríaOrlandoPelaezChilon100% (1)

- Tarea de ComunicacionDocumento3 páginasTarea de ComunicacionOrlandoPelaezChilonAún no hay calificaciones

- Logo de CebadoresDocumento3 páginasLogo de CebadoresOrlandoPelaezChilonAún no hay calificaciones

- Mapade RiesgoDocumento14 páginasMapade RiesgoOrlandoPelaezChilonAún no hay calificaciones

- MODELODocumento14 páginasMODELOOrlandoPelaezChilonAún no hay calificaciones

- Mapade RiesgoDocumento12 páginasMapade RiesgoOrlandoPelaezChilonAún no hay calificaciones

- Estadistica CancerDocumento29 páginasEstadistica CancerOrlandoPelaezChilon100% (1)

- Año de La Lucha Contra La Corrupción e ImpunidadDocumento6 páginasAño de La Lucha Contra La Corrupción e ImpunidadOrlandoPelaezChilonAún no hay calificaciones

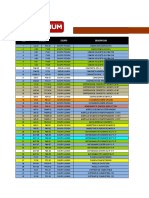

- Relacion de Maquinaria y Equipos 2017-06-09Documento19 páginasRelacion de Maquinaria y Equipos 2017-06-09OrlandoPelaezChilonAún no hay calificaciones

- Informe ComunicaciónDocumento1 páginaInforme ComunicaciónOrlandoPelaezChilonAún no hay calificaciones

- METROLOGIADocumento39 páginasMETROLOGIAOrlandoPelaezChilonAún no hay calificaciones

- CrisisDocumento4 páginasCrisisOrlandoPelaezChilonAún no hay calificaciones

- Tarea Seguna de ComunicacionDocumento1 páginaTarea Seguna de ComunicacionOrlandoPelaezChilonAún no hay calificaciones

- Turbina de Vapor de 50 KW de PotenciaDocumento34 páginasTurbina de Vapor de 50 KW de PotenciaOrlandoPelaezChilonAún no hay calificaciones

- Herencia Ligada Al SexoDocumento6 páginasHerencia Ligada Al SexoOrlandoPelaezChilonAún no hay calificaciones

- Estudio y CorreccionDocumento8 páginasEstudio y CorreccionOrlandoPelaezChilonAún no hay calificaciones

- Costes IluminariasDocumento2 páginasCostes IluminariasOrlandoPelaezChilonAún no hay calificaciones

- Costes IluminariasDocumento35 páginasCostes IluminariasOrlandoPelaezChilonAún no hay calificaciones

- Purificacion de Aguas Turbias Con Penca de TunaDocumento2 páginasPurificacion de Aguas Turbias Con Penca de TunaDiego Maturano Flores100% (1)

- Secuencia Didáctica Sobre Cristalografía 2019 PDFDocumento11 páginasSecuencia Didáctica Sobre Cristalografía 2019 PDFAlejandro SagginAún no hay calificaciones

- Cma 5Documento3 páginasCma 5Carlos AvendañoAún no hay calificaciones

- Usos de Los Sulfitos Como Conservantes y Necesidad de Su Control en AlimentosDocumento2 páginasUsos de Los Sulfitos Como Conservantes y Necesidad de Su Control en AlimentosAnonymous J8RlYzyAún no hay calificaciones

- Asfaltos DiluidosDocumento15 páginasAsfaltos DiluidosDaniel Fernando Davila CaballeroAún no hay calificaciones

- Sarta de PerforacionDocumento29 páginasSarta de PerforacionAdriana Michelle SPAún no hay calificaciones

- Mine y Petro, Clase 1. Ursula AhumadaDocumento26 páginasMine y Petro, Clase 1. Ursula AhumadaUchi LamatAún no hay calificaciones

- Química del CarbonoDocumento3 páginasQuímica del Carbonoalbeiro dueña sAún no hay calificaciones

- Practica Contenidos de Humedad EdafologiaDocumento59 páginasPractica Contenidos de Humedad EdafologiaSofy RogelAún no hay calificaciones

- NCH 409 Versus OMSDocumento19 páginasNCH 409 Versus OMSgorlitoAún no hay calificaciones

- BIODIESELDocumento12 páginasBIODIESELdanitza100% (1)

- Schaum Capitulo 12Documento5 páginasSchaum Capitulo 12Danna Luna GrisAún no hay calificaciones

- Guía de Actividades y Rúbrica de Evaluación - Tarea 2 - Hidrocarburos Aromáticos, Alcoholes y AminasDocumento17 páginasGuía de Actividades y Rúbrica de Evaluación - Tarea 2 - Hidrocarburos Aromáticos, Alcoholes y AminasGerson Morales RodriguezAún no hay calificaciones

- Control parafina Campo ColoradoDocumento11 páginasControl parafina Campo ColoradoYelsia Gonzales MichelAún no hay calificaciones

- Informe-Química-Etanol 222222Documento9 páginasInforme-Química-Etanol 222222JOHANN MANUEL PUMALEMA GAMBOAAún no hay calificaciones

- Informe de Biologia Semana 5Documento2 páginasInforme de Biologia Semana 5Pepe Rojas YachasAún no hay calificaciones

- ADSORCIONDocumento20 páginasADSORCIONBarrios Ibarra ElioAún no hay calificaciones

- Lista Sustancias Activas Aceptadas Excluidas PDFDocumento46 páginasLista Sustancias Activas Aceptadas Excluidas PDFMarife MontesAún no hay calificaciones

- Normas Dris para VidDocumento195 páginasNormas Dris para VidSuelos MéxicoAún no hay calificaciones

- Ejercicios Tema 1 EnlaceDocumento5 páginasEjercicios Tema 1 Enlaceyusmery sanchezAún no hay calificaciones

- GrapasDocumento9 páginasGrapaserickAún no hay calificaciones

- Análisis gases combustión automóvil Gas NaturalDocumento7 páginasAnálisis gases combustión automóvil Gas NaturalfranciscoAún no hay calificaciones

- Materiales-Metálicos - Construcciones I UnlDocumento10 páginasMateriales-Metálicos - Construcciones I UnlCarolina FontAún no hay calificaciones

- Ejercicios Soluciones de ElectrolitosDocumento6 páginasEjercicios Soluciones de ElectrolitosluisAún no hay calificaciones

- Sustancias QuímicasDocumento19 páginasSustancias QuímicasMaria Fernanda Saenz PerezAún no hay calificaciones

- LECTURA - Carbohidratos 11Documento2 páginasLECTURA - Carbohidratos 11MARYURIS TUIRAN PEREZAún no hay calificaciones

- Hoja de Seguridad Pino Desinfectante ConcentradoDocumento1 páginaHoja de Seguridad Pino Desinfectante ConcentradoFlor Miluska Borda Vargas100% (1)

- AtunDocumento1 páginaAtunEduardo HuenufilAún no hay calificaciones

- Articulo 4.en - EsDocumento10 páginasArticulo 4.en - EsYessenia SarabiaAún no hay calificaciones