Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Lean Construction II

Cargado por

Tulio Jose Martinez Lara0 calificaciones0% encontró este documento útil (0 votos)

390 vistas3 páginasDerechos de autor

© Attribution Non-Commercial (BY-NC)

Formatos disponibles

DOC, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Attribution Non-Commercial (BY-NC)

Formatos disponibles

Descargue como DOC, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

390 vistas3 páginasLean Construction II

Cargado por

Tulio Jose Martinez LaraCopyright:

Attribution Non-Commercial (BY-NC)

Formatos disponibles

Descargue como DOC, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 3

MÉTODO LEAN CONSTRUCTION

Lean Construction (construcción flexible o construcción sin pérdidas), se

presenta como una alternativa tendiente al mejoramiento de la competitividad

de las empresas constructoras en el mercado, mediante el fortalecimiento del

sistema de producción y la integración óptima de las actividades y los

procesos. La filosofía de lean construction se basa en principios que buscan

agregar el máximo valor al producto final, mediante la eliminación de

desperdicios (actividades que no generan valor) y el mejoramiento continuo de

los procesos a lo largo de todo el proyecto.

GESTIÓN DE LA CONSTRUCCIÓN Y ESTE MODELO SE BASA EN:

1. - Productividad y construcción: es la característica de la industria de la

construcción de cada país.

2. - Gestión de producción: Se basa en los principios de Taylor, Ford, el sistema

Toyota de producción, Lean construction, Total Quality Control Y Justo a

Tiempo.

3. - Lean Construction: Conceptos básicos de filosofía Lean Construction como

estrategias en la gestión de la construcción.

4. - Pérdidas: Definición y clasificación del concepto de pérdidas en el sistema

de producción de la construcción

5. -- Herramientas de medición: Metodología de identificación y medición.

6. - El último planificador: Sistema de planificación y control de proyectos de la

construcción

7. - PAC: Metodología para establecer la confiabilidad del sistema de

planificación.

8. - Indicadores claves de desempeño: Principios y herramientas de medida del

desempeño de una actividad considerada crítica.

9. - Benchmarking: Conceptos básicos de benchmarking y metodología para

comparación y medición.

En el caso de la extensión de lo que es un reproceso o un desperdicio como

se le conoce a nivel de producción industrial pero aplicado al sector

construcción pudiese ser la demolición de unas columnas debido a no

cumplimiento de la resistencia mínima requerida derivada de los ensayos de

laboratorio... Ahora hay que demoler y construir de nuevo (un reproceso)...

Pero hay que determinar las causas de esta falla: en el proyecto?... En la

ejecución... (en los materiales... En los equipos... En el personal... En el

método?)...

Un desperdicio estaría asociado por ejemplo a la mala utilización del

encofrado..... Utilizar mas m3 de los necesarios.... Comparar con lo indicado en

el APU para determinar la desviación y asociar esta desviación a los costos.

Con respecto al ejemplo práctico; primeramente se busca

Estabilizar la producción definiendo ciclos de producción para cada frente de

trabajo, encofrado, armado de acero, albañilería, entre otros; con el apoyo la

técnica denominada "último planificador", la cual, ayuda a controlar el avance

de los trabajos.

Hay que optimizar el tamaño de los equipos de trabajo a fin de reducir el

número de horas/hombres necesarias para la ejecución de la actividad, esto se

puede realizar con el apoyo de herramientas como simuladores, por ejemplo,

elaborando una hoja en excel usando conceptos de LOB.

Lo anterior, da el punto de partida, lo que sigue es la medidas y decisiones a

tomar para las correcciones que haya que hacer, para lograr el objetivo

primario del proyecto en cuanto a tiempo, costos, calidad y seguridad.

En el caso de lo que es un reproceso o un desperdicio, en el caso que tu

planteas, te comento que primeramente hay que evaluar cual fué el fallo, ya

que en el caso de una columna mal hecha, puede ser por un mal diseño de

mezcla, retardo para el vaciado del concreto, mal vibrado, retardo en el

fraguado del concreto; tal como tú lo mencionas, en casos como este, que es

puntual, no se realiza la comparación de costos con respecto al APU; mas bien,

tomas las medidas correctivas ya sea en la planta de concreto, o reubicando a

un personal que sea poco competente.

Cuando se habla de reproceso por las posibles causas, estamos en

Herramientas e identificación y reducción de pérdidas

El principal objetivo de las Herramientas es mejorar los flujos, reducir demoras

e interrupciones, mejorar el almacenamiento de los recursos, la coordinación y

planificación en el lugar de la construcción.

DEFECTOS : que los podemos clasificar como las reparaciones, reprocesos por

trabajos mal ejecutados, veamos otros temas que pertenecen a este conjunto:

2.- Exceso de producción

3.- Esperas: Interferencias, falta de instrucciones, falta de materiales.

4.- Transporte: Distancias excesivas, viajes innecesarios

5.- Inventarios excesivos: Mayores espacios de bodegas, mayor inversión de

capital, mayores desperdicios

6. Tiempo: Demoras en resolver problemas o en el envío de la información.

7.- Personas: Personal no calificado o mal calificado o incorrecto uso del

personal

8.- Trámites en exceso: Procedimientos caducos y no acordes con la tecnología

implementada.

9- El sistema de control: Existen pero el personal no los usa porque en su

época no uso software y no entiende o no cree en ellos y sigue con

procedimientos obsoletos.

También podría gustarte

- Pi - 02 - 08 - 01.prueba Hidrostaticas PDFDocumento58 páginasPi - 02 - 08 - 01.prueba Hidrostaticas PDFTulio Jose Martinez LaraAún no hay calificaciones

- Plan de Calidad Fase Ingenieria - GasoductoDocumento66 páginasPlan de Calidad Fase Ingenieria - GasoductoTulio Jose Martinez LaraAún no hay calificaciones

- Informe Mensual Estado Obra - Valle Topacio Abril 2016 PDFDocumento24 páginasInforme Mensual Estado Obra - Valle Topacio Abril 2016 PDFTulio Jose Martinez LaraAún no hay calificaciones

- Tanques y TuberiasDocumento112 páginasTanques y TuberiasCarlos JuárezAún no hay calificaciones

- Como Empezar A Promocionar Tu Negocio en Redes SocialesDocumento26 páginasComo Empezar A Promocionar Tu Negocio en Redes Socialesgera_a_marinAún no hay calificaciones

- Manaual de Programacion y Control de Obralock PDFDocumento135 páginasManaual de Programacion y Control de Obralock PDFJuanAlfredoCasablancaChoccariAún no hay calificaciones

- Administración Del Tiempo - Los 4 Cuadrantes de Stephen Covey - ZetasoftwareDocumento5 páginasAdministración Del Tiempo - Los 4 Cuadrantes de Stephen Covey - ZetasoftwareTulio Jose Martinez LaraAún no hay calificaciones

- Algoritmo para La Optimización de Costo y TiempoDocumento6 páginasAlgoritmo para La Optimización de Costo y TiempoTulio Jose Martinez LaraAún no hay calificaciones

- Lider de ProyectoDocumento6 páginasLider de ProyectoChandrika Astrik ContrerasAún no hay calificaciones

- Manaual de Programacion y Control de Obralock PDFDocumento135 páginasManaual de Programacion y Control de Obralock PDFJuanAlfredoCasablancaChoccariAún no hay calificaciones

- La GrafologiaDocumento2 páginasLa GrafologiaTulio Jose Martinez LaraAún no hay calificaciones

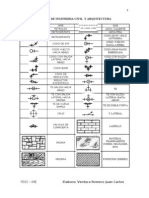

- Interpretación De Planos: Ingenie阳A Indust阳Alc.A.IDocumento3 páginasInterpretación De Planos: Ingenie阳A Indust阳Alc.A.ITulio Jose Martinez LaraAún no hay calificaciones

- Ejercicio de Gestión de Proyectos TerminologíaDocumento2 páginasEjercicio de Gestión de Proyectos TerminologíaTulio Jose Martinez LaraAún no hay calificaciones

- Desarrollo de Un Plan de CalidadDocumento15 páginasDesarrollo de Un Plan de CalidadCARLITOS GUILLEAún no hay calificaciones

- 3 - Empujes de TierraDocumento33 páginas3 - Empujes de TierraENRIQUE VERAAún no hay calificaciones

- 1775 - Sibolos de Ingenieria Civil y ArquitecturaDocumento4 páginas1775 - Sibolos de Ingenieria Civil y ArquitecturaTulio Jose Martinez LaraAún no hay calificaciones

- Hydro Static Testing For PipelinesDocumento11 páginasHydro Static Testing For PipelinesTulio Jose Martinez LaraAún no hay calificaciones

- Ficha Larga IOCDocumento3 páginasFicha Larga IOCTulio Jose Martinez LaraAún no hay calificaciones

- Logistica en La Construccion (Paper)Documento11 páginasLogistica en La Construccion (Paper)Tulio Jose Martinez Lara80% (15)

- Covenin 1331-01-Extincion de Incendio-Sist. Fijo Por Medio de Impulsion PropioDocumento25 páginasCovenin 1331-01-Extincion de Incendio-Sist. Fijo Por Medio de Impulsion Propioromanvictor2000Aún no hay calificaciones

- 5 - Calidad - Ing - Cesar MolineroDocumento35 páginas5 - Calidad - Ing - Cesar MolineroCesar MolineroAún no hay calificaciones

- Pipeline SPADocumento32 páginasPipeline SPATulio Jose Martinez LaraAún no hay calificaciones

- 316 00Documento18 páginas316 00Lobo C Nuvia100% (1)

- Lider de ProyectoDocumento6 páginasLider de ProyectoChandrika Astrik ContrerasAún no hay calificaciones

- Diccionario de AntropologiaDocumento764 páginasDiccionario de AntropologiajohnnyguerrerosAún no hay calificaciones

- Necesidades humanas y bienestarDocumento31 páginasNecesidades humanas y bienestarMao Mondetti50% (2)

- Pensamiento ComputacionalDocumento15 páginasPensamiento ComputacionalZoee ReinosooAún no hay calificaciones

- Teoria CombinatoriaDocumento30 páginasTeoria CombinatoriaLuisAún no hay calificaciones

- Perspectivas de Las Trilogías Sociales Entrega 3Documento6 páginasPerspectivas de Las Trilogías Sociales Entrega 3paula tangarifeAún no hay calificaciones

- Unidad 1 Fundamentos Del Estudio de La Personalidad. TrabajoDocumento8 páginasUnidad 1 Fundamentos Del Estudio de La Personalidad. TrabajoKely SaldarriagaAún no hay calificaciones

- Fichas de ResumenesDocumento10 páginasFichas de ResumenesFabricioAún no hay calificaciones

- Detailers Simon Guia Acabados y Recursos Arquitectura InteriorismoDocumento45 páginasDetailers Simon Guia Acabados y Recursos Arquitectura InteriorismoSebastian Nicolas MartinezAún no hay calificaciones

- INFORMATICADocumento7 páginasINFORMATICAWilson G. LimachiAún no hay calificaciones

- Tarea #1Documento5 páginasTarea #1KEVIN STEVE GUZMAN RODRIGUEZAún no hay calificaciones

- Gonzalo Portocarrero. Pasiones Desalmadas. La Ética de VM-55-103Documento49 páginasGonzalo Portocarrero. Pasiones Desalmadas. La Ética de VM-55-103Marilin Dayanna Sulca InfanteAún no hay calificaciones

- Actividad 1 CarteraDocumento3 páginasActividad 1 CarteraJavier Deavila CastillaAún no hay calificaciones

- Como Terminar La Guerra Entre Ventas y MarketingDocumento3 páginasComo Terminar La Guerra Entre Ventas y MarketingArincon2058Aún no hay calificaciones

- Dalo Todo O Vete A Casa, La Mentalidad Del MillonarioDocumento2 páginasDalo Todo O Vete A Casa, La Mentalidad Del MillonarioObregonaizer CrossAún no hay calificaciones

- Proyecto de Investigacion de NutricionDocumento20 páginasProyecto de Investigacion de Nutricionupollera50% (2)

- 5to Año - Guia Nº3 - CriptoaritmeticaDocumento5 páginas5to Año - Guia Nº3 - CriptoaritmeticaEnrique Soto LuceroAún no hay calificaciones

- Solicitud Seminario de GradoDocumento2 páginasSolicitud Seminario de GradoAngel ViberosAún no hay calificaciones

- Plan Estratégico y Calidad en Hospital Santa RosaDocumento205 páginasPlan Estratégico y Calidad en Hospital Santa RosaNicole Marcela Pizarro RiveraAún no hay calificaciones

- Veyne Paul - El Ultimo Foucault Y Su Moral (PDF)Documento10 páginasVeyne Paul - El Ultimo Foucault Y Su Moral (PDF)bero5100% (1)

- SEMINARIO TECNOLOGÍA 2016-I (Katherine Vega) PDFDocumento97 páginasSEMINARIO TECNOLOGÍA 2016-I (Katherine Vega) PDFKaty Vega CastilloAún no hay calificaciones

- Informe 13Documento54 páginasInforme 13adrianpizarro127Aún no hay calificaciones

- AntologiaDocumento50 páginasAntologiaIsmael PachecoAún no hay calificaciones

- 6 Colmena Tecnicas ParticipativasDocumento48 páginas6 Colmena Tecnicas ParticipativasAndrew ColomaAún no hay calificaciones

- Actividad 1 Iris TinocoDocumento12 páginasActividad 1 Iris TinocoOrellana AzuAún no hay calificaciones

- Neuroimagen - Fundamentos Técnicos y PrácticosDocumento22 páginasNeuroimagen - Fundamentos Técnicos y PrácticosamandaAún no hay calificaciones

- Clase Téorica #1 - Inecuación LinealDocumento26 páginasClase Téorica #1 - Inecuación LinealJimena SottoAún no hay calificaciones

- Proyecto AnuarioDocumento21 páginasProyecto AnuarioMar De Ros FelicianoAún no hay calificaciones

- Modelo MDADocumento42 páginasModelo MDARikardo ContrerasAún no hay calificaciones

- Actividades de Estructuración y ConclusionesDocumento2 páginasActividades de Estructuración y ConclusionesMichael Ros100% (2)

- Practica EspejosDocumento11 páginasPractica EspejosKirian TorresAún no hay calificaciones