Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Trabajo Ejercisios Presentacion

Cargado por

Jhonatan Vichez LezamaDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Trabajo Ejercisios Presentacion

Cargado por

Jhonatan Vichez LezamaCopyright:

Formatos disponibles

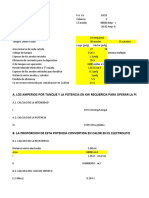

1.

Una mena sulfurada de cobre que contiene 6% de Cu y 35% de S, se tuesta con un 200% de

aire en exceso hasta que se separa todo el azufre. El cobre se encuentra en forma de

calcopirita y el resto del hierro en la pirita. La ganga se considera como material inerte. La

pirita se oxida a óxido férrico y anhídrido sulfuroso, y la calcopirita a óxido cúprico, óxido

férrico y anhídrido sulfuroso.

Calcular:

a) Las reacciones químicas que intervienen en el proceso.

b) Los kilogramos de ganga por TM de mineral.

c) Los m3 de oxígeno teórico necesario.

d) Los m3 de aire total que se aporta.

e) Peso de óxido férrico y volumen del anhídrido sulfuroso producidos en la tostación de

una TM de mineral.

Desarrollo

a) 4𝐹𝑒𝑆2 + 11𝑂2 ↔ 2 𝐹𝑒2 𝑂3 + 8𝑆𝑂2

4𝐶𝑢𝐹𝑒𝑆2 + 13𝑂2 ↔ 4𝐶𝑢𝑂 + 2𝐹𝑒2 𝑂3 + 8𝑆𝑂2

b) Para una TM de mineral (1000 kg):

𝑃𝑒𝑠𝑜 𝑑𝑒 𝑔𝑎𝑛𝑔𝑎 = 𝑃𝑒𝑠𝑜 𝑑𝑒 𝑚𝑖𝑛𝑒𝑟𝑎𝑙 − 𝑃𝑒𝑠𝑜 𝑑𝑒𝐶𝑢𝐹𝑒𝑆2 − 𝑃𝑒𝑠𝑜 𝑑𝑒 𝐹𝑒𝑆2

𝑃𝑒𝑠𝑜 𝑑𝑒 𝑔𝑎𝑛𝑔𝑎 = 1000 − 𝑃𝑒𝑠𝑜 𝑑𝑒𝐶𝑢𝐹𝑒𝑆2 − 𝑃𝑒𝑠𝑜 𝑑𝑒 𝐹𝑒𝑆2

Hallamos el peso del 𝐶𝑢𝐹𝑒𝑆2 a partir de los 60 Kg de Cu que tiene contenido:

1 𝑘𝑚𝑜𝑙 𝐶𝑢 1 𝑘𝑚𝑜𝑙 𝐶𝑢𝐹𝑒𝑆2 184 𝑘𝑔 𝐶𝑢𝐹𝑒𝑆2

𝑃𝑒𝑠𝑜 𝑑𝑒 𝐶𝑢𝐹𝑒𝑆2 = 60 𝑘𝑔 𝐶𝑢 𝑥 𝑥 𝑥

64 𝑘𝑔 𝐶𝑢 1 𝑘𝑚𝑜𝑙 𝐶𝑢 1 𝑘𝑚𝑜𝑙 𝐶𝑢𝐹𝑒𝑆2

𝑃𝑒𝑠𝑜 𝑑𝑒 𝐶𝑢𝐹𝑒𝑆2 = 172.5 𝑘𝑔 𝐶𝑢𝐹𝑒𝑆2

Hallamos el peso del 𝐹𝑒𝑆2 a partir de la parte de los 350 kg de S en el concentrado que

contiene:

𝑆 𝑒𝑛 𝑒𝑙 𝑐𝑜𝑛𝑐𝑒𝑛𝑡𝑟𝑎𝑑𝑜 = 𝑆 𝑒𝑛 𝐹𝑒𝑆2 + 𝑆 𝑒𝑛 𝐶𝑢𝐹𝑒𝑆2

350 𝑘𝑔 = 𝑆 𝑒𝑛 𝐹𝑒𝑆2 + 𝑆 𝑒𝑛 𝐶𝑢𝐹𝑒𝑆2

Hallamos el S en 𝐶𝑢𝐹𝑒𝑆2 :

1 𝑘𝑚𝑜𝑙 𝐶𝑢𝐹𝑒𝑆2 2 𝑘𝑚𝑜𝑙 𝑆 32 𝑘𝑔 𝑆

𝑆 𝑒𝑛 𝐶𝑢𝐹𝑒𝑆2 = 172.5 𝑘𝑔 𝐶𝑢𝐹𝑒𝑆2 𝑥 𝑥 𝑥

184 𝑘𝑔 𝐶𝑢𝐹𝑒𝑆2 1 𝑘𝑚𝑜𝑙 𝐶𝑢𝐹𝑒𝑆2 1 𝑚𝑜𝑙 𝑆

= 60 𝑘𝑔

𝐸𝑛𝑡𝑜𝑛𝑐𝑒𝑠: 𝑆 𝑒𝑛 𝐹𝑒𝑆2 = 350 − 60 = 290 𝑘𝑔

Metalurgia extractiva I Página 1

Hallamos el Peso de 𝐹𝑒𝑆2 :

1 𝑚𝑜𝑙 𝑆 1 𝑚𝑜𝑙 𝐹𝑒𝑆2 120 𝑘𝑔 𝐹𝑒𝑆2

Peso de 𝐹𝑒𝑆2 = 290 𝑘𝑔 𝑆 𝑥 𝑥 𝑥

32 𝑘𝑔 𝑆 2 𝑚𝑜𝑙 𝑆 1 𝑚𝑜𝑙 𝐹𝑒𝑆2

= 543.75 𝑘𝑔 𝐹𝑒𝑆2

Por lo tanto:

𝑃𝑒𝑠𝑜 𝑑𝑒 𝑔𝑎𝑛𝑔𝑎 = 1000 𝑘𝑔 𝑐𝑜𝑛𝑐𝑒𝑛𝑡𝑟𝑎𝑑𝑜 − 172.5 𝑘𝑔 𝐶𝑢𝐹𝑒𝑆2 − 543.75 𝑘𝑔 𝐹𝑒𝑆2

= 283.75 𝑘𝑔

c) O2 teórico:

Hallamos el O2 necesario para 𝐶𝑢𝐹𝑒𝑆2 𝑦 𝐹𝑒𝑆2 :

1 𝑘𝑚𝑜𝑙 𝐶𝑢𝐹𝑒𝑆2 13 𝑘𝑚𝑜𝑙 𝑂2 32 𝑘𝑔 𝑂2

𝑂2 (𝐶𝑢𝐹𝑒𝑆2 ) = 172.5 𝑘𝑔 𝐶𝑢𝐹𝑒𝑆2 𝑥 𝑥 𝑥

184 𝑘𝑔 𝐶𝑢𝐹𝑒𝑆2 4 𝑘𝑚𝑜𝑙 𝐶𝑢𝐹𝑒𝑆2 1 𝑘𝑚𝑜𝑙𝑂2

= 97.5 𝑘𝑔

1 𝑘𝑚𝑜𝑙 𝐹𝑒𝑆2 11 𝑘𝑚𝑜𝑙 𝑂2 32 𝑘𝑔 𝑂2

𝑂2 (𝐹𝑒𝑆2 ) = 543.75 𝑘𝑔 𝐹𝑒𝑆2 𝑥 𝑥 𝑥

120 𝑘𝑔 𝐹𝑒𝑆2 4 𝑘𝑚𝑜𝑙 𝐹𝑒𝑆2 1 𝑘𝑚𝑜𝑙𝑂2

= 398.75 𝑘𝑔

1 𝑘𝑚𝑜𝑙 𝑂2 22.4 𝑚3

𝑉𝑜𝑙𝑢𝑚𝑒𝑛 𝑑𝑒 𝑂2 = (97.5 𝑘𝑔 + 398.75 𝑘𝑔) 𝑥 𝑥 = 347.375 𝑚3

32 𝑘𝑔 𝑂2 1 𝑘𝑚𝑜𝑙 𝑂2

d) V de aire total (200% de exceso)

Calculamos V del aire teórico:

347.375 𝑚3 − − − − − − − − − −21%

𝑥 − − − − − − − − − 100%

X = 1654.167 m3

𝑉 𝑎𝑖𝑟𝑒 𝑡𝑜𝑡𝑎𝑙 = 𝑉 𝑎𝑖𝑟𝑒 𝑡𝑒ó𝑟𝑖𝑐𝑜 + 𝑉 𝑎𝑖𝑟𝑒 𝑒𝑥𝑐𝑒𝑠𝑜

𝑉 𝑎𝑖𝑟𝑒 𝑡𝑜𝑡𝑎𝑙 = 1654.167 𝑚3 + 1654.167 (2)𝑚3 = 4962.501 𝑚3

e) Peso de 𝐹𝑒2 𝑂3 y Volumen de 𝑆𝑂2 total.

𝐹𝑒2 𝑂3 ( 𝐶𝑢𝐹𝑒𝑆2 )

1 𝑘𝑚𝑜𝑙 𝐶𝑢𝐹𝑒𝑆2 2 𝑘𝑚𝑜𝑙𝐹𝑒2 𝑂3 160 𝑘𝑔 𝐹𝑒2 𝑂3

= 172.5 𝑘𝑔 𝐶𝑢𝐹𝑒𝑆2 𝑥 𝑥 𝑥 = 75 𝑘𝑔

184 𝑘𝑔 𝐶𝑢𝐹𝑒𝑆2 4 𝑘𝑚𝑜𝑙 𝐶𝑢𝐹𝑒𝑆2 1 𝑘𝑚𝑜𝑙𝐹𝑒2 𝑂3

1 𝑘𝑚𝑜𝑙 𝐹𝑒𝑆2 2 𝑘𝑚𝑜𝑙𝐹𝑒2 𝑂3 160 𝑘𝑔 𝐹𝑒2 𝑂3

𝐹𝑒2 𝑂3 (𝐹𝑒𝑆2 ) = 543.75 𝑘𝑔 𝐹𝑒𝑆2 𝑥 𝑥 𝑥

120 𝑘𝑔 𝐹𝑒𝑆2 4 𝑘𝑚𝑜𝑙 𝐹𝑒𝑆2 1 𝑘𝑚𝑜𝑙𝐹𝑒2 𝑂3

= 362.5 𝑘𝑔

Metalurgia extractiva I Página 2

𝑃𝑒𝑠𝑜 𝑑𝑒𝐹𝑒2 𝑂3 = 75 𝑘𝑔 + 362.5 𝑘𝑔 = 437.5 𝑘𝑔

𝑆𝑂2 ( 𝐶𝑢𝐹𝑒𝑆2 )

1 𝑘𝑚𝑜𝑙 𝐶𝑢𝐹𝑒𝑆2 8 𝑘𝑚𝑜𝑙𝑆𝑂2 64 𝑘𝑔 𝑆𝑂2

= 172.5 𝑘𝑔 𝐶𝑢𝐹𝑒𝑆2 𝑥 𝑥 𝑥 = 120 𝑘𝑔

184 𝑘𝑔 𝐶𝑢𝐹𝑒𝑆2 4 𝑘𝑚𝑜𝑙 𝐶𝑢𝐹𝑒𝑆2 1 𝑘𝑚𝑜𝑙𝑆𝑂2

1 𝑘𝑚𝑜𝑙 𝐹𝑒𝑆2 8 𝑘𝑚𝑜𝑙𝑆𝑂2 64 𝑘𝑔 𝑆𝑂2

𝑆𝑂2 (𝐹𝑒𝑆2 ) = 543.75 𝑘𝑔 𝐹𝑒𝑆2 𝑥 𝑥 𝑥

120 𝑘𝑔 𝐹𝑒𝑆2 4 𝑘𝑚𝑜𝑙 𝐹𝑒𝑆2 1 𝑘𝑚𝑜𝑙𝑆𝑂2

= 580 𝑘𝑔

𝑃𝑒𝑠𝑜 𝑑𝑒𝑆𝑂2 = 120 𝑘𝑔 + 580 𝑘𝑔 = 700 𝑘𝑔

1 𝑘𝑚𝑜𝑙 𝑆𝑂2 22.4 𝑚3

𝑉𝑜𝑙𝑢𝑚𝑒𝑛 𝑑𝑒 𝑆𝑂2 = 700 𝑘𝑔𝑆𝑂2 𝑥 𝑥 = 245 𝑚3

64 𝑘𝑔 𝑆𝑂2 1 𝑘𝑚𝑜𝑙 𝑆𝑂2

2. Un mineral de pirita (FeS2) es tostado a óxido férrico y anhídrido sulfuroso. Los gases del

tostador contienen 6.3% mol de SO2 y el resto es N2 y O2. Calcular para una TM de pirita:

a) Los m3 de aire teórico necesario.

b) Los m3 de aire total alimentado.

c) El porcentaje de exceso de aire.

d) La composición del gas de tostación en %mol.

e) El volumen del gas de tostación a 500°C.

Desarrollo

a) Volumen de 𝑂2 :

Reacción:

4𝐹𝑒𝑆2 + 11𝑂2 ↔ 2𝐹𝑒2 𝑂3 + 8𝑆𝑂2

Una TM = 1000 kg de Pirita

1 𝑘𝑚𝑜𝑙 𝐹𝑒𝑆2 11 𝑘𝑚𝑜𝑙 𝑂2 32 𝑘𝑔 𝑂2

𝑂2 (𝐹𝑒𝑆2 ) = 1000𝑘𝑔 𝐹𝑒𝑆2 𝑥 𝑥 𝑥

120 𝑘𝑔 𝐹𝑒𝑆2 4 𝑘𝑚𝑜𝑙 𝐹𝑒𝑆2 1 𝑘𝑚𝑜𝑙 𝑂2

= 733.33 𝑘𝑔

1 𝑘𝑚𝑜𝑙 𝑂2 22.43 𝑚3

𝑉𝑜𝑙𝑢𝑚𝑒𝑛 𝑑𝑒 𝑂2 = 733.33 𝑘𝑔𝑂2 𝑥 𝑥 = 514.02 𝑚3 𝑂2

32 𝑘𝑔 𝑂2 1 𝑘𝑚𝑜𝑙 𝑂2

Volumen de aire teórico total:

514.02 𝑚3 − − − − − − − − − −21 %

𝑥 − − − − − − − − − − − − 100%

X= 2447.71 m3 de aire

b) 𝑉 𝑔𝑎𝑠𝑒𝑠 = 𝑉 𝑆𝑂2 + 𝑉 𝑁2 + 𝑉𝑂2 𝑒𝑥𝑐𝑒𝑠𝑜

1 𝑘𝑚𝑜𝑙 𝐹𝑒𝑆2 8 𝑘𝑚𝑜𝑙 𝑆𝑂2

𝑆𝑂2 = 1000𝑘𝑔 𝐹𝑒𝑆2 𝑥 𝑥 = 16.667 𝑚𝑜𝑙𝑒𝑠

120 𝑘𝑔 𝐹𝑒𝑆2 4 𝑘𝑚𝑜𝑙 𝐹𝑒𝑆2

Metalurgia extractiva I Página 3

16.667 𝑚𝑜𝑙𝑒𝑠 − − − − − − − − − 6.3%

𝑥 − − − − − − − − − −100%

X=264.556 moles de gas

Moles de N2 total y O2 exceso:

22.4 𝑚3

𝑁2 + 𝑂2,𝑒𝑥𝑐𝑒𝑠𝑜 = 264.556 𝑚𝑜𝑙 𝑥 93.7% = 247.889 𝑚𝑜𝑙𝑒𝑠 𝑥

1 𝑘𝑚𝑜𝑙

= 5552.713 𝑚3

𝑁2,𝑡𝑒ó𝑟𝑖𝑐𝑜 + 𝑁2,𝑒𝑥𝑐𝑒𝑠𝑜 + 𝑂2,𝑒𝑥𝑐𝑒𝑠𝑜 = 5552.713 𝑚3

2447.71 𝑚3 𝑥 0.79 + 𝐴𝑖𝑟𝑒 𝑒𝑥𝑐𝑒𝑠𝑜 = 5552.713 𝑚3

𝐴𝑖𝑟𝑒 𝑒𝑥𝑐𝑒𝑠𝑜 = 3619.022 𝑚3

𝐴𝑖𝑟𝑒 𝑡𝑜𝑡𝑎𝑙 = 𝐴𝑖𝑟𝑒 𝑒𝑥𝑐𝑒𝑠𝑜 + 𝐴𝑖𝑟𝑒 𝑡𝑒ó𝑟𝑖𝑐𝑜 = 3619.022 𝑚3 + 2447.71 𝑚3

= 6066.732 𝑚3

c)

𝑉 𝑒𝑥𝑐𝑒𝑠𝑜 𝑎𝑖𝑟𝑒 3619.022 𝑚3

𝑉 𝑒𝑥𝑐𝑒𝑠𝑜 𝑎𝑖𝑟𝑒 = = 𝑥100 = 147.85%

𝑉 𝑎𝑖𝑟𝑒 𝑡𝑒ó𝑟𝑖𝑐𝑜 2447.71 𝑚3

d)

Composición del gas

Compuesto Volumen Moles % mol

𝑆𝑂2 373.341 16.667 6.3

N2 4792.718 213.961 80.9

O2 exceso 759.987 33.928 12.8

5926.054 264.556 100

e) V del gas a 500 °C

𝑃 𝑥 𝑉 = 𝑛. 𝑅. 𝑇

𝑎𝑡𝑚. 𝑚3

1 𝑎𝑡𝑚 𝑥 𝑉 = 264.556 𝐾𝑚𝑜𝑙 𝑥 0.082 𝑥 773°𝐾

𝑘𝑚𝑜𝑙. °𝐾

𝑉 = 16769.15 𝑚3

3. Un concentrado de zinc por flotación, escencialmente ZnS y ganga silicosa, contiene 60% de Zn

y el resto es S y SiO2. Este concentrado es tostado a ZnO y los gases del tostador contienen 6%

mol de SO2, 1% mol de SO3 y el resto es notrógeno y oxígeno. Calcular para una TM de

concentrado:

a) El volumen de gases del tostador en Nm3.

b) El volumen teórico de aire usado Nm3.

c) El volumen total de aire alimentado en Nm3.

d) El porcentaje de exceso de aire.

e) El peso de calcina producida.

Metalurgia extractiva I Página 4

Desarrollo

a) V de gases del tostador: (1 TM = 1000 kg de concentrado)

7𝑍𝑛𝑆 + 11𝑂2 ↔ 7𝑍𝑛𝑂 + 6𝑆𝑂2 + 𝑆𝑂3

1 𝑘𝑚𝑜𝑙 𝑍𝑛 1 𝑘𝑚𝑜𝑙 𝑍𝑛𝑆 97 𝑘𝑔 𝑍𝑛𝑆

𝑃𝑒𝑠𝑜 𝑑𝑒 𝑍𝑛𝑆 = 600 𝑘𝑔 𝑍𝑛 𝑥 𝑥 𝑥 = 895.39 𝑘𝑔

65 𝑘𝑔 𝑍𝑛 1 𝑘𝑚𝑜𝑙 𝑍𝑛 1 𝑘𝑚𝑜𝑙 𝑍𝑛𝑆

1 𝑘𝑚𝑜𝑙 𝑍𝑛𝑆 11 𝑘𝑚𝑜𝑙 𝑂2 32 𝑘𝑔 𝑂2

𝑃𝑒𝑠𝑜 𝑑𝑒 𝑂2 = 895.39 𝑘𝑔 𝑍𝑛𝑆 𝑥 𝑥 𝑥 = 464.179 𝑘𝑔

97 𝑘𝑔 𝑍𝑛𝑆 7 𝑘𝑚𝑜𝑙𝑍𝑛𝑆 1 𝑘𝑚𝑜𝑙 𝑂2

1 𝑘𝑚𝑜𝑙 𝑍𝑛𝑆 6 𝑘𝑚𝑜𝑙 𝑆𝑂2 64 𝑘𝑔 𝑆𝑂2

𝑃𝑒𝑠𝑜 𝑆𝑂2 = 895.39 𝑘𝑔 𝑍𝑛𝑆 𝑥 𝑥 𝑥 = 506.377 𝑘𝑔

97 𝑘𝑔 𝑍𝑛𝑆 7 𝑘𝑚𝑜𝑙𝑍𝑛𝑆 1 𝑘𝑚𝑜𝑙 𝑆𝑂2

1 𝑘𝑚𝑜𝑙 𝑍𝑛𝑆 1 𝑘𝑚𝑜𝑙 𝑆𝑂3 80 𝑘𝑔 𝑆𝑂3

𝑃𝑒𝑠𝑜𝑆𝑂3 = 895.39 𝑘𝑔 𝑍𝑛𝑆 𝑥 𝑥 𝑥 = 105.495 𝑘𝑔

97 𝑘𝑔 𝑍𝑛𝑆 7 𝑘𝑚𝑜𝑙𝑍𝑛𝑆 1 𝑘𝑚𝑜𝑙 𝑆𝑂3

1 𝑘𝑚𝑜𝑙 𝑆𝑂3 22.4 𝑚3

𝑉 𝑑𝑒 𝑆𝑂3 = 105.495 𝑘𝑔 𝑆𝑂3 𝑥 𝑥 = 29.5386 𝑚3 𝑆𝑂3

80 𝑘𝑔 𝑆𝑂3 1 𝑘𝑚𝑜𝑙 𝑆𝑂3

29.5386 𝑚3 𝑆𝑂3 − − − − − − − 1%

𝑥 − − − − − − − − − − − −100%

X=2953.86 m3 de gases

b) Volumen teórico de aire usado

1 𝑘𝑚𝑜𝑙 𝑂2 22.4 𝑚3

𝑉 𝑑𝑒 𝑂2 = 464.179 𝑘𝑔 𝑂2 𝑥 𝑥 = 324.925 𝑚3 𝑂2

32 𝑘𝑔 𝑂2 1 𝑘𝑚𝑜𝑙 𝑂2

324.925 𝑚3 𝑂2 − − − − − − − − − 21%

𝑥 − − − − − − − − − − − 100%

X= 1547.262 m3 de Aire usado

c) Volumen total de aire alimentado

𝑉𝑔𝑎𝑠𝑒𝑠 = 𝑉𝑂2 𝑒𝑥𝑐𝑒𝑠𝑜 + 𝑉𝑆𝑂2 + 𝑉𝑆𝑂3 + 𝑉𝑁2 𝑡𝑜𝑡𝑎𝑙

22.4 22.4

2953.86 𝑚3 = 506.377 𝑥 + 105.495 𝑥 + (𝑉𝑂2 𝑒𝑥𝑐 + 𝑉𝑁2 𝑒𝑥𝑐)

64 80

+ 𝑉𝑁2 𝑡𝑒ó𝑟𝑖𝑐𝑜

2747.089 𝑚3 = 𝐴𝑖𝑟𝑒 𝑒𝑥𝑐𝑒𝑠𝑜 + 1547.262 𝑥 0.79

𝑉 𝐴𝑖𝑟𝑒 𝑒𝑥𝑐𝑒𝑠𝑜 = 1524.752 𝑚3

Metalurgia extractiva I Página 5

d) % Exceso de aire

1524.752

% 𝑒𝑥𝑐𝑒𝑠𝑜 𝑑𝑒 𝑎𝑖𝑟𝑒 = 𝑥100 = 98.545%

1547.262

e) Peso de calcina producida (ZnO)

1 𝑘𝑚𝑜𝑙 𝑍𝑛𝑆 7 𝑘𝑚𝑜𝑙 𝑍𝑛𝑂 81 𝑘𝑔 𝑍𝑛𝑂

𝑃𝑒𝑠𝑜 𝑑𝑒 𝑍𝑛𝑂 = 895.39 𝑘𝑔 𝑍𝑛𝑆 𝑥 𝑥 𝑥 = 747.697 𝑘𝑔

97 𝑘𝑔 𝑍𝑛𝑆 7 𝑘𝑚𝑜𝑙 𝑍𝑛𝑆 1 𝑘𝑚𝑜𝑙 𝑍𝑛𝑂

4. A la temperatura de 1100°K la atmósfera gaseosa en un horno de calcinación contiene CO2 con

una presión parcial de 0.4 atm. Determinar si en esas condiciones la piedra caliza se puede

descomponer y a qué temperatura:

𝐶𝑎𝐶𝑂3 → 𝐶𝑎𝑂 + 𝐶𝑂2

∆𝐺𝑇𝑂 = 168406 − 143.93𝑇 𝐽/𝑚𝑜𝑙

∆𝐺𝑇 = ∆𝐺𝑇𝑂 + 𝑅𝑇𝑙𝑛(𝑃𝐶𝑂2 )

Desarrollo

Isoterma de Van’t Hoff:

∆𝐺𝑇 = ∆𝐺𝑇𝑂 + 𝑅𝑇𝑙𝑛(𝑃′𝐶𝑂2 )

a) T = 1100°K;

∆𝐺𝑇𝑂 = 168406 − 143.93 𝑥 1100

𝐽

∆𝐺𝑇𝑂 = 10 083

𝑚𝑜𝑙

∆𝐺𝑇 = 10 083 + (8.314) 𝑥 1100 𝑥 𝑙𝑛(0.4)

𝐽

∆𝐺𝑇 = 1703.155 > 0 → 𝑁𝑂 𝑆𝐸 𝐷𝐸𝑆𝐶𝑂𝑀𝑃𝑂𝑁𝐸

𝑚𝑜𝑙

b) La descomposición se dará cuando:

0 = ∆𝐺𝑇𝑂 + 𝑅𝑇𝑙𝑛(𝑃𝐶𝑂2 )

−10 083 = 8.314 𝑥 𝑇 𝑥 𝑙𝑛(0.4)

𝑇 = 1111.24°𝐶

Metalurgia extractiva I Página 6

5.

Dado el diagrama de Kellog del sistema Pb - S –O a 1100 °K y los siguientes equilibrios:

2𝑃𝑏 + 𝑂2 = 2𝑃𝑏𝑂 ∆𝐺°1100°𝐾 = −209768 𝐽

𝑃𝑏𝑆 + 3⁄2 𝑂2 = 𝑃𝑏𝑂 + 𝑆𝑂2 ∆𝐺°1100°𝐾 = −318422 𝐽

2𝑃𝑏𝑆𝑂4 = 𝑃𝑏𝑂. 𝑃𝑏𝑆𝑂4 + 1⁄2 𝑂2 + 𝑆𝑂2 ∆𝐺°1100°𝐾 = −92875,76 𝐽

Determinar:

a) En una tostación a 1100°K con 12% de SO2 y 4% de O2 n los gases del tostador y a una

atmósfera de presión total ¿Es el PbSO4 la fase sólida estable?

∆𝐺𝑇 = ∆𝐺°𝑇 + 𝑅𝑇 𝑙𝑛𝐾

0 = ∆𝐺° 𝑇 + 2,303 𝑅𝑇𝑙𝑜𝑔 𝐾𝑒

𝐾´

∆𝐺𝑇 = 2,303 𝑅𝑇 log ( )

𝐾𝑒

𝐾´ = 𝐾𝑒, ∆𝐺𝑇 = 0 ↔ 𝐸𝑄𝑈𝐼𝐿𝐼𝐵𝑅𝐼𝑂

𝐾´ < 𝐾𝑒, ∆𝐺𝑇 < 0 → 𝐸𝑙 𝑃𝑏𝑂. 𝑃𝑏𝑆𝑂4 𝑠𝑒𝑟í𝑎 𝑙𝑎 𝑓𝑎𝑠𝑒 𝑒𝑠𝑡𝑎𝑏𝑙𝑒

𝐾´ > 𝐾𝑒, ∆𝐺𝑇 > 0 ← 𝐸𝑙 𝑃𝑏𝑆𝑂4 𝑠𝑒𝑟í𝑎 𝑙𝑎 𝑓𝑎𝑠𝑒 𝑒𝑠𝑡𝑎𝑏𝑙𝑒

Cálculo “Ke”

− ∆𝐺°1100°𝑘 −(92 875,76 𝐽/𝑚𝑜𝑙)

log 𝐾𝑒 = =

2,303 𝑅𝑇 2,303 (8,314 𝐽. 𝑚𝑜𝑙)(1100°𝐾)

log 𝐾𝑒 = −4,41

𝐾𝑒 = 3,89 𝑥 10−5

Cáculo de K´

𝑎𝑝

En el caso: 𝐾𝑒 = 𝑎𝑟

Pero:

1

𝑎´𝑝 (𝑎𝑃𝑏𝑂.𝑃𝑏𝑆𝑂4 )(𝑃´𝑂2 )2 (𝑃´𝑆𝑂2 )

𝐾′ = = = (0,04)0,5 (0,12) = 0,024

𝑎´𝑟 (𝑎𝑃𝑏𝑆𝑂4 )2

Metalurgia extractiva I Página 7

Si:

𝑃´𝑂2 = 𝑋𝑂2 . 𝜋 = 4% (1𝑎𝑡𝑚) = 0,04 𝑎𝑡𝑚

𝑃´𝑆𝑂2 = 𝑋𝑆𝑂2 . 𝜋 = 12% (1𝑎𝑡𝑚) = 0,12 𝑎𝑡𝑚

𝐾´ > 𝐾𝑒

0,024 > 3,89 𝑥 10−5 , 𝐺𝑇 > 0 (𝐹𝑎𝑠𝑒 𝑒𝑠𝑡𝑎𝑏𝑙𝑒 𝑃𝑏𝑆𝑂4 )

b) Con 1% de O2 en el gas ¿Qué presión parcial de SO2 es necesaria para formar el

PBO.PbSO4?

𝐾´ < 𝐾𝑒 , ∆𝐺 < 0 → 𝐹𝑜𝑟𝑚𝑎𝑟 PBO. PbSO4

1

(𝑃´𝑂2 )2 (𝑃´𝑆𝑂2 ) < 3,89 𝑥 10−5

1

(0,01)2 (𝑃´𝑆𝑂2 ) < 3,89 𝑥 10−5

𝑃´𝑆𝑂2 < 3,89 𝑥 10−5

c) Calcular la presión máxima de SO2 a la cual el Pb y PbO pueden coexistir a 1100°K bajo

condiciones de equilibrio.

− ∆𝐺°𝑇

log 𝐾𝑒 =

2,303 𝑅𝑇

*)

2𝑃𝑏 + 𝑂2 = 2𝑃𝑏𝑂

𝑎2 𝑃𝑏𝑂 − ∆𝐺°𝑇

log 2

=

𝑎 𝑃𝑏 . 𝑃𝑂2 2,303 𝑅𝑇

1 − (−209768 𝐽/𝑚𝑜𝑙)

log ( )=

𝑃𝑂2 𝐽

2,303 ( 8,314 ) (1100°𝐾)

𝑚𝑜𝑙

log 1 − log 𝑃𝑂2 = 9,95

log 𝑃𝑂2 = 9,95 (𝟏)

Metalurgia extractiva I Página 8

*)

𝑃𝑏𝑆 + 3⁄2 𝑂2 = 𝑃𝑏𝑂 + 𝑆𝑂2

(𝑎𝑃𝑏𝑂 )(𝑃𝑆𝑂2 ) − (−318 422 𝐽/𝑚𝑜𝑙)

log =

(𝑎𝑃𝑏𝑆 )(𝑃𝑂2 ) 2,303 (8,314 𝐽 / 𝑚𝑜𝑙°𝐾)(1100°𝐾)

3

log 𝑃𝑆𝑂2 − log 𝑃𝑂2 = 15,12 (𝟐)

2

𝐷𝑒 𝑙𝑎 𝑒𝑐𝑢𝑎𝑐𝑖ó𝑛 (𝟏) 𝑦 (𝟐)

3

log 𝑃𝑆𝑂2 = 15,12 − (9,95)

2

log 𝑃𝑆𝑂2 = 0,195

𝑃𝑆𝑂2 = 1,57 𝑎𝑡𝑚

6. El análisis de una mata de cobre es de 30% Cu. Calcular el % de Fe y el % de S para cada una de

las suposiciones estequiométricas siguientes:

(Por comodidad se tomara de base 100g de mata)

Desarrollo

a) La mata es una mezcla de Cu2S y FeS.

160𝑔 𝐶𝑢2 𝑆

Hay 30g de Cu; 30𝑔 𝐶𝑢 × = 37.5𝑔 𝐶𝑢2 𝑆

128𝑔 𝐶𝑢

𝑚𝑎𝑠𝑎 𝑑𝑒 𝐹𝑒𝑆 = 𝑚𝑎𝑠𝑎 𝑑𝑒 𝑚𝑎𝑡𝑎 − 𝑚𝑎𝑠𝑎 𝑑𝑒 𝐶𝑢2 𝑆

𝑚𝑎𝑠𝑎 𝑑𝑒 𝐹𝑒𝑆 = 100 − 37.5

𝑚𝑎𝑠𝑎 𝑑𝑒 𝐹𝑒𝑆 = 62.5𝑔

56𝑔 𝐹𝑒

Con 62.5g de FeS; 62.5𝑔 𝐹𝑒𝑆 × = 39.7727𝑔 𝐹𝑒

88𝑔 𝐹𝑒𝑆

Masa de S:

𝑚𝑎𝑠𝑎 𝑑𝑒 𝑆 = 𝑚𝑎𝑠𝑎 𝑑𝑒 𝐶𝑢2 𝑆 − 𝑚𝑎𝑠𝑎 𝑑𝑒 𝐶𝑢 + 𝑚𝑎𝑠𝑎 𝑑𝑒 𝐹𝑒𝑆 − 𝑚𝑎𝑠𝑎 𝑑𝑒 𝐹𝑒

𝑚𝑎𝑠𝑎 𝑑𝑒 𝑆 = 37.5 − 30 + 62.5 − 39.7727

𝑚𝑎𝑠𝑎 𝑑𝑒 𝑆 = 30.2273

%𝐹𝑒 = 39.7727%

%𝑆 = 30.2273%

Metalurgia extractiva I Página 9

b) La mata es una mezcla de 95% de Cu2S y FeS; el resto es sílice y otros compuestos que

no tienen Cu, Fe ó S.

160𝑔 𝐶𝑢2 𝑆

Hay 30 g de Cu; 30𝑔 𝐶𝑢 × 128𝑔 𝐶𝑢

= 37.5𝑔 𝐶𝑢2 𝑆

95g son de Cu2S y FeS, entonces; 95 − 37.5 = 57.5𝑔 𝐹𝑒𝑆

56𝑔 𝐹𝑒

57.5𝑔 𝐹𝑒𝑆 × = 36.59𝑔 𝐹𝑒

88𝑔 𝐹𝑒𝑆

Masa de S:

𝑚𝑎𝑠𝑎 𝑑𝑒 𝑆 = 𝑚𝑎𝑠𝑎 𝑑𝑒 𝐶𝑢2 𝑆 − 𝑚𝑎𝑠𝑎 𝑑𝑒 𝐶𝑢 + 𝑚𝑎𝑠𝑎 𝑑𝑒 𝐹𝑒𝑆 − 𝑚𝑎𝑠𝑎 𝑑𝑒 𝐹𝑒

𝑚𝑎𝑠𝑎 𝑑𝑒 𝑆 = 37.5 − 30 + 57.5 − 36.59

𝑚𝑎𝑠𝑎 𝑑𝑒 𝑆 = 28.41

%𝐹𝑒 = 36.59%

%𝑆 = 28.41%

c) La mata es 10% de Fe3O4, 85% de Cu2S y FeS; los compuestos del restante no contienen

Cu, Fe ó S.

160𝑔 𝐶𝑢2 𝑆

Hay 30g de Cu; 30𝑔 𝐶𝑢 × 128𝑔 𝐶𝑢

= 37.5𝑔 𝐶𝑢2 𝑆

85g son de Cu2S y FeS, entonces; 85 − 37.5 = 47.5𝑔 𝐹𝑒𝑆

56𝑔 𝐹𝑒

47.5𝑔 𝐹𝑒𝑆 × = 30.22727𝑔 𝐹𝑒

88𝑔 𝐹𝑒𝑆

Masa de Fe retenida en los 10% de Fe3O4 (10 gramos del compuesto)

168𝑔 𝐹𝑒

10𝑔 𝑑𝑒𝐹𝑒3 𝑂4 × = 7.2414𝑔 𝐹𝑒

232𝑔 𝐹𝑒3 𝑂4

𝑀𝑎𝑠𝑎 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒 𝐹𝑒 = 7.2414 + 30.22727

𝑀𝑎𝑠𝑎 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒 𝐹𝑒 = 37.46867 𝑔

Masa de S:

𝑚𝑎𝑠𝑎 𝑑𝑒 𝑆 = 𝑚𝑎𝑠𝑎 𝑑𝑒 𝐶𝑢2 𝑆 − 𝑚𝑎𝑠𝑎 𝑑𝑒 𝐶𝑢 + 𝑚𝑎𝑠𝑎 𝑑𝑒 𝐹𝑒𝑆 − 𝑚𝑎𝑠𝑎 𝑑𝑒 𝐹𝑒

𝑚𝑎𝑠𝑎 𝑑𝑒 𝑆 = 37.5 − 30 + 47.5 − 30.22727

𝑚𝑎𝑠𝑎 𝑑𝑒 𝑆 = 24.77273𝑔

%𝐹𝑒 = 37.46867%

%𝑆 = 24.77273%

Metalurgia extractiva I Página 10

7. 1000 kg de un mineral de cobre (compuesto de Cu2S, FeS2 y SiO2) que analiza 10% de Cu y 34%

de Fe; es fundido en un horno de reverbero usando CaCO3 puro como fundente. La escoria

debe contener 45% de FeO, 35% de SiO2 y 20% de CaO. Calcular:

a) El peso de escoria producida

b) El peso de caliza necesaria

c) El peso y grado de la mata

d) El volumen teórico de aire usado

e) Prepare un cuadro resumen de balance metalúrgico del horno.

Desarrollo

a) peso de escoria producida

Base= 100Kg

balance parcial de SiO2

mineral

SiO2 en el mineral = SiO2 en la escoria Cu2S 125 10% Cu 100

FeS 728.57 34%Fe 340

146.43=0.35 E SiO2 146.43 SiO2 146.43

E= 418.37

b) el peso de caliza necesaria

balance parcial de CaO

CaO en el fundente = CaO en la escoria

CaO en el fundente = 0.20E

CaO en el fundente = 0.20*(418.37) =83.674

100𝑘𝑔 𝐶𝑎𝐶𝑂3

83.674kgCaO

56𝐾𝑔 𝐶𝑎𝑂

Peso de CaCO3= 147.42 kg.

c) el peso y el grado de mata

balance parcial de Fe

Fe en el FeS2= Fe como FeS + Fe como FeO

56 𝑘𝑔𝐹𝑒 56𝑘𝑔𝐹𝑒

728.57kg FeS2*120𝐾𝑔𝐹𝑒𝑠2= Fe como FeS + 88.266*72𝐾𝑔 𝐹𝑒𝑜

Fe como FeS= 193.57

mata

FeS= 193.57kg Fe (88kg FeS/ 56kg Fe)

FeS= 304.18 Kg Cu2S 125 Cu 100

FeS 304.18 Fe 193.57

429.18 S 135.61

100

%Cu=429.18 ∗ 100 = 23.3%

Metalurgia extractiva I Página 11

d) el volumen teórico del aire usado

O2 ( teorico) = O2 en SO2 + O2 en FeO

16𝑘𝑔𝑂

O2 en FeO = 188kg FeO*72𝐾𝑔 𝐹𝑒𝑂

O2 en FeO= 41.84Kg

S en concentrado = S en mata + S en escoria

413.57kg = 135.5 + S en escoria

S en escoria = 277.97 kg

64𝑘𝑔 𝑆𝑂2

Peso de SO2 = 277.97kgS* 32𝐾𝑔 𝑆

Peso SO2= 555.94Kg

2∗16 𝑘𝑔 𝑂

O2 en SO2 = 555.94kg SO2*64𝐾𝑔 𝑆𝑂2

O2 en SO2= 277.97 Kg

O2 ( teorico) = 277.97 + 41.84

1𝑘𝑚𝑜𝑙 22.4 𝑚3

O2 ( teorico) = 319.81 kg* ∗ = 223.66 𝑚3 𝑑𝑒 𝑂2

32𝑘𝑔 𝑂2 𝑘𝑚𝑜𝑙

223.66 / 0.21 = 1065.05m3

e) cuadro resumen

ENTRADA PESO MOLES SALIDA PESO MOLES

mineral mata

Cu2S 125kg 0.7813 Cu2S 125kg 0.7813

FeS2 728.57kg 6.0714 FeS 304.2kg 3.4566

SiO2 146.43kg 2.4405

escoria

fundente FeO 188.3kg 2.6148

CaCO3 149.41kg 1.4942 SiO2 146.4kg 2.4405

CaO 83.67kg 1.4992

aire

O2 319.81kg 9.9936 gases

N2 1052.67kg 37.5951 SO2 555.94kg 8.6862

N2 1052.67kg 37.5951

CO2 65.71kg 1.4942

TOTAL 2521.89kg 58.3761 TOTAL 2521.89kg 58.5629

Metalurgia extractiva I Página 12

8. Se tuesta ZnS con un exceso de aire de 50% por arriba del que se necesita para la reacción:

𝑍𝑛𝑆 + 1.5𝑂2 → 𝑍𝑛𝑂 + 𝑆𝑂2

a) Calcule la composición del gas de tostación en % volumen.

b) Prepare un balance de calor para el proceso (base 1 kg. De ZnS) si se introducen los

reactivos a 25°C y los productos se extraen a 900°C.

c) La tostación se efectúa en un horno cilíndrico de cama fluidizada con dimensiones:

diámetro interno 2m, altura interna 5m. La superficie cilíndrica y los extremos están

recubierto de ladrillo refractario de 0.25 m de espesor y conductividad térmica media

k = 1.5 W/m.°K. La temperatura interior del revestimiento es 900°C y la exterior,

100°C. La rapidez de alimentación de ZnS es 5000 Kg/hr. Calcule el exceso de calor

disponible en el horno para la producción de vapor en Kj/hr.

Desarrollo

a)

BASE DE CÁLCULO: 1000 Kg. ZnS

1Kmol ZnS * 1000 KgZnS = 10.309 Kmol ZnS

97Kg ZnS

o Por balances estequiométricos, se pueden realizar los siguientes cálculos:

10.309 ZnS(s) + 15.464 O2(g) = 10.309 ZnO(s) + 10.309 SO2(g)

O2 teórico = 15.464 Kmol O2

% Exceso O2 = (Exceso de O2/O2 teórico)*100

50 = (Exceso de O2/15.464 Kmol O2)*100

Exceso O2 = 7.732 Kmol O2

o N2 teórico = 15.464 Kmol O2 * (3.762 Kmol N2/Kmol O2)

N2 teórico = 58.176 Kmol N2

o N2 exceso = 7.732 Kmol O2 * (3.762 Kmol N2/Kmol O2)

N2 exceso = 29.088 Kmol N2

Balance parcial de aire:

Kmoles O2 N2 Aire

Teórico 15.464 58.176 73.640

Exceso 7.732 29.088 36.820

Total 23.196 87.264 110.460

Metalurgia extractiva I Página 13

Por lo tanto, la composición del gas es la siguiente:

Moles Gas = Moles de SO2 + Moles de N2 (total) + Moles O2(exceso)

Moles Gas= 10.309 + 87.264 + 7.732 = 105.305 moles

% SO2 = 10.309/105.305 = 9.79%

%N2 (total) = 87.264/105.305 = 82.87%

%O2 (exceso) = 7.732/105.305 = 7.34%

b)

Balance de energía:

ENTRADA Kmoles KJ SALIDA Kmoles KJ

1. Conc. de 1. Calcina de Zn

Zinc: 10.309 0 ZnO 10.309 452 209.539

ZnS

2. Gases:

2. Aire: 23.196 0 O2 7.732 220 261.937

O2 87.264 0 N2 87.264 2 367 844.192

N2 SO2 10.309 455 312.001

3. Pérdidas: 597 153.932

4,557,608.900 4. Exceso de

1. Calor de Calor: 464 827.296

Oxidación:

TOTAL: 4 557 608.900 TOTAL: 4 557 608.900

BASE DE CÁLCULO:

𝐓𝐬

𝐓𝐞

𝐐 = ∑(𝐦 ∫ 𝐂𝐩. 𝐝𝐓)𝐬𝐚𝐥𝐢𝐝𝐚 − ∑(𝐦 ∫ 𝐂𝐩. 𝐝𝐓)𝐞𝐧𝐭𝐫𝐚𝐝𝐚 + ∑ ∆𝐇°𝐑 ,𝟐𝟗𝟖°𝐊 +𝐏

𝟐𝟗𝟖

𝟐𝟗𝟖

𝐓𝐞

CÁLCULO DE: ∑(𝐦 ∫𝟐𝟗𝟖 𝐂𝐩. 𝐝𝐓)𝐞𝐧𝐭𝐫𝐚𝐝𝐚

𝑇 298 298

o Σ(m∫298

𝑒

𝑐𝑝. 𝑑𝑡)e = (m∫298 𝑐𝑝. 𝑑𝑡)conc. + (m∫298 𝑐𝑝. 𝑑𝑡)aire

𝟐𝟗𝟖

o (𝒎 ∫𝟐𝟗𝟖 𝑪𝒑. 𝒅𝑻)𝒄𝒐𝒏𝒄𝒆𝒏𝒕𝒓𝒂𝒅𝒐 𝒚 𝒂𝒊𝒓𝒆 = 𝟎 (Debido a que su temperatura de salida

es 298°K

Metalurgia extractiva I Página 14

CÁLCULO DE: 𝛴𝛥𝐻𝑅,298°𝐾

o ΣΔHR,298 = ΣH298,PROD – ΣH298,REACT

ΣΔHR,298 = 10.309*(-350.5*103) + 10.309*(-296.8*103) – 10.309*(-205.2*103) – 15.464*(0)

ΣΔHR,298 = - 4,557,608.900 KJ

𝐓𝐞

CÁLCULO DE: ∑(𝐦 ∫𝟐𝟗𝟖 𝐂𝐩. 𝐝𝐓)𝐒𝐀𝐋𝐈𝐃𝐀

𝑇 1173 1173

Σ(m∫298

𝑠

𝑐𝑝. 𝑑𝑡)S = (m∫298 𝑐𝑝. 𝑑𝑡)calcina + (m∫298 𝑐𝑝. 𝑑𝑡)gases

𝟏𝟏𝟕𝟑 𝟏𝟏𝟕𝟑

(m∫𝟐𝟗𝟖 𝒄𝒑. 𝒅𝒕)calcina = (m∫𝟐𝟗𝟖 𝒄𝒑. 𝒅𝒕)ZnO

1173 1173

(m∫298 𝑐𝑝. 𝑑𝑡 )calcina = (10.309) x ∫298 (48.99 + 5.1 ∗ 10−3 𝑇 − 9.12 ∗ 105 𝑇 −2 )𝑑𝑇

1173

(m∫298 𝑐𝑝. 𝑑𝑡 )calcina = 452,209.539 KJ

𝟏𝟏𝟕𝟑 𝟏𝟏𝟕𝟑 𝟏𝟏𝟕𝟑 𝟏𝟏𝟕𝟑

(m∫𝟐𝟗𝟖 𝒄𝒑. 𝒅𝒕)gases = (m∫𝟐𝟗𝟖 𝒄𝒑. 𝒅𝒕)𝑶𝟐 + (m∫𝟐𝟗𝟖 𝒄𝒑. 𝒅𝒕)𝑵𝟐 + (m∫𝟐𝟗𝟖 𝒄𝒑. 𝒅𝒕)𝑺𝑶𝟐

1173 1173

(m∫298 𝑐𝑝. 𝑑𝑡)𝑂2 = 7.732 x ∫298 (29.96 + 4.18 ∗ 10−3 𝑇 − 1.67 ∗ 105 𝑇 −2 )𝑑𝑡

1173

(m∫298 𝑐𝑝. 𝑑𝑡)𝑂2 = 220 261.937 KJ

1173 1173

(m∫298 𝑐𝑝. 𝑑𝑡)𝑁2 = 87.264 x ∫298 (27.87 + 4.27 ∗ 10−3 𝑇)𝑑𝑡

1173

(m∫298 𝑐𝑝. 𝑑𝑡)𝑁2 = 2 367 844.192 KJ

1173 1173

(m∫298 𝑐𝑝. 𝑑𝑡)𝑆𝑂2 = 10.309*∫298 (49.96 + 4.77 ∗ 10−3 𝑇 − 10.46 ∗ 105 𝑇 −2 )𝑑𝑡

1173

(m∫298 𝑐𝑝. 𝑑𝑡)𝑆𝑂2 =455,312.001 KJ

𝐞 𝐓

∑(𝐦 ∫𝟐𝟗𝟖 𝐂𝐩. 𝐝𝐓)𝐒𝐀𝐋𝐈𝐃𝐀 = 𝟑 𝟒𝟗𝟓 𝟔𝟐𝟕. 𝟔𝟔𝟗 𝑲𝑱.

CÁLCULO DE: PERDIDAS

𝛥𝑇

o 𝑃 = −𝐾 𝑥 𝐴 𝑥 𝛥𝑆

𝑊 (100−900)º𝐾

o 𝑃 = − (1.5 º𝐾) 𝑥 (11𝜋 𝑚2) 𝑥

𝑚 (0.25 𝑚)

𝐽

o 𝑃 = 52,800𝜋 𝑥 (3600 . ℎ) 𝑥 (1ℎ)

𝑊

o P = 597,153.932 KJ

Metalurgia extractiva I Página 15

CÁLCULO DE: CALOR (Q):

𝐓𝐬

𝐓𝐞

𝐐 = ∑(𝐦 ∫ 𝐂𝐩. 𝐝𝐓)𝐬𝐚𝐥𝐢𝐝𝐚 − ∑(𝐦 ∫ 𝐂𝐩. 𝐝𝐓)𝐞𝐧𝐭𝐫𝐚𝐝𝐚 + ∑ ∆𝐇°𝐑 ,𝟐𝟗𝟖°𝐊 +𝐏

𝟐𝟗𝟖

𝟐𝟗𝟖

o Q = 3 495 627.669 – 4 557 608.900

o Q = -464 827. 296 … (EXCESO DE CALOR)

9. Un concentrado de cobre contiene 20% de Cu y 40 % de S. los minerales de mena son CuFeS2 y

FeS2, la ganga restante es SiO2.

a) Calcule el número de moles de Fe, Cu, S y SiO2 en 1 kg de concentrado.

b) El concentrado (25°C) se somete a fusión destellante con aire enriquecido con oxígeno

( 25°C) para dar una mata con 40% de Cu. Todo el oxígeno en el soplo se consume. se

supone que la mata es una mezcla estequiometrica de Cu2S y FeS. La escoria es Fe2SiO4

estequiometrico. Calcule el número de moles de Cu2S y FeS en la mata y de FeO y SiO2

en la escoria y calcule la adición de sílice necesaria y el oxígeno total en el soplo, todo

por kg de concentrado.

c) La mata y la escoria se pican a 1250 °C, los gases( SO2+ N2) se retiran a 1300 °C. efectué

un balance de calor para el proceso y calcule el contenido de N2 de los gases del horno

y el % de O2 en el aire enriquecido. Las pérdidas de calor del horno se toman como

500KJ/ Kg de concentrado. Se supone que las entalpias de las reacciones:

CuS + FeS = CuFeS2 y Cu2S + FeS = mata liquida, son iguales a cero

Desarrollo

183𝑘𝑔 𝐶𝑢𝐹𝑒𝑆2

a) CuFeS2= 200 kgCu* 64𝑘𝑔𝐶𝑢

= 575kg de CuFeS2

S total = S en CuFeS2 + S en FeS2

2𝑥32𝑘𝑔𝑆

400 = 575 kg CuFeS2*184 𝑘𝑔 𝐶𝑢𝐹𝑒𝑆2 + S en FeS2

S en FeS2= 200kg

120𝑘𝑔 𝐹𝑒𝑆2

FeS2= 200kg S* 2𝑥32 𝑘𝑔 𝑆

= 375 kg

56𝐾𝑔𝐹𝑒

Fe en CuFeS2= 575kg CuFeS2*184𝐾𝑔 𝐶𝑢𝐹𝑒𝑆2= 175 kg en CuFeS2

56𝑘𝑔𝐹𝑒

Fe en FeS2= 375kg FeS2*120𝑘𝑔 𝐹𝑒𝑆2= 175 kg en FeS2

Fe total = 175 + 175 = 350 Kg de Fe

Metalurgia extractiva I Página 16

moles

CuFeS2 575kg Cu 200 3.125

FeS2 375kg Fe 350 6.25

SiO2 50kg S 400 12.5

1000kg SiO2 50 0.333

1000kg

160𝑘𝑔 𝐶𝑢2𝑆 200

b) 200kg de Cu* 2𝑥64 𝑘𝑔𝐶𝑢

=250kg de Cu2S 𝑤 𝑚𝑎𝑡𝑎

= 40%

Wmata= 500 kg

W mata = peso de Cu2S + peso de FeS

500kg = 250 + peso de FeS

Peso de FeS = 250 kg Mol de Cu2S= 1.5625

Mol de FeS = 2.841

Fe entrada = Fe en mata + Fe en escoria

56𝑘𝑔𝐹𝑒

350kg = 250kgFeS*88𝑘𝑔𝐹𝑒𝑆 + Fe en escoria

Fe en escoria= 190.909kg

204𝑘𝑔 𝐹𝑒2𝑆𝑖𝑜4

Fe2SiO4= 190.909kgFe*

2𝑥56𝑘𝑔𝐹𝑒

Fe2SiO4=347.726 kg

204 kg-------2x72kg 204 kg -------- 60

347.726 kg------ xg FeO 347.726 kg-------xkg SiO2

FeO= 245.454kg SiO2= 102.272 kg

Mol de FeO = 3.4 mol de SiO2= 1.7

Adición de sílice = 102.272 – 50

Adición de sílice = 52.272 kg SiO2

O2 entrada = O2 en FeO + O2 en SO2

16𝑘𝑔 𝑂

O2 entrada = 245.454kg* + O2 en SO2

72𝑘𝑔 𝐹𝑒𝑂

O2 entrada = 54.545 kg + 259.091

O2 entrada =313.636 kg

Metalurgia extractiva I Página 17

S entrada = S en SO2 + S en mata

32𝑘𝑔 𝑆 32𝑘𝑔 𝑆

400 kg = S en SO2 + 250 kg Cu2S* + 250 kg FeS*

160 𝑘𝑔 𝐶𝑢2𝑆 88𝑘𝑔 𝐹𝑒𝑆

S en SO2= 259.091 kg

64𝑘𝑔 𝑆𝑂2

SO2= 259.091 kgS* 32 𝑘𝑔 𝑆

= 518.182 kg SO2

2𝑥16 𝑘𝑔 𝑂

O2 en SO2 = 518.182 kg SO2*64 𝑘𝑔 𝑆𝑂2 = 259.091 kg

ENTRADA PESO SALIDA PESO

mata

CuFeS2 575kg Cu2S 250kg

FeS2 375kg FeS 250kg

SiO2 50kg

escoria

adición FeO 245.454kg

SiO2 52.272kg SiO2 102.272kg

aire

O2 313.636kg gases

N2 SO2 518.182kg

N2

TOTAL 1365.908kg TOTAL 1365.908kg

Metalurgia extractiva I Página 18

También podría gustarte

- Ejercicio de TostacionDocumento7 páginasEjercicio de TostacionRaque Pc100% (5)

- Problemas PropuestosDocumento14 páginasProblemas Propuestoswrammar100% (1)

- Ejercicios de Electroddeposicion - Grupo 5Documento13 páginasEjercicios de Electroddeposicion - Grupo 5Nayleth Gianeira QGAún no hay calificaciones

- Metalurgia 2Documento2 páginasMetalurgia 2Alfredo Chavez Valenzuela100% (1)

- Separacion de Sink and FloatDocumento11 páginasSeparacion de Sink and FloatNeysita LudylkaAún no hay calificaciones

- Practica 01 Metalurgia 2 Secado 2017Documento7 páginasPractica 01 Metalurgia 2 Secado 2017Jampier0% (1)

- Problemas de Balance de MasaDocumento9 páginasProblemas de Balance de MasamexalurgiaAún no hay calificaciones

- Guia N°2 PirometalurgiaDocumento7 páginasGuia N°2 Pirometalurgiaruben donosoAún no hay calificaciones

- Problemas de Electrometalurgia Del CobreDocumento13 páginasProblemas de Electrometalurgia Del CobreEdinson Raul QuispeAún no hay calificaciones

- Horno de ReverberoDocumento3 páginasHorno de ReverberoJesus Gabriel Castro Herrera0% (1)

- Cuestionario Pirometalurgia MIODocumento6 páginasCuestionario Pirometalurgia MIOcharly floydAún no hay calificaciones

- Examen III Teoria 2020-20Documento2 páginasExamen III Teoria 2020-20jackelin inderique vera100% (2)

- TallerDocumento19 páginasTallerMarcial Condeña Chuquihuaccha0% (1)

- Exposicion Ejercicios de Pirometalurgia ExposicionDocumento24 páginasExposicion Ejercicios de Pirometalurgia ExposicionHassler Moreno Samaniego100% (3)

- Cuestionario de PirometalurgiaDocumento10 páginasCuestionario de PirometalurgiaJoel Vilca YalleAún no hay calificaciones

- Clase N°4Documento11 páginasClase N°4Frank Gerald Alejos Leon100% (1)

- Tostación Sulfatante PDFDocumento3 páginasTostación Sulfatante PDFAngélica RincónAún no hay calificaciones

- Procedimiento de Calculo Indice Bond Laboratorio-2020Documento6 páginasProcedimiento de Calculo Indice Bond Laboratorio-2020RAFAEL CHAVEZ YAURIAún no hay calificaciones

- Problema 1Documento10 páginasProblema 1Bryan CanoAún no hay calificaciones

- Cuestionario Tostacion SulfatanteDocumento8 páginasCuestionario Tostacion SulfatanteDaniel MuñozAún no hay calificaciones

- Interés simple y compuestoDocumento5 páginasInterés simple y compuestoFERNANDO PARODI VALENCIAAún no hay calificaciones

- Ejercicios de determinación del Work Index y teoría de la conminuciónDocumento7 páginasEjercicios de determinación del Work Index y teoría de la conminuciónLely Becerra100% (2)

- Problemas Tarea 2 - PirometalurgiaDocumento10 páginasProblemas Tarea 2 - PirometalurgiaPalomino AstridAún no hay calificaciones

- Manual Operaciones Tostador TLRDocumento102 páginasManual Operaciones Tostador TLRsalome_uc_2013100% (2)

- Cianuración por agitación de minerales de oro y plataDocumento14 páginasCianuración por agitación de minerales de oro y plataKevin Smith Berrocal DurandAún no hay calificaciones

- 1-Analisis GranulométricoDocumento20 páginas1-Analisis GranulométricoAnonymous a724QyWAún no hay calificaciones

- TCP4, Balance de MateriaDocumento12 páginasTCP4, Balance de MateriaWilmer Zambrano Tutivén100% (1)

- Procesos MinerosDocumento16 páginasProcesos Minerosfausto100% (1)

- Exaamen Parcial I 2020-10 (Paucar Sanabria)Documento4 páginasExaamen Parcial I 2020-10 (Paucar Sanabria)Fil Melchor ChavezAún no hay calificaciones

- Descripción del reactor de cama turbulenta en tostador de concentrado de zincDocumento18 páginasDescripción del reactor de cama turbulenta en tostador de concentrado de zincPercy Camarena SanchezAún no hay calificaciones

- Metalurgia Del ZincDocumento60 páginasMetalurgia Del ZincGERARDOAún no hay calificaciones

- Ejercicios de Siderrurgia 2PPDocumento18 páginasEjercicios de Siderrurgia 2PPmichael50% (2)

- Practica 1 de Met 3315 PDFDocumento17 páginasPractica 1 de Met 3315 PDFTacachiri Chocamani JaimeAún no hay calificaciones

- Lixiviación de óxidos de cobre: factores que influyen en la cinética de la reacción y el rendimiento de extracciónDocumento5 páginasLixiviación de óxidos de cobre: factores que influyen en la cinética de la reacción y el rendimiento de extracciónDennisQuispilayaChancaAún no hay calificaciones

- Manual Operaciones Planta Lixiviacion ZincDocumento48 páginasManual Operaciones Planta Lixiviacion ZincJoshua DaltonAún no hay calificaciones

- Radio de Reduccion ChancadoDocumento8 páginasRadio de Reduccion ChancadoJoaquin Jose Abarca Rodriguez100% (1)

- Cinetica de La CementacionDocumento5 páginasCinetica de La CementacionJose Ariel TorrezAún no hay calificaciones

- 1Documento13 páginas1Braulio ala andia100% (2)

- Practina Nro 3 MetalurgiaDocumento5 páginasPractina Nro 3 MetalurgiaEDI SAMUEL QUISPE FIGUEROA100% (1)

- Proceso Worcra EstractivosDocumento12 páginasProceso Worcra EstractivosJhalin Gutierrez100% (1)

- Preguntas FundiciónDocumento5 páginasPreguntas FundiciónRashOteroM100% (1)

- Laboratorio PirometalurgiaDocumento24 páginasLaboratorio PirometalurgiaseebaahssAún no hay calificaciones

- Tipos de TostacionDocumento3 páginasTipos de TostacionJulio Tapia0% (1)

- II - Examen - Pirometalurgia - Laboratorio - SolucionDocumento15 páginasII - Examen - Pirometalurgia - Laboratorio - SolucionJersonPajueloCaballeroAún no hay calificaciones

- Metalurgia de La AgDocumento5 páginasMetalurgia de La AgjulmaytaAún no hay calificaciones

- Ejercicios de determinación del Work Index y teoría de la conminuciónDocumento6 páginasEjercicios de determinación del Work Index y teoría de la conminuciónluisAún no hay calificaciones

- PIRITADocumento12 páginasPIRITAJunior RoqueAún no hay calificaciones

- ALTO HORNO-texto PDFDocumento49 páginasALTO HORNO-texto PDFCristian Galleguillos CortesAún no hay calificaciones

- Balance Tostacion EjercicioDocumento15 páginasBalance Tostacion EjercicioDavid Neyra100% (2)

- Practica 02 Metalurgia 2 Tostacion 2017Documento13 páginasPractica 02 Metalurgia 2 Tostacion 2017EmersonSJ0% (1)

- Construcción de Diagramas de KellogDocumento25 páginasConstrucción de Diagramas de KellogCesar Vallejos MoncadaAún no hay calificaciones

- Cálculo eficiencia chancadoras quijadasDocumento6 páginasCálculo eficiencia chancadoras quijadasJ Quispe Montañez0% (1)

- Los Siguientes Resultados Se Obtuvieron en Un Experimento de LaboratorioDocumento1 páginaLos Siguientes Resultados Se Obtuvieron en Un Experimento de Laboratoriochristianr romarioAún no hay calificaciones

- Memoria Descriptiva MetalurgiaDocumento8 páginasMemoria Descriptiva MetalurgiaGabrielVargasAriasAún no hay calificaciones

- Ejercicios PirometalurgiaDocumento19 páginasEjercicios PirometalurgiaSaraCorcuera25% (4)

- SOLUCIONESDocumento5 páginasSOLUCIONESCrespin PieroAún no hay calificaciones

- BiologiaDocumento10 páginasBiologiaadrian felipeAún no hay calificaciones

- Opu NovDocumento3 páginasOpu NovMcfathom MigueAún no hay calificaciones

- AaaaaDocumento3 páginasAaaaaClaudio VasquezAún no hay calificaciones

- Solucion Taller Opus 2, Torres EmpacadasDocumento10 páginasSolucion Taller Opus 2, Torres EmpacadasCamila GalindoAún no hay calificaciones

- Ejes de La Intervención en El CarDocumento7 páginasEjes de La Intervención en El CarJhonatan Vichez LezamaAún no hay calificaciones

- 1 Unidad 1 Primer Grado FinalDocumento1 página1 Unidad 1 Primer Grado FinalJhonatan Vichez LezamaAún no hay calificaciones

- Calculos VariosDocumento1 páginaCalculos VariosJhonatan Vichez LezamaAún no hay calificaciones

- Balance de Materia para El Diseño de La Planta de CalDocumento4 páginasBalance de Materia para El Diseño de La Planta de CalJhonatan Vichez LezamaAún no hay calificaciones

- Ejes de La Intervención en El CarDocumento7 páginasEjes de La Intervención en El CarJhonatan Vichez LezamaAún no hay calificaciones

- Mercado LaboralDocumento4 páginasMercado LaboralJhonatan Vichez LezamaAún no hay calificaciones

- PPM2Documento56 páginasPPM2Jhonatan Vichez LezamaAún no hay calificaciones

- 1 Unidad 1 Primer Grado FinalDocumento8 páginas1 Unidad 1 Primer Grado FinalEdgar Zuñiga NuñezAún no hay calificaciones

- Los Rodillos de Molienda de Alta PresiónDocumento3 páginasLos Rodillos de Molienda de Alta PresiónJhonatan Vichez LezamaAún no hay calificaciones

- Ecuaciones de ValorDocumento5 páginasEcuaciones de Valorecorrales2008Aún no hay calificaciones

- Acciones Con TecladoDocumento1 páginaAcciones Con TecladoJhonatan Vichez LezamaAún no hay calificaciones

- Rodriguez IL PDFDocumento14 páginasRodriguez IL PDFJhonatan Vichez LezamaAún no hay calificaciones

- Caracterizacion Microscopica de La Fractura DúctilDocumento6 páginasCaracterizacion Microscopica de La Fractura DúctilJhonatan Vichez LezamaAún no hay calificaciones

- El Ciclo de Carnot Consta de Cuatro EtapasDocumento1 páginaEl Ciclo de Carnot Consta de Cuatro EtapasJhonatan Vichez LezamaAún no hay calificaciones

- Mercado LaboralDocumento2 páginasMercado LaboralJhonatan Vichez LezamaAún no hay calificaciones

- Desarrollo de Examen Sistema de Gestión y Fiscalización AmbientalDocumento18 páginasDesarrollo de Examen Sistema de Gestión y Fiscalización AmbientalJhonatan Vichez LezamaAún no hay calificaciones

- Mercado LaboralDocumento2 páginasMercado LaboralJhonatan Vichez LezamaAún no hay calificaciones

- EJERCISIODocumento3 páginasEJERCISIOJhonatan Vichez LezamaAún no hay calificaciones

- Oro OriginalDocumento2 páginasOro OriginalJhonatan Vichez LezamaAún no hay calificaciones

- EJERCISIODocumento3 páginasEJERCISIOJhonatan Vichez LezamaAún no hay calificaciones

- Trabajo de Analisis de OperacionesDocumento15 páginasTrabajo de Analisis de OperacionesJhonatan Vichez LezamaAún no hay calificaciones

- Contaminación EcologiaDocumento13 páginasContaminación EcologiaJhonatan Vichez LezamaAún no hay calificaciones

- Tostación de SulfurosDocumento7 páginasTostación de SulfurosJhonatan Vichez LezamaAún no hay calificaciones

- Tostación de SulfurosDocumento7 páginasTostación de SulfurosJhonatan Vichez LezamaAún no hay calificaciones

- Aplicaiones de PorubaixDocumento2 páginasAplicaiones de PorubaixJhonatan Vichez LezamaAún no hay calificaciones

- FacebookDocumento5 páginasFacebookJhonatan Vichez LezamaAún no hay calificaciones

- IPERC1Documento17 páginasIPERC1Jhonatan Vichez LezamaAún no hay calificaciones

- Gases de ProteccionDocumento5 páginasGases de ProteccionJhonatan Vichez LezamaAún no hay calificaciones

- IPERCDocumento12 páginasIPERCJhonatan Vichez LezamaAún no hay calificaciones

- MetalurgiaDocumento120 páginasMetalurgiaAlvaro Paolo Chapa MorenoAún no hay calificaciones

- Lab07 ZulDocumento8 páginasLab07 ZulTp Victor TodcoAún no hay calificaciones

- Introduccion de La Tabla Periodica para Quinto de SecundariaDocumento7 páginasIntroduccion de La Tabla Periodica para Quinto de Secundariajcso161420Aún no hay calificaciones

- Excel Ladrillo Pet PorcDocumento36 páginasExcel Ladrillo Pet PorcJUNIORAún no hay calificaciones

- Fundición blanca: microestructura y aplicacionesDocumento7 páginasFundición blanca: microestructura y aplicacionesNathalie ArencibiaAún no hay calificaciones

- TratamientoAMDZeolitaDocumento12 páginasTratamientoAMDZeolitaGabriel Taipe OrregoAún no hay calificaciones

- Expediente Tecnico - Reparación Parcial de Rodete CH4 Pariac (VERSION FINAL)Documento12 páginasExpediente Tecnico - Reparación Parcial de Rodete CH4 Pariac (VERSION FINAL)Faserphi SacAún no hay calificaciones

- Clasificación de Los ElementosDocumento2 páginasClasificación de Los ElementosvanessasanchezdarlynAún no hay calificaciones

- Operaciones de EstiradoDocumento15 páginasOperaciones de EstiradoAngella Zapata SichezAún no hay calificaciones

- Salazar - YM - Montaje de Estanques de Acero - 2012 PDFDocumento96 páginasSalazar - YM - Montaje de Estanques de Acero - 2012 PDF20712156Aún no hay calificaciones

- 1 - MilpoDocumento26 páginas1 - MilpoRodrigo De La CruzAún no hay calificaciones

- Ensayo de Dureza-Laboratorio N°2Documento6 páginasEnsayo de Dureza-Laboratorio N°2César DeiviAún no hay calificaciones

- Estudio Petrografico en La Zona Costera de CampecheDocumento20 páginasEstudio Petrografico en La Zona Costera de CampecheIrene CarrilloAún no hay calificaciones

- Semana 3Documento6 páginasSemana 3genesis estefania espinoza gualeAún no hay calificaciones

- Informe 2 - MaterialesDocumento7 páginasInforme 2 - MaterialesNadia ApazaAún no hay calificaciones

- Yeso y SalDocumento1 páginaYeso y SalRicardo Querebalú Nevado100% (1)

- Tabla Tipos de AceroDocumento1 páginaTabla Tipos de AceroMarco CetiAún no hay calificaciones

- Asme IxDocumento282 páginasAsme Ixteklador123456100% (1)

- Aleaciones Base NiquelDocumento12 páginasAleaciones Base NiquelNandher Condori GuerreroAún no hay calificaciones

- Biomateriales Metalicos Nitilon y MagnesioDocumento1 páginaBiomateriales Metalicos Nitilon y MagnesioYoel VCAún no hay calificaciones

- Unidad Minera HuaronDocumento11 páginasUnidad Minera HuaronMarlon MassimoAún no hay calificaciones

- Tipos de MoldeoDocumento3 páginasTipos de MoldeoNicolay CastellanoAún no hay calificaciones

- Tabla Periódica Color Con Valencias 3º EsoDocumento2 páginasTabla Periódica Color Con Valencias 3º EsoAnonymous OeXdpQoNH4100% (1)

- Corrosión Por FatigaDocumento16 páginasCorrosión Por FatigaMichael alanyaAún no hay calificaciones

- Royalty 202112 99531960 Mem 20220530 190049Documento129 páginasRoyalty 202112 99531960 Mem 20220530 190049camiloAún no hay calificaciones

- Gatz Bitarrak 2 - ErantzunakDocumento2 páginasGatz Bitarrak 2 - ErantzunakKoldo PZAún no hay calificaciones

- Maclas UniDocumento18 páginasMaclas UniJhonatan ColladoAún no hay calificaciones

- Fichas Tecnicas Varillas Cobre EstandarDocumento2 páginasFichas Tecnicas Varillas Cobre EstandarEdwin Alexis Contreras MontenegroAún no hay calificaciones

- Clase 4 PDFDocumento43 páginasClase 4 PDFBryan RivadeneiraAún no hay calificaciones

- Curso básico torno paralelo módulo 2 herramientasDocumento56 páginasCurso básico torno paralelo módulo 2 herramientasFernando Fernandez QuispeAún no hay calificaciones