Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Informe Final

Informe Final

Cargado por

Roberto Andre Flores SanchezDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Informe Final

Informe Final

Cargado por

Roberto Andre Flores SanchezCopyright:

Formatos disponibles

Proyecto de ingeniería mecánica 1 Página 1

INDICE

Pagina

1. Introducción 3

2. Diseño del sistema 7

3. Memoria de calculo 23

4. Estimación de los costos de Fabricación 53

5. Conclusiones 58

6. Anexo 59

Proyecto de ingeniería mecánica 1 Página 2

1. INTRODUCCION

En el curso se aplica la metodología para enfrentar el desarrollo de un proyecto de diseño

en Ingeniería mecánica para atender una necesidad. Esta metodología cubre la secuencia

ordenada de etapas para elaborar en forma integral el proyecto de una máquina.

El presente proyecto del curso tiene como objetivo principal el diseño de una “máquina

picadora de escobajo” basado en el conocimiento adquirido en los cursos previos y en el

autoaprendizaje.

Durante la ejecución del diseño se evaluarán y justificarán las formas constructivas de las

piezas por su función, resistencia, fabricación y montaje, y seleccionarán los materiales

adecuados para los elementos proyectados. Desarrollarán habilidades de trabajo en equipo.

Elaborarán los planos requeridos, el correspondiente informe técnico y sustentarán el

trabajo realizado.

REQUERIMIENTOS BASICOS DEL DISEÑO:

Trozos de un tamaño máximo 50 mm.

Capacidad mínima de 4 toneladas por hora.

En la actualidad el cultivo de la palma de aceite en la amazonia peruana viene

desarrollándose de forma intensiva. El cultivo de la palma ha demostrado ser una alternativa

viable técnica y económica para los pequeños productores, se obtienen rendimiento de 4

TM de aceite por hectárea. De acuerdo al ministerio de agricultura “existe una brecha

tecnológica entre los rendimientos obtenidos por las empresas modernas que utilizan

tecnologías de punta y los pequeños productores, debido a la falta de conocimiento técnico

y capacitación adecuada, como consecuencia obtienen bajos rendimientos por un manejo

deficiente de sus plantaciones. El aceite de palma aceitera tiene diferentes usos el 80% se

utiliza en la industria agroalimentaria, 19 % en la oleo química y 1% como biocombustibles,

que es un nuevo mercado; durante el año 2009, entro en vigencia la ley que obliga a usar el

2 % en la mezcla de combustible, lo que significa 1,200 barriles diarios, es decir,

necesitamos 60,000 has nuevas de palma aceitera, solo para cumplir con la legislación

vigente”.

RECEÑA ACERCA DE PLANTA

De acuerdo a información brindada por el ministerio de Agricultura,

Entre las principales características de la Semilla Certificada de Palma, tenemos:

Grado de pureza sobre el 95%

Porcentaje de germinación sobre 85%

Alta productividad en racimos (28 a 30 TM/Ha/año)

Alta tasa de extracción (TEA=29%) de aceite de palma

Crecimiento lento en la altura de tallo (40 a 45 cm./año)

Resistente a enfermedades endémicas en la zona de instalación de la población.

Se denomina escobajo al racimo vacío luego de la extracción del fruto de la palma de

aceite. Esto se realiza de manera artesanal e industrial en la amazonia peruana. Este

desecho representa el 18- 24 % sobre fruta (OLPASA 2010- DIAGNOSTICO INDUSTRIAL).

Proyecto de ingeniería mecánica 1 Página 3

En la actualidad el escobajo dejo de ser un producto desechable. En la actualidad es usado

en diversas actividades agropecuarias siendo lo más usual como fuente de abono para las

palmas debido que presenta características físicas y químicas que son ideales para obtener

compost de alta calidad y a la poca inversión para esta. El material prensado restante puede

ser usado como material combustible de calderas debido a su composición fibrosa.

Tabla 1: Beneficio obtenido por la extracción de aceite del escobajo

(Fuente: Palmas, vol 16, 1995)

Figura 1. Proceso de desfrutación Figura 2. Aplicación del escobajo

………………………………………………………………….. como fuente de abono natural

Proyecto de ingeniería mecánica 1 Página 4

MAQUINA PICADORA DE ESCOBAJO

La máquina diseñada por el presente grupo tuvo como objetivo principal satisfacer los

principales requerimientos propuestos mencionados anteriormente.

Como diseño final se obtuvo el siguiente prototipo:

Figura 3. Diseño Final Máquina Picadora de escobajo

Proyecto de ingeniería mecánica 1 Página 5

DESCRIPCION DE LAS PARTES PRINCIPALES:

ALMACEN: Diseñado con el fin de poder almacenar la mayor cantidad de escobajo para

cumplir los requerimientos. El diseño geométrico elegido es para garantizar el mayor

volumen de almacenaje.

𝑣𝑡𝑜𝑡𝑎𝑙 = 0.925 𝑚3

Se puede concluir para satisfacer la necesidad requerida de 4 toneladas por hora se requerira de

llenar la tolva cada 12 minutos.

Figura 4. Almacen

DOSIFICADOR: Su función principal es de alimentar a la máquina a un ritmo constante para poder

satisfacer lo requerido. El modelo diseñado es una cruz formado por 4 paletas rectangulares

soldadas a los 2 cubo.

SISTEMA DE TRANSMISCION: Se selecionaron dos sistemas de transmición por fajas debido al facil

montaje y poco requerimiento de espacio, la primera que va del reductor al eje de la cuchillas es

una faja trapezoidal de perfil SPB , la otra faja es una sincrona de perfil HP 5M que va del eje de las

cuchillas hacia el eje del dosificador.

EJES Y CHUMACERAS: El diseño cuenta con dos ejes, el primer eje del dosificador se encarga de

sostener a las paletas del dosificador, el segundo eje se encarga de sostener a las cuchillas. Estos ejes

estarán sujetadas por 4 chumaceras rígidas de doble bolas por hilera.

MOTOR: El motor seleccionado de acuerdo a las exigencias tanto de la maquina como del lugar de

operación que tendrá. Será un motor de 30kw y 4 polos.

REDUCTOR: El reductor para esta máquina deberá tener una reducción teórica de 24 y servicio de

trabajo a golpe y continúo.

SISTEMA DE CORTE: El sistema de corte consiste en corte por cizalladura entre dos elementos

cortantes.

ESTRUCTURA: La estructura está dividida en 3 lugares en los cuales se encuentran: en la base, es el

lugar donde se apoyara toda la estructura de la máquina y los elementos importantes de esta como

el motor; en el centro, estará los elementos que tendrán la función de cortar el escobajo; en lo alto

de la máquina, se encontrara la tolva para almacenar el escobajo previo a que entre a ser picado.

Proyecto de ingeniería mecánica 1 Página 6

2. DISEÑO DEL SISTEMA

2.1. ESTADO DEL ARTE

En la actualidad el hombre ha empezado a buscar nuevas fuentes de energía, siendo uno

de sus principales objetivos la energía renovable. Dentro de este grupo se encuentra la

reutilización de compuestos orgánicos denominados biomasa.

La Biomasa como Fuente de Energía Renovable Biomasa es cualquier tipo de materia

orgánica que haya tenido su origen inmediato como consecuencia de un proceso biológico,

engloba a productos de origen animal y vegetal. En muchas ocasiones, la biomasa se

elimina por ser molesta para la instalación que la produce o porque entorpece las labores

agrarias o ganaderas que la generan. Cuando esto ocurre se está desperdiciando una

fuente de energía importante, ya que un kilogramo de biomasa permite obtener 3.500 kcal.

Habitualmente, el contenido energético de la biomasa se mide en función del poder

calorífico del recurso, aunque para algunos de ellos, como es el caso de la biomasa residual

húmeda o de los biocarburantes, se determina en función del poder calorífico del producto

energético obtenido en su tratamiento.

En el Perú existen diversas fuentes de biomasa, por ejemplo: desechos agrícolas,

ganaderos, avícolas. Los residuos de los frutos denominado escobajo han despertado el

interés de muchas personas debido a que este desecho tienen un excelente poder calorífico

y las reservas son elevadas según el fruto que proviene. El escobajo de las palmas

aceiteras equivale al 25% del peso total de la producción de los frutos de esta (Fuente:

OLPASA 2010- DIAGNOSTICO INDUSTRIAL) es por ello el interés de recurrir a un nuevo

uso alternativo de este producto ya que solo un porcentaje de este es usado como abono.

Aplicaciones energéticas

Generación de energía térmica: El sistema más extendido para este tipo de

aprovechamiento está basado en la combustión de biomasa sólida, aunque también

es posible quemar el biogás procedente de la digestión anaerobia de un residuo

líquido o el gas de síntesis generado en la gasificación de un sólido.

Generación de energía eléctrica: En función del tipo y cantidad de biomasa

disponible varía la tecnología más adecuada a emplear para este fin, pudiéndose

tratar de una turbina de vapor, una turbina de gas o un motor alternativo.

Generación de energía mecánica: Los biocarburantes pueden ser empleados en

los motores alternativos de los vehículos sustituyendo total o parcialmente a los

combustibles fósiles. La utilización de biocarburantes es especialmente interesante

en industrias agrarias que dispongan de una adecuada materia prima para su

producción (aceites reciclados, uvas, girasol, maíz, trigo, etc.) y que puedan auto

consumirlos (por ejemplo en tractores), llegando a suponer importantes ahorros en la

factura de los combustibles.

En conclusión, el hombre se encuentra en la búsqueda de nuevas fuentes de energía

alternativa, en el Perú el escobajo es un producto que se produce en cantidades debido a

nuestro auge en la exportación de alimentos como uva, aceite y otros alimentos. Por las

dimensiones y características caloríficas del escobajo de la palma aceitera su principal

aplicación es de energía térmica que será usada para obtener el producto final, denominado

Aceite de Palma.

Proyecto de ingeniería mecánica 1 Página 7

Máquinas picadoras en el mercado actual

WILLIBLAD Shark2

FUENTE: http://europa-parts.com/willibald/

Proyecto de ingeniería mecánica 1 Página 8

LR 1000/1400 UNTHA

FUENTE:http://www.untha.com/es/trituradores/trituradores/lr1000/1400_p21

Proyecto de ingeniería mecánica 1 Página 9

Biotrituradora KPC Bk890

Fuente : http://www.agroterra.com/jardineria/maquinaria-para-jardin/trituradoras-de-

ramas-poda-y-astilladoras.html?marca=581

Proyecto de ingeniería mecánica 1 Página 10

MAWERA RMOK

FUENTE:https://www.surplex.com/es/m/7/trituradora-de-madera-mawera-

rmok342260.html

Proyecto de ingeniería mecánica 1 Página 11

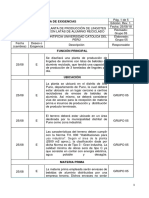

2.2. LISTA DE EXIGENCIA

Pág. 1 De 4

LISTA DE EXIGENCIAS

Edición: 1

Fecha:21/08/16

PROYECTO: DISEÑO DE MAQUINA PICADORA DE ESCOBAJO

Revisado: B.B.G

Elaborado:

CLIENTE: PONTIFICIA UNIVERSIDAD CATÓLICA DEL PERÚ R.M.A/A.R.J

Deseo o

Fecha Descripción Responsable

Exigencia

FUNCIÓN PRINCIPAL:

El dispositivo deberá picar escobajo en trozos de un

21/08/16 R.M.A

E tamaño máximo de 50 cm

El dispositivo deberá de dar por lo menos 4 toneladas

de escobajo en trozos en una hora.

MATERIA PRIMA :

E La materia prima empleada será escobajo

21/08/16 R.M.A

(Oil Palm Empty Fruit Bunches)

D Podrá usarse en materiales similares al escobajo

GEOMETRÍA:

21/08/16 El dispositivo tendrá las dimensiones necesarias para R.M.A

E poder entregar la cantidad de escobajo picado

requerida.

CINEMÁTICA:

El escobajo deberá transportarse dentro de la máquina

21/08/16 E R.M.A

des de un punto de inicio donde no este picado hasta

otro donde se encontrara picado.

FUERZA:

Los elementos de potencia tienen la suficiente fuerza

21/08/16 E para darle los movimientos requeridos en las A.R.J

operaciones y así poder realizar con facilidad las

funciones principales de la máquina.

Proyecto de ingeniería mecánica 1 Página 12

Pág. 2 De 4

LISTA DE EXIGENCIAS

Edición: 1

Fecha: 21/08/16

PROYECTO: DISEÑO DE MAQUINA PICADORA DE ESCOBAJO

Revisado: B.B.G

Elaborado:

CLIENTE: PONTIFICIA UNIVERSIDAD CATÓLICA DEL PERÚ R.M.A /A.R.J

Deseo o

Fecha

Descripción Responsable

(Cambios)

Exigencia

ENERGIA:

21/08/16 A.R.J

Se le deberá entregar a la máquina energía eléctrica

E

para mover los diferentes mecanismos para su correcto

funcionamiento.

SEGURIDAD:

21/08/16 E A.R.J

La máquina será diseñada de tal modo no ponga en

peligro la integrad física del operario.

se buscara añadir dispositivos de control que indiquen

21/08/16 D el correcto funcionamiento de los mecanismos, así A.R.J

como tener botones de paro de emergencia.

COSTO:

21/08/16 E Los costos de diseño no deben sobrepasar los 4200 R.M.A

dólares.

MANTENIMIENTO:

Las partes que tengan un menor periodo de

mantenimiento deben ser de fácil acceso para evitar el

desmontaje total de la máquina.

21/08/16 E R.M.A

Especificar buenas prácticas de mantenimiento e

inspección y especificar componentes críticos con

prioridad de inspección.

SEÑALES:

Estará provista de señales que indiquen en que

21/08/16 E R.M.A

momento la maquina se encuentre operando

Asimismo advertencias y símbolos que indiquen

posibilidad de peligro para el operario.

Proyecto de ingeniería mecánica 1 Página 13

Pág. 3 De 4

LISTA DE EXIGENCIAS

Edición: 1

Fecha: 21/08/16

PROYECTO: DISEÑO DE MAQUINA PICADORA DE ESCOBAJO

Revisado: B.B.G

Elaborado:

CLIENTE: PONTIFICIA UNIVERSIDAD CATÓLICA DEL PERÚ R.M.A /A.R.J

Deseo o

Fecha

Descripción Responsable

(Cambios)

Exigencia

CONTROL DE CALIDAD:

El producto final deberá cumplir con normas de calidad

en su estructura y mecanismos según :

21/08/16 E R.M.A

-DIN

-ASW

-ASTM

-ISO

FABRICACIÓN:

La máquina se deberá poder fabricar en talleres locales

y se seleccionaran materiales y geometrías con

resistencia de acuerdo al régimen de producción y

resistencia a sobrecargas.

21/08/16 E A.R.J

Se usarán materiales de fácil adquisición

El transporte del material de una zona del taller a otra

debe de ser lo más fácil y rápido posible con el fin de

reducir los costos de producción

MONTAJE:

El ensamble y desensamble de los mecanismos

deberán ser accesible para el operario.

E

21/08/16 A.R.J

Se deberán tener las herramientas necesaria para el

montaje

Proyecto de ingeniería mecánica 1 Página 14

Pág. 4 De 4

LISTA DE EXIGENCIAS

Edición: 1

Fecha: 21/08/16

PROYECTO: DISEÑO DE MAQUINA PICADORA DE ESCOBAJO

Revisado: B.B.G

Elaborado:

CLIENTE: PONTIFICIA UNIVERSIDAD CATÓLICA DEL PERÚ R.M.A /A.R.J

Deseo o

Fecha Responsable

Descripción

(Cambios)

Exigencia

TRANSPORTE:

21/08/16 E Podrá ser transportada con facilidad des del lugar de A.R.J

fabricación hasta su lugar de uso.

ERGONOMÍA:

E Proveer al operario de comodidad en el trascurso del

21/08/16 A.R.J

proceso de picado.

Tratar de posicionar los botones, controles visibles,

D luces de operación y de emergencia, etc. En lugares

accesibles para el operario.

USO:

La máquina podrá ser con facilidad en lugares que no

sobrepasen los 2000 metros por encima de mar y

21/08/16 E R.M.A

alejado de elementos corrosivos.

Se destinara para el uso de 02 operarios por máquina.

PLAZOS DE ENTREGA:

Lista de exigencias y plan de trabajo. 25/08/16 a las

8:00 am en el salón clases

Estructura de funciones y el estado de la tecnología.

1/09/16 a las 8:00 am en el salón de clases.

Concepto de solución y concepto de solución óptimo.

8/09/16 a las 8:00 am en el salón de clases

Proyectos preliminares y proyectos preliminares

21/08/16 E óptimos. 15/09/16 a las 8:00 am en el salón de clases. R.M.A /A.R.J

Entrega de planos del proyecto óptimo con su

respectivo informe técnico. 06/10/16 a las 4:30 pm en el

2° piso de la oficina de profesores.

Presentación de los proyectos por los alumnos.

20/10/16 a las 8:00 am en el salón de clases.

Entrega de informe técnico. 16/11/16 a las 4:30 pm en

el 2° piso de la oficina de profesores.

Entrega de planos. 24/11/16 a las 4:30 pm en el 2° piso

de la oficina de profesores.

Proyecto de ingeniería mecánica 1 Página 15

2.3. PLAN DE TRABAJO

El diseño de la maquina durará 280 horas-hombres y el costo de hora hombre es

15 dólares americanos. Entonces el costo del diseño será 4200 dólares

americanos.

Proyecto de ingeniería mecánica 1 Página 16

2.4. ABSTRACCION DEL PROCESO: CAJA NEGRA (Black-Box)

ESCOBAJO SIN PICAR ESCOBAJO

REDUCIDO A 50mm

A SUJETAR

ENERGIA ELECTRICA MAQUINA DE PICAR

RUIDO / VIBRACIONES

SEÑALES DE ENCENDIDO

SEÑALES DE APAGADO

Ingreso

- Energía eléctrica: Proveniente de una fuente de electricidad en el lugar de trabajo.

- Escobajo sin picar: Materia prima a procesar.

- Señal de encendido: Botones que accionen el inicio de las funciones de la máquina.

Salida

- Ruido / Vibraciones: Energía transformada en ruido y vibraciones al salir de la

máquina.

- Escobajo picado: Materia prima al final del proceso.

- Señales de apagado: Luces, sonidos de pagado que indiquen el fin de los procesos

de la máquina.

Proyecto de ingeniería mecánica 1 Página 17

2.5. SECUENCIA DE OPERACIONES

El escobajo será puesto en el lugar respectivo donde la maquina inicia el proceso de picar,

esta máquina deberá estar manipulada por uno o más operario, de una manera fácil y

rápida para que posteriormente el operario pueda dar inicio al proceso de picado.

.

Los procesos técnicos que realiza la maquina son los siguientes:

1.- Preparación

Llevar el escobajo hasta la posición inicial del proceso de picado.

Almacenar el escobajo dentro de la maquina hasta que termine el llenado de

escobajo.

Tomar las medidas de seguridad antes de iniciar el proceso de picado.

2.- Ejecución

Manipulación los mecanismos de encendido de la máquina.

Traslado del escobajo desde su almacenamiento.

Picado del escobajo en 50 mm o menos.

Almacenamiento del escobajo picado

3.- Control

Verificar constantemente de la entrada de escobajo a la máquina.

Verificar del correcto traslado del escobajo a lo largo del proceso de picado.

Verificar que es escobajo salga con las propiedades requeridas.

Controlar la fuerza con que se pica el escobajo.

Controlar el caudal requerido de escobajo solicitado.

Controlar el correcto funcionamiento de los mecanismos de potencia.

Controlar la parada de emergencia en caso existiese.

4.- Fase final

Apagar los mecanismos de potencia.

Limpiar o retirar el escobajo de las salidas y entradas de la máquina.

Preparar la máquina para volverla a usar.

Reiniciar la secuencia de operaciones.

Proyecto de ingeniería mecánica 1 Página 18

2.6. ESTRUCTURA DE FUNCIONES

1.-Alimentar: Este proceso se refiere a colocar el escobajo dentro del lugar de

almacenamiento en la máquina.

2.-Dosificar: Este proceso se refiere a dosificar el escobajo para obtener la cantidad

requerida de escobajo picado.

3.-Trasladar: Este proceso se refiere a trasladar el escobajo des de su posición inicial de

almacenamiento hasta llegar a picarlo.

4.-Picar: Este proceso se refiere a picar el escobajo hasta dejarlo con las dimensiones

aproximadas a las requeridas (menor de 50 mm en todas las direcciones).

5.-Filtrar: Este proceso se refiere a impedir la descarga del escobajo que no cumpla con las

dimensiones requeridas (menor a 50 mm en todas las direcciones).

6.-Descargar: Este proceso se refiere a dejar el escobajo picado en un lugar de

almacenamiento.

Alimentar Dosificar Trasladar Picar Filtrar Descargar

Figura 5.

Proyecto de ingeniería mecánica 1 Página 19

2.7. CONCEPTO DE SOLUCION

A) Valor técnico (Xi)

DISEÑO MECANICO-EVALUACION DE PROYECTOS

Valor técnico (Xi)

Proyecto : MAQUINA PICADORA DE ESCOBAJO

p : puntaje de 0 a 4 ( escala de valores según VDI 2225 )

0 = No satisface, 1 = Aceptable a las justas, 2 = Suficiente, 3 = Bien, 4 = Muy bien

Variantes de Solución Solución Solución Solución Solución Solución

concepto/proyecto 1 2 3 4 5 ideal

Criterios de

Nr. Xi Xi Xi Xi Xi Xi

evaluación

1 Costos diversos 3 3 3 2 3 4

Facilidad de

2 3 3 2 2 2 4

montaje

3 Fabricación 2 3 2 3 2 4

4 Mantenimiento 2 2 2 2 3 4

Disponibilidad de

5 2 3 2 3 3 4

materiales

Numero de

6 3 3 3 3 3 4

operarios

Costo de

7 3 3 3 1 3 4

operaciones

8 productividad 3 3 3 3 1 4

9 Transporte 3 2 2 3 3 4

Puntaje total 27 27 26 25 26 36

B) Valor económico (Yi)

DISEÑO MECANICO-EVALUACION DE PROYECTOS

Valor económico (Yi)

Proyecto : MAQUINA PICADORA DE ESCOBAJO

p : puntaje de 0 a 4 ( escala de valores según VDI 2225 )

0 = No satisface, 1 = Aceptable a las justas, 2 = Suficiente, 3 = Bien, 4 = Muy bien

Variantes de Solución Solución Solución Solución Solución Solución

concepto/proyecto 1 2 3 4 5 ideal

Criterios de

Nr. Yi Yi Yi Yi Yi Yi

evaluación

1 Costos diversos 2 3 1 1 1 4

Facilidad de

2 2 3 2 1 1 4

montaje

3 Fabricación 2 3 2 3 2 4

4 Mantenimiento 2 2 2 2 3 4

Disponibilidad de

5 2 2 3 3 4

materiales

Numero de

6 3 3 3 3 3 4

operarios

Costo de

7 3 3 3 1 1 4

operaciones

8 productividad 3 3 3 3 3 4

9 Transporte 1 3 2 3 1 4

Puntaje total 20 26 20 20 18 36

Proyecto de ingeniería mecánica 1 Página 20

2.8. Proyectos preliminares

A) Valor técnico (Xi)

DISEÑO MECANICO-EVALUACION DE PROYECTOS

Valor técnico (Xi)

Proyecto : MAQUINA PICADORA DE ESCOBAJO

p : puntaje de 0 a 4 ( escala de valores según VDI 2225 )

0 = No satisface, 1 = Aceptable a las justas, 2 = Suficiente, 3 = Bien, 4 = Muy bien

Variantes de concepto/proyecto Peso Solución 1 Solución 2 Solución 3 Solución 4 Solución 5 Solución ideal

Nr. Criterios de evaluación g pi pi*g pi pi*g pi pi*g pi pi*g pi pi*g pi pi*g

1 Función 5 3 15 3 15 3 15 3 15 3 15 4 20

2 Buen uso de la energía 4 2 8 2 8 2 8 3 12 2 8 4 16

3 Estabilidad 4 2 8 3 12 3 12 3 12 2 8 4 16

4 Confiabilidad 4 2 8 2 8 3 12 3 12 2 8 4 16

5 Manipulación 3 1 3 2 6 2 6 3 9 3 9 4 12

6 Rapidez 3 2 6 3 9 2 6 3 9 2 6 4 12

7 Seguridad 4 2 8 3 12 3 12 2 8 2 8 4 16

8 Ergonomía 3 2 6 2 6 3 9 3 9 2 6 4 12

9 Complejidad 4 2 8 2 8 3 12 2 8 2 8 4 16

10 Automatización 4 2 8 2 8 2 8 3 12 2 8 4 16

Puntaje total 78 92 100 106 84 152

Valor técnico (Xi) 0.51 0.61 0.66 0.70 0.55 1

B) Valor económico (Yi)

DISEÑO MECANICO-EVALUACION DE PROYECTO

Valor económico (Yi)

Proyecto : MAQUINA PICADORA DE ESCOBAJO

p : puntaje de 0 a 4 ( escala de valores según VDI 2225 )

0 = No satisface, 1 = Aceptable a las justas, 2 = Suficiente, 3 = Bien, 4 = Muy bien

Solución Solución Solución Solución Solución Solución

Variantes de concepto/proyecto Peso

1 2 3 4 5 ideal

Nr. Criterios de evaluación g pi pi*g pi pi*g pi pi*g pi pi*g pi pi*g pi pi*g

1 Costos Diversos 5 3 15 2 10 2 10 3 15 3 15 4 20

2 Facilidad de montaje 4 3 12 3 12 2 8 3 12 3 12 4 16

3 Fabricación 4 3 12 3 12 3 12 3 12 3 12 4 16

4 Mantenimiento 4 2 8 2 8 2 8 2 8 2 8 4 16

5 Disponibilidad de materiales 3 3 9 3 9 3 9 3 9 3 9 4 12

6 Numero de Operarios 3 3 9 3 9 3 9 3 9 3 9 4 12

7 Costos de operación 4 2 8 2 8 2 8 3 12 3 12 4 16

8 Productividad 3 2 6 2 6 2 6 3 9 3 9 4 12

9 Transporte 4 3 12 2 8 3 12 3 12 2 8 4 16

Puntaje total 91 82 82 98 94 136

Valor económico (Yi) 0.67 0.60 0.60 0.72 0.69 1

Proyecto de ingeniería mecánica 1 Página 21

Grafico 1: Proyecto Preliminar óptimo

Como se logra observar en el grafico 1 la solución que sobresale es la opción

4.

Proyecto de ingeniería mecánica 1 Página 22

3. MEMORIA DE CÁLCULO

ESQUEMA FINAL DE LA MAQUINA

Figura 6.

En base a nuestro diseño final empezaremos a realizar los cálculos teniendo como parámetros

importantes la geometría final de la máquina que será descrita a continuación.

Proyecto de ingeniería mecánica 1 Página 23

Objetivos:

Material menor a 50 mm en todas las dimensiones.

Flujo de salida de 4 toneladas por hora.

1. Dimensionamiento:

1.1. Proceso de picado:

𝑟2 − 𝑟1 = 𝑒𝑠𝑝𝑒𝑠𝑜𝑟 𝑑𝑒 𝑙𝑎 𝑝𝑙𝑎𝑛𝑐ℎ𝑎

𝜃 = 𝑎𝑛𝑔𝑢𝑙𝑜 𝑑𝑒 𝑒𝑛𝑡𝑟𝑎𝑑𝑎 𝑦 𝑠𝑎𝑙𝑖𝑑𝑎

𝐿1 = 𝑙𝑎𝑟𝑔𝑜 𝑑𝑒 𝑐𝑖𝑙𝑖𝑛𝑑𝑟𝑜

Figura 7

1.2. Entrada:

𝑗 = 𝑎𝑛𝑐ℎ𝑜 𝑑𝑒 𝑒𝑛𝑡𝑟𝑎𝑑𝑎

𝐴𝑒 = 𝑎𝑟𝑒𝑎 𝑑𝑒 𝑒𝑛𝑡𝑟𝑎𝑑𝑎 = 𝑗 ∗ 𝐿1

𝜃

𝑗 = 2 ∗ 𝜋 ∗ 𝑟2 ∗

360

Figura 7

1.3. Salida:

𝑑4 = 𝑑𝑖𝑎𝑚𝑒𝑡𝑟𝑜 𝑑𝑒𝑙 𝑓𝑖𝑙𝑡𝑟𝑜

Proyecto de ingeniería mecánica 1 Página 24

𝑁 = 𝑛ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑎𝑔𝑢𝑗𝑒𝑟𝑜𝑠 𝑑𝑒𝑙 𝑓𝑖𝑙𝑡𝑟𝑜

𝑑4 2

á𝑟𝑒𝑎 𝑑𝑒 𝑠𝑎𝑙𝑖𝑑𝑎 = 𝑁 ∗ 𝜋 ∗

4

Figura 8

1.4. Brazos de corte y separadores:

𝑑2 = 𝑑𝑖𝑎𝑚𝑒𝑡𝑟𝑜 𝑠𝑢𝑝𝑒𝑟𝑖𝑜𝑟 𝑑𝑒𝑙 𝑠𝑒𝑝𝑎𝑟𝑎𝑑𝑜𝑟

𝑑3 = 𝑑𝑖𝑎𝑚𝑒𝑡𝑟𝑜 𝑖𝑛𝑓𝑒𝑟𝑖𝑜𝑟 𝑑𝑒𝑙 𝑠𝑒𝑝𝑎𝑟𝑎𝑑𝑜𝑟

𝑔 = 𝑙𝑎𝑟𝑔𝑜 𝑑𝑒 𝑑𝑖𝑎𝑚𝑒𝑡𝑟𝑜 𝑑2 𝑑𝑒𝑙 𝑠𝑒𝑝𝑎𝑟𝑎𝑑𝑜𝑟

𝑓 = 𝑙𝑎𝑟𝑔𝑜 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒𝑙 𝑠𝑒𝑝𝑎𝑟𝑎𝑑𝑜𝑟

ℎ = 𝑎𝑛𝑐ℎ𝑜 𝑑𝑒𝑙 𝑏𝑟𝑎𝑧𝑜

𝑖 = 𝑒𝑠𝑝𝑒𝑠𝑜𝑟 𝑑𝑒𝑙 𝑏𝑟𝑎𝑧𝑜

𝑟3 = 𝑟𝑎𝑑𝑖𝑜 𝑑𝑒 𝑎𝑙𝑐𝑎𝑛𝑐𝑒 𝑑𝑒𝑙 𝑏𝑟𝑎𝑧𝑜

Figura 9 Figura 10

Proyecto de ingeniería mecánica 1 Página 25

1.5. Eje de los brazos:

𝑑1 = 𝑑𝑖𝑎𝑚𝑒𝑡𝑟𝑜 𝑑𝑒𝑙 𝑒𝑗𝑒 𝑑𝑒 𝑙𝑜𝑠 𝑏𝑟𝑎𝑧𝑜𝑠

𝐿2 = 𝑙𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑑𝑒𝑙 𝑑𝑒𝑗𝑒 𝑑𝑒 𝑙𝑜𝑠 𝑏𝑟𝑎𝑧𝑜𝑠

Figura 11 Figura 12

1.6. Sujetadores de corte:

𝑎 = 𝑎𝑙𝑡𝑜 𝑑𝑒 𝑠𝑢𝑗𝑒𝑡𝑎𝑑𝑜𝑟

𝑏 = 𝑒𝑠𝑝𝑒𝑠𝑜𝑟 𝑑𝑒 𝑠𝑢𝑗𝑒𝑡𝑎𝑑𝑜𝑟

𝑐 = 𝑠𝑒𝑝𝑎𝑟𝑎𝑐𝑖𝑜𝑛 𝑒𝑛𝑡𝑟𝑒 𝑠𝑢𝑗𝑒𝑡𝑎𝑑𝑜𝑟𝑒𝑠

𝑑 = 𝑎𝑛𝑐ℎ𝑜 𝑑𝑒𝑙 𝑠𝑢𝑗𝑒𝑡𝑎𝑑𝑜𝑟

𝑒 = 𝑙𝑎𝑟𝑔𝑜𝑑𝑒𝑙 𝑠𝑢𝑗𝑒𝑡𝑎𝑑𝑜𝑟

Figura 13

1.7. Dosificador:

𝑘 = 𝑒𝑠𝑝𝑒𝑠𝑜𝑟 𝑑𝑒 𝑙𝑎 𝑝𝑙𝑎𝑛𝑐ℎ𝑎 𝑑𝑒𝑙 𝑑𝑜𝑠𝑖𝑓𝑖𝑐𝑎𝑑𝑜𝑟

𝑑4 = 𝑑𝑖𝑎𝑚𝑒𝑡𝑟𝑜 𝑑𝑒𝑙 𝑒𝑗𝑒 𝑑𝑜𝑠𝑖𝑓𝑖𝑐𝑎𝑑𝑜𝑟

𝑟4 = 𝑟𝑎𝑑𝑖𝑜 𝑑𝑒 𝑎𝑙𝑐𝑎𝑛𝑐𝑒 𝑑𝑒𝑙 𝑑𝑜𝑠𝑖𝑓𝑖𝑐𝑎𝑑𝑜𝑟

𝐿3 = 𝑙𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒𝑙 𝑒𝑗𝑒 𝑑𝑜𝑠𝑖𝑓𝑖𝑐𝑎𝑑𝑜𝑟

Figura 14 Figura 15

Proyecto de ingeniería mecánica 1 Página 26

2. Datos y Requerimientos:

2.1. Densidad del escobajo:

De acuerdo a los datos recolectados se tienen las siguientes dimensiones y peso.

Peso aprox. 2.3 kg

Se obtiene un volumen aprox: 0.00952 𝑚3

Finalmente se obtiene:

Densidad:

𝑃𝑒𝑠𝑜

𝛿=

𝑉𝑜𝑙𝑢𝑚𝑒𝑛

2.3

𝛿= = 241.55 𝑘𝑔/𝑚3

0.009521498

2.2. Caudal:

𝑡𝑜𝑛 4 ∗ 1000 𝑘𝑔

𝑄=4 = = 1.11 𝑘𝑔/𝑠

ℎ𝑜𝑟𝑎 3600 𝑠

Además

𝑘𝑔

𝑄 = 1.11 = 𝛿 ∗ 𝐴𝑒 ∗ 𝑣𝑒

𝑠

Donde:

𝑣𝑒 = 𝑣𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑 𝑑𝑒 𝑒𝑛𝑡𝑟𝑎𝑑𝑎

𝑚3

𝐴𝑒 ∗ 𝑣𝑒 = 4.6 ∗ 10−3

𝑠

2.3. Esfuerzo Cortante:

El esfuerzo cortante del escobajo será tomado según referencias de

estudio𝑠 (1)realizadas en la madera. Los datos encontrados muestran que la madera

tiene un esfuerzo de cizalladora mínima de 1.7 Mpa, por lo cual para este proyecto

se asumirá:

𝜏𝑐 = 0.3 𝑀𝑝𝑎

3. Cálculos Finales:

3.1. Análisis de Corte:

Área paralela de corte

𝑎 ≈ 𝑎𝑙𝑡𝑜 𝑑𝑒𝑙 𝑠𝑢𝑗𝑒𝑡𝑎𝑑𝑜𝑟 ≈ 𝑎𝑙𝑡𝑢𝑟𝑎 𝑑𝑒 𝑙𝑎 𝑐𝑢𝑐ℎ𝑖𝑙𝑙𝑎

𝐿𝑐 = 𝑙𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑑𝑒 𝑐𝑜𝑟𝑡𝑒

𝐴𝑐 = á𝑟𝑒𝑎 𝑑𝑒 𝑐𝑜𝑟𝑡𝑒

𝐴𝑐 ≈ 4 ∗ 𝐿𝑐 ∗ 𝑐1 ∗ 𝑐2

Donde: figura 16

𝑐1 = 𝑓𝑎𝑐𝑡𝑜𝑟 𝑑𝑒 𝑐𝑜𝑚𝑝𝑟𝑒𝑛𝑠𝑖𝑏𝑖𝑙𝑖𝑑𝑎𝑑 = 0.25

𝑐2 = 𝑓𝑎𝑐𝑡𝑜𝑟 á𝑟𝑒𝑎 𝑣𝑒𝑟𝑑𝑎𝑑𝑒𝑟𝑎 𝑑𝑒 𝑙𝑎𝑠 𝑓𝑖𝑏𝑟𝑎𝑠 = 0.6

𝐴𝑐𝑐 = á𝑟𝑒𝑎 𝑑𝑒 𝑐𝑜𝑟𝑡𝑒 𝑐𝑟𝑖𝑡𝑖ca

Proyecto de ingeniería mecánica 1 Página 27

𝐴𝑐𝑐 = 𝑎 ∗ 220 ∗ 𝑐1 ∗ 𝑐2

Fuerza de corte

𝐹𝑐

𝜏𝑐 = 0.3 =

𝐴𝑐𝑐

𝐹𝑐 = 𝑎 ∗ 220 ∗ 0.5 ∗ 0.25 ∗ 0.6

𝐹𝑐 = 16.5 ∗ 𝑎

Se seleccionará una cuchilla de marca lutz- Blades (catálogo anexado)

Cuchilla : lutz – Blades

Código : 5130.0884

Dimensiones: 70 * 10 * 0.88 mm

a = 70 mm

Se asumirá que el corte no es por todo el largo de lado a = 70 mm, sino un poco menos: 50

mm.

𝐹𝑐 = 16.5 ∗ 50 = 825 𝑁

3.2. Potencia requerida en el corte:

𝑃 = 𝜏∗ 𝜔∗𝑀

𝜏 = 𝐹𝑐 ∗ 𝑟3

𝑀 = 𝑛ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑓𝑖𝑙𝑜𝑠 𝑒𝑛 𝑙𝑜𝑠 𝑏𝑟𝑎𝑧𝑜𝑠

Además:

Para que el escobajo este adherido a la pared

𝑉2

∗𝑚 ≈𝑚∗𝑔

𝑟3

𝑉2

≈𝑔 ; 𝑉 = 𝜔1 ∗ 𝑟3

𝑟3

𝜔2 ∗ 𝑟3 ≈ 𝑔

𝑃 = 𝐹𝑐 ∗ 𝑟3 ∗ 𝜔1 ∗ 𝑀

𝑃 = 825 ∗ 𝑟3 ∗ 𝜔1 ∗ 𝑀

El valor de 𝑟3 se asumirá conforme a las dimensiones vistas en el estado de arte.

Se asumirá 𝑟3 = 0.4 𝑚.

9.8 ≈ 0.4 ∗ 𝜔1 2

𝑟𝑎𝑑

𝜔1 ≈ 4.94

𝑠

𝑟𝑎𝑑

𝜔 ≈5

𝑠

Proyecto de ingeniería mecánica 1 Página 28

𝑃1 = 825 ∗ 0.4 ∗ 5 ∗ 𝑀

𝑃 = 1650 ∗ 𝑀

Según las figuras mostradas en el dimensionamiento

𝐿1 ≈ 𝑑 ∗ #𝑠𝑢𝑗𝑒𝑡𝑎𝑑𝑜𝑟𝑒𝑠 + ℎ ∗ #𝑏𝑟𝑎𝑧𝑜𝑠

𝑑 ≈ℎ

𝐿1 ≈ ℎ ∗ ( #𝑠𝑢𝑗𝑒𝑡𝑎𝑑𝑜𝑟𝑒𝑠 + #𝑏𝑟𝑎𝑧𝑜𝑠 )

2 ∗ #𝑏𝑟𝑎𝑧𝑜𝑠 = 𝑀

𝑀

#𝑏𝑟𝑎𝑧𝑜𝑠 =

2

Además:

#𝑠𝑢𝑗𝑒𝑡𝑎𝑑𝑜𝑟𝑒𝑠 = 1 + #𝑏𝑟𝑎𝑧𝑜𝑠

𝐿1 = ℎ ∗ (1 + 2 ∗ #𝑏𝑟𝑎𝑧𝑜𝑠 )

𝐿1 = ℎ ∗ (1 + 𝑀 )

De acuerdo al estado de arte podemos ver que longitud de las maquinas es menor a 1 m.

Por este motivo se asumirá 𝐿1 = 0.81 𝑚 .

Además para asegurar el objetivo de tener un corte menor a 50 mm; ℎ ≤ 50 𝑚𝑚 .

Tendremos:

810 = 50 ∗ ( 1 + 𝑀)

𝑀 = 15,2

Se obtiene:

𝑀 = 16

16 chuchillas en los brazos

Por lo tanto:

16

#𝑏𝑟𝑎𝑧𝑜𝑠 = =8

2

Finalmente:

𝑃1 = 1650 ∗ 16 = 26.400 𝑘𝑤

Proyecto de ingeniería mecánica 1 Página 29

Esta potencia es asumida para casos críticos en el cual “todas las cuchillas” cortan a la

misma vez, por tal motivo se multiplicara por un factor para reducir la potencia del caso

crítico.

𝑃𝑓𝑖𝑛𝑎𝑙 = 𝑃1 ∗ 0.8

𝑃𝑓𝑖𝑛𝑎𝑙 = 26400 ∗ 0.8 ≈ 21.1 𝑘𝑤

4. Selección de Motor:

Parámetros importantes establecidos para el motor:

Debido a que la materia prima (escobajo) se encuentra en la amazonia peruana, se elegirá un lugar

en específico de esta para definir parámetros.

Tabla 1. Ubicación y Capacidad de Plantas extractoras de Aceite crudo

LOCALIZACIÓN:

Para la localización se tomara de referencia el departamento de San Martin debido a la alta

productividad.

Ciudad Altitud Temperatura

Uchiza 544 msnm 19°- 37°

Tocache 497 msnm 19°- 39°

Caynarachi 537 msnm 19°- 38°

Tabla2. Altitud y Temperatura

La temperatura del medio ambiente aprox. 38° y a la altitud máxima de 544 msnm.

Proyecto de ingeniería mecánica 1 Página 30

De acuerdo al catálogo de la marca “WEG”, los motores están diseños para trabajos en ambientes

con humedad relativa comprendida entre el 30 % y al 95 %, la ciudad elegida para la operación se

encuentra en el rango señalado por el fabricante.

Las potencias indicadas en el catálogo se refieren a motores que prevéen un uso normal de

funcionamiento a una altitud inferior a los 1000 msnm y una temperatura de ambiente entre 15° a

40°. De acuerdo a esto en la ciudad indicada el motor trabaja con la potencia indicada en el catálogo.

Tabla 3. Eficiencia

Proyecto de ingeniería mecánica 1 Página 31

Tabla 4. Tipo de Servicio Tabla 5. Protección

SERVICIO:

- Esta máquina será encendida por el método de 𝛾/∆ para reducir la corriente de arranque y

evitar daños al motor.

- La máquina está diseñada para un trabajo de 16 horas diarias, equivalente a dos horarios de

un operario encargado de manipularla.

- Se recomienda que esta máquina no tenga pausas durante su funcionamiento, está diseñada

para un uso continuo.

- Para evitar daños en el motor, durante el encendido por el método definido debido a que el

torque disminuye hasta la tercera parte, dato obtenido en el catálogo del fabricante, se

esperara un tiempo de 5 segundos.

De acuerdo a la tabla 4, el tipo de servicio será del tipo “S2”

Proyecto de ingeniería mecánica 1 Página 32

Datos sobre la potencia:

La máquina requiere una Potencia para el dosificador de 14.39 𝑤 y para el proceso de picado un

patencia de 21 𝑘𝑤 . Ambas potencias estarán transmitidas por fajas trapezoidales de eficiencia 𝜀1 =

0.95, también estarán sometidas a un reductor de velocidad de eficiencia igual a 𝜀2 = 0.80 .

𝑃𝑑𝑜𝑠𝑖𝑓𝑖𝑐𝑎𝑑𝑜 𝑃𝑝𝑖𝑐𝑎𝑑𝑜

𝑃𝑐𝑎𝑟𝑔𝑎 ≈ 𝜀1 ∗ 𝜀2

+ 𝜀1 ∗ 𝜀2

𝑃𝑐𝑎𝑟𝑔𝑎 ≈ 27.52 𝑘𝑤

De acuerdo a la tabla 3. La eficiencia del motor será aprox. 92%.

𝑃𝑀 ≈ 29.91 𝑘𝑤

Se selecciona un motor de 30 kw.

Características generales:

- IE2, high efficiency class IE 60034-30-1

- Voltaje 220/380 v

- Frecuencia 60 hz

-1765 RPM

- 4 polos

- Tipo 200L-4

- corriente nom. 60.6 A

- Eficiencia nominal 𝜀𝑛 = 93 %

- Peso 245 Kg

- Momento de Inercia 0.16533 kgm2

- Tipo de protección estándar IP55, tabla 4.

Bibliografía:http://ecatalog.weg.net/TEC_CAT/tech_motor_sel_web.asp?cd_produto=1692&CD_

CATEGORIA_PRODUTO=74&cd_mercado=000L&cd_idioma_cat=ES&cd_empresa=110#

Proyecto de ingeniería mecánica 1 Página 33

5. Selección del Sistema de reducción

Se seleccionara un Reductor coaxial “ROBUS” de la marca Movis.

De acuerdo al catálogo de la marca señalada se realiza el siguiente procedimiento.

5.1. Factor de servicio:

Los parámetros para el cálculo del Factor de servicio son los siguientes:

Numero de encendidos por hora.

La máquina a diseñar será de trabajo continuo, solo tendrá paras en caso de que el operario

decida.

𝑍 < 10

La máquina está diseñada para una trabajo continuo de 16 horas diarias

ℎ ≈ 16

Las maquina (cuchilla) estará sometida a una moderada carga de choque.

Tabla 6. Factor de servicio

De acuerdo a la tabla 4 el factor de servicio del reductor será:

𝑓𝑠 = 1.25

𝑀𝑐2 = 𝑀𝑛2 ∗ 𝑓𝑠

Nuestros datos de entrada son la potencia de salida del motor que es aproximadamente

𝑃𝑠𝑎𝑙

𝑃1 ≈ ∗𝜀

0.746 𝑛

𝑃1 ≈ 27.9 kw

𝑁 = 1475 𝑅𝑃𝑀

En el catálogo:

Proyecto de ingeniería mecánica 1 Página 34

De acuerdo a la potencia y velocidad, en el catálogo se encuentra:

Tabla 5. Selección de reducción

Se selecciona el reductor:

RB 603020FSW200

Tabla 7. Selección de tabalas

De las siguientes características:

Reducción teórica: 24

Tipo de soporte:

Salida 2 : 75.2 RPM

𝑀𝑛2 = 3659 𝑁𝑚

Carga Real :

𝑀𝑛2

𝑀𝑐2 = 𝑓𝑠

𝑀𝑐2 = 2930 𝑁𝑚

Proyecto de ingeniería mecánica 1 Página 35

6. Selección de Fajas

Se seleccionara 1 faja trapezoidal y 1 faja síncrona de la marca OPTIBELT:

Los datos de entrada son:

En el eje motriz:

𝑀𝑐2 = 2930 𝑁𝑚

𝑑𝑒𝑗𝑒 = 60 𝑚𝑚

𝑛2 = 75.2 𝑅𝑃𝑀

a. Cálculos de Selección de acuerdo a la marca Optibelt para la faja que va hacia el

eje de las cuchillas.

Factor de carga:

𝑐2 = 1.4

Potencia teórica:

𝑃𝐵 = 𝑐2 ∗ 𝑃

𝑃 ≈ 30 𝑘𝑤

𝑃𝐵 = 42 𝑘𝑤

Selección del perfil de la correa:

SPB

Relación de transmisión

𝑛 75.2∗𝜋/30

𝑖 = 𝑛1 = 5

= 1.57

2

𝑑2 = 𝑑1 ∗ 1.57

Seleccionamos:

𝑑1 = 𝑑 = 360 𝑚𝑚

Calculamos:

𝑑2 = 565.2 𝑚𝑚

De la tabla 9 del catálogo:

𝑑2 = 560 𝑚𝑚

Proyecto de ingeniería mecánica 1 Página 36

Comprobación de la velocidad de giro:

𝑑2

𝑖𝑓𝑎𝑗𝑎 = = 1.55

𝑑1

𝑛1 𝑟𝑎𝑑

𝑛2 = 𝑖𝑓𝑎𝑗𝑎

= 5.08 𝑠

= 48.5 𝑅𝑃𝑀

Distancia entre ejes:

Recomendaciones del fabricante:

𝑎 > 0.7 ∗ (𝑑2 + 𝑑1 )

𝑎 > 644

𝑎 < 2 ∗ (𝑑2 + 𝑑1 )

𝑎 < 1840

Asumimos:

𝑎 = 700

Desarrollo de referencia de la correa:

(𝑑2 −𝑑1 )2

𝐿𝑑ℎ = 2 ∗ 𝑎 + 1.57(𝑑2 + 𝑑1 ) + 4∗𝑎

𝐿𝑑ℎ = 2858 𝑚𝑚

Seleccionamos uno del catálogo:

𝐿𝑑𝑠𝑡 = 2800 𝑚𝑚

De acuerdo a la fórmula del catálogo:

𝑎𝑛𝑜𝑚 = 670 𝑚𝑚

𝑥

Ajuste mínimo 𝑦 de la distancia entre ejes 𝑎𝑛𝑜𝑚 :

De la tabla 21 del catálogo:

𝑥 ≥ 35 𝑚𝑚 𝑦 ≥ 20

Velocidad y frecuencia de flexión de la correa:

120∗75.2

𝑣= 19100

= 0.472 𝑚/𝑠

2∗1000∗0.472

𝑓𝐵 = 1400

= 0.674 𝑠 −1

Arco de brazo y factor de corrección:

Proyecto de ingeniería mecánica 1 Página 37

560−360

700

= 0.285

Interpolando en la tabla 16:

𝑐1 = 0.99 ^ 𝛽 = 162.9°

Factor de desarrollo:

𝑐3 = 0.96

Potencia Nominal por correa:

𝑃𝑁 = 15.3 + 0.5 = 15.8 𝑘𝑤

Numero de correas:

𝑃 ∗ 𝑐2

𝑧=

𝑃𝑁 ∗ 𝑐1 ∗ 𝑐3

𝑧 = 2.88

Se selecciona:

I juego de 3 correas múltiple Kraftband OPTIBELT SK PERFIL SPB de alto rendimiento

de 2800 mm de longitud.

1 polea de diámetro referencial de 560 mm y 3 canales para correa trapezoidal SPB.

1 polea de diámetro referencial de 360 mm y 3 canales para correa trapezoidal SPB.

b. Cálculos de Selección de acuerdo a la marca Optibelt para la faja que va hacia el

dosificador.

Se seleccionará una faja síncrona debido a la baja velocidad de transmisión.

En el eje de los cuchillos se añadirá una corona para que trasmita potencia por medio de una

faja trapezoidal.

Datos de entrada:

𝑛1 = 48.5 𝑅𝑃𝑀

𝑃 ≈ 14. 4 𝑤

Factor de carga:

𝑐2 = 𝑐3 + 𝑐6 + 𝑐0

Factor de corrección de velocidad:

𝑐3 = 0.1

Factor de corrección de fatiga:

𝑐6 = 0.2

Proyecto de ingeniería mecánica 1 Página 38

Factor de Servicio:

𝑐0 = 1.9

Se obtiene un factor de carga de:

𝑐2 = 2.2

Potencia teórica:

𝑃𝐵 = 𝑐2 ∗ 𝑃

𝑃 ≈ 14. 4 𝑤

𝑃𝐵 = 31.68 𝑤

Selección del perfil de la correa:

HP 5M

Relación de transmisión

𝑛1 5.1

𝑖= = = 12.75

𝑛2 0.4

𝑧2 = 𝑧1 ∗ 12.75

Seleccionamos:

𝑑𝑤1 = 50 𝑚𝑚

Del catálogo:

𝑍1 = 32 𝑑𝑖𝑒𝑛𝑡𝑒𝑠

Calculamos:

𝑧2 = 408 𝑑𝑖𝑒𝑛𝑡𝑒𝑠

De la tabla 9 del catálogo:

𝑑2 = 630 𝑚𝑚

Comprobación de la velocidad de giro:

𝑑2

𝑖𝑓𝑎𝑗𝑎 = = 12.6

𝑑1

𝑛1

𝑛2 = 𝑖𝑓𝑎𝑗𝑎

= 0.404 = 3.9 𝑅𝑃𝑀

Distancia entre ejes:

Recomendaciones del fabricante:

Proyecto de ingeniería mecánica 1 Página 39

𝑎 > 0.7 ∗ (𝑑2 + 𝑑1 )

𝑎 > 476

𝑎 < 2 ∗ (𝑑2 + 𝑑1 )

𝑎 < 1360

Asumimos:

𝑎 = 715

Desarrollo de referencia de la correa:

(𝑑2 −𝑑1 )2

𝐿𝑑ℎ = 2 ∗ 𝑎 + 1.57(𝑑2 + 𝑑1 ) + 4∗𝑎

𝐿𝑑ℎ = 2515.2 𝑚𝑚

Seleccionamos uno del catálogo:

𝐿𝑑𝑠𝑡 = 2525 𝑚𝑚

De acuerdo a la fórmula del catálogo:

𝑎𝑛𝑜𝑚 = 733.6 𝑚𝑚

𝑥

Ajuste mínimo 𝑦 de la distancia entre ejes 𝑎𝑛𝑜𝑚 :

De la tabla 21 del catálogo:

𝑥 ≥ 35 𝑚𝑚 𝑦 ≥ 20

Arco de brazo y factor de corrección:

680−50

= 0.858

733.6

Se selecciona:

I juego de 1 correa múltiple Kraftband OPTIBELT OMEGA HP 5M de alto rendimiento

de 2525 mm de longitud.

1 polea referencial de 32 dientes de canal para correa síncrona OMEGA HP 5M.

1 polea referencial de 408 diente de canal para correa síncrona OMEGA HP 5M.

Proyecto de ingeniería mecánica 1 Página 40

7. CALCULOS DE LOS EJES:

Imagen 1. Esquema de la maquina

7.1 Cálculos para el eje 2:

Caso faja trapezoidal 1:

2∗𝑀𝑡1

𝐹1 − 𝐹2 = 𝑑´1

…(1)

´ 𝐹1 = 𝐹2 ∗ 𝑒 𝜇´∗ 𝛼 …(2)

𝜇

𝜇´ = 𝜃

sin( )

2

Se asume: 𝜃 = 36° ^ 𝜇 = 0.3

𝜇´ = 0.97

𝛼 = 180 − 2 ∗ 𝜑 …(3)

𝑑´2 − 𝑑´1

sin(𝜑) =

2 ∗ 𝑎𝑛𝑜𝑚

560 − 360

sin(𝜑) =

2 ∗ 670

𝜑 = 8.58°

De la ecuación 3: 𝛼 = 162.83°

De la ecuación 2: 𝐹1 = 𝐹2 ∗ 15.74

Momento Torsor: 𝑀𝑡1 = 5280 𝑁𝑚

5280

De la ecuación 1: 15.74 ∗ 𝐹2 = 𝐹2 + 2 ∗ 0.56

𝐹2 = 1279.3 𝑁

𝐹1 = 20136.2 𝑁

Proyecto de ingeniería mecánica 1 Página 41

Caso faja síncrona 2:

2 ∗ 𝑀𝑡2

𝐹3 − 𝐹4 =

𝑑´1

Momento Torsor: 𝑀𝑡2 = 40.16 𝑁𝑚

𝐹3 = 𝐹4 ∗ 𝑒 𝜇´∗ 𝜑

DATOS: 𝜃 = 36° ^ 𝜇 = 0.3

𝜇

𝜇´2 = 𝜃

sin( )

2

𝜇´2 = 0.97

𝜃 = 180 − 2 ∗ 𝜑

𝑑´2 − 𝑑´1

sin(𝜑) =

2∗𝑎

630 − 50

sin(𝜑) =

2 ∗ 733.6

𝜑 = 23.3°

𝛼 = 180 − 2 ∗ 𝜑

𝛼 = 133.4°

𝐹3 = 𝐹4 ∗ 9.56

9.56 ∗ 𝐹4 = 𝐹4 + 1606.6

𝐹4 = 187.7 𝑁

𝐹3 = 1794.3 𝑁

ANALISIS DE ESFUERZO EN EL EJE 2:

Imagen 2. DCL

Proyecto de ingeniería mecánica 1 Página 42

∑ 𝑀𝐴 = 0

(𝐹1 + 𝐹2 ) ∗ 390 − 𝑅2 ∗ 820 + (𝐹3 + 𝐹4 ) ∗ 1210 = 0

𝑅2 = 13110 𝑁

∑ 𝐹𝑍 = 0

−(𝐹1 + 𝐹2 ) + 𝑅1 − 𝑅2 + (𝐹3 + 𝐹4 ) = 0

𝑅1 = 32543.6 𝑁

EL CASO MAS CRÍTICO EN EL PUNTO “A”

Proyecto de ingeniería mecánica 1 Página 43

CALCULO PREVIO

Se iterara con un valor previo de diámetro de eje según caso 3 de la guía del tema

Ejes y árboles del curso elementos de máquinas 1.

𝜏𝑡𝑝𝑢𝑙

= 𝜏𝑡𝑎𝑑𝑚 > 𝜏𝜏

𝐹. 𝑆.

Donde:

F.S. = 10

Usaremos un acero 30𝐶𝑟𝑁𝑖𝑀𝑜8

𝜏𝑡𝑝𝑢𝑙 = 730

730 5280 ∗ 1000 ∗ 16

≈

10 𝜋 ∗ 𝑑3

𝑑 ≈ 71.68

Se aproxima:

𝑑 ≈ 70

Calculo por fatiga:

Momento alternante

𝜏 𝑝𝑢𝑙𝑠𝑎𝑛𝑡𝑒

1

𝐹. 𝑆 = 𝜎𝑒𝑞.𝑎𝑙𝑡 𝜎𝑒𝑞.𝑚

+

𝜎𝐴𝐿𝑇 𝑒𝐵

𝜎𝑒𝑞.𝑎𝑙𝑡 = √𝜎´𝑓.𝑎𝑙𝑡 2 + 3 ∗ 𝜏𝜏.𝑎𝑙𝑡 2

Se asume lo siguiente:

FLEXION: TORSION:

𝐵𝑓 = 1 𝐵𝑡 = 1

𝑐𝑠 = 0.9 𝑐𝑠 = 0.9

𝑐𝑡 = 0.63 𝑐𝑡 = 0.63

1 8352045∗32

𝜎´𝑓.𝑎𝑙𝑡 = ∗ ≈ 437.43 𝑀𝑝𝑎

0.63 ∗ 0.9 𝜋∗𝑑 3

Proyecto de ingeniería mecánica 1 Página 44

1 5280 ∗ 1000 ∗ 16

𝜏´𝑡.𝑎 = ∗ ≈ 69.13 𝑀𝑝𝑎

0.63 ∗ 0.9 2 ∗ 𝜋 ∗ 𝑑3

𝜎𝑒𝑞.𝑎𝑙𝑡 = √𝜎´𝑓.𝑎𝑙𝑡 2 + 3 ∗ 𝜏𝜏.𝑎𝑙𝑡 2 = 453.52 𝑀𝑝𝑎

𝜎𝑒𝑞.𝑚 = √𝜎´𝑓.𝑚 2 + 3 ∗ 𝜏𝜏.𝑚 2

Debido a la flexión alternante: 𝜎𝑓.𝑚 = 0

5280∗1000∗16

𝜏𝑡.𝑚 = 2∗𝜋∗𝑑 3

= 39.2 𝑀𝑝𝑎

𝜎𝑒𝑞.𝑚 = 67.9 𝑀𝑝𝑎

1

𝐹. 𝑆. = 453.52 67.9 = 1.23 > 1

+

600 1200

Eje 2 Si cumple!

Para el caso del eje 1 no será necesario un cálculo extenso ya que solo transmite 40 w y por

requerimientos de los elementos de transmisión como es el caso de la polea instalada en uno de sus

lados, el diámetro de este eje debe de ser de 40 mm, sin necesidad de realizar un cálculo se puede

saber que un eje de 40 mm de acero podrá soportar con facilidad una potencia de 40w.

Eje 1 Si Cumple ¡

Proyecto de ingeniería mecánica 1 Página 45

8. Selección de Chumacera:

Se seleccionara 2 pares de chumaceras para los dos ejes de los siguientes diámetros, se

tomara como referencia la marca SKF.

Dim. Eje 1 = 40 mm

Dim. Eje 2 = 70 mm

De acuerdo al catálogo de chumaceras de la marca SKF:

Imagen. 3

Proyecto de ingeniería mecánica 1 Página 46

Tabla 1.

Tabla 2.

Proyecto de ingeniería mecánica 1 Página 47

Para el eje 1:

𝑟𝑒𝑣

𝜔1 = 3.9 𝑚𝑖𝑛

𝑅𝑚𝑎𝑥 = 3203 𝑁

De acuerdo a la tabla 1 y 2 Se selecciona las chumaceras de serie:

SAF 1213 40 FTF

SAF 121340 LTF

Para el eje 2 :

𝑟𝑒𝑣

𝜔2 = 48.5

𝑚𝑖𝑛

𝑅𝑚𝑎𝑥 = 32.5 𝐾𝑁

De acuerdo a la tabla 1 y 2 Se selecciona las chumaceras de serie:

SAF 1213 70 FTF

SAF 1213 LTF

Verificación

Se verificara la chumacera más crítica:

Para:

𝐹𝑟 = 32.5 𝐾𝑁 ^ 𝐹𝑎 = 𝑂 𝐾𝑁

𝐹𝑎

𝑃 = 𝐹𝑟 Si 𝐹𝑟

≤𝑒

Del catálogo:

𝑒 = 0.22

Entonces: 0 ≤ 0.22 → 𝑃 = 32.5 𝐾𝑁

Factor dinámico:

Transmisión en faja en v o trapezoidal: 𝑐𝑠 = 1.5

Factor de ajuste 𝑎1 para una mayor fiabilidad:

Se asume una fiabilidad del 90%:

𝑎1 = 0.62

Factor de ajuste de la vida 𝑎𝑆𝐾𝐹 de SKF:

𝑎𝑆𝐾𝐹 = 0.5

Proyecto de ingeniería mecánica 1 Página 48

Duración en horas con una confiabilidad igual al 95%:

𝐶

𝐿𝑛𝑚 = 𝑎1 ∗ 𝑎𝑆𝐾𝐹 ∗ (𝑃) 𝑝

Donde:

10

𝑝= 3

Rodillos cónicos

𝑐 = 208 𝑘𝑁

𝐿𝑛𝑚 = 150.8

En horas:

106 ∗ 𝐿𝑛𝑚

𝐿ℎ =

60 ∗ 48.5

𝐿ℎ = 51821 ℎ𝑜𝑟𝑎𝑠

→ Cumple la verificación de horas de funcionamiento!

Bibliografía: http://comserprorodamientos.com/catalogo-chumaceras-skf.html

http://www.skf.com/pe/products/bearings-units-housings/bearing-units/roller- bearing-

units/metric/plummer-block/index.html?designation=SYNT%2070%20FTF

Proyecto de ingeniería mecánica 1 Página 49

9. Verificación de Tornillo:

P1

P3

Figura 12.

2 ∗ 𝐴 ∗ 674 + 2 ∗ 𝐴 ∗ 404 + 2 ∗ 𝐴 ∗ 134

𝑍=

6∗𝐴

𝑍 = 404 𝑚𝑚

∑ 𝑀𝑜 = 0

500 ∗ 400 = 2 ∗ 𝑃1 ∗ 270 + 2 ∗ 𝑃3 ∗ 270

Debido a la deformación proporcional:

𝑃1 = 𝑃3

𝑃1 = 𝑃3 = 185.2 𝑁

𝑃2 = 129.6 𝑁

Se analiza el caso más crítico:

Verificación por resistencia:

Unión con rosamiento rosca en V:

Para un 𝑑 = 20:

𝑑2 = 18.37

𝑃

𝑡𝑔𝜑 =

𝜋 ∗ 𝑑2

𝑃 = 2.5 𝑚𝑚

𝜑 = 2.48°

𝛼

𝑡𝑔𝜌´ = 𝜇 ∗ √1 + 𝑡𝑔2 ( )

2

Proyecto de ingeniería mecánica 1 Página 50

Asumimos: 𝜇 = 0.3 𝛼 = 30°

𝜌´ = 17.25°

𝐹 = 185.2 𝑁

𝑀𝑡 = 𝐹 ∗ 𝑡𝑔(𝜌´+𝜑) ∗ 𝑑2 /2

𝑀𝑡𝑀 = 610 𝑁𝑚𝑚

𝑀𝑓𝑝.𝑡 = 𝜇𝑓 ∗ 𝐹𝑀 ∗ 𝑑/2

𝑀𝑓𝑝.𝑡 = 555.6 𝑁𝑚𝑚

𝑀𝐴𝑗𝑢𝑠𝑡𝑒 = 𝑀𝑡 + 𝑀𝑓𝑝.𝑡

𝑀𝐴 = 1165.6 𝑁𝑚𝑚

𝐹𝑀

𝜎𝑀 =

𝐴𝑜

𝜋 ∗ 𝑑2

𝐴𝑜 = = 314.2 𝑚𝑚2

4

185.2 𝑁

𝜎𝑀 = = 0.58 𝑀𝑝𝑎

314.2 ∗ 𝑚𝑚2

𝑀𝐴

𝑇𝑇𝑀 =

𝜋 ∗ 𝑑 3 /16

𝑇𝑇𝑀 = 0.74 𝑀𝑝𝑎

𝜎𝑒𝑞 = √𝜎´𝑀 2 + 3 ∗ 𝜏𝜏.𝑚 2 = 1.4 𝑀𝑝𝑎

Se selecciona: Clase 3.6

𝜎𝑒𝑞 = 180 𝑀𝑝𝑎

Se verifica que si cumple!

Proyecto de ingeniería mecánica 1 Página 51

10. Calculo de Almacenamiento:

Se obtienen las siguientes dimensiones de la tolva:

Figura 13.

El volumen calculado por las dimensiones del diseño es la siguiente.

𝑣𝑑𝑖𝑠𝑒ñ𝑜 = 0.772 𝑚3

Se calculara también el volumen de sobre monta aproximado que se generara durante el alimentado

de la máquina.

𝑣𝑠𝑜𝑏𝑟𝑒 𝑚𝑜𝑛𝑡𝑎 = 0.153 𝑚3

𝑣𝑡𝑜𝑡𝑎𝑙 = 𝑣𝑑𝑖𝑠𝑒ñ𝑜 + 𝑣𝑠𝑜𝑏𝑟𝑒 𝑚𝑜𝑛𝑡𝑎

𝑣𝑡𝑜𝑡𝑎𝑙 = 0.925 𝑚3

Se estimara el peso aproximado del material que soportara la maquina:

De calculos anteriores obtenemos la densidad del escobajo:

𝛿 = 241.55 𝑘𝑔/𝑚3

Para el calculos de Peso total de escobajo se tendra que considera el factor de comprensiblidad

mensionado anteriormente:

𝑃𝑒𝑠𝑜𝑚𝑎𝑡𝑒𝑟𝑖𝑎𝑙 = 𝛿 ∗ 𝑣𝑡𝑜𝑡𝑎𝑙 ∗ 𝑓𝑐𝑜𝑚𝑝

𝑃𝑒𝑠𝑜𝑚𝑎𝑡𝑒𝑟𝑖𝑎𝑙 = 893.72 𝑘𝑔

Se puede concluir para satisfacer la necesidad requerida de 4 toneladas por hora se requerira de

llenar la tolva cada 12 minutos.

Proyecto de ingeniería mecánica 1 Página 52

4. ESTIMACION DE LOS COSTOS DE FABRICACION

Los costos de producción evaluados están enfocados a los elementos principales que

conforman la máquina, dentro de estos tenemos:

- Motor de 30Kw

- Reductor de velocidad de 1:24

- Chumaceras SKF

- Perfiles H, C y cuadrados

- Barra de acero ( DIN 30CrNiMo8)

- Cuchillas Lutz Blades

4.1. MOTOR 30 Kw

Imagen1. Motor referencial

Como se ve en la imagen el precio de un motor de las características necesarias para el

funcionamiento de la maquina es de aproximadamente 500 dólares americanos.

Proyecto de ingeniería mecánica 1 Página 53

4.2. REDUCTOR DE VELOCIDAD

Imagen2. Reductor referencial

El valor del reductor de velocidad empleado en el diseño de la maquina tiene un valor

que varía entre 200 y 300 dólares americanos.

4.3. CHUMACERA SKF

Imagen3. Chumacera SKF referencial

La chumacera seleccionada en el diseño no es la misma de la imagen referencial, sin

embargo, los costos de este tipo de chumaceras varía entre 5 y 10 dólares por lo cual

esta opción nos parece una aproximación correcta del precio. En total se usaran 4

chumaceras, por este motivo el precio de las 4 chumaceras será de aproximadamente

40 dólares americanos.

Proyecto de ingeniería mecánica 1 Página 54

4.4. PERFILES H, C y CUADRADOS

Imagen 4. Perfiles H referencial

El valor de los perfiles H es de aproximadamente 600 dólares por tonelada, sin

embargo, en nuestro diseño usaremos 2 vigas de este tipo las cuales en peso

llegan a pesar aproximadamente 100 Kg, por este motivo el precio de las 2 vigas

será de 60 dólares americanos.

Imagen 5. Perfiles C referencial

El valor de los perfiles C es de aproximadamente 650 dólares por cada tonelada,

en nuestro diseño usaremos aproximadamente 300 Kg de estas vigas, por este

motivo el precio de todas las vigas C usadas en la maquina será de 200 dólares

americanos.

Proyecto de ingeniería mecánica 1 Página 55

Imagen 5. Perfiles cuadrado referencial

El valor de los perfiles cuadrados es de aproximadamente 450 dólares por cada

tonelada, en nuestro diseño se usara de aproximadamente 800 Kg, por este

motivo el precio de los perfiles cuadrados usados en la maquina será de 360

dólares americanos.

4.5. BARRA DE ACERO 30CrNiMo8

Imagen 6. Barra de acero referencial

El valor del precio del acero usado para la fabricación de eje será de 620 dólares la

tonelada, en el diseño se usara 50 Kg del acero para el eje, por lo cual el precio de eje será

de 32 dólares americanos.

Proyecto de ingeniería mecánica 1 Página 56

4.6. CUCHILLAS LUTZ BLADES

Imagen 7. Cuchilla Lutz blades referencial

El precio de cada cuchilla es de aproximadamente 1.5 dólares, sin embargo, en

el diseño de la maquina se usaran 128 cuchillas distribuidas tanto en los brazos

de corte como en los contrafilos, por este motivo el precio total de las cuchillas

será de 190 dólares americanos.

En conclusión, el valor final de todos los elementos principales de la maquina es de

1962 dólares, a este monto solo faltaría agregarle lo restante por elementos que no

están considerados en la cotización, cabe resaltar que aparte de tener que

considerar los elementos no cotizados se deberá también agregar el costo

maquinado en el torno, costo de doblado de las planchas en la tolva, el costo de los

electrodos utilizados en la fabricaciones y el costo hora/hombre empleado.

Finalmente, asumirá un valor total de 900 dólares para compensar lo no considerado

en la cotización, dando así como costo final de la maquina 2500 dólares americanos.

Proyecto de ingeniería mecánica 1 Página 57

5. CONCLUSIONES

El diseño final de la máquina, según los cálculos dados y la geometría de los elementos,

cumple con los requisitos principales de la máquina que son los de obtener 4 toneladas por

hora de escobajo picado dejándolo a dimensiones menores de 50 mm.

El diseño final de la maquina tiene capacidad para almacenar 1000 Kg de escobajo, por lo

cual se deberá llenar cada 15 minutos para cumplir con el requerimiento de obtener 4

toneladas por hora de escobajo picado. También se llegaron a cumplir los aspectos de

seguridad ya que todos los accesos a los elementos de corte están alejados de los

operarios para que estos no sufran accidentes; sin embargo, no se logró poner botones

deparo de emergencia.

El mantenimiento de los elementos de transmisión y del filtro se dará con facilidad ya que

están diseñados para su fácil desmontaje mediante uniones atornilladas.

Las señales que se logran apreciar con suma facilidad en el arranque de la maquina son el

movimiento de las poleas y además los sonidos y vibraciones de la máquina.

El control de calidad de la maquina cumple con los requisitos de las normas usadas, como

es el caso de la norma AWS con la cual se calculó el espesor de garganta de la soldadura y

también el uso del ASTM y DIN para usar los materiales correctos en diseño final de la

máquina.

La máquina usa materiales de fácil adquisición en el medio local, además gracias a sus

dimensiones se podría fabricar en cualquier taller locales sin ninguna dificultad así como ser

transportada con facilidad.

Los elementos de potencia han sido seleccionados para trabajar en los lugares donde se

tiene mayor demanda de escobajo picado, por lo cual no se tendría ningún problema

cuando esta esté operando.

En conclusión, se logró cumplir con el objetivo principal de la máquina y también con casi

toda la lista de exigencias, dejándonos un diseño optimo que se encuentra en lo esperado

según el método de diseño aprendido a lo largo del curso.

Proyecto de ingeniería mecánica 1 Página 58

También podría gustarte

- Manual Basico Instalaciones Electricas Domiciliarias.Documento69 páginasManual Basico Instalaciones Electricas Domiciliarias.sergio cabello100% (1)

- Monografia Generacion de Hidrogeno Por ElectrolisisDocumento54 páginasMonografia Generacion de Hidrogeno Por ElectrolisisRodrigo Padilla TorresAún no hay calificaciones

- Electr 2Documento4 páginasElectr 2Roberto Andre Flores Sanchez0% (1)

- PDF AforoDocumento3 páginasPDF AforoRoberto Andre Flores SanchezAún no hay calificaciones

- Energia SostenibleDocumento8 páginasEnergia SostenibleKrloz KamazacariAún no hay calificaciones

- Propuesta Técnica Proyecto Eólico y FotovoltaicoDocumento28 páginasPropuesta Técnica Proyecto Eólico y FotovoltaicoAlberto Rojas OlivaresAún no hay calificaciones

- Tesis Demanda ElectricaDocumento152 páginasTesis Demanda ElectricaAgustin ZamoraAún no hay calificaciones

- Estudio de Impacto Ambiental para La Explotación Del Proyecto Minero - TambomayoDocumento32 páginasEstudio de Impacto Ambiental para La Explotación Del Proyecto Minero - Tambomayoluciano2894100% (1)

- Reglamento Interno de Seguridad Ultima VersionDocumento5 páginasReglamento Interno de Seguridad Ultima VersionRoberto Andre Flores SanchezAún no hay calificaciones

- Calculo Del Carro TransportadorDocumento5 páginasCalculo Del Carro TransportadorRoberto Andre Flores SanchezAún no hay calificaciones

- MD 02 02 Anexo 01 Lista de Exigencias 1Documento5 páginasMD 02 02 Anexo 01 Lista de Exigencias 1Roberto Andre Flores SanchezAún no hay calificaciones

- Centrales Electricas 1Documento8 páginasCentrales Electricas 1MARLON EFRAIN LLAMBA LEMAAún no hay calificaciones

- Central Termica Supercritica de Alta EficienciaDocumento2 páginasCentral Termica Supercritica de Alta EficienciajuliocanalesAún no hay calificaciones

- Energia Renovable Ventajas y DesventajasDocumento19 páginasEnergia Renovable Ventajas y DesventajasHemerzon Walter Castillo EspinozaAún no hay calificaciones

- Clase 04 - Escuelas EcoeficientesDocumento58 páginasClase 04 - Escuelas Ecoeficienteskelly carrizales ramosAún no hay calificaciones

- Tesis CraqueoDocumento91 páginasTesis CraqueoBenjamin Gómez CabanillasAún no hay calificaciones

- SEMANA - 01 Istalaciones ElectricasDocumento68 páginasSEMANA - 01 Istalaciones Electricasruel esau taipe gonzalesAún no hay calificaciones

- Consumo de Combustibles FosilesDocumento3 páginasConsumo de Combustibles FosilesJassiel sslvasor Zepeda riveraAún no hay calificaciones

- Tesis MuestraDocumento150 páginasTesis MuestraCamacho Villan ErikAún no hay calificaciones

- 1ra Practica Calificada 2021-01 - Revisión Del IntentoDocumento10 páginas1ra Practica Calificada 2021-01 - Revisión Del IntentoAndrea AcuñaAún no hay calificaciones

- Sep Terminar PDFDocumento314 páginasSep Terminar PDFOscar Ante0% (1)

- Componentes Del Sistema de DistribuciónDocumento35 páginasComponentes Del Sistema de DistribuciónEdna López100% (1)

- 2005 Las Presas y El Hombre - Paz Soldan Et AlDocumento260 páginas2005 Las Presas y El Hombre - Paz Soldan Et AlAlberto Garcia LealAún no hay calificaciones

- MCH11-01 Manual de Operaciones y Maniobras Yamobamba V05 - 21.09.09Documento82 páginasMCH11-01 Manual de Operaciones y Maniobras Yamobamba V05 - 21.09.09Luis MejiaAún no hay calificaciones

- S06.s1 Parque GeneradorDocumento24 páginasS06.s1 Parque GeneradorFranz Huanay MartínezAún no hay calificaciones

- NTP 225Documento9 páginasNTP 225Alvaro Patricio Araya PiñonesAún no hay calificaciones

- TFG Inigo Diez Olleros PDFDocumento137 páginasTFG Inigo Diez Olleros PDF赤 オスカーAún no hay calificaciones

- Materiales Sustitutos Del Cemento PortlandDocumento10 páginasMateriales Sustitutos Del Cemento PortlandAlvaro Espinoza100% (4)

- T - Espe - 047029 PDFDocumento243 páginasT - Espe - 047029 PDFJANPIER FRANCO PIZARRO NONALAYAAún no hay calificaciones

- Coar 2018Documento5 páginasCoar 2018Ricardo Chozo SAún no hay calificaciones

- Report e CalderasDocumento10 páginasReport e CalderasJoséAún no hay calificaciones

- Universidad Nacional de Trujillo - Proyecto de Tesis (Final) de Ingenieria MecanicaDocumento29 páginasUniversidad Nacional de Trujillo - Proyecto de Tesis (Final) de Ingenieria MecanicaLuis Terrones Hernandez50% (2)

- CertificadoExperienciaJesusFlorez ColtempDocumento23 páginasCertificadoExperienciaJesusFlorez ColtempJesus Florez garciaAún no hay calificaciones

- Energias RenovablesDocumento8 páginasEnergias RenovablesJardiel Cueva RamirezAún no hay calificaciones

- Las Leyes Termodinámicas en El Cambio ClimáticoDocumento11 páginasLas Leyes Termodinámicas en El Cambio ClimáticoPao Jacome50% (2)