Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Procesamiento de Ceramicos PDF

Cargado por

Paolita Pantoja0 calificaciones0% encontró este documento útil (0 votos)

7 vistas27 páginasTítulo original

Procesamiento de ceramicos.pdf

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

7 vistas27 páginasProcesamiento de Ceramicos PDF

Cargado por

Paolita PantojaCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF o lea en línea desde Scribd

Está en la página 1de 27

PROCESAMIENTO

DE PRODUCTOS

CERAMICOS Y CERMETS

CONTENIDO DEL CAPITULO

19.1 Procesamiento de productos ceramicos tradicionales

19.1.1 Preparacién de las materias primas

19.1.2 Procesos de formado

19.1.3 Secado

19.1.4 Quemado (sinterizado)

19.2 Procesamiento de nuevos ceramicos

19.2.1 Preparacién de materiales iniciales

19.2.2 Formado

19.2.3 Sinterizado

19.2.4 Acabado

19.3 Procesamiento de cermets

19.3.1, Carburos cementados

19.3.2 Otros cermets y compuestos en matriz cerémica

19.4 Consideraciones para el disefio de productos

En el capitulo 9 vimos que los materiales cerémicos se dividen en tres categorias: 1) cerdmi-

cos tradicionales, 2) nuevos productos cerdmicos y 3) vidrios. El procesamiento del vidrio se

revis6 en el capitulo 14. En este capitulo consideraremos los métodos de procesamiento par-

ticulado que se usan para los productos cerémicos nuevos y tradicionales. También estu-

diaremos el procesamiento de ciertos materiales compuestos que son una combinacién de

productos cerémicos y metales.

Los productos cerdmicos tradicionales se hacen a partir de minerales que se encuen-

tran en la naturaleza e incluyen alfareria, porcelana, ladrillos y cemento. Los nuevos pro-

ductos cerdmicos se hacen a partir de materias primas producidas sintéticamente y cubren

tun amplio espectro de productos como herramientas de corte, huesos attificiales, com-

bustibles nuclcares y sustratos de circuitos electrOnicos. El material inicial para todos es

tos articulos es polvo. En el caso de los

tusualmente con agua para aglutinar temporalmente las particulas y lograr una consistencia

adecuada para darles forma. En los nuevos productos cerdmicos se usan otras sustancias

ermicos tradicionales, los polvos se mezclan

420

Capitulo 19 / Procesamiento de productos cerimicos y cermets

aglutinantes durante el formado, Las partes verdes se sinterizan después de formadas. En cerdmica

se llama quemado, pero su funcién es la misma que en metalurgia de polvos: efectuar una reaccién

de estado solido que una los materiales en una masa s6lida y dura.

Los métodos de procesamiento que se revisardn en este capitulo son importantes tecnolégica

¥ comercialmente porque priicticamente todos los productos cerémicos se forman por estos méto-

dos (excepto los productos de vidrio), La secuencia de manufactura es muy similar entre los pro-

ductos cerémicos tradicionales y los nuevos cerémicos debido a que la forma del material inicial es

la misma: polvo. Sin embargo, los métodos de procesamiento para las dos categorias son bastante

diferentes por lo que se analizarén en forma individual.

19.1

PROCESAMIENTO DE PRODUCTOS

CERAMICOS TRADICIONALES

19.1.1

En esta seccién revisaremos la tecnologia de produccién de productos cerdmicos tradicionales,

como alfareria, cerémica china y otras lozas de mesa, ladrillos, azulejos y cerémica refractaria, Las

Tuedas de esmeril se producen también por los mismos métodos bisicos. Lo que estos productos

tienen en comtin es que sus materias primas consisten en silicatos cerdmicos (arcillas). La secuen-

cia de procesamiento para la mayorfa de los cerdmicos tradicionales incluye los pasos ilustrados en

la figura 19.1

Preparacién de las materias primas

Los procesos de formado de los productos cerémicos tradicionales requieren que el material inicial

tenga la forma de una pasta plastica, compuesta de finos polvos cerdmicos mezclados con agua; su

consistencia determina la facilidad para formar el material y la calidad del producto final. Las mate-

rias primas cerdmicas se encuentran generalmente en la naturaleza como terrones rocosos, y su

reducci6n a polvo es el propésito de los pasos de preparacin en el procesamiento cerdmico.

Las técnicas para reducir el tamafio de particulas en el procesamiento de los cerémicos apor-

tan varias formas de energia mecénica, como impacto, compresién y rozamiento. El término pul-

verizacién se usa para estas técnicas, las cuales son més efectivas en materiales frégiles, incluyen-

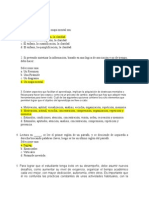

FIGURA 19.1 _Pasos usuales en el procesamiento tradicional de los ceramicos: (1) preparacion de

materias primas, (2) fonmado, (3) secado y (4) quemaddo. La parte fa) muestra Ia fraccién de trabajo

durante la secuencia, mientras que la parte (b) muestra la condicién de los polvos.

-& O 0 ¢£

(1) Preparacion de polvos (2) Formado del barro himedo (8) Secado (4) Quemado

Polvos susttos Barro y agua Barro seco Barro quemado

©)

Seccion 19.1 / Procesamiento de productos cerémicos tradicionales 421

do el cemento, las menas metilicas y los metales frégiles. Se distinguen dos tipos generales de

‘operaciones de pulverizacién: el triturado y la molienda.

El rriturado se refiere a la ruptura de grandes trozos provenientes de la mina en tamafios mas

pequefios para su reduccién posterior. Se pueden requerir varias etapas (por ejemplo, triturado pri-

mario y titurado secundario), siendo la relacin de reduccién en cada etapa del orden de 3 a 6. El

triturado de minerales se realiza por compresién contra superficies rigidas o por impacto contra

superficies rigidas con movimiento restringido [2]. El equipo que se usa para realizar el triturado es

de varios tipos. En la figura 19.2 se incluyen: (a) trituradores de quijadas, en los cuales una quija-

da grande se mueve hacia adelante y hacia atrés para triturar los terrones contra una superficie dura

Y rigida; (b) rituradores giratorios, que usan un cono giratorio para comprimir los trozos contra

luna superficie dura y rigida; (c) trituradores de rodillos, en los cuales los troz0s cerimicos se aprie-

tan entre tambores rotatorios; y (d) molinos de martillos que usan martillos rotatorios para golpear

el material y romper los trozos.

La molienda, en este contexto, se refiere a la operacién de reducir las piezas pequefias

después del triturado a polvos finos. La molienda se realiza por abrasién e impacto del mineral tri-

FIGURA 19.2 Operaciones de trituracién: (a) trturador de quijadas, (b)titurador giratorio,

(| trturador de rodillos y (d) molino de marillos.

Junta de bola y cuenca

UB Soporte superior

(Quid basculante

L HP ~ cone trader stro

VAY

Quijada tia —

/ Aci ttradorcorico

Excéntico

°

j °

|

l

J+ Excéntrico

; [I> renemone

— Mecanismo de articulacién doble ab

uv

(a) ©)

Alimentacion

- Alimentac

Quijadas

© @

422 Capitulo 19 / Procesamiento de productos cerimicos y cermets

Contenedor

Material

(7 .\

was 4) ©)

wom

Rodilos de molino

|<— Contenedor OR

Bolas

Mesa

siratoria

— Flecha motriz

(@) )

FIGURA 19.3 Métodos mecénicos para producir polvos cerdmicos (a) molino de bolas, (bi molino de

rodillos y (c) molienda por impacto.

turado por el libre movimiento de un medio duro y suelto como bolas, piedras o barras (2). En la

figura 19.3 se ilustran algunos ejemplos de motienda: (a) molino de bolas, (b) molino de rodillos y

(©) molienda por impacto.

Un molino de bolas contiene esferas duras mezcladas con el material a pulverizar, que giran

dentro de un recipiente cilindrico grande. El movimiento arrastra las bolas y el material hacia arri-

‘ba en la pared del recipiente y los hace caer para realizar Ia molienda por una combinaciGn de

impacto y rozamiento, Estas operaciones frecuentemente afiaden agua a la mezcla de manera que

se forme una pasta cerémica. En un molino de rodillos, el material se comprime contra la mesa ho-

rizontal del molino mediante rodillos que giran sobre la superficie de la mesa. Aunque no se mues-

tra claramente en el diagrama, la presién de los rodillos sobre la mesa se regula por resortes mecéini-

cos 0 medios hidroneuméticos. En la molienda por impacto, que parece usarse poco, las particulas

del material se proyectan contra una superficie plana dura, ya sea por corriente de aire a alta veloci-

dad 0 mediante un chorro de una pasta muy fuida a alta velocidad, El impacto fractura las piezas

en particulas mas pequeftas

La pasta plistica requerida para el formado consiste en polvos cerdmicos y agua, La arcilla

es el ingrediente principal de la pasta ya que tiene caracteristicas ideales de formado, Mientras més

agua tenga la mezcla, la arcilla serd més plistica y facil de formar. Sin embargo, cuando se seca y

se quema la parte formada, se presenta la contraccién que puede causar grietas en el producto, Para

evitar este problema se afiaden a la pasta otras materias primas cerémicas que no encogen all secarse

¥ quemarse (0 al cocerse). También se pueden afiadir otros componentes que tienen funciones espe-

ciales. De esta manera los ingredientes de la pasta cerimica se pueden dividir en las siguientes tres

categorias [5]: 1) arcilla, que proporciona la consistencia y plasticidad requerida para el formado,

2) materias primas no pldsticas, tales como altimina y sflice, que no encogen durante el secado y

el quemado, pero desafortunadamente reducen la plasticidad en la mezcla durante el formado

y 3) otros ingredientes, tales como fundentes, que vitrifican durante el quemado y promueven la

sinterizacién del material cerdmico (feldespato) y agentes humectantes que mejoran la mezcla de

los ingredientes.

Estos ingredientes se mezclan perfectamente por via hiimeda o seca. Ademas de su funcién

de molienda, el molino de bolas sirve para este propdsito, También deben ajustarse las cantidades

propias de polvo y agua en la pasta, de manera que se pueda aumentar o disminuir la humedad,

dependiendo de la condicién anterior de la pasta y de la consistencia final deseada.

Secci6n 19.1 / Procesamiento de productos cerimicos tradicionales 423

19.1.2 Procesos de formado

Las proporciones 6ptimas de polvo y agua dependen del proceso de formado que se usa. Algunos

procesos de formado requieren alta fluidez; otros actéan sobre una composicién que tiene bajo con-

tenido de agua. Con cerca del 50% de agua, la mezcla es una pasta aguada que fluye como un liqui-

do. Al reducirse el contenido de agua, se hace necesario aumentar la presién sobre la pasta para pro-

ducir un flujo similar. Por tanto, los procesos de formado pueden dividirse con base en la consis-

tencia de la mezcla: 1) fundicién o vaciado deslizante (en suspensién), en el cual la mezcla es una

pasta aguada; 2) métodos de formado pléstico, en los cuales se forma la arcilla en condiciGn plés-

tica; 3) prensado semiseco, en el cual la arclla est hiimeda pero posee baja plasticidad; 4) prensa-

do seco, en el cual la arcilla esté baésicamente seca —contiene menos del 5% de agua. La arcilla

seca no tiene plasticidad, Las cuatro categorias se representan en la gréfica de la figura 19.4, donde

se comparan estas categorfas con la condicién de la arcilla que se usa como material inicial. Cada

categoria incluye varios procesos diferentes de formado.

Fundicién 0 vaciado deslizante El vaciado deslizante se usa en metalurgia de polvos,

pero su aplicacién en cerdmica es mucho més comin. En este método se vacia una pasta aguada de

polvos cerdmicos en agua, llamada suspensién, dentro de un molde poroso de yeso (2CaSO,-H;0)

donde el agua de la mezcla es absorbida por el yeso, forméndose una capa de arcilla firme en la

superficie del molde. La composici6n de la suspensién es tipicamente de 25 a 40% de agua, y el

remanente es arcilla mezclada frecuentemente con otros ingredientes. La suspensién debe ser lo

suficientemente fluida para penetrar en los resquicios de la cavidad del molde, pero también es con-

veniente que el contenido de agua sea bajo para lograr mayores velocidades de produccién. El va-

ciado en suspensién tiene dos variantes principales: 1) vaciado drenado y 2) vaciado sétido. En el

vaciado drenado, proceso tradicional, el molde se invierte para drenar el exceso de suspensién des-

pus que se ha formado la capa semisélida, dejando asi una parte hueca en el molde; éste se abre

después y se remueve la parte. La secuencia es muy similar a la fundicién hueca de metales y se

ilustra en la figura 19. se usa para hacer jarras de té, vasos, objetos de arte y otros productos

huecos de servicio. En el vaciado sélido, que se usa para producir productos s6lidos, se da el tiem-

po suficiente para que el cuerpo entero se vuelva firme. El molde debe rellenarse periédicamente

con suspensién adicional para compensar la contraccién debida a la absorciGn de agua.

Formado pléstico Esta categor‘a incluye varios métodos manuales y mecanizados. Todos

ellos requieren que la mezcla inicial tenga consistencia plastica, lo cual se logra generalmente con

un contenido de agua del 15 al 25%, Para los métodos manuales se usan generalmente arcillas en

el limite superior del rango, que constituyen un material més facil de formar, sin embargo, esto

FIGURA 19.4 Cuatro categorias

Prencado ooo de process de formado pra

comparadas con el contenido de

g /— Prensado semiseco agua y la presi equa pra

4 L omar la rel,

7] /— Fomade pléstoo

Pr Vaciado deslizante

: 7

0 10 20 30, 40

Contenido de agua (%)

424 Capitulo 19 / Procesamiento de productos cerémicos y cermets

FIGURA 19.5 Secuencia

de los pasos en vaciado

drenado, una forma de

vaciado deslizante; (1) se

vacia la suspensién en la

cavidad del molde, (2) el

agua es absorbida por el

molde de yeso para formar

tuna capa firme, (3) el

exceso de suspension se

vacia afuera y (4) se retira

la parte del molde y se

recorta

Suspensién

Molde de yeso

b)

a @ °) 4

viene acompafiado de mayor contraccién en el secado. Los métodos mecanizados emplean ge-

neralmente mezclas con menor contenido de agua y por tanto la arcilla inicial es més espesa,

Aunque los métodos manuales de formado se remontan a miles de afios atrés, actualmente los

siguen usando hébiles artesanos ya sea para produccién o para obras de arte. El modelado a mano

involucra la creacién del producto cerdmico por manipulacién de la masa de arclla plastica afin de

darle la forma deseada. Ademds de las piezas de arte, se hacen por este método los patrones para

los moldes de yeso en el vaciado en suspensién, El vaciado 0 moldeado a mano es un método si-

milar, pero se utiliza un molde o forma para determinar las proporciones geoméiticas. El torneado

@ mano sobre un torno de alfarero es otro refinamiento de los métodos artesanales. El torno de

«alfarero es una mesa redonda que gira en una flecha vertical accionada por un motor o por un pedal.

Los productos cerdmicos de seccién transversal circular pueden formarse en el tomo de alfarero

usando algunas veces un molde que proporciona la forma interna,

Estrictamente hablando, el uso del tomo de alfarero accionado con motor es un método

mecanizado. Sin embargo, la mayoria de los métodos mecanizados de formacién de arcilla se ca-

racterizan por mucho menos participacién manual que el método de tomeado manual descrito.

Estos métodos més mecanizados incluyen el torneado ligero, el prensado plastico y la extrusi6n, El

torneado ligero es una extensién del método del alfarero, en el cual el modelado a mano se reem-

plaza por técnicas mecanizadas. Se usa para producir grandes cantidades de articulos idénticos

como platos y tazones para uso doméstico. Aunque hay variantes en las herramientas y métodos

usados, con diferentes niveles de automatizacién y refinamiento de los procesos basicos, en la figu-

ra 19.6 se describe una secuencia tipica: (1) un pedazo de arcilla hiimeda (barro) se coloca en un

molde convexo; (2) una herramienta de formado presiona contra el pedazo para generar la forma

inicial aproximada. La operaci6n se llama tejueleado y la pieza de trabajo creada se llama tejuela:

y (3) una herramienta plantilladora calentada imparte el contomo final en la superficie durante la

otacion de la parte de trabajo. La razén para calentar Ia herramienta es producir vapor de la arci-

Ila hiimeda, lo cual evita la adherencia, Estrictamente relaccionado con el torneado ligero, es el

‘moldeo al torno con estirado, por medio del cual la forma del molde basico es cOncava en ver de

convexa {11}. En ambos procesos se usa algunas veces, en lugar de la plantilla, una herramienta

rodante que forma la arcilla por rodamiento, evitando la necesidad de tejuelear el pedazo ini

El prensado plastico es un proceso de formacién en el cual el pedazo de barro plistico se

Prensa entre un molde inferior y otro superior contenidos en un arillo metilico. Los moldes se hacen

de un material poroso como yeso, al aplicar vacfo detrés de los moldes se remueve la humedad del

barro. Las secciones del molde se abren entonces, usando presién de aire positiva para prevenir la

adherencia de la parte en el molde. El prensado plistico alcanza producciones més altas que el

torneado y no se limita a partes de simetria radial

La extrusién se usa en el procesamiento cerémico para producir secciones largas de seccién

recta uniforme que se cortan a la longitud de pieza requerida. El equipo de extrusién utiliza una

Seccién 19.1 / Procesamiento de productos cerémicos tradicionales 425,

Formador dela tejuela. |v. F |’

Pedao desis — \ pees

Molde de yeso Tejuela

+ 7 ch

0 @ ®

FIGURA 19.6" Secuencia del tomeado ligero: (1) un pedazo de arcilla htimeda se coloca en un molde

onvexo, (2) tejueleado y (3) una plantila imparte la forma final al producto, Los simbolos vy F indican

movimiento (v= velocidad) y fuerza aplicada respectivamente.

accién tipo tomillo que ayuda a mezclar la arcilla y a empujar el material plastico a través de la

abertura del dado, Esta secuencia de produccién se usa ampliamente para hacer tabiques huecos,

losetas, tubos de drenado, tuberfa en general y aislantes, Se usa también para hacer pedazos de barro

inicial para otros procesos cerémicos como tomeado y prensado plistico.

Prensado semiseco En el prensado semiseco las proporciones de agua en el barro inicial

estan tipicamente en el rango de 10 a 15%. Esta proporcién produce una baja plasticidad que impi-

de el uso de métodos de formado plistico, los cuales requieren un barro con mayor plasticidad, Los

rocesos semisecos usan alta presién para superar la baja plasticidad del material y forzarlo dentro

de la cavidad de un dado, tal como se muestra en la figura 19.7. Con frecuencia se forma rebaba de-

bido al exceso de barro que se introduce entre las secciones del dado.

FIGURA 19.7 Prensado semiseco: (1) depésito de polvo hiimedo en la cavidad del dado, (2) prensado y

(3) apertura del dado y remocién de la pieza. Los simbolos vy F indican movimiento (v = velocidad) y fuerza

aplicada respectivamente.

req e777

Polvos iniciales —

MN

oo af Pebaba

U

a @ @

426

19.1.3

Caftulo 19 / Procesamiento de productos cerémicos y cermets

Prensado seco La diferencia principal entre el prensado semiseco y el prensado seco es el

contenido de humedad del material inicial. El contenido de humedad del barro inicial en el prensa-

do seco esté tipicamente por debajo del 5%. Generalmente se agregan aglutinantes a la mezcla de

polvos para proporcionar suficiente resistencia a la parte prensada para su manejo subsiguiente.

‘También se afiaden lubricantes para prevenir que la pieza se pegue al dado durante el prensado y la

remocién, Debido a que el barro seco no tiene plasticidad y es muy abrasivo, el disefio del dado y

los procedimientos de operacién son diferentes al prensado semiseco. Los dados se hacen de acero

de herramienta endurecido o carburo de tungsteno cementado para reducir el desgaste. Como la

arcilla seca no fluye durante el prensado, la forma de la parte es relativamente simple, por lo que se

debe agregar y distribuir en el dado la cantidad correcta de polvo inicial. No se forman rebabas en

el prensado seco y no ocurre contraccién de secado, asf que el tiempo de secado se elimina, logrén-

dose una buena precisién en las dimensiones del producto final. La secuencia del proceso en el

prensado seco es similar a la del prensado semiseco, Los productos tipicos incluyen azulejos para

baflo, aisladores eléctricos y ladrillos refractarios.

Secado

El agua juega un papel importante en la mayorfa de los procesos tradicionales de formado cerdmi-

o. Pero en adelante ya no tiene ningtin objeto y debe removerse del cuerpo de la pieza antes de

quemarla. La contraccién es un problema durante este paso porque el agua aporta volumen a la

pieza y cuando se retira, el volumen se reduce. El efecto se puede ver en Ia figura 19.8, Al aftadir

agua inicialmente a la arcilla seca, ésta reemplaza simplemente al aire de los poros entre los granos

cerdmicos y no hay cambio de volumen. Al incrementarse el contenido de agua por arriba de cier-

to punto, los granos empiezan a separarse y el volumen aumenta, resultando una arclla himeda que

tiene plasticidad y facilidad de formado. Al aumentar el contenido de agua la mezcla se convierte

eventualmente en una suspensién Ifquida de particulas de arcilla en agua.

El proceso inverso ocurre en el secado. Al remover agua de la arcilla htimeda, el volumen de

la pieza se contrae. El proceso de secado ocurre en dos etapas, como se describe en la figura 19.9,

En la primera etapa, la velocidad de secado es répida y constante, debido a que el agua de la super-

ficie de la arcilla se evapora en el aire circundante; y el agua interior emigra, por accién capilar,

hacia la superficie para reemplazarla. Durante esta etapa ocurre la contraccién, con el riesgo aso-

ciado de deformacién y agrietamiento debido a las variaciones del secado en diferentes secciones

de la pieza. En la segunda etapa de secado, el contenido de humedad se ha reducido hasta que los

granos cerdmicos han quedado en contacto, y ocurre poca o ninguna contraccién, El proceso de

secado se hace més lento, como se puede ver en la grfica de la velocidad decreciente.

En produccién, el secado se realiza en cémaras donde se controla la temperatura y la hu-

medad para lograr el programa apropiado de secado. Debe tenerse cuidado de no remover dema-

siado rapido el agua de la pieza, para evitar que se formen altos gradientes de humedad, haciendo

4 Volumen de ta FIGURA 19.8 Volumen de la

arcila himeda arcilla como una funcién del

contenido de agua. La relacion

i que se muestra aqul es tipica;

varia para diferentes

‘composiciones de la arcilla

Volumen agregado

Arcilla sélida

Volumen de agua

Seccién 19.2 / Procesamiento de nuevos cerimicos 427.

§ 8 | Volumen (contraccién)

5s

38 a.

~ Progreso del secado —FGURA19.9 Curva de secadotpica

asociada a una reiecin de volumen

38 icontraccién por secado) para un

3 3 '— Secado etapa 1 cuerpo cerémico. La velocidad de

8 secado en la segunda etapa se muestra

28 Aaqut como una linea reta(disminucién

Secado etapa 2 constante de la velocidad en funcién

del contenido de agua Ia funcion se

Contenido de humedad ‘muestra en la literatura de varias

(volumen de agua) formas, céncava o convexa (5,11)

cl material més propenso a las grietas. El calentamiento se hace normalmente por una combinacién

de conveccién y radiacién usando fuentes infrarrojas. Los tiempos tipicos de secado van desde 15

minutos para secciones delgadas, hasta varios dfas para secciones muy gruesas,

19.1.4. Quemado (sinterizado)

Después del formado, pero antes del quemado, se dice que la pieza cerémica esté verde (el mismo

término que en la metalurgia de polvos), lo cual significa que no esté completamente procesada 0

tratada. La pieza verde carece de dureza y resistencia, debe quemarse para fijar la forma de la parte

y lograr dureza y resistencia en el producto final. El quemado es el proceso de tratamiento térmico

{que sinteriza al material cerémico y se realiza en un horno cerdmico. En el sinterizado se desa-

rrollan uniones entre los granos cerdmicos y esto va acompafiado de densificacién y reduccién de

porosidad. Por tanto, ocurre una nueva contraccién en el material policristalino ademés de la que

ya ha ocurrido en el secado. La sinterizacién en cerdmica es bsicamente el mismo mecanismo

que en la metalurgia de polvos. En el quemado de la cerémica tradicional pueden ocurrir ciertas

reaceiones quimicas entre los componentes de la mezcla y formarse también una fase vitrea entre

los cristales, la cual acta como aglutinante, Ambos fendmenos dependen de la composicién quimi-

cca del material cerdmico y de las temperaturas de quemado que se usan,

Las piezas de cerimica no vidriada se queman solamente una vez, los productos vidriados se

‘queman dos veces. El vidriado se refiere a la aplicacién de un recubrimiento ceriimico en la super-

ficie para hacer las piezas mas impermeables al agua y mejorar su apariencia (seccién 9.2.2). La

secuencia de procesamiento usual de los articulos vidriados es: 1) quemado de los articulos antes

del vidriado para endurecer el cuerpo de la pieza, 2) aplicar el vidriado y 3) quemar la pieza una

segunda vez para vitrficar la superficie.

19.2 PROCESAMIENTO DE NUEVOS CERAMICOS

La mayoria de los productos cerémicos tradicionales se basan en la arcilla (barro), que posee la

capacidad inica de adquirir plasticidad cuando se mezcla con agua, y dureza cuando se seca y

se quema. La arcilla consta de varios compuestos de silicato hidratado de aluminio, mezclados

usalmente con otros materiales cerdmicos, para formar una composicién quimica més bien com-

pleja. Los nuevos ceramicos (seccidn 9.3) se basan en compuestos quimicos més simples, como

6xidos, carburos y nitruros. Estos materiales no poseen la plasticidad y facilidad de formado de las

arcillas tradicionales cuando se mezclan con agua. Por consiguiente, los polvos deben combinar-

se con otros ingredientes para lograr Ia plasticidad y otras propiedades convenientes durante el

428

19.2.1

Capitulo 19 / Procesamiento de productos cerdmicos y cermets

formado y aplicar asi los métodos convencionales. Los nuevos cerémicos se disefian general-

mente para aplicaciones que requieren alta resistencia, dureza y otras propiedades que no se

encuentran en los materiales ceréimicos tradicionales. Estos requerimientos motivaron a intro-

duccién de varias técnicas nuevas de procesamiento no usadas anteriormente en los cerdmicos

tradicionales,

La secuencia de manufactura para los nuevos cerdmicos se puede resumir en los siguientes

pasos: 1) preparacién de materiales, 2) formado, 3) sinterizado y 4) acabado. Si bien la secuencia

€s casi la misma para los cerdmicos tradicionales, los detalles son frecuentemente muy diferentes

como veremos a continuacién,

Preparaci6n de materiales iniciales

Como la resistencia que se especifica para estos materiales es generalmente mucho més

grande que para los cerémicos tradicionales, los polvos iniciales deben ser mas homogéneos

en tamafio y composici6n y los tamatios de particula deben ser menores (la resistencia de los

productos cerdmicos resultantes es inversamente proporcional al tamafio de los granos). Por

tanto, se requiere un mayor control de los polvos iniciales. La preparavién de los polvos inclu-

ye métodos mecénicos y quimicos.

Los métodos mecdinicos constan de las mismas operaciones de molienda que se Ilevan a cabo

en el molino de bolas utilizado con los cerdmicos tradicionales. La dificultad con estos métodos

es que las particulas cerdmicas se contaminan con el material de las bolas y paredes del molino.

Esto compromete la pureza de los polvos cerémicos y como resultado aparecen grietas microscé

picas que reducen la resistencia del producto final.

‘Se usan dos métodos quimicos para lograr mayor homogeneidad en los polvos de los nuevos

cos: 1) secado por congelacién y 2) precipitacién de una solucién. En secado por con:

gelacién, las sales de un producto quimico inicial apropiado se disuelven en agua y la solucién se

rocfa para formar gotas pequefias que son répidamente congeladas, Posteriormente, se remueve la

humedad de las gotas en una cémara de vacfo, la sal resultante secada por congelacién se descom-

pone por calentamiento para formar el polvo cerdmico. El secado por congelacién no es aplicable

todos los cerémicos, debido a que en algunos casos no es posible identificar un material inicial

soluble en agua.

La precipitacién de una solucién es otro método de preparacién que se usa para los nuevos

cerémicos. En el proceso tipico, el compuesto cerémico deseado se disuelve a partir del mineral

inicial, permitiendo filtrar las impurezas. Entonces se precipita un compuesto intermedio de la

soluci6n, que se convierte en el compuesto deseado por calentamiento. Un ejemplo del método

de precipitacién, es el método Bayer para producir alimina de alta pureza (se usa también en la

Produccién de aluminio). En este proceso el éxido de aluminio se disuelve del mineral llamado

bauxita, para remover los compuestos de hierro y otras impurezas. Luego se precipita el hidré-

xido de aluminio [Al(OH)3] de la solucién y se reduce a Al,O por calentamiento,

La preparacién posterior de polvos incluye la clasificacién por tamafios y el mezclado antes

de darles forma. Se requieren polvos muy finos para las aplicaciones de los nuevos cermicos, por

Jo que se deben separar los granos y clasificarlos de acuerdo a su tamafio. Se requiere también el

‘mezclado total de las particulas para evitar segregacién, especialmente cuando se combinan dife-

rentes polvos cerémicos.

Frecuentemente se combinan varios aditivos con los polvos iniciales, por lo general en

pequefias cantidades. Estos aditivos incluyen 1) plastficantes, para mejorar la plasticidad y facili-

dad de trabajo; 2) agdutinantes, para unir las particulas cerdmicas en una masa solida en el produc-

to final, 3) agentes humectantes, para mejorar el mezclado; 4) desfloculantes, que ayudan a prevenit

Ja aglomeracién y la unin prematura de los polvos y 5) lubricantes, para reducir la friccién entre

Jos granos cerémicos durante el formado y para reducir la adherencia cuando se retira la pieza del

molde.

Seccién 19.2 / Procesamiento de nuevos cerémicos 429

19.2.2 Formado

Muchos de los procesos de formado para los nuevos cerémicos han sido tomados de la metalurgia

de polvos y de la cerdmica tradicional. Los métodos de prensado y sinterizado analizados en la s

cci6n 18.3 han sido adaptados para los nuevos materiales cerémicos. Se han usado algunas de las téc

nicas de formado de los cerémicos tradicionales (seccién 19.1.2) para formar los nuevos cerdmicos,

incluyendo el vaciado en suspensién, extrusidn y prensado seco. Los procesos que describiremos a

continuacién no se relacionan normalmente con el formado de cerdmicos tradicionales, aunque va-

rios de ellos se asocian con la metalurgia de potvos.

Prensado caliente El prensado caliente es similar al prensado seco (seccién 19.1.2) ex-

cepto que el proceso se lleva a cabo a temperatura elevadas, asf el sinterizado del producto se rea-

liza simulténeamente con el prensado, Esto elimina la necesidad de un paso de quemado adicional

en la secuencia. Se obtienen densidades més altas y granos de tamafio més fino, pero la vida del

dado se reduce por la abrasidn de las particulas calientes contra la superficie del dado.

Prensado isostatico El prensado isostético de los cerdmicos es el mismo proceso que se

usa en la metalurgia de polvos (seccién 18.4.1). Usa presi6n hidrostética para compactar los polvos

cerdmicos en todas direcciones, evitando la falta de uniformidad del producto final, problema que

se observa frecuentemente en los métodos de prensado uniaxial tradicional.

Procesos de bisturi Este proceso se usa para hacer Iminas delgadas de material cerémi-

co, Una aplicacién comin son las Iiminas que se usan en electrénica como materiales de sustrato

para los circuitos integrados. El proceso se muestra en el diagrama de la figura 19.10. Una pasta

cerdmica se introduce en una pelicula portadora mévil como celofén. El espesor del ceramico en la

pelicula portadora se determina por un limpiador (similar al de los parabrisas de los automviles),

Hamado bisturf, Al moverse la pasta abajo de la linea, se seca formando una cinta cerdmica verde

flexible. Al final de la linea se enreda la cinta en un carrete para su procesado posterior. La cinta

verde se puede cortar procesar antes de quemarse,

Moldeo por inyeccién de polvos, MIP (en inglés PIM) Es el mismo proceso que se usa

cen metalurgia de polvos (seccién 18.4.2) excepto que los polvos son cerémicos en lugar de metdli-

cos. Las particulas cerémicas se mezclan con un polimero termoplistico que actiia como portador

Yy que proporciona las caracteristicas apropiadas de flujo a las temperaturas del moldeo. La mezcla

se calienta y se inyecta en la cavidad de un molde, Cuando el polimero se enfifa y endurece, se abre

cel molde y se retira la pieza. Debido a que las temperaturas que se necesitan para plastficar el por-

tador son mucho més bajas que las requeridas para efectuar el sinterizado del cerémico, la pieza

sigue verde después del moldeo. Antes del sinterizado se debe remover el aglutinante plastico. Esto

se llama desaglomeracién y se realiza generalmente por una combinacién de tratamientos térmicos

con solventes.

FIGURA 19.10 Proceso del bist

Indica movimiento (v= velocidad).

I Cinta verde

\— gstructura de soporte

‘que se usa para fabricar laminas delgadas de cerémica. El simbolo v

Pasta ceramica

“— Pelicula portadora

Rollo de cinta verde

Rollo de pelicula

portadora

430 Capitulo 19 / Procesamiento de productos cerémicos y cetmets

Las aplicaciones del moldeo por inyeccién de polvos para los cerémicos son limitadas debido

a las dificultades en la desaglomeracién y el sinterizado. El quemado del polimero es relativamente

lento, y su remocién debilita la resistencia de la parte moldeada. Frecuentemente se presentan torce-

duras y grietas durante el sinterizado, Los productos cerdmicos hechos por PIM son especialmente

vulnerables a grietas microestructurales que limitan su resistencia.

19.2.3 Sinterizado

‘Como la plasticidad que se necesita para formar los nuevos ceramicos no se basa en una mezcla con

agua, se puede omitir el secado comiinmente requerido para remover el agua de las cerémicas

verdes tradicionales en el procesamiento de la mayorfa de los nuevos productos ceramicos. Sin

embargo, el paso de sinterizado todavia es muy necesario para obtener las méximas resistencia y

dureza posibles. Las funciones del sinterizado son las mismas que antes: 1) unir los granos indi-

viduales en una masa sélida, 2) incrementar la densidad y 3) reducir o eliminar la porosidad.

Para sinterizar el material cerémico se usan comtinmente temperaturas del 80 al 90% del

punto de fusién. El mecanismo de sinterizacién es diferente entre los nuevos cerémicos, que se

basan predominantemente en un solo compuesto quimico (por ejemplo Al;O), y los cerémicos

basados en arcilla, los cuales comprenden a varios compuestos con diferentes puntos de fusién. En

el caso de los nuevos cerémicos, el mecanismo de sinterizado es la difusién de masa a través de las

superficies de contacto de las particulas, probablemente acompafiada de algtin flujo plistico. Este

mecanismo ocasiona que en los centros de las particulas se muevan para juntarse mas, el efecto se

traduce en una densificacién del material final, En el sinterizado de cerémicos tradicionales, este

mecanismo se complica por la fusién de algunos constituyentes y la formacién de una fase vitrea

que actéa como aglutinante entre los granos.

19.2.4 Acabado

Las partes hechas con la nueva cerémica requieren algunas veces acabado. En general esta

operacién tiene uno 0 mas de los siguientes propésitos: 1) incrementar la precisién dimensional, 2)

mejorar el acabado de la superficie y 3) hacer cambios menores en la geometria de la parte. Las

operaciones de acabado involucran generalmente esmerilado y otros procesos abrasivos (capitulo

26). Se necesita usar abrasivos de diamante para cortar los materiales cerdmicos endurecidos..

19.3 PROCESAMIENTO DE CERMETS

Muchos compuestos en matriz metélica, CMM (en inglés, MMC) y compuestos en matriz cerdimi-

ca (CMC) se procesan por métodos de procesamiento particulado. Los ejemplos mas prominentes,

son los carburos cementados y otros cermets,

19.3.1 Carburos cementados

Los carburos cementados son una familia de los materiales compuestos que consisten en particu-

Jas de carburos cerdmicos incorporadas en un aglutinante metilico. Se clasifican como compuestos

de matriz. metalica debido a que el aglutinante metélico es la matriz. que mantiene junta la masa del

‘material; sin embargo, las particulas de carburo constituyen la proporcién mas grande del material

compuesto y fluctia normalmente entre 80 y 95% en volumen. Los carburos cementados se cla

sifican técnicamente como cermets, aunque frecuentemente se distinguen de otros materiales en

esta clase,

Seccién 19.3 / Procesamiento de cermets. 431

El carburo cementado més importante es el carburo de tungsteno en un aglutinante de -

cobalto (WC-Co). En esta categorfa se incluyen generalmente ciertas mezclas de WC, TiC y

‘TaC en una matriz de Co en las cuales el carburo de tungsteno es el principal componente. Otros

carburos cementados incluyen carburo de titanio en niquel (TiC-Ni) y carburo de cromo en niquel

(CrxCy-Ni). Estos compuestos se revisaron en la seccién 11.2.1, y los ingredientes de carburo se

describieron en la seccién 9.3.2. Aquf nos interesa el procesamiento de carburos cementados que

se basa en tecnologias particulares,

ara proveer una parte fuerte y libre de poros, los polvos de carburo deben sinterizarse con un

aglutinante metélico. El cobalto funciona mejor con WC, mientras que el niquel es mejor con TiC

y Cr,Cp. La proporcién usual de un aglutinante metélico va desde un 4 hasta un 20%. Los polvos

de carburo y el aglutinante metilico se mezclan perfectamente en hnimedo en un m

(u otra maquina mezcladora apropiada) para formar un lodo homogéneo. La molienda sirve tam-

bién para refinar el tamafio de particula. El lodo se seca después en una atmésfera controlada 0 al

vacfo para prevenir oxidacién en la preparacién para la compactacin.

Compactacién Se usan varios métodos para formar la mezcla de polvos en un compacta-

do verde de la forma deseada. El proceso més comuin es el prensado frfo, descrito anteriormente y

tusado para alta produccién de partes de carburo cementado, como insertos para herramientas de

corte, Los dados que se usan en el prensado frfo deben hacerse sobredimensionados para tomar en.

cuenta la contraccién durante el sinterizado. La contraccién lineal puede ser del 20% 0 més. Para

alta produccién, los dados se hacen con revestimiento de WC-Co para reducir el desgaste, debido

a la naturaleza abrasiva de las particulas de carburo, Para cantidades més pequefias, se prensan

grandes secciones planas y luego se cortan en piezas més pequefias del tamatio especifico.

Se usan otros métodos de compactacién para los productos de carburo cementado, entre los

que se incluyen el prensado isostdtico y el prensado caliente para piezas grandes, como dados para

estirado, bolas para molino de bolas, y extrusién para secciones largas de secciones circulares, rec-

tangulares u otras. Cada uno de estos procesos se describieron anteriormente, ya sea en este capi-

tulo o en el anterior.

Sinterizado Aunque es posible sinterizar WC y TiC sin un metal aglutinante, el material

resultante poseerd algo menos del 100% de la densidad real. La utilizacién de un aglutinante pro-

porciona una estructura que virtualmente esté libre de porosidad.

EI sinterizado de WC-Co implica el sinterizado en fase liquida (secci6n 18.4.5). El proceso

puede explicarse con el diagrama de fase binaria para estos constituyentes de la figura 19.11. En el

diagrama se identifica el rango de composicién tipica para los productos comerciales de carburo

cementado, Las temperaturas tipicas de sinterizado para WC-Co se encuentran entre 2500 °F a

2600 °F (1370 °C a 1425 °C), las cuales estén debajo del punto de fusién del cobalto, que es 2716

°F (1495 °C). Por consiguiente, el metal aglutinante puro no funde a la temperatura de sinterizado.

Sin embargo, como muestra el diagrama de fase, el WC se disuelve en el Co en el estado sélido.

Durante el tratamiento por calor, el WC se disuelve gradualmente dentro de la fase gamma y su

punto de fusién se reduce, de tal forma que finalmente el metal se funde. A medida que se forma la

fase liquida, ésta fluye y empapa las particulas de WC, y ademas disuelve el sélido. La presencia

del metal fundido también sirve para remover gases de las regiones intemas de la compactacin.

Estos mecanismos se combinan para efectuar un rearreglo entre las particulas remanentes de WC.

lo cual produce un empaquetamiento més cercano, y a su vez la densificacién y la contraccién sig-

nificativa de la masa del WC-Co. Posteriormente, durante el enfriado, el carburo disuelto se pre-

cipita y deposita dentro de los cristales ya existentes, para formar una estructura consistente, la cual

es empapada completamente por el aglutinante de Co.

Operaciones secundarias Se requieren procesamientos subsecuentes después del sinteri-

zado para lograr un control dimensional adecuado de las partes de carburo cementado. El esmeri-

Jado con ruedas abrasivas de diamante o de otro material muy duro es la operacién secundaria més;

432 Capitule 19 / Procesamiento de productos cerémicos y cermets

FIGURA 19.11

Diagrama de fase

WC-Co. Fuente: (10)

19.3.2 Otros

ango tipico de composicién

de productos de carburo cementado

1

, ‘

!

'

Liquido

8

7

‘y+ liquido

Temperatura, “F

8

Temperatura, °C

2000

1000

1600

° 25 30 75 100

we Porcentaje en peso de cobalto co

comin desempefiada para este propésito. Otros procesos usados para formar los carburos cementa-

dos duros incluyen el maguinado con descarga eléctrica y el maquinado ultrasénico, dos procesos

de remocién de material no tradicionales que se analizan en el capitulo 27

cermets y compuestos en matriz ceramica

demas de los carburos cementados, otros cermets se basan en dxidos cerimicos como el AlsOs y

MgO. El cromo es un aglutinante metélico comtin que se usa en estos materiales compuestos. Las

Proporciones de cerdmico a metal cubren un rango més amplio que el de los carburos cementados,

fen algunos casos el metal es el principal ingrediente. Estos cermets se transforman en productos

litiles mediante los mismos métodos de formado que se usan para los carburos cementados.

La tecnologia comtin de los compuestos en matriz.cerdmica (secci6n 1.3) incluye materiales

cerémicos (por ejemplo, Al,03, BN SixN, y vidrio) reforzados con fibras de carbono, SiC 0 Al;03.

Si las fibras son bigotillos (fibras que consisten en un monocristal), estos CMC pueden procesarse

or métodos particulados que se usan para los nuevos cerémicos (seccién 19.2).

19.4 CONS|

IDERACIONES PARA EL DISENO

DE PRODUCTOS

Los materiales cerémicos tienen propiedades especiales que los hacen atractivos para los dise-

fiadores, si la aplicacin es correcta. Las siguientes recomendaciones para el diseiio, recopiladas

de [3] y otras fuentes, se aplican a los materiales tradicionales y nuevos, aunque es probable que los

disefiadores encuentren oportunidades para los nuevos cerémicos en productos de ingenieria, En

general, estos mismos lineamientos se aplican para carburos cementados.

> Los materiales cerdmicos son varias veces més fuertes a la compresiGn que a la tensi6n, los

Componentes deben diseflarse para soportar esfuerzos de compresién, mas no esfuerzos de

traccién,

» Los ceraimicos son frégiles y casi no poseen ductilidad. Las partes cerimicas no deben usarse

en aplicaciones que implican cargas de impacto o altos esfuerzos que pueden causar fractura

Preguntas de repaso 433

‘Aunque muchos procesos de formado de cerdmicos permiten geometrias complejas, es

deseable mantener formas simples por razones econémicas y técnicas. Deben evitarse per-

foraciones profundas, canales y muescas, asf como grandes proyecciones en voladizo.

Los bordes exteriores y las esquinas deben contener radios o chaflanes, y las esquinas i

feriores deben ser redondeadas. Estos reglamentos se violan en las aplicaciones para he-

rramientas de corte, en los cuales los bordes cortantes deben ser agudos para que puedan

funcionar. Los bordes de corte se fabrican frecuentemente con radios muy pequefios para pro-

tegerlos del despostillado microsc6pico que puede conducir a fallas.

La contraccién de la parte en el secado y quemado (para cerdmicos tradicionales), y en sin-

terizado (para cerémicos nuevos) puede ser significativa y el disefiador debe tomarla en cuen-

ta para establecer dimensiones y tolerancias. Esto es generalmente un problema para los inge-

nieros de manufactura que deben determinar las tolerancias apropiadas para que las dimen-

siones finales estén dentro de las tolerancias especificadas.

Se deben evitar las roscas en las partes cerémicas. Son dificiles de fabricar y no tienen la

resistencia adecuada en el servicio después de su fabricacién,

REFERENCIAS BIBLIOGRAFICAS

a

2)

BI

14)

(31

(61

Beige, N., Fuller Company, Bethlehem, Pa., personal

‘communication, March 1992.

1992,

New York, 1986.

Publishing Co., Boston, 1990,

Inc., New York, 1976.

[7] McColm, I. J., Ceramic Science for Materials

Bhowmick, A. K., Bradley Pulverizer Company, Technologists, Leonard Hill, London (distributed in

Allentown, Pa, personal communication, February USA by Chapman and Hall, New York), 1983.

[8] McColm, I.J., and Clark, N. J., Forming, Shaping and

Bralla, J. G, (editor-in-chief), Handbook of Product Working of High-Performance Ceramics, Blackie and

Design for Manufacturing, McGraw-Hill Book Co., Son Lid., London, 1988.

[9] Richerson, D. W., Modern Ceramic Engineering, 2nd

Flinn, R. A., and Trojan, P. K., Engineering Materials ‘ed., Marcel Dekker, Inc., New York, 1992.

and Their Applications, 4th ed., Houghton Mifflin [10] Schwarzkopf, P. and Kieffer, R., Cemented Carbides,

Macmillan Co., New York, 1960.

Hlavac, J., The Technology of Glass and Ceramics, [11] Singer, F, and Singer, S. S., Industrial Ceramics,

Elsevier Scientific Publishing Co., New York, 1983. Chemical Publishing Co., New York, 1963,

Kingery, W. D., Bowen, H. K., and Uhlmann, D.R., [12] Somiya, $., editor, Advanced Technical Ceramics,

Iniroduction to Ceramics, 2nd ed., John Wiley & Sons,

Academic Press, Inc., San Diego, Calif., 1984.

a

—

.

©

peta

sie eau

ee a

—

ea

Fie a te

ee

ee

ee

a A

CONTENIDO DEL CAPITULO

14.1 Preparacién y fusién de materias primas

14.2 Procesos para dar forma en el trabajo del vidrio

14.2.1 Formado de piezas de vidrio

14.2.2 Formado de vidrio plano y tubular

14.2.3 Formado de fibras de vidrio

14.3 Tratamiento térmico y acabado

14.3.1 Tratamiento térmico

14.3.2 Acabado

144 leraciones para el disefio del producto

La manufactura comercial de productos de vidrio se hace en una variedad casi itimitada de

formas. Muchos se producen en grandes cantidades, como bombillas para lémparas, envases

de bebidas y vidrios de ventanas. Otros, como los gigantescos lentes para telescopios, se

hacen individualmente.

Uno de los tres tipos basicos de materiales cersmicos es el vidrio (capitulo 9); Ios otros

dos son los cerémicos tradicionales y los nuevos cerémicos. El vidrio se distingue por

su estructura no cristalina (vitrea), mientras que los otros tienen estructuras cristalinas. Los

‘métodos para transformar el vidrio en productos utiles son muy diferentes a los que se usan

para los otros tipos de materiales. La principal materia prima en la fabricacién del vidrio es

la sflice (SiO;), ésta se combina generalmente con otros 6xidos cerémicos que forman

vvidrios. El material inicial es un s6lido duro que se calienta para transformarlo en un liquido

viscoso, y en ese estado se le da la forma deseada. Cuando el material se enfria y endurece,

permanece en estado vitreo en lugar de cristalizar.

La secuencia tipica del proceso de fabricacién de vidrio se ilustra en la figura 14.1, El

formado se hace por varios procesos que incluyen la fundicién, el prensado y el soplado (para

producir botellas y otros recipientes), asf como el laminado (para fabricar el vidrio plano).

Algunos productos requieren procesos de acabado.

296 Capitulo 14 / Trabajo en vidrio

Articulos de vidrio

Vidrio fundido —f

‘Arena.

5 \

thy

Ast

T. 7

@

FIGURA 14.1 Secuencia tipica del proceso de fabricacién de vidrio: (1) preparacién de las materias

primas y fusién, (2) formado y (3) tratamiento térmico.

a @

14.1 PREPARACION Y FUSION DE MATERIAS

PRIMAS

El componente principal en casi todos los vidrios es a silice (SiO,), cuya fuente primaria es el cuar-

2o natural que se encuentra en la arena. La arena debe lavarse y clasificarse. El lavado remueve

impurezas como el barro y ciertos minerales que podrian causar coloraciones indeseables en el

vidrio, La clasificacién permite agrupar los granos de la arena de acuerdo a su tamatio. El tamaiio

de particula més conveniente para hacer vidrio oscila entre 0,004 a 0.025 pulg (0.1 a 0.6 mm) (3).

Se afiaden algunos otros componentes como hidrdxido de sodio (fuente de Na,0), piedra caliza

(fuente de CaO), 6xido de aluminio, potasa (fuente de K;0) y otros minerales en las proporeiones

adecuadas para obtener la composicién deseada. La mezcla se hace generalmente en lotes de

tamagio compatible con las capacidades de los hornos de fundicién disponibles.

En la prictica modema se afiade vidrio reciclado a 1a mezcla. Ademés de preservar el am-

biente, el reciclado del vidrio facilita la fusién, La proporcién de vidrio reciclado puede llegar hasta

tun 100%, dependiendo de la cantidad de desechos de vidrio disponibles y de las especificaciones

de la composicién final.

El lote de materiales iniciales se conoce como Ia carga, y al procedimiento de introducir la

carga en el homo de fundicién se le denomina cargar el homo. Los tipos de hornos para fundir el

vidrio pueden dividirse en los siguientes [3]: 1) de crisol,crisoles cerdmicos de limitada capacidad

en los cuales se funde la masa calentando las paredes del crisol; 2) de ranques refractarios, que son

recipientes con capacidad més grande para produccién en lotes, cuyo calentamiento se hace con

quemadores de combustible por encima de la carga; 3) de tanque refractario continuo, que son

hhomos de tanques largos en los cuales la materia prima se alimenta en un extremo y el material fun-

dido avanza hacia el otro extremo, de donde sale isto para alimentar altas producciones: y 4) eléc-

tricos, cuyos diversos disefios poseen una amplia variedad de velocidades de producci6n [3].

La fusién del vidrio se leva a cabo generalmente a temperaturas entre 2700 y 2900 °F (1500

a 1600 °C). El ciclo de fusién para una carga tipica toma de 24 a 48 horas. Este es el tiempo requeri-

do para que todos los granos de arena se conviertan en un liquido claro, y el vidrio fundido se refine

y entrie a la temperatura apropiada de trabajo. El vidrio fundido es un liquido viscoso, cuya vis-

ccosidad es inversamente proporcional a la temperatura. Como las operaciones de formado se reali-

zan inmediatamente después del ciclo de fusién, Ia temperatura a que debe sacarse el vidrio del

homo depende de la viscosidad requerida para el siguiente proceso,

14.2 PROCESOS PARA DAR FORMA EN EL TRABAJO

DEL VIDRIO

En la secci6n 9.4.2 se identificaron las principales categorfas de productos de vidrio, como vidrios

para ventana, recipientes, bombillas de lémparas, utensilios de laboratorio, fibras de vidrio y vidrio

Seccién 14.2 / Procesos para dar forma en el trabajo de vidrio 297

Optico. A pesar de la gran variedad que representa esta lista, los procesos de formado para fabricar

dichos productos pueden agruparse en tres categorfas: 1) procesos discretos que producen utensi-

lios por pieza, como botellas, bombillas para kimpara y otros articulos individuales; 2) procesos

continuos para hacer vidrio plano (léminas y placas de vidrio para ventana), asf como tubos para

uso de laboratorio y Iimparas fluorescentes; y 3) procesos de fibra que producen fibra aislante,

‘materiales compuestos de fibra de vidrio y fibras épticas.

.1 Formado de piezas de vidrio

Los métodos antiguos de fabricacién manual como el soplado de vidrio se describieron brevemente

en la nota hist6rica 9.3. En la figura 14.2 podemos observar que todavia se emplean métodos arte-

sanales para hacer piezas de vidrio de gran valor, La mayoria de los procesos que se analizarn en

esta seccién son altamente mecanizados, se usan para producir piezas discretas como vasos, bote-

lias, bombillas para lémparas y lentes.

Fundicién _Siel vidrio fundido esté lo suficientemente fluido, se puede vaciar en un molde

Los objetos relativamente masivos como los lentes y espejos astronémicos se hacen a través de este

método. Estas piezas deben enftiarse muy lentamente para evitar esfuerzos internos y posibles

agrictamientos, debido a los gradientes de temperatura que, de otra manera, podrian formarse en el

vidrio. Después de que la pieza se enfrfa y solidifica, debe darsele un acabado final mediante esme-

rilado y pulido, A excepcién de estos trabajos especiales, la fundicién no es muy utilizada en la fa-

bricacién del vidrio, El problema no es solamente el enfriamiento y el agrietamiento, sino también

FIGURA 14.2 Métodos artesanales para fabricar productos de cristal Steuben (marca registrada)

(foto cortesia de Comming Inc).

298 Capitulo 14 / Trabajo en vidrio

_Pedazo de vidrio

| ee \

I

Note

FIGURA 143 Conmigo

Upining de pore dee n

CI CI to de enka pede de

7 Vie depostogs ene eld y

> (sci dl olde prs

a senor to fade

a) ) superficie del molde,

el hecho de que el vidrio fundido es relativamente viscoso a temperaturas de trabajo normales y no

fluye adecuadamente a través de los orificios, o secciones pequetias, como lo hacen los metales fun-

didos 0 los polfmeros termoplasticos en caliente. Los lentes més pequeiios se hacen generalmente

Por prensado, que es un proceso que se revisaré posteriormente.

Centrifugado El centrifugado del vidrio (en inglés, spinning) es similar a la fundicin cen-

srifuga de metales, se conoce también con ese nombre* en Ia fabricacién de vidrio. Se usa para pro-

ducir componentes en forma de embudo como la seccién anterior de los tubos de rayos catédicos

para televisores y monitores de computadora. La disposicién se muestra en la figura 14.3. Se deja

caer un trozo de vidrio fundido en un molde cénico hecho de acero. El molde gira y la fuerza cen-

trifuga hace fluir al vidrio que se extiende hacia arriba en la superficie del molde. La placa delantera

(que constituye la pantalla) se ensambla més tarde al embudo, con un sello de vidrio de bajo punto

de fusién.

Prensado Este es un proceso ampliamente usado para la produccién en masa de piezas de

vidrio, como platos, vasos, difusores para faros de automévil, pantallas de televisores y articulos

similares que son relativamente planos. El proceso se ilustra en la figura 14.4: (1) un alimentador

de vidrio deposita la cantidad correcta de vidrio fundido en la cavidad de un molde, (2) un pisén

comprime el trozo para darle forma y (3) cuando el pisén se retrae, libera al producto terminado,

Algunas veces se usan moldes hendidos para producir formas menos planas y més complejas, La

produccién masiva de articulos prensados justifica un alto nivel de automatizacién en esta secuen-

FIGURA 14.4 Prensado de una pieza plana de vidrio: (1) se deposita un pedazo de vidrio en el molde,

(2! prensado y (3) producto terminado. Los simbolos vy F indican movimiento (v = velocidad) y fuerza

aplicada, respectivamente.

Pisén |

Podazo

a) :

@ @

* N. del R. T El término spinning también se aplica en la fabricacidn de video,

Seccién 14.2 / Procesos para dar forma en el trabajo de vidrio 299

FIGURA 14.5 Los intrincados detalles que son posibles en los productos de vidrio hechos por

prensado se pueden apreciar en este difusor para faros de automévil. (foto cortesia de Coming, Inc).

cia de produccién. La aptitud de producir formas intrincadas con este proceso, se puede apreciar en

el difusor para faro de automévil de la figura 14.5

Soplado El soplado de vidrio se incluye en varias secuencias de fabricacién de vidrio en

uno 0 més pasos, Se realiza con equipo altamente automatizado, no como una operacién manual

Las dos secuencias que describimos aqui son los métodos de prensado-soplado y soplado-soplado.

El método de prensado y soplado es una operacién de prensado seguida de una operacién de

soplado, tal como se ilustra en la figura 14.6. Se alimenta un pedazo de vidrio en un molde y un

émbolo lo prensa, La pieza parcialmente formada, llamada parison, se transfiere a la cavidad de

un molde més grande y se sopla para completar el formado del articulo, El proceso se adapta a la

produccién de recipientes de boca ancha. En la operacién de soplado se usa un molde hendido para

remover Ia parte,

El método de soplado y soplado se usa para producir botellas de boca angosta. La secuencia

es similar a la precedente, excepto que se usan dos o més operaciones de soplado en lugar del pren-

sado y soplado, En los procesos hay variaciones que dependen de la forma del producto, la secuen:

cia posible se muestra en la figura 14,7. Se alimenta un trozo en la cavidad de un molde invertido

yy se sopla aire para formar parcialmente la pieza. Después se reorienta esta pieza y se transfiere a

una cavidad mas grande para soplarse al tamafio final. Algunas veces se requiere recalentamiento

entre los pasos sucesivos de soplado, Otras veces se usan moldes duplicados y triplicados junto con

alimentadores de vidrio en linea para incrementar la velocidad de produccién, Los métodos de pren-

sado y soplado, y de soplado y soplado se usan para hacer tarros, botellas, bombillas para kimparas

incandescentes, vasos para bebidas y equipo de vidrio para laboratorios quimicos.

300 Capitulo 14 / Trabajo en vidrio

wr

| Entrada de aro

‘ v Cabeza de

issn Colar jm caver

Pedazo do on .

vero | fe

Molde prensa

|+— Moise ae

seplado

= | Plano de separ

“2 7 7 d 4 (molde hendido)

a) @ (3) 4)

FIGURA 14.6 Secuencia de formado por prensado y sopladbo: (1) se alimenta el pedazo en la cavidad, (2) prensado, (3) la

pieza formada parcialmente se transfiere al molde de soplado sostenida por un collar y (4) se sopla en su forma final. Los

simbolos vy F indican movimiento (v = velocidad) y fuerza aplicada, respectivamente.

Entrada de aire

Cabeza de soplaco

Segundo moide de soplado

Primer molde de soplado \ Y

Pedazo

Hee 4

vierio

Pano de sepa

(molde hendido)

4

colar Entrada de aire

a (2) (3) (4) 6)

FIGURA 14.7 Secuencia de formado soplado y soplado: (1) el pedazo de vidrio se deposita en la cavidad del molde

invertido, (2) se cubre el molde, (3) primer paso de soplado, (4 la pieza parcialmente formada se reorientay transfiere

al segundo molde de soplado, y (5) se sopla para el formado final

14.2.2. Formado de vidrio plano y tubular

‘tos son procesos continuos en los cuales se hacen largas secciones de vidrio plano para ventanas

Y tubos y después se cortan a las longitudes apropiadas. Son tecnologfas modernas que contrastan

con los métodos antiguos descritos en nuestra nota hist6rica.

Seceién 14.2 / Proceso para dar forma en el trabajo del vidrio 301

Nota historica 14.1

| Métodos antiguos para hacer vidrio plano (61

| més antiguo para hacer vidrio plano fue el proceso artesanal de soplado. El

procedimiento consistfa en lo siguiente: 1) con una cafia de soplado se hacfa un globo

de vidrio grande; 2) una porcién del globo se pegaba en la punta de una barra de metal y |

luego se separaba el globo de la catia del soplador; y 3) después de recalentar el vidrio, |

la barra se hacia girar con la suficiente velocidad para que la fuerza centrifuga transfor- |

mara el globo en un disco plano. El disco, cuyo maximo tamafio posible era solamente

de tres pies (1 m), se cortaba después en pequeftos pedazos para ventanas.

| Enel centro del disco, donde habfa estado pegado el vdrio a la barra giratoria durante

el tercer paso del proceso, se formaba generalmente una protuberancia que tenfa la

apariencia de una corona. £1 nombre vdri corona (vidrio crown) se deriva de esta semejanza

| Los lentes para anteojas se pulfan en vidrio hecho con este método, Actualmente se sigue

usando el nombre de vidrio crown para ciertos tipos de vidrio Sptico y oftalmico, aun |

| cuando el método antiguo haya sido reemplazado por la moderna tecnologia de

| produccién.

Estirado de vidrio plano Se han desarrollado varios procesos para el estirado de una placa

de vidrio, el més antiguo de ellos es probablemente el proceso Fourcault, desarrollado en Europa

durante la Primera Guerra Mundial. Como se muestra en la figura 14.8(a) el proceso utiliza un dado

especial que tiene una rendija estrecha, a través de 1a cual se estira una lémina continua de vidrio

procedente de Ia masa en fusién. El dado, hecho de barro refractario, se llama debiteuse. Los enfria-

dores localizados inmediatamente arriba del debiteuse solidifican el vidrio, los rodillos rotatorios

jalan el vidrio hacia arriba, Otro proceso de estirado para lémina de vidrio es el proceso Colburn,

‘comercializado por Libbey-Owens-Ford en 1920, como se ilustra en la figura 14.8(b). La diferen-

cia principal es que la lamina se dobla mediante uno o més rodillos, mientras el vidrio esta todavia

FIGURA 14.8 Estirado de lamina de vidrio: (a) proceso Fourcault y b) proceso Colburn. El simbolo v

indica movimiento (v = velocidad).

Enfriadores —

OOH DO

Debiteuse Rodillos de soporte IF

oS

Vierio Ps Viekio

fundico funcioo

@ ©)

30z

Capitulo 14 / Trabajo en vidrio

Rodillos formadores

oL___}

= Veo

as SO tundieo

Rios

do seporte—

TET OTTOTTTT 2

FIGURA 14.9 Laminado de vidrio plano.

en condicién plastica, asf puede enfriarse en una posicién horizontal. En los dos procesos, la kimi-

na continua se corta en tamafios esténdar después de que el vidrio ha endurecido lo suficiente. Se

Fequieren normalmente procesos subsiguientes de acabado, mediante esmerilado y pulido, para

remover las marcas de las herramientas y obtener superficies lisas y paralelas.

Laminado de vidrio plano _ El laminado es un proceso altemativo para producit vidrio pla-

no, Como se muestra en la figura 14.9, el vidrio sale del homo en una condicién plistica adecuada

¥ se comprime entre dos rodillos opuestos cuya separacién determina el espesor de la Kimina, La

operacién de laminado se dispone generalmente para que el vidrio plano entre directamente al

horno de recocido. Igual que en el estirado, la lémina de vidrio laminado debe esmerilarse y pulirse

mis tarde para obtener superficies lisas y paralela

Proceso de flotacién Este es un proceso relativamente nuevo (desarrollado en 1950)

que ha reemplazado muchos de los métodos precedentes para producir vidrio plano, debido a que

obtiene una superficie lisa que no necesita acabados subsecuentes. En el proceso de flotacién

ilustrado en la figura 14.10, el vidrio fluye directamente del horno de fusién a la superficie de un

bato de estafio fundido. El vidrio altamente fluido se extiende en forma homogénea sobre la super-

ficie del estafio fundido, logrando un espesor uniforme y superficies lisas. Al avanzar hacia una

regiGn més fifa del bafo, el vidrio endurece y se desplaza a través de un homo de recocido, después

se corta al tamafio que se requiere.

Estirado de tubos de vidrio El tubo de vidrio se fabrica mediante un proceso de estirado

conocido como proceso Danner, ilustrado en la figura 14.11. El vidrio fundido fluye alrededor de

lun mandril hueco giratorio a través del cual se sopla aire, mientras el vidrio se estira. La tempe-

ratura del aire, su velocidad volumétrica de flujo y la velocidad del estirado determinan el dismetro

y el espesor de la pared del tubo. El tubo de vidrio recorre una extensién aproximada de 100 pies

FIGURA 14.10 Proceso de flotacién para producir limina de vidrio.

Zona de entiemlenic Zona de calentamiento

\ J (atméstera controlada)

\ /

x | ,

Alrecocido

—_<9555 4 Vierio

=f tundido

Rodilos de eee

soporte ?

7 7 2

~ Estafo fundido

Seccién 14.3 / Tratamiento térmico y acabado

Flujo de vidrio fundido

Envada

de aire a,

Mandri gitatorio —/

Rodilos de soporte —

FIGURA 14.11 Estirado de tubos de vidrio por el proceso Danner. Los simbolos v y F indican

movimiento (v = velocidad) y fuerza aplicada, respectivamente,

303

(30 m) sobre una serie de rodillos mientras se endurece. Entonces el tubo continuo se corta en lon-

gitudes estindar, Los productos de vidrio tubular incluyen equipo de laboratorio, tubos de luz

fluorescente y termémetros.

14.2.3 Formado de fibras de vidrio

Las fibras de vidrio se usan en aplicaciones que van desde lana

jante hasta Iineas de comuni-

cacién de fibra éptica (seccién 9.4.2). Los productos de fibra de vidrio pueden dividirse en dos cate-

gorias: 1) vidrio fibroso para aislamiento térmico, aislamiento aciistico y filtracién de aire, en los

cuales las fibras se disponen al azar, como en la lana; y 2) largos filamentos continuos adecuat

dos para plisticos reforzados con fibra y telas, asi como fibras 6pticas [5]. Se usan diferentes mé-

todos de produccién para las dos categorias. A continuacién describimos dos métodos que represen-

tan cada una de las categorfas mencionadas del producto

Aspersion centrifuga Es un proceso tipico para la manufactura de lana de vidrio, el vidrio

fundido pasa a través de un tazén rotatorio que tiene muchos orificios pequefios en su periferia, La

fuerza centrifuga obliga al vidrio a fluir a través de los orificios, donde se convierte en una masa

fibrosa que es adecuada para materiales de aislamiento térmico y actistico.

Estirado de filamentos continuos En este proceso, ilustrado en la figura 14.12, se

producen fibras continuas de vidrio de didmetro pequefio (el li

ite inferior es de 0.0001 pulg,

0.0025 mm) mediante el estirado del vidrio fundido a través de pequeiios orificios en una placa de

aleaci6n de platino que se encuentra caliente. La placa puede tener varios cientos de agujeros y cada

uno de ellos produce una fibra, Las fibras individuales se retinen en una hilaza que se enrolla en una

devanadera, Antes de devanarlas, las fibras se recubren con varias sustancias quimicas para lubri-

carlas y protegerlas. No son raras las velocidades de estirado cercanas a 10 000 pies/min (50 m/seg)

o mis,

14.3. TRATAMIENTO TERMICO Y ACABADO

El tratamiento térmico de los productos de vidrio es el tercer paso en la secuencia de fabrica-

cién del vidrio. Algunos productos requieren también operaciones adicionales de acabado,

14.3.1

St ee oe ee

/— Vidrio fundigo

}— Placa calentada con orificios,

\ SCT} Aspersién

G

+ Je —— Zapata colectora

Travesafio para regular

+))<+—— Ia coleccién de fibras

en el carrete

FIGURA 14.12 Estirado de

Carrete colector

ibras continuas de vidio.

Tratamiento térmico

Analizamos el vidrio-cerémico en la seccién 9.4.3. Este material tinico se fabrica mediante un

‘ratamiento térmico especial que transforma la mayor parte del estado vitreo en wn cerémico poli-

cristalino. Hay otros tratamientos térmicos a los que el vidrio se somete para provocar cambios

quiza no tan draméticos tecnolégicamente, pero sf mAs importantes en el aspecto comercial; éstos

son el recocido y el templado.

Recocido Los productos de vidrio, después de formados, tienen generalmente esfuerzos

internos que reducen su resistencia. El recocido del vidrio se lleva a cabo para aliviar estos esfuer-

Zos inconvenientes, en consecuencia, el tratamiento tiene la misma funcién en la fabricacién de

vidrio que en el trabajo con metales. El recocido involucra el calentamiento del vidrio a una tem-

peratura elevada, se mantiene en esas condiciones por un cierto tiempo para eliminar los esfuerzos

¥ los gradientes de temperatura, Iuego se somete a un enfriamiento lento para suprimir la formacién

de esfuerzos, seguido de un enfriamiento més rapido hasta temperatura ambiente. Las temperaturas

Comunes de recocido son del orden de 900 °F (500 °C). El tiempo durante el cual se mantiene el

producto a la temperatura de recocido, asf como las velocidades de calentamiento y enfriamiento

durante el ciclo, dependen del espesor del vidrio. La regla usual es que el tiempo requerido de reco-

cido varia proporcionalmente al cuadrado del espesor,

El recocido en las fabricas modemas de vidrio se realiza en homos tineles llamados leh, en

Jos cuales el producto avanza lentamente sobre transportadores a través de la cémara caliente, Los

quemadores se localizan solamente en el extremo frontal de Ia cémara, de manera que el vidrio

experimenta el ciclo requerido de calentamiento y enfriamiento,

Vidrio templado y productos relacionados En los productos de vidrio se puede d

rrollar un modelo conveniente de esfuerzos intemnos por medio de un tratamiento térmico conocido

Seccién 14.4 / Consideraciones para el disefio de productos. 305

como templado, el material resultante se llama vidrio templado. El templado incrementa la tenaci-

dad del vidrio de la misma forma que el tratamiento del acero endurecido, El proceso involuera

calentamiento del vidrio a una temperatura superior a su temperatura de recocido dentro del rango

plistico, a este calentamiento le sigue un enftiamiento répido de la superficie, que se realiza en un

chorro de aire generalmente. Al enfriarse la superficie se contrae y endurece, mientras el interior

esté todavia en una condicién plastica y décil. Al enfriarse lentamente, el vidrio interno se contrae,

provocando que la superficie dura quede en compresiGn. Como todos los cerdmicos, el vidrio es

més resistente a la compresiGn que a la tensidn. En consecuencia, el vidrio templado es mucho mas

resistente al rayado y al rompimiento debido a los esfuerzos de compresién en su superficie. Sus

aplicaciones incluyen ventanas para edificios altos, puertas de vidrio integral, vidrios de seguridad

y otros productos que requieren vidrio tratado.

Cuando el vidrio templado se rompe, lo hace desintegréndose en numerosos fragmentos

pequefios que no cortan como los fragmentos del vidrio convencional para ventanas (recocido). Es

interesante que los parabrisas de los automéviles no estén hechos de vidrio templado debido al peli-

{gro que enfrenta el conductor en caso de fragmentacién. En su lugar, se usa vidrio convencional;

sin embargo, éste se fabrica intercalando dos piezas de vidrio en ambos lados de una limina de

polimero tenaz. Si este vidrio laminado se fractura, las astillas de vidrio quedan retenidas en la

lémina de polimero y el parabrisas permanece relativamente transparente.

14.3.2. Acabado

Los productos de vidrio requieren algunas veces operaciones de acabado. Estas operaciones secun-

darias incluyen esmerilado, pulido y corte. En las lminas de vidrio producidas por estirado y la-

‘minado los lados opuestos no necesariamente son paralelos, en consecuencia, las superficies pre-

sentan defectos y ralladuras causadas por el uso de herramientas duras sobre el vidrio blando. Para

la mayoria de sus aplicaciones comerciales estas hojas deben esmerilarse y pulirse. Cuando se usan

dados o matrices partidas en las operaciones de prensado y soplado, frecuentemente se requiere

remover las marcas y costuras mediante esmerilado y pulido.

En los procesos de fabricacién de vidrio continuo, como produccién de placas y tubos, las

secciones continuas deben cortarse en piezas més pequefias, esto se realiza rayando primero el

vvidrio con una rueda o diamante de corte y luego rompiendo la seccién a lo largo de la linea del

rayado. El corte se hace generalmente conforme el vidrio sale del homo de recocido.

Ciertos productos de vidrio se llevan a cabo por medio de procesos superficiales y decora-

tivos. Estos procesos incluyen: corte mecénico, operaciones de pulido, chorro de arena, ataque

quimico (con écido fluorhidrico o muchas veces en combinacién con otros productos quimicos) y

recubrimiento (por ejemplo para producir espejos).

14.4 CONSIDERACIONES PARA EL DISENO

DE PRODUCTOS

El vidrio posee propiedades especiales que lo hacen apreciable en ciertas aplicaciones. Las si-

guientes recomendaciones para el disefio se recopilaron del Manual de diseiio de productos para

manufactura de Bralla [1] y otras fuentes.

> El vidrio es transparente y tiene ciertas propiedades épticas que son tinicas entre los mate-

riales de ingenierfa. Para aplicaciones que requieren transparencia, transmisién de luz,

amplificacién y propiedades Opticas similares, el vidrio es el material a elegir. Algunos

polimeros son transparentes y pueden ser competitivos, dependiendo de los requerimien-

tos del disefi.

306

Capitulo 14 / Trabajo en vidrio

> El vidrio es varias veces més fuerte a la compresién que a la tensién; los componentes deben

ddisefiarse para que puedan soportar esfuerzos de compresién, mas no esfuerzos de tensién,

> Los cerémicos, incluyendo al vidrio, son frdgiles. Las partes de vidrio no deben usarse en apli-

caciones que involucren cargas de impacto o altos esfuerzos que puedan causar fractura,

> Ciertas composiciones de vidrio tienen muy bajo coeficiente de expansién térmica y, por

tanto, son tolerantes al choque térmico. Estos vidrios pueden seleccionarse para aplica-

ciones donde esta caracteristica sea importante.

> Los bordes extemos y las esquinas, tanto externas como intemas, en las partes o piezas de