Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Plan de Mantenimiendto Basado en RCM

Plan de Mantenimiendto Basado en RCM

Cargado por

Jocsmer Saldaña0 calificaciones0% encontró este documento útil (0 votos)

13 vistas3 páginasgestion de mantenimiento

Título original

Plan de Mantenimiendto Basado en Rcm

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentogestion de mantenimiento

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

13 vistas3 páginasPlan de Mantenimiendto Basado en RCM

Plan de Mantenimiendto Basado en RCM

Cargado por

Jocsmer Saldañagestion de mantenimiento

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 3

GESTION DE MANTENIMIENTO

PLAN DE MANTENIMIENDTO BASADO EN RCM

Qu es RCM?

Es una tcnica que trata de EVITAR los fallos que pueden

producirse en un sistema o minimizar los efectos de estos, al

mnimo coste posible.

Originalmente la tcnica proviene de la industria aeronutica. En la

industria aeronutica se conoce como diversos nombres, en funcin

al avin que se aplica.

RCM no est orientado a mantener los equipos, si no a evitar fallos

crticos y a minimizar las consecuencias de todos los fallos en caso

de que suceda .La diferencia puede parecer pequea pero no lo es:

Los equipos crticos no existen, existen los fallos crticos.

Solo con mantenimiento no es posible evitar fallos.

TIPOS DE ACCIONES QUE PROPONE RCM PARA EVITAR

FALLOS:

Determinacin de tareas de mantenimiento que evitan o

reducen estas averas (plan de mantenimiento).

Mejora y modificaciones en la instalacin (mejoras).

Medidas que reducen los efectos de los fallos, en el caso

de que estos no puedan evitarse (protocolos de

actuacin en caso de fallo).

Determinacin de stock de repuesto que es deseable que

permanezca en planta, como una medida paliativas de

las consecuencias de un fallo (stock de repuesto).

Procedimientos operativos, tanto de operacin como de

manteniendo (procedimientos).

Planes de formacin (formacin).

BENEFICIOS DEL RCM:

Mejora la seguridad

Mejora el impacto ambiental

Mejora el impacto en la produccin

Disminuye las averas provocadas por un mantenimiento

excesivo

Mejora el plan de mantenimiento y sus costes asociados

Motiva al personal involucrado

Captura know-how

ELABORADO POR: SALDAA LEYVA IMER JOCSAN

GESTION DE MANTENIMIENTO

Disminuye la dependencia tcnica de los fabricantes

INCONVENIENTES DE LA APLICACIN DEL RCM:

L a profundidad tcnica con la que se realiza el anlisis exige

tcnicos muy bien formados.

Se requiere tiempo.

Tiempo + recursos caros-coste elevado.

RIESGOS DEL RCM:

Gastar dinero y recursos que no sirva para nada.

Perder tiempo

No hay que olvidar que el 90% de los proyectos

de implantacin RCM, fracasan, no valen para

nada.

CAUSAS DE LOS FRACASOS EN RCM:

Dificultad para realizar el estudio.

El consultor poco conocedor del proceso industrial.

Dedicacin.

Orientacin del anlisis a los equipos crticos en vez de

enfocarlo a toda la planta.

PARA EVITAR EL FRACASO, ANTES DE INICIAR RCM:

Asegurar que el equipo contara con su especialista en RCM.

Asegurar que se dispondr de los recursos necesarios.

Asegurar que el estudio estar orientado a realizar un anlisis

de toda panta.

RECURSOS NECESARIOS:

Un responsable del proyecto.

Un tcnico perfectamente conocedor de los mtodos

empleados por RCM, al menos dos profesionales de

mantenimiento, uno de ellos un buen especialista en

mecnica y otro en electricidad/instrumentacin.

7 PREGUNTAS CLAVE EN RCM

1. Cules son las funciones y los estndares de funcionamiento

en cada sistema?

2. Cmo falla cada equipo?

ELABORADO POR: SALDAA LEYVA IMER JOCSAN

GESTION DE MANTENIMIENTO

3. Cul es la causa de cada falla?

4. Qu parmetros monitorizan o alertan de una falla?

5. Qu consecuencias tiene cada falla?

6. Cmo puede evitarse cada falla?

7. Qu debe hacerse si no es posible prevenir una falla?

NORMAS SAE JA 1011 Y SAE 1012

SAE JA 1011 establece los requisitos que debe cumplir un

procedimientos de anlisis de fallos para que pueda

denominarse RCM.

Surge porque durante los 90 empiezan a aparecer muchos

mtodos de anlisis.

El hecho de cumplir o no una norma SAE JA 1011 no implica

que el mtodo sea ms o menos efectivo solo que debe o no

llamarse RCM.

SAE JA 1012 no es una norma o requisito, una gua de

implantacin.

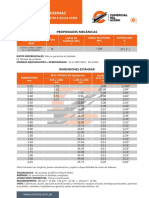

LAS 10 FASES DE ANALISIS

ELABORADO POR: SALDAA LEYVA IMER JOCSAN

También podría gustarte

- Contreras Bernardo Propuesta Cableado RedDocumento3 páginasContreras Bernardo Propuesta Cableado RedBec Grayson Uchiha50% (2)

- Guía Lección #1 PDFDocumento4 páginasGuía Lección #1 PDFJocsmer SaldañaAún no hay calificaciones

- Convocatoria para Docentes Del Centro de Informática y Telecomunicaciones de La Universidad Nacional de Tumbes - Citunt PDFDocumento8 páginasConvocatoria para Docentes Del Centro de Informática y Telecomunicaciones de La Universidad Nacional de Tumbes - Citunt PDFJocsmer SaldañaAún no hay calificaciones

- Tipos de OrganizacionesDocumento7 páginasTipos de OrganizacionesJocsmer SaldañaAún no hay calificaciones

- ImerDocumento2 páginasImerJocsmer SaldañaAún no hay calificaciones

- Contrato de Alquiler de Cuarto UltimoDocumento2 páginasContrato de Alquiler de Cuarto UltimoJocsmer Saldaña0% (1)

- Presentación 1Documento36 páginasPresentación 1Bryan Fernando Rolon100% (1)

- Flujo de Potencia Victor Cairo HuaringaDocumento9 páginasFlujo de Potencia Victor Cairo HuaringavcairoAún no hay calificaciones

- Beneficios Iso 9001Documento2 páginasBeneficios Iso 9001Maria PradoAún no hay calificaciones

- Progra3 Tarea8 C++Documento11 páginasProgra3 Tarea8 C++cesar medranoAún no hay calificaciones

- Herramientas Manuales de Un Taller MecanicoDocumento51 páginasHerramientas Manuales de Un Taller MecanicoOrangel Faldellin100% (1)

- Make A Computer SpanishDocumento40 páginasMake A Computer SpanishJuan GonzálezAún no hay calificaciones

- Procedimiento de Aforo de TanquesDocumento13 páginasProcedimiento de Aforo de TanquesmapsengineeringAún no hay calificaciones

- 01.LT 60 KV Lomrera-Huaral y Lomera-Chancay PDFDocumento5 páginas01.LT 60 KV Lomrera-Huaral y Lomera-Chancay PDFbillymuedasAún no hay calificaciones

- Extintores Nfpa 10Documento4 páginasExtintores Nfpa 10Sheyla SaenzAún no hay calificaciones

- Trabajo Dfe CepilloDocumento8 páginasTrabajo Dfe CepilloAlberto GonzalezAún no hay calificaciones

- TSC3 PDFDocumento2 páginasTSC3 PDFPhandle O'rdakAún no hay calificaciones

- Ejercicios CDocumento29 páginasEjercicios CeleazarochoaAún no hay calificaciones

- Ses 6Documento15 páginasSes 6Emil Midence ZavalaAún no hay calificaciones

- 7.2 Etg Tic H.chala 21-08-2016 OkDocumento99 páginas7.2 Etg Tic H.chala 21-08-2016 OkjimvelbAún no hay calificaciones

- Files QuímicaDocumento10 páginasFiles QuímicafenderjosephAún no hay calificaciones

- Cajamarca - Peru Cel: 946392358Documento26 páginasCajamarca - Peru Cel: 946392358luis albertAún no hay calificaciones

- Inventario - Trabajo en ClaseDocumento8 páginasInventario - Trabajo en ClaseMaria Jose Ardila GarciaAún no hay calificaciones

- APS6-300 Installation Guide - Spanish A4 ADocumento173 páginasAPS6-300 Installation Guide - Spanish A4 ACarlos AngaritaAún no hay calificaciones

- Catalogo Comasa Planchas y Bobinas Galvanizadas ASTM A 653 A 653M PDFDocumento1 páginaCatalogo Comasa Planchas y Bobinas Galvanizadas ASTM A 653 A 653M PDFCarlos Fontenla MontoyaAún no hay calificaciones

- 11 - Equipos ElectromecánicosDocumento22 páginas11 - Equipos ElectromecánicosNochegris 1Aún no hay calificaciones

- Cuestionario de JavascriptDocumento6 páginasCuestionario de Javascriptjuanevall0% (1)

- Autogiro 2Documento6 páginasAutogiro 2Carlos AyalaAún no hay calificaciones

- Calculo para Sag-PipeDocumento4 páginasCalculo para Sag-PipeJose Luis PalaciosAún no hay calificaciones

- 1.origen de Las Normas y Procedimientos de AuditoriaDocumento16 páginas1.origen de Las Normas y Procedimientos de Auditoriaronny gilver prado vasquez100% (1)

- Aranceles Traduccion e InterpretacionDocumento9 páginasAranceles Traduccion e InterpretacionLuis QuiñonesAún no hay calificaciones

- Balanza BoecoDocumento7 páginasBalanza Boecogminan2244Aún no hay calificaciones

- Hacer Una Replicacion en PostgresDocumento5 páginasHacer Una Replicacion en PostgresJosue CarrascoAún no hay calificaciones

- 143 Hoja de Metrados de Instalaciones Electricas Plan de Contingencia PiDocumento5 páginas143 Hoja de Metrados de Instalaciones Electricas Plan de Contingencia PiwilverAún no hay calificaciones

- Consulta de La Historia X 25Documento2 páginasConsulta de La Historia X 25Henry TigreroAún no hay calificaciones