Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Procedimiento reparación caldera soldadura

Cargado por

DuverlyOrlandoMattaVásquezDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Procedimiento reparación caldera soldadura

Cargado por

DuverlyOrlandoMattaVásquezCopyright:

Formatos disponibles

Procedimiento para reparacin de partes de caldera mediante

soldadura

1. Objetivo

Definir la secuencia para la correcta aplicacin en procesos de reparacin y/o

alteracin mediante aplicacin de soldadura en materiales metlicos durante el

proceso constructivo, y actividades de mantenimiento, mediante el uso del

proceso de soldadura de arco elctrico manual con electrodo revestido y/o

proceso TIG (tungsteno en gas inerte).

2. Alcance

El presente documento es de observancia general y obligatoria para todas las

instalaciones de la Caldera, y debe ser aplicado desde la fase de diseo,

construccin, mantenimiento y modificacin, por el personal que participe.

Este procedimiento es aplicable al soldeo de las uniones de soldadura

realizadas en aceros al carbono, baja y mediana aleacin, en sus diferentes

formas de fabricacin como son: tubular (tubera), placa (planchas, cuerpos de

recipientes), estructura (perfiles), etc., as como la reparacin de dichas

uniones en caso de presentar discontinuidades rechazables o problemas

durante la operacin.

3. Glosario

Calidad radiogrfica: Trmino cualitativo usado para describir la capacidad

de una radiografa y mostrar discontinuidades en el rea bajo examen.

Cuaderno de obra: Documento legal de apoyo y respaldo de cualquier

diferencia relacionada con lo establecido en el contrato. Tiene por objeto

registrar los acontecimientos del desarrollo de una obra, lo que nos permite

confirmar el orden originalmente planeado, as como los incidentes que lo

interrumpen o modifican.

Defecto: Discontinuidad o grupo de discontinuidades, las cuales rebasan los

criterios de aceptacin establecidos.

Drenado: Accin de eliminar toda columna o fluido remanente en el interior de

las tuberas a intervenir. Esta actividad debe de ser realizada a totalidad.

Imperfeccin: Una discontinuidad o irregularidad detectada por la inspeccin.

Quemada: Es aquella porcin del cordn de fondeo donde la excesiva

penetracin, ha causado que el metal de soldadura sea soplado dentro del

tubo.

Quemaduras de Arco: Se define como una porcin local de falta de material,

provocada por el efecto de expulsin al generar un arco elctrico.

Socavacin: Surco que se produce en el metal base, adyacente al borde de la

soldadura y que queda sin rellenar.

Soldabilidad: Es la facilidad con que un material puede ser unido por algunos

de los procesos comunes de soldadura y producir una junta que tenga las

mejores propiedades para el servicio al que se le va a destinar.

Soldador calificado: Es un soldador que ha demostrado su habilidad para

aplicar soldaduras que cumplan con los requerimientos establecidos en el

procedimiento de soldadura de referencia.

Soldadura a tope: Es la soldadura que se deposita en la ranura entre dos

elementos situados en el mismo plano (a tope) y cuyos bordes estn en

contacto. Los bordes podrn ser rectangulares, en V (simple o doble) o en

U (simple o doble).

Soldadura de filete: Es toda soldadura de seccin triangular

aproximadamente, depositada entre dos superficies en ngulo recto en una

junta a traslape, en tee o en esquina.

Soldadura: Es una unin de metales producida por calor a temperatura

apropiada, seguida de solidificacin, con o sin aplicacin de presin y con o sin

metal de aporte en la soldadura de arco elctrico; el metal de aporte debe

tener un punto de fusin igual o mayor al del metal base.

Tapa o tapn: Elemento utilizado para clausurar o aislar algn sector o lnea

(tubera). Este puede ser tipo plancha o cono segn las medidas del sector a

aislar.

Variables: Se refiere a los valores de Amperaje, Voltaje, Velocidad de Viaje,

Induccin de Calor, incluidos en los documentos de los procedimientos de

soldadura, ya sea como valores separados o combinados.

4. Desarrollo

4.1 Procedimiento de soldadura

El supervisor debe revisar el alcance del contrato e identificar los

requerimientos de soldadura del proyecto, para as seleccionar el

procedimiento de soldadura y el proceso adecuado.

La seleccin del procedimiento de soldadura para casos especficos, se debe

llevar a cabo considerando los siguientes puntos:

Caractersticas de los materiales

Facilidad de aplicacin

Acceso

Disponibilidad de materiales y equipo

Disponibilidad de mano de obra calificada

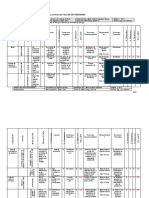

4.2 Variables en el procedimiento

El supervisor es responsable de verificar que las variables contenidas tanto en

la especificacin del procedimiento de soldadura como del registro de

calificacin de soldadura satisfacen los requisitos del proceso y materiales por

utilizar; en caso contrario debe solicitar la recalificacin del procedimiento.

4.3 Calificacin de los soldadores

El supervisor es responsable de verificar que la calificacin de los soldadores se

haya realizado de acuerdo con el/los procedimientos de soldadura aplicables.

No se permite a ningn soldador ejercer en algn proyecto de construccin o

reparacin de la Caldera y lneas de vapor mayores a 40 bares, sin antes haber

realizado el examen correspondiente.

Todos los soldadores deben presentar exmenes de recertificacin cada ao

en los procesos de soldadura aplicables.

El personal asignado a las cuadrillas de soldadura debe cuando menos:

Estar calificado.

Que la calificacin se haya realizado en presencia del supervisor o de un

representante externo a la compaa para la cual labora.

Las pruebas de calificacin se hayan realizado en componentes similares a

los que son parte del proyecto, para as emular lo ms cercanamente posible

las condiciones bajo las cuales se llevar el proyecto.

4.4 Estado de los equipos de soldadura

El supervisor es responsable de verificar que los equipos, materiales, personal

de soldadura y equipo de seguridad, sean acordes con las necesidades del

proyecto o servicio de reparacin.

4.5 Aplicacin de soldadura

Es responsabilidad del supervisor, la verificacin de la correcta aplicacin del

proceso procesos de soldadura calificada (s) ex profeso para el proyecto o

servicio de reparacin, siendo relevante la verificacin de los siguientes

puntos:

1. Identificacin del proceso especificado, manual, semiautomtico o

automtico.

2. Identificacin del material de acuerdo con las especificaciones

estndares.

3. Identificacin del rango de dimetros y espesores para los cuales aplica

el procedimiento.

4. ngulo de preparacin.

5. Tamao de la cara de la raz.

6. Abertura de la raz.

7. Tamao y forma de la soldadura de filete cuando se trate este tipo de

junta; cuando se utilice respaldo, sta debe estar localizada de acuerdo con

los parmetros del procedimiento calificado.

8. Tipo de corriente elctrica y polaridad requerida, as como voltaje y

amperaje para cada tipo de electrodo o alambre utilizado.

9. La posicin de aplicacin de la soldadura.

10. Verificar el tiempo mximo entre la aplicacin del primer y el segundo

cordn, as como entre el segundo y los dems cordones.

11. Verificar la posicin del sujetador alineador y el porcentaje de soldadura

que debe aplicarse antes de ser retirado.

12. El mtodo de limpieza que va a utilizar.

13. El tratamiento de pre o postcalentamiento requerido, as como los mtodos

utilizados, la temperatura y su control, rango de temperatura del medio

ambiente.

14. La composicin del gas protector y el rango del flujo.

15. Indicar el tipo de fndente protector.

16. El rango de velocidad de depsito.

Durante el proceso de aplicacin, el supervisor debe verificar que los siguientes

valores se mantienen dentro de los rangos establecidos por el procedimiento

aplicable.

4.6 Acabado de la unin de soldadura

Posterior a la terminacin del soldeo de la unin, debe realizarse la preparacin

establecida por los procedimientos de referencia y en caso de no existir,

cuando menos, debe realizarse lo siguiente:

a) Cepillar la superficie de soldadura hasta eliminar todo rastro de escoria o

elementos ajenos a la unin.

b) Mediante el uso del esmeril eliminar los golpes de arco, quemadas

superficiales, salpicaduras de soldadura, etc, hasta una condicin tal que

el material est sano y no se haya rebasado la tolerancia estndar para

ste proceso.

4.7 Inspeccin visual de la soldadura

El supervisor o personal asignado, debe realizar la inspeccin visual de los

depsitos, en cuyo caso la unin debe estar libre de discontinuidades que

rebasen las dimensiones aceptables para esta condicin.

4.8 Inspeccin mediante pruebas no destructivas (NDT)

Posterior al proceso de inspeccin visual y siendo aceptada la unin, se

procede a la inspeccin de sta por mtodos no destructivos realizados por

personal calificado y externo a la empresa que realiza los trabajos de

soldadura, los cuales podrn ser: Radiografa, Ultrasonido, Partculas

Magnticas, Lquidos Penetrantes, etc., generndose en cada mtodo un

informe del estado de sanidad de la unin.

4.9 Localizacin de soldadura no conforme

En caso de existir resultados negativos arrojados por la inspeccin NDT, el

supervisor, Tcnico NDT, o Departamento de Calidad del contratista, deben

proceder al marcaje de dichas zonas en la ubicacin correspondiente, con un

marcador que resalte sobre la superficie de la zona bajo examinacin.

4.10 Reparacin de la soldadura no conforme

Cuando sea identificada una unin como fuera de norma por rebasar las

dimensiones estndar lmites tolerables, el supervisor es responsable de

solicitar la reparacin inmediata de dicha unin, para lo cual se proceder a

realizar lo siguiente:

a) Verificar la localizacin exacta de la discontinuidad.

b) Eliminar la discontinuidad mediante el uso de disco abrasivo

c) Explorar la seccin en la cual se alojaba la discontinuidad mediante el uso

de mtodos no destructivos.

d) Proceder al soldeo de la seccin, mediante el uso del procedimiento de

soldadura original con el que fue soldada la seccin.

e) Realizar limpieza

f) Realizar la inspeccin no destructiva de la seccin.

Si la soldadura es rechazada nuevamente, el jefe o supervisor de

mantenimiento y/o proyectos, el usuario contratante y el supervisor de la

contratista deben revisar la severidad de la situacin y determinar si es

prctica otra reparacin, o si la soldadura debe cortarse y volverse a soldar.

Durante todo este proceso, el supervisor de la contratista es responsable de

recabar la informacin del proceso y registrarla en el cuaderno de obra del

proyecto.

4.11 Elaborar reporte

Recopilar un listado de las aplicaciones de soldadura, de las uniones no

conformes y uniones de soldadura reparada (Welding Book y Welding Map).

5. Normas de referencia

ASME SECTION I Rules for Construction of Power Boilers

ANSI/ASME B 31.1 Power Piping

ANSI/ASME B 31.3 Process Piping

ASME SECCIN IX Welding and Brazing Qualifications

ASME SECTION II Materials Code

API-SPEC 5L: Specification for Line Pipe.

API Std 1104 Standard for Welding Pipelines and Related Facilities

API Std 1107 Pipeline Maintenance Welding Practices

API Std 574 Inspection Practices for Piping Systems Component

ASTM E3 Standard Methods of Preparation of Metallographic Specimens

ASTM E110 Indentation Hardness of Metalic Materials by Portable Hardness

Testers.

ASTM A-370: Standard Test Methods and Definitions for Mechanical Testing of

Steel Products.

También podría gustarte

- Inspeccion y MonitoreoDocumento4 páginasInspeccion y Monitoreojorgeantonia3101Aún no hay calificaciones

- Estructura General Asme PDFDocumento6 páginasEstructura General Asme PDFAdrian Matias UrresAún no hay calificaciones

- Listado Equipos y HerramientasDocumento14 páginasListado Equipos y HerramientasKalis Valecillo RamirezAún no hay calificaciones

- Tratamiento Térmico de Relevado de EsfuerzosDocumento7 páginasTratamiento Térmico de Relevado de EsfuerzosKyle Bennett50% (2)

- Puente Grua GaamaDocumento2 páginasPuente Grua GaamaNilson Cardenas MartinezAún no hay calificaciones

- Pintura ElectrostaticaDocumento4 páginasPintura ElectrostaticaMaría Paula Zamora AcostaAún no hay calificaciones

- Recepción de materiales ASMEDocumento36 páginasRecepción de materiales ASMEFriverahuertaAún no hay calificaciones

- 08 - 0135 - MT Procedimiento de Soldadura para Reacondicionamiento de Pared de Tubos de CalderaDocumento125 páginas08 - 0135 - MT Procedimiento de Soldadura para Reacondicionamiento de Pared de Tubos de Calderasalmo83:18100% (1)

- Alambre Aluminio 5053Documento1 páginaAlambre Aluminio 5053camelod555Aún no hay calificaciones

- 02 Inspección Visual A Recipientes Sujetos A PresiónDocumento39 páginas02 Inspección Visual A Recipientes Sujetos A PresiónMemo MarAún no hay calificaciones

- La EmpresaDocumento1 páginaLa Empresajp100% (1)

- HDS Hempadur Mastic 45889Documento12 páginasHDS Hempadur Mastic 45889Noe SalvadorAún no hay calificaciones

- Mantenimiento y Cuidado de CalderasDocumento2 páginasMantenimiento y Cuidado de CalderasJhonny PinedaAún no hay calificaciones

- Ficha TecnicaDocumento2 páginasFicha TecnicaDario BrijaldoAún no hay calificaciones

- Manual mantenimiento caldera vapor ZG-45Documento22 páginasManual mantenimiento caldera vapor ZG-45Luis Frade San MiguelAún no hay calificaciones

- PruebasPresiónTuberíaDocumento3 páginasPruebasPresiónTuberíaLeonardo RodriguezAún no hay calificaciones

- Calificacion de SoldadorDocumento2 páginasCalificacion de SoldadorLuis RamirezAún no hay calificaciones

- WPS FormatoDocumento2 páginasWPS FormatoTalca CalderónAún no hay calificaciones

- Tabla de Modo y Efecto de Falla para Una FresadoraDocumento5 páginasTabla de Modo y Efecto de Falla para Una FresadoraHéctor SánchezAún no hay calificaciones

- Problema 2Documento38 páginasProblema 2DanielRamirezSalazar0% (1)

- Procesos de Soldadura-Soldadura A Tope Con Bisel en V N 7Documento21 páginasProcesos de Soldadura-Soldadura A Tope Con Bisel en V N 7paredessegur0% (1)

- Clasificacion Aws para Materiales de AporteDocumento41 páginasClasificacion Aws para Materiales de AportelucdaveaAún no hay calificaciones

- Resolucion de Ejercicios Del Código AWS d1.3Documento19 páginasResolucion de Ejercicios Del Código AWS d1.3thiagioIAún no hay calificaciones

- Anexo F-Api 653Documento3 páginasAnexo F-Api 653johanAún no hay calificaciones

- Tabla 6 1 Criterio de Aceptacion de Inspeccion VisualDocumento2 páginasTabla 6 1 Criterio de Aceptacion de Inspeccion VisualcristobalAún no hay calificaciones

- Informe de Liquidos PenetrantesDocumento6 páginasInforme de Liquidos PenetrantesSoma Cruz FcAún no hay calificaciones

- Credencial BMS Octubre 1Documento2 páginasCredencial BMS Octubre 1Maldonado CarlosAún no hay calificaciones

- Orden de Trabajo GRUPO 3 06Documento1 páginaOrden de Trabajo GRUPO 3 06Jeison Torres Quiroz100% (1)

- Procesos de manufactura: Ensayos no destructivos en soldaduraDocumento17 páginasProcesos de manufactura: Ensayos no destructivos en soldaduraJorge Alberto De La Cruz LopezAún no hay calificaciones

- Diagrama de Flujo Básico...Documento1 páginaDiagrama de Flujo Básico...FranciscoAún no hay calificaciones

- Ficha Tecnica - Electrodo 7018Documento2 páginasFicha Tecnica - Electrodo 7018Heysen Leon AlfaroAún no hay calificaciones

- Col Obr Op2634 083 Soplado de Tuberia de VaporDocumento10 páginasCol Obr Op2634 083 Soplado de Tuberia de VaporCharlton Pretel DiazAún no hay calificaciones

- Ficha Visual - No FerrosoDocumento3 páginasFicha Visual - No FerrosoChuquiruna EdAún no hay calificaciones

- Inspección para El Granallado de ElementosDocumento6 páginasInspección para El Granallado de Elementosvictor ludeña silvaAún no hay calificaciones

- Manual de Soldadura 2015v2 PDFDocumento207 páginasManual de Soldadura 2015v2 PDFc.bruscoAún no hay calificaciones

- PGC 4-4-0 - Compilación de Documentación-Data BookDocumento2 páginasPGC 4-4-0 - Compilación de Documentación-Data BookWalter Javier PereyraAún no hay calificaciones

- Anexo 24 Procedimiento para Cambio de CouplingDocumento1 páginaAnexo 24 Procedimiento para Cambio de CouplingYely Mildreth RodriguezAún no hay calificaciones

- WPS-Especificación de Procedimiento de SoldaduraDocumento2 páginasWPS-Especificación de Procedimiento de SoldaduraAtilio Barrios100% (1)

- Reparación tanque agua API STD 653Documento4 páginasReparación tanque agua API STD 653luisfajardo87Aún no hay calificaciones

- Compresores de AireDocumento12 páginasCompresores de AireRaphael FernandoAún no hay calificaciones

- Informe Inspeccion Visual de SoldaduraDocumento3 páginasInforme Inspeccion Visual de SoldaduraRaúl ReveloAún no hay calificaciones

- Plan Trabajo Mtto ValvulasDocumento6 páginasPlan Trabajo Mtto ValvulasEDDY PINOAún no hay calificaciones

- Registro de Inspeccion de Soldadura HDPEDocumento1 páginaRegistro de Inspeccion de Soldadura HDPEFRANCO_CHAVARRIAún no hay calificaciones

- Entrega de Equipos Rotativos de Mantenimiento A Operaciones - Directriz 019Documento2 páginasEntrega de Equipos Rotativos de Mantenimiento A Operaciones - Directriz 019Omar GonzalezAún no hay calificaciones

- Esquema de Pintura CG2016Documento9 páginasEsquema de Pintura CG2016Luis Matias Carreño CarreñoAún no hay calificaciones

- Preoperacional ManlifDocumento4 páginasPreoperacional ManlifKatherine SernaAún no hay calificaciones

- Informe Proceso de Soldadura TIGDocumento6 páginasInforme Proceso de Soldadura TIGRichar PomaAún no hay calificaciones

- Bulones PDFDocumento1 páginaBulones PDFasaixAún no hay calificaciones

- Capsula ASP. Equipos CríticosDocumento3 páginasCapsula ASP. Equipos CríticosMarcela Narvaez100% (1)

- 498hoja-tecnica-MOLYKOTE 1000Documento2 páginas498hoja-tecnica-MOLYKOTE 1000Mendoza AreliAún no hay calificaciones

- Mantenimiento molino esmalteDocumento1 páginaMantenimiento molino esmalteDaniel Fernando Godoy JimenezAún no hay calificaciones

- Soldadura para Instalar Instrumentos de WeldoletDocumento3 páginasSoldadura para Instalar Instrumentos de WeldoletElkin Correa100% (1)

- Check List Proyecto DensoDocumento2 páginasCheck List Proyecto DensoAngie EsquivelAún no hay calificaciones

- Informe de MantenimientoDocumento19 páginasInforme de MantenimientoErick David HernandezAún no hay calificaciones

- Protocolos de Un Tratamiento TermicoDocumento3 páginasProtocolos de Un Tratamiento TermicoDaniel HdzAún no hay calificaciones

- Análisis de modos y efectos de falla de CPUDocumento7 páginasAnálisis de modos y efectos de falla de CPUaracelyAún no hay calificaciones

- Procedimiento de Aplicacion de SoldaduraDocumento4 páginasProcedimiento de Aplicacion de SoldaduraalonsoAún no hay calificaciones

- Informe y Fortalezas Obtenidas en SoldaduraDocumento10 páginasInforme y Fortalezas Obtenidas en SoldaduraRonal Calsina AlvarezAún no hay calificaciones

- Calificación de Procedimientos de SoldaduraDocumento4 páginasCalificación de Procedimientos de SoldaduraDiego Benavides MartínezAún no hay calificaciones

- Procedimiento de SoldaduraDocumento6 páginasProcedimiento de SoldaduraATroyoAún no hay calificaciones

- Constancia de Presentación (Laboral) Identificación de La TransacciónDocumento1 páginaConstancia de Presentación (Laboral) Identificación de La TransacciónDuverlyOrlandoMattaVásquezAún no hay calificaciones

- Nit Cos RT 001 22 08 16Documento5 páginasNit Cos RT 001 22 08 16DuverlyOrlandoMattaVásquezAún no hay calificaciones

- Partículas MagnéticasDocumento53 páginasPartículas MagnéticasDuverlyOrlandoMattaVásquezAún no hay calificaciones

- Solicitud CesolDocumento1 páginaSolicitud CesolDuverlyOrlandoMattaVásquezAún no hay calificaciones

- Prueba HidrostáticaDocumento15 páginasPrueba HidrostáticaDuverlyOrlandoMattaVásquezAún no hay calificaciones

- Reporte de PruebasDocumento1 páginaReporte de PruebasDuverlyOrlandoMattaVásquezAún no hay calificaciones

- LindeDocumento1 páginaLindeDuverlyOrlandoMattaVásquez100% (1)

- ES Manual Auto Registro Tcm7-734475Documento3 páginasES Manual Auto Registro Tcm7-734475DuverlyOrlandoMattaVásquezAún no hay calificaciones

- AaaDocumento1 páginaAaaDuverlyOrlandoMattaVásquezAún no hay calificaciones

- Prueba HidrostáticaDocumento14 páginasPrueba HidrostáticaDuverlyOrlandoMattaVásquezAún no hay calificaciones

- Procedimiento reparación caldera soldaduraDocumento6 páginasProcedimiento reparación caldera soldaduraDuverlyOrlandoMattaVásquezAún no hay calificaciones

- Norma Soldadura Aws d1.1Documento58 páginasNorma Soldadura Aws d1.1jpobando95% (22)

- INTRODUCCIÓNDocumento1 páginaINTRODUCCIÓNDuverlyOrlandoMattaVásquezAún no hay calificaciones

- Aprende Ingles en 7 Dias - Ramon CampayoDocumento102 páginasAprende Ingles en 7 Dias - Ramon Campayostardollz100% (12)

- Catalogo HondaDocumento5 páginasCatalogo HondaDuverlyOrlandoMattaVásquezAún no hay calificaciones

- Inscripcion EnginzoneDocumento6 páginasInscripcion Enginzonejorge luisAún no hay calificaciones

- WPS-PQR API 1104Documento18 páginasWPS-PQR API 1104DuverlyOrlandoMattaVásquez100% (1)

- Prueba HidrostáticaDocumento14 páginasPrueba HidrostáticaDuverlyOrlandoMattaVásquezAún no hay calificaciones

- WPS-PQR API 1104Documento18 páginasWPS-PQR API 1104DuverlyOrlandoMattaVásquez100% (1)

- Cuenta Netflix N10Documento1 páginaCuenta Netflix N10DuverlyOrlandoMattaVásquezAún no hay calificaciones

- Procedimiento Agp-Hd-017 Holiday DetectorDocumento4 páginasProcedimiento Agp-Hd-017 Holiday DetectorDuverlyOrlandoMattaVásquezAún no hay calificaciones

- Características de LaptopDocumento1 páginaCaracterísticas de LaptopDuverlyOrlandoMattaVásquezAún no hay calificaciones

- WPQR - Aws D1.1Documento1 páginaWPQR - Aws D1.1DuverlyOrlandoMattaVásquezAún no hay calificaciones

- Cuenta N2Documento1 páginaCuenta N2DuverlyOrlandoMattaVásquezAún no hay calificaciones

- WPS PQRDocumento8 páginasWPS PQRDuverlyOrlandoMattaVásquezAún no hay calificaciones

- Celular EsDocumento1 páginaCelular EsDuverlyOrlandoMattaVásquezAún no hay calificaciones

- Materias Primas Industria CeramicaDocumento18 páginasMaterias Primas Industria CeramicaAlejandro0% (1)

- Propiedades de la materia claveDocumento4 páginasPropiedades de la materia claveSantiago MonsalveAún no hay calificaciones

- Aislamiento de Microorganismos Del Medio AmbienteDocumento7 páginasAislamiento de Microorganismos Del Medio AmbienteEduardo Huarcaya AlvarezAún no hay calificaciones

- INFORME N1aDocumento7 páginasINFORME N1aMARIAFERNANDA YULISSA TICONA ARTEAGAAún no hay calificaciones

- Desalinización Del SueloDocumento17 páginasDesalinización Del Suelolina7melisa100% (1)

- Rocasmetamorficas 120312193445 Phpapp01Documento15 páginasRocasmetamorficas 120312193445 Phpapp01Mayssa VegaAún no hay calificaciones

- Tabla Periodica EnsayoDocumento14 páginasTabla Periodica Ensayocrispin100% (1)

- Control de Microorganismos en Los AlimentosDocumento16 páginasControl de Microorganismos en Los AlimentosAlejandro Cetina Miam0% (1)

- Lectura 3 - Iv Unidad - 3º Grado CytDocumento1 páginaLectura 3 - Iv Unidad - 3º Grado CytIsabel Espino PaucarAún no hay calificaciones

- Plan de Sesion Via OralDocumento13 páginasPlan de Sesion Via OralYUDY GISSETH BRAVO HERNANDEZAún no hay calificaciones

- El FardoDocumento22 páginasEl Fardo080577100% (2)

- Guía de Talleres Química 10°Documento84 páginasGuía de Talleres Química 10°Laura Maria Ramirez MarinAún no hay calificaciones

- Anexo I Ley Impositiva 3485Documento24 páginasAnexo I Ley Impositiva 3485ccaucamanAún no hay calificaciones

- Unidad 3 MaderaDocumento20 páginasUnidad 3 Maderawartortle_077619Aún no hay calificaciones

- Examg6 LDocumento14 páginasExamg6 LRoberto Vera RamosAún no hay calificaciones

- Conductividad térmica plastoformoDocumento30 páginasConductividad térmica plastoformoArturo OrtizAún no hay calificaciones

- 44.sigmacover 280 BaseDocumento21 páginas44.sigmacover 280 BasePao CastañoAún no hay calificaciones

- Diseño de separadoresDocumento17 páginasDiseño de separadoresC4S4SAún no hay calificaciones

- Metodos de Explotacion FosfatosDocumento20 páginasMetodos de Explotacion FosfatosJhosepCayao100% (1)

- Alteraciones de La Secreción GástricaDocumento50 páginasAlteraciones de La Secreción GástricaLu D'PereszAún no hay calificaciones

- PLM TerapeuticaDocumento11 páginasPLM TerapeuticaAnonymous 3GQ2bRNkKtAún no hay calificaciones

- Ventilacion de Minas IDocumento166 páginasVentilacion de Minas IRuben Azurín Garcia100% (3)

- TroubleshootingDocumento8 páginasTroubleshootingjulio barrazaAún no hay calificaciones

- CalcopiritaDocumento10 páginasCalcopiritaMarleny Téllez AristaAún no hay calificaciones

- El MaízDocumento10 páginasEl Maízluci mezaAún no hay calificaciones

- ANTISÉPTICOSDocumento7 páginasANTISÉPTICOSDr. MSc. Byron Núñez Freile100% (2)

- Colorantes y ColoracionesDocumento7 páginasColorantes y ColoracionesJohn Baltazar HonorioAún no hay calificaciones

- Hijos de Doe RunDocumento4 páginasHijos de Doe RunBrenda CamargoAún no hay calificaciones

- Reacciones Quimicas 2bguDocumento15 páginasReacciones Quimicas 2bguJ.J R. GAún no hay calificaciones

- Fórmula Empírica y Molecular: Ejercicios ResueltosDocumento5 páginasFórmula Empírica y Molecular: Ejercicios ResueltosCristina RojasAún no hay calificaciones