Documentos de Académico

Documentos de Profesional

Documentos de Cultura

MT Cap 09 PDF

Cargado por

nibble1974Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

MT Cap 09 PDF

Cargado por

nibble1974Copyright:

Formatos disponibles

Captulo 9

Recuperacin y Reciclado de Refrigerantes

RECUPERACION Y RECICLADO DE REFRIGERANTES

Introduccin ................................................................. 105

Los CFC'S y la Capa de Ozono .................................. 105

El Protocolo de Montreal ............................................. 106

Recuperacin y Reciclado de Refrigerantes ............... 107

Equipo para Recuperar Refrigerante ........................... 108

Equipo para Reciclar Refrigerante .............................. 109

Procedimiento para el Reproceso del Refrigerante .... 110

Normas de Seguridad para la Recuperacin /

Reciclado / Reproceso de los CFC'S ..................... 110

Aire Acondicionado Automotriz .................................... 111

Precauciones al Utilizar Equipo de Recuperacin

y Reciclado .............................................................. 111

Los Filtros Ayudan ........................................................ 111

Mezclas de Gases Diferentes ....................................... 111

Sobreviviendo a las Reprocesadoras ........................... 111

Problemas de Vibracin .............................................. 112

Reemplazando el Aceite .............................................. 112

Introduccin

te cloro y bromo, deterioran la capa de ozono.

Esta hiptesis, presentada desde 1974 por los cientficos

Molina y Rawland (Premio Nobel de Qumica 1995), fue

posteriormente confirmada por estudios de la NASA,

mediante el uso de satlites y detectores de ozono,

principalmente en la Antrtida, donde el problema parece

ser ms serio. Las ltimas investigaciones realizadas en

la atmsfera, indican que puede haber un "agujero" en la

capa de ozono sobre la Antrtida, cada primavera, hasta

mediados del prximo siglo (2,050), a causa de las emisiones de cloro y bromo.

En este captulo se ver la importancia del uso de los

equipos para recuperacin y reciclado de refrigerantes; se

describir el efecto de los refrigerantes clorofluorocarbonados (CFC's) sobre la capa de ozono, en la atmsfera; se

entendern las reglas que gobiernan el desfasamiento de

los refrigerantes totalmente halogenados (CFC's); as

como los procedimientos adecuados para recuperar, reciclar y re-utilizar los CFC's.

Los CFC's y la Capa de Ozono

La capa de ozono es una delgada capa dentro de la

atmsfera de la tierra, comienza aproximadamente a unos

25 km arriba del suelo, y se extiende hasta ms de 35 km

de ancho (figura 9.1). Se sabe que esta capa cambia su

espesor dependiendo la estacin del ao, hora del da y

temperatura. Con frecuencia se le llama pantalla o escudo. A la capa de ozono se le acredita como protectora

contra los dainos rayos ultravioleta (UV) del sol. La capa

de ozono funciona como un filtro para estos rayos y

protege la vida humana, vegetal y marina de sus efectos

dainos. Existen teoras actualmente aceptadas, de que

los rayos UV son los principales causantes de cncer en la

piel, y de provocar cambios en los ciclos biolgicos de

algunas plantas y organismos submarinos.

As mismo, se ha observado que en algunas reas densamente pobladas de ambos hemisferios, se est presentando un agotamiento de la capa de ozono de aproximadamente 3% en verano y 5% en invierno. En los trpicos

no se ha encontrado disminucin de esta capa.

Los clorofluorocarbonos (CFC's) son una familia de compuestos qumicos que contienen cloro, flor y carbono.

Fueron desarrollados hace ms de 60 aos y tienen

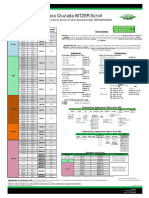

Mercado total de E.U. en 1988

para los CFC

340 millones de kg

Desde hace muchos aos, se haba sostenido la teora de

que algunos gases emitidos desde la tierra, principalmen31%

Agentes

espumantes

23%

Agentes de

limpieza

Figura 9.1 - Ubicacin de la capa de ozono.

33%

Refrigerantes

13%

Otros

Figura 9.2 - Aplicaciones de los CFC'S.

105

Recuperacin y Reciclado de Refrigerantes

propiedades nicas. Son de baja toxicidad, no son inflamables, no son corrosivos y son compatibles con otros

materiales. Adems, ofrecen propiedades fsicas y termodinmicas que los hacen ideales para una variedad de

usos. Los CFC's se utilizan como refrigerantes; agentes

espumantes en la manufactura de aislamientos, empaques y espumas acojinantes, propelentes en aerosoles;

como agentes de limpieza para componentes metlicos y

electrnicos, y en muchas otras aplicaciones (figura 9.2).

Sin embargo, los CFC's son compuestos muy estables,

por lo que al ser liberados, alcanzan grandes alturas sin

descomponerse, y pueden pasar muchos aos antes de

descomponerse qumicamente.

El cloro, importante componente de los CFC's, es el

principal causante del deterioro de la capa de ozono.

Mediante una accin acelerada por la luz del sol, el cloro

se desprende de la molcula, reaccionando con una

molcula de ozono y formando una molcula de monxido

de cloro y otra de oxgeno:

CFC + O3 ---------> ClO + O2

El monxido de cloro, por ser una molcula muy inestable,

se separa fcilmente y deja el cloro libre de nuevo:

Programa Ambiental de las Naciones Unidas (UNEP), el

Protocolo ha sido ratificado por aproximadamente la mitad

de las naciones soberanas del mundo, lo que representa

ms de 90% del consumo de CFC's en el mundo.

En Estados Unidos, la Agencia de Proteccin Ambiental

(EPA) ha decretado regulaciones, las cuales establecen

que para finales del siglo, los siguientes refrigerantes

totalmente halogenados CFC'S debern estar defasados:

R-11

R-12

R-113

R-114

R-115

(Tricloromonofluorometano)

(Diclorodifluorometano)

(Triclorotrifluoroetano)

(Diclorotetrafluoroetano)

(Cloropentafluoroetano)

Peridicamente, se hacen revisiones al Protocolo de

Montreal para ver los avances, el desarrollo de los compuestos substitutos y hacer nuevas propuestas sobre el

defasamiento. En junio de 1990 se hizo una nueva revisin, acordndose acelerar el defasamiento para el ao

2000, como se muestra en la figura 9.3.

Mientras tanto, los grandes productores mundiales de

refrigerantes haban estado ya trabajando en el desarrollo

ClO ---------> Cl + O

Este radical de cloro libre comienza el proceso otra vez:

Cl + O3 ---------> ClO + O2

Por lo que una molcula de CFC puede destruir una

cantidad grande de molculas de ozono, dependiendo del

nmero de tomos de cloro y de su estabilidad. Los CFC'S

con mayor nmero de tomos de cloro son el R-11 (3

tomos) y el R-12 (2 tomos), y tambin son los ms

estables. Se estima que una molcula de R-11 puede

destruir hasta 100,000 molculas de ozono.

El Protocolo de Montreal

El deterioro de la capa de ozono pronto fue una preocupacin mundial, y despus de varios aos de negociaciones,

a mediados de 1989, se tom un acuerdo internacional

para regular la produccin y el uso de compuestos qumicos, que pudieran afectar la capa de ozono. Conocido

como el Protocolo de Montreal, este acuerdo importante

fue un llamado a reducir de manera gradual los CFC'S en

los pases desarrollados, que son los mayores productores. Aunque nuestro pas, por su relativa baja produccin

no estaba considerado, tambin firm este acuerdo.

En esta primera reunin, se hicieron varias propuestas de

la forma en que se hara esta reduccin. Finalmente, la

ms aceptada fue que, tomando como base los niveles de

produccin de 1986, en los pases desarrollados debera

de haber un defasamiento completo para el ao 2,030. A

los pases menos desarrollados, se les otorgaron 10 aos

ms para completar la transicin a nuevas tecnologas.

El Protocolo es un esfuerzo unido de gobiernos, cientficos, industria y grupos ecologistas. Coordinado por el

106

Figura 9.3 - Defasamiento acelerado de los CFC'S.

de nuevos productos que sustituyeran los CFC's. Las

alternativas eran compuestos con menos contenido de

cloro, llamados hidroclorofluorocarbonos (HCFC) o sin

contenido de cloro, llamados hidrofluorocarbonos (HFC).

Ese mismo ao (1990), ya se haban desarrollado a nivel

experimental, los refrigerantes que podan sustituir al

R-11 y al R-12, que son el R-123 y el R-134a respectivamente, cuyas propiedades termodinmicas son muy semejantes, pero como no contienen cloro, no deterioran la

capa de ozono.

Tomando como base al R-11 y al R-12, a los cuales se les

dio un valor de Potencial de Agotamiento de Ozono (ODP)

de 1.0, el resto de los compuestos tienen valores

fraccionarios o de cero. Adems, para efecto de indicar

Recuperacin y Reciclado de Refrigerantes

este potencial, se decidi que el nmero de identificacin

deber estar precedido por letras para indicar la presencia

de bromo (B), cloro (C), flor (F) e hidrgeno (H), adems

del carbono, para el cual tambin se usa la letra C. As, los

clorofluorocarbonos (CFC's) son los que tienen el mayor

potencial de ODP, tales como el 11, 12, 113, 114 y 115.

Los hidroclorofluorocarbonos (HCFC's) aunque tambin

contienen cloro , contienen uno o ms tomos de hidrgeno, lo que los hace menos estables y les permite

descomponerse ms rpidamente en la atmsfera baja,

antes de alcanzar la estratsfera; por lo que se les clasific

con un ODP fraccionario menor de 0.1. Entre estos refrigerantes, se encuentran el 22, 123, 124, 141b y 142b. Los

hidrofluorocarbonos (HFC's) no contienen cloro y su ODP

es de cero, tales son los casos del 125, 134a, 143a y 152a.

Los HCFC's y los HFC's tienen tiempos de vida atmosfricos ms reducidos, de entre 2 a 25 aos, comparados

con los CFC's que duran 100 o ms aos.

Los componentes halogenados que causan deterioro a la

capa de ozono, fueron clasificados en dos clases:

CLASE I. Todas las sustancias que causan o contribuyen a daar significativamente la capa de ozono, y que

tienen un Potencial de Agotamiento de Ozono (ODP)

mayor o igual a 0.2. Estas substancias se separan en cinco

grupos:

Grupo I.

Todos los clorofluorocarbonos (CFC's); 11,

12, 113, 114, 115.

Grupo II. Compuestos con bromo (Halon 1211, 1301 y

2402).

Grupo III. Otros CFC's con uno, dos o tres tomos de

carbono.

Grupo IV. Tetracloruro de carbono (CCl4).

Grupo V. Metil cloroformo.

CLASE II. Aquellas substancias que se conoce que

causan efectos dainos sobre la capa de ozono. Estas

incluyen todos los ismeros de los hidroclorofluorocarbonos

(HCF's) que tengan uno, dos o tres tomos de carbono.

En noviembre 15 de 1990, la Ley para Aire Limpio (CAA)

emiti leyes que incluyen una seccin titulada Proteccin

del Ozono Estratosfrico, la cual contiene reglamentaciones muy amplias sobre la produccin y uso de CFC's,

halones, tetracloruro de carbono, metilcloroformo y los

substitutos HCFC's y HFC's. Estas reglamentaciones, a

cumplirse en los prximos 40 aos, afectarn a toda

industria que comnmente emplee sustancias cloradas y

brominadas que impacten el ozono estratosfrico.

En la figura 9.3 se muestra cmo la citada ley aceler el

defasamiento en los Estados Unidos, comparado con el

Protocolo de Montreal. Este cambio se debi a evidencias

cientficas, segn las cuales el ozono se estaba agotando

ms rpidamente de lo que se haba pensado.

Las mayores previsiones de la Ley Para Aire Limpio de

los Estados Unidos incluyen:

- Programas para el defasamiento.

- Reciclado obligatorio a partir de julio de 1992, de los

refrigerantes usados en aire acondicionado automotriz,

en los talleres de servicio.

- Prohibicin de productos no esenciales.

- Requerimientos de etiquetas de advertencia.

Algunas de estas precauciones, tales como el reciclado de

refrigerantes, tienen un impacto positivo en el ambiente, y

ayudan a facilitar la difcil transicin de los CFC's a sus

alternativas.

Los HCFC's aunque tienen un bajo potencial de agotamiento de ozono, tambin estn regulados como sigue:

- Produccin congelada y uso limitado a equipo de refrigeracin hasta el 1 de enero del 2015.

- Se permite su uso en equipos de refrigeracin nuevos

hasta el 1 de enero del 2020.

- Defasamiento total efectivo al 1 de enero del 2030.

En 1991 se desarrollaron, adems, mezclas ternarias de

refrigerantes para substituir al R-22, al R-500 y al R-502,

por lo que, en la revisin del Protocolo en 1992, se decidi

acelerar el defasamiento de los CFC's para el 31 de

diciembre de 1995.

La EPA puede acelerar el defasamiento, si juzga que es

necesario por razones ambientales o de salud, o si es

requerido por el Protocolo de Montreal.

Las investigaciones continan, y desde 1992, ya se tiene

determinado cmo se pueden modificar los equipos existentes para aceptar los nuevos refrigerantes, tales como

el R-134a y el R-123, los cuales no crean ningn efecto

sobre el ozono. Las propiedades de estos refrigerantes

nuevos se vern en el captulo 12.

Recuperacin y Reciclado de Refrigerantes

Debido a las leyes que gobiernan la liberacin de refrigerantes clorofluorocarbonados (CFC's) hacia la atmsfera,

ha tenido como consecuencia el desarrollo de procedimientos para recuperar, reciclar y volver a utilizar los

refrigerantes.

La industria ha adoptado definiciones especficas para

estos trminos:

Recuperacin - Remover el refrigerante de un sistema en

cualquier condicin que se encuentre, y almacenarlo en un

recipiente externo, sin que sea necesario hacerle pruebas

o procesarlo de cualquier manera.

Reciclado - Limpiar el refrigerante para volverlo a utilizar,

para lo cual hay que separarle el aceite y pasarlo una o

varias veces a travs de dispositivos, tales como filtros

deshidratadores de tipo recargable de bloques desecantes, lo cual reduce la humedad, la acidez y las impurezas.

Este trmino, generalmente se aplica a procedimientos

implementados en el sitio de trabajo, o en un taller de

servicio local.

Reproceso - Reprocesar el refrigerante hasta las especificaciones de un producto nuevo por medios que pueden

incluir la destilacin. Esto requerir anlisis qumicos del

refrigerante, para determinar que se cumplan con las

107

Recuperacin y Reciclado de Refrigerantes

especificaciones apropiadas del producto. Este

trmino, generalmente se refiere al uso de procesos o procedimientos, disponibles solamente en

instalaciones o plantas que tienen la facilidad de

reprocesar o fabricar refrigerantes. Esto tambin

abarca talleres de servicio que estn equipados

con equipos altamente tcnicos.

PRE-FILTRO

PF-052

RyR

Muchas compaas han desarrollado el equipo

necesario para los tcnicos de servicio, a fin de

evitar la liberacin innecesaria de clorofluorocarbonos a la atmsfera.

Los equipos para recuperacin y manejo de refrigerante, pueden dividirse en tres categoras:

1. Recuperacin - Unidad que recupera o remueve el refrigerante.

2. Recuperacin / Reciclado (R y R) - Unidad que

recupera y recicla el refrigerante.

3. Reproceso - Unidad que reprocesa el refrigerante dentro de las normas de la Agencia de

Proteccin Ambiental (EPA).

Figura 9.5 - Recuperacin de vapor de refrigerante de un sistema.

PRE-FILTRO

PF-052

Equipo para Recuperar Refrigerante

Hay mquinas de recuperacin disponibles en

diferentes diseos. Las unidades pequeas bsicas, como la que se muestra en la figura 9.4 estn

diseadas para usarse con R-12, R-22,

R-500 y R-502, y para actuar como estaciones de

recuperacin, sin ventilacin hacia la atmsfera.

El refrigerante es removido en su condicin presente y

almacenado en un cilindro desechable o transferible. Esta

unidad remueve el aceite del refrigerante, y puede manejar vapor o lquido en un tiempo muy rpido. Despus, el

refrigerante puede reciclarse en el centro de servicio, o

enviado a una estacin de reproceso para reutilizarlo

posteriormente.

Utilizando un dispositivo de recuperacin de refrigerante,

el tcnico es capaz de remover refrigerante de sistemas

pequeos de aire acondicionado, comerciales, automotrices y residenciales. Durante el proceso de recuperacin,

el refrigerante es removido del sistema en forma de vapor,

utilizando la fuerza bombeadora de la mquina recuperadora, como se muestra en la figura 9.5.

Figura 9.6 - Recuperacin de refrigerante de un sistema utilizando un

mtodo de transferencia de lquido.

La recuperacin es similar a la evacuacin de un sistema

con una bomba de vaco. Los procedimientos varan con

cada fabricante. Bsicamente, la manguera se conecta a

un puerto de acceso en el lado de baja, hacia la vlvula de

succin de la unidad recuperadora. Una vez que la manguera de salida est conectada, el dispositivo de recuperacin se arranca y comienza la recuperacin. Algunas

unidades tienen una seal para indicar cuando el proceso

de recuperacin ha terminado. Esto significa que el equipo

de recuperacin no est procesando ms vapor.

En algunas ocasiones, el dispositivo de recuperacin

cierra automticamente el sistema de vaco.

Cuando se ha completado la recuperacin, se cierra la

vlvula del lado de baja. El sistema deber asentarse por

lo menos 5 minutos. Si la presin se eleva a 10 psig o ms,

puede significar que quedaron bolsas de refrigerante

lquido fro a travs del sistema, y puede ser necesario

reiniciar el proceso de recuperacin.

Puesto que es mucho ms rpido recuperar el refrigerante

en fase lquida, que en fase vapor, el tcnico puede preferir

una mquina que remueva el refrigerante lquido. Muchas

mquinas son diseadas para llevar a cabo este proceso

usando cilindros para refrigerante normales. Algunas unidades de transferencia pequeas, utilizan cilindros de

Figura 9.4 - Equipo exclusivamente para recuperacin.

108

Recuperacin y Reciclado de Refrigerantes

recuperacin especiales, que permiten al tcnico remover

refrigerante lquido y vapor.

En la figura 9.6, se muestra un procedimiento para remover refrigerante mediante el concepto de transferencia de

lquido. Este tipo de unidad de recuperacin, requiere un

cilindro con vlvula de dos puertos.

La unidad de transferencia bombea el vapor de refrigerante de la parte superior del cilindro, y presuriza la unidad de

refrigeracin. La diferencia de presin entre el cilindro y la

unidad, transfiere el refrigerante lquido hacia el cilindro.

Una vez que se ha removido el lquido, el vapor restante

es removido al cambiar las conexiones.

Se recomienda cambiar el aceite del compresor de la

unidad de recuperacin, despus de la recuperacin de un

sistema quemado, o antes de la recuperacin de un

refrigerante diferente. Tambin se recomienda que el filtro

deshidratador se reemplace, y que las mangueras se

purguen, antes de transferir un refrigerante diferente.

El tcnico deber asegurarse que no se sobrellene el

cilindro. Lo normal es llenarlo al 80% de su capacidad.

Conforme se va llenando el cilindro, deber observarse la

presin. Si la unidad de recuperacin cuenta con indicador de lquido y humedad, deber notarse cualquier cambio que ocurra.

recargables de piedras, y otros dispositivos que reduzcan

la humedad, partculas, acidez, etc. La separacin de

aceite del refrigerante usado, se lleva a cabo circulndolo

una o varias veces a travs de la unidad. La mquina

recicladora de un solo paso, procesa el refrigerante a

travs de un filtro deshidratador o mediante el proceso de

destilacin. Lo pasa slo una vez por el proceso de

reciclado a travs de la mquina, para luego transferirlo al

cilindro de almacenamiento. La mquina de pasos mltiples, recircula varias veces el refrigerante a travs del filtro

deshidratador. Despus de un perodo de tiempo determinado, o un cierto nmero de ciclos, el refrigerante es

transferido hacia el cilindro de almacenamiento.

La unidad que se muestra en la figura 9.7, es una unidad

porttil, pesa aproximadamente 39 kilos, y tiene una

capacidad de almacenamiento interna de 3.6 kg. Su

capacidad de almacenamiento externo es ilimitada. Opera como una unidad de recuperacin / reciclado, y cuenta

con un compresor de 1/2 caballo. Su capacidad de

recuperacin es de aproximadamente 900 g/min. de cualquiera de los refrigerantes.

Si el tcnico utiliza un sistema que slo recupera el

refrigerante, la recarga puede llevarse a cabo de muchas

maneras.

Equipo para Reciclar Refrigerante

En el pasado, para hacerle servicio a un sistema, lo tpico

era descargar el refrigerante a la atmsfera. Ahora, el

refrigerante puede ser recuperado y reciclado mediante el

uso de tecnologa moderna. Sin embargo, los clorofluorocarbonos viejos o daados, no pueden ser reutilizados

simplemente por el hecho de removerlos de un sistema y

comprimirlos. El vapor, para ser reutilizado, debe estar

limpio. Las mquinas de recuperacin /reciclado, como la

que aparece en la figura 9.7, estn diseadas para recuperar y limpiar el refrigerante en el sitio de trabajo o en el

taller de servicio. El reciclado como se realiza por la

mayora de las mquinas en el mercado actualmente,

reduce los contaminantes a travs de la separacin del

aceite y la filtracin. Esto limpia el refrigerante, pero no

necesariamente a las especificaciones de pureza originales del fabricante. El equipo que se muestra en la figura

9.7, es un sistema capaz de manejar los refrigerantes

R-12, R-22, R-500 y R-502.

Muchas de estas unidades, conocidas como unidades de

transferencias de refrigerante, estn diseadas para evacuar el sistema. Esto proporciona una mquina recicladora,

capaz de regresar los refrigerantes reciclados a un mismo

sistema. Algunas unidades tienen equipo para separar el

aceite y el cido, y para medir la cantidad de aceite en el

vapor. El refrigerante usado puede reciclarse mediante la

mquina recicladora, utilizando filtros deshidratadores

Figura 9.7 - Equipo para recuperacin y reciclado de refrigerantes 12,

22, 500 y 502.

En la parte del frente, tiene los manmetros de alta y baja

presin, as como los puertos de acceso, vlvulas, interruptores, selectores, luces indicadoras y el indicador de

lquido y humedad. En la parte baja tienen los filtros

deshidratadores.

En algunos equipos se puede recuperar refrigerante por

ambos lados, baja y alta, al mismo tiempo. Este procedimiento evita restricciones a travs de la vlvula de expansin o tubo capilar. Si el tcnico recupera solamente por

uno de los lados, el resultado puede ser un tiempo excesivo de recuperacin o una recuperacin incompleta. Por

lo tanto, las mangueras se conectan a los lados de alta y

baja del sistema de recuperacin, y luego a travs del lado

de alta y baja del sistema de refrigeracin. Por ningn

motivo deber removerse lquido del sistema en forma

contnua. La unidad est diseada para recuperar vapor.

La recuperacin inicial de refrigerante del lado de alta

presin, ser de aproximadamente 200 psig.

109

Recuperacin y Reciclado de Refrigerantes

Al operar la unidad y llevar a cabo la recuperacin de

vapor, se alcanzar un punto cuando se haya completado

la recuperacin, lo cual ser indicado al encenderse una

lmpara.

Procedimiento para el Reproceso del

Refrigerante

Como se defini anteriormente, reprocesar un refrigerante, es llevarlo a las especificaciones originales de produccin, verificndolo mediante anlisis qumicos. Para poder

llevar esto a cabo, sta mquina debe cumplir con las

normas SAE y remover 100% la humedad y partculas de

aceite. Muchas mquinas de recuperacin / reciclado, no

pueden garantizar que el refrigerante ser restaurado a

sus especificaciones originales.

Una estacin de reciclado para el sitio de trabajo, deber

ser capaz de remover el aceite, cido, humedad, contaminantes slidos y aire, para poder limpiar el refrigerante

utilizado.

Este tipo de unidades las hay disponibles para usarse con

refrigerantes R-12, R-22, R-500 y R-502, y estn diseadas para el uso continuo que requiere un procedimiento

prolongado de recuperacin / reciclado.

Este tipo de sistema puede describirse mejor como sigue:

1. El refrigerante es aceptado en el sistema, ya sea como

vapor o lquido.

2. El refrigerante hierve violentamente a una temperatura

alta, y bajo una presin extremadamente alta.

3. El refrigerante entra entonces a una cmara separadora

grande nica, donde la velocidad es reducida radicalmente. Esto permite que el vapor a alta temperatura

suba. Durante esta fase, los contaminantes tales como

las partculas de cobre, carbn, aceite, cido y todos

los dems, caen al fondo del separador para ser

removidos durante la operacin de "salida del aceite".

4. El vapor destilado pasa al condensador enfriado por

aire, donde es convertido a lquido.

5. El lquido pasa hacia la cmara de almacenamiento.

Dentro de la cmara, un ensamble de evaporador

disminuye la temperatura del lquido, de aproximadamente 38C, a una temperatura subenfriada de entre

3 y 4C.

6. En este circuito, un filtro deshidratador recargable

remueve la humedad, al mismo tiempo que contina el

proceso de limpieza para remover los contaminantes

microscpicos.

7. Enfriar el refrigerante tambin facilita transferirlo a

cualquier cilindro externo, aunque est a la temperatura

ambiente.

Muchos fabricantes de refrigerante y otros, han dispuesto

servicios de recuperacin / reproceso de refrigerante, que

ofrece a los tcnicos de recuperacin y aire acondicionado, una forma de deshacerse del refrigerante usado y

obtener reemplazos puros como los necesiten. El tcnico

de servicio debe usar cilindros retornables aprobados, con

etiquetas adecuadas. Los cilindros normales son de una

110

capacidad aproximada de 45 kg. de refrigerante usado y

aceite, aunque otros contenedores andarn en el rango

de 18 kg hasta 1 tonelada.

La mquina de aire comprimido de desplazamiento positivo, remueve tanto lquido como vapor. El refrigerante es

reprocesado a las especificaciones de pureza designadas.

En instalaciones comerciales de gran tamao, al tcnico

de servicio se le proporcionan cilindros muestra que son

regresados a un centro de reproceso. Esto es a fin de

obtener anlisis de contaminantes de refrigerante, antes

de su evacuacin.

Una vez aprobado para reprocesarlo, el refrigerante es

removido. Los tcnicos llevan entonces el refrigerante al

centro de servicio, donde es embarcado a la compaa y

procesado de conformidad, para regresarlo para venta

futura como refrigerante usado. El reproceso puede utilizarse para refrigerantes de baja (R-11 y R-113) y de alta

presin (R-12, R-22, R-114, R-500 Y R-502).

Las normas de cada compaa varan con respecto al tipo

de recipiente usado, para transportar el refrigerante del

rea de servicio al fabricante. Algunos aceptan cantidades

mnimas de 200 lts, 38 lts, etc. Cada fabricante tiene su

propio procedimiento, mismo que debe seguirse, y cada

compaa requiere de cierto nmero de documentos.

Las compaas de reproceso tambin proporcionan soluciones para el desecho de refrigerantes no deseados.

El desecho de refrigerantes slo se puede llevar a cabo

por incineracin a 650C. Actualmente existen aproximadamente 5 plantas en los Estados Unidos, que pueden

realizar esto.

Normas de Seguridad para la Recuperacin /

Reciclado / Reproceso de los CFC's

Comnmente, diferentes organizaciones ofrecen talleres

para lograr un mejor entendimiento de los requerimientos

sobre la recuperacin y reproceso de los CFC's, tal como

lo establecen los reglamentos de la EPA. Los mayores

tpicos que se abarcan son el manejo, almacenamiento,

transportacin, procedimientos y equipos de recuperacin, reglamentaciones para el almacenamiento y manejo de desechos peligrosos. Tambin, es esencial que el

tcnico de servicio tenga un completo entendimiento,

sobre la seguridad que involucra el manejo y almacenamiento de los refrigerantes. Tambin se ofrecen programas de certificacin aprobados por la EPA. Otras reas

que cubren la mayora de estos cursos de capacitacin,

son los procedimientos para la remocin, pruebas bsicas

en el campo sobre la pureza de refrigerantes, aislamiento

de los componentes del sistema para evitar que se escape

el refrigerante, deteccin, aislamiento y reparacin de

fugas.

Es responsabilidad del tcnico seguir los procedimientos

de las prcticas de seguridad. Esto incluye el reemplazo

de los filtros deshidratadores de lquido y succin. Si el

Recuperacin y Reciclado de Refrigerantes

sistema slo tiene uno, instale otro en el lado opuesto.

Esto ayudar al proceso de purificacin del refrigerante.

defensa es reconocer cmo se puede propagar la contaminacin, y cmo detenerla antes que suceda.

Los refrigerantes reciclados siguen una norma establecida por ARI (Air Conditioning and Refrigeration Institute), la

norma ARI - 700.

En las mquinas de R y R pueden ocurrir dos tipos de

contaminacin cruzada .

Aire Acondicionado Automotriz

La seccin 609 de la Ley para un Aire Puro de los Estados

Unidos, establece los requerimientos con respecto a los

acondicionadores de aire automotriz. Esta ley estableci

que a partir del 1 de enero de 1992, ninguna persona que

repare o d servicio a vehculos automotores, podr dar

servicio a equipos de aire acondicionado automotriz, sin

el uso adecuado de equipo aprobado para el reciclado de

gas refrigerante.

1. La mezcla de refrigerantes, lo cual puede ocurrir cuando

un equipo de recuperacin se usa con dos diferentes

refrigerantes, sin una limpieza o preparacin adecuada.

2. La introduccin de cidos u otros contaminantes al

sistema. Esto puede originarse de un sistema diferente,

de la misma mquina de R y R, o de sus tanques que

actan como campos de cultivo.

En ambos casos, el culpable principal en la contaminacin

cruzada es el aceite para refrigeracin; ya sea el utilizado

en la mquina de R y R, o el que deja en el tanque el

refrigerante recuperado.

Asimismo, ninguna persona podr realizar tal servicio, a

menos que haya sido adecuadamente entrenado y certificado para hacerlo. Para establecimientos que demuestren que realizaron tales servicios en menos de 100

vehculos en 1990, dicho requerimiento se hizo efectivo

hasta el 1 de enero de 1993.

El problema y la solucin yacen en la afinidad del aceite

hacia los refrigerantes. A temperaturas normales, la nica

manera de separar el aceite es evaporando el refrigerante, y dejar el aceite y todo lo que pueda estar acarreando.

Tambin, el refrigerante es un solvente perfecto que

acarrea el aceite de un lugar a otro.

Precauciones al Utilizar Equipo de

Recuperacin y Reciclado

Mezcla de Gases Diferentes

Todas las mquinas de recuperacin vienen con un instructivo o manual de operacin, donde aparecen las

instrucciones sobre cmo operarlas. Sin embargo, aportan muy poco acerca de cmo aplicarlas e integrarlas.

Aplicar una mquina para recuperacin y reproceso (R y

R) es proceder de manera justa. Sin embargo, la otra

opcin, recuperar y recargar, debe considerarse muy

cuidadosamente.

El primer punto que debe reconocerse es que los objetivos

son:

1. Remover el refrigerante en el tiempo ms corto posible.

2. Usar prcticas de servicio para proteger el sistema de

contaminacin potencial.

La contaminacin potencial es con mucho, la parte de la

operacin ms crtica y la ms descuidada. La gran

amenaza es el riesgo potencial de contaminar el refrigerante de una unidad a otra.

A menos que se apliquen adecuadamente, el mal uso de

los equipos para R y R, puede volverse para la industria

de la refrigeracin, lo que las agujas hipodrmicas sucias

seran a la profesin mdica.

La contaminacin cruzada puede ocurrir cada que se hace

la recuperacin en un sistema, utilizando otro sistema

refrigerante y recargndolo con el mismo gas. Sin embargo, utilizando un poco de precaucin, el problema puede

evitarse.

Los Filtros Ayudan

La prctica de instalar filtros en cada sistema que se abra,

ayudar a evitar algo de contaminacin. Pero la mejor

En el primer tipo de contaminacin, la mezcla de refrigerantes, la manera ms fcil de evitar esto es utilizando

mquinas designadas (una para cada refrigerante).

Desafortunadamente, esto no siempre es posible. Si se va

a utilizar la misma mquina sobre diferentes gases, se

debe asegurar de que haya sido cuidadosamente limpiada, antes de usarla con un nuevo gas.

La mejor manera es cambiar el aceite (y filtros) antes de

seguir adelante con otro gas.

Algunos fabricantes dicen que solamente se requiere

hacer vaco antes de recuperar un gas diferente. Pero, si

se hace esto, se recomienda que el vaco sea profundo y

prolongado; ya que un vaco rpido, no necesariamente

remueve todo el refrigerante disuelto en el aceite.

El otro tipo de contaminacin cruzada, la introduccin de

contaminantes, es por mucho la peor de las dos, puesto

que los cidos pueden "crecer" dentro del sistema. La

fuente de contaminantes ms obvia, es la misma mquina

de R y R. El lugar donde con ms frecuencia puede ocurrir

la contaminacin, es en los tanques de recuperacin, los

cuales almacenan el gas mientras se hace la reparacin.

Sobreviviendo a las Reprocesadoras

Algunas de las mquinas reprocesadoras son bastante

buenas, no hay razn para dudar de su funcionamiento.

Sin embargo, no todas han sobrevivido a sus reprocesos.

Su potencial para acarrear o generar contaminantes surge

de cuatro situaciones diferentes:

1. Debido a las altas relaciones de compresin y a las

temperaturas generadas por los refrigerantes de alta

presin, como el HCFC-22. Los separadores de aceite

111

Recuperacin y Reciclado de Refrigerantes

de retorno sobre los cuales dependen algunas mquinas, pueden fallar, y dejar pasar vapor de aceite caliente hacia el tanque.

.

Para revisar su mquina, simplemente purgue algo de

los no condensables del tanque inmediatamente despus de la recuperacin, poniendo al mismo tiempo un

trapo frente a la vlvula de purga. Si el separador de

aceite ha trabajado bien, no quedar seal de aceite.

En este caso, deber inspeccionarse rutinariamente el

nivel de aceite en el compresor, para asegurarse que no

est bajo. El nivel bajo de aceite acorta la vida til de la

unidad, y puede causar calor excesivo.

2. Puesto que una mquina de R y R, es por naturaleza un

sistema de refrigeracin, tiene el potencial de generar

sus propios cidos. Debido al desgaste que se genera

en el compresor de la mquina de R y R, pueden

romperse los devanados y tambin formarse cido

dentro del mismo compresor.

.

La mayor parte del destilado o de la separacin de

aceite ocurren antes de llegar a este punto; as que,

cualquier contaminante generado por el dispositivo

puede pasar al tanque, y entonces recargarse a la

unidad. Esto puede controlarse mediante una bitcora

de mantenimiento estricta, donde el aceite sea cambiado consistentemente.

3. Las mquinas de recuperacin tambin pueden producir contaminantes cruzados, a partir de los vacos que

habitualmente propone la EPA (Agencia de Proteccin

Ambiental).

.

Debido a las muchas uniones mecnicas y vibraciones

a las que estn expuestas las mquinas de R y R, existe

la posibilidad de fugas. Esto succionar humedad y

aire, afectando directamente la pureza del aceite dentro del compresor de la mquina, dando como resultado una potencial contaminacin en el tanque.

El lado de baja de la mquina, nunca deber trabajarse

en vaco. Siempre deber desviarse una carga positiva

de refrigerante del lado de alta hacia el lado de baja,

para evitar que entre aire al sistema de recuperacin.

Durante el mantenimiento, la mquina deber probarse

contra fugas.

4. La mquina de R y R tiene el ms alto potencial para la

contaminacin cruzada, a menos que se le d mantenimiento regularmente. Los filtros completamente cargados, se derramarn al cambiar las temperaturas

alrededor de los mismos.

.

Cuando se trate de filtros, vaya a la segura. Debe

evaluar un cambio de filtro y de aceite con cada servicio.

Aunque no se requiera, por lo menos lo protege.

Problemas de Vibracin

Otro problema es que, debido a que algunas de estas

mquinas son extremadamente ligeras, las vibraciones

que generan cuando estn trabajando, pueden ocasionar

fugas excesivas, puesto que no hay suficiente masa para

abatir esa vibracin.

Tales fugas, pueden provocar que cantidades excesivas

de no condensables, sean atradas con los contaminantes.

112

La contaminacin tambin puede extenderse a otros

sistemas a partir de los tanques de recuperacin. Los

peores casos ocurrirn durante la recarga, desde tanques

llenados por mquinas que slo recuperan, ajustadas para

desplazar primero lquido directamente hacia el tanque.

Es importante darse cuenta que este lquido contiene

aceite, directamente del sistema al que se le est dando

servicio; aceite que contiene una muestra de los contaminantes que pueda haber en el sistema.

El uso de pre-filtros ayudar de alguna manera. Pero es

necesario darse cuenta que con filtros de pasos mltiples,

una sola pasada no remover todos los contaminantes, y

conforme se vaya saturando el filtro, se volver menos

eficiente.

El peor escenario es, cuando el tcnico que recupera de

un sistema, hace la reparacin necesaria, hace vaco al

sistema, y entonces, despus de dejar que la mitad de la

carga sea transferida al sistema, utilizando el mismo

vaco, arranca la unidad y recarga por el lado de baja

usando vapor.

Es sta la manera correcta de hacerlo? No.

Era la manera correcta cuando se usaba refrigerante

nuevo para recargar el sistema. Esto no se aplica al

refrigerante recuperado que contiene aceite.

El problema es que cuando se carga vapor de un tanque

de recuperacin, en el tanque se queda el aceite y todo lo

que ste contiene. La primera vez que se usa un tanque,

no habr problema, pero la segunda vez, s lo habr.

El refrigerante lquido que entre al tanque del siguiente

sistema a que se le vaya a dar servicio, se mezclar ahora

completamente con el aceite y con todo lo que ste

contiene, ms lo que haya quedado en el tanque de la

primera recuperacin.

Ahora, cuando se cargue el lquido recuperado hacia el

sistema reparado, parte de esta mezcla de aceite es

arrastrada con el lquido hacia el sistema.

Cuando se vaya a cargar en vapor desde el tanque, la

parte restante de sta nueva mezcla, se quedar en

espera de la siguiente carga de refrigerante que sea

recuperado. Es difcil encontrar un mejor ejemplo de

contaminacin cruzada.

Reemplazando el Aceite

La solucin es utilizar el mismo refrigerante para reemplazar todo el aceite que se haya removido de un sistema.

Recargando totalmente con lquido, se puede evitar este

problema del tanque contaminado, usando el mismo

refrigerante como un solvente para limpiar el tanque.

Sin embargo, antes de hacerlo, veamos las mejores

opciones para hacer esto.

La manera ms segura para cargar con lquido, es con el

compresor apagado. Se vuelve entonces importante apren-

Recuperacin y Reciclado de Refrigerantes

der cmo sacar el mayor provecho del vaco hacia donde

se est cargando.

Primero, verifique que el ventilador del evaporador est

apagado, especialmente en una unidad separada (split).

Si se recarga con el ventilador encendido, todo lo que se

hace es forzar calor adicional hacia el sistema, provocando que se evapore ms lquido y se llene el sistema con

gas, antes de que pueda entrar todo el lquido.

Hay que recordar que si est cargando lquido de su

tanque con una manguera solamente, no es bueno dividir

en dos mangueras su manifold. En realidad, se pierde algo

de habilidad para cargar lquido, puesto que el cambio en

volumen de una a dos mangueras, causa que cierta

cantidad se evapore, desplazando el volumen del lquido

que pudo haber tomado el sistema.

Para mejores resultados, siempre cargue lquido con una

sola manguera hacia el condensador.

Ahora viene la parte difcil, cmo cargar lquido hacia un

sistema en operacin.

La mejor manera es a travs del evaporador. Si se toma

el tiempo para instalar una vlvula de acceso adelante de

la vlvula del condensador o recibidor, mientras el sistema

est abierto y se est reparando, el cargar lquido se

vuelve extremadamente rpido y fcil.

Para cargar el lquido restante del tanque, empiece simplemente por cerrar la vlvula, y deje que el diferencial de

presin succione el lquido y aceite restantes del tanque.

El lquido se evaporar completamente al pasar a travs

del evaporador.

presin. El mito comn de que solamente se necesita

purgar la parte superior del tanque, mientras se sostiene

un detector de fugas frente a l, es ridculo.

An la costumbre de comparar temperatura contra presin, es riesgoso, puesto que est basado en la suposicin

de que el tanque del refrigerante puede tomar calor

adecuadamente, en una proporcin lo suficientemente

rpida para mantener las lecturas exactas.

Con el nivel de vacos propuesto por la EPA, la manera

ms segura para evitar que los no condensables se

vuelvan a recargar, es mantenindolos en el cilindro de

recuperacin, donde pueden ser tratados despus que el

lquido se haya ido.

Esto reduce grandemente la prdida de refrigerante al

purgar, puesto que no hay lquido que hierva que cause

que se mezcle refrigerante extra con los no condensables

al ser purgados.

La manera final de evitar la contaminacin cruzada a

travs de los tanques, es tener un buen mtodo de

mantener los tanques organizados y limpios.

Cada vez que se remueva refrigerante de un sitio de

trabajo, los refrigerantes deben ser consolidados en cilindros retornables con doble vlvula, Esto permite recuperar

y recargar, puesto que siempre se tiene la seguridad que

el tanque en su camioneta est vaco.

La siguiente opcin para cargar lquido a un sistema en

operacin, es midindolo. La manera ms segura es

comprar un dispositivo de carga de lquido a vapor.

La mejor manera para consolidar o vaciar un tanque de

recuperacin, es por gravedad. Esto permite vaciar el

lquido del tanque, y al mismo tiempo, retener una carga

de vapor dentro del mismo tanque. Para hacer esto, se

debe construir un colgador que permita suspender el

tanque de recuperacin en forma invertida, por arriba del

nivel del cilindro de reproceso.

Si cree que puede medirlo usted mismo cerrando ligeramente la vlvula, se recomienda que por lo menos se

ponga una mirilla en la lnea, para verificar que no se est

introduciendo lquido hacia el compresor.

Enseguida, conecte una manguera sin restricciones en el

acceso del tanque de reproceso, marcado "lquido", y el

otro extremo de la manguera al acceso del tanque de

recuperacin invertido, marcado "vapor".

Un beneficio adicional al cargar en forma lquida, es que

permite purgar completamente los gases no condensables del tanque de recuperacin, con menos de un 1% de

prdida.

Entonces se conecta una segunda manguera sin restricciones, entre el acceso del tanque de reproceso marcado

"vapor", y el acceso del tanque de recuperacin invertido,

marcado "lquido". Se purgan las mangueras y se abren

todas las vlvulas. El lquido drenar hacia el cilindro de

reproceso en una proporcin de aproximadamente medio

kilo por minuto, sacando todo el aceite y contaminantes del

cilindro de recuperacin. El lquido que sale del cilindro de

recuperacin invertido, es reemplazado por el vapor que

viene de la parte superior del cilindro de reproceso.

Para hacer esto, simplemente se instala una mirilla en la

lnea del tanque, y se purga solamente despus de que se

ha ido el lquido. Realmente, la mejor manera de purgar los

no condensables, es cuando no hay lquido presente.

Purgar el aire que pudiera haber pasado hacia el tanque

de recuperacin mientras hay lquido presente, es un

esfuerzo en vano. La idea de que todo el aire est en la

parte superior, es verdad solamente mientras el gas

dentro del tanque est estancado. En el momento que se

libera la presin al empezar a purgar el tanque, se crea una

turbulencia que mezcla el vapor del refrigerante con el

aire.

La habilidad al recuperar refrigerante y luego recargarlo

en la misma unidad, es una pieza importante en el problema de los CFC's.

Sin embargo, reconocer el potencial de los problemas, y

establecer luego los procedimientos adecuados para evitarlos, es un buen primer paso en el tratamiento de estos.

Adicional a este efecto, es el hecho de que la superficie

del refrigerante comienza a vaporizar , debido a la baja de

113

También podría gustarte

- TermokingDocumento9 páginasTermokingJorge CárdenasAún no hay calificaciones

- Lab 3 MotorDocumento27 páginasLab 3 MotorpabloAún no hay calificaciones

- Refrigeración transporte curso thermokingDocumento4 páginasRefrigeración transporte curso thermokingFelgalmo100% (2)

- T366S PDFDocumento72 páginasT366S PDFFrancisco Javier Miguel MoraAún no hay calificaciones

- Fallas Comunes AaDocumento21 páginasFallas Comunes AaHector PayanAún no hay calificaciones

- HT-250 SeriesDocumento1 páginaHT-250 SeriesJuan Jose Dominguez100% (1)

- Nad Truck Edition v-200 and v-300 51856 (Spanish)Documento39 páginasNad Truck Edition v-200 and v-300 51856 (Spanish)Mariano López100% (1)

- Termo KingDocumento11 páginasTermo KingAlex100% (2)

- Maquina de HieloDocumento46 páginasMaquina de HieloEdinem DanteAún no hay calificaciones

- TK 61452-2-OP - SLXi - Operators - Manual - Rev.A - 09-18 - ESDocumento68 páginasTK 61452-2-OP - SLXi - Operators - Manual - Rev.A - 09-18 - ESEmilio Burgos100% (1)

- Los Equipos de Aire Acondicionado Suelen Presentar Fallas de Diversos Tipos PDFDocumento14 páginasLos Equipos de Aire Acondicionado Suelen Presentar Fallas de Diversos Tipos PDFLeopoldo ReyesAún no hay calificaciones

- Compresores TeoriaDocumento51 páginasCompresores TeoriaMiguel AlvarezAún no hay calificaciones

- Es T 500r T 600r T 800r T 1000r T 1200r T 800r Spectrum T 1000r Spectrum T 1200r Spectrum RT 800r T 1200r Intermodal Ut 800 Es 800 Ut Spectrum Ut 1200 e Evap Ut 1200 S 3 S 3Documento14 páginasEs T 500r T 600r T 800r T 1000r T 1200r T 800r Spectrum T 1000r Spectrum T 1200r Spectrum RT 800r T 1200r Intermodal Ut 800 Es 800 Ut Spectrum Ut 1200 e Evap Ut 1200 S 3 S 3Gerardo Guevara100% (1)

- 55719S TriPac Evolution ESLADocumento12 páginas55719S TriPac Evolution ESLAaudio_videoAún no hay calificaciones

- Thermo KingDocumento2 páginasThermo Kingtonogtr100% (1)

- Compresores de tornillo: Mayor capacidad y rendimientoDocumento32 páginasCompresores de tornillo: Mayor capacidad y rendimientoWilberFabiánAún no hay calificaciones

- Principales Fallas en Compresores Cómo Diagnosticarlas, Corregirlas y PrevenirlasDocumento64 páginasPrincipales Fallas en Compresores Cómo Diagnosticarlas, Corregirlas y PrevenirlasRaúl FroddenAún no hay calificaciones

- Reefers Star*Cool - Guía completaDocumento42 páginasReefers Star*Cool - Guía completaAstin R. Martinez100% (1)

- Valvula de Expansion Termica TEV PDFDocumento0 páginasValvula de Expansion Termica TEV PDFMilena Lemus FonsecaAún no hay calificaciones

- Robinair 34134-2KDocumento26 páginasRobinair 34134-2KStoneAge1100% (1)

- Manual Modumaster PDFDocumento36 páginasManual Modumaster PDFGmaind Grupo MantenimientoAún no hay calificaciones

- Supra Tecnico IDocumento118 páginasSupra Tecnico IJose Antonio Estrada Trejo100% (2)

- Sistema de EnfriamientoDocumento2 páginasSistema de EnfriamientoJuan ParraAún no hay calificaciones

- Válvulas de Expansión PDFDocumento28 páginasVálvulas de Expansión PDFCarlos Lizarazu100% (1)

- Unidad de Refrigeración de Contenedores para Transporte MarítimoDocumento238 páginasUnidad de Refrigeración de Contenedores para Transporte MarítimoMilton Urroz100% (2)

- Tabla de RefrigerantesDocumento8 páginasTabla de RefrigerantesHector EstradaAún no hay calificaciones

- Manual Principios BasicosDocumento89 páginasManual Principios BasicosJenny RuizAún no hay calificaciones

- Refrigeración AutomotrizDocumento3 páginasRefrigeración AutomotrizejcontrerasAún no hay calificaciones

- Aceite Emkarate 68H Ficha TecnicaDocumento1 páginaAceite Emkarate 68H Ficha TecnicaLuis D. RodriguezAún no hay calificaciones

- Magnum 51122S-4-MM Rev 6 02-06Documento200 páginasMagnum 51122S-4-MM Rev 6 02-06hilariolussa0% (1)

- Catalogo Camiones 20213Documento38 páginasCatalogo Camiones 20213Lucas Ignacio CaffulliAún no hay calificaciones

- Cuestionario de Solucion de ProblemasDocumento10 páginasCuestionario de Solucion de ProblemasMagicShow DiscplayAún no hay calificaciones

- Guias Retrofit Isceon - 49plus EspDocumento19 páginasGuias Retrofit Isceon - 49plus EspJoselin Castañeda JimenezAún no hay calificaciones

- Conceptos Técnicos Aire Acondicionado AutomotrizDocumento19 páginasConceptos Técnicos Aire Acondicionado AutomotrizRafael RAún no hay calificaciones

- Manual servicio refrigerador modelos GRDocumento97 páginasManual servicio refrigerador modelos GRjosesosa11810100% (1)

- Tanque de RecuperaciónDocumento10 páginasTanque de RecuperaciónKarla EstradaAún no hay calificaciones

- XR75CX manual de instruccionesDocumento6 páginasXR75CX manual de instruccionesGilberto Manotas BolañoAún no hay calificaciones

- FRT 21Documento4 páginasFRT 21Edwin Prado ServaAún no hay calificaciones

- SistemaEnfriamientoAireDocumento9 páginasSistemaEnfriamientoAireMisaelEleonardoLopezRecinosAún no hay calificaciones

- Manual Carrier Refrigeración para Transporte T292SDocumento1 páginaManual Carrier Refrigeración para Transporte T292Sfrefi100% (1)

- PDF Completo de RefrigeracionDocumento50 páginasPDF Completo de RefrigeracionJamen Luis Quinonez BellidoAún no hay calificaciones

- Aire Acondicionado Transporte ManualDocumento41 páginasAire Acondicionado Transporte ManualYuri Javier SierraAún no hay calificaciones

- Identificación de Terminales de Un CompresorDocumento35 páginasIdentificación de Terminales de Un CompresorGersonAlanAún no hay calificaciones

- Sporland PRDocumento36 páginasSporland PRJuan ErnestoAún no hay calificaciones

- 3° Curso Eventos de La RefrigeracionDocumento26 páginas3° Curso Eventos de La RefrigeracionPatricio AliagaAún no hay calificaciones

- Supra 760 ESPDocumento2 páginasSupra 760 ESPcarlos100% (1)

- Pauta para Las Mediciones de RefrigeracionDocumento15 páginasPauta para Las Mediciones de RefrigeracionmigueldionicioAún no hay calificaciones

- Climatización-Sistemas de Aires Acondicionados Que Existen en El MercadoDocumento12 páginasClimatización-Sistemas de Aires Acondicionados Que Existen en El MercadoLuis Chiluisa ReinosoAún no hay calificaciones

- Apuntes de RefrigeraciónDocumento49 páginasApuntes de RefrigeraciónBilly davilaAún no hay calificaciones

- Sistema de Refrigeracion de Un VehiculoDocumento4 páginasSistema de Refrigeracion de Un VehiculoroyadimaAún no hay calificaciones

- Refrigeración y ciclos termodinámicosDocumento29 páginasRefrigeración y ciclos termodinámicosdaniAún no hay calificaciones

- Mobiltemp SHC 100Documento1 páginaMobiltemp SHC 100lukastadeoAún no hay calificaciones

- Manual de Recuperadora DVRDocumento8 páginasManual de Recuperadora DVRJOSE TELLOAún no hay calificaciones

- TK 61110-4-OP Magnum+ Operators Manual Rev.0 11-13 ESDocumento40 páginasTK 61110-4-OP Magnum+ Operators Manual Rev.0 11-13 ESAndres Felipe100% (1)

- Como Cargar Refrigerante R410a Preguntas y RespuestasDocumento3 páginasComo Cargar Refrigerante R410a Preguntas y Respuestaselnegro4608719Aún no hay calificaciones

- Curso Guía Básica Frigorista - Capítulo 12 - GasesDocumento28 páginasCurso Guía Básica Frigorista - Capítulo 12 - GasesSusana AmuraAún no hay calificaciones

- CUALES SON SUS EFECTOS de La Destruccion de La Capa de OzonoDocumento4 páginasCUALES SON SUS EFECTOS de La Destruccion de La Capa de Ozonohenricito925Aún no hay calificaciones

- CFCDocumento7 páginasCFCAlbrech Stay Seancas CalderonAún no hay calificaciones

- IMPACTO AMBIENTAL DE LOS REFRIGERANTES, ACUERDOS INTERNACIONALES Y REFRIGERANTES ALTERNATIVOS (Andres Palomino)Documento8 páginasIMPACTO AMBIENTAL DE LOS REFRIGERANTES, ACUERDOS INTERNACIONALES Y REFRIGERANTES ALTERNATIVOS (Andres Palomino)andres palominoAún no hay calificaciones

- Contaminantes CloradosDocumento19 páginasContaminantes CloradosCesar A VargasAún no hay calificaciones

- Reporte Diagrama Binario Solido LiquidoDocumento28 páginasReporte Diagrama Binario Solido LiquidoErika AyalaAún no hay calificaciones

- Concepto de Termodinámica y Sus AplicacionesDocumento3 páginasConcepto de Termodinámica y Sus AplicacionesAugusto TabladaAún no hay calificaciones

- Evaluación de Fluidos y TermodinámicaDocumento4 páginasEvaluación de Fluidos y TermodinámicaValentina ArguinzonesAún no hay calificaciones

- Cómo funciona un pirómetroDocumento4 páginasCómo funciona un pirómetrojenny martinezAún no hay calificaciones

- Informe de LaboratorioDocumento3 páginasInforme de LaboratorioMariana GiraldoAún no hay calificaciones

- O2 Teis Produccion Oxigeno Industrial, GuatemalaDocumento111 páginasO2 Teis Produccion Oxigeno Industrial, GuatemalaCarlos GarvanAún no hay calificaciones

- Taller Transferencia de CalorDocumento4 páginasTaller Transferencia de CalorAndrea PeraltaAún no hay calificaciones

- Test 1 Mec de FluidosDocumento2 páginasTest 1 Mec de Fluidospilar melo100% (1)

- Actividades de Aplicacion - DAMARIS ROCIO FRANCO GOMEZDocumento13 páginasActividades de Aplicacion - DAMARIS ROCIO FRANCO GOMEZDamaris Franco GomezAún no hay calificaciones

- Procesos Especiales de Soldadura UPTCDocumento176 páginasProcesos Especiales de Soldadura UPTCSonedi LeonAún no hay calificaciones

- Wa0000.Documento5 páginasWa0000.Romy AlexaAún no hay calificaciones

- Ejercicios Propuestos TermoquímicaDocumento4 páginasEjercicios Propuestos TermoquímicaTeofilo Daniel Ch�vez ZevallosAún no hay calificaciones

- LABORATORIO No. 06Documento12 páginasLABORATORIO No. 06Juan Zamora AriasAún no hay calificaciones

- Informe de Basicidad de OxoanionesDocumento4 páginasInforme de Basicidad de OxoanionesVALERIA HERNANDEZ GONZALEZAún no hay calificaciones

- Hidrocarburos aromáticos: propiedades, reacciones y usosDocumento1 páginaHidrocarburos aromáticos: propiedades, reacciones y usosBastian SevillaAún no hay calificaciones

- Química Orgánica II Examen FinalDocumento8 páginasQuímica Orgánica II Examen FinalJuan Sebastian Ochoa GutierrezAún no hay calificaciones

- 1 Historia de La Espectroscopia de MasasDocumento15 páginas1 Historia de La Espectroscopia de MasasGenaro del valleAún no hay calificaciones

- NormalidadDocumento7 páginasNormalidadMiel De Abeja Apícola LimahiAún no hay calificaciones

- COMPARACIÓN R417A Y R22Documento5 páginasCOMPARACIÓN R417A Y R22Franklin DepablosAún no hay calificaciones

- Caracterizacion Del Crudo en Hysys y ChemcadDocumento7 páginasCaracterizacion Del Crudo en Hysys y ChemcadLuis Alfonso Torrez CamachoAún no hay calificaciones

- El Sistema Thermo Scientific DionexDocumento12 páginasEl Sistema Thermo Scientific DionexSusana Smaldone MillánAún no hay calificaciones

- Boletin 2Documento8 páginasBoletin 2Ixchel Ameyalli Reyna SierraAún no hay calificaciones

- Refrigerante Power PointDocumento6 páginasRefrigerante Power PointwilsonAún no hay calificaciones

- Difusion Del Eter de PetroleoDocumento32 páginasDifusion Del Eter de PetroleoKevinJhoaoMirandaAlayoAún no hay calificaciones

- Endulzamiento Del Gas Natural Mediante Procesos RedoxDocumento5 páginasEndulzamiento Del Gas Natural Mediante Procesos RedoxLANZcuberAún no hay calificaciones

- Alogenacion PDFDocumento274 páginasAlogenacion PDFKimberly Villar MantillaAún no hay calificaciones

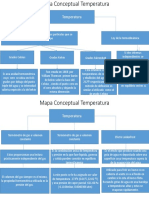

- MapaConceptualTemperaturaDocumento2 páginasMapaConceptualTemperaturaHUGO DE GONZALEZ OSPINOAún no hay calificaciones

- Dotación de Escaleras 2007Documento218 páginasDotación de Escaleras 2007Arturo ChavesAún no hay calificaciones

- GUIAS DE PRACTICAS 2021-II Practica 1Documento39 páginasGUIAS DE PRACTICAS 2021-II Practica 1Cr Luis LuffyAún no hay calificaciones

- Peligrosidad sustancias químicasDocumento173 páginasPeligrosidad sustancias químicasNibaldo RodrigoAún no hay calificaciones