Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tipos de Procesos Que Requiere El Endulzamiento Del Gas Natural

Cargado por

Brian BarretoDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Tipos de Procesos Que Requiere El Endulzamiento Del Gas Natural

Cargado por

Brian BarretoCopyright:

Formatos disponibles

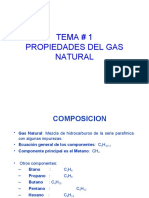

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

Tipos de procesos que requiere el endulzamiento

del gas natural

Los procesos que se aplican para remover H2S y CO2 se pueden

agrupar en cinco categoras de acuerdo a los tipos; pueden ser desde

demasiado sencillos hasta complejos dependiendo de si es necesario

recuperar o no los gases removidos y el material usado para removerlos.

En algunos casos no hay regeneracin con recobro de azufre y en otro si.

Las cinco categoras de procesos de endulzamiento son:

1.-) Procesos de Absorcin Qumica

Este proceso se compone de aminas y carbonato de potasio. La

regeneracin se hace con incremento de temperatura y decremento de

presin.

Estos procesos se caracterizan porque el gas agrio se pone en

contacto de contracorriente con una solucin en la cual hay una

sustancia que reacciona con los gases cidos. El contacto se realiza en

una torre conocida como contactora en la cual la solucin entra por la

parte superior y el gas entra por la parte inferior. Las reacciones que se

presentan entre la solucin y los gases cidos son reversibles y por lo

tanto la solucin al salir de la torre se enva a regeneracin. Los

procesos con aminas son los ms conocidos de esta categora y luego

los procesos con carbonato.

El punto clave en los procesos de absorcin qumica es que la

contactora sea operada a condiciones que fuercen la reaccin entre los

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

componentes cidos del gas y el solvente a bajas temperaturas y altas

presiones, y que el regenerador sea operado a condiciones que fuercen

la reaccin para liberar los gases cidos

con bajas presiones y altas

temperaturas.

Procesos con Aminas

El proceso con aminas ms antiguo y conocido es el MEA. En

general los procesos con aminas son los ms usados por su buena

capacidad de remocin, bajo costo y flexibilidad en el diseo y

operacin. Las alcanol-aminas ms usadas son: Monoetanolamina (MEA),

Dietanolamina

(DEA),

Trietanolamina

(TEA),

Diglicolamina

(DGA),

Diisopropano-lamina (DIPA) y Metildietanolamina (MDEA).

La

capacidad

relativa

se

toma

con

respecto

la

de

monoetanolamina (MEA) para absorber H2S.

La MEA tiene la reactividad ms altan y por lo tanto la mayor

capacidad para remover H2S, adems como tiene el menor peso

molecular ofrece la mayor capacidad para remover H2S por unidad de

masa, lo que implica menores tasas de circulacin en una planta de

endulzamiento; de acuerdo con la reaccin de estequiometria para

remover una mol de H2S o CO2 se requiere una mol de MEA pero en la

prctica se usa alrededor de 0.4 moles de MEA por mol de H2S por

razones de control de corrosin. La MEA es estable qumicamente y

aunque la rata de reaccin con H2S es mayor que con CO2 el proceso de

endulzamiento no se considera selectivo pues tambin remueve el CO2.

La MEA normalmente es capaz de llevar las concentraciones de CO2 y

H2S a los valores exigidos por el gasoducto. Otras ventajas adicionales

de la MEA son baja absorcin de hidrocarburos lo cual es importante si

hay unidad recuperadora de azufre pues estos hidrocarburos absorbidos

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

se quedan con el gas agrio y ocasionan problemas en la unidad

recuperadora, y su buena afinidad por el H2S y el CO2 pero baja por los

otros compuestos sulfurados.

La MEA tiene una desventaja importante y es la alta prdida de

solucin debido a que posee una presin de vapor relativamente alta, lo

que

ocasiona

altas

prdidas

por

vaporizacin,

reacciona

irreversiblemente con algunos compuestos de azufre y carbono, a

diferencia de esta, en la DEA las prdidas de solucin no son tan altas ya

que tiene una presin de vapor menor al igual que su velocidad de

reaccin con los compuestos de carbono y azufre. Otra desventaja

importante de la MEA es que absorbe hidrocarburos y su corrosividad.

Normalmente cuando se usa MEA se requiere un buen reclaimer para

reversar parcialmente la degradacin y recuperar la MEA.

La DEA no es tan reactiva con el H2S como la MEA, por lo tanto en

algunas ocasiones es incapaz de llevar el contenido de H2S hasta los

niveles requeridos. Tiene capacidad adecuada para remover COS, CS2 y

RSR. Es degradable por el CO2, y los productos de la reaccin no se

pueden descomponer en la regeneracin.

La TEA prcticamente ha sido reemplazada por la DEA y la MEA

debido a su baja capacidad relativa para remover H2S; igual situacin se

presenta con las dems etanol-aminas.

Las concentraciones en que se usan las aminas para los procesos

de endulzamiento son generalmente del 15% para la MEA, en cantidades

de 0.3 - 0.4 moles por cada mol de H2S a remover, y del 20-30 o ms

para

la

DEA;

tales

concentraciones

estn

dadas

por

peso.

La

estequiometria de la MEA y la DEA con el H2S y el CO2 es la misma pero

el peso molecular de la DEA es 105 y el de la MEA 61, lo que implica que

se requieren aproximadamente 1.7 lbm. de DEA para remover la misma

cantidad de gas cido que remueve una libra de MEA, pero como la DEA

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

es menos corrosiva se pueden tener concentraciones por peso de hasta

35% mientras con la MEA estas pueden ser hasta de 20%. Las

soluciones de DEA puede remover hasta 0.65 moles de gas cido por

mol de DEA mientras que con la MEA solo se pueden remover hasta 0.40

por problemas de corrosin; el resultado de esto es que la tasa de

circulacin de una solucin de DEA normalmente es ligeramente menor

que la de una solucin de MEA. Mientras mayor sea la relacin H2S/CO2

mayor puede ser la concentracin de amina y el gas que puede remover

la solucin pues el H2S y el Fe reaccionan y forman el Fe2S3 que se

deposita sobre la superficie del hierro y lo protege de la corrosin.

Algunas

plantas

deshidratacin

usan

mezclas

desulfurizacin

de

glicol

simultneas.

La

aminas

solucin

para

usada

generalmente contiene del 10 al 30% de MEA, del 45 al 85% por peso de

TEG y del 5 al 25% por peso de agua. Estos procesos simultneos son

efectivos si las temperaturas no son muy altas y la cantidad de agua a

remover es baja.

En el regenerador la solucin rica se calienta y se presenta la

mayor parte de la separacin de amina y H2S y/o CO2; los gases que

salen del regenerador se hacen pasar por un intercambiador para

enfriarlos y lograr condensar la amina que sali en estado gaseoso,

luego la mezcla resultante se lleva a un acumulador de reflujo donde el

H2S y el CO2 salen como gases y la amina lquida se enva a la torre de

regeneracin (recircula).

Los tanques de almacenamiento y compensacin de la MEA, deben

tener un colchn de gas para evitar que establezca contacto con el aire

porque se oxida.

Procesos con Carbonato

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

Los procesos con carbonatos, tambin conocido como procesos de

carbonato caliente ya que usan soluciones de carbonato de potasio al 25

35% por peso y a temperaturas de unos 230F. En el proceso de

regeneracin el KHCO3 reacciona consigo mismo o con KHS, pero

prefiere hacerlo con el KHCO3 y por tanto se va acumulando el KHS, lo

cual le va quitando capacidad de absorcin.

La mayora de los procesos con carbonato caliente contienen un

activador, el cual acta como catalizador para acelerar las reacciones de

absorcin y reducir as el tamao de la contactora y el regenerador;

estos activadores son del tipo aminas (normalmente DEA) o cido brico.

Aproximacin al Diseo de una Unidad de Aminas.

Requerimientos de Solvente y de Calor en el Regenerador.

Para la mayora de los procesos mas comunes de endulzamiento

tales como MEA, DEA, DGA y sulfinol, el primer paso en cualquier

evaluacin econmica debe ser una estimacin de la tasa de circulacin

del solvente en galones por minuto, y la entrega de calor requerida en el

regenerador en BTU/h. Estas son variables claves que controlan los

costos de capital y operacin en la mayora de los procesos de

endulzamiento del gas. Los tamaos de prcticamente todos los equipos

en una planta de aminas, excepto la contactora, el despojador del gas

agrio y del gas dulce, estn relacionados directamente con la cantidad

de solvente que se debe circular. Adems los tamaos del regenerador,

el re hervidor y el condensador de reflujo estn regulados por la

cantidad de calor requerido para regenerar la solucin.

Los procedimientos usados para dimensionar los componentes de

una planta de endulzamiento son similares a los usados para cualquier

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

facilidad de procesamiento del gas. Una vez que se han realizado los

clculos bsicos del proceso se puede proceder a determinar el tamao

de los equipos. El dimetro de la contactora se basa en la presin de

operacin y la cantidad de gas a tratar. Para la longitud se plantea el

diseo especfico de cada plato y generalmente se habla de cuatro a

cinco platos tericos con una eficiencia entre el 10 y el 20%, lo cual lleva

a que una absorbedora tenga entre 20 y 30 platos reales separados

entre s unas 24 pulgadas.

2.-) Procesos de Absorcin Fsica

La regeneracin no requiere calor.

La absorcin fsica depende de la presin parcial del contaminante

y estos procesos son aplicables cuando la presin del gas es alta y hay

cantidades apreciables de contaminantes. Los solventes se regeneran

con disminucin de presin y aplicacin baja o moderada de calor o uso

de pequeas cantidades de gas de despojamiento. En estos procesos el

solvente absorbe el contaminante pero como gas en solucin y sin que

se presenten reacciones qumicas; obviamente que mientras ms alta

sea la presin y la cantidad de gas mayor es la posibilidad de que se

disuelva el gas en la solucin.

Los procesos fsicos tienen alta afinidad por los hidrocarburos

pesados. Si el gas a tratar tiene un alto contenido de propano y

compuestos mas pesados el uso de un solvente fsico puede implicar

una prdida grande de los componentes ms pesados del gas, debido a

que estos componentes son liberados del solvente con los gases cidos

y luego su separacin no es econmicamente viable. El uso de solventes

fsicos para endulzamiento podra considerarse bajo las siguientes

condiciones:

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

Presin parcial de los gases cidos en el gas igual o mayor de 50

Lpc. Concentracin de propano o ms pesados baja. Solo se requiere

remocin global de los gases cidos (No se requiere llevar su

concentracin a niveles demasiado bajos) Se requiere remocin

selectiva de H2S

Entre estos procesos est el proceso selexol y el lavado con

agua.

Proceso Selexol

Usa como solvente un dimetil eter de polietilene glicol (DMPEG). La

mayora de las aplicaciones de este proceso han sido para gases agrios

con un alto contenido de CO2 y bajo de H2S. La solubilidad del H2S en el

DMPEG es de 8 10 veces la del CO2, permitiendo la absorcin

preferencial

del

H2S.

Cuando

se

requieren

contenidos

de

este

contaminante para gasoducto en el gas de salida del proceso se le

agrega DIPA al proceso; con esta combinacin la literatura reporta que

simultneamente con bajar el contenido de H2S a los niveles exigidos se

ha logrado remover hasta un 85% del CO2.

Ventajas del Selexol:

Selectivo para el H2S.

No hay degradacin del solvente por no haber reacciones qumicas.

No se requiere reclaimer.

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

Pocos problemas de corrosin.

El proceso generalmente utiliza cargas altas de gas cido y por lo tanto

tiene bajos requerimientos en tamao de equipo.

Se estima que remueve aproximadamente el 50% del COS y el CS2.

Desventajas del Selexol.

Alta absorcin de Hidrocarburos. Los procesos de absorcin fsicos son

ms aplicables cuando los contenidos de etano e hidrocarburos ms

pesados son bastante bajos.

Requiere presiones altas ( mayores de 400 LPC.).

Solvente ms costoso que las aminas.

En algunos casos se ha presentado acumulacin de azufre en el

solvente y depositacin de azufre en los equipos.

Baja remocin de mercaptanos.

Se debe usar gas de despojamiento en el proceso de regeneracin.

Proceso de Lavado con Agua.

Es un proceso de absorcin fsica que presenta las siguientes

ventajas: como no hay reacciones qumicas los problemas de corrosin

son mnimos y el lquido usado se regenera hacindolo pasar por un

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

separador para removerle el gas absorbido, no se requiere aplicacin de

calor o muy poca, es un proceso bastante selectivo. La principal

desventaja es que requiere una unidad recuperadora de azufre.

El proceso es efectivo a presiones altas, contenidos altos de gases

cidos y relaciones H2S/CO2 altas. Algunas veces se recomienda

combinar este proceso con el de aminas para reducir costos.

En el proceso el gas cido es enviado de abajo hacia arriba en la

torre y hace contacto con el agua que viene de arriba hacia abajo. El gas

que sale por la parte superior de la torre est parcialmente endulzado y

se enva a la planta de aminas para completar el proceso de

endulzamiento. El agua que sale del fondo de la torre se enva a un

separador de presin intermedia para removerle los hidrocarburos

disueltos y al salir de ste se represuriza para enviarla a un separador

de presin baja donde se le remueven los gases cidos y de aqu el agua

ya limpia se recircula a la torre.

3.-) Procesos Hbridos

Utiliza una mezcla de solventes qumicos y fsicos. El objetivo es

aprovechar las ventajas de los absorbentes qumicos en cuanto a

capacidad para remover los gases cidos y de los absorbentes fsicos en

cuanto a bajos requerimientos de calor para regeneracin.

Los procesos hbridos presentan un intento por aprovechar las

ventajas de los procesos qumicos, alta capacidad de absorcin y por

tanto de reducir los niveles de los contaminantes, especialmente H2S, a

valores bajos, y de los procesos fsicos en lo relativo a bajos niveles de

energa en los procesos de regeneracin.

Sulfinol:

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

El proceso hbrido ms usado es el Sulfinol que usa un solvente

fsico, sulfolano (dixido de tetrahidrotiofeno), un solvente qumico

(DIPA) y agua. Una composicin tpica del solvente es 40- 40-20 de

sulfolano, DIPA y agua respectivamente. La composicin del solvente

vara dependiendo de los requerimientos del proceso de endulzamiento

especialmente con respecto a la remocin de COS, RSR y la presin de

operacin.

Los efectos de la DIPA y el sulfolano para mejorar la eficiencia del

proceso son diferentes. La DIPA tiende a ayudar en la reducin de la

concentracin de gases cidos a niveles bajos, el factor dominante en la

parte superior de la contactora, y el sulfolano tiende a aumentar la

capacidad global de remocin, el factor dominante en el fondo de la

contactora.

Como

los

solventes

fsicos

tienden

reducir

los

requerimientos de calor en la regeneracin, la presencia del sulfolano en

este proceso reduce los requerimientos de calor a niveles menores que

los requeridos en procesos con aminas. El diagrama de flujo del proceso

sulfinol es muy similar al de los procesos qumicos.

Ventajas del Sulfinol.

Exhibe excelentes capacidades para la remocin de H2S y CO2. El

sulfinol como la DEA tiene buena capacidad para remover gases cidos a

presiones bajas, de 100 a 300 Lpc.

El Sulfinol puede remover COS, RSR y CS2 sin degradacin. La

remocin de estos contaminantes es debida bsicamente a la presencia

del sulfolano.

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

La remocin selectiva del H2S es posible en algunos casos especficos,

especialmente con relaciones CO2/H2S altas y cuando no se requiere la

remocin de COS, RSR o CS2.

Desventajas del Sulfinol.

No es un proceso comercial. Hay que pagar derechos para poderlo

aplicar.

El CO2 degrada la DIPA , aunque el producto resultante se puede

separar en un reclaimer. Generalmente en el proceso Sulfinol se usa

un reclaimer que trabaja al vaco en lugar de un reclaimer

atmosfrico.

Aunque el sulfolano no se degrada en el proceso de regeneracin se

pueden presentar prdidas por evaporacin.

Debido a la presencia del sulfolano se presenta absorcin excesiva de

hidrocarburos pesados que pueden afectar el proceso de recuperacin

de azufre.

Un problema en algunas plantas de sulfinol es la formacin de un lodo

tipo brea que bloquea intercambiadores y lneas. Este lodo se ha

encontrado que se forma a temperaturas por encima de 160F.

4.-) Procesos de Conversin Directa

El H2S es convertido directamente a azufre.

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

Estos procesos remueven el H2S y lo convierten directamente en

azufre elemental sin necesidad de unidad recuperadora de azufre. Estos

procesos utilizan reacciones de oxidacin reduccin que involucran la

absorcin de H2S en una solucin alcalina. Entre estos mtodos est el

proceso Stretford y el proceso del Hierro Esponja.

Proceso Stretford.

Es el ms conocido de los mtodos de conversin directa y en el se

usa una solucin 0.4 N de Na2CO3 y NaHCO3 en agua. La relacin es

una funcin del contenido de CO2 en el gas. Una de las ventajas del

proceso es que el CO2 no es afectado y continua en el gas, lo cual

algunas veces es deseable para controlar el poder calorfico del gas.

El gas agrio entra por el fondo de la contactora y hace contacto en

contracorriente con la solucin del proceso. Con este proceso se pueden

tener valores de concentracin de H2S tan bajos como 0.25 granos/100

PC (4PPM) hasta 1.5 PPM. La solucin permanece en la contactora unos

10 minutos para que haya contacto adecuado y se completen las

reacciones y luego al salir por el fondo se enva a un tanque de

oxidacin, en el cual se inyecta oxgeno por el fondo para que oxide el

H2S a Azufre elemental; el mismo oxgeno inyectado por el fondo del

tanque de oxidacin enva el azufre elemental al tope del tanque de

donde se puede remover.

Ventajas del Proceso

Buena capacidad para remover H2S. Puede bajar su contenido a

menos de 2PPM.

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

Proceso Selectivo no remueve CO2.

No requiere unidad recuperadora de azufre.

Bajos requisitos de equipo. No requiere suministro de calor ni

expansin para evaporacin.

El azufre obtenido es de pureza comercial pero en cuanto a su color es

de menor calidad que el obtenido en la unidad recuperadora de azufre.

Desventajas del Proceso

Es complicado y requiere equipo que no es comn en operaciones de

manejo.

El solvente se degrada y el desecho de algunas corrientes que salen

del proceso es un problema; est en desarrollo un proceso que no tiene

corrientes de desecho.

Los qumicos son costosos.

El proceso no puede trabajar a presiones mayores de 400 Lpca.

Las plantas son generalmente de baja capacidad y el manejo del

azufre es difcil.

Proceso del Hierro Esponja.

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

Este proceso es aplicable cuando la cantidad de H2S es baja (unas

300 ppm) y la presin tambin. Requiere la presencia de agua

ligeramente alcalina.

Es un proceso de adsorcin en el cual el gas se hace pasar a travs

de un lecho de madera triturada que ha sido impregnada con una forma

especial hidratada de Fe2O3 que tiene alta afinidad por el H2S.

La temperatura se debe mantener por debajo de 120F pues a

temperaturas superiores y en condiciones cidas o neutras se pierde

agua de cristalizacin del xido frrico.

El lecho se regenera circulando aire a travs de l. La regeneracin

no es continua sino que se hace peridicamente, es difcil y costosa;

adems el azufre se va depositando en el lecho y lo va aislando del gas.

El proceso de regeneracin es exotrmico y se debe hacer con

cuidado, inyectando el aire lentamente, para evitar que se presente

combustin. Generalmente, despus de 10 ciclos el empaque se debe

cambiar.

En algunos diseos se hace regeneracin continua inyectando O2

al gas agrio. Las principales desventajas de este proceso son:

Regeneracin difcil y costosa.

Prdidas altas de presin.

Incapacidad para manejar cantidades altas de S.

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

Problemas para el desecho del S pues no se obtiene con la calidad

adecuada para venderlo.

Una versin ms reciente de adsorcin qumica con xido de hierro

utiliza una suspensin de este adsorbente, la cual satura un lecho de

alta porosidad que se utiliza para garantizar un contacto ntimo entre el

gas agrio y la suspensin de xido de hierro (15). El proceso sigue

siendo selectivo ya que solamente adsorbe el H2S y no el CO2, por tanto

se puede usar para remover H2S cuando hay presencia de CO2; pero

tiene la ventaja que en la reaccin no produce SO2.

Adems del H2S que se le remueve al gas durante el proceso en l

tambin se le retira parte del vapor de agua; de todas maneras el gas

que sale de la contactora generalmente pasa a una unidad de

deshidratacin. Cuando el gas empieza a salir con un contenido alto de

H2S, o sea cuando la suspensin ha perdido efectividad para removerlo,

se debe proceder al cambio de lechada. Esta operacin dura unas dos

horas y para evitar parar el proceso se debern tener dos contactoras.

5.-) Procesos de Absorcin en Lecho Seco (Adsorcin)

El gas agrio se pone en contacto con un slido que tiene afinidad

por los gases cidos. Se conocen tambin como procesos de adsorcin.

En estos procesos el gas agrio se hace pasar a travs de un filtro

que tiene afinidad por los gases cidos y en general por las molculas

polares presentes en el gas entre las que tambin se encuentra el agua.

El mas comn de estos procesos es el de las mallas moleculares aunque

algunos autores tambin clasifican el proceso del hierro esponja en esta

categora.

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

Aunque son menos usados que los procesos qumicos presentan

algunas ventajas importantes tales como: Simplicidad, alta selectividad

(solo remueven H2S) y la eficiencia del proceso no depende de la

presin. Se aplica a gases con concentraciones moderadas de H2S y en

los que no es necesario remover el CO2.

Proceso con Mallas Moleculares.

Es un proceso de adsorcin fsica similar al aplicado en los

procesos de deshidratacin por adsorcin. Las mallas moleculares son

prefabricadas a partir de aluminosilicatos de metales alcalinos mediante

la remocin de agua de tal forma que queda un slido poroso con un

rango de tamao de poros reducido y adems con puntos en su

superficie con concentracin de cargas; esto hace que tenga afinidad

por molculas polares como las de H2S y H2O; adems debido a que sus

tamaos de poro son bastante uniformes son selectivas en cuanto a las

molculas que remueve. Dentro de los poros la estructura cristalina crea

un gran nmero de cargas polares localizadas llamadas sitios activos.

Las molculas polares, tales como las de H2S y agua, que entran a los

poros forman enlaces inicos dbiles en los sitios activos, en cambio las

molculas no polares como las parafinas no se ligarn a estos sitios

activos; por lo tanto las mallas moleculares podrn endulzar y

deshidratar simultneamente el gas. Las mallas moleculares estn

disponibles en varios tamaos y se puede tener una malla molecular que

solo permita el paso de molculas de H2S y H2O pero no el paso de

molculas grandes como hidrocarburos parafnicos o aromticos. Sin

embargo el CO2 es una molcula de tamao similar a las de H2S y agua

y aunque no es polar puede quedar atrapada en los poros por las

molculas de H2S y agua, aunque en pequeas cantidades, y bloquear

los poros. El principal problema con el CO2 es que al quedar atrapado

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

reduce los espacios activos y por tanto la eficiencia de las mallas para

retener H2S y agua.

Los procesos con mallas moleculares se realizan a presiones

moderadas, es comn presiones de unas 450 Lpc. Las mallas se

regeneran circulando gas dulce caliente a temperaturas entre 300 y 400

F.

No

sufren

degradacin

qumica

se

pueden

regenerar

indefinidamente; sin embargo se debe tener cuidado de no daarlas

mecnicamente pues esto afecta la estructura de los poros y finalmente

la eficiencia del lecho. La principal causa de dao mecnico son los

cambios bruscos de presin o temperatura cuando se pasa la contactora

de operacin a regeneracin o viceversa.

El uso de mallas moleculares en endulzamiento est limitado a

volmenes pequeos de gas y presiones de operacin moderadas;

debido a esto su uso es limitado en procesos de endulzamiento. Se usan

generalmente para mejorar el endulzamiento o deshidratacin realizado

con otros procesos o para deshidratacin de gases dulces cuando se

exigen niveles muy bajos de agua, por ejemplo gas para procesos

crignicos.

Las mallas moleculares se usan tambin para tratar volmenes

grandes de gas pero con contenidos bajos de contaminantes cidos. Una

innovacin reciente del proceso con mallas moleculares permite la

remocin selectiva de H2S en presencia de CO2.

Ventajas.

Son econmicamente favorables para endulzar gases con bajo

contenido de H2S.

Pueden ser muy selectivas y dejar casi el 100% de CO2.

Cuando hay presencia de agua pueden endulzar y deshidratar

simultneamente.

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

Desventajas.

El gas que sale de la regeneracin en algunos casos no se puede

mezclar con los gases de combustin del proceso de incineracin. Se

puede formar COS en la malla molecular por reaccin entre el CO2 y el

H2S y por lo tanto en el proceso de regeneracin se va a obtener un gas

de salida que no estaba presente en el gas agrio.

6.-) Otros Procesos.

Mallas Moleculares.

Las

mallas

moleculares

pueden

ser

usadas

para

absorber

fsicamente componentes cidos, tales corno el sulfuro de hidrogeno y el

dixido de carbono luego se regeneran utilizando temperaturas elevadas

o descensos de presin Las mallas moleculares son lechos fijos

(tpicamente UC. tipo 4-A-LNG) que operan con ciclos de trabajo y se

pueden utilizar para deshidratar el gas natural.

Membrana

Un proceso cuyo inters est incrementado es el uso de

membranas permeables para la separacin del gas cido. La separacin

se

logra

aprovechando

la

ventaja

de

las

diferencias

de

afinidad/difusividad. El agua, el dixido de carbono y el sulfuro de

hidrgeno son moderadamente altos difusores, lo cual indica que se

pueden colar a travs de una membrana ms fcilmente que los

hidrocarburos, con la misma fuerza motriz. Los gases lentos, son

aquellos que tienden a permanecer detrs y que no atraviesan la

membrana, por ejemplo los hidrocarburos alifticos y el nitrgeno. La

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

fuerza motriz requerida para lograr que los gases se difunden es

generalmente alta (1.000,0 lpcm).

El efecto de separacin no es absoluto y por lo tanto, siempre habr

prdidas de hidrocarburos en la corriente de gas cido. Cualquier

corriente

permeabilizada

contendr

cantidades

significativas

de

hidrocarburos.

Otra caracterstica de los sistemas de membrana es que son

esencialmente modulares.

Las caractersticas generales de estos procesos se muestran en

la siguiente tabla

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

Procedimiento Preliminar para

UNEFA BARINAS

Seleccionar un

Proceso de Endulzamiento.

Seleccin de Procesos Aplicables.

Aunque existen muchos procesos de endulzamiento, para un caso

particular dado los procesos aplicables se reducen a 3 0 4 si se analizan

los siguientes aspectos:

Especificaciones del gas residual

Composicin del gas de entrada

Consideraciones del proceso

Disposicin final del gas cido

Costos

Especificaciones del gas residual.

Dependiendo de los contenidos de contaminantes permitidos en el

gas de salida del proceso habr procesos que no podrn llevar las

concentraciones a tales niveles y por tanto sern eliminados. En algunos

casos se requieren procesos selectivos porque, por ejemplo, hay veces

que es necesario dejar el CO2 en el gas de salida con el fin de controlar

su poder calorfico. La selectividad tambin es importante en casos en

que la relacin CO2/H2S sea alta y se requiera hacer pasar el gas cido

por una unidad recuperadora de azufre; la presencia de CO2 afecta el

desempeo de la unidad. El contenido de H2S es un factor importante,

quizs el mas, en el gas de salida.

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

El contenido de azufre total en el gas residual se refiere a la

combinacin de H2S, COS, CS2 y RSR. Lo ideal es remover todo el azufre

del gas porque estos compuestos de azufre tienden a concentrarse en

los lquidos obtenidos en la planta de gas, lo cual podra implicar

tratamiento de estos lquidos.

Caractersticas del Gas a Tratar.

Este factor es determinante en el diseo del proceso de

endulzamiento, algunos procesos tienen desempeos muy pobres con

algunos gases de entrada y deben ser eliminados en la seleccin. En

cuanto a la composicin del gas el rea de mayor importancia es la

cantidad relativa de hidrocarburos pesados recuperables; algunos

procesos tienen tendencia a absorber hidrocarburos, y esta tendencia es

mayor mientras ms pesados sean los hidrocarburos, los cuales no solo

crean problemas de espumas sino que tambin afectan el proceso de

recuperacin de azufre.

La presin del gas de entrada tambin es un factor importante en

la seleccin del proceso. Los procesos con carbonato y los de absorcin

fsica requieren presiones de al menos unas 400 Lpc., normalmente de

800 Lpc., por lo tanto estos procesos no se podrn aplicar cuando se va

a trabajar a presiones bajas.

La temperatura del gas tambin es importante porque define la

temperatura del solvente; una buena recomendacin es que la

temperatura del solvente sea unos 15 20 F por encima de la del gas

de entrada; pues si el solvente est mas fri que el gas de entrada habr

condensacin y los siguientes problemas de formacin de espumas.

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

La cantidad de gas a tratar define el tamao del equipo y

posiblemente el nmero de plantas en paralelo cuando se manejan

volmenes grandes de gas.

Consideraciones del Proceso

La temperatura y disponibilidad del medio de calentamiento se

debe evaluar antes de hacer el diseo, esto es importante en los costos

de equipo y operacin. La disponibilidad del medio de enfriamiento

tambin es importante por la misma razn expuesta antes. Adems la

temperatura del medio de enfriamiento define la temperatura de

circulacin del solvente. En zonas donde el agua es escasa y por lo tanto

costosa para usarla como medio de enfriamiento el aire pasara a ser el

medio de enfriamiento a usar y esto hace que las temperaturas del

solvente, especialmente en verano, no puedan ser menores de 135

140 F, lo cual impedir usar solventes fsicos pues estos funcionan

mejor a temperaturas bajas.

Disposicin Final del Gas cido

La

disposicin

final del

gas

cido

puede ser una

unidad

recuperadora de azufre o incineracin, dependiendo del contenido de

H2S en el gas agrio y las exigencias ambientales. Cuando se usa

incineracin no es importante el contenido de hidrocarburos pesados en

el gas a tratar pero en la unidad recuperadora de azufre la presencia de

hidrocarburos afecta el color del azufre recuperado tornndolo gris u

opaco en lugar de amarillo brillante, lo cual afecta su calidad. Adems si

el gas cido se va a pasar por una unidad recuperadora de azufre y

luego por una unidad de limpieza de gas de cola, requiere ms presin

que si se va a incinerar.

ING. ROCIO GALINDO

PROCESAMIENTO DE GAS Y PETROLEO I

UNEFA BARINAS

Costos

Los factores de costo que se deben tener en cuenta son:

Costos de equipo

Costos de Potencia

Costos de solvente

Costos de combustible.

Algunos procesos son ms eficientes que otros en cuanto a

combustible, por ejemplo los de absorcin fsica y los hbridos son ms

eficientes en este sentido que los de aminas.

ING. ROCIO GALINDO

También podría gustarte

- Fraccionamiento Del Gas NaturalDocumento49 páginasFraccionamiento Del Gas NaturalMarcos Polo YucraAún no hay calificaciones

- Calculo de Presion de Fondo Fluyente Método de Sukkar y CornellDocumento2 páginasCalculo de Presion de Fondo Fluyente Método de Sukkar y Cornellalfred100% (1)

- GPMDocumento9 páginasGPMAlvaro Boris Vallejos CortezAún no hay calificaciones

- Análisis de los equipos y procesos de producción, tratamiento y transporte de petróleo y gasDocumento3 páginasAnálisis de los equipos y procesos de producción, tratamiento y transporte de petróleo y gasmarco antonio daza torresAún no hay calificaciones

- Calculo Del Factor Z Robinson 1Documento19 páginasCalculo Del Factor Z Robinson 1YEMFAún no hay calificaciones

- Tema 1. - Propiedades Gas NaturalDocumento111 páginasTema 1. - Propiedades Gas NaturalOscar Colque0% (1)

- Ecuaciones de estado cúbicas para calcular el factor Z del gas naturalDocumento10 páginasEcuaciones de estado cúbicas para calcular el factor Z del gas naturalIvon Georgina Ramirez RamirezAún no hay calificaciones

- D Diagrama de Fases y Fluidos en El ReservorioDocumento36 páginasD Diagrama de Fases y Fluidos en El ReservorioPablo JulioAún no hay calificaciones

- Gas de Condensacion RetrogradoDocumento12 páginasGas de Condensacion RetrogradoFranz Carlos Conalde Tejerina100% (1)

- Comportamiento Del Gas Natural y Comportamiento de FasesDocumento21 páginasComportamiento Del Gas Natural y Comportamiento de FasesSambya Naysa Cardenas CandiottiAún no hay calificaciones

- Ajuste de Punto de RosioDocumento7 páginasAjuste de Punto de RosioAnonymous T5jCOqoAún no hay calificaciones

- Tema 2-Clasificación de Reservorios de Petróleo y Gas-UdabolDocumento62 páginasTema 2-Clasificación de Reservorios de Petróleo y Gas-Udabolpedro taquichiriAún no hay calificaciones

- Trabajo Practico #1: Universidad Mayor de San Andres Facultad de Ingenieria Ingenieria PetroleraDocumento15 páginasTrabajo Practico #1: Universidad Mayor de San Andres Facultad de Ingenieria Ingenieria PetroleraHarold PomaAún no hay calificaciones

- 1 TP-1Documento11 páginas1 TP-1Joel Sebastian Fernandez SarcilloAún no hay calificaciones

- Analisis de ReservorioDocumento45 páginasAnalisis de ReservorioWesley Guedes0% (1)

- Tema N 2 Metodos para Calculo de ZDocumento11 páginasTema N 2 Metodos para Calculo de ZMaria Gabriela Ortega RivasAún no hay calificaciones

- Tema3. Sistema Agua-Gas NaturalDocumento33 páginasTema3. Sistema Agua-Gas NaturalFlores AlbertoAún no hay calificaciones

- Ejercicios Gas Natural IiDocumento9 páginasEjercicios Gas Natural IiAlvaro Alcides Surco Aruquipa100% (1)

- Metodo de Beggs y Brill.Documento6 páginasMetodo de Beggs y Brill.Wuily Cano100% (1)

- Cruso Desasfaltización Con PropanoDocumento44 páginasCruso Desasfaltización Con Propanoluisfernando220694100% (2)

- PracticaDocumento21 páginasPracticaAlex Mollo VillcaAún no hay calificaciones

- Explotacion Del GasDocumento434 páginasExplotacion Del GasmarioloboaAún no hay calificaciones

- Propiedades de Los Fluidos Del ReservorioDocumento32 páginasPropiedades de Los Fluidos Del ReservorioJonathan Guano100% (2)

- Tarea 1 RealDocumento4 páginasTarea 1 RealCarla Cruz100% (1)

- Patrones de Flujo Trabajo EscritoDocumento25 páginasPatrones de Flujo Trabajo EscritoJonathan David Hernandez Cervantes100% (2)

- Estabilizacion de CondensadosDocumento20 páginasEstabilizacion de CondensadosHernan Guerrero AgueroAún no hay calificaciones

- CAPITULO II. Clasificacion de ReservoriosDocumento20 páginasCAPITULO II. Clasificacion de ReservoriosElio Espindola Romero100% (1)

- Determinacion de Los Caudales de Gas de ProduccionDocumento12 páginasDeterminacion de Los Caudales de Gas de ProduccionJose Manuel Condori67% (3)

- Contenido agua gasDocumento38 páginasContenido agua gaschocomanAún no hay calificaciones

- Métodos para Calcular La Viscosidad de Gases Naturales-2Documento9 páginasMétodos para Calcular La Viscosidad de Gases Naturales-2Jorge Casta0% (1)

- Wa0026Documento49 páginasWa0026claudiaAún no hay calificaciones

- Ingeniería de Producción - 002-1Documento291 páginasIngeniería de Producción - 002-1marielaAún no hay calificaciones

- Equipo # 4 Calculo de Fases en Gas NaturalDocumento16 páginasEquipo # 4 Calculo de Fases en Gas NaturalLuis Suarez0% (1)

- Clasificacion de Reservorios de Petroleo y Gas Según Su ComposicionDocumento4 páginasClasificacion de Reservorios de Petroleo y Gas Según Su ComposicionAnonymous 2V10AfEL4Aún no hay calificaciones

- Examenes Finales GAS2Documento2 páginasExamenes Finales GAS2Flores AlbertoAún no hay calificaciones

- Ajuste de Punto de Rocio de HCDocumento46 páginasAjuste de Punto de Rocio de HCdanielh776Aún no hay calificaciones

- Fundamentos de Ingeniería de YacimientosDocumento104 páginasFundamentos de Ingeniería de YacimientosCristhel Lisbeth Parrales LopezAún no hay calificaciones

- Endulzamiento Del Gas Natural TablasDocumento30 páginasEndulzamiento Del Gas Natural TablasOSCARSOLOAún no hay calificaciones

- Tarea 5 PGP-221Documento3 páginasTarea 5 PGP-221Javier BautistaAún no hay calificaciones

- Pruebas Build Up and Drawdown PDFDocumento16 páginasPruebas Build Up and Drawdown PDFMarcos alonsoAún no hay calificaciones

- Produccion II-Capitulo 2Documento19 páginasProduccion II-Capitulo 2Ronald Pinto MamaniAún no hay calificaciones

- ExtraccionDocumento37 páginasExtraccionAnonymous WlGmA3GnAún no hay calificaciones

- Comparación de Las Tecnologías para La Obtención Del SyngasDocumento27 páginasComparación de Las Tecnologías para La Obtención Del SyngasfihioAún no hay calificaciones

- Gas Seco EditadoDocumento10 páginasGas Seco EditadoSuarez Rendon JoseAún no hay calificaciones

- Procesos de endulzamiento de gas naturalDocumento20 páginasProcesos de endulzamiento de gas naturaljulicoAún no hay calificaciones

- Tipos de Procesos de EndulzamientoDocumento7 páginasTipos de Procesos de EndulzamientoRuben E Sequera VAún no hay calificaciones

- Procesos Girbotol y SelexolDocumento6 páginasProcesos Girbotol y SelexolJUANAún no hay calificaciones

- Proceso Girbotol y SelexolDocumento9 páginasProceso Girbotol y SelexolMotor GonzalesAún no hay calificaciones

- Procesamiento del gas naturalDocumento11 páginasProcesamiento del gas naturalJosue Villa SaireAún no hay calificaciones

- Endulzamiento gas natural aminasDocumento44 páginasEndulzamiento gas natural aminasLuis Cajusol YupanquiAún no hay calificaciones

- Endulzamiento Del Gas Natural Con AminasDocumento45 páginasEndulzamiento Del Gas Natural Con AminasLimbercito Rivero100% (1)

- Endulzamiento Del Gas Natural Con AminasDocumento45 páginasEndulzamiento Del Gas Natural Con AminasLuis M. Farel SalasAún no hay calificaciones

- EXPO DE G.N EndulzamientoDocumento54 páginasEXPO DE G.N EndulzamientoLuis Solis RiveraAún no hay calificaciones

- Endulzamiento de Gases Por AminasDocumento8 páginasEndulzamiento de Gases Por AminasaniatilanoAún no hay calificaciones

- Girbotol (Gas1)Documento10 páginasGirbotol (Gas1)LurdesAún no hay calificaciones

- Tecnologia Del Gas Trabajo Tipo de AminasDocumento7 páginasTecnologia Del Gas Trabajo Tipo de AminasFranz Carlos Conalde TejerinaAún no hay calificaciones

- Aminas DesulfuracionDocumento4 páginasAminas DesulfuracionCarlosCristobalAún no hay calificaciones

- Endulzamiento de gas naturalDocumento5 páginasEndulzamiento de gas naturalJuan José Oilo100% (1)

- Proceso GirbotolDocumento6 páginasProceso GirbotolMarcelo Mangudo CastilloAún no hay calificaciones

- Comercialización de Gas Natural en VenezuelaDocumento46 páginasComercialización de Gas Natural en VenezuelaJose Humberto Delgado Yzarraga86% (7)

- Guerra Del Todo El PuebloDocumento17 páginasGuerra Del Todo El PuebloBrian BarretoAún no hay calificaciones

- Memo de La UnefadocDocumento1 páginaMemo de La Unefadocandreainojosa22Aún no hay calificaciones

- PROYECTO-De-PRODUCCION Levantamiento ArtificialDocumento21 páginasPROYECTO-De-PRODUCCION Levantamiento ArtificialBrian BarretoAún no hay calificaciones

- Album de ChavezDocumento22 páginasAlbum de ChavezBrian BarretoAún no hay calificaciones

- Guerra Del Todo El PuebloDocumento17 páginasGuerra Del Todo El PuebloBrian BarretoAún no hay calificaciones

- Guia Balance de MaterialesDocumento13 páginasGuia Balance de MaterialesBrian BarretoAún no hay calificaciones

- El HombreDocumento1 páginaEl HombreBrian BarretoAún no hay calificaciones

- Reacondicionamiento Unidad IDocumento25 páginasReacondicionamiento Unidad IBrian BarretoAún no hay calificaciones

- Actividad Complementaria Modulo IIDocumento6 páginasActividad Complementaria Modulo IIBrian BarretoAún no hay calificaciones

- 331 H2S Analizador Manual (Esp) 2011Documento22 páginas331 H2S Analizador Manual (Esp) 2011Html EverbdAún no hay calificaciones

- Inyeccion de AguaDocumento47 páginasInyeccion de AguaFranz Oscar AicaSotoAún no hay calificaciones

- Alcantarillado SanitarioDocumento30 páginasAlcantarillado SanitarioNestor Loaiza RomeroAún no hay calificaciones

- Capacitación en monitoreo de gases bajo tierra e inspecciónDocumento28 páginasCapacitación en monitoreo de gases bajo tierra e inspecciónPablo J. HuertasAún no hay calificaciones

- Trabajo FinalDocumento50 páginasTrabajo FinalronaldAún no hay calificaciones

- LauraCoboAgudo RQB04 Tarea4Documento4 páginasLauraCoboAgudo RQB04 Tarea4Laura CoboAún no hay calificaciones

- VICENTE ARAVENA LAI - Prueba Hidrogenados y Sales Binar.Documento7 páginasVICENTE ARAVENA LAI - Prueba Hidrogenados y Sales Binar.Vicente AravenaAún no hay calificaciones

- Trabajo Final de Tesis Profesional222Documento65 páginasTrabajo Final de Tesis Profesional222rosmeryAún no hay calificaciones

- Toxicología Informe 1 Ensayo en Papel SensibleDocumento9 páginasToxicología Informe 1 Ensayo en Papel SensibleIreneArandoHilasacaAún no hay calificaciones

- Uc3-Cuestionario Análisis Gravimétrico Iribe VictorDocumento3 páginasUc3-Cuestionario Análisis Gravimétrico Iribe VictorVICTOR ENRIQUE IRIBE QUINTEROAún no hay calificaciones

- Transformación Del AzufreDocumento8 páginasTransformación Del AzufreYamith GutierrezAún no hay calificaciones

- Practica 9 de Quimica Analitica CORREDocumento6 páginasPractica 9 de Quimica Analitica CORREJulian Andres ValeroAún no hay calificaciones

- Aguas Residuales ComposicionDocumento22 páginasAguas Residuales ComposicionLopez TonnyAún no hay calificaciones

- Proceso Productivo LadrilleraDocumento27 páginasProceso Productivo LadrilleraZuleima AcostaAún no hay calificaciones

- Grena 2016 PDFDocumento400 páginasGrena 2016 PDFFrancisco Javier Godinez CastellanosAún no hay calificaciones

- Termodinámica: IntegrantesDocumento25 páginasTermodinámica: IntegrantesJOEL AÑAZCOAún no hay calificaciones

- Cdea 7 B 24 C 9 A 48 B 04 DB 49 B 20 CDocumento9 páginasCdea 7 B 24 C 9 A 48 B 04 DB 49 B 20 CJose Leonardo GomezAún no hay calificaciones

- Azufre FundidoDocumento6 páginasAzufre FundidoAna QuintanaAún no hay calificaciones

- LIXIVIACIONSULFUROS1Documento94 páginasLIXIVIACIONSULFUROS1Carlos Alberto Rivas MinayaAún no hay calificaciones

- Ciclos biogeoquímicos: movimiento y reciclaje de nutrientesDocumento56 páginasCiclos biogeoquímicos: movimiento y reciclaje de nutrientesNemes RamírezAún no hay calificaciones

- Corrosion Por CO2 en Industria PetroleraDocumento14 páginasCorrosion Por CO2 en Industria PetroleraAndres Carmona100% (1)

- Espacios Confinados 11aDocumento25 páginasEspacios Confinados 11aOscar Javier Tellez RiveraAún no hay calificaciones

- El peligroso gas incoloro: H2SDocumento18 páginasEl peligroso gas incoloro: H2SRodolfo Olivares A.Aún no hay calificaciones

- Guia Nomenclatura ANEXOSDocumento6 páginasGuia Nomenclatura ANEXOSsegunda cuentaAún no hay calificaciones

- T.E. 005 MECHA DE SEGURIDAD Rev. 2Documento2 páginasT.E. 005 MECHA DE SEGURIDAD Rev. 2SST Grupo MITAún no hay calificaciones

- Factibilidad de Nuevas Tecnologías en La Separación Del Gas Natural en Pdvsa VenezuelaDocumento26 páginasFactibilidad de Nuevas Tecnologías en La Separación Del Gas Natural en Pdvsa VenezuelaAura AcostaAún no hay calificaciones

- Paso 2 - Grupo 358045 - 2Documento24 páginasPaso 2 - Grupo 358045 - 2Lina Rojas CAún no hay calificaciones

- Presentacion NomenclaturaDocumento20 páginasPresentacion NomenclaturaCarlos Daniel Magariño CastellanoAún no hay calificaciones

- Practica Segura de Trabajo de Acido Sulfihidrico (H2S) (ACPU-AGE-HSE-ALP-3.2-025-01)Documento10 páginasPractica Segura de Trabajo de Acido Sulfihidrico (H2S) (ACPU-AGE-HSE-ALP-3.2-025-01)Yancy Paola PerezAún no hay calificaciones

- Agar LIADocumento2 páginasAgar LIAHenryCasierraAún no hay calificaciones