Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Sistemas de Fabricación y FMS

Cargado por

Antonio SanchezDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Sistemas de Fabricación y FMS

Cargado por

Antonio SanchezCopyright:

Formatos disponibles

Sistemas de fabricacin y FMS.

Captulo 6

SISTEMAS DE FABRICACIN

En primer lugar vamos a dar una definicin de sistema de fabricacin (manufacturing

system). Podemos decir que por sistema de fabricacin entendemos la unin de equipos

integrados y personas para llevar a cabo una o ms operaciones de procesado y/o ensamblado

partiendo de una materia prima o un componente o componentes.

En los equipos integrados incluimos las mquinas y herramientas de produccin, los

sistemas de manipulacin y posicionamiento de materiales y piezas y los sistemas informticos.

El personal es necesario para mantener el sistema en funcionamiento, y puede requerirse de

forma ininterrumpida o a intervalos de tiempo.

Antes de continuar conviene distinguir entre sistema de fabricacin y de produccin. La

diferencia fundamental es que en el caso del sistema productivo este incluye tambin los

procedimientos necesarios para la fabricacin del tem.

As por sistema productivo (production system) entendemos el conjunto de personas

equipos y procedimientos organizados para realizar las operaciones de fabricacin de una

empresa.

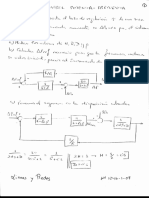

Figura 1. Relacin sistema productivo sistema de fabricacin.

Recordar tambin el concepto de fabricacin en sus dos vertientes. Desde un punto de

vista econmico entendemos por fabricacin la transformacin de materiales en tems de

mayor valor por medio de una o ms operaciones de procesado o ensamblado. Y desde un

punto de vista tcnico decamos que la fabricacin consista en la aplicacin de procesos

-2-

Sistemas de fabricacin y FMS.

Captulo 6

fsicos y qumicos para modificar la geometra, propiedades y/o apariencia de un material inicial

para hacer partes o productos.

De las definiciones anteriores se deduce que el sistema productivo est un escalafn

por encima del sistema de fabricacin. En la figura 1 podemos ver como se relacionan ambos

dentro de una estructura productiva.

En un sistema de fabricacin podemos distinguir varios componentes que analizamos a

continuacin:

1.1

MQUINAS DE FABRICACIN

En los sistemas de fabricacin actuales la mayora de las tareas de procesado y

ensamblado son realizadas por mquinas. Estas mquinas las podemos clasificar en:

Operadas manualmente.

Son dirigidas y supervisadas por un trabajador que ha de estar

permanentemente en la mquina. El trabajador provee el control de la operacin

y la mquina la fuerza.

Semiautomticas.

Son mquinas que realizan parte del ciclo de trabajo bajo el control de

algn tipo de programacin, pero que necesitan de la intervencin de un

trabajador en cada ciclo para realizar alguna tarea. Dependiendo de la duracin

de las operaciones automticas puede que no se necesite la presencia constante

del trabajador y este pueda atender varias mquinas.

Totalmente automticas.

Lo que distingue a este tipo de mquinas de las inmediatamente anteriores

es su capacidad para trabajar durante largos periodos de tiempo sin intervencin

humana de ninguna clase. Por largos perodos de tiempo entendemos perodos

de tiempo superiores a un ciclo de trabajo.

En sistemas de fabricacin usamos el trmino estacin de trabajo para referirnos a una

localizacin en la fbrica donde se lleva a cabo una tarea concreta. Esta tarea puede ser

llevada a cabo por una mquina automtica, una combinacin de trabajador y mquina o por

un operario utilizando herramientas manuales. Un sistema de fabricacin dado consistir en

una o ms estaciones de trabajo y, dependiendo de su configuracin y funciones, se

denominar de diferentes maneras.

1.2

SISTEMAS DE MANIPULACIN DE MATERIALES

En la mayor parte de las operaciones de ensamblado y procesado se necesitarn las

siguientes funciones auxiliares:

-3-

Sistemas de fabricacin y FMS.

Captulo 6

Carga, posicionado y descarga.

Estas operaciones son necesarias en cada estacin de trabajo. La carga

consiste en transportar el trabajo desde una localizacin determinada dentro de propia

estacin de trabajo hasta el equipo de procesado. El posicionado es necesario en

muchas tareas, especialmente aquellas que requieren cierto grado de precisin. Una

vez terminada la operacin de ensamblado o procesado la pieza debe ser retirada de la

mquina y colocada en un contenedor dentro de la estacin de trabajo.

Transporte del trabajo entre estaciones.

Desde el punto de vista de los sistemas de fabricacin el transporte del trabajo

significa mover partes o piezas de una estacin de trabajo a otra, en un sistema de

varias estaciones de trabajo. Este movimiento, se puede llevar a cabo de forma manual

o bien por medios mecnicos utilizando el mtodo y los equipos de transporte ms

adecuados en cada caso.

El transporte manual est limitado a aquellos casos en los que el tamao y

peso de las piezas o partes a mover es pequeo. Si el tamao o peso de la carga

excede ciertos lmites se utilizan equipos elevadores, carretillas y equipos similares.

Estos sistemas de transporte manual se utilizan sobre todo en las lneas de

ensamblado manuales. Un problema asociado a estos mtodos de transporte

manuales es la dificultad para controlar la velocidad de produccin. Los trabajadores

tienden a bajar el ritmo de trabajo a no ser que la existencia de un medio mecnico les

marque el ritmo.

Figura 2. .- Tipos de enrutado en sistemas de mltiples estaciones: (a) enrutado variable. (b) enrutado fijo.

-4-

Sistemas de fabricacin y FMS.

Captulo 6

En cuanto a los sistemas mecanizados y automatizados de transporte, existe una

amplia variedad de equipos y son muy utilizados en los sistemas de fabricacin.

Podemos distinguir dos categoras de sistemas de transporte en funcin del enrutado

entre estaciones:

Enrutado variable: las piezas son transportadas a travs de diferentes

secuencias de estaciones de trabajo.

Enrutado fijo: las piezas fluyen siempre a travs de la misma secuencia de

estaciones de trabajo.

Equipos de transporte del trabajo.

Dependiendo de la geometra de las piezas y la naturaleza de las operaciones de

procesado y/o ensamblado que se han de llevar a cabo, el sistema de transporte se

disear para utilizar algn tipo de fijador (pallet fixture). Un fijador es un elemento

diseado para ser movido por el sistema de transporte y al cual se fija de forma precisa

la pieza. Su uso es habitual en los sistemas automticos. Estas fijaciones pueden ser

modulares de forma que se puedan adaptar a varias geometras de pieza. Tienen la

ventaja de que facilitan la precisin en la colocacin de la pieza.

Existen otros mtodos de transporte de piezas que evitan el uso de fijadores

(work carriers) moviendo las piezas en containeres, cestas, pals, etc. Este tipo de

elementos de transporte no fijan las piezas en una posicin determinada, su papel es

simplemente contener las piezas durante el transporte. Cuando estas llegan a la

estacin de trabajo la colocacin precisa para realizar la siguiente operacin debe

realizarse por los medios aportados por la propia estacin de trabajo.

Una ltima alternativa es el transporte directo, en el cual el sistema de transporte

est diseado para mover la pieza por si mismo. La ventaja fundamental es que elimina

los costes derivados de los fijadores o trasportes de piezas y los tiempos de llevarlos al

inicio del sistema de fabricacin para su reutilizacin. En los sistemas manuales de

trasporte es muy factible, pero en los sistemas automticos depender de la geometra

de la pieza y de las capacidades del sistema de transporte automtico.

1.3

SISTEMA DE CONTROL INFORMATIZADO.

Actualmente en los sistemas de fabricacin automticos un ordenador es necesario

para controlar los equipos, tanto automticos como semiautomticos, y para participar en la

coordinacin general y gestin del sistema. Incluso en los sistemas manuales de fabricacin los

ordenadores son tiles en tareas de apoyo a la produccin. Dentro las funciones ms tpicas de

los ordenadores en este campo podemos destacar:

-

Comunicar instrucciones al operario.

Cargar programas en las mquinas controladas por ordenador.

-5-

Sistemas de fabricacin y FMS.

1.4

Captulo 6

Control del sistema de manipulacin de materiales.

Diagnstico de fallos.

Control de calidad.

RECURSOS HUMANOS

Todos los sistemas de fabricacin necesitan operadores humanos que realizan

diferentes tareas de fabricacin y soporte a la fabricacin. Podemos clasificar el trabajo

realizado por los trabajadores en dos tipos:

Trabajo directo: son las operaciones llevadas a cabo por el trabajador que

aportan valor aadido a la pieza o parte que se est procesando. En las lneas

de produccin manuales los trabajadores realizan operaciones directamente

sobre la pieza, en las semiautomticas controlan a las mquinas que realizan el

trabajo. En las totalmente automticas realizan la carga y descarga de las partes,

el cambio de herramientas, etc.

Trabajo indirecto: en los sistemas automticos son necesarios operarios para

administrar y dar soporte al sistema (programadores, operadores de ordenador,

etc.). En estos sistemas la distincin entre trabajo directo e indirecto no es, en

muchos casos, clara.

CLASIFICACIN DE LOS SISTEMAS DE FABRICACIN

Vamos a hacer una clasificacin de los sistemas de fabricacin en base a cuatro

factores que van a marcar las diferencias entre los diferentes tipos de sistemas de fabricacin.

Tipo de operaciones realizadas. Podemos distinguir entre operaciones de

procesado (trabajos realizados sobre una pieza) y operaciones de ensamblado

(combinar piezas individuales en una entidad ensamblada).

Nmero de estaciones de trabajo y layout. Es un factor clave en la clasificacin

de los sistemas de fabricacin ya que nos da una idea bastante aproximada de

su tamao y su complejidad. En nmero de estaciones de trabajo ejerce una

gran influencia sobre el rendimiento del sistema en trminos de capacidad de

produccin, productividad, coste por unidad y mantenimiento. Al ir aumentando el

nmero de estaciones, la cantidad de trabajo que puede hacerse es cada vez

mayor. Es decir, cuantas ms estaciones ms produciremos, pero no solo

comparado con una estacin individual (lo que es obvio) sino en comparacin

con el mismo nmero de estaciones trabajando de forma individual. Esto es,

debe producirse un beneficio sinrgico derivado del trabajo coordinado de las

mltiples estaciones; de otra manera sera ms cmodo trabajar con estaciones

individuales.

-6-

Sistemas de fabricacin y FMS.

Captulo 6

Nivel de automatizacin. Las estaciones de trabajo pueden ser operadas

manualmente, semiautomticas o totalmente automticas. Muy relacionado con

el nivel de automatizacin est la cantidad de tiempo que el trabajador debe

atender a cada estacin (manning level). En funcin de la cantidad de trabajo

directo tendremos sistemas manuales, automticos e hbridos.

Variedad de productos. El ltimo factor a tener en cuenta en la clasificacin de

sistemas de fabricacin es la facilidad con que es capaz de variar las piezas o

productos que produce. Podemos distinguir tres casos:

Un solo modelo (single model case): no hay variaciones, todas las piezas

fabricadas son iguales.

Por lotes (batch model): el sistema produce diferentes partes o productos

que se fabrican en lotes ya que es necesario hacer paros para llevar a

cabo cambios en la configuracin fsica y/o en la programacin de los

equipos.

Surtido de productos (mixed model): el sistema produce diferentes piezas

pero no es necesario parar para realizar reconfiguraciones sino que el

sistema es capaz de gestionar esas diferencias.

En la tabla 1 se han clasificado los sistemas de fabricacin atendiendo a los factores

expuestos. Se puede observar que se han agrupado los sistemas de fabricacin en tres

grandes grupos que vamos a comentar brevemente a continuacin y que se tratarn en mayor

profundidad ms adelante en este captulo.

2.1

TIPO I: ESTACIONES AUTNOMAS (SINGLE STATIONS)

Los sistemas aislados o autnomos tienen un amplio abanico de aplicaciones. En

general, podemos distinguir dos categoras:

Las estaciones manuales (designadas por M) a las que el trabajador debe

atender, ya sea de forma continua o durante una porcin del ciclo de trabajo.

Las estaciones automticas (designadas por A) a las que el trabajador debe

atender menos de una vez por ciclo de trabajo.

Este tipo de estaciones se utilizan tanto para operaciones de procesado como de

ensamblado e incluyen aplicaciones de fabricacin por lotes, modelo nico y mezcla de

modelos.

Son muy populares debido a que constituyen el mtodo de fabricacin ms barato y

fcil de implementar, adems de ser el ms flexible y adaptable.

-7-

Sistemas de fabricacin y FMS.

Tipo

Descripcin

IM

Estacin nica

manual

IA

Estacin nica

automtica

II M

II A

III M

III A

III H

Operacin

Procesado

Captulo 6

Variedad de

productos

SB

Ejemplo

Operario torno CNC

Ensamblado

Procesado

SBX

BX

Soldador en estacin soldado

Mquina CNC con carrusel

operando de forma autnoma

Ensamblado

SX

Sistema de ensamblado en el

que un robot realiza diferentes

tareas para completar el

producto

Clula de fabricacin con

tecnologa de grupo

Varias

estaciones

manuales con

rutas variables

Varias

estaciones

automticas con

rutas variables

Varias

estaciones

manuales con

rutas fijas

Varias

estaciones

automticas con

rutas fijas

Procesado

Procesado

Un FMS

Procesado

Una pequea planta tipo job

shop

Una lnea de ensamblado

manual

Varias

estaciones

hbridas con

rutas fijas

Ensamblado

y procesado

Ensamblado

SBX

Procesado

Ensamblado

S = Single B = Batch X = Mixed

Lnea transfer

Una mquina automtica de

ensamblado con un sistema

transfer para el transporte del

trabajo

X

Una planta de automviles

donde las operaciones de

soldado y pintura estn

automatizadas mientras otras

tareas de ensamblado son

manuales

M = Manual A = Automtica H = Hbrida

Tabla 1. Clasificacin de los sistemas de fabricacin.

2.2

TIPO II: ESTACIONES MLTIPLES (MULTI-STATION CELLS)

Un sistema de mltiples estaciones con rutas variables es un grupo de estaciones de

trabajo organizadas para alcanzar un propsito especial como:

Fabricacin de una familia de piezas con operaciones de procesado similares.

Ensamblado de una familia de productos con operaciones de ensamblado

similares.

Produccin de todos los componentes de un producto.

De esta lista de aplicaciones se deduce que este tipo de sistemas es aplicable tanto a

operaciones de procesado como de ensamblado. Tambin indica que las aplicaciones de este

tipo de sistemas llevan aparejadas cierta variedad de productos o piezas a producir, lo que

-8-

Sistemas de fabricacin y FMS.

Captulo 6

significa diferencias en las operaciones y secuencias de operaciones a realizar, por lo que este

tipo de sistemas deben ser lo suficientemente flexibles para adaptarse a estas variaciones.

Figura 3. Clasificacin de los sistemas de fabricacin: (a) estacin manual aislada, (b) estacin automtica aislada, (c) mltiples

estaciones manual con rutas variables, (d) mltiples estaciones automtico con rutas variables, (e) mltiples estaciones hbrido con rutas

variables, (f) mltiples estaciones manual con rutas fijas, (g) mltiples estaciones automtico con rutas fijas y (h) mltiples estaciones

hbrido con rutas fijas.

Las

mquinas

que

forman

el

grupo

pueden

ser

operadas

manualmente,

semiautomticas o totalmente automticas. Los grupos de mquinas operados manualmente

(tipo II M) suelen denominarse machine cells y el uso de los mismos en una fbrica es conocido

como cellular manufacturing. Cuando el grupo de mquinas est totalmente automatizado con

sistemas automticos de transporte entre estaciones de trabajo se clasifica como grupo II A y

si es flexible se le denomina FMS (flexible manufacturing system).

2.3

TIPO III: LNEAS DE PRODUCCIN (PRODUCTION LINES)

Una lnea de produccin consiste en una serie de estaciones de trabajo dispuestas de

forma que la parte o el producto se mueve de una estacin a la siguiente de forma que en cada

estacin se realiza una parte del trabajo total.

Las lneas de produccin estn normalmente asociadas a la produccin en masa. La

tasa de produccin de la lnea se determina por su estacin ms lenta. La transferencia de las

piezas de una estacin a otra suele realizarse con ayuda de algn sistema mecnico, aunque

en algunas ocasiones se hace de forma manual.

Las lneas de produccin se pueden usar para tareas de ensamblado o de procesado y

no es raro que operaciones de ambos tipos se lleven a cabo en la misma lnea.

Los sistemas de tipo I, en particular los manuales, poseen la mayor flexibilidad en

trminos de variabilidad de las piezas. Sin embargo, estn limitados en cuanto a complejidad

-9-

Sistemas de fabricacin y FMS.

Captulo 6

del producto. A medida que se aumenta la complejidad del producto los sistemas ms

ventajosos sern los de mltiples estaciones. En estos casos, si no hay variedad de productos

los sistemas ms adecuados sern los de tipo III y a medida que aumente la variedad de

productos nos inclinaremos por sistemas del tipo II.

Figura 4. Grficas P-Q para los sistemas de fabricacin.

CURVAS DE APRENDIZAJE EN FABRICACIN

El fenmeno la curva de aprendizaje se manifiesta en prcticamente todos los sistemas

de fabricacin. Se aplica a cualquier actividad repetitiva y ocurre cuando el ciclo de tiempo

requerido para completar una actividad dada decrece a medida que aumenta el nmero de

ciclos.

Es fcil observar este efecto fijndose en el trabajo de un operario de forma individual.

A medida que este va repitiendo una operacin dada el tiempo que necesita para completarla

es menor. Al principio el tiempo baja rpidamente con cada nuevo ciclo completado y con el

tiempo la mejora es cada vez menor.

Este fenmeno ocurre de igual manera cuando se trata de las operaciones repetitivas

realizadas por un equipo de trabajo, grandes organizaciones o sistemas de fabricacin. En

estos casos el fenmeno se denomina funcin de progreso de la fabricacin.

- 10 -

Sistemas de fabricacin y FMS.

Captulo 6

Tabla 2. Tasas de aprendizaje tpicas.

De acuerdo con la teora de la curva de aprendizaje existe una tasa de aprendizaje

constante que se aplica a una determinada tarea. Determinada dicha tasa, el tiempo necesario

para la fabricacin de la ensima pieza ser:

= 1 ()

Donde T1 es el tiempo empleado para la primera unidad, N el nmero de unidades

producido en la serie y m un exponente que depende de la tasa de aprendizaje y que se

determina con la frmula siguiente:

=

ln

ln 2

Donde LR es la tasa de aprendizaje expresada en tanto por uno.

SISTEMAS DE FABRICACIN DE UNA ESTACIN

Constituyen el sistema de fabricacin ms comn en la industria. Operan

independientemente de las otras estaciones de trabajo de la fbrica aunque su funcionamiento

est coordinado por el sistema general de produccin de la fbrica. Pueden realizar tareas

tanto de ensamblado como de procesado y pueden ser diseadas para producir por lotes, un

modelo nico o una mezcla de modelos.

4.1

CLULAS DE UNA ESTACIN MANUALES

Es, quizs, el mtodo de produccin ms ampliamente usado en la manufactura actual.

La configuracin estndar sera la de un operario atendiendo una mquina. Entre las razones

de su amplia implantacin podemos citar:

-

Requiere el menor tiempo de implantacin de todos los sistemas de

produccin.

Tecnolgicamente, es el sistema ms fcil de instalar y operar.

Requiere inversiones menores que los otros sistemas.

Es un sistema muy flexible.

En la produccin de pequeas cantidades suele ser el de menor

coste por unidad producida.

- 11 -

Sistemas de fabricacin y FMS.

Captulo 6

Es las estaciones tipo un operario una mquina, esta ltima puede ser manual o

semiautomtica. El ciclo de trabajo requiere de la atencin del operador de forma continua o

durante gran parte del mismo.

Dentro de este grupo se incluye tambin el caso de un trabajador utilizando

herramientas manuales o porttiles. El factor clave es que el trabajador realiza la tarea en un

lugar de la fbrica (una estacin de trabajo).

En las estaciones semiautomticas el operario es requerido todos los ciclos, aunque no

durante la totalidad del mismo.

Existen algunas variaciones respecto al modelo tpico de un trabajador una mquina

de las que destacamos dos a continuacin.

Una estacin manual que requiere de ms de un operario a tiempo completo

para manejar la mquina o para realizar alguna tarea en la estacin de trabajo.

Una estacin en la que hay una mquina de produccin y adems existen otros

equipamientos que soportan el funcionamiento de la mquina principal y que

estn claramente subordinados a esta.

4.2

CLULAS DE UNA ESTACIN AUTOMTICAS

Estn constituidas por una mquina totalmente automtica capaz de funcionar

desatendida durante un periodo superior a un ciclo. La concurrencia de un operario solo es

requerida peridicamente para ejecutar tareas como el cambio de herramientas, la carga y

descarga de materiales a procesar y terminados, etc. Ente los puntos fuertes de este tipo de

instalaciones cabe destacar:

-

Es el sistema automtico ms fcil y barato de implementar.

Reduce los costes laborales.

Incrementa la tasa de produccin.

Es un primer paso hacia un sistema multiestacin integrado.

Al igual que en el caso anterior, en muchos de estos sistemas tendremos equipos

auxiliares que funcionan subordinados a la mquina principal.

Para que sea posible el funcionamiento desatendido de este tipo de estaciones son

necesarios una serie requerimientos, que para el caso de fabricacin por lotes o de un modelo

nico son:

-

Un ciclo de operacin programado.

Un subsistema de almacenaje de las piezas, tanto de las terminadas

como de las que se van a procesar o ensamblar.

Un sistema automtico de transferencia de las piezas ente el sistema

de almacenaje y la mquina.

Sistemas de seguridad integrados que aseguren un funcionamiento

sin riesgos.

- 12 -

Sistemas de fabricacin y FMS.

-

Captulo 6

Atencin peridica de un trabajador que suministre los materiales a

procesar, retire las piezas terminadas y realice el resto de

operaciones necesarias en la estacin de trabajo.

Adems de las anteriores, cuando la estacin de trabajo funciona con un modelo de

fabricacin de mix de productos, sern necesarios:

-

Un subsistema de identificacin del trabajo capaz de distinguir las

diferentes entradas para procesarlas correctamente.

Capacidad de cambiar de programa la mquina para adaptarse al

proceso a realizar en cada momento.

Capacidad de ajuste rpido para que los accesorios y herramientas

necesarios para cada pieza estn disponibles on-demand.

Vamos a detenernos un poco en los subsistemas de almacenamiento y transferencia

automticos de piezas.

Estos sistemas, necesarios para el trabajo de las estaciones automticas, se disean

para una capacidad de almacenaje dada, np. Por lo tanto, si Tc es el tiempo, expresado en

minutos, invertido por la estacin automtica en completar un ciclo, el tiempo terico que la

estacin puede trabajar de forma desatendida, UT, vendr dado por la frmula:

=

Sin embargo, en realidad, ese tiempo es menor ya que el trabajador necesita tiempo

para cargar y descargar la unidades a procesar y procesadas.

La capacidad de los sistemas de almacenaje vara desde una sola hasta cientos de

piezas y, por lo tanto, los tiempos de funcionamiento desatendido variarn enormemente.

Figura 5. Sistema de una sola unidad de capacidad.

La capacidad mnima de almacenamiento es de una unidad (figura 5). En estos casos

el sistema de almacenamiento suele consistir en un mecanismo automtico de transferencia

operando con un sistema de carga y descarga manual de las piezas.

- 13 -

Sistemas de fabricacin y FMS.

Captulo 6

Figura 6. Sistemas de almacenaje de capacidad superior a una unidad.

Las capacidades de almacenaje superiores permiten tiempos de funcionamiento

desatendido mucho mayores en funcin de que todas las piezas puedan ser cargadas y

descargadas en menos tiempo que el de proceso de la mquina. En la figura 6 se pueden ver

varios diseos posibles de sistemas de almacenamiento.

En el diseo de la capacidad de los sistemas de almacenaje se busca lograr tiempos

de funcionamiento desatendido tales como:

-

4.3

Un intervalo de tiempo fijo que permita al operario ocuparse de varias

mquinas.

Un turno completo.

El tiempo entre cambios programados de herramientas, para que

herramientas y piezas se cambien al mismo tiempo.

Trabajo nocturno. Se busca mantener las mquinas en

funcionamiento por la noche sin trabajadores en la fbrica.

DIMENSIONADO DE LOS SISTEMAS DE UNA ESTACIN

A la hora de planificar un sistema de fabricacin basado en estaciones aisladas hemos

de terminar dos cantidades fundamentales; el nmero de estaciones que sern necesarias para

satisfacer los requerimientos de produccin y el nmero de mquinas que hemos de asignar a

un operario en un clster (grupo).

4.3.1

NMERO DE ESTACIONES DE TRABAJO NECESARIAS

Si definimos carga de trabajo como el nmero total de horas necesarias para completar

una cantidad de trabajo dada entonces el primer paso ser determinar la carga de trabajo total,

WL, para un periodo de tiempo dado (un da, una semana). Si Q representa la cantidad de

- 14 -

Sistemas de fabricacin y FMS.

Captulo 6

piezas a producir en el periodo y T c el tiempo necesario para producir cada una (ciclo de

trabajo) entonces, tendremos que:

=

Y en el caso de que la carga de trabajo incluya j tipos de piezas entonces:

=

Una vez obtenida la carga de trabajo, el nmero de estaciones, n vendr dado por:

=

: tiempo disponible en una estacin en el periodo.

En la vida real estos sencillos clculos se complican por la aparicin de una serie de

factores que van a influir sobre la carga de trabajo y sobre los tiempos disponibles en las

estaciones. Entre estos factores estn:

-

Los tiempos de preparacin en la produccin por lotes.

La disponibilidad. Es un factor de fiabilidad que reduce el tiempo

disponible para producir.

La utilizacin. Existen diversos factores que hacen que no pueda usar

las estaciones al 100% de su capacidad.

La eficiencia del trabajador (sobre todo en las operaciones

manuales).

La tasa de defectuosos.

Los tiempos de preparacin ocurren entre lotes y se pierde tiempo de produccin

porque durante esos periodos no se produce. La disponibilidad y la utilizacin tienden a reducir

el tiempo disponible en la estacin de trabajo para fabricar. Si AT representa el tiempo

disponible, T el tiempo de reloj disponible, A la disponibilidad y U la utilizacin (A y U en tanto

por uno), tenemos que:

=

La eficiencia del trabajador se define como el nmero de piezas terminadas

actualmente por el trabajador divididas entre el nmero de piezas que seran terminadas por un

trabajador a un ritmo estndar. La tasa de defectuosos es el porcentaje de piezas producidas

que son defectuosas. Si Q representa la cantidad de piezas buenas producidas, Q 0 la cantidad

inicial de piezas a producir y q la tasa de defectuosas. Entonces:

0 =

(1 )

Si llamo Ew a la eficiencia del trabajador, el efecto combinado de esta y de la tasa de

defectuosos sobre la carga de trabajo se expresa en la frmula siguiente:

=

(1 )

- 15 -

Sistemas de fabricacin y FMS.

Captulo 6

EJEMPLO: Una fbrica debe producir en su seccin de torneado un total del 800 ejes

durante un periodo de una semana. Todos los ejes son idnticos y requieren un tiempo por

ciclo, Tc = 11,5 min. Cuantos tornos se han de dedicar a la produccin del eje durante la

mencionada semana si se dispone de 40 horas disponibles por torno y semana.

La carga de trabajo consiste en los 800 ejes a razn de 11,5 minutos por eje.

= 800 11,5 = 9200 = 153,33

El tiempo disponible por torno y semana es, = 40

153,33

= 3,83

40

Redondeando este valor, se asignaran 4 tornos a la produccin de los ejes.

Imaginemos ahora que para poder fabricar los ejes es necesario un tiempo de preparacin en

cada torno de 3,5 horas.

Ahora el nmero de horas disponible en cada torno dedicado a la fabricacin de los ejes se

ver disminuido por el tiempo de preparacin:

= 40 3,5 = 36,5

La carga de trabajo seguir siendo la misma, 153,33 horas, por lo que:

=

153,33

= 4,2

36,5

Necesitaremos por lo tanto 5 tornos para producir los ejes y el ndice de utilizacin de los

mismos ser:

=

4,2

= 0,84 (84%)

5

Para evitar esta baja utilizacin podramos ofrecer horas extra a los operarios.

Necesitaramos:

= (3,5 +

153,33

) 40 = 1,83

4

Es decir, un total de 7,33 horas extras.

- 16 -

Sistemas de fabricacin y FMS.

Captulo 6

EJEMPLO: Una fbrica debe producir en su seccin de torneado un total del 800 ejes

durante un periodo de una semana. Los ejes son de 20 tipos diferentes y requieren un tiempo

por ciclo, Tc = 11,5 min. Se producirn en 20 lotes de 40 ejes y cada lote necesita un tiempo

de preparacin de 3,5 horas. Cuantos tornos se han de dedicar a la produccin del eje

durante la mencionada semana si se dispone de 40 horas disponibles por torno y semana.

En este caso se cuntos lotes voy a fabricar y por lo tanto cuantos tiempos de

preparacin voy a necesitar y puedo calcular la carga de trabajo teniendo en cuenta esos

datos.

= 20 3,5 + 20 40

11,5

= 70 + 153,33 = 223,33

60

Con lo que:

=

223,33

= 5,58

40

Necesitaremos por lo tanto 6 tornos para producir los ejes.

EJEMPLO: Supongamos que en el ejercicio anterior que la disponibilidad de los tornos es del

95%, que el ndice de utilizacin a efectos de clculo es de un 100%, la tasa de defectuosos

se sita en un 3% y que la eficiencia de los trabajadores es de un 110% durante la etapa de

produccin y de un 100% durante la de preparacin. Calcular los tornos necesarios con esta

nueva informacin.

Cuando, como en este caso, hay una separacin entre dos o ms tipos de trabajo hemos de

tener cuidado de aplicar los diferentes factores solo cuando realmente son aplicables. As,

por ejemplo, la tasa de defectuosos no es aplicable al tiempo de preparacin y la

disponibilidad tampoco se aplica en la fase de preparacin.

Para la fase de preparacin la carga de trabajo ser:

=

20 3,5

= 70

1

Y las horas disponibles,

= 40 1 1 = 40

Con lo que:

() =

70

= 1,75

40

- 17 -

Sistemas de fabricacin y FMS.

Captulo 6

La carga de trabajo para los 20 lotes de ejes,

11,5

60 = 143,7

=

1,1 (1 0,03)

20 40

Las horas disponibles estarn, ahora, afectadas por una disponibilidad del 95%,

= 40 0,95 = 38 /

Y en consecuencia,

() =

143,7

= 3,78

38

Necesitaremos por lo tanto,

= 1,75 + 3,78 = 5,53

Cantidad que redondearemos a 6 tornos, salvo que el sobrante del sexto torno pueda ser

utilizado en otro proceso.

4.3.2

NMERO DE MQUINAS POR TRABAJADOR

Cuando la mquina de una estacin aislada no requiere de la presencia constante del

trabajador, tenemos la oportunidad de asignar a ese trabajador ms de una mquina. A este

tipo de organizacin se la conoce como machine clster. Para organizar un conjunto de

mquinas en forma de clster han de darse una serie de condiciones:

-

La parte del ciclo semiautomtica es larga en comparacin con la que

requiere la presencia del operario.

El tiempo de duracin de la parte semiautomtica del ciclo es siempre

la misma.

Las mquinas que un trabajador servir estn lo suficientemente

cerca para permitir que haya tiempo de ir de una a otra.

Las condiciones de trabajo de la planta permiten a un trabajador

servir a ms de una mquina.

Consideremos un nmero de estaciones aisladas, todas produciendo la misma pieza y

operando con el mismo ciclo semiautomtico. Cada mquina operar sin asistencia durante

una porcin de su ciclo de trabajo, T m (ciclo de mquina) y luego requerir de la presencia de

un trabajador durante un tiempo T s. Si asignamos ms de una mquina al mismo trabajador,

este perder una cierta cantidad de tiempo, T r (tiempo de reposicionado), en ir de una mquina

a la siguiente. Podemos determinar el nmero de mquinas, n, que puede servir un trabajador

mediante la expresin:

=

+

+

Resulta obvio que muy probablemente n no sea un nmero entero lo que indicar que

el ciclo de trabajo del operario no podr ser perfectamente balanceado con el ciclo de trabajo

- 18 -

Sistemas de fabricacin y FMS.

Captulo 6

de las mquinas. Como, tanto el nmero de mquinas como el de trabajadores debe,

lgicamente, ser un entero nos quedaremos con el entero inmediatamente menor que n (de

forma que el obrero tendr tiempo libre), o bien, con el inmediatamente superior (y entonces

sern las mquinas las que tengan tiempos muertos).

La eleccin de uno u otro nmero entero se realiza atendiendo a los costes. Para el

primer caso, cuando el trabajador tiene tiempo libre, el tiempo de ciclo del clster de mquinas

ser el tiempo de ciclo de las mquinas, T c = Tm + Ts. Si Ccp(n1) (/u.) es el coste por unidad,

CL (/min) el coste del trabajo y Cm (/min) coste por mquina, entonces tenemos que:

(1) = ( + ) ( + )

1

Para el segundo caso en el que sern las mquinas las que tengan tiempos muertos

podemos calcular los costes como:

(2) = ( + 2) ( + )

La eleccin de n1 o n2 depender de cul de los dos costes anteriores sea menor. En

caso de no tener datos sobre los costes escogeremos n1, ya que en la mayora de los casos

ser la solucin de menor coste.

EJEMPLO: Una fbrica tiene muchos tornos semiautomticos gran parte de los cuales

fabrican la misma pieza con un tiempo de mecanizado de 2,75 min. Se necesita un trabajador

al final de cada ciclo de mecanizado para descargar y cargar la mquina, operacin que le

lleva 25 seg. determinar cuntas mquinas puede servir un trabajador si le lleva una media de

20 seg. desplazarse de una mquina a otra.

Tm = 2,75 min.

Ts = 25 seg. = 0,4167 min.

Tr = 20 seg. = 0,3333 min.

=

2,75 + 0,4167

3,1667

=

= 4,22

0,4167 + 0,3333

0,75

Por lo tanto n1 = 4 y n2=5. Como no hay informacin sobre los costes elegimos n1.

En consecuencia, cada trabajador operar cuatro mquinas que ejecutarn un ciclo cada T c =

3,1667 minutos. El trabajador estar 1,667 minutos sirviendo las mquinas y 1,333 minutos

caminando de una a otra y tendr un tiempo libre de 0,167 minutos cada ciclo.

TECNOLOGA DE GRUPO Y CELDAS DE FABRICACIN

La fabricacin por lotes es una de las tcnicas de produccin ms extendidas. Se

calcula que en torno a un 50% de la actividad manufacturera se lleva a cabo por este mtodo.

- 19 -

Sistemas de fabricacin y FMS.

Captulo 6

La tecnologa de grupos busca un aumento de eficiencia de la fabricacin por lotes al tiempo

que una mayor integracin entre las funciones de diseo y fabricacin de una empresa.

Tecnologa de grupo (group technology) es una filosofa de fabricacin en la que se

identifican y agrupan piezas similares en familias para despus aprovechar esas similitudes en

las etapas de diseo y produccin.

As, las piezas que presentan similitudes en su diseo y/o caractersticas de fabricacin

se clasifican en familias de piezas (part families).

La forma de aprovechar estas similitudes para aumentar la eficiencia de la planta que

propone la tecnologa de grupo es reorganizar las instalaciones de produccin en grupos de

mquinas. Cada uno de estos grupos, denominados celdas de fabricacin o manufactura, se

especializa en la produccin de una o varias familias de piezas. A esta forma de fabricar se la

conoce como manufactura en celdas.

Los principios de la tecnologa de grupo son aplicables a un amplio abanico de

sistemas manufactureros, pero para conseguir los mejores resultados estos han de cumplir las

siguientes condiciones:

-

La planta utiliza un sistema de produccin por lotes y una disposicin

en planta basada en procesos.

Las piezas pueden ser agrupas en familias de piezas.

Por otro lado, hay dos tareas fundamentales que toda compaa que pretenda

implementar tecnologa de grupo en sus plantas debe acometer y que constituyen autnticos

obstculos:

-

La identificacin de las familias de piezas.

La reorganizacin de los equipos de produccin en celdas de

manufactura.

Los beneficios obtenidos de la implementacin de tecnologa de grupo en el sistema

productivo de una compaa son numerosos y entre ellos podemos destacar:

-

La tecnologa de grupo fomenta la estandarizacin de herramientas,

fijaciones y configuraciones.

La manipulacin de materiales ya que las piezas se mueven dentro la

celda en lugar de por toda la fbrica.

La planificacin de procesos y la programacin de la produccin se

simplifican.

El trabajo en curso se reduce.

Los tiempos de preparacin tambin se reducen dando lugar a

tiempos de fabricacin menores.

Aumentan los niveles de calidad y de satisfaccin de los trabajadores.

- 20 -

Sistemas de fabricacin y FMS.

5.1

Captulo 6

FAMILIAS DE PIEZAS. CLASIFICACIN Y CODIFICACIN DE PIEZAS

Una familia de piezas (part family) es un grupo de piezas que presentan similitudes, ya

sea en cuanto a su forma geomtrica y tamao o bien en su proceso de fabricacin.

Figura 7. Dos piezas muy parecidas en forma y tamao pero la pieza (a) es de acero

chapado en nkel y se ha de fabricar con tolerancias de 0.010 mm., mientras que la

pieza (b) es de acero inoxidable y se requieren unas tolerancias de 0.001 mm.

Las piezas incluidas en una familia son diferentes pero presentan similitudes que

justifican su inclusin en la familia. En otras palabras dos piezas en apariencia muy parecidas,

casi iguales, pueden pertenecer a familias diferentes si, por ejemplo, sus procesos de

fabricacin difieren mucho (figura 7). Y al contrario, piezas en principio muy diferentes pueden

formar parte de la misa familia debido a las similitudes de sus procesos de fabricacin (figura

8).

Figura 8. Piezas con parecidos procesos de fabricacin y diferentes formas.

Otro de los importantes beneficios de agrupar la produccin en familias de piezas es la

mejora que experimenta la organizacin en planta de la produccin. La figura 9 representa la

distribucin de una planta de produccin, con una distribucin en base a procesos y, en el caso

de la figura 10, reorganizada en celdas. Los beneficios obtenidos son evidentes y se traducen

no solo en la disminucin drstica de la manipulacin y la cantidad de trabajo en curso, sino

tambin en la disminucin de los tiempos de preparacin y la disminucin del nmero de

reconfiguraciones (llegndose, incluso, a eliminar la necesidad de reconfigurar los equipos).

La mayor dificultad de cambiar a tecnologa de grupo radica precisamente en la

clasificacin de las piezas en familias. Existen tres mtodos generales para llevar a cabo esta

tarea, los tres exigen grandes dosis de paciencia y tiempo para analizar grandes cantidades de

informacin por personal adecuadamente preparado y entrenado.

- 21 -

Sistemas de fabricacin y FMS.

Captulo 6

Figura 9. Distribucin en planta basada en procesos.

El primero de estos mtodos es la inspeccin manual, que es al tiempo el menos

sofisticado y barato de los tres. Consiste en inspeccionar ocularmente o mediante fotografas

todas las piezas y clasificarlas en funcin de sus afinidades. Aunque es el ms impreciso de los

tres mtodos, histricamente, existen compaas que han logrado grandes xitos en la

implantacin de tecnologa de grupo utilizando este sistema.

El segundo mtodo es la clasificacin y codificacin de piezas. Es el que supone una

mayor cantidad de tiempo y en l las similitudes entre piezas se identifican y despus de

documentan mediante un sistema de codificacin.

Figura 10. Distribucin en planta basada en tecnologa de grupo.

- 22 -

Sistemas de fabricacin y FMS.

Captulo 6

Podemos distinguir dos categoras de similitudes entre partes. Por un lado los

caractersticas de diseo como la geometra de la pieza, su material o tamao; y por otro las

caractersticas de fabricacin que toman en consideracin la secuencia de

procesos

necesarios para completar la produccin de una pieza. Los sistemas de codificacin se disean

para incluir esta informacin. Por consiguiente, podemos clasificar los sistemas de codificacin

en tres tipos:

-

Basados en las caractersticas de diseo de la pieza.

Basados en las caractersticas de fabricacin de la pieza.

Basados en ambas caractersticas, de diseo y de fabricacin.

Entre las razones que pueden esgrimirse para utilizar un sistema de codificacin de

piezas estn, la facilidad para buscar y reutilizar diseos con similitudes, la ayuda que estos

sistemas suponen en la programacin automtica de procesos y la facilidad de organizar

celdas de fabricacin para producir familias de piezas.

En cuanto a al significado de los smbolos que componen el cdigo de una pieza, en

estos sistemas se utilizan tres estructuras:

Estructura jerrquica o monocode: en la que la interpretacin de cada

smbolo sucesivo, depende del valor del smbolo precedente.

Estructura en cadena o polycode: en la que la interpretacin de cada

smbolo en la secuencia es siempre la misma.

Estructura combinada: es una estructura hbrida de las dos anteriores.

El tercero y ltimo de mtodos de clasificacin de las piezas es el anlisis del flujo de

produccin. Para identificar las familias de piezas este mtodo utiliza la informacin contenida

en las hojas de ruta de produccin. Dado que este mtodo utiliza la informacin de fabricacin

de las piezas dejando ms de lado la informacin de diseo se pueden producir anomalas.

Piezas con geometras muy distintas pueden seguir rutas de fabricacin muy similares o

incluso idnticas y piezas de geometras muy parecidas pueden requerir rutas completamente

diferentes. Debido a esto antes de empezar a aplicar el mtodo debemos determinar la

poblacin de piezas que van a ser analizadas. Una vez seleccionadas estas, el mtodo

consiste en los siguientes pasos:

5.2

Recogida de datos.

Ordenacin de rutas.

Grfico PFA.

Anlisis de clster.

FABRICACIN EN CELDAS (CELLULAR MANUFACTURING)

La fabricacin en celdas es una aplicacin de la tecnologa de grupo en la cual

mquinas o procesos de distinto tipo se asocian en celdas, cada una de las cuales se dedica a

la produccin de una familia de piezas o de un conjunto limitado de estas.

- 23 -

Sistemas de fabricacin y FMS.

Captulo 6

Dos aspectos fundamentales de la fabricacin den celdas son:

El concepto de pieza compuesta. Se trata de concebir una pieza hipottica que incluir

todas las caractersticas de diseo y de fabricacin presentes en las piezas de la

familia. Esto es, una pieza en particular de la familia tendr algunas de las

caractersticas que definen a la familia pero no todas. La pieza compuesta poseer

todas y cada una de las caractersticas que definen a la familia a la que pertenece.

Por lo tanto una celda de fabricacin capaz de producir esa pieza compuesta

ser capaz de producir cualquiera de las piezas integrantes de la familia.

Diseo de la celda de mquinas. Podemos distinguir cuatro tipos de celdas. Las celdas

aisladas, consistentes en una mquina y las herramientas y fijaciones necesarias. La

celda grupo de mquinas con manipulacin manual, que consiste en varias

mquinas que se usan para producir una o varias piezas y donde la manipulacin de

las piezas se lleva a cabo por operadores humanos. La celda grupo de mquinas con

manipulacin semiautomtica, que utiliza algn sistema mecanizado para mover las

piezas entre mquinas. Y la celda de fabricacin flexible (FMS), que combina un

sistema de transporte automatizado con estaciones de trabajo tambin automticas.

La eleccin de uno o tipo de celda depender de las rutas que hayan de seguir

las piezas dentro de la celda, de la cantidad de trabajo que va a realizar dicha celda y

de las caractersticas fsicas (peso, tamao, forma) de la pieza.

Habitualmente existe una mquina en la celda que realiza operaciones crticas

en la planta, o que es ms cara de operar. A esta, se le llama mquina principal y es

importante que permanezca ocupada la mayor parte del tiempo. Al resto de mquinas,

que pueden tener una utilizacin relativamente baja, se las denomina mquinas de

soporte.

5.3

CONSIDERACIONES GENERALES SOBRE APLICACIN DE TECNOLOGA DE

GRUPO

Tal como decamos en la definicin, la tecnologa de grupo es una filosofa de

fabricacin, no un conjunto de tcnicas y puede ser aplicada a multitud de reas. En nuestro

caso haremos especial hincapi en dos reas, la manufactura y el diseo.

En cuanto a la manufactura; es el rea donde ms se aplica tecnologa de grupo. La

aplicacin ms extendida es la formacin de celdas de uno u otro tipo, pero no todas las

empresas reorganizan las mquinas para formar celdas. Los principios de la tecnologa de

grupo se pueden aplicar la manufactura de tres formas fundamentalmente:

- 24 -

Sistemas de fabricacin y FMS.

Captulo 6

Programacin y enrutado de piezas similares a travs de mquinas

seleccionadas. Aporta ventajas en las preparaciones, pero no se lleva

clasificacin en familias o reorganizacin de mquinas alguna.

Celdas virtuales. En este caso si se lleva a cabo una clasificacin en familias de

las piezas, pero las mquinas permanecen en sus localizaciones, no se

reorganizan para formar celdas.

Celdas formales. Se llevan a cabo ambas, la clasificacin en familias y la

reorganizacin de las mquinas

Existen otras aplicaciones de la tecnologa de grupo en manufactura que incluyen

actuaciones en la planificacin de procesos, familias de herramientas y programas de control

numrico.

En la vertiente del diseo las principales aplicaciones de esta tecnologa se refieren al

uso de sistemas de reutilizacin de diseos. Otras aplicaciones implican la simplificacin y

estandarizacin de los parmetros de diseo.

SISTEMAS DE FABRICACIN FLEXIBLE, FMS

Los sistemas FMS (flexible manufacturing system) son las celdas ms automatizadas y

tecnolgicamente ms sofisticadas de tecnologa de grupo. Se aplicarn, por lo tanto, en

aquellas situaciones en las que la tecnologa de grupo es aplicable.

6.1

CONCEPTO DE FMS

Un sistema de fabricacin flexible es una celda de fabricacin altamente automatizada,

consistente en un grupo de estaciones de trabajo procesadoras (normalmente mquinas de

control numrico), interconectadas por un sistema de manipulacin y almacenaje de materiales

automtico, todo ello controlado por un sistema informtico distribuido.

Quiz fuese ms acertada para referirse a este tipo de sistemas la expresin sistema

de fabricacin automtico y flexible. La palabra automtico distinguira a este tipo de sistemas

de aquellos que son flexibles pero no automticos y la palabra flexible marcara la diferencia

entre los sistemas FMS y los que siendo automticos no son flexibles.

La razn de que se llame flexibles a estos sistemas es que son capaces de procesar

una mezcla de piezas de diferentes tipos en las diferentes mquinas simultneamente. Son

sistemas adecuados para la produccin de mezclas intermedias de productos en cantidades

intermedias.

Para que un sistema de fabricacin pueda clasificarse como flexible debe satisfacer

algunas condiciones. Respecto a un sistema automtico de fabricacin; consideremos las

siguientes preguntas:

- 25 -

Sistemas de fabricacin y FMS.

-

Captulo 6

Puede el sistema procesar diferentes tipos de partes sin recurrir a

un sistema de procesado por lotes?

Puede el sistema aceptar fcilmente cambios en la programacin de

la produccin, ya sea en el tipo de piezas o en las cantidades de

estas a producir?

Puede el sistema recuperarse de averas o de malfuncionamientos

de los equipos sin que la produccin se vea totalmente interrumpida?

Se pueden introducir nuevos diseos en el mix de productos actual

con facilidad?

Figura 11. Ejemplo de fabricacin flexible.

Si la respuesta a todas estas preguntas, o al menos a las tres primeras, es si podremos

decir que sistema de fabricacin en cuestin es flexible. Las dos primeras son fundamentales,

en cuanto a la tercera, puede ser implementada en varios niveles. La cuarta no se toma en

consideracin en algunos FMS. De todas formas no existe un sistema de fabricacin totalmente

flexible. Siempre existen unas limitaciones en cuanto al tamao, peso o forma de las piezas; o

bien a la cantidad de piezas diferentes que el sistema puede producir.

6.2

TIPOS DE FMS

Los sistemas FMS que se han venido desarrollando hasta la actualidad, han sido

diseados para aplicaciones concretas y habitualmente muy especficas, es decir, que cada

uno de ellos es nico. Dicho esto, podramos realizar una primera clasificacin atendiendo el

tipo de operaciones que realizan; operaciones de procesado u operaciones de ensamblado.

Normalmente los sistemas FMS se disean para realizar uno u otro tipo de trabajo pero

raramente los dos.

En cuanto al nmero de mquinas se suelen establecer tres categoras de sistemas:

- 26 -

Sistemas de fabricacin y FMS.

Captulo 6

Celda aislada de fabricacin (SMC): consiste en un centro de mecanizado por

control numrico combinado con un sistema automtico de almacenamiento y

transporte de piezas. Este sistema nunca podr satisfacer la condicin de

recuperarse de errores ya que si la nica mquina de procesado falla la

produccin se para, pero aun as se considera flexible. Tambin puede funcionar

en modo de procesamiento por lotes.

Figura 12. Celda aislada.

Celda flexible de fabricacin (FMC): consiste en dos o tres estaciones de

procesado y un sistema de manipulacin de piezas que esta enlazado con un

sistema de carga y descarga de las mismas. El sistema de manipulacin

normalmente tiene una pequea capacidad de almacenamiento.

Sistema de fabricacin flexible (FMS): formados por cuatro o ms estaciones de

procesado conectadas mecnicamente por un sistema de manipulacin de

piezas y electrnicamente por un sistema informtico distribuido.

Adems de la diferencia en el nmero de mquinas, un FMC y un FMS se diferencian

tambin en que un FMS habitualmente

incluye alguna estacin de trabajo que no es de

procesado y que adems el sistema informtico de control de un FMS es ms grande y

complejo.

Otra posible clasificacin de los FMS es en funcin de su nivel de flexibilidad. Podemos

distinguir dos tipos de sistemas FMS:

FMS dedicados: pensados para producir un nmero muy limitado de variedades

de piezas que adems se conocen de antemano. Los diseos se consideran

- 27 -

Sistemas de fabricacin y FMS.

Captulo 6

estables lo que permite disear mquinas especficas que aumentan la

eficiencia.

FMS aleatorios: son los ms apropiados cuando se prev que haya cambios en

el diseo de la pieza, que se vallan a introducir nuevas piezas o que haya

cambios frecuentes en el plan de produccin. Este tipo de sistemas deben, por lo

tanto, ser ms flexibles que los anteriores y necesitarn de un control informtico

mucho ms complejo.

De esta ltima clasificacin podemos deducir que existe una relacin inversa entre

productividad y flexibilidad. Cuanto ms flexible es un sistema menos productivo es y

viceversa.

Figura 13. Caractersticas de los tres tipos de celdas y sistemas flexibles.

6.3

COMPONENTES DE FMS

6.3.1

ESTACIONES DE TRABAJO

Los equipos de procesado y ensamblado utilizados en un FMS dependern del tipo de

trabajo a realizar por el sistema. En un sistema diseado para realizar operaciones de

mecanizado las principales mquinas sern las de control numrico. A continuacin se

enumeran los tipos de estaciones que nos encontraremos en los sistemas FMS habitualmente.

Estaciones de carga y descarga: constituyen el enlace fsico entre el FMS y el

resto de partes de la planta. Las piezas a procesar entran al sistema por este

punto y de la misma manera las piezas terminadas abandonan el sistema por

este punto. A da de hoy, en la mayor parte de los FMS, las operaciones de

carga y descarga se realizan de forma manual con ayuda de medios mecnicos

cuando la pieza es muy grande o pesada.

La estacin de carga/descarga debe incluir un sistema informtico que

sirva de comunicacin entre el operador y el control del sistema FMS para

especificar al operador que pieza cargar en cada momento y con qu tiles.

- 28 -

Sistemas de fabricacin y FMS.

Captulo 6

Estaciones de mecanizado: las operaciones de mecanizado son las ms

comunes dentro de los sistemas FMS. Las estaciones de mecanizado ms

utilizadas son los centros de mecanizado por control numrico que se adaptan

perfectamente a la filosofa FMS al incluir cambio automtico de herramientas y

almacenaje automtico de las mismas. En muchas ocasiones la mayor parte de

las operaciones a realizar se encuadran dentro de una misma categora lo que

permite utilizar mquinas especializadas de torneado o fresado que aumentan la

productividad del sistema.

Otras estaciones de procesado: actualmente se han aplicado los conceptos de

FMS a otras reas diferentes del mecanizado, como son las operaciones de

prensado, plegado, etc.

Ensamblado: algunos sistemas FMS estn diseados para realizar tareas de

ensamblado y sustituir as, el trabajo manual en el ensamblado; especialmente

en los productos fabricados por lotes. En muchas ocasiones este tipo de

sistemas utilizan robots industriales como estaciones de trabajo (soldadura de

componentes).

Otras estaciones y equipamientos: Muchos sistemas FMS incluyen funciones de

inspeccin de las piezas. Estas funciones se llevan a cabo mediante una

estacin de trabajo diseada a tal efecto o bien incluyendo operaciones de

comprobacin en la/s mquinas de procesado de la pieza. Adems tambin

existen sistemas que incorporan dispositivos de limpiado de las piezas y otra

funciones auxiliares.

6.3.2

SISTEMAS DE MANIPULACIN Y ALMACENAJE DE MATERIALES

El sistema de manipulacin de materiales ha de cumplir las siguientes funciones:

-

Movimiento aleatorio e independiente de las piezas entre estaciones

de trabajo.

Manipular una importante variedad de piezas diferentes.

Almacenamiento temporal de las piezas.

Debe incluir localizaciones previstas para estaciones de carga y

descarga.

Debe ser compatible con el sistema de control informtico.

Los tipos de sistemas de manipulacin utilizados para mover piezas de unas

estaciones a otras en un FMS incluyen una gran variedad de equipamientos de transporte,

mecanismos transfer y robots industriales. Las operaciones de manejo de materiales en un

sistema FMS estn a menudo compartidas entre dos sistemas.

El sistema primario de manipulacin que es responsable del movimiento de las piezas

entre las distintas estaciones y que establece la disposicin bsica del sistema FMS. El sistema

secundario de manipulacin consistente en los mecanismos de transferencia, cambiadores

- 29 -

Sistemas de fabricacin y FMS.

Captulo 6

automticos de fijaciones, etc. Su funcin es transferir las piezas desde el sistema primario a

las mquinas.

El sistema primario muchas veces esta soportado por un sistema de almacenamiento

automtico como se muestra en la figura 14.

Figura 14. FMS con sistema de almacenaje automtico.

Por ltimo el sistema de manipulacin de materiales establece la disposicin (layout)

del sistema FMS. Se pueden distinguir cinco tipos de layouts en los sistemas FMS actuales:

Disposicin en lnea (in-line layout): las mquinas y el sistema de manipulacin

se colocan en lnea recta. El flujo de trabajo avanza de una estacin a la

siguiente. Cuando se requiera mucha flexibilidad es posible colocar un sistema

de transporte bidireccional.

Disposicin en bucle (loop layout): las estaciones de trabajo se organizan en un

bucle y son abastecidas por un sistema de manipulacin con la misma forma.

Disposicin en escalera (ladder layout): consiste en un bucle con travesaos

entre las secciones rectas del bucle en los que se colocan las estaciones de

trabajo. Estos travesaos incrementan el nmero de rutas posibles.

- 30 -

Sistemas de fabricacin y FMS.

Captulo 6

Figura 15. Disposicin en lnea.

Figura 16. Disposicin en bucle.

Figura 17. a) disposicin en escalera. (b) disposicin en campo abierto

- 31 -

Sistemas de fabricacin y FMS.

Captulo 6

Disposicin de campo abierto (open field layout): formado por mltiples bucles y

escaleras es apropiado para manejar la produccin de grande s familias de

piezas. El nmero de mquinas del mismo tipo es limitado y las piezas se

encaminan a la primera que libre.

Celda centrada en robot: usa uno o ms robots como sistema de manipulacin

de materiales. Son especialmente adecuadas para el procesamiento de piezas

cilndricas.

6.3.3

SISTEMA DE CONTROL INFORMATIZADO

Un FMS incluye un sistema informtico distribuido formado por una computadora

central y ordenadores auxiliares que controlan cada mquina y subsistema individualmente.

Las funciones de este sistema informtico son:

6.3.4

Control de las estaciones de trabajo.

Distribucin de instrucciones a las estaciones de trabajo.

Control de la produccin.

Control del trfico de piezas en el sistema de manipulacin de

materiales.

Monitorizacin del estado de las piezas en el sistema.

Control de las herramientas (localizacin y control de vida util).

Diagnsticos.

Monitorizacin del rendimiento del sistema.

RECURSOS HUMANOS

Los sistemas FMS necesitan para funcionar de operarios humanos que desarrollan

funciones como:

6.4

La carga de materias primas en el sistema.

Descarga de las piezas terminadas.

Cambio y ajuste de las herramientas.

Mantenimiento y reparacin de los equipos.

Programacin de control numrico.

Programacin y operacin del sistema informtico.

Gestin general del sistema.

VENTAJAS DE LOS FMS

Las principales ventajas y beneficios a obtener de la implementacin exitosa de

sistemas FMS se enumeran a continuacin:

-

Incremento de la utilizacin de las mquinas. Se alcanzan promedios

de utilizacin superiores a los obtenidos en la produccin por lotes

debido entre otros al trabajo 24h/da, cambio automtico de

herramientas, etc.

Disminuye el nmero de mquinas requeridas.

Reduccin del espacio de planta necesario.

Mejor tiempo de respuesta ante cambios.

- 32 -

Sistemas de fabricacin y FMS.

6.5

Captulo 6

Reduccin de inventarios.

Menores tiempos de fabricacin.

Reduccin del trabajo directo necesario.

Oportunidades de trabajo desatendido.

PROBLEMAS EN EL DISEO E IMPLEMENTACIN DE FMS

La implementacin de un FMS supone una gran inversin. Es importante que

previamente a la instalacin de un FMS este se haya diseado y planificado concienzudamente

y que su trabajo se caracterice por un adecuado uso de todos los recursos. Los problemas por

lo tanto pueden venir por dos vertientes:

Consideraciones en la planificacin y diseo

Lo primero a considerar en la planificacin de un FMS es que piezas van ha ser

producidas por el sistema.

-

Cualquier FMS se disear para producir un nmero limitado de tipos

de piezas y hay que decidir los lmites de ese conjunto de piezas.

Los tipos de piezas y sus requerimientos de procesado van a

determinar los tipos de equipos de procesado presentes en el sistema

FMS.

El tamao y peso de las piezas determinarn el tamao de las

mquinas y del sistema de manipulacin y la cantidad de piezas a

fabricar ser crtica a la hora de calcular el nmero de estaciones de

trabajo.

Una vez tenidas en cuenta estas cuestiones podemos realizar el diseo del

sistema propiamente dicho, para lo hemos de definir:

-

Los tipos de estaciones de trabajo.

Las variaciones en las rutas de procesado y el layout del FMS en

consonancia con la variabilidad de esas rutas.

El sistema de manipulacin a utilizar que estar condicionado en gran

medida por el layout del sistema.

La cantidad de trabajo en progreso que vamos a permitir en el

sistema y que va a influir en la capacidad de almacenamiento que

necesitaremos.

La eleccin de los tipos y nmero de herramientas en cada estacin.

Las fijaciones necesarias para el funcionamiento del sistema.

Consideraciones de operacin

Una vez instalado el FMS, los recursos de este deben ser optimizados para

cumplir con los requerimientos de produccin y hacerlo dentro de unos mrgenes de

calidad, coste y satisfaccin del cliente aceptables. Deberemos solucionar lso

problemas derivados de:

La programacin y los envos: hemos de hacer al sistema capaz de cumplir los plazos

de los envos programados.

- 33 -

Sistemas de fabricacin y FMS.

-

Captulo 6

Hemos de asegurarnos de tener disponibles para las mquinas los

recursos necesarios para alcanzar la produccin programada.

La seleccin de las rutas a seguir por las distintas piezas de forma

que maximicemos el uso de los recursos.

La agrupacin de piezas para su produccin simultnea, dadas las

limitaciones de recursos existentes.

La programacin del cambio y/o sustitucin de herramientas.

LNEAS DE ENSAMBLADO MANUALES

Muchos de los productos finales manufacturados constan de diferentes componentes

que se unen a travs de varios procesos de ensamblado. Esta clase de productos son

fabricados muchas veces en una lnea de ensamblado manual.

Los factores que favorecen la utilizacin de una lnea de ensamblado manual para el

montaje de un producto son:

-

La demanda del producto es media o alta.

Los productos montados en la lnea son iguales o similares.

El trabajo necesario para montar el producto puede ser dividido en

tareas pequeas.

Es tecnolgicamente imposible o econmicamente inviable

automatizar las operaciones de ensamblaje.

A continuacin se dan algunas de las razones por las que las lneas de ensamblado

manual son tan productivas comparadas con otras alternativas en las que los trabajadores

llevan a cabo todo el proceso de ensamblaje del producto.

7.1

Especializacin del trabajo.

Intercambiabilidad de las piezas.

Ritmo de trabajo marcado por la lnea.

Minimizacin de las operaciones de manipulacin de materiales.

FUNDAMENTOS DE LAS LNEAS DE ENSAMBLADO MANUAL

Una lnea de ensamblado manual es una lnea de produccin consistente en una

secuencia de estaciones de trabajo en las que una serie de operaciones de ensamblado son

realizadas por trabajadores humanos.

Figura 18. Lnea de ensamblado manual.

- 34 -

Sistemas de fabricacin y FMS.

Captulo 6

Los productos son ensamblados a medida que avanzan por la lnea de montaje. En

cada estacin se realiza una porcin del trabajo total. El mtodo de funcionamiento habitual es

el lanzamiento de las piezas base al principio de la lnea a intervalos regulares de tiempo.

Habitualmente se usa un sistema mecanizado para mover las piezas a lo largo de la

lnea, sin embargo, es tambin comn que sean los propios trabajadores los que manualmente

muevan las piezas de una estacin a otra. La velocidad de produccin de una lnea de

ensamblado est determinada por la estacin ms lenta.

7.1.1

ESTACIONES DE ENSAMBLADO

Una estacin de trabajo en una lnea de ensamblado manual es una localizacin, a lo

largo de la lnea, en la que una o ms operaciones son realizadas por uno o ms trabajadores.

Una estacin de trabajo incluye tambin las herramientas, manuales y/o motorizadas,

necesarias para llevar a cabo las tareas asignadas a la estacin.

Cuando los productos a ensamblar son pequeos las estaciones de trabajo suelen

estar diseadas para permitir que el operario trabaje sentado lo que favorece la precisin y

comodidad de las tareas. Cuando los productos a ensamblar son grandes (coches, camiones,

etc.) las estaciones de trabajo suelen requerir que el operario realice sus tareas de pie e

incluso en movimiento, a medida que el producto avanza a velocidad constante por la lnea de

montaje.

7.1.2

SISTEMAS DE TRANSPORTE DEL TRABAJO

Existen dos mtodos fundamentales para mover el trabajo a lo largo de la lnea:

Mtodos manuales: las unidades de producto se pasan de una estacin a otra a mano.

Se generan dos problemas, uno cuando el trabajador de una estacin ha terminado su

tarea pero todava no le ha llegado la siguiente unidad y est parado a la espera. La

otra situacin problemtica es cuando el trabajador de una estacin termina las tareas

que tiene asignadas sobre la pieza pero no puede moverla a siguiente estacin porque

el operario de esta no est preparado todava para recibirla. Para minimizar estas

situaciones se utilizan pequeas capacidades de almacenamiento para cada estacin

pero esto redunda en una mayor cantidad de trabajo en curso (econmicamente

indeseable) pero esto hace que los trabajadores tiendan a relajarse haciendo caer la

tasa de produccin.

Mtodos mecanizados: son de amplio uso, transportadores motorizados y otros tipos

de sistemas mecanizados de transporte. En general, podemos distinguir tres categoras

de sistemas de transporte en las lneas de produccin.

Sistemas de transferencia continua: Consisten en un transportador que se

mueve continuamente y opera a velocidad constante. Es ms comn en las

lneas de ensamblado manual. Existen dos posibles implementaciones:

- 35 -

Sistemas de fabricacin y FMS.

Captulo 6

Las piezas se fijan al transportador. Productos grandes y pesados como

pueden ser por ejemplo coches y lavadoras.

Las piezas pueden retirarse del transportador. Producto lo bastante

pequeo para moverlo del transportador y facilitar el trabajo en cada

puesto. Se pierde el ritmo de trabajo pero se gana en flexibilidad. Puede

dar lugar a piezas inacabadas.

Sistemas de transferencia sncrona: Todas las piezas en curso se mueven

simultneamente entre las estaciones de trabajo con un movimiento rpido y

discontinuo. Este mtodo es, a menudo, el ideal para las lneas automticas de

produccin. En el caso de las lneas manuales es demasiado rgido en cuanto a

los tiempos y genera mucho stress en el operario, por lo que no es muy

adecuado.

Sistemas de transferencia asncrona: Permite que cada unidad de trabajo salga

de la estacin de trabajo actual cuando est terminado el proceso concreto.

Cada unidad se mueve de forma independiente y no en forma sncrona. Se usa

tanto en sistemas de produccin manual como automatizadas.

Figura 19. Tipos de transporte mecanizado. (a) transporte continuo; (b) transporte sncrono; (c) transporte asncrono.

7.1.3

CADENCIA DE LNEA

Una lnea manual opera a un cierto ritmo que se establece de forma que esta pueda

alcanzar los ratios de produccin. Esta cadencia en la lnea de produccin es lo hace que las

lneas manuales tengan xito.

Las lneas de ensamble manuales se pueden disear con diferentes niveles de

exigencia en cuanto a esa cadencia de lnea:

- 36 -

Sistemas de fabricacin y FMS.

Captulo 6

Lneas de cadencia rgida: Cada operario dispone de un tiempo rgido para

completar la tarea/as que tiene asignada/as (tiempo que habitualmente coincide

con el tiempo de ciclo de la lnea de montaje).

Esta cadencia rgida tiene

algunos efectos indeseables. En primer lugar en toda tarea repetitiva llevada a

cabo por humanos existe una variacin en el tiempo invertido en cada ciclo. En

segundo lugar provoca un alto stress, tanto fsico como mental. En tercer y ltimo

trmino, si como consecuencia de la rigidez del tiempo una tarea se deja sin

finalizar, esto generar problemas en las estaciones sucesivas y, en cualquier

caso, alguien deber terminar la tarea que se dej a medias.

Lneas con cadencia con margen: El operario tiene un tiempo limitado para

terminar la tarea, pero en este caso el tiempo es ms largo que el ciclo de trabajo

de la lnea de montaje. Existen varias formas de implementar este tiempo extra:

-

Permitiendo colas de piezas en proceso entre estaciones.

Diseo de la lnea de forma que el tiempo que una pieza permanece

en una estacin es ms largo que el ciclo de la lnea.

Permitiendo al trabajador moverse ms all de los lmites de su

estacin.

Lneas sin cadencia: No hay un lmite de tiempo, de hecho, cada operario realiza

sus tareas a su propio ritmo. Para alcanzar los ritmos de produccin deseados se

confa en la profesionalidad de los mismos o se les incentiva mediante premios

patrocinados por la empresa.

7.1.4

MANEJANDO LA VARIEDAD DE PRODUCTOS

Debido a la versatilidad de los trabajadores las lneas de montaje manuales se pueden

disear para tratar con diferencias en los productos a ensamblar, aunque en general, la

variedad de productos debe ser limitada. Podemos distinguir tres tipos de lneas:

Lneas de modelo nico. Produce muchas unidades del mismo tipo pero no hay

variacin del producto. Todas las operaciones a realizar son iguales y en la

misma secuencia. Se utiliza para objetos con demandas altas.

Lneas de fabricacin por lotes. Produce diversos modelos en lotes (primero una

cierta cantidad del primer producto y despus otra cierta cantidad del siguiente

producto). Se utiliza para producir objetos con demandas medias.

Lneas de mezcla de productos. Tambin produce ms de un modelo de

producto pero en esta ocasin no se fabricarn en lotes sino que se procesarn

simultneamente en la misma lnea. Mientras un determinado tipo de pieza esta

siendo tratada en una estacin la estacin siguiente est trabajando sobre un

tipo de producto diferente. Cada estacin estar equipada para realizar las

- 37 -

Sistemas de fabricacin y FMS.

Captulo 6

diferentes tareas requeridas para fabricar cada tipo distinto de producto que pase

por ella.

7.2

SISTEMAS DE ENSAMBLADO ALTERNATIVOS

La correcta definicin de la cadencia de una lnea de montaje manual tiene indudables

ventajas desde el punto de vista de la maximizacin de la produccin pero los trabajadores de

las lneas de montaje a menudo se quejan de la monotona de las tareas repetitivas y del

implacable ritmo que deben mantener. Para solventar estos problemas existen sistemas

alternativos de montaje en los que el trabajo se automatiza o se hace menos montono y

repetitivo aumentando el alcance del mismo:

Celda de montaje de una estacin: consisten en un solo puesto que utilizar uno

o ms trabajadores dependiendo del tamao del producto a ensamblar y de la

tasa de produccin requerida. Se suele utilizar para productos complejos con

poca demanda.

Ensamblado en equipos de trabajadores: se trata de utilizar varios operarios

asignados a una tarea de montaje comn. El ritmo de trabajo es controlado por

los propios trabajadores. Este trabajo por equipos se puede implementar de

diversas maneras. Una celda del tipo anterior servida por varios trabajadores es

una forma de equipo de trabajadores. Otra forma consiste en mover la pieza por

diferentes estaciones pero conservando el mismo grupo de trabajadores.

Sistemas de ensamblado automticos: consistentes en usar medios automticos

en las estaciones de trabajo en vez de humanos.

7.3

ANLISIS DE LAS LNEAS DE ENSAMBLADO DE MODELO NICO

Nuestro objetivo ser disear una lnea de modelo nico que satisfaga la demanda

anual dada de un producto. Supondremos que la lnea trabajar durante 50 semanas al ao, y

mantendremos como variables el nmero de turnos y la cantidad de horas que forman cada

turno.

7.3.1

DETERMINACIN DEL NMERO DE ESTACIONES

Si denomino Rp a la tasa de produccin requerida por hora de la lnea y Da es la

demanda anual del producto (unidades/ao), S el nmero de turnos por semana y H el nmero

de horas por turno, tendr:

=

50

Si en lugar de 50 semanas, la lnea operase un nmero diferente de semanas bastara

con cambiar el 50 por ese nmero.

- 38 -

Sistemas de fabricacin y FMS.

Captulo 6

El tiempo promedio de ciclo seria entonces la inversa de la tasa de produccin. Pero en

la realidad hemos de contar con que se producirn prdidas de tiempo debidas averas,

apagones, falta de algn material, etc. Para tener en cuenta estos inconvenientes utilizamos

factor de eficiencia de la lnea, E y por lo tanto el tiempo de ciclo en minutos, T c vendr dado

por:

Tc =

60 E

Rp

Al tiempo necesario para llevar a cabo todas las operaciones de la lnea sobre un

producto, es decir, al tiempo que tarda la lnea en fabricar un producto se le llama tiempo de

contenido de trabajo, Twc. Si suponemos que este Twc se divide de forma equilibrada entre

todas las estaciones de trabajo de la lnea, entonces la cantidad mnima de estaciones de

trabajo en la lnea ser:

=

Esta cantidad mnima debe interpretarse como un valor terico cuya obtencin en la

prctica es improbable debido a las siguientes razones:

Balance imperfecto: Es muy difcil ser equitativo en el reparto del tiempo de

contenido de trabajo entre las estaciones, por lo que algunas veces se asignar

trabajo que requiera menos tiempo que el tiempo de ciclo.

Variabilidad del tiempo de tarea: Existe una variabilidad inherente e inevitable en

el tiempo que tarda un trabajador en realizar una tarea de ensamble

determinada.

Prdidas en tiempos para reubicacin: Se perder algn tiempo en cada estacin

debido a la reubicacin del trabajo o el trabajador; por tanto, la cantidad de

tiempo disponible en cada estacin ser en realidad menor que el tiempo de

ciclo.

Problemas de calidad: Los componentes defectuosos y otros problemas de

calidad producirn retrasos y repeticin de los trabajos que se agregarn a la

carga de trabajo.