Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tambor

Cargado por

JavierMamaniVelasquezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Tambor

Cargado por

JavierMamaniVelasquezCopyright:

Formatos disponibles

Evaluacin de un proceso de beneficio de minerales

por amalgamacin: Afectaciones al rendimiento

Isabel Pazmio

Gustavo Muoz

Direccin de Minera, Metalurgia Extractiva y Ambiente

Instituto Nacional de Investigacin Geolgico Minero

Metalrgico

Quito, Ecuador

isabel_pazmino@inigemm.gob.ec

Centro de Investigacin Aplicada de Metalurgia Extractiva

Universidad San Francisco de Quito

Quito, Ecuador

gmunoz@usfq.edu.ec

Abstract El proceso de recuperacin de oro primario que se

efecta en gran parte de las actividades mineras artesanales y de

pequea escala es la amalgamacin. Para evaluar el proceso de

amalgamacin y las posibles afectaciones al rendimiento se

efectu la descripcin del proceso, el balance de mercurio, el

balance metalrgico de oro y la determinacin de la velocidad de

giro del tambor amalgamador en una planta de beneficio del

sector de Chinapintza en la Provincia de Zamora Chinchipe. Los

principales hallazgos de este estudio mostraron que el proceso

empleado en la recuperacin de oro se desarroll en tres etapas:

trituracin manual, molienda y amalgamacin. En el balance de

mercurio se determin que la distribucin de ste en las

corrientes de salida corresponde al 18,1% en la amalgama slida,

78,4% en el mercurio recuperado al prensar la amalgama en un

pao y 3,5% en las colas. Esto indica que menos de la quinta

parte del mercurio se utiliz eficientemente para atrapar el

mercurio en la amalgama. Por otra parte, la concentracin de

mercurio en los slidos de las colas corresponde a 28,58 mg/kg.

La recuperacin de oro mediante amalgamacin es del 33,33%,

con el cual se obtuvieron 2,2 g de oro. Sin embargo, el mayor

contenido de oro est presente en el relave con un 60,57%. Estos

resultados son un indicativo de la baja eficiencia en la

recuperacin de oro mediante el uso de mercurio. Finalmente, se

determin que la velocidad de giro del tambor amalgamador es

de 54 rpm, que es 1,5 veces mayor a la recomendada de 35,6 rpm

de acuerdo al criterio de la velocidad crtica para molinos de

bolas lo cual repercute en una baja eficiencia en la molienda y en

la amalgamacin.

Palabras clave-amalgamacin; mercurio; recuperacin de oro

I.

INTRODUCCIN

La utilizacin de mercurio es una prctica comn en la

minera artesanal y de pequea escala dada por la facilidad y

rapidez que implica su aplicacin, la independencia que brinda

al minero al no requerir de mano de obra adicional, por su bajo

costo y facilidad de adquisicin, por el rpido flujo de caja que

genera, entre otras ventajas [1]. Sin embargo, las condiciones

de la utilizacin del mercurio en la pequea minera y minera

artesanal generan grandes afectaciones al ser humano, al

ambiente (aire, agua, suelos) y a otras actividades econmicas

de la regin [2,3].

Con el objeto de mejorar los procesos de recuperacin de

metales preciosos y eliminar la utilizacin de mercurio en las

actividades mineras, el componente de Transferencia de

Tecnologa del Proyecto de Mejoramiento de las Condiciones

de Trabajo de la Pequea Minera y Minera Artesanal (PMCTPM y MA), que ejecuta el Instituto Nacional de Investigacin

Geolgico Minero Metalrgico, INIGEMM, desarrolla estudios

para brindar alternativas a la utilizacin del mercurio a los

pequeos mineros y mineros artesanales. A continuacin se

presenta el estudio efectuado para evaluar el proceso de

recuperacin de oro primario por amalgamacin en un tambor

amalgamador y encontrar las posibles afectaciones al

rendimiento.

II.

MATERIALES Y MTODOS

Para la evaluacin de la operacin in situ de un tambor

amalgamador o chancha, se efectu el seguimiento del proceso

desde la preparacin del mineral para el procesamiento hasta la

obtencin de la amalgama. En la primera etapa, se procedi a

la identificacin de los equipos y operaciones principales. En

cada operacin, se midieron los volmenes o masas

involucradas y los tiempos de residencia. Se inici con la

reduccin de tamao manual del mineral para obtener especies

de hasta 10 cm mediante la utilizacin de un martillo.

Posteriormente, se formaron dos muestras de 100 y 200 libras

respectivamente. La primera (MC) se utiliz para asegurar la

representatividad de la muestra y estudiar el contenido de

metales del material de cabeza mediante una digestin cida en

microonda y la posterior lectura por ICP-OES en el laboratorio.

La segunda se utiliz para el procesamiento y seguimiento del

proceso. Dentro del tambor amalgamador, se adicionaron las

barras de acero, el mineral y agua. Se cerr el equipo y se

inici la molienda que se efectu durante tres horas.

Una vez terminado el tiempo se vaci el contenido del

tambor amalgamador en un recipiente. Se destaca que una

fraccin del mineral aadido al inicio no se tritur (MSM) y se

separ para estudiar su distribucin de tamao mediante la

medicin de la arista de mayor longitud, clasificacin en

rangos de tamao desde menores a 2 cm hasta especies

mayores a 10 cm y posterior medicin de la masa contenida en

cada rango. Se evidenci que las partculas no molidas tenan

sus contornos redondeados, lo cual es un indicativo de que

fueron desgastados. Para recuperar la totalidad del mineral se

utiliz agua a presin. Se efectu una agitacin manual para

evitar la precipitacin del material fino y liviano, y mediante la

adicin de agua se provoc su rebose hasta obtener el primer

concentrado (MA), del cual se obtuvo una muestra, que se

reproces posteriormente por amalgamacin. Adicionalmente,

se colocaron tres bloques de panela y 51 g de mercurio. Se

cerr el tambor amalgamador y se inici la operacin que dur

tres horas. Una vez que se cumpli el tiempo, se par el equipo

y se procedi a recuperar el material amalgamado y descartar el

relave de amalgamacin (R). El material remanente se recuper

en una tina, y mediante un imn se separaron las especies con

carcter magntico. Finalmente se recuper la amalgama de

oro y mercurio (A) en el platn, el concentrado de

amalgamacin (C) y el mercurio no amalgamado. Se coloc la

amalgama dentro de un pao de tela y se exprimi para retirar

el exceso de mercurio. Las muestras fueron analizadas para

determinar el contenido de oro y de mercurio.

para el proceso con las operaciones unitarias empleadas y sus

corrientes de entrada y salida. Adicionalmente, se indican los

puntos en donde se tomaron las muestras para el anlisis del

contenido de oro y mercurio.

Mineral

de mina

Trituracin manual

Mineral con dp

< 10 cm

PREPARACIN

DEL MINERAL

Mineral a

procesamiento

Mineral molido

fino y grueso

REDUCCIN

DE TAMAO

Las masas y volmenes, junto con los contenidos de oro

reportados por el laboratorio, fueron la base para el clculo del

balance de oro y el balance de mercurio. Adicionalmente, se

calcul el porcentaje de recuperacin de oro.

Por otra parte, se consider a la velocidad de giro del

tambor amalgamador como un parmetro que influye en el

rendimiento de la operacin. Para esto, se midieron las

rotaciones del tambor amalgamador y se determinaron la

velocidad crtica (4) y la velocidad de giro recomendada (5).

Agua

Agitacin manual

Mineral a

amalgamacin

Panela

Mercurio

RESULTADOS Y DISCUSIN

El proceso de amalgamacin se desarroll en tres etapas:

preparacin del mineral, reduccin de tamao y amalgamacin.

En la Figura 1, se muestra el diagrama de bloques levantado

Relave 1

MA

Amalgamacin

(3 horas)

Mineral

amalgamado

AMALGAMACIN

Vaciado

+

Agitacin manual

Agua a

presin

Relave de

amalgamacin

Concentrado de amalgamacin +

amalgama

Platoneo

Concentrado de

amalgamacin

Amalgama

Figure 1. Diagrama de bloques del proceso de amalgamacin

El mineral de cabeza present un contenido de Ag de

215 g/t. Adicionalmente se encontr una importante presencia

de Fe con el 24,86%, Zn con 7,50%, Pb con 7,01% y 0,45% de

Cu. El material que se ingresa para amalgamacin present un

tenor de Au de 98,2 g/t, determinado como alimentacin

recalculada. En la Tabla I se presentan las corrientes

involucradas en la amalgamacin y su cuantificacin.

TABLE I.

DISTRIBUCIN DEL MERCURIO EN EL PROCESO DE

AMALGAMACIN

Masa (g)

Distribucin del

mercurio (%)

Mercurio

alimentado

51,00

100,0

Mercurio en la

amalgama

slida

9,22

18,1

Mercurio

recuperado

40,00

78,4

Mercurio en el

relave

1,78

3,5

Corriente

Entrada

Donde Vc es la velocidad crtica en revoluciones por

minuto, D es el dimetro interno en metros y Vg es la velocidad

de giro recomendada.

III.

MSM

Mineral

molido fino

Donde FR se refiere a la alimentacin recalculada ingresada

al proceso de amalgamacin, CA al concentrado de

amalgamacin, RA el relave de amalgamacin y AAu-Hg a la

amalgama de oro y mercurio. Por otra parte XF, XC, XR y XA

indican el contenido de oro de la alimentacin, concentrado,

relave y amalgama respectivamente.

Mineral grueso

sin molerse

Vaciado

Molienda en tambor

amalgamador

(3 horas)

Agua

Donde HgF se refiere a la masa de mercurio alimentada,

AAu-Hg es la masa de la amalgama, AuR es el oro recuperado al

quemar la amalgama en el laboratorio, HgE es el exceso de

mercurio recuperado al comprimir la amalgama y HgR es el

mercurio restante que se descarta con el relave.

El balance de masa total se efectu con base en (2) y para el

balance de oro se utiliz (3).

Muestra del

mineral de

cabeza

Muestreo

El balance de mercurio se efectu al considerar las

corrientes que se describen para la etapa de amalgamacin

mediante (1).

MC

Salida

Se encontr que el mercurio que se desecha con el relave

corresponde al 3,5% del mercurio alimentado debido a la

separacin deficiente de la amalgama y las colas [6]. En

estudios paralelos realizados dentro del PMCT-PM y MA en la

zona de Portovelo, en El Oro, y Ponce Enrquez en Azuay, se

encontr que el contenido de mercurio en las colas de

amalgamacin corresponde a 14,8% y 3,3% respectivamente

[4,5]. Adicionalmente, se han encontrado referencias de la

presencia de mercurio en las colas entre 1,28% y el 27,5% [7].

La concentracin de mercurio en los slidos de las colas

corresponde a 28,58 mg/kg. Como referencia se cita el estudio

[2], en donde se menciona que se encontraron concentraciones

de mercurio de 2-4 mg/kg a 9 km de la fuente en los

sedimentos del Ro Nambija. Por otra parte, la normativa

ambiental vigente a travs [8], en la tabla 2, Anexo 2 del Libro

VI, dentro de los criterios de la calidad del suelo, exige que el

contenido de mercurio sea inferior a 0,1 mg/kg en peso seco.

Por otra parte, el mercurio utilizado efectivamente en la

amalgamacin corresponde al 18,1%. En referencia a los

estudios [4,5], la utilizacin de mercurio efectiva determinada

fue de 2,1% para la operacin de Ponce Enrquez y del 12%

para la de Portovelo. La baja eficiencia en amalgamacin se

puede atribuir a la falta de selectividad y preparacin del

mineral a amalgamar por la presencia de impurezas que

dificultan la reaccin de amalgamacin [9].

La recuperacin del mercurio no utilizado a travs del

prensado de la amalgama en un pao corresponde al 78,4%. En

[7], se encontr que la recuperacin de mercurio en esta etapa

corresponde al 56%, en [5] corresponde al 94,6% y en [4] al

73,2%. La distribucin de mercurio en las corrientes estudiadas

para el balance se resume en la Figura 2.

100%

90%

El balance de masa para el oro se efectu de acuerdo a la

metodologa expuesta en [10], en la etapa de amalgamacin.

En la Tabla II se indican los flujos y composiciones de las

corrientes involucradas en el balance.

TABLE II.

BALANCE DE MATERIALES Y DISTRIBUCIN DE ORO EN LAS

CORRIENTES

Masa

(kg)

Ley de

oro (g/t)

4,900

84,3

0,4

6,26

62,270

64,2

4,0

60,57

Amalgama

0,013

2,2

33,33

Alimentacin

recalculada

67,183

98,2

6,6

100,00

Corriente

Concentrado de

amalgamacin

Relave de

amalgamacin

Contenido Distribucin

de oro (g) de oro (%)

Se encontr que el oro recuperado despus de la quema de

la amalgama es del 33,33% que corresponde a 2,2 g. Este valor

es el que se comercializara por el minero artesanal. Sin

embargo, el mayor contenido de oro es el que se pierde en el

relave con un 60,57% dado por el gran volumen de material

que se desecha. Segn [3], las colas descargadas poseen

aproximadamente el 40% de metales, sulfuros y sulfatos que

afectan el ambiente y adems constituyen una prdida

econmica dado que no son aprovechados. En los estudios

[4,5], la recuperacin de oro en la amalgama es 71,6% para la

operacin estudiada en Portovelo y tan solo del 9,7% para la

zona de Ponce Enrquez. Esta distribucin indica que el

proceso de amalgamacin efectuado no es eficiente para la

recuperacin de oro. En la Figura 3 se muestran los resultados

de la distribucin de oro en la amalgama y en las colas.

3,3

2,1

3,5

14,8

18,1

80%

12

70%

60%

50%

40%

94,6

78,4

73,2

30%

20%

10%

0%

Chinapintza

Portovelo

Ponce Enrquez

Hg en las colas (%)

Hg usado efectivamente (%)

Hg recuperado (%)

Figure 2. Distribucin del mercurio en las corrientes del proceso [4,5]

Figure 3. Distribucin de oro en la amalgama y en las colas [4,5]

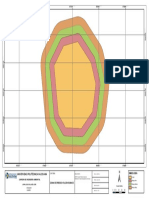

Adicionalmente, se determin que la velocidad de giro del

tambor amalgamador es de 54 rpm. Durante la rotacin, la

carga moledora debe elevarse hasta una posicin de equilibrio

dinmico que permita la formacin de una cascada sobre el

material que se encuentra en la base del molino para producir el

rompimiento de las partculas como se muestra en el esquema

A de la Figura 4 [11].

Figure 4. Movimiento de la carga moledora en el tambor amalgamador

A) Trayectoria parablica con una velocidad de giro del 75% de la velocidad

crtica B) Trayectoria circular a la velocidad crtica o mayor

Con base en este criterio, la velocidad crtica calculada es

47,5 rpm y la velocidad de giro recomendada es igual al 75%

de la velocidad crtica, es decir 35,6 rpm. Con estos resultados

se determin que el tambor amalgamador gira 1,5 veces ms

rpido de lo recomendado. En este caso, la carga moledora se

mantiene en una posicin fija en la pared del tambor con un

movimiento centrfugo lo cual impide la cada de las barras

sobre el mineral como se indica en el esquema B de la Figura 4

[11]. Esta prctica contribuy a que el material no se triturar

adecuadamente en la primera etapa, en donde el 26% del

material no se moli apropiadamente y se retir del proceso.

Este material present un tamao de partcula de 8,6 cm como

se muestra en la distribucin del tamao de partcula y

determinacin de la Figura 5. Adicionalmente, las prdidas de

mercurio y bajas recuperaciones se atribuyen tambin a este

comportamiento [6].

100

90

80

Pasante (%)

70

60

50

40

30

20

10

0

0

10

11

Tamao (cm)

Figure 5. Estimacin del tamao de partcula del material no molido en el

tambor amalgamador

IV.

CONCLUSIONES

El proceso empleado en la recuperacin de oro se

desarroll mediante una etapa de preparacin del mineral que

comprende la trituracin manual, seguida de una molienda y

posteriormente la adicin de mercurio para la amalgamacin.

La distribucin de mercurio en las corrientes de salida

corresponde al 18,1% en la amalgama slida, 78,4% en el

mercurio recuperado al prensar la amalgama en un pao y

3,5% en las colas. Esto indica que menos de la quinta parte del

mercurio se utiliz eficientemente para atrapar el mercurio en

la amalgama. Por otra parte, la concentracin de mercurio en

los slidos de las colas corresponde a 28,58 mg/kg que es

significativamente superior al parmetro establecido para la

calidad del suelo en el Anexo 2 del Libro VI del TULAS.

La recuperacin de oro mediante amalgamacin en el

proceso estudiado es del 33,33%, con el cual se obtuvieron

2,2 g de oro. Sin embargo, el mayor contenido de oro est

presente en el relave con un 60,57%. Estos resultados son un

indicativo de la baja eficiencia de recuperacin del proceso.

La velocidad de giro determinada es de 54 rpm, que es 1,5

veces mayor a la recomendada de 35,6 rpm de acuerdo al

criterio de la velocidad crtica para molinos de bolas. Esto

repercute en una baja eficiencia en la molienda y en la

amalgamacin.

REFERENCIAS

[1]

K. Telmer and M. Veiga, "World emissions of mercury from artisanal

and small scale gold mining" in Mercury Fate and Transport in the

global armosphere, N. Pirrone and R. Mason, Springer Science, 2009.

[2] PRODEMINCA, "Monitoreo ambiental en las reas mineras en el sur

del Ecuador 1996-1998", 1999.

[3] Equipo MMSD Amrica del Sur, "Minera, minerales y desarrollo

sustentable en Amrica del Sur", 2001.

[4] INIGEMM, Evaluacin y diagnstico preliminar de una planta de

beneficio de minerales por amalgamacin en el distrito minero de

Portovelo, Proyecto de mejoramiento de las condiciones de trabajo de la

pequea minera y minera artesanal, 2013.

[5] INIGEMM, Evaluacin y diagnstico preliminar de una planta de

beneficio de minerales por amalgamacin en el distrito minero de Ponce

Enrquez, Proyecto de mejoramiento de las condiciones de trabajo de la

pequea minera y minera artesanal, 2013.

[6] R. Contreras J. Pinzn, "Propuesta de manejo integrado del mercurio en

el proceso de amalgamacin en Vetas y California (Departamento de

Santander, Colombia)" en Jornada Internacional sobre el Impacto

Ambiental del Mercurio Utilizado por la Minera Aurfera Artesanal en

Iberoamrica, 2001.

[7] P. Velsquez-Lpez, M. Veiga, y K. Hall, "Mercury balance in

amalgamation in artisanal and small-scale gold mining: identifying

strategies for reducing environmental pollution in Portovelo-Zaruma,

Ecuador", Journal of Cleaner Production, 18, 226-232, 2010.

[8] Ministerio del Ambiente, "Texto Unificado de Legislacin Ambiental

Secundaria", Libro VI, Anexo 2: Norma de calidad ambiental del

recurso suelo y criterios de remediacin para suelos contaminados,

Tabla 2, 2002.

[9] Ministerio de Minas y Energa, "Produccin ms limpia en la minera

del oro en Colombia. Mercurio, cianuro y otras sustancias", 2007.

[10] Corporacin OIKOS, "Manual de auditora ambiental para las

actividades de beneficio de minerales aurferos", 2000.

[11] B. Wills and T. Napier-Munn, "Mineral Processing Technology" 2006.

También podría gustarte

- Variables JigDocumento3 páginasVariables JigJavierMamaniVelasquezAún no hay calificaciones

- 1.memoria ViviendasDocumento136 páginas1.memoria Viviendaskevinbradd100% (1)

- Indice para La Elaboraci+ NDocumento2 páginasIndice para La Elaboraci+ NJavierMamaniVelasquezAún no hay calificaciones

- Electric PDFDocumento15 páginasElectric PDFJavierMamaniVelasquezAún no hay calificaciones

- Formato F2Documento4 páginasFormato F2Richar Javier Maquera QuispeAún no hay calificaciones

- Planta Beneficio MineralesDocumento19 páginasPlanta Beneficio MineralesClint Jesus Chavez Vasquez100% (1)

- Recorrido de Tuberias 3d Rev2-ALIMENTACION A TANQUESDocumento1 páginaRecorrido de Tuberias 3d Rev2-ALIMENTACION A TANQUESJavierMamaniVelasquezAún no hay calificaciones

- Tupa para Concesi+ N de BeneficioDocumento4 páginasTupa para Concesi+ N de BeneficioJavierMamaniVelasquezAún no hay calificaciones

- Carlos ArandaDocumento35 páginasCarlos ArandaJavierMamaniVelasquezAún no hay calificaciones

- Mineral CaracolDocumento5 páginasMineral CaracolJavierMamaniVelasquezAún no hay calificaciones

- Planta de tratamiento de agua por osmosis inversa de 7 gpmDocumento1 páginaPlanta de tratamiento de agua por osmosis inversa de 7 gpmJavierMamaniVelasquezAún no hay calificaciones

- Vista de Planta de Tratamiento Titan ModelDocumento1 páginaVista de Planta de Tratamiento Titan ModelJavierMamaniVelasquezAún no hay calificaciones

- Ds - 001 2013 MinamDocumento2 páginasDs - 001 2013 Minamsergio2121Aún no hay calificaciones

- ATSDocumento4 páginasATSblogcommAún no hay calificaciones

- Prevencion Extincion Fuegos0001Documento18 páginasPrevencion Extincion Fuegos0001Jhon Henry Avendaño GonzalezAún no hay calificaciones

- Incendio en MinasDocumento22 páginasIncendio en MinasJose Manuel Curvelo RodriguezAún no hay calificaciones

- Flotacion Reactivos PDFDocumento15 páginasFlotacion Reactivos PDFJherlyAquinoVelásquezAún no hay calificaciones

- Concesiones y Autorizac. de Beneficio - Manual de Usuario - V01 - 2Documento57 páginasConcesiones y Autorizac. de Beneficio - Manual de Usuario - V01 - 2Carlos Vela GonzalesAún no hay calificaciones

- Calculo Velocidad y Volumen Tornillo Sin FinDocumento6 páginasCalculo Velocidad y Volumen Tornillo Sin FinErick Bueno AlarconAún no hay calificaciones

- Usos de Cal en Agua PotableDocumento7 páginasUsos de Cal en Agua Potablejamp53Aún no hay calificaciones

- Gestión competencias SSO DS055-2010Documento12 páginasGestión competencias SSO DS055-2010Darwin SolorzanoAún no hay calificaciones

- MANUAL DE Formulas Geológicas-MinerasDocumento10 páginasMANUAL DE Formulas Geológicas-MinerasAlvaro82% (11)

- Costos Unitarios Nov. 2014Documento26 páginasCostos Unitarios Nov. 2014JavierMamaniVelasquezAún no hay calificaciones

- Dosificador CalDocumento4 páginasDosificador CalJavierMamaniVelasquezAún no hay calificaciones

- Charlas 5 MinDocumento1 páginaCharlas 5 MinJavierMamaniVelasquezAún no hay calificaciones

- Enfermedades Profesionales1Documento24 páginasEnfermedades Profesionales1natyprinceAún no hay calificaciones

- AlbanileriaDocumento9 páginasAlbanileriaJavierMamaniVelasquezAún no hay calificaciones

- Formato de PresupuestoDocumento2 páginasFormato de PresupuestoJavierMamaniVelasquezAún no hay calificaciones

- Formato Snip 04Documento13 páginasFormato Snip 04JavierMamaniVelasquezAún no hay calificaciones

- Costos de Inversión de La Alternativa SeleccionadaDocumento1 páginaCostos de Inversión de La Alternativa SeleccionadaJavierMamaniVelasquezAún no hay calificaciones

- Ht-G. Beslux Crown M Fluid FDocumento1 páginaHt-G. Beslux Crown M Fluid FRomeo WilliamsAún no hay calificaciones

- Aspectos de BapDocumento4 páginasAspectos de BapKaede Army100% (1)

- Ficha 1 Avanza SolucionarioDocumento1 páginaFicha 1 Avanza SolucionarioMary GajardoAún no hay calificaciones

- Trasplantes JurídicosDocumento3 páginasTrasplantes JurídicosNatasha MeraAún no hay calificaciones

- Act 4Documento18 páginasAct 4Gom CarletteAún no hay calificaciones

- Modulo Formativo - Computacion e InformaticaDocumento196 páginasModulo Formativo - Computacion e InformaticayeraniahcuAún no hay calificaciones

- Grano de Mostaza 2022Documento220 páginasGrano de Mostaza 2022Gente HELPAún no hay calificaciones

- FLEXIÓN SIMPLE NORMAL Y OBLÍCUA EN VIGAS Y ESTRUCTURASDocumento46 páginasFLEXIÓN SIMPLE NORMAL Y OBLÍCUA EN VIGAS Y ESTRUCTURASphiliphAún no hay calificaciones

- La Comunicacion Humana en El Mundo Contemporaneo - Carlos F. Collado, Laura G. García - 3ra EdiciónDocumento473 páginasLa Comunicacion Humana en El Mundo Contemporaneo - Carlos F. Collado, Laura G. García - 3ra EdiciónArtifax Blue100% (4)

- Circuito de Creadores BarinasDocumento21 páginasCircuito de Creadores BarinasJunior PalaciosAún no hay calificaciones

- Acuerdos de convivencia escolarDocumento18 páginasAcuerdos de convivencia escolaryessy mamaniAún no hay calificaciones

- 1.2 ConveccionDocumento7 páginas1.2 ConveccionLuis Ramon Ramon CanelaAún no hay calificaciones

- Tipos de mosaicos fotográficosDocumento4 páginasTipos de mosaicos fotográficosIsmael Gayosso0% (1)

- Como Criar A Un Hijo FeministaDocumento25 páginasComo Criar A Un Hijo FeministaSara Gutiérrez TamayoAún no hay calificaciones

- Idoc - Pub - Himel Catalogo Completo PDFDocumento721 páginasIdoc - Pub - Himel Catalogo Completo PDFDavid NietoAún no hay calificaciones

- Geometria Anàlitica PDFDocumento4 páginasGeometria Anàlitica PDFJose Emilio CordovaAún no hay calificaciones

- Piezas MecánicasDocumento5 páginasPiezas MecánicasJenny MartinezAún no hay calificaciones

- Informe de IndagaciónDocumento5 páginasInforme de IndagaciónAnita MoreAún no hay calificaciones

- TERAPIAS BREVES REFLEXIVASDocumento4 páginasTERAPIAS BREVES REFLEXIVASTarsila Cicconetti100% (1)

- Ruth ShadyDocumento5 páginasRuth ShadyMarilyn LedesmaAún no hay calificaciones

- Biomas alpinos y bosques lluviososDocumento23 páginasBiomas alpinos y bosques lluviososSofia CelizAún no hay calificaciones

- Guia CCNN 6 SH Cast-Voramar PDFDocumento160 páginasGuia CCNN 6 SH Cast-Voramar PDFbeatriz75% (4)

- BalastosDocumento63 páginasBalastosJose AntonioAún no hay calificaciones

- Info Tec Corax SCDocumento3 páginasInfo Tec Corax SCJonathan GonzalezAún no hay calificaciones

- Ficha Diagnostico Solidario.Documento4 páginasFicha Diagnostico Solidario.salig27Aún no hay calificaciones

- Evolución de Las Cámaras Fotográficas Cuadro ComparativoDocumento6 páginasEvolución de Las Cámaras Fotográficas Cuadro ComparativoAI5 961012Aún no hay calificaciones

- Mapa Volcan SumacoDocumento1 páginaMapa Volcan SumacoJ Lucas Villacis LAún no hay calificaciones

- ResumenDocumento17 páginasResumenAlex UmasiAún no hay calificaciones

- Accidente Mortal Al Caer Un Arbol y Golpear A Un TrabajadorDocumento4 páginasAccidente Mortal Al Caer Un Arbol y Golpear A Un TrabajadorClaudia Geraldine LOPEZ BERMUDEZAún no hay calificaciones

- ANÁLISIS DE VIGAS Y COLUMNAS EN VIVIENDA MULTIFAMILIARDocumento29 páginasANÁLISIS DE VIGAS Y COLUMNAS EN VIVIENDA MULTIFAMILIARFavio Jara PachecoAún no hay calificaciones