Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Trabajo Final - Mantenimiento

Cargado por

Diego MillaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Trabajo Final - Mantenimiento

Cargado por

Diego MillaCopyright:

Formatos disponibles

TRABAJO FINAL

Gestin de Mantenimiento

Pgina | 1

UNIVERSIDAD PERUANA DE CIENCIAS APLICADAS

TRABAJO FINAL

CICLO 2014 0

CURSO:

GESTIN DEL MANTENIMIENTO IN137

TTULO:

GESTIN DEL MANTENIMIENTO DE LA EMPRESA FARMACEUTICA

CIFARMA S.A.

SECCIN : IN72

INTEGRANTES DEL

EQUIPO

(EN ORDEN

ALFABTICO)

: MILLA CONTRERAS DIEGO

: PRIETO JORGE

: RAMOS ARMANDO

: TORRES MARAVI VICTOR

: YAURIVILCA SAMUEL

PROFESOR : TERAN DIANDERAS CIRO ITALO

LIMA, PER

2014

Pgina | 2

Contenido

INTRODUCCIN .................................................................................................................................................................... 2

PRESENTACIN DE LA EMPRESA .......................................................................................................................................... 3

DESCRIPCIN DE LA EMPRESA ......................................................................................................................................... 3

ORGANIGRAMA ................................................................................................................................................................... 5

LNEA DE SLIDOS: PASTILLAS .............................................................................................................................................. 6

JUSTIFICACIN DE LA ELECCIN DE LA LNEA DE SLIDOS........................................................................................... 6

DIAGNSTICO DE LA SITUACIN ACTUAL DEL LA LNEA DE SLIDOS ............................................................................ 10

LISTADO DE MQUINAS .................................................................................................................................................. 10

ANLISIS COSTO VS. PARADAS DE PRODUCCIN .................................................................................................... 21

MQUINARIA CRTICA .................................................................................................................................................... 22

RCM .............................................................................................................................................................................. 23

AMEF ............................................................................................................................................................................. 25

GESTIN DE MANTENIMIENTO ACTUAL .......................................................................................................................... 26

PLAN DE MANTENIMIENTO ACTUAL ............................................................................................................................... 27

PROPUESTA DE MEJORA ..................................................................................................................................................... 29

OBJETIVOS DEL TRABAJO ................................................................................................................................................ 29

REESTRUCTURACIN DEL PLAN DE MANTENIMIENTO ................................................................................................... 29

PLANIFICAR .................................................................................................................................................................. 29

HACER .......................................................................................................................................................................... 39

VERIFICAR ..................................................................................................................................................................... 40

ACTUAR ........................................................................................................................................................................ 40

REESTRUCTURACIN DEL ORGANIGRAMA ................................................................................................................... 40

IMPLEMENTACIN DEL MANTENIMIENTO AUTNOMO ................................................................................................ 42

IMPLEMENTACIN DE INDICADORES ............................................................................................................................. 46

ANLISIS COSTO VS. BENEFICIO DE PROPUESTA ........................................................................................................... 46

CONCLUSIONES .................................................................................................................................................................. 48

ANEXOS ............................................................................................................................................................................... 49

INTRODUCCIN

La Gestin del Mantenimiento a los equipos y activos son muy importantes para

los procesos de las Organizaciones, principalmente los de Produccin. La

excelencia de servicio y productos de alta calidad requiere de una ptima

eficiencia operacional de las mquinas y activos, y mayores tiempos de vida

Pgina | 3

estimados para estos. Uno de los pilares para que ello pueda llevarse a cabo

es una adecuada Gestin de Mantenimiento dentro de la Organizacin.

En el siguiente trabajo se realizara un anlisis de la situacin actual de la

Gestin de Mantenimiento de CIFARMA S.A., a fin de poder crear mejoras que

estarn sujetas a una evaluacin de la empresa para implementarlas. Las

proposiciones planteadas son las siguientes:

Reestructuracin del Plan de Mantenimiento de la empresa

Reestructuracin del Organigrama de la empresa

Implementacin del Mantenimiento autnomo sobre las mquinas de la

lnea de produccin de slidos (productos core de CIFARMA S.A)

Implementacin de indicadores que midan el desempeo de la

produccin y mantenimiento de los activos de esta empresa.

PRESENTACIN DE LA EMPRESA

DESCRIPCIN DE LA EMPRESA

CIFARMA S.A. es una empresa del rubro farmacutico. Brinda de servicios de

diseo, fabricacin y acondicionado de productos farmacuticos a diversas

empresas extranjeras y nacionales, con presencia en el mercado desde el ao

1969. Adems es una de las primeras empresas en el pas en alcanzar altos

Pgina | 4

estndares internacionales farmacuticos y normas GMP (Buenas Prcticas de

Manufactura) que han sido aplicadas en todas sus actividades.

La planta produce diversos tipos de productos. Presta servicios de diseo,

desarrollo, fabricacin y acondicionamiento de productos farmacuticos,

cosmticos y naturales.

FORMAS FARMACUTICAS

SLIDOS: Polvos y granulados para soluciones o suspensiones a

reconstituir, cpsulas, comprimidos, comprimidos recubiertos y

comprimidos de liberacin controlada.

SEMISOLIDOS: Cremas, ungentos, geles, pomadas, vulos y supositorios.

LQUIDOS: Soluciones, lociones, suspensiones, elxires y jarabes.

FORMAS COSMTICAS Y DE CUIDADO PERSONAL

SEMISLIDAS: Tintes capilares, activadores de color, cremas, geles y

pomadas.

LIQUIDAS: Champs, jabones lquidos, lociones y colonias.

OTROS SERVICIOS:

FABRICACIN DE PRODUCTOS NATURALES

ACONDICIONADO DE GRANELES: Envasado y acondicionado de slidos,

lquidos y semislidos; acondicionado de ampollas, viales y material

mdico envasados.

ACONDICIONADO DE PRODUCTOS IMPORTADOS

Actualmente la planta est ubicada en la Carretera Central Km 3 Nro. 1315

distrito de Santa Anita. Los procesos de produccin estn adecuadamente

separados y diseados para cada tipo de producto, de tal manera que se

minimizan los riesgos de contaminacin y confusin.

Misin

Garantizamos la calidad de los servicios ofrecidos a nuestros clientes

brindndoles productos para la salud y cuidado personal, basndonos en los

estndares de calidad, seguridad y preservacin del medio ambiente; legales,

de nuestros clientes y otros que adoptemos voluntariamente; generando

rentabilidad para los accionistas y bienestar para nuestros colaboradores.

Contamos con colaboradores orientados a servir con excelencia a nuestros

Pgina | 5

clientes.

Nos esforzamos por proporcionar servicios con valor agregado.

Visin

Ser reconocidos regionalmente como la empresa manufacturera de productos

farmacuticos y de cuidado personal que mejor comprende y satisface las

necesidades de sus clientes, con costos competitivos, dentro de un marco de

mejora continua en gestin de calidad y medio ambiente.

ORGANIGRAMA

Pgina | 6

LNEA DE SLIDOS: PASTILLAS

JUSTIFICACIN DE LA ELECCIN DE LA LNEA DE SLIDOS

Pgina | 7

En la actualidad, la empresa CIFARMA S.A obtiene ventas de un 32 % en lo que

concierne a las ventas de lneas slidas. Es por ese motivo que nos enfocaremos

para el anlisis en ese tipo de productos que fabrica la empresa.

Produccin Unidades/mes Porcentaje (%)

Slidos 20000000 31.87

Lquidos 12500000 19.92

Polvos 11250000 17.93

Semislidos 10000000 15.94

Otros 9000000 14.34

Total 62750000

DESCRIPCIN DEL PROCESO PRODUCTIVO EN LA LNEA DE SLIDOS DE CIFARMA

S.A.

Solidos

32%

Liquidos

20%

Polvos

18%

Semisolidos

16%

Otros

14%

Unidades/mes

Porcentaje en Ventas de los

productos de CIFARMA S.A.

Pgina | 8

Pgina | 9

El carbonato de calcio en polvo es el principal componente para el presente

diagrama de operaciones.

Amasar: Para la accin de amasar se emplea una mquina mezcladora y

amasadora capaz de trabajar 150Kg cada 15 minutos. Para obtener una

mezcla homognea se usan los siguientes componentes: agua, alcohol,

aglutinante especial; se obtiene una textura granulada y hmeda. Luego se

aade un pigmento para dar color a las tabletas.

Molienda: La mezcla granulada obtenida en el paso anterior, se procede a

molerla, de esta manera se obtiene es una mezcla en polvo, la cual tendr

una textura seca y ya no hmeda, como en el paso anterior.

Secar: Para esta accin se emplean mquinas que hacen las funciones de un

horno y se encargan de secar completamente los polvos de la molienda, la

temperatura empleada se encuentra entre 45 y 60. Una vez terminado este

proceso, se verifica si el material se encuentra completamente seco. Para este

proceso se cuenta con dos tipos de secadoras:

Estufa esttica: Esta secadora se emplea generalmente cuando los

compuestos a trabajar suelen ser frgiles o dbiles, tiene una capacidad

mxima de 30Kg .

Estufa dinmica: se usa para productos que son ms resistentes o menos frgiles.

Su capacidad es de 60Kg y realiza esta operacin entre 45 minutos y una hora.

Lubricar: Se agrega talco como lubricante al material seco, para que fluya de

manera continua sin causar dao alguno.

Tabletear: En esta accin una mquina tableteadora automtica mezcla en

polvo tomando la forma de una tableta. Esto se realiza mediante una matriz, la

cual por medio de dos estiletes, moldean el material en polvo en forma de una

tableta.

Recubrir: El proceso de recubrir las tabletas tiene diversas fases o funciones,

primero es la cosmtica, mejora la apariencia, segundo, mejora el sabor de la

tableta, tercero, por su accin de capa entrica, ya que se desea que al ser

ingresar al estmago, los jugos gstricos no la desintegren y sea capaz de llegar

al duodeno. Para esto se emplea una mquina llamada Bombo, que son

atomizadores que rocan la mezcla de agua con celulosa y alcohol, Existen dos

bombos, uno con capacidad de 400kg por 30 minutos, y el otro de 150kg por

hora. Despus se realiza un proceso de hermetizacin, donde se trabaja con

calor y se verifica el sellado del recubrimiento.

Blisteado: Esta accin consiste en poner las pastillas en blster, a razn de 10

por cada uno. Se realiza esta accin empleando dos mquinas automticas.

Pgina | 10

La mquina automtica, solo requiere que el operario programe el tamao de

la cavidad en el PVC, segn el tipo de pastilla.

Por ltimo, se controla que las tabletas blisteadas se separen de aquellas blisters

que no cumplan con las especificaciones programadas y se vuelven a

reprocesar.

DIAGNSTICO DE LA SITUACIN

ACTUAL DEL LA LNEA DE SLIDOS

LISTADO DE MQUINAS

A continuacin, se detallara las maquinas que maneja la lnea de solidos de

Cifarma. Asimismo, es necesario indicar que existen por cada una de las

maquinas otras que cumplen la misma funcin y el funcionamiento de estas es

similar, por lo que hemos considerado no detallar cada una.

Amasadora/ Mezcladora

MQUINA AMASADORA/ MEZCLADORA

Capacidad y Tiempo

de ciclo

150 Kg en 15 minutos.

40 minutos para un lote de 400Kg.

Amperaje

Un rango entre 25A y 50A. Al consumir los 50 A, la

mquina se apaga automticamente

Tiempo de set up 10 min.

Limpieza peridica 5 horas, se realiza luego de haber procesado 4

lotes.

Pgina | 11

Molinos:

MQUINA MOLINO 1, FUNCIONA EN BASE A CUCHILLAS

GIRATORIAS

Capacidad y Tiempo

de ciclo

No est definida, es un proceso continuo que

funciona las 24 horas

Tiempo de set up 10 minutos

Limpieza peridica 15 minutos, se realiza luego de haber procesado 4

lotes

Secadora

MQUINA SECADORA 1, SECADORA ESTTICA (PARA

COMPUESTOS FRGILES)

Capacidad y Tiempo

de ciclo

30 Kg. el tiempo de funcionamiento de la mquina

est entre un mnimo de 5 horas y un mximo de 36

horas

Tiempo de set up Cargar material 10 minutos, poner material dentro

del horno 15 minutos.

Limpieza peridica 4 horas, se realiza luego de haber procesado 4

lotes

Temperatura El aire caliente filtrado est temperatura entre 45 y

60C

Mezcladora para lubricacin:

MQUINA MEZCLADORA PARA LUBRICACIN ,DOBLE CONO

Capacidad y Tiempo

de ciclo

Pgina | 12

250 Kg.

Tiempo de set up Cargar material 25 minutos, descargar material

entre 30 y 45 minutos

Limpieza peridica 5 horas, se realiza luego de haber procesado 4

lotes

Tableteadoras

MQUINA TABLETEADORA 1,PARA CARBONATO DE CALCIO

Capacidad y Tiempo

de ciclo

60,000 tabletas por hora. Puede procesar 4 lotes de

400Kg cada uno en 24 horas.

Tiempo de set up No est definido pero el engrasado dura 1 hora

Limpieza peridica Lavado 8 horas. Se realiza luego de haber

procesado 4 lotes

Presin en la matriz Punzones ejercen una presin entre 3 y 4 bar

Bombos de recubrimiento:

MQUINA BOMBO DE RECUBRIMIENTO 1

Capacidad y Tiempo

de ciclo

400 Kg por 30 minutos, pero depende del producto

Tiempo de set up 30 min regulacin de pistolas rociadoras

Limpieza peridica Dura 10 horas, cada vez que se cambia de

producto y tambin luego de haber procesado 4

lotes.

Pgina | 13

Blisteras

Adems, la empresa nos brind informacin acerca del mantenimiento

detallado de cada mquina.

MQUINA MANTENIMIENTO PREVENTIVO REALIZADO

PARA EL AO 2013

Amazadora/Mezcladora No se ha programado fecha

Mezcladora V Marzo y Setiembre

Tableteadora automtica Octubre

Molino extrusin Febrero Octubre

Bombo de recubrimiento Noviembre

Blistera Julio

Secador Diciembre

Se puede observar en la tabla que hay maquinas a las cuales no se les ha

asignado mantenimiento preventivo. Se sabe lo siguiente:

Para la mezcladora en v o pantaln:

El mantenimiento preventivo dura entre 2 a 4 horas, la empresa no tiene

reportes de fallas ni datos al respecto, solo se sabe que la ltima falla ocurri

hace unos 6 meses atrs en el motor elctrico ya que este se vio afectado por

la humedad. Segn la experiencia de los tcnicos las fallas se presentan en un

MQUINA BLISTERA AUTOMTICA

Capacidad y Tiempo

de ciclo

35 golpes por minuto, donde un golpe consiste en

el sellado de la tableta en el blister, producindose

3 blisters por golpes en una presentacin de 10

tabletas por cada blster.

Tiempo de set up No est definido

Limpieza peridica 2 horas aprox. se realiza luego de haber procesado

4 lotes.

Temperatura del

moldeador

200C

Merma 700 g

Pgina | 14

promedio de 6 a 8 meses.

Para la tableteadora de carbonato de calcio o tableteadora Automtica:

Nos han indicado que hace aproximadamente hace 4 meses se rompi y

movi la gua que regula la presin ejercida por los punzones en la matriz,

despus de ello se presentaron problemas con los sensores de la mquina, por

lo que el mantenimiento es correctivo y se realiza cada 6 a 8 meses segn

experiencias de los tcnicos tomndose un tiempo de 8 horas.

Molinos:

No se han presentado fallas.

Amasadora/mezcladora:

Se present un problema hace un ao por un retn sucio, por lo que se realiz

un mantenimiento preventivo por mquina el ao pasado con una duracin

de 4 horas. Por otro lado, el mantenimiento correctivo se realiza

aproximadamente una vez cada dos meses.

Secadoras:

No se ha considerado un mantenimiento preventivo para el este ao. Se nos

indic que su mantenimiento suele durar entre dos a cuatro horas y los

problemas principales que se presentan son en el ventilador y en el motor

elctrico. La ltima actividad realizada fue aadir intercambiadores de calor a

la mquina para dinamizar el proceso.

Bombos de recubrimiento:

Estos son equipos relativamente nuevos; se adquirieron aproximadamente

hace un ao. Cuando recin se adquirieron se tuvieron que ajustar y

personalizar ciertas funciones del equipo para que pueda procesar

adecuadamente las componentes en cuestin. El mantenimiento es preventivo

y se realizar cada ao, en el mes de Noviembre.

Blisteras:

Se realiza mantenimiento correctivo cada dos das por problemas asociados a

la parte elctrica (tableros, sensores). Sin embargo, la mquina no se detiene,

ya que produccin tiene que cumplir con los pedidos. Su mantenimiento dura

entre seis a ocho horas.

Pgina | 15

Hace algunos aos, de acuerdo a las afirmaciones del jefe del rea de slidos,

se presentaron algunas fallas en todas las tableteadora, por lo que todas se

encontraban inoperativas, esto retraso la produccin alrededor de un da, por

ese motivo, dado la complejidad de reparacin e importancia en la

produccin se ha considerado como una mquina critica a analizar con mayor

detalle. Asimismo, otra mquina que es necesaria a estudiar son las

mezcladoras en especial las que se utilizan para realizar la lubricacin, la

complejidad en este sistema se encuentra que si no se realiza una buena

mezcla con el lubricante (talco), dicha mezcla no podra flui o ser procesada

correctamente en los procesos posteriores, por lo que las tableteadoras no

lograran tener tabletas segn las especificaciones pactadas, adems de daar

los equipos posteriores.

OEE DE LA LNEA DE SLIDOS

A continuacin, se va a evaluar la situacin actual acerca del indicador OEE

en la lnea de slidos de la empresa, es necesario sealar que la empresa no

cuenta con este indicador, debido a ello, se procedi a realizarlo con la

informacin brindada.

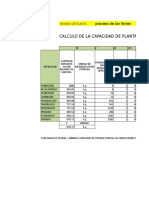

Esta tabla muestra las mquinas y sus tiempos de funcionamiento estndares,

tomando en cuenta set up y la limpieza regular que a estas se les realiza (la

limpieza en cada mquina se ejecuta despus de producir 4 lotes)

Mquina

Tiempo

de

proces

o de 1

lote

Tiemp

o de

Set Up

Limpieza

de la

mquin

a

Nmero

de

mquina

s

Tiempo

total con 4

lotes de

produccin

, Set Up y

limpieza

Amasadora/Mezclador

a

40 10 300 2 500

Molino 40 10 15 2 215

Secadora 300 25 240 2 1,540

Mezcladora para

lubricacin

20 55 300 2 600

Pgina | 16

Tableteadora 360 60 480 10 2,160

Bombos de

Recubrimiento

30 30 600 2 840

Blisteras 120 60 120 4 840

Se puede observar, que se ha incluido una columna con los tiempos totales el

cual servir para la determinar algunos tiempos.

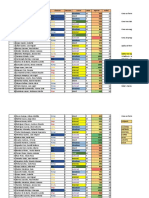

La tabla siguiente muestra una tabla indicando los tiempos totales por tipo de

mquina en horas de los mantenimientos preventivos y correctivos de la lnea

de produccin de slidos. Esto servir para mostrar los tiempos tales como

tiempo de paradas no planificadas y tiempos de paradas planificadas.

Pgina | 17

MQUINA MANTENIMIENTO

PREVENTIVO

TOTAL

MANTENIMIENTO

CORRECTIVO

TOTAL

OBSERVACIONES

Amasadora/Mezcladora 8 96 Existe tanto

mantenimiento

preventivo y

correctivo

Molino No ha

presentado falla

ni est

establecido el

mantenimiento

preventivo.

Secadora - 64 Solo est

establecido el

mantenimiento

correctivo de 8

horas, 4 veces a

aos.

Mezcladora para

lubricacin

6 48 Presenta falla

cada 6 meses

aprox. El

mantenimiento

preventivo dura

aprox 6 horas y

es 1 vez al ao

Tableteadora 1 - 240 Mantenimiento

correctivo de 8

horas 3 veces al

ao.

Bombos de

Recubrimiento

9 72 Mantenimiento

preventivo 1 vez

al ao,

correctivo cada

2 meses aprox y

6 horas de

correctivo.

Blisteras 24 - Existe

mantenimiento

Pgina | 18

correctivo pero

la mquina no

para

Con esta informacin establecida se presentar los tiempos necesarios para

determinar el OEE de la lnea de produccin de slidos de Cifarma.

VARIABLES TIEMPO ( MIN )

Tiempo disponible 525,600

Tiempo de parada

planificada

178,020

Tiempo de preparacin del

equipo

57,930

Tiempo de parada no

planificada

31,200

Tiempo perdido por operacin -

Tiempo perdido por defectos 2,329

La empresa indic que existe un 0.67% de reprocesos en el proceso de

produccin siendo aproximadamente 1 kg de 150 kg que se procesan.

Con los resultados obtenidos, se presenta a continuacin la distribucin de

tiempos de la planta:

Pgina | 19

Por ltimo el OEE:

Como se puede observar, el valor del indicador est un poco por debajo de lo

establecido como estndar internacional (85%). Sin embargo, se resalta el

hecho de que existe gran cantidad de tiempo de parada planificada. Este

factor ser tomado en cuenta para la elaboracin de las propuestas de mejora

al sistema de gestin de mantenimiento.

DETERMINACIN DE LA MQUINA CRTICA

Para el reconocimiento de las mquinas crticas se va a realizar un balance de

dos factores. El primer factor consiste en una determinacin acerca del inters

que tiene cada mquina en el proceso de elaboracin. Para ello, se estn

tomando en cuenta el tiempo de proceso de cada mquina, siendo la ms

crtica aquella que tenga mayor tiempo de proceso.

Pgina | 20

Luego, como otro factor se va tener en cuenta la dificultad del proceso de

mantenimiento, tomndose en cuenta para la dificultad los tiempos para la

reparacin, experiencia necesaria para realizarlo, necesidad de partes, entre

otros. Informacin que se nos facilit en la visita realizada a la empresa. A

continuacin, el cuadro con la priorizacin por mquina:

Con esta informacin se propone un cuadro donde se cruzan ambas

priorizaciones que se muestra a continuacin:

Pgina | 21

Como terminacin de este cruce de priorizaciones se pueden distinguir dos

mquinas crticas, la tableteadora y la mezcladora para lubricacin. Los

planteamientos de solucin que se darn ms adelante, van a ser centrados

tanto en estas dos mquinas en especfico como con el proceso de

mantenimiento en general.

ANLISIS COSTO VS. PARADAS DE PRODUCCIN

A continuacin un anlisis del costo por parada por tipo de mantenimiento de

la empresa en el ltimo ao.

Datos:

Produccin: 20 millones de tabletas por mes.

Horario de trabajo: 24 horas del da y 30 das al mes.

Pgina | 22

Con ellos, podemos analizar que se producen alrededor de 27 778 tabletas por

hora.

Considerando un valor de 80 cntimos por tableta se puede extraer que los

soles/hora de produccin es S/. 22 222/hora.

Total de horas de mantenimiento correctivo total= 520 horas/ao

Costo por parada para realizar mantenimiento correctivo = S/. 11 555 554/ao.

Costo por parada para realizar mantenimiento preventivo = S/. 1 044 434/ao.

Con respecto a la limpieza, esta dura 1 168 horas/ao.

Costo por parada para realizar limpieza = S/. 25 955296/24= S/. 1 081 471/ao

MQUINARIA CRTICA

Pgina | 23

A continuacin, se realizar el estudio de la maquinaria crtica en funcin al

Mantenimiento Centrado en Confiabilidad (RCM, por sus siglas en ingls de

Realibility Centered Manteinance), y por el centro del empleo de la

herramienta AMEF.

RCM

Esta filosofa se da a partir de la formacin de un equipo multidisciplinario de

trabajo que se enfocar en un establecido sistema, en este caso sera la

produccin de pastillas en el rea de slidos de la empresa.

El RCM tiene un proceso de implantacin que cuenta con los siguientes pasos:

Formacin del equipo:

Este equipo se encargar de optimizar la confiabilidad operacional

de un sistema que acta usualmente bajo condiciones ya

establecidas, y apuntando a realizar las actividades ms seguras de

mantenimiento.

La conformacin, tomando en cuenta el personal existente en la

empresa sera de la siguiente manera:

Operador: Jefe de rea de Produccin Slidos, ya que l es

el maestro en el manejo y Operatividad de todos los Sistemas

y Equipos, adems del manejo de los tiempos y recursos.

Mantenedor: Jefe de rea de Mantenimiento, pues es el

maestro en Reparacin y Mantenimiento de todos los

Sistemas y Equipos.

Especialistas: son los maestros en reas especficas,

tratndose del rea de slidos, los maestros son todos

aquellos con amplia experiencia en su produccin, tanto los

operadores como el mismo Jefe de rea de Produccin

Slidos.

Se necesitara entonces la presencia de un programador,

aquel que tiene la visin sistmica de la Actividad. Tambin

de un Asesor Metodolgico, quien sera el facilitador para

Pgina | 24

que todos logren trabajar conjuntamente y apuntando hacia

el mismo objetivo. Asimismo, es imprescindible un Ingeniero

de Procesos, ya que l tendra la Visin Global de los

Procesos.

Seleccin del Sistema y definicin del contexto operacional:

Para escoger el sistema hemos tomado en cuenta que tenga un alto

contenido de tareas de Mantenimiento Preventivo como tambin

costos de Materia Prima.

Asimismo, al consultar con el Jefe de Mantenimiento se confirm que

el Sistema del rea de slidos ha tenido acciones correctivas en casi

todas sus mquinas en los ltimos 2 aos.

En anlisis hechos en puntos anteriores de este trabajo, se ha

demostrado que los activos que ms fallas han tenido y mayores

acciones correctivas han necesitado son las tableteadoras, por lo que

es el activo elegido para el anlisis.

El rea de slidos cuenta tambin con equipos genricos de un

elevado costo global de mantenimiento y adquisicin.

En cuanto al contexto operacional, el ambiente es sistematizado,

cada proceso tiene su propio espacio establecido, cumplen con los

estndares de calidad aplicados a las empresas farmacuticas, todos

sus espacios cuentan con medidas de seguridad.

Tras haber elegido el activo a analizar, se proceder a desarrollar los siguientes

pasos:

Definicin de funciones, o estndar de ejecucin: especifica, cuantifica y

evala de forma clara la funcin de un activo.

Determinar fallas funcionales: es el estado en el tiempo en el que un

activo no puede lograr cumplir con el estndar de ejecucin

cabalmente, por lo que las funciones no pueden ser cumplidas (Fallas

totales) o son ineficaces (Fallas parciales).

Reconocer modos de fallas: son las causas de las fallas funcionales.

Efectos y consecuencias de las fallas

Pgina | 25

Aplicacin de la hoja de decisin, sugiere las tareas propuestas para

resolver los problemas detectados, pueden ser preventivos, o correctivos.

Estos pasos tambin pueden hacerse formulndose las siguientes preguntas:

Por medio de estas 7 preguntas, es posible orientar el anlisis de mejor manera

para obtener la implantacin del CRM. Este anlisis ser desarrollado en los

siguientes puntos, especficamente en la matriz AMEF.

AMEF

La Matriz AMEF es una metodologa aplicada del CRM para poder reconocer o

describirlas fallas o potenciales fallas funcionales del activo elegido, con el

propsito de eliminarlos, o minimizar el riesgo asociado, como paradas

imprevistas de produccin o incluso posibles accidentes. Se realizar la matriz

AMEF de una tableteadora, cuya funcin es la de comprimir y dar forma a las

pastillas. Ver Anexos.

Pgina | 26

GESTIN DE MANTENIMIENTO ACTUAL

Cifarma tiene un rea de Mantenimiento encargada de ejecutar las acciones

correctivas y preventivas a la maquinaria y equipo utilizados en la elaboracin

de los productos. Las acciones preventivas son realizadas para maquinarias de

procesos crticos, y se hacen de manera insistente, esta frecuencia depende

del tipo de mquina (incluso se cuentan con polticas de mantenimiento

preventivo). Por otro lado, las acciones correctivas son para maquinarias

pequeas y que no son tan esenciales para el proceso. La cantidad de veces

que pueden llevarse a cabo puede variar dependiendo del uso de la

maquinaria y equipo, aunque puede llegar a hacerse hasta una vez al ao.

Las principales interacciones que tiene Mantenimiento son con Produccin y

Logstica. Un inconveniente que se ha observado es que ha habido casos en

que una mquina empieza a presentar fallas que son detectadas, pero

Produccin, a modo de formalizar con la demanda, sigue produciendo con la

misma exigencia e intenta mantener el mismo ritmo de produccin porque

resulta caro parar la produccin tener que aplazar los pedidos a entregar. Esto

puede provocar que en algn momento la mquina empeore su estado y el

tiempo necesario para su reparacin sea mayor, ya que se estara incidiendo

Pgina | 27

en un costo de calidad de correccin. Actualmente, gracias a las polticas de

mantenimiento preventivo, estos problemas se han reducido.

Polticas de mantenimiento por tipo de mantenimiento:

Mantenimiento Preventivo: La empresa realiza este tipo de

mantenimiento a diferentes mquinas dentro de la lnea de produccin

que tengan un tiempo de uso mayor a un ao. Es as que se puede decir

que una de las reglas de la empresa es la de solo realizar un

mantenimiento preventivo a las mquinas que tienen un uso mayor o

igual al de un ao. Por otro lado, el mantenimiento preventivo que se

realiza a las distintas mquinas tiene un intervalo de tiempo de ejecucin

especfica.

Mantenimiento Correctivo: Se realiza a todas las mquinas que fallen en

un momento no previsto. El tiempo de mantenimiento vara de mquina

a mquina y por desperfecto. Sin embargo, ya existen tiempos

aproximados de mantenimiento por cada uno de estos.

En cuanto a la organizacin del mantenimiento, la empresa establece un plan

de mantenimiento anual, tomando en consideracin factores histricos as

como nuevas adquisiciones. Ms adelante en el documento se detallar en

qu consiste especficamente el plan de mantenimiento.

En cuanto el control que realiza la empresa, no posee indicadores de

mantenimiento que se realicen en la actualidad, es decir, no existe un sistema

de control establecido para el mantenimiento

PLAN DE MANTENIMIENTO ACTUAL

Cifarma no cuenta con un Plan de Mantenimiento bien definido y

documentado. Si bien se realiza un Plan de Mantenimiento preventivo anual,

este no especfica qu actividades se van a realizar por tipo de mquina, tan

solo se referirn a las mquinas que sern mantenidas y el mes en el que se

realizar el mantenimiento. Por otro lado, no existe una integracin entre las

reas de Mantenimiento, Logstica y Produccin para poder realizar

adecuadamente el Plan de Mantenimiento y para que este cumpla su

Pgina | 28

propsito. Existen motivos en las que Produccin no permite que se realicen los

mantenimientos programados a las mquinas por la necesidad de seguir

produciendo para atender los pedidos de los clientes, haciendo que estos se

reprogramen. Asimismo, tanto Produccin como Mantenimiento tienen una

definicin diferente sobre el nivel de criticidad de las mquinas, lo que

imposibilita la planificacin para darles mantenimiento por la disponibilidad de

estas, manejadas por Produccin. Produccin lo designa segn la vitalidad de

la mquina en el proceso de produccin y Mantenimiento segn la

complejidad del tipo de reparacin y mantenimiento de la mquina.

Por otro lado, muchas veces Logstica no entrega las piezas necesarias para

realizar el mantenimiento en las fechas definidas, generando un retraso y

planificando un futuro mantenimiento a las mquinas.

Ahora, en cuanto a la no documentacin del Plan de Mantenimiento, al

ejecutar el mantenimiento a las mquinas, los tcnicos especialistas no

cuentan con un procedimiento o un documento que disponga las actividades,

tareas y pasos que debe realizar. Estos tcnicos especialistas solo utilizan su

juicio de expertos, lo cual podra mejorar en cuanto a tiempos y calidad de

servicio entregado si se tuviera un procedimiento o un rbol de mantenimiento.

El presente trabajo estar orientado a reorganizar un Plan de Mantenimiento

para Cifarma, delimitndose por el tipo y nmero de mquinas que tiene en la

lnea de produccin de slidos, definicin estndar de la criticidad de las

mquinas para la compaa, estimaciones de fechas y horarios para llevarlo a

cabo, frecuencia de las actividades de mantenimiento a realizar, entre otros

factores.

Pgina | 29

PROPUESTA DE MEJORA

OBJETIVOS DEL TRABAJO

Objetivo principal: Mejorar el Plan de Mantenimiento actual de los activos de la

lnea de slidos.

Objetivos especficos:

Establecer indicadores para un mejor seguimiento.

Realizar la documentacin (gua de procedimientos, instructivos, check list,

etc.) de las actividades de mantenimiento.

Fortalecer la relacin y coordinacin entre el rea de Mantenimiento,

Produccin y Logstica.

Costear las actividades de mantenimiento y llevar un control de costos de los

repuestos adquiridos o a adquirir.

REESTRUCTURACIN DEL PLAN DE MANTENIMIENTO

De lo expuesto anteriormente, existe la necesidad de mejorar y reorganizar el

plan de mantenimiento actual, para obviar todos los problemas mencionados.

Dicha reorganizacin se har siguiendo el crculo de Deming, donde se

detallarn en cada una de las fases (Planificar, Hacer, Verificar y Actuar) los

elementos necesarios para que el plan de mantenimiento sea un progreso

sostenible en el tiempo.

PLANIFICAR

Pgina | 30

En esta fase se determinaron cules son las reglas, estrategias, objetivos y

cadena de valor del mantenimiento de activos de la empresa, enfocado en la

lnea de slidos.

Poltica de mantenimiento

La empresa Cifarma S.A. Establece la siguiente poltica cuyo objetivo principal

es mantener los equipos y activos de la lnea de solidos operativos y en ptimas

condiciones.

Dicha regla debe fomentar la integracin y comunicacin de todo el personal

de la empresa, tanto personal de mantenimiento como personal encargado

de operar las mquinas y el rea de produccin en general, de manera que el

plan de mantenimiento pueda llevarse a cabo.

Esta se sustenta en los siguientes puntos:

Priorizar los trabajos de mantenimiento segn los requisitos de produccin y las

actividades de mantenimiento, para cumplir con los requerimientos de la

empresa.

Mejorar continuamente los principios de eficiencia, efectividad, confiabilidad y

operatividad de los activos.

Para realizar sus labores, el personal de mantenimiento llevar el uniforme

autorizado y las vestimentas de seguridad necesarias

Mantener al personal de mantenimiento y partes interesadas actualizado y

preparados en aspectos tcnicos, avances tecnolgicos, as como

herramientas y tcnicas para ejecutarlas y evitar errores en los activos.

El rea de mantenimiento elaborar el programa de mantenimiento preventivo

peridico a los activos necesarios de la lnea de slidos.

Realizar inspecciones peridicas para detectar anomalas o verificar

necesidades de mantenimiento preventivo o correctivo.

1. POLITICA DE MANTENIMIENTO

Pgina | 31

La empresa farmacutica Cifarma S.A. establece la siguiente poltica

cuyo objetivo principal es mantener los equipos y activos de la lnea

de solidos operativos y en ptimas condiciones.

Dicha poltica debe promover la integracin y comunicacin de todo

el personal de la empresa, tanto personal de mantenimiento como

personal encargado de operar las mquinas y el rea de produccin

en general, de manera que el plan de mantenimiento pueda llevarse

a cabo.

Esta se sustenta en los siguientes puntos:

Priorizar los trabajos de mantenimiento segn los requerimientos de

produccin y las actividades de mantenimiento, para cumplir con

los requerimientos de la empresa.

Mejorar continuamente los criterios de eficiencia, efectividad,

confiabilidad y operatividad de los activos.

Para realizar sus labores, el personal de mantenimiento portar el

uniforme autorizado y las vestimentas de seguridad necesarias

Mantener al personal de mantenimiento y partes interesadas

actualizado y capacitado en aspectos tcnicos, avances

tecnolgicos, as como herramientas y tcnicas para ejecutarlas y

evitar fallas en los activos.

El rea de mantenimiento elaborar el programa de

mantenimiento preventivo anual a los activos necesarios de la

lnea de slidos.

Realizar inspecciones peridicas para detectar anomalas o

verificar necesidades de mantenimiento preventivo o correctivo.

2. ESTRATEGIA DE MANTENIMIENTO

El rea de mantenimiento propone las siguientes estrategias

funcionales:

Brindar todas las facilidades para que el personal pueda instruirse y

capacitarse de acuerdo a sus necesidades y de la empresa.

Planificar anualmente las actividades de mantenimiento

Pgina | 32

Medir el desempeo del personal de mantenimiento

Elaborar reportes.

Realizar reuniones con todas las partes interesadas para

establecer objetivos

Proponer nuevos mtodos de trabajo.

3. OBJETIVOS ESPECFICOS

Disponer de manuales, catlogos, checklist y documentacin con

las especificaciones necesarias de las maquinarias.

Disponer de un historial con las estadsticas de fallas y accidentes

de los activos.

Realizar la programacin de actividades de mantenimiento (tanto

preventivo como correctivo).

Mejorar la calidad del servicio de mantenimiento.

Establecer indicadores que midan el desempeo de manera

continua de la lnea.

Mantener un registro de los costos incurridos por las actividades de

mantenimiento

Realizar un seguimiento continuo a las actividades de

mantenimiento y activos.

4. CADENA DE VALOR DE MANTENIMIENTO

Pgina | 33

5. PLANES DE GESTIN DE ACTIVOS

PLANTA N1 DE L EMPRESA FARMACEUTICA CIFARMA S.A.

ACTIVIDADES PRIMARIAS (MODELO DE GESTIN DEL MANTENIMIENTO DE CIFARMA S.A.

Pgina | 34

Se comenzar por enunciar las mquinas utilizadas en la

lnea de slidos y se le asociar a cada una, una

codificacin determinada tal como sigue:

La codificacin de mquina se realiz de la siguiente forma

x-yyy-123

ZONA LINEA DE SLIDOS

CDIGO S

ITEM TIPO

MAQUINA

CARACTERSTICAS ZONA CDIG

1

Mezcladora Amasadora S S-MEZ-001

2

Molino A base de cuchilla S S-MOL-

001

3

Molino Por extrusin S S-MOL-

002

4

Secadora Estufa Esttica,

Capacidad

mx. 30Kg

S S-SEC-001

5

Secadora Estufa Dinmica,

Capacidad mx. 60Kg

S S-SEC-002

6

Mezcladora Para lubricacin , tipo

doble cono

S S-MEZ-002

7

Mezcladora Para lubricacin, tipo V S S-MEZ-003

8

Tableteadora Ajustada para procesar

carbonato de calcio

S S-TAB-001

9

Tableteadora Automtica S S-TAB-002

10

Tableteadora Manual S S-TAB-003

11

Tableteadora Manual S S-TAB-004

12

Tableteadora Manual S S-TAB-005

13

Bombo de

recubrimiento

Capacidad 400 Kg/0.5h S S-BOR-001

14

Bombo de

recubrimiento

Capacidad 150 Kg/h S S-BOR-002

15

Blstera Autmatica S S-BLI-001

16

Blstera Manual S S-BLI-002

Pgina | 35

Zona: El primer digito corresponde a la zona donde se encuentra

la maquinaria. Como en este caso es la zona de slidos, se le

asigna la letra S.

Tipo de mquina: Los siguientes tres dgitos corresponde a una

codificacin de acuerdo al tipo de maquinaria. Si la mquina es

una Tableteadora se le asigna el cdigo TAB, si es una Mezcladora,

el cdigo MEZ.

Nmero: Los ltimos tres dgitos corresponden a la codificacin del

nmero de tipos de mquinas. Por ejemplo, S-BLI-002, corresponde

a la segunda blstera, la automtica.

De acuerdo al tipo de mquinas, se deben definir el tipo de

actividades de mantenimiento a realizar. La empresa si bien es

cierto tiene un programa de mantenimiento preventivo anual, este

ltimo no especifica el tipo de actividades a realizar ni quien las

har, son inspecciones que se hacen segn el criterio del

mecnico o trabajador de mantenimiento asignado. Por lo tanto,

es conveniente detallar dichas actividades.

Actividades de Mantenimiento para tableteadoras-MP-S-TAB

Mquinas tableteadoras (S-TAB-001, -Desmontar y revisar dureza de los punzones y

S-TAB-002, S-TAB-003, S-TAB-004, riel de punzones.

S-TAB-005)

-Revisar y cambiar cabezal.

ZONA

TIPO DE MQUINA

NMERO

Pgina | 36

-Desmontar y Limpiar con agua y jabn de la

tolva de alimentacin

-Limpiar matriz con alcohol etlico 90C.

-Medir revoluciones del motor.

-Revisar y ajustar variador de velocidad.

-Medir voltaje y corriente de entrada y salida

-Revisar estado de los tableros y sensores

electrnicos.

-Revisar el nivel de grasas y lubricar

-Desmontar y limpiar con agua y jabn canaleta

de salidas de tabletas. Luego rociar alcohol

90C.

-Aspirar granulado sobrante

-Limpiar superficie exterior de la tableteadora

con un wippe con alcohol etlico.

Insertar estado aceite del motor reductor.

m -Revisar y ajustar controles de peso, dureza y

espesor de las tabletas.

(Ver lista de chequeo, Anexo 8 )

Pgina | 37

Actividades de Mantenimiento pAra mezcladoras MO-S-MEZ

Mquinas secadoras (S-SEC-001, S-SEC-002) -Verificar pozo a tierra, resistencias calefactoras

y circuito elctrico en general.

-Reemplazar el sello mecnico cada ao.

-Revisar las bisagras de la puerta.

-Limpiar superficie exterior de la tableteadora con

un wippe con alcohol etlico.

-Revisar las mediciones de temperatura del

termmetro y las sondas del termmetro.

-Revisar el empaque de la puerta.

-Revisar y los tableros electrnicos.

-Limpieza de la superficie exterior.

- Revisin general del equipo.

Pgina | 38

(Ver lista de chequeo, Anexo 10 )

(VER LISTA DE CHEQUEO, AANEXO 12)

6. PROGRAMA DE MANTENIMIENTO: LNEA DE SLIDOS

Pgina | 39

De acuerdo a las actividades de mantenimiento preventivo

establecidas, se procede a elaborar el programa de mantenimiento:

HACER

Pgina | 40

En esta fase, se proceder a ejecutar los planes de gestin de activos

detallados anteriormente siguiendo las tablas de actividades de

mantenimiento y la lista de chequeos que se encuentran en anexos.

Asimismo, se desea implementar el mantenimiento autnomo el cual

fortalecer las habilidades del personal en aspectos tcnicos y disminuir

los tiempos de mantenimiento.

Restructuracin del Organigrama.

Matriz AMEF

Implementacin del mantenimiento autnomo.

VERIFICAR

En base a las hojas de chequeo (ver anexos 8 al 13) y los indicadores

propuestos (ver anexos 2 al 7) e inciso 5.5), el rea de mantenimiento

realizar el monitoreo y seguimiento del desempeo del plan propuesto.

Dichos resultados deben ser analizados adems por las partes interesadas

como el rea de planeamiento, produccin para alinearlos con los

objetivos de la empresa.

ACTUAR

La alta gerencia revisa conjuntamente con el rea de mantenimiento los

resultados y conclusiones obtenidas. En esta fase, se procedern a

estandarizar los mtodos de trabajo y distribuirlos e instruirlos a todo el

personal. Se volvern a analizar problemas, fallas en los activos para

establecer objetivos y repetir el ciclo nuevamente. De ser necesario, se

tomarn acciones correctivas.

REESTRUCTURACIN DEL ORGANIGRAMA

Pgina | 41

Como se mencion en el anlisis de la situacin actual, existe un problema de

coordinacin entre las reas de Produccin y Gestin de Mantenimiento.

Actualmente, Gestin del Mantenimiento pertenece al rea de Gestin de

Aseguramiento de Calidad. Como primera proposicin de mejora, se tiene la

reestructuracin del Organigrama, colocando a Gestin del Mantenimiento

dentro de Produccin, reportndole directamente los Planes de Mantenimiento

definidos. A continuacin, se presenta el Organigrama propuesto:

Para poder lograr la reestructuracin del Organigrama se debern realizar

reuniones con la Gerencia General, presentando los problemas, mencionados

anteriormente, y los beneficios que generara implementar esta mejora.

Al implementar esta propuesta, se presentan como beneficios los siguientes

puntos:

Integrar las reas de Mantenimiento y Produccin, alinendolas a un

mismo objetivo, el cual deber responder al Planeamiento Estratgico de

la empresa.

Enfoque propuesto para Produccin: Brindar a los clientes

productos de alta calidad y con un servicio de entrega a tiempo,

gracias al adecuado funcionamiento de las mquinas y

coordinacin conjunta entre Operaciones, Mantenimiento y

Almacenes.

Enfoque propuesto para Mantenimiento: Planificar, organizar,

dirigir y controlar las actividades necesarias para optimizar el

ciclo de vida de los activos, y as responder eficientemente las

necesidades de produccin.

Pgina | 42

Manejar un nico concepto acerca del nivel de criticidad de las

mquinas, para poder planificar adecuadamente el mantenimiento de

estas.

Establecer un Programa de Mantenimiento dentro del Plan de

Mantenimiento que responda a las necesidades de produccin y de

mantenimiento de las mquinas, segn su ndice de criticidad, y as evitar

reprogramaciones futuras. Esta propuesta de Programa de

Mantenimiento se detallar ms adelante.

Medir en conjunto el desempeo de produccin, a travs de indicadores

tales como OEE, MTBF, MTTR, % de re-procesos, % de utilizacin del equipo

y # de paradas que causan detencin de la produccin. Estos

indicadores sern definidos ms adelante.

IMPLEMENTACIN DEL MANTENIMIENTO AUTNOMO

Despus de la reunin con el jefe de mantenimiento, se notific el inters de la

implementacin del mantenimiento autnomo en la empresa. A pesar de ello,

no hay un acuerdo de este tipo de mantenimiento en el rea de produccin.

Dicha rea tiene la poltica que el operario no debe tocar la mquina, slo es

para su uso de produccin. Por otro lado, en la lnea de slidos s se mostraba

inters por el mantenimiento y ya tenan algunas bases que ayudaran a su

implementacin. A continuacin, se presentar una serie de pasos que se

deben seguir para implementar el mantenimiento autnomo de la empresa.

Paso 1: Limpieza inicial (5Ss)

Con respecto a este punto, la empresa s realiza limpiezas a las mquinas con el

objetivo de eliminar polvo, suciedad y posibles residuos que pueden quedar del

material procesado anteriormente. El proceso de limpieza y setup lo puede

realizar el mismo operario y se tiene que hacer cada vez que se procesan

cuatro lotes de productos.

La actividad de lubricacin de las mquinas tambin se realiza en Cifarma

pero solo el personal capacitado es permitido para esta operacin. Al personal

de trabajo no se le permite realizar la lubricacin por ms que pueda tener la

capacidad de realizarla. De la misma forma, en caso el operario de trabajo

Pgina | 43

descubra problema u oportunidades de mejora no existe un proceso formal

donde pueda reportar esto para poder ser tomado en cuenta.

Para poder cumplir con este paso, Cifarma debe considerar la opinin de sus

trabajadores tomando en cuenta, con el uso de una hoja de registro, las

mejoras que puede plantear y los problemas encontrados.

Paso 2: Acciones en la fuente de problemas

Para poder lograr este paso, se deben establecer en el plan de mantenimiento

actividades orientadas a la prevencin del polvo y suciedad. Esto se puede

lograr con la utilizacin de filtros aire en los diferentes cuartos donde se

encuentran las mquinas operando. Esto ayudar a mantener el ambiente

limpio por una mayor cantidad de tiempo.

Con respecto a las actividades de prevencin, Cifarma es muy estricto con

respecto a la vestimenta que se debe utilizar para entrar a la planta, de la

misma forma, como el proceso que deben seguir el personal para ingresar.

Antes de ingresar a la planta, todo el personal debe pasar por el vestidor

donde tienen disponible una vestimenta especializada, duchas, y lquidos

desinfectantes que deben colocarse en las manos.

Paso 3: Estndares de limpieza y lubricacin

Cifarma solo maneja tiempo estimados por la experiencia con respecto a la

limpieza y lubricacin de las mquinas. Para poder cumplir con este paso, es

necesario que se documente, en primer lugar, la secuencia de actividades que

se deben realizar para la limpieza y lubricacin. De esta forma, en caso el

personal tenga alguna duda, podra recurrir a este documento y se reducira el

tiempo de realizacin de estas actividades.

Una vez que se tenga el proceso de limpieza y lubricacin documentado, se

deben programar capacitaciones de mantenimiento general de las mquinas.

Esto reducir los fallos que pueda cometer el personal que opere las mquinas

y tambin reducir el tiempo de limpieza y lubricacin. Por ltimo, todo lo

anterior mencionado, permitir establecer tiempos estndar de limpieza y

lubricacin y, con ello, se puede evaluar la efectividad de las mejoras.

Paso 4: Inspeccin general

En este paso, Cifarma ya podra aumentar las responsabilidades a los operarios,

otorgndole el permiso para corregir fallas pequeas que se presenten en los

equipos siempre y cuando se sientan capaces de lograrlo sin ningn riesgo. En

un primer lugar, se podra trabajar en grupos de operarios para evaluar su

Pgina | 44

desenvolvimiento en la correccin de pequeos defectos. En base a los

resultados de la evaluacin, se puede verificar si las capacitaciones estn

siendo efectivas y si est contribuyendo a la reduccin de los tiempos de

limpieza, lubricacin y correccin de pequeas fallas en general.

En el caso de presentar resultados positivos, ya se le podra dar a todos los

operarios el poder de corregir los pequeos defectos y de, esta manera,

prepararlos para el siguiente paso de la implementacin del mantenimiento

autnomo.

Paso 5: Inspeccin autnoma

Para este paso, se pueden usar las listas chequeos mostrados en los anexos o

bien se pueden crear listas de chequeos para evaluar que se estn realizando

cada actividad que ha sido documentada para los procedimientos. Se puede

utilizar una lista chequeos tanto para las actividades de mantenimiento como

para la planificacin e inspeccin del equipo. A continuacin, se mostrar listas

de chequeos que incluso podra ser personalizada por el personal de

mantenimiento para que sigua la siguiente estructura.

- Lista de chequeo para las actividades de mantenimiento:

Donde:

ITEM: La mquina involucrada.

Instruccin: Accin a realizar

Mantenimiento: Conjunto de actividades que se deben seguir para

realizar la accin de manera efectiva.

- Lista de chequeos para la planificacin:

Pgina | 45

Donde:

Planificacin: Orden de la actividad a planificar.

Actividad: Procedimiento que se debe seguir para realizar la

planificacin.

Observacin: Alguna irregularidad encontrada o anotaciones que se

considere necesarias.

- Lista de chequeos para la inspeccin:

Donde:

Inspeccin: Orden de la inspeccin a realizar.

Actividad: Procedimiento que se debe seguir para realizar la inspeccin.

Observacin: Alguna irregularidad encontrada o anotaciones que se

considere necesarias.

Paso 6: Organizacin y orden

El rea de produccin no cuenta con reas de trabajo totalmente definidas. La

materia prima es colocada en el almacn, pero, en el caso de que este

almacn est lleno, la materia prima se ubica en los lugares de trnsito del rea

de lnea de slidos. Caso similar ocurre con los productos terminados.

Para cumplir este paso, es necesario determinar reas fijas donde se colocar

cada producto con el fin de disminuir el tiempo gastado en movimientos

excesivos. Adems, ya se debe contar con registros de controles de

mantenimiento como tiempo estndar de inspeccin, limpieza y lubricacin.

Paso 7: Mantenimiento autnomo pleno

Pgina | 46

Por ltimo, se debe incluir metas y logros para mejorar el sistema de

mantenimiento autnomo continuamente. Para poder medir el rendimiento se

han planteado indicadores mostrados en el siguiente punto del trabajo. Cabe

resaltar, que la alta direccin debe brindar apoyo al rea de mantenimiento a

lo largo del desarrollo de los pasos para la implementacin de esta propuesta.

El mantenimiento autnomo debe estar presente en la poltica de

mantenimiento de la empresa.

IMPLEMENTACIN DE INDICADORES

Como se ha mencionado a lo largo del desarrollo de la presentacin, Cifarma

no cuenta con indicadores formales que midan el desempeo de su

produccin y de mantenimiento de sus activos. Como propuesta de mejora se

tiene definir los siguientes indicadores: OEE, MTBF, MTTR, % de re-procesos, % de

utilizacin del equipo y # de paradas que causan detencin de la produccin.

La definicin de estos indicadores sern presentados ms adelante. Cabe

recalcar que para seguir el ciclo de Mejora Continua, luego de analizar los

resultados de los indicadores, segn el criterio establecido, se deben

determinar oportunidades de mejora continuamente y as asegurar el xito de

la Gestin de Mantenimiento en Cifarma. (Para ms detalle ver anexos 2 al 7)

ANLISIS COSTO VS. BENEFICIO DE PROPUESTA

Datos:

Objetivo: Mximo dos fallas por ao.

Produccin: 20 millones de tabletas por mes.

Horario de trabajo: 24 horas del da y 30 das al mes.

Con ellos podemos sacar que se producen alrededor de 27 778 tabletas por

hora.

Considerando un valor de 80 cntimos por tableta se puede sacar que los

soles/hora de produccin es S/. 22 222/hora.

Pgina | 47

Total de horas de mantenimiento correctivo total= 176 horas/ao

Costo por parada para realizar mantenimiento correctivo = S/. 3 911 072/ao.

Total de horas de mantenimiento preventivo al ao= 175 horas/ao

Costo por parada para realizar mantenimiento preventivo = S/. 3 888 850 /ao.

Costo total por mantenimiento preventivo y correctivo = S/. 7 799 922/ao

Estado actual

Total de horas de mantenimiento correctivo total= 520 horas/ao

Costo por parada para realizar mantenimiento correctivo = S/. 11 555 554/ao.

Total de horas de mantenimiento preventivo al aos= 47 horas/ao

Costo por parada para realizar mantenimiento preventivo = S/. 1 044 434/ao.

Costo total por mantenimiento preventivo y correctivo = S/. 12 599 988/ao

Resultado de las mejoras

- Ahorro = S/. 4 800 066. Equivale a una reduccin del 38% de los costos de

mantenimiento.

Pgina | 48

- Mayor equilibro entre el mantenimiento preventivo y correcto (50% cada uno)

CONCLUSIONES

El problema de la gestin inadecuada de mantenimiento de Cifarma

parte de la mala coordinacin e ineficiente interaccin entre las reas

de Produccin y Mantenimiento, lo cual hace que se reprogramen

constantemente actividades de mantenimiento a las mquinas incluso,

en muchas ocasiones, tener que hacer mantenimiento correctivo.

Al realizar el anlisis OEE actual de la empresa llegamos a la conclusin

que con el puntaje de 82.3% se encuentra por debajo de lo esperado.

Debido principalmente a un excesivo tiempo de limpieza a las mquinas

y que fue evaluado y corregido con las propuestas de mejora.

La eleccin de las dos mquinas crticas se bas en una comparacin de

dos factores. El primero es la criticidad de la mquina en el proceso,

tomando en cuenta si existe holgura en sus tiempos de produccin. Y por

ltimo, la dificultad de la realizacin del mantenimiento de cada

mquina. El resultado final fue la eleccin de la mezcladora para

lubricacin y las tableteadoras.

Como se vio en la estructura organizativa de Cifarma, Mantenimiento

pertenece actualmente al rea de Gestin de Aseguramiento de la

Calidad. Como propuesta se tuvo reubicar a Mantenimiento debajo del

rea de Produccin, para que le reporte directamente y se puedan

planificar todas las actividades de mantenimiento sin realizar paradas de

produccin inesperadas.

Se deben implementar indicadores que midan el desempeo de la

gestin de la Produccin y Mantenimiento de Cifarma, tales como los

propuestos durante el desarrollo del trabajo. De esta manera, determinar

oportunidades de mejora segn los resultados obtenidos bajo los criterios

establecidos.

Pgina | 49

ANEXOS

Anexo 1: Diagrama de Flujo-ANSI de la interaccin de los procesos de Cifarma

Pgina | 50

Pgina | 51

Pgina | 52

Pgina | 53

Pgina | 54

Pgina | 55

Pgina | 56

Pgina | 57

Pgina | 58

También podría gustarte

- Coca ColaDocumento16 páginasCoca ColaLIDA YESENIA CALSIN BERNABELAún no hay calificaciones

- Requisitos para apertura de laboratorios farmacéuticosDocumento11 páginasRequisitos para apertura de laboratorios farmacéuticosBeckham LopezAún no hay calificaciones

- Produccion Tal S.A.Documento31 páginasProduccion Tal S.A.kevin valladares leon100% (1)

- Empresas Productoras de Harina de Pan en El Salvador y Tipo de Estructura en El MercadoDocumento17 páginasEmpresas Productoras de Harina de Pan en El Salvador y Tipo de Estructura en El MercadoKatherine Vanessa Marroquín Henríquez100% (1)

- Procedimientos de limpieza y desinfección en IMPERIO DE URABADocumento11 páginasProcedimientos de limpieza y desinfección en IMPERIO DE URABACARLOS ALBERTO RESTREPO MORALESAún no hay calificaciones

- FT Ficha TecnicaDocumento6 páginasFT Ficha TecnicaShecko Arroyo NuñezAún no hay calificaciones

- MERCADOTECNIADocumento34 páginasMERCADOTECNIAKATIA LIZZET MENESES TAYPEAún no hay calificaciones

- Amoxicilina 500Documento1 páginaAmoxicilina 500Enalys García MenaAún no hay calificaciones

- Requisitos para proveedores y medios de comunicación de AlicorpDocumento6 páginasRequisitos para proveedores y medios de comunicación de AlicorpCesar MaqueraAún no hay calificaciones

- FORMATO - PPT ModificadoDocumento11 páginasFORMATO - PPT ModificadoJorge Condor AguilarAún no hay calificaciones

- Plan de MarketingDocumento32 páginasPlan de Marketingleidy escantaAún no hay calificaciones

- Calibración de EquiposDocumento2 páginasCalibración de EquiposJazmin Arenas FaustinoAún no hay calificaciones

- Iso 9004Documento2 páginasIso 9004Luis Angel Hernandez CastroAún no hay calificaciones

- S04.s04 Sesion 04 Planillas de InspecciónDocumento41 páginasS04.s04 Sesion 04 Planillas de InspeccióngilmerAún no hay calificaciones

- Matriplast S.A.Documento18 páginasMatriplast S.A.Felix Americo QuispeAún no hay calificaciones

- Prueba 2 RRHH 2020Documento6 páginasPrueba 2 RRHH 2020DiegoTorresAún no hay calificaciones

- Ficha Tecnica de Producto Terminado..Documento2 páginasFicha Tecnica de Producto Terminado..dayis leonAún no hay calificaciones

- Organigrama Aseguramiento Calidad Fabrica El VigiaDocumento1 páginaOrganigrama Aseguramiento Calidad Fabrica El Vigiaezequiel uzcateguiAún no hay calificaciones

- Simulacion EeffDocumento11 páginasSimulacion EeffgeraldinAún no hay calificaciones

- Cotización de etiquetadora semiautomática para envases cilíndricos LT-50Documento4 páginasCotización de etiquetadora semiautomática para envases cilíndricos LT-50ericAún no hay calificaciones

- Guia RTCA PDFDocumento53 páginasGuia RTCA PDFcecytilinAún no hay calificaciones

- Capacidad de PlantaDocumento2 páginasCapacidad de PlantaEthel Medali CZAún no hay calificaciones

- Caso Ejemplo Manual Alimentos-Para TrabajarDocumento202 páginasCaso Ejemplo Manual Alimentos-Para TrabajarSeleny Lopez AntonioAún no hay calificaciones

- Acción Del Benzoato de Sodio y Ácido Cítrico en La Conservación de Los Alimentos.Documento11 páginasAcción Del Benzoato de Sodio y Ácido Cítrico en La Conservación de Los Alimentos.Ronald Alexander Jorge RamosAún no hay calificaciones

- Logística de Bienes y ServiciosDocumento5 páginasLogística de Bienes y ServiciosluciomallquiAún no hay calificaciones

- Diagnóstico y plan de mejora para proceso de concentrado aséptico de maracuyáDocumento24 páginasDiagnóstico y plan de mejora para proceso de concentrado aséptico de maracuyáDenis Fernando Latorre DiazAún no hay calificaciones

- Gestion Trabajo Final CompletoDocumento16 páginasGestion Trabajo Final CompletoAngely CalderonAún no hay calificaciones

- Trabajo Final GPF 27 Julio 2015Documento57 páginasTrabajo Final GPF 27 Julio 2015Nath Narváez Villarreal0% (1)

- Zonas de AlmacenajeDocumento12 páginasZonas de AlmacenajeCuyate Larios JhorvyAún no hay calificaciones

- Norma para Lavavajilla LiquidosDocumento7 páginasNorma para Lavavajilla LiquidosJoselyn ReyesAún no hay calificaciones

- Cera Ecowax MSDSDocumento4 páginasCera Ecowax MSDSKarinna Vela LizarragaAún no hay calificaciones

- Responsabilidad Social en El Sector Farmacéutico Del PerúDocumento7 páginasResponsabilidad Social en El Sector Farmacéutico Del PerúCarlos EdgardoAún no hay calificaciones

- Localización de Planta de EmbutidosDocumento4 páginasLocalización de Planta de EmbutidosJeniferYraricaParedes100% (2)

- La Evaporación y El Condensado VegetalDocumento2 páginasLa Evaporación y El Condensado VegetalCristian Correa CastilloAún no hay calificaciones

- Proyecto Exportacion de Productos de PanificacionDocumento18 páginasProyecto Exportacion de Productos de PanificacionYezica Katherine Rondon ObregonAún no hay calificaciones

- Fabricacion de Jabones LaminadosDocumento3 páginasFabricacion de Jabones LaminadosReuben GuzmánAún no hay calificaciones

- AC-MN-002 Manual de Buenas Practicas de Fabricacion BPF (2016)Documento23 páginasAC-MN-002 Manual de Buenas Practicas de Fabricacion BPF (2016)LeoGonzalezAún no hay calificaciones

- Tesis Iso 9001:2015Documento10 páginasTesis Iso 9001:2015alejandra gonzalesAún no hay calificaciones

- Copia de Ejercicio Clase GO Planeación Agregada MODELO MATEMATICODocumento6 páginasCopia de Ejercicio Clase GO Planeación Agregada MODELO MATEMATICOboris velastegui sanchezAún no hay calificaciones

- Gel Termico Por TerminrDocumento13 páginasGel Termico Por TerminrJeffrey AsencioAún no hay calificaciones

- Estudio de Mercado Del ChocolateDocumento28 páginasEstudio de Mercado Del ChocolateDAGNER ALELY PASAPERA CASTILLOAún no hay calificaciones

- Almacenamiento y Distribucion de Chocolate de MesaDocumento1 páginaAlmacenamiento y Distribucion de Chocolate de MesaEucaris Shaik Diaz100% (1)

- 5 Fuerzas de PorterDocumento2 páginas5 Fuerzas de PorterHilleves Danae100% (1)

- Producción camarón calidadDocumento16 páginasProducción camarón calidadCindy ValdiviezoAún no hay calificaciones

- Análisis de factores para la localización de una planta procesadora de café en PerúDocumento45 páginasAnálisis de factores para la localización de una planta procesadora de café en PerúJean Carlos Fabián LeónAún no hay calificaciones

- Informe Pasantias 17 01Documento44 páginasInforme Pasantias 17 01ELIDEZVIVASAún no hay calificaciones

- Envasado de bebidas alcohólicasDocumento20 páginasEnvasado de bebidas alcohólicasAlberto Bastida rojanoAún no hay calificaciones

- Diagrama de Flujo Salsa HawaianaDocumento1 páginaDiagrama de Flujo Salsa HawaianaK. Alexandra CaleroAún no hay calificaciones

- Pulpa de Ajo DMC PDFDocumento1 páginaPulpa de Ajo DMC PDFMax Yanac TelleriaAún no hay calificaciones

- Informe Farmacia ClinicaDocumento3 páginasInforme Farmacia ClinicaR. Daniel Rodríguez0% (1)

- CentrumDocumento17 páginasCentrumFernando Leonardo Páez EspinalAún no hay calificaciones

- Plan de Inocuidad AguacateDocumento16 páginasPlan de Inocuidad AguacateEliana Garcia ValenciaAún no hay calificaciones

- RDP006 Control en Proceso de Llenado V.04Documento1 páginaRDP006 Control en Proceso de Llenado V.04Edinson CuelloAún no hay calificaciones

- Manual FuradorDocumento40 páginasManual FuradorCesar Imba A100% (1)

- Coca ColaDocumento14 páginasCoca Colaalber mejiaAún no hay calificaciones

- Examen Final de Control de CalidadDocumento2 páginasExamen Final de Control de CalidadJuan Fernando Patricio RoldanAún no hay calificaciones

- Proceso elaboración tubos colapsibles aluminioDocumento2 páginasProceso elaboración tubos colapsibles aluminioJimmy ApazaAún no hay calificaciones

- Trabajo Final 2023 InvestigaciónDocumento14 páginasTrabajo Final 2023 InvestigaciónGABRIEL ADRIAN RIVERA RIVASAún no hay calificaciones

- Implementacion de La - Iso - 14001Documento60 páginasImplementacion de La - Iso - 14001Hedyt Paico CastrejónAún no hay calificaciones

- Elaboracion Del Plan EstrategicoDocumento16 páginasElaboracion Del Plan EstrategicoDanielAún no hay calificaciones

- GESTION DE LA TECNOLOGIA TafDocumento32 páginasGESTION DE LA TECNOLOGIA TafDiego MillaAún no hay calificaciones

- MATERIAL DE CLASE Promedio Móvil PonderadoDocumento2 páginasMATERIAL DE CLASE Promedio Móvil PonderadoDiego MillaAún no hay calificaciones

- Caso: Fairview School Board: Presentado PorDocumento11 páginasCaso: Fairview School Board: Presentado PorDiego MillaAún no hay calificaciones

- Historia de Las Batallas Del PerúDocumento13 páginasHistoria de Las Batallas Del PerúDiego MillaAún no hay calificaciones

- Gobierno y Política Del PerúDocumento6 páginasGobierno y Política Del PerúDiego MillaAún no hay calificaciones

- Bizagi PepitoDocumento2 páginasBizagi PepitoReyna Canseco HernandezAún no hay calificaciones

- Fortaleza Del Real FelipeDocumento7 páginasFortaleza Del Real FelipeLiliana Flores YoveraAún no hay calificaciones

- Última Milla - Distribución de MercaderíaDocumento21 páginasÚltima Milla - Distribución de MercaderíaDiego MillaAún no hay calificaciones

- Guerra Civil EspañolaDocumento4 páginasGuerra Civil EspañolaDiego MillaAún no hay calificaciones

- Guerra PacificoDocumento4 páginasGuerra PacificoDiego MillaAún no hay calificaciones

- Gestión de Distribución & TransporteDocumento29 páginasGestión de Distribución & TransporteDiego MillaAún no hay calificaciones

- Etimilogía de PerúDocumento2 páginasEtimilogía de PerúDiego MillaAún no hay calificaciones

- Gantt 1Documento1 páginaGantt 1Diego MillaAún no hay calificaciones

- Gantt 3-1Documento1 páginaGantt 3-1Diego MillaAún no hay calificaciones

- Organización Territorial Del PerúDocumento7 páginasOrganización Territorial Del PerúDiego MillaAún no hay calificaciones

- Correct I VosDocumento1 páginaCorrect I VosDiego MillaAún no hay calificaciones

- Perú y Su HistoriaDocumento2 páginasPerú y Su HistoriaDiego MillaAún no hay calificaciones

- Proyecto Gantt 4.2Documento1 páginaProyecto Gantt 4.2Diego MillaAún no hay calificaciones

- MemoDocumento1 páginaMemoDiego MillaAún no hay calificaciones

- Gantt 2 C7obsDocumento1 páginaGantt 2 C7obsDiego MillaAún no hay calificaciones

- Estructura 5s - Modelo #1 Y 2Documento2 páginasEstructura 5s - Modelo #1 Y 2Diego MillaAún no hay calificaciones

- Proyecto Gantt 5 - UucbDocumento1 páginaProyecto Gantt 5 - UucbDiego MillaAún no hay calificaciones

- MemorandumDocumento1 páginaMemorandumDiego MillaAún no hay calificaciones

- Anuncio de MemoDocumento1 páginaAnuncio de MemoDiego MillaAún no hay calificaciones

- PlotoDocumento1 páginaPlotoDiego MillaAún no hay calificaciones

- Estructura 5s - Modelo #1 Y 2Documento2 páginasEstructura 5s - Modelo #1 Y 2Diego MillaAún no hay calificaciones

- Example DashboardDocumento1 páginaExample DashboardDiego MillaAún no hay calificaciones

- Excel BasicoDocumento7 páginasExcel BasicoDiego MillaAún no hay calificaciones

- Estructura 5s - Modelo #1Documento1 páginaEstructura 5s - Modelo #1Diego MillaAún no hay calificaciones

- Diana Carolina Bravo Ramírez PDFDocumento111 páginasDiana Carolina Bravo Ramírez PDFAnaBilvaCJAún no hay calificaciones

- Asociación Cielos Limpios - España - La Pulverización de Chemtrails Es Ilegal Bajo La Ley de EeuuDocumento3 páginasAsociación Cielos Limpios - España - La Pulverización de Chemtrails Es Ilegal Bajo La Ley de EeuuAlberto AdlfAún no hay calificaciones

- Entorno de Desarrollo de Visual BasicDocumento5 páginasEntorno de Desarrollo de Visual BasicYahith Gutierrez GomezAún no hay calificaciones

- MysqlDocumento21 páginasMysqlJesus Alfredo CorreaAún no hay calificaciones

- Sesión 08 - Coeficientes de Asociación Datos Bidimensionales CualitativosDocumento7 páginasSesión 08 - Coeficientes de Asociación Datos Bidimensionales CualitativosRIVER JOSUE OLAECHEA NINAHUAMANAún no hay calificaciones

- 12.04 Presupuesto de Obra DesagregadoDocumento3 páginas12.04 Presupuesto de Obra DesagregadoRios Armas Sam100% (1)

- Lista de Cotejo para Evaluar Lluvias de Idea1Documento3 páginasLista de Cotejo para Evaluar Lluvias de Idea1api-254627324Aún no hay calificaciones

- Reporte Practica 4-Marcos Antonio Zazueta RuizDocumento6 páginasReporte Practica 4-Marcos Antonio Zazueta RuizSandra OlivaresAún no hay calificaciones

- Escribimos acrósticosDocumento7 páginasEscribimos acrósticosPily Rt100% (1)

- Influencia de La Tecnología en El Proceso Comunicativo y de La Escritura Sus Ventajas y Desventajas - ELIAS HERNANDEZDocumento8 páginasInfluencia de La Tecnología en El Proceso Comunicativo y de La Escritura Sus Ventajas y Desventajas - ELIAS HERNANDEZElías HernándezAún no hay calificaciones

- Cuaderno de Informe de EletricidadDocumento15 páginasCuaderno de Informe de Eletricidadpatric telloAún no hay calificaciones

- TRABAJO 6 de OperativaDocumento7 páginasTRABAJO 6 de OperativaedithAún no hay calificaciones

- COMUNIDAD RURAL VS URBANADocumento6 páginasCOMUNIDAD RURAL VS URBANAMigdelia AizpruaAún no hay calificaciones

- Especificaciones Tecnicas Parque Recreativo #16 San AntonioDocumento59 páginasEspecificaciones Tecnicas Parque Recreativo #16 San AntonioJuan ArocutipaAún no hay calificaciones

- Estructura de Precios Octubre 2022Documento1 páginaEstructura de Precios Octubre 2022Carlos GarciaAún no hay calificaciones

- Sierra CaladoraDocumento17 páginasSierra CaladoraMario GarciaAún no hay calificaciones

- Tarea de Felix MedinaDocumento6 páginasTarea de Felix MedinaKeny Hans RamosAún no hay calificaciones

- Caratula P2Documento1 páginaCaratula P2api-27020951100% (1)

- Formulario IM-IME 08 PDFDocumento151 páginasFormulario IM-IME 08 PDFmaxangelicdemonAún no hay calificaciones

- Aprendizaje No SupervisadoDocumento67 páginasAprendizaje No Supervisadojorge_actuaryAún no hay calificaciones

- Estructura Urbana - Alison y Peter SmithsonDocumento2 páginasEstructura Urbana - Alison y Peter SmithsonJuan O.100% (4)

- 07 - Guía Electronica Manual PDFDocumento13 páginas07 - Guía Electronica Manual PDFleticiaarbelomarreroAún no hay calificaciones

- Funciones Excel TAEDocumento2 páginasFunciones Excel TAElestherAún no hay calificaciones

- 050 Suelos Norma E050Documento35 páginas050 Suelos Norma E050ArielManriqueCarpioAún no hay calificaciones

- Diseño concreto livianoDocumento11 páginasDiseño concreto livianoCristian Frans XemoxAún no hay calificaciones

- Enfriamiento de cilindros con camisasDocumento15 páginasEnfriamiento de cilindros con camisasElectricidad Practica InicialAún no hay calificaciones

- Métodos de Valuación para Los MaterialesDocumento5 páginasMétodos de Valuación para Los MaterialesGurtz YeyiAún no hay calificaciones

- Listado Productos KatunDocumento55 páginasListado Productos KatunragachilmexAún no hay calificaciones

- Libros 1a 2017 2018 PDFDocumento1 páginaLibros 1a 2017 2018 PDFjudas1432Aún no hay calificaciones

- Cancelería de PVC para Facultad de Arquitectura y DiseñoDocumento21 páginasCancelería de PVC para Facultad de Arquitectura y DiseñoJair RamonAún no hay calificaciones

- Intesel CatalogoDocumento12 páginasIntesel CatalogoSebastián SolisAún no hay calificaciones