Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Control de Procesos PDF

Cargado por

Alexander Castro MendozaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Control de Procesos PDF

Cargado por

Alexander Castro MendozaCopyright:

Formatos disponibles

Captulo 1

Introduccin general

1.1 Breve historia del control de procesos

Los primeros sistemas de control conocidos, ya en la antigedad, son mecanismos destinados al

control del caudal para regular un reloj de agua o el control de nivel de lquido en una lmpara

de aceite o en un recipiente de vino, que se mantiene lleno a pesar de los muchos vasos que se

sacan. De hecho, el control del caudal de uido se reduce al control del nivel del uido, ya que

un pequeo oricio producir caudal constante si la presin es constante. El mecanismo de con-

trol de nivel de lquido inventado en la antigedad y todava usado para controlar nivel es la vl-

vula otante, semejante a la del depsito de agua de un inodoro corriente. El otador est hecho

de tal manera que, cuando el nivel baja, el caudal del depsito aumenta y cuando el nivel sube,

el caudal disminuye y, si es necesario, se corta (Figura 1.1). En este caso el sensor y el actuador

estn combinados en el mismo dispositivo, el otador y la combinacin de tubo de alimentacin.

Figura 1.1. Un tonel que nunca se acaba. Ejemplo del control de nivel de lquido y caudal tal como se

realizaba en la antigedad.

Un caso ms moderno de control por retroalimentacin es el control de temperatura de un

horno para calentar una incubadora, sistema que fue diseado por Drebbel (hacia 1620). El

horno constaba de una caja que contena el fuego, con un tubo en la parte superior provisto de

un regulador de tiro (Figura 1.2). Dentro de la cmara de combustin estaba la incubadora de

paredes dobles y el hueco que quedaba entre las paredes se llenaba de agua. El sensor de tempe-

ratura era un recipiente de vidrio lleno de alcohol y mercurio colocado en la cmara de agua en

torno a la incubadora. A medida que el fuego calentaba la caja y el agua, el alcohol se dilataba

y el vstago con otador se desplazaba hacia arriba, bajando el regulador de tiro sobre la boca

del tubo. Si la caja est demasiado fra, el alcohol se contrae, el regulador de tiro se abre y el

fuego arde ms fuertemente. La temperatura deseada est determinada por la longitud del vs-

tago del otador, que determina la apertura del regulador de tiro para una dilatacin determi-

nada de alcohol.

La bsqueda de un medio para controlar la velocidad de rotacin de un eje fue un problema

famoso en las crnicas del control automtico. La principal motivacin era la de controlar auto-

mticamente la velocidad de la piedra de molienda de un molino de viento harinero. De los

varios mtodos que se intentaron, el ms prometedor result ser el que usaba un pndulo cnico,

o regulador de bola otante. Este dispositivo se us para medir la velocidad del molino; las

aspas del molino de viento se hacan girar con cuerdas y poleas, casi como persianas, para man-

tener una velocidad ja. Pero no fue el molino de viento es que hizo famoso el regulador de bola

otante, fue su adaptacin a la mquina de vapor en los laboratorios de James Watt, alrededor

de 1788 (Figura 1.3).

5

Figura 1.2. Croquis de la incubadora de Drebbel para empollar huevos de gallina.

Figura 1.3. Mquina de vapor con un regulador centrfugo o de bola otante, que aparece en la parte

derecha de la imagen

La accin del regulador centrfugo es fcil de describir. Supongamos que la mquina est

operando en equilibrio y aplicamos de pronto una carga. En ese momento disminuir la velo-

cidad de la mquina y las bolas del regulador caern a un cono ms pequeo. De este modo, el

ngulo de las bolas se usa como sensor de salida. Esta accin, a travs de palancas, abrir la vl-

vula principal al ncleo de vapor (que es el actuador) y admitir ms vapor a la mquina, recu-

perando la totalidad de la velocidad perdida. Para mantener la vlvula de vapor en una nueva

posicin es necesario que las bolas giren a un ngulo diferente, lo que implica que la velocidad

con una carga no es exactamente la misma que la anterior. Para recobrar la misma velocidad en

este sistema, sera necesario reponer la velocidad deseada cambiando la longitud de la barra de

la palanca a la vlvula. Otros inventores introdujeron mecanismos que integraron el error de

velocidad y as proporcionaron una reposicin automticas. Estos sistemas tienen error estacio-

nario cero a perturbaciones constantes.

Watt fue un hombre prctico, como el constructor de molinos anterior a l, y no se ocup de

anlisis tericos del regulador. En este sentido son de gran importancia las contribuciones de

G.B. Airy, que fue profesor de matemticas y astronoma de la Universidad de Cambridge desde

1826 a 1835 y Astrnomo Real en el Observatorio de Greenwich desde 1835 a 1881. Airy se inte-

res por el control de la velocidad; si sus telescopios hubieran podido girar en sentido contrario a

la Tierra, se habra podido observar una estrella ja durante largos perodos de tiempo. l uti-

liz el regulador centrfugo de pndulo y descubri que era capaz de movimiento inestable. Airy

realiz la primera exposicin histrica de la inestabilidad en un sistema de control, el anlisis de

un sistema a travs de ecuaciones diferenciales y, por tanto, los comienzos del estudio de la

dinmica de control con retroalimentacin.

El primer estudio sistemtico de la estabilidad del control retroalimentado apareci en el tra-

bajo On Governors de J.C. Maxwell (1868). En este trabajo, Maxwell desarrolla las ecuaciones

diferenciales del regulador, linealizndolas en torno al equilibrio, y estableci que la estabilidad

6 Introduccin general

depende de que las races de una cierta ecuacin (caracterstica) tengan partes reales negativas.

Lo consigui solamente para los casos de segundo y tercer orden. El problema de la determina-

cin de criterios de estabilidad sirvi para el premio Adams de 1877, que fue ganado por E.J.

Routh. Su criterio, desarrollado en el ensayo que obtuvo el premio, tiene el inters suciente

como para que los ingenieros de control sigan aprendiendo a aplicar su sencilla tcnica. El

anlisis de la ecuacin caracterstica sigui siendo el fundamento de la teora de control hasta la

invencin del amplicador retroalimentado electrnico por H.S. Black en 1927 en los laborato-

rios de la Bell Telephone. Despus de la publicacin del trabajo de Routh, el matemtico ruso

A.M. Lyapunov comenz a estudiar la cuestin de la estabilidad del movimiento; en 1892 utiliz

las ecuaciones no lineales de movimiento e incluy resultados equivalentes al criterio de Routh.

Su trabajo fue fundamental, pero no se introdujo en la literatura de control hasta 1958.

Con la introduccin de los amplicadores electrnicos, las llamadas a larga distancia llegaron

a ser posibles en las dcadas posteriores a la Primera Guerra Mundial. Sin embargo, conforme la

distancia aumenta, lo hace la prdida de energa elctrica, a pesar del uso del alambre de gran

dimetro, y se requieren ms y ms amplicadores para reemplazar las prdidas. Lamentable-

mente, con tantos amplicadores haba mucha distorsin ya que las pequeas no linealidades de

los tubos de vaco se multiplicaban una y otra vez. Como solucin a este problema, Black pro-

puso el amplicador retroalimentado. Para reducir la distorsin hay que aumentar la retroali-

mentacin, es decir, la ganancia del lazo del actuador debe aumentarse mucho. Todos los que

han tratado de subir el volumen en un sistema de amplicacin pblico mal ubicado han experi-

mentado lo descubierto por Black; con altas ganancias el lazo de retroalimentacin comienza a

pitar y es inestable. Aqu, en una tecnologa diferente estaba el problema de estabilidad de Max-

well y Routh, y la dinmica era tan compleja (las ecuaciones diferenciales de orden 50 son muy

comunes) que el criterio de Routh no sirvi de mucho. Los ingenieros de comunicaciones estaban

familiarizados con la idea de respuesta de frecuencia y con matemticas de variable compleja

desarrollada por Cauchy y otros, as que los trabajos en los laboratorios de la Bell se orientaron

al anlisis complejo. En 1932, H. Nyquist public un artculo describiendo como determinar la

estabilidad desde un grco de la respuesta de frecuencia del lazo. A partir de esta teora se des-

arroll una extensa metodologa de diseo de amplicadores retroalimetados, descrita en el libro

de Bode (1945).

Simultneamente al desarrollo del amplicador retoralimentado, el control retroalimentado

de procesos industriales empez a ser la norma. En este campo, caracterizado por procesos que

no solamente son muy complejos sino tambin no lineales y sujetos a retrasos de tiempo relativa-

mente largos entre actuador y sensor, se desarroll la prctica del control proporcional, ms inte-

gral y ms diferencial, el control PID descrito por Callender, Hartree y Porter (1936). Esta tec-

nologa, basada en un amplio trabajo experimental y aproximaciones linealizadas simples al sis-

tema dinmico, llev a experimentos estndar apropiados para la aplicacin en el campo y nal-

mente a una satisfactoria sintona de los coecientes del controlador PID. Tambin se desarro-

llaron en esta poca los dispositivos para gua y control de aviones; especialmente importante

fue el desarrollo de sensores adecuados para medicin de altura y velocidad de los aviones.

Se dio un enorme impulso al control retroalimentado durante la Segunda Guerra Mundial.

En Estados Unidos, ingenieros y matemticos del Laboratorio de Radiacin del MIT combinaron

sus conocimientos para aportar juntos no solamente la teora de los amplicadores retroalimen-

tados de Bode y el control PID de los procesos, sino tambin de procesos estocsticos desarro-

llados por N. Wiener (1930). El resultado fue el desarrollo de un conjunto completo de tcnicas

para el diseo de mecanismos de control, o servomecanismos, como tambin han sido llamados.

Otro enfoque al diseo de sistemas de control se introdujo en 1948 por W.R. Evans, que tra-

bajaba en el campo de gua y control de aviones. Muchos de estos problemas tiene estados

dinmicos inestables o neutralmente estables, y l sugiri un retorno al estudio de la ecuacin

caracterstica que haba sido la base del trabajo de Maxwell y Routh 70 aos antes. Sin embargo

Evans desarroll tcnicas y reglas que permiten seguir grcamente los pasos de los lugares geo-

mtricos de las races de la ecuacin caracterstica cuando se cambiaba un parmetro. Su

mtodo, el lugar geomtrico de las races, es adecuado para el diseo y anlisis de estabilidad y

contina siendo hoy da una tcnica importante.

1.1 Breve historia del control de procesos 7

1.2 Contexto de la disciplina y su relacin con la industria

alimentaria

Una industria alimentaria es una serie de operaciones bsicas (bombas, intercambiadores de

calor, evaporadores, etc.) integradas de una manera sistemtica y racional.

El proceso, entre otros requerimientos, debe cumplir con las exigencias de:

1. Seguridad.

2. Especicaciones de produccin: La planta debe producir la cantidad y la calidad de

productos nales requeridos.

3. Regulaciones medioambientales.

4. Restricciones de proceso: Las bombas no pueden trabajar si no tienen una succin

neta positiva en cabeza, los tanques no pueden rebosar o vaciarse completamente, etc.

5. Economa: El proceso debe trabajar en los niveles ptimos de mnimo gasto econmico y

mximo benecio.

Para cumplir estos objetivos se debe constituir el sistema de control, que est formado por per-

sonas (diseadores de planta, operadores de planta) y equipo (dispositivos de medida, vlvulas,

controladores, ordenadores). El sistema de control para cumplir estos objetivos debe:

1. Suprimir la inuencia de perturbaciones externas.

2. Asegururar la estabilidad del proceso.

3. Optimizar el rendimiento del proceso.

1.3 Descripcin cualitativa de un ejemplo de proceso ali-

mentario y sus sistemas de control

Una planta de pasteurizacin es un buen ejemplo de procesos alimentario.

Cumple los requerimientos de todo proceso:

1. Seguridad: Se deben minimizar los riegos del proceso. Para el ejemplo, trabajar con

uidos calientes, riesgos de contaminacin, etc.

2. Especicaciones de produccin: Las comentadas en el apartado anterior.

3. Regulaciones medioambientales: Si no lo estn en el proceso s que lo estn, por ejemplo,

en las calderas que calientan el agua para la obtencin de vapor.

4. Restricciones de proceso: Las comentadas en el apartado anterior.

5. Economa: Las comentadas en el apartado anterior.

Como ejemplos de magnitudes a controlar en el proceso se encuentra el nivel de los depsitos,

caudales, porcentaje de la materia grasa de la leche, temperaturas de salida de los intercambia-

dores de calor.

El sistema de control debe cumplir los objetivos propuestos:

1. Suprimir la inuencia de perturbaciones (cambios en las variables de proceso no

deseados) externas: P.ej., variaciones en la temperatura de los servicios vapor, agua

caliente o uido refrigerante en los intercambiadores de calor de placas.

2. Asegurar la estabilidad del proceso.

3. Optimizacin del rendimiento.

No es sencillo justicar las mejoras en el sistema de control de un proceso debido, entre

otras, a las siguientes razones:

1. Pequeos mrgenes de benecio.

8 Introduccin general

Figura 1.4. 1. Depsito regulador. 2. Pasteurizador de la leche. 3. Depsito de retencin. 4. Centrfuga

desnatadora. 5. Vlvula modulante. 6. Homogeneizador. 7. Densmetro. 8. Pasteurizador de la nata. 9.

Panel de estandarizacin.

Intercambiador

de calor

Leche

cruda

Agua

fra

Controlador

Termmetro

Temperatura de la

leche pasteurizada

Temperatura medida de

la leche pasteurizada

Temperatura

deseada

Agua

caliente

Leche

pasteurizada

Figura 1.5. Esquema del sistema de control de temperatura de un pasteurizador de leche.

2. Disponibilidad de los productos agrcolas por temporadas.

Las razones ms normales para mejorar el sistema de control son:

1. Aumentar la produccin.

2. Reducir la mano de obra.

que normalmente no son adecuadas para la industria agroalimentaria. Los procesos alimentarios

son generalmente complejos de automatizar. Las materias primas de este tipo de indstrias pre-

sentan una mayor variabilidad frente a otro tipo de materias primas de otras indstrias. En

muchos casos, adems, esta variabilidad es difcil o imposible de medir. Es el caso de productos

con mal aspecto, olor o sabor. Mientras que el color puede ser medido de manera sencilla, no

exiten sistemas de medicin in-line para las magnitudes anteriores.

1.3 Descripcin cualitativa de un ejemplo de proceso alimentario y sus sistemas de control 9

Este panorama lentamente va cambiando a medida que la indstria de los alimentos va adop-

tando soluciones tecnolgicas desarrolladas para otro tipo de indstrias. Tambin va desarro-

llando nuevas soluciones que se adapten a sus caractersticas, como puede ser sensores ade-

cuados.

1.4 Conceptos generales

1. Dinmica: Comportamiento de un proceso dependiente del tiempo. En la teora del con-

trol se estudia bsicamente la dinmica de dos tipos de sistema:

a) Sistema de lazo abierto: Respuesta del sistema sin controladores o con un control

en adelanto (feedforward).

b) Sistema de lazo cerrado: Comportamiento del sistemaincluido un control por

retroalimentacin (feedback).

Ejemplo 1.1. En el problema 1.1. a) se muestra la diferencia existente en un sistema de

control de un tostador de pan si el control es de lazo abierto (control en adelanto) o si es

de lazo cerrado (control por retroalimentacin).

2. Variables: A continuacin se denen los diferentes tipos de variables implicados en la

dinmica y control de sistemas:

a) Variables manipulables: Elementos del proceso que se pueden modicar para con-

trolar la planta. Normalmente se trata de caudales.

b) Variables controladas: Parmetros de proceso caudales, niveles, temperaturas,

presiones, etc. que se quieren controlar, ya sea para mantenerlos constantes o

para seguier una cierta evolucin con el tiempo.

c) Variables no controladas: Variables del proceso que no son controladas aunque

pueden ser medidas.

d) Perturbaciones: Entradas al proceso que no pueden ser controladas pero que deben

tener un valor jo en el proceso.

3. Consigna (Set point): Es el valor deseado de la variable a controlar. Puede ser cons-

tante o variar con el tiempo.

4. Control en adelanto (Feedforward): Se trata de un sistema de control de lazo

abierto. Se detecta la perturbacin cuando entra en el proceso y se realiza el cambio

necesario en las variables manipulables para que la variable controlada se mantenga cons-

tante.

Proceso

Elemento final

de control

Variable

manipulable

Controlador

en adelanto

Medidor

Variable

controlada

Perturbaciones

Figura 1.6. Control en adelanto.

Ejemplo 1.2. Se muestra un sistema de control en adelanto en el Problema 1.1 b). Se

trata del sistema de control de una lavadora.

Para este sistema es necesaria una calibracin del sistema de control. Es importante

resaltar que no se mide en ningn momento la variable controlada.

10 Introduccin general

5. Control por retroalimentacin (Feedback): Se mide la variable controlada a la salida

del proceso y se compara con la consigna (el valor deseado de la variable controlada). La

diferencia (error) se alimenta al controlador por retroalimentacin que modica la

variable manipulable.

Proceso

Elemento final

de control

Variable

manipulable

Variable

controlada

Medidor

Controlador por

retroalimentacin

Consigna

Perturbacin

Figura 1.7. Control por retroalimentacin.

Ejemplo 1.3. En el apartado c) del Problema 1.1 se muestra que el sistema de control

automtico de un avin es un sistema de control por retroalimentacin.

Ventajas Desventajas

Feedforward

1. Acta antes de que la perturbacin sea 1. Requiere la identicacin de las posibles

introducida en el sistema. perturbaciones y su medida directa.

2. Bueno para sistemas lentos (multicapacidad) 2. No puede operar con perturbaciones no

o con tiempos muertos signicativos. medibles.

3. No introduce inestabilidad debida a la 3. Sensible a las variaciones de los

respuesta de ciclo cerrado parmetros del proceso.

4. Requiere un buen conocimiento del

modelo del proceso.

Feedback

1. No requiere la identicacin y medida de 1. Antes de tomar la accin de control

todas las perturbaciones. espera a que la perturbacin haya sido

eliminada del sistema.

2. Es insensible a los errores de modelado. 2. Es insatisfactorio para procesos lentos

con tiempos muertos signicativos.

3. Es insensible a los cambios de parmetros. 3. La respuesta de bucle cerrado puede

crear inestabilidad.

Tabla 1.1. Comparativa de los controladores en adelanto y los controladores por retroalimentacin.

Ejemplo 1.4. En el Problema 1.2. hay una discusin sobre las ventajas e inconvenientes

del control por retroalimentacin y en adelanto de un sistema de control de temperatura

de un edicio.

6. Estabilidad: Un proceso es inestable si su salida se va haciendo mayor (positiva o nega-

tivamente) con el tiempo.

La mayora de los sistemas de lazo abierto son estables. Todos los sistemas de lazo

cerrado son inestables si la ganancia del controlador se hace los sucientemente grande.

Normalmente el rendimiento del controlador aumenta con la ganancia, pero disminuye su

tolerancia a los cambios de parmetros del proceso.

7. Control analgico: En este caso los datos son medidos de manera continua en el

tiempo.

1.4 Conceptos generales 11

8. Control digital: Se da cuando los datos son medidos de manera discreta ya sea debido a

la utilizacin de computadores digitales o debido a mtodos de medida muy lentos en

comparacin con la dinmica del proceso. P.ej., anlisis mediante cromatografa.

9. Leyes del Control de Procesos:

a) Primera ley: El sistema de control ms simple es el que mejor funcionar.

b) Segunda ley: Se debe entender el proceso antes de intentar controlarlo.

10. Elementos fsicos de un sistema de control:

a) Instrumentos de medida o sensores: Son los elementos de control encargados de

medir las perturbaciones, las variables controladas, etc. Son las principales fuentes

de informacin de cmo va el proceso. Un elemento crucial para la seleccin de un

sensor es su capacidad de transmitir informacin fcilmente. P.ej., es preferible un

termopar a un termmetro de mercurio.

b) Transductores: Elementos del sistema de control que convierten magnitudes fsicas

que no pueden ser utilizadas para el control en otras que s lo pueden ser (una

corriente elctrica o una seal neumtica, p.ej.). P.ej., convertir una seal de pre-

sin en una seal elctrica.

c) Lineas de transmisin: Llevan la seal desde el sensor al controlador y del contro-

lador al elemento nal de control. La transmisin acostumbra a ser elctrica o neu-

mtica. Frecuentemente se debe amplicar la seal del sensor antes de transmi-

tirla.

d) Controlador: Recibe las seales de los sensores y decide la accin que se debe

tomar.

e) Elemento nal de control : Es el dispositivo fsico que lleva a cabo la decisin del

controlador. Tpicamente es una vlvula aunque tambin puede ser una bomba de

velocidad variable, una compuerta, ...

f) Registradores: Proveen de un soporte visual y registro histrico del funcionamiento

del sistema.

1.5 Problemas

Problema 1.1.

Identicar si el sistema de control para los siguientes equipos es de lazo abierto (en adelanto, feedforward)

o cerrado (retroalimentacin, feedback):

a) Un tostador de pan automtico

b) Una lavadora

c) El piloto automtico de un avin.

Asimismo, identicar las entradas y salidas de los sistemas mencionados. Indicar posibles sistemas de control

de lazo cerrado para aquellos equipos que los tengan de lazo abierto.

Solucin

a) Un tostador de pan automtico

Se trata de un sistema de control en adelanto (de lazo abierto o feed-forward, las tres deno-

minaciones signican lo mismo). El objetivo de control es lograr un determinado grado de tos-

tado, para lograrlo se ja el tiempo de tostado en el sistema de control del tostador, para ello se

ja el tiempo durante el cual se suministrar energa en forma de calor a la tostada. Este lazo

abierto de control se puede ver en el siguiente diagrama de bloques:

Grado de

tostado

deseado

Control del

tostador

Resistencia

electrica

Proceso de

tostado

Grado de

tostado

Tiempo Calor

Tambin se podra disear un sistema de control de lazo cerrado, tambin denominado por

retroalimentacin o feedback:

12 Introduccin general

También podría gustarte

- BIBLIOGRAFÍA TÉCNICA Desarrollo de Aplicaciones para Android Usando MIT App Inventor 2 PDFDocumento102 páginasBIBLIOGRAFÍA TÉCNICA Desarrollo de Aplicaciones para Android Usando MIT App Inventor 2 PDFRonald Poblete MuñozAún no hay calificaciones

- Manual App Inventor PDFDocumento44 páginasManual App Inventor PDFElvys EmersonAún no hay calificaciones

- Libro Simulacion MikrocDocumento289 páginasLibro Simulacion MikrocIsmael100% (10)

- 10 Operador A Nivel de BitsDocumento12 páginas10 Operador A Nivel de BitsAlexander Castro MendozaAún no hay calificaciones

- Video 32 Dibujar Un TriánguloDocumento2 páginasVideo 32 Dibujar Un TriánguloAlexander Castro MendozaAún no hay calificaciones

- Video 33 Dibujar Polígono de Cuatro LadosDocumento3 páginasVideo 33 Dibujar Polígono de Cuatro LadosAlexander Castro MendozaAún no hay calificaciones

- Video 34 Dibuja Un RectánguloDocumento8 páginasVideo 34 Dibuja Un RectánguloAlexander Castro MendozaAún no hay calificaciones

- Video 31 Dibujar Una LíneaDocumento2 páginasVideo 31 Dibujar Una LíneaAlexander Castro MendozaAún no hay calificaciones

- Enconado de Parlantes y Construccion de Bafles Parte 1Documento0 páginasEnconado de Parlantes y Construccion de Bafles Parte 1Alexander Castro MendozaAún no hay calificaciones

- Doble 18Documento1 páginaDoble 18Alexander Castro MendozaAún no hay calificaciones

- Gabinete Sub Bajo 15Documento1 páginaGabinete Sub Bajo 15Alexander Castro MendozaAún no hay calificaciones

- Enconado de Bocinas Yconstnde BafflesDocumento9 páginasEnconado de Bocinas Yconstnde BafflesWmaster WarezAún no hay calificaciones

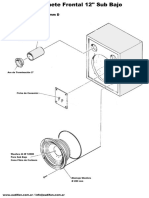

- Gabinete 12 Sub BajoDocumento1 páginaGabinete 12 Sub BajoHomero Ruiz HernandezAún no hay calificaciones

- Manipulación Directa de Puertos. Usando Los Puertos Digitales. (25-10-2011) PDFDocumento5 páginasManipulación Directa de Puertos. Usando Los Puertos Digitales. (25-10-2011) PDFManuel RamosAún no hay calificaciones

- Configuración y uso de parlantes en sistemas de sonidoDocumento0 páginasConfiguración y uso de parlantes en sistemas de sonidoAlexander Castro MendozaAún no hay calificaciones

- Para Disenar Cajas Ataticas o Bafles (Impreso)Documento4 páginasPara Disenar Cajas Ataticas o Bafles (Impreso)Alexander Castro MendozaAún no hay calificaciones

- Redes y Medios de Transmision PDFDocumento2 páginasRedes y Medios de Transmision PDFAlexander Castro MendozaAún no hay calificaciones

- SertralinaDocumento3 páginasSertralinaAlexander Castro MendozaAún no hay calificaciones

- Conexión de ParlantesDocumento9 páginasConexión de ParlantesAlexander Castro MendozaAún no hay calificaciones

- Conexión de ParlantesDocumento9 páginasConexión de ParlantesAlexander Castro MendozaAún no hay calificaciones

- Controllino - Controllino MINIDocumento2 páginasControllino - Controllino MINIAlexander Castro MendozaAún no hay calificaciones

- Lineamientos - Tutor AvaDocumento2 páginasLineamientos - Tutor AvaAlexander Castro MendozaAún no hay calificaciones

- Prueba Tutores CTCM PDFDocumento4 páginasPrueba Tutores CTCM PDFAlexander Castro MendozaAún no hay calificaciones

- El Parlante de Bobina MóvilDocumento3 páginasEl Parlante de Bobina MóvilAlexander Castro MendozaAún no hay calificaciones

- ELECTRICIDAD INDUSTRIAL - Manuales y Diagramas PDFDocumento78 páginasELECTRICIDAD INDUSTRIAL - Manuales y Diagramas PDFLuis Rodriguez Dunn100% (3)

- Redes y SeguridadDocumento2 páginasRedes y SeguridadNeider PinedaAún no hay calificaciones

- Alprazolam PDFDocumento4 páginasAlprazolam PDFAlexander Castro MendozaAún no hay calificaciones

- La Letra FDocumento6 páginasLa Letra FAlexander Castro MendozaAún no hay calificaciones

- Aceites - Esenciales - Extraccion - Uso - Aplicaciones PDFDocumento2 páginasAceites - Esenciales - Extraccion - Uso - Aplicaciones PDFAlexander Castro Mendoza100% (1)

- Analisis Desarrollo Movil App InventorDocumento4 páginasAnalisis Desarrollo Movil App InventorOscar J Mo100% (1)

- EXAMEN DE QUÍMICA GENERAL DEL IPN SOBRE EQUILIBRIO QUÍMICO Y ÁCIDOS-BASESDocumento1 páginaEXAMEN DE QUÍMICA GENERAL DEL IPN SOBRE EQUILIBRIO QUÍMICO Y ÁCIDOS-BASESRebeca Pérez PAún no hay calificaciones

- Manual de Zoologia (Autoguardado) 2017 (Autoguardado)Documento230 páginasManual de Zoologia (Autoguardado) 2017 (Autoguardado)Felix RiveraAún no hay calificaciones

- Metabolismo en Las PlantasDocumento9 páginasMetabolismo en Las PlantasJoan M Marroco GAún no hay calificaciones

- Limpieza y Desinfeccin en Industria Alimentaria 1205758249701516 4Documento176 páginasLimpieza y Desinfeccin en Industria Alimentaria 1205758249701516 4sej1980100% (3)

- Anhídrido FtálicoDocumento4 páginasAnhídrido FtálicoclarysbriAún no hay calificaciones

- Diversidad de Especies Bio MarinaDocumento32 páginasDiversidad de Especies Bio MarinaMariciell Larissa Gonzales TiconaAún no hay calificaciones

- La Tierra y Su AlrededoresDocumento11 páginasLa Tierra y Su AlrededoresLuis SiuLAún no hay calificaciones

- HPLC GeneralidadesDocumento8 páginasHPLC GeneralidadesJonathan Correa OsorioAún no hay calificaciones

- COLIMETRÍADocumento3 páginasCOLIMETRÍAJhasmin LajoAún no hay calificaciones

- Química Orgánica: Estructuras de Lewis, carga formal e isómerosDocumento6 páginasQuímica Orgánica: Estructuras de Lewis, carga formal e isómerosstefanny ManriqueAún no hay calificaciones

- Cuadro Agente ToxicoDocumento4 páginasCuadro Agente ToxicoYenny GarciaAún no hay calificaciones

- FluorDocumento11 páginasFluorfeyer mamianAún no hay calificaciones

- Reporte No. 14 Destilación de Una Mezcla Metanol-AguaDocumento7 páginasReporte No. 14 Destilación de Una Mezcla Metanol-AguaSaúl Bernal100% (1)

- BEC extracción petróleo electrocentrífugoDocumento15 páginasBEC extracción petróleo electrocentrífugodiegoAún no hay calificaciones

- Tuberia PPR Faser RP sdr74Documento2 páginasTuberia PPR Faser RP sdr74Salvador GonzalezAún no hay calificaciones

- Universidad Nacional Del Centro Del Perú 1Documento4 páginasUniversidad Nacional Del Centro Del Perú 1Ronaldo OrihuelaAún no hay calificaciones

- Triaxial EjerciciossDocumento15 páginasTriaxial EjerciciossSantiago Medina OrtizAún no hay calificaciones

- Compuestos Reforzados Por ParticulasDocumento3 páginasCompuestos Reforzados Por ParticulasAndres AlexsanderAún no hay calificaciones

- CampecheDocumento36 páginasCampecheac68100% (1)

- Nociones Básicas de Calefacción Calderas 1Documento98 páginasNociones Básicas de Calefacción Calderas 1Gero1941Aún no hay calificaciones

- UnaDocumento3 páginasUnahortenciaAún no hay calificaciones

- Manual de prevención de corrosión por erosión en tuberías y válvulasDocumento14 páginasManual de prevención de corrosión por erosión en tuberías y válvulasRick AponteAún no hay calificaciones

- Instalar Un Sistema de Aire Acondicionado Split Paso A Paso Prelim in Ares PARA INSTALARDocumento13 páginasInstalar Un Sistema de Aire Acondicionado Split Paso A Paso Prelim in Ares PARA INSTALARHARRISON_OHMAún no hay calificaciones

- Tomo IIIDocumento24 páginasTomo IIIPaula Alejandra Major Campos100% (1)

- Absorción de FármacosDocumento17 páginasAbsorción de FármacosAxel ColmeneroAún no hay calificaciones

- Práctica BromatosDocumento1 páginaPráctica BromatosKatia LeonelaAún no hay calificaciones

- LB Molienda y TamizadoDocumento15 páginasLB Molienda y TamizadofrpatriciaAún no hay calificaciones

- Producción de Gel DesinfectanteDocumento18 páginasProducción de Gel DesinfectanteBloo RamírezAún no hay calificaciones

- IONICODocumento2 páginasIONICOangela martinezAún no hay calificaciones

- Guia Reacciones RedoxDocumento5 páginasGuia Reacciones RedoxdanielaAún no hay calificaciones