Documentos de Académico

Documentos de Profesional

Documentos de Cultura

M MMP 2 02 004 04

Cargado por

Frederic NietzcheTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

M MMP 2 02 004 04

Cargado por

Frederic NietzcheCopyright:

Formatos disponibles

1 de 10

28/06/04

SCT

MMMP202004/04

LIBRO: MMP. MTODOS DE MUESTREO Y

PRUEBA DE MATERIALES

PARTE: 2. MATERIALES PARA ESTRUCTURAS

TTULO: 02. Materiales para Concreto Hidrulico

CAPTULO: 004. Resistencia a la Compresin del Cemento Prtland

A. CONTENIDO

Este Manual describe el procedimiento de prueba para determinar la resistencia a la compresin

simple del cemento Prtland a que se refiere la Norma NCMT202001, Calidad del Cemento

Prtland.

B. OBJETIVO DE LA PRUEBA

Esta prueba permite determinar la resistencia a la compresin simple de especimenes cbicos

elaborados con un mortero del cemento Prtland y arenas de caractersticas conocidas.

C. REFERENCIAS

Es referencia de este Manual, la norma mexicana NMX-B-231, Requisitos de las Cribas para

Clasificacin de Materiales.

Adems, este Manual se complementa con los siguientes:

NORMAS Y MANUALES DESIGNACIN

Calidad del Cemento Prtland NCMT202001

Calidad del Agua para Concreto Hidrulico . NCMT202003

Secado, Disgregado y Cuarteo de Muestras MMMP103

Muestreo de Cemento Prtland .. MMMP202001

D. EQUIPO Y MATERIALES

El equipo para la ejecucin de la prueba estar en condiciones de operacin, calibrado, limpio y

completo en todas sus partes. Todos los materiales por emplear sern de alta calidad, considerando

siempre la fecha de su caducidad.

D.1. MQUINA PARA COMPRESIN

Con capacidad para 150 kN (15 295,7 kg) y aproximacin de 1kN, equipada con un sistema

mecnico, hidrulico, o una combinacin de ambos, con control de velocidad de aplicacin de

carga, sin producir impactos ni perdidas de carga, que cuente con una placa superior de carga

hecha de un bloque de metal endurecido, con asiento esfrico y firmemente sujeto al centro de

la cabeza superior de la mquina; una placa metlica circular marcadas con dos lneas

diametrales perpendiculares entre si sobre su superficie, con una dureza Rockwell mayor de

C-55, colocada sobre la platina inferior con el fin de disminuir el desgaste de sta. Adems, la

mquina cumplir con los siguientes requisitos:

MMP. MTODOS DE MUESTREO Y PRUEBA DE MATERIALES

2 de 10

28/06/04

SCT

MMMP202004/04

! La placa superior ser capaz de mantenerse firmemente en contacto con el asiento esfrico,

pero en condiciones de moverse libremente en cualquier direccin, considerando que el

centro de la esfera coincidir con el centro de la superficie del bloque que est en contacto

con el espcimen.

! La separacin entre la placa de apoyo superior y la inferior debe permitir la colocacin con

comodidad de los especmenes por probar y tendr capacidad para dar cabida a los

dispositivos de verificacin de la mquina.

! Las superficies de las placas de apoyo sern perfectamente planas, admitindose una

tolerancia de # 0,025 mm, mientras que la diagonal o el dimetro de la placa de carga ser

ligeramente mayor que la diagonal de la cara del cubo bajo prueba y estar marcada de tal

manera que permita centrar stos con exactitud, aceptndose dimetros comprendidos entre

71 y 74.mm.

! La mquina para compresin, junto con sus aditamentos, contar con certificados de

calibracin vigente expedido por un laboratorio de calibracin debidamente acreditado.

D.2. MEZCLADOR MECNICO

Impulsado elctricamente del tipo epicclico que imparte un movimiento de traslacin y rotacin

a una paleta colocada en posicin vertical dentro de un recipiente, con las dimensiones

mostradas en la Figura 1 de este Manual y que contar con:

D.2.1. Motor elctrico con una potencia no menor de 124 W (

1

/

6

hp), provisto con dos velocidades

cuyos cambios se realicen por medio de un dispositivos mecnico que evite prdidas por

friccin, considerando que la velocidad baja se aplica para el giro de la paleta a

140..5rpm, con un desplazamiento planetario de la paleta de 62 vueltas por minuto

aproximadamente, mientras que la velocidad alta se aplica para el giro de la paleta a

285..10 rpm, con un desplazamiento planetario de la paleta de 125 vueltas por minuto

aproximadamente.

D.2.2. Paleta de acero inoxidable, capaz de ajustarse firmemente al mecanismo del aparato

mezclador y fcilmente desmontable para su limpieza; su diseo debe coincidir con el perfil

del recipiente, para que durante el movimiento planetario y giratorio de la paleta siempre se

conserven las siguientes holguras:

! La distancia entre las aristas laterales de la paleta con las paredes del recipiente en su

posicin ms cercana, considerando el equipo en funcionamiento, ser de 0,8 mm a

4.mm.

! La distancia entre la arista inferior de la paleta y el fondo del recipiente ser de 0,8 mm

a 2,5 mm.

D.2.3. Recipiente de mezclado de acero inoxidable, desmontable del mezclador, con capacidad

de 4,73 L, que cuente con dispositivos para ajustarse firmemente al mezclador y tapa

resistente a los cementos, con la forma y dimensiones mostradas en la Figura 1 de este

Manual.

D.3. MQUINA AGITADORA PARA MALLAS

De accin mecnica, activada por un motor elctrico o manivela de velocidad constante,

mediante el cual se transmita un movimiento excntrico controlado a un plato de soporte, sobre

el que se sujeten las mallas en orden descendente. Este equipo es opcional y su empleo

depende del procedimiento de cribado seleccionado, de acuerdo con lo indicado en el Inciso

E.2.3. de este Manual.

D.4. MALLAS

Metlicas fabricadas con alambre de acero inoxidable o latn de diversos calibres, tejidos en

forma de cuadrcula, con abertura determinada conforme a lo indicado en la Tabla 1 de este

Manual, montada en un aro de 203,2 mm de dimetro con tapa y fondo.

MANUAL

3 de 10

28/06/04

SCT

MMMP202004/04

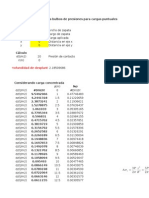

FIGURA 1.- Recipiente y paleta de mezclado

D.5. CHAROLAS DE LMINA GALVANIZADA

De forma rectangular de 30 x 50 cm con borde tubular de refuerzo y con dos asas, para

contener y manipular la arena graduada durante la prueba.

16

5

70

8

1

38

137

16

13

6

5

Recipiente de mezclado

Mango frontal

Asa lateral

202

r= 101

80

3

68

48

175

29

r=27

r=28

Soporte para

el pasador

Paleta

Acotaciones en mm

Adaptador

8

MMP. MTODOS DE MUESTREO Y PRUEBA DE MATERIALES

4 de 10

28/06/04

SCT

MMMP202004/04

D.6. MOLDES METLICOS

Preferentemente de acero inoxidable o de otro material no corrosible, con una dureza en la

escala Rockwell no menor de B-55, compuestos por dos piezas con paredes lisas y rgidas para

evitar deformaciones; adems de una base constituida por una placa de superficie plana y de

material no absorbente. Las piezas estarn provistas de ensamble y sujecin firme entre s y a

su vez con la base para evitar fugas o filtraciones.

Las caras interiores de estos moldes deben ser superficies planas que formen cavidades

cbicas de 50 mm por lado, considerando que cada molde no podr tener ms de tres

cavidades, adems de cumplir con las siguientes holguras:

! La variacin mxima en su perfil ser de 0,05 mm.

! La distancia entre las caras opuestas ser de 50 # 0,25 mm y una altura de 50 mm con una

variacin mxima de +0,25 mm y de -0,38 mm.

! El ngulo formado entre las caras adyacentes interiores, las del fondo y bordes superiores

ser de 90 # 0,25.

D.7. BALANZA

Con una capacidad de 2 000 g y aproximacin de 1 g.

D.8. PISN

De 13 25 mm de seccin transversal y de 15 cm de largo, considerando que la cara que se

usa para apisonar ser plana y en ngulo recto con los cantos de la pieza; estar fabricada con

un material no absorbente, no oxidable, no abrasivo ni quebradizo, tal como:

! Hule sinttico de una dureza Shore A de 80 # 10,

! Madera de encino desflemada e impermeabilizada mediante inmersin en una solucin de

pentaclorofenol durante 20 min.

D.9. PROBETAS

De vidrio, con capacidad de 200 a 500 ml y graduacin a cada 5 ml como mnimo; los

volmenes para dichas marcas se verificarn a 20C y en por lo menos en tres cuartas partes

de la circunferencia de la probeta.

D.10. CUCHARA DE ALBAIL

De acero, de 100 a 150 mm de largo y con extremos rectos.

D.11. ESPTULA DE HULE SEMIDURO

De 75 50 mm, con forma de cuchillo, adelgazndose longitudinalmente hasta terminar en

2mm de arista y provista en el extremo contrario de un mango de 150 mm de largo.

D.12. GUANTES

De hule ltex.

D.13. ARENA GRADUADA DE CUARZO

De grano redondeado y no pulido, que cumpla con la granulometra indicada en la Tabla 1 de

este Manual.

MANUAL

5 de 10

28/06/04

SCT

MMMP202004/04

TABLA 1.- Granulometra de la arena para el mortero de prueba

Malla Granulometra

Designacin

[1]

Abertura

mm

Retenido

%

40 M 0,149 98 # 2

20 M 0,297 75 # 5

14 M 0,420 30 # 5

10 M 0,595 2 # 2

5 M 1,190 0

[1] La designacin y especificaciones de las cribas que se emplean en esta prueba

corresponden a la Norma Mexicana NMX-B-231, Requisitos de las Cribas para Clasificacin

de Materiales.

D.14. AGUA

Potable, de acuerdo con lo indicado en la Norma NCMT202003, Calidad del Agua para

Concreto Hidrulico.

D.15. LUBRICANTE

Aceite mineral grueso, vaselina o grasa delgada.

D.16. PARAFINA Y BREA

Para sellar los moldes.

E. TRABAJOS PREVIOS

E.1. ALMACENAMIENTO

La arena graduada debe manejarse con cuidado para evitar la segregacin. La arena graduada

en sacos debe vaciarse y mezclarse con pala o cucharn; si se requiere volver a llenar los

sacos, no se deben sacudir para evitar la segregacin. Cuando este almacenada en tolvas,

debe cuidarse de no formar montculos o crteres que ocasionen que las partculas mayores

rueden; este mismo cuidado se debe tener al extraerla de los sacos o de la tolva con el

cucharn. Las tolvas deben ser de dimensiones suficientes y no se permitir la extraccin por

gravedad.

E.2. VERIFICACIN DE LA GRANULOMETRA DE LA ARENA DE CUARZO

Previo a la ejecucin de la prueba, se debe verificar que la arena graduada de cuarzo recibida

en el laboratorio cumpla con la granulometra sealada en la Tabla 1 de este Manual, lo cual se

realiza de la siguiente manera:

E.2.1. La arena graduada se extrae de los costales, evitando formar montculos o crteres que

ocasionen la segregacin de las partculas mayores; posteriormente se mezcla con pala o

cucharn para homogeneizar su granulometra.

E.2.2. Mediante cuarteos, de acuerdo con lo indicado en el Manual MMMP103, Secado,

Disgregado y Cuarteo de Muestras, se obtiene una porcin de aproximadamente 700 g y

de sta se separan, tambin por cuarteos, cinco porciones de aproximadamente 100 g

cada una.

E.2.3. Empleando dispositivos mecnicos o mediante un cribado manual, se comprueba la

granulometra de cada una de las porciones pasndolas por todas las mallas indicadas en

MMP. MTODOS DE MUESTREO Y PRUEBA DE MATERIALES

6 de 10

28/06/04

SCT

MMMP202004/04

la Tabla 1. Es importante verificar que durante esta operacin las mallas estn limpias y

secas.

E.3. PREPARACIN DE LOS MOLDES

E.3.1. Las superficies de contacto entre las dos mitades que constituyen cada molde, as como

sus caras interiores se cubren con una capa delgada de lubricante, que puede ser aceite

mineral o grasa delgada.

E.3.2. Estas dos piezas se ensamblan y se aseguran, retirando posteriormente el exceso de

lubricante de las caras interiores, as como del fondo y parte superior de cada molde.

E.3.3. Los moldes ya ensamblados, se colocan y aseguran sobre su placa de base, a la cual se le

ha aplicado de antemano una capa delgada del lubricante. A continuacin, a fin de

asegurar una junta estanca entre el molde y su base, se aplica por la parte externa de la

lnea de contacto entre ambos moldes, una mezcla de tres partes de parafina y cinco de

brea, medidas en masa, considerando que:

! Para poder colocar satisfactoriamente la mezcla de parafina y brea, sta se calienta a

una temperatura de 110 a 120C.

! Para facilitar la formacin de la junta estanca, se podr aplicar tambin un ligero

calentamiento al molde y a su base antes de colocar la mezcla de parafina y brea en su

unin, dejando enfriar los moldes hasta que alcancen una temperatura entre 20 y 27C,

antes de usarlos.

! Debido a su baja resistencia, la mezcla de parafina y brea slo debe usarse cuando el

molde est sujeto a la base por medios mecnicos, considerando que su uso

nicamente se permite si asegura un sellado estanco.

E.4. VERIFICACIN DE LAS CONDICIONES AMBIENTALES DEL LABORATORIO

Antes de iniciar la preparacin de la muestra o la ejecucin de la prueba es necesario que:

E.4.1. La temperatura ambiente del laboratorio, as como la de los materiales secos (cemento y

arena) y del equipo, est entre 20 y 27C.

E.4.2. La temperatura del agua para la mezcla, la del cuarto de curado o cmara hmeda y la del

agua del tanque de almacenamiento de los cubos sea de 23..2C.

E.4.3. La humedad relativa del ambiente del laboratorio no sea menor de 50%, mientras que la

del cuarto de curado o cmara hmeda sea mayor de 95%.

F. PREPARACIN DE ESPECMENES DE PRUEBA

La preparacin de los especmenes de prueba, fabricados con arena graduada, agua potable y el

cemento obtenido, segn se establece en el Manual MMMP202001, Muestreo de Cemento

Prtland, se hace de la siguiente manera:

F.1. PROPORCIONAMIENTO DEL MORTERO

F.1.1. La proporcin en masa de los materiales secos para elaborar el mortero estndar es de 1

parte de cemento por 2,75 de arena graduada, usando una relacin agua-cemento de

0,485 para todos los tipos de cemento Prtland.

F.1.2. Las cantidades necesarias de materiales secos que deben mezclarse al mismo tiempo,

para elaborar seis o nueve cubos de mortero, son las que se muestran en la Tabla 2 de

este Manual, considerando que el nmero de cubos para cada edad especificada de

prueba es como mnimo de tres.

MANUAL

7 de 10

28/06/04

SCT

MMMP202004/04

TABLA 2.- Cantidades de materiales

Unidades en g

Nmero de cubos

Materiales

6 9

Cemento 500 740

Arena graduada 1 375 2 035

Agua 242 359

F.2. MEZCLADO DEL MORTERO

Una vez definido el proporcionamiento, se procede a elaborar la pasta en el mezclador

mecnico, de acuerdo con el siguiente procedimiento:

F.2.1. Se coloca la olla y la paleta en posicin de mezclado, ambas piezas estarn secas y

limpias; se vierte el agua considerada para la prueba dentro de la olla y se agrega la

muestra de cemento; se pone en funcionamiento el mezclador en velocidad baja durante

30 s, periodo en el cual se agrega lentamente la arena graduada, vertindola con el

mezclador en funcionamiento.

F.2.2. Se detiene por un instante el mezclador y enseguida se pone en marcha a velocidad alta

durante 30 s ms, tiempo despus del cual se detiene definitivamente.

F.2.3. Se deja reposar la mezcla por 90 s, durante los cuales el mortero adherido a las paredes

de la olla se desprende hacia abajo con la esptula de hule. Esta accin se ejecuta en un

lapso mximo de 15 s; inmediatamente despus se tapa la olla hasta completar los 90 s del

periodo de reposo.

F.2.4. Finalmente se destapa la olla y se pone nuevamente en funcionamiento el mezclador a

velocidad alta durante 60 s, despus de los cuales el mortero est preparado.

F.3. PREPARACIN DE LOS CUBOS

La preparacin de los cubos se empezar dentro de un tiempo no mayor de 150 s despus de

terminado el mezclado inicial del mortero y de acuerdo con el siguiente procedimiento:

F.3.1. Se deposita en cada compartimento una capa de mortero de aproximadamente 25 mm de

espesor, compactndola con el pisn 32 veces en aproximadamente 10 s. Esta

compactacin se efecta mediante cuatro ciclos de ocho golpes adyacentes repartidos

sobre la superficie de mortero, aplicando cada ciclo en direccin perpendicular con

respecto a la anterior, tal como se muestra en la Figura 2 de este Manual, completando los

32 golpes a un compartimiento antes de continuar con el siguiente.

F.3.2. Terminada la primera capa, se procede a llenar los moldes con el mortero sobrante,

compactndolo en la forma descrita en el Inciso anterior. Durante esta segunda

compactacin, con las manos cubiertas con los guantes de hule, se reintegra al molde el

mortero que sobresale despus de cada ciclo de apisonado, antes de continuar con el ciclo

siguiente.

F.3.3. Concluido el ltimo ciclo de compactacin, el mortero sobresaliente se extiende

suavemente con la cuchara de albail, aplanando y regresando al interior el mortero que se

encuentra en los bordes. Finalmente se enrasa la superficie en relacin al borde superior

del molde, pasando la cuchara una sola vez con una posicin ligeramente inclinada,

eliminando los excesos mediante un corte con la orilla de la cuchara.

MMP. MTODOS DE MUESTREO Y PRUEBA DE MATERIALES

8 de 10

28/06/04

SCT

MMMP202004/04

FIGURA 2.- Orden de compactacin durante el moldeo de los cubos

F.4. ALMACENAMIENTO DE LOS CUBOS

Inmediatamente despus de la elaboracin de los cubos, stos se colocan dentro del cuarto de

curado o cmara hmeda, registrando la fecha y la hora, con su cara superficial expuesta pero

cubierta del eventual goteo directo. Los cubos deben permanecer en los moldes un lapso de 20

a 24 h, perodo despus del cual se retiran del molde, para sumergirlos en agua limpia, dentro

de los tanques de almacenamiento, donde permanecern hasta el momento de la prueba.

Durante esta operacin, el agua de los tanques se mantendr limpia, renovndola cada 72 h.

F.5. VERIFICACIN DE LA CALIDAD DE LOS CUBOS

Antes de su empleo, se eliminan los cubos que presenten defectos, es decir, los que por

diversas causas se considere que no cumplen con las caractersticas necesarias para obtener

resultados confiables, considerando los siguientes casos:

F.5.1. Los cubos con defectos visibles como fisuras, malformaciones o desportilladuras sufridas al

retirarlos del molde, podrn ser ensayados y considerados siempre que su resistencia a la

compresin no sea menor de 10% del valor medio obtenido con los cubos sin defectos,

hechos de la misma muestra y ensayados a la misma edad. En caso contrario el resultado

obtenido con ellos no debe ser considerado.

F.5.2. Si por diversas causas durante una prueba para la determinacin de la resistencia a la

compresin para una misma edad, son rechazados todos los cubos o casi todos, quedando

slo el valor obtenido en uno de ellos, se deber preparar otra muestra para efectuar la

prueba.

F.5.3. En el caso de encontrar oquedades en un cubo por causa de aire atrapado en el interior,

siendo visibles las oquedades en el exterior, se obtiene su resistencia a la compresin; si

este valor es menor de 10% del valor medio obtenido con los cubos sin defectos, hechos

de la misma muestra y ensayados a la misma edad, se rechaza y no debe ser considerado.

G. PROCEDIMIENTO DE PRUEBA

G.1. EDAD A LA QUE SE ENSAYAN LOS CUBOS

Cuando se cumpla la edad estipulada para efectuar la prueba de cada grupo de cubos, de

acuerdo con lo indicado en la Tabla 3 de este Manual, stos se retirarn del cuarto de curado o

cmara hmeda o en su caso de los tanques de almacenamiento para someterlos a prueba

inmediatamente, considerando las tolerancias indicadas en la misma Tabla 3, medidas a partir

del momento en que se retiraron los cubos del sistema de curado.

Vueltas 1 y 3

Vueltas 2 y 4

1

2

3

4

8

7

6

5

1

2

3

4

8

7

6

MANUAL

9 de 10

28/06/04

SCT

MMMP202004/04

TABLA 3.- Edades y tolerancias de tiempo para los cubos que sern

sometidos a la prueba de compresin

Edad del cubo Tiempo de tolerancia

24 horas # 30 min

3 das # 1 h

7 das # 3 h

28 das # 12 h

G.2. CUIDADO DE LOS CUBOS DURANTE LA PRUEBA

Para la prueba efectuada a las 24 h, se extraen los cubos, del sistema de curado, se cubren con

un trapo hmedo hasta el momento de su prueba; mientras que para las edades subsecuentes,

los cubos se sumergen en agua a una temperatura de 23.#.2C, contenida en un recipiente con

la capacidad suficiente para que el agua los cubra totalmente.

G.3. EJECUCIN DE LA PRUEBA

G.3.1. Se seca cada cubo superficialmente, quitndole los granos de arena y las incrustaciones

de las caras que estarn en contacto con las placas de la mquina, siendo estas caras las

que estuvieron en contacto con las paredes verticales de los moldes durante el fraguado

del mortero. Es muy importante sealar que las caras de los cubos debern de estar

perfectamente planas ya que no se permite el uso de materiales elsticos o de cabeceo

para esta prueba.

G.3.2. El cubo se coloca en la placa inferior de la mquina de compresin, centrndolo respecto a

la placa superior de la misma para evitar fracturas oblicuas ocasionadas por el movimiento

lateral de una de las placas de la mquina al aplicar la carga.

G.3.3. En especmenes cuya carga mxima esperada sea inferior a 13,7 kN (1 400 kg), se ajusta

la velocidad de aplicacin de la carga, de manera que sta se aplique ininterrumpidamente

hasta la ruptura del cubo, a una velocidad tal que la carga mxima se logre en un tiempo

mayor de 20 s y menor de 80 s. No podr hacerse ningn ajuste a los controles de la

mquina de compresin cuando un cubo ceda con rapidez antes de la ruptura.

G.3.4. En especmenes cuya carga mxima esperada sea superior a 13,7 kN (1 400 kg), se aplica

una carga inicial, a cualquier velocidad conveniente, hasta el 50% de la carga mxima

esperada y posteriormente se ajusta la velocidad de aplicacin de la carga remanente, de

manera que sta se aplique ininterrumpidamente hasta la ruptura del cubo, tomando en

cuenta las mismas consideraciones descritas en el Inciso anterior.

G.3.5. Finalmente, se registra como P

max

, en N, la carga mxima indicada por la mquina.

H. CLCULOS Y RESULTADOS

Se calcula y reporta como resultado de la prueba, la resistencia promedio a la compresin obtenida

de un grupo de cubos sin defectos o que cumplan con lo indicado en la Fraccin F.5. de este

Manual, elaborados de la misma muestra y probados a la misma edad; la resistencia de cada cubo

se determina utilizando la siguiente expresin:

mx

10P

R

A

$

En donde:

R = Resistencia a la compresin, (MPa)

MMP. MTODOS DE MUESTREO Y PRUEBA DE MATERIALES

10 de 10

28/06/04

SCT

MMMP202004/04

P

mx

= Carga mxima, (kN)

A = rea de la seccin transversal del cubo, (cm). Se considera como 25 cm, pero en el caso

que sta vare en ms de 0,3 cm, se utilizar el rea real

I. PRECAUCIONES

Para evitar errores durante la ejecucin de la prueba, se observan las siguientes precauciones:

I.1. Realizar la prueba en un lugar cerrado que permita mantener la temperatura estable y la

humedad especificada, con ventilacin indirecta, limpio y libre de corrientes de aire que puedan

provocar la prdida de agua de las muestras de prueba.

I.2. Verificar que todo el equipo est perfectamente limpio, para que al hacer la prueba los

materiales no se mezclen con agentes extraos que alteren el resultado, teniendo especial

cuidado en:

! Eliminar todos los residuos de parafina y brea utilizada para sellar los moldes.

! Verificar que antes de utilizar el mezclador mecnico, est seco en todas sus partes (olla,

paleta y base con motor), para que al colocar las muestras de prueba no se adhieran en los

elementos del equipo.

I.3. Comprobar que la mquina de compresin est bien calibrada y sin fugas en su sistema de

medicin.

I.4. Verificar que la prueba se realice nicamente si las muestras de cemento por ensayar y la arena

graduada estn a la misma temperatura que el cuarto de laboratorio.

I.5. Verificar que durante la preparacin de los cubos de prueba, el apisonado se efecte con

particular precaucin para evitar especmenes defectuosos. As mismo, evitar la aplicacin de

un mayor nmero de golpes a lo estipulado en este Manual para prevenir la segregacin de los

materiales.

I.6. Comprobar que la placa con asiento esfrico est en condiciones de moverse libremente antes

de la prueba de cada cubo.

I.7. Tener cuidado de colocar el cubo en el centro de la placa superior de la mquina de

compresin, para evitar fracturas oblicuas ocasionadas por movimiento lateral de una de las

placas de la mquina al aplicar la carga.

J. CONCORDANCIA CON OTRAS NORMAS

NORMA DESIGNACIN

Determinacin de la Resistencia a la Compresin de Cementantes Hidrulicos .. NMX-C-061-1976

También podría gustarte

- M MMP 2 02 006 04Documento0 páginasM MMP 2 02 006 04Juan Marin AguiLarAún no hay calificaciones

- Mortero Res Compresion 488Documento21 páginasMortero Res Compresion 488Jorvi Xavier OrdoñezAún no hay calificaciones

- M-mmp-2!02!058-04 Resistencia A La CompDocumento12 páginasM-mmp-2!02!058-04 Resistencia A La CompAdan Vicente HernándezAún no hay calificaciones

- M-mmp-2!02!059-04 Resistencia A La Tension de Cilindros de ConcretoDocumento6 páginasM-mmp-2!02!059-04 Resistencia A La Tension de Cilindros de ConcretoApolos CastAún no hay calificaciones

- Resistencia a la compresión de cilindros de concretoDocumento6 páginasResistencia a la compresión de cilindros de concretoIri SolísAún no hay calificaciones

- Nso 91.13.02.03Documento14 páginasNso 91.13.02.03Juan Gaitan FloresAún no hay calificaciones

- 05H-R03-Guía Fabricación y Conservación de ProbetasDocumento8 páginas05H-R03-Guía Fabricación y Conservación de ProbetasLarisa FerreiraAún no hay calificaciones

- Finura Del Cemento Por El Método de Permeabilidad Al AireDocumento10 páginasFinura Del Cemento Por El Método de Permeabilidad Al AireIsmael AvilaAún no hay calificaciones

- Invias E323 - 2007Documento9 páginasInvias E323 - 2007JOKOMAFE2012Aún no hay calificaciones

- Compresión de morteros de cemento hidráulicoDocumento7 páginasCompresión de morteros de cemento hidráulicoAlexander Diaz BarbozaAún no hay calificaciones

- Fluidez de Morteros Del Cemento Hidráulico y Compresión de Morteros en Cemento Hidráulico.Documento11 páginasFluidez de Morteros Del Cemento Hidráulico y Compresión de Morteros en Cemento Hidráulico.dressy100% (1)

- Inv E-402-13Documento20 páginasInv E-402-13Jorge Hernán Flórez GálvezAún no hay calificaciones

- NTC 112Documento7 páginasNTC 112jhonca93Aún no hay calificaciones

- NMX C 109 Onncce 2010Documento12 páginasNMX C 109 Onncce 2010Cesar Augusto Cruz CruzAún no hay calificaciones

- NTC 111 Método para Determinar La Fluidez de Morteros de Cemento Hidráulico PDFDocumento12 páginasNTC 111 Método para Determinar La Fluidez de Morteros de Cemento Hidráulico PDFEdier Lagos92% (12)

- ntc220 Resistencia Del MorteroDocumento14 páginasntc220 Resistencia Del MorteroMARINA SAAVEDRA CAMACHOAún no hay calificaciones

- Postes de Concreto ArmadoDocumento8 páginasPostes de Concreto Armadojesus de la cruzAún no hay calificaciones

- IP35-ACTIVIDAD GRUPAL 4 - Grupo 4 - Agregados Finos y GruesosDocumento38 páginasIP35-ACTIVIDAD GRUPAL 4 - Grupo 4 - Agregados Finos y GruesosJoel RosadioAún no hay calificaciones

- Obras de concreto y accesorios canalizacionesDocumento7 páginasObras de concreto y accesorios canalizacionesRocio FlorAún no hay calificaciones

- MTC 617Documento7 páginasMTC 617Anonymous SBjNS7Gw0qAún no hay calificaciones

- NTC 112 Mezcla Mecánica de Pastas de Cemento Hidráulico y Morteros de Consistencia PlásticaDocumento7 páginasNTC 112 Mezcla Mecánica de Pastas de Cemento Hidráulico y Morteros de Consistencia PlásticaCatalina Alba Santa50% (2)

- NTC 1377 Elaboración y Curados de Especímenes de Concreto para Ensayos de LaboratoriaDocumento20 páginasNTC 1377 Elaboración y Curados de Especímenes de Concreto para Ensayos de LaboratoriaÁnge Melo50% (2)

- NMX C 109 Onncce 2010Documento11 páginasNMX C 109 Onncce 2010Israel SilareAún no hay calificaciones

- Resistencia a la flexión de morteros de cementoDocumento10 páginasResistencia a la flexión de morteros de cementoDuber Andrey Ortiz CruzAún no hay calificaciones

- Norma INV E-748-07Documento15 páginasNorma INV E-748-07STALIN100% (1)

- Informe Maquina de Los AngelesDocumento11 páginasInforme Maquina de Los AngelesDIEGO WILDERT MACEDO RIOSAún no hay calificaciones

- NTC 220 Cementos. Determinación de La Resistencia de Morteros de Cemento Hidráulico Usando Cubos de 50mm Ó 50.8mm de Lado PDFDocumento13 páginasNTC 220 Cementos. Determinación de La Resistencia de Morteros de Cemento Hidráulico Usando Cubos de 50mm Ó 50.8mm de Lado PDFMarcos SuarezAún no hay calificaciones

- NMX C 159 Onncce 2016Documento42 páginasNMX C 159 Onncce 2016Adriana86% (7)

- Especificaciones mesa flujo ensayo cementoDocumento11 páginasEspecificaciones mesa flujo ensayo cementoMaria Jose Bermudez ZuluagaAún no hay calificaciones

- Norma INV E-324-07 PDFDocumento9 páginasNorma INV E-324-07 PDFCarlos Angarita Kamelino PvpAún no hay calificaciones

- NMX C 173 1990Documento15 páginasNMX C 173 1990Antonio HerreraAún no hay calificaciones

- NTC 4321-5.aspxDocumento10 páginasNTC 4321-5.aspxOscar FlechasAún no hay calificaciones

- Componentes Sistema Hibrido Media TensionDocumento31 páginasComponentes Sistema Hibrido Media TensionMario CanazaAún no hay calificaciones

- Iram 1648Documento16 páginasIram 1648frostestAún no hay calificaciones

- Fotografías de pruebas de resistencia de morteroDocumento79 páginasFotografías de pruebas de resistencia de morteroRudy Ernesto Alegria Rodriguez100% (1)

- Covenin 338-2002 Concreto. Metodo para La Elaboracion, Curado y Ensayo A Compresion de Cilindros de ConcretoDocumento9 páginasCovenin 338-2002 Concreto. Metodo para La Elaboracion, Curado y Ensayo A Compresion de Cilindros de ConcretoGeovanni Zp100% (1)

- Agregados Gruesos Una de Las Propiedades FísicasDocumento3 páginasAgregados Gruesos Una de Las Propiedades FísicasArqNatanaelAún no hay calificaciones

- Norma Inv e 323 07Documento10 páginasNorma Inv e 323 07Duber Andrey Ortiz CruzAún no hay calificaciones

- Cabeceo de EspecímenesDocumento5 páginasCabeceo de EspecímenesGerardo Mendoza RicaudAún no hay calificaciones

- Fluidez de Morteros de Cemento Hidraulico (Documento4 páginasFluidez de Morteros de Cemento Hidraulico (Jwsus Fc Crew VociferoAún no hay calificaciones

- Qué son los postes de concreto centrifugadoDocumento10 páginasQué son los postes de concreto centrifugadoJesusAún no hay calificaciones

- INSTALACIONES HIDRAULICAS SupervisionDocumento5 páginasINSTALACIONES HIDRAULICAS SupervisionIván EstradaAún no hay calificaciones

- Covenin 338-2002Documento9 páginasCovenin 338-2002Bianca MedinaAún no hay calificaciones

- NCH 158 PDFDocumento13 páginasNCH 158 PDFMarco Antonio Caamaño Alfaro50% (2)

- Traduccion ASTM C 109Documento10 páginasTraduccion ASTM C 109anon_918539590% (1)

- Determinación de la fluidez de morteros de cemento mediante mesa de flujoDocumento8 páginasDeterminación de la fluidez de morteros de cemento mediante mesa de flujomarcelo100% (1)

- AASHTO M 152 Y ASTM C 230-Fluidez de Morteros CH-Mesa de FlujoDocumento0 páginasAASHTO M 152 Y ASTM C 230-Fluidez de Morteros CH-Mesa de Flujonaomyg100% (1)

- Morteros Resistencia A La CompresionDocumento6 páginasMorteros Resistencia A La CompresionconcretolabAún no hay calificaciones

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108De EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Aún no hay calificaciones

- Diseño de utillajes, matricería y prototipado con SolidWorksDe EverandDiseño de utillajes, matricería y prototipado con SolidWorksCalificación: 3 de 5 estrellas3/5 (1)

- Preparación de útiles para el mecanizado por corte y conformado. FMEH0209De EverandPreparación de útiles para el mecanizado por corte y conformado. FMEH0209Aún no hay calificaciones

- Soldadura MAG de estructuras de acero al carbono. FMEC0210De EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Aún no hay calificaciones

- Operaciones de máquinas-herramientas para punzonado y plegado. FMEH0209De EverandOperaciones de máquinas-herramientas para punzonado y plegado. FMEH0209Aún no hay calificaciones

- Desmontaje y montaje de elementos de aluminio. TMVL0309De EverandDesmontaje y montaje de elementos de aluminio. TMVL0309Aún no hay calificaciones

- Conceptos avanzados del diseño estructural con madera: Parte I: uniones, refuerzos, elementos compuestos y diseño antisísmicoDe EverandConceptos avanzados del diseño estructural con madera: Parte I: uniones, refuerzos, elementos compuestos y diseño antisísmicoAún no hay calificaciones

- Soldadura en el montaje de tuberías. FMEC0108De EverandSoldadura en el montaje de tuberías. FMEC0108Calificación: 3.5 de 5 estrellas3.5/5 (3)

- Métodos de unión y desunión de elementos fijos estructurales. TMVL0309De EverandMétodos de unión y desunión de elementos fijos estructurales. TMVL0309Calificación: 5 de 5 estrellas5/5 (1)

- Materiales y técnicas de moldeo y vaciado aplicados a obras de arteDe EverandMateriales y técnicas de moldeo y vaciado aplicados a obras de arteAún no hay calificaciones

- Análisis de Costos PavimentoDocumento2 páginasAnálisis de Costos PavimentoFrederic NietzcheAún no hay calificaciones

- Inv GUIADocumento31 páginasInv GUIAPanchoHerreriasAún no hay calificaciones

- Tarea 4. IntegralesDocumento1 páginaTarea 4. IntegralesFrederic NietzcheAún no hay calificaciones

- Tarea 1. ProbabilidadDocumento1 páginaTarea 1. ProbabilidadFrederic NietzcheAún no hay calificaciones

- Aforo Zaragoza-Cedros TareaDocumento1 páginaAforo Zaragoza-Cedros TareaFrederic NietzcheAún no hay calificaciones

- Bulbo de Presiones BousinesqDocumento14 páginasBulbo de Presiones BousinesqFrederic NietzcheAún no hay calificaciones

- Mapa Mental MicrosimulaciónDocumento1 páginaMapa Mental MicrosimulaciónFrederic NietzcheAún no hay calificaciones

- Bulbo de Presiones Bousinesq EntregaDocumento152 páginasBulbo de Presiones Bousinesq EntregaFrederic NietzcheAún no hay calificaciones

- Calculo de Asentamientos Con Interaccion Sueloestructura Utilizando Una Ecuacion Constitutiva No LinealDocumento8 páginasCalculo de Asentamientos Con Interaccion Sueloestructura Utilizando Una Ecuacion Constitutiva No LinealFrederic NietzcheAún no hay calificaciones

- Bulbo de Presiones Bousinesq EntregaDocumento144 páginasBulbo de Presiones Bousinesq EntregaFrederic NietzcheAún no hay calificaciones

- Sonora MineriaDocumento93 páginasSonora MineriaJespad IngenieriaAún no hay calificaciones

- Plan de EstudiosDocumento2 páginasPlan de EstudiosFrederic NietzcheAún no hay calificaciones

- Matrices en Builder CDocumento6 páginasMatrices en Builder CFrederic NietzcheAún no hay calificaciones

- Tarea 2. ProbabilidadDocumento4 páginasTarea 2. ProbabilidadFrederic NietzcheAún no hay calificaciones

- N CMT 4 04 08Documento10 páginasN CMT 4 04 08Indira PastranaAún no hay calificaciones

- Guia de Interpretación de Tipos de SueloDocumento14 páginasGuia de Interpretación de Tipos de SueloEugenio DuranAún no hay calificaciones

- Sonora MineriaDocumento93 páginasSonora MineriaJespad IngenieriaAún no hay calificaciones

- PSB - Guia para Elaborar Tesis y TesinasDocumento21 páginasPSB - Guia para Elaborar Tesis y TesinasFrederic NietzcheAún no hay calificaciones

- Convocatoria Becas CONACYT Nacionales-2014Documento11 páginasConvocatoria Becas CONACYT Nacionales-2014Frederic NietzcheAún no hay calificaciones

- Mantenimiento CarreteraDocumento328 páginasMantenimiento CarreteraFranklin80% (5)

- Graf I Caren Builder CDocumento6 páginasGraf I Caren Builder CFrederic NietzcheAún no hay calificaciones

- ProgramacionDocumento11 páginasProgramacionFrederic NietzcheAún no hay calificaciones

- Articulo Zapatas CombinadasDocumento8 páginasArticulo Zapatas CombinadasFrederic NietzcheAún no hay calificaciones

- PSB - Guia para Elaborar Tesis y TesinasDocumento21 páginasPSB - Guia para Elaborar Tesis y TesinasFrederic NietzcheAún no hay calificaciones

- Solicitud RectoríaDocumento1 páginaSolicitud RectoríaFrederic NietzcheAún no hay calificaciones

- Manual de CarreterasDocumento103 páginasManual de CarreterasJJ Gold StgoAún no hay calificaciones

- Dimensiones de Placas (Certificación Soldadores)Documento1 páginaDimensiones de Placas (Certificación Soldadores)Frederic NietzcheAún no hay calificaciones

- CFE JA100-64 2011, Cimentaciones para Estructuras de LTsDocumento20 páginasCFE JA100-64 2011, Cimentaciones para Estructuras de LTsSandra BustamanteAún no hay calificaciones

- Dimensiones de Placas (Certificación Soldadores)Documento1 páginaDimensiones de Placas (Certificación Soldadores)Frederic NietzcheAún no hay calificaciones

- Subnetting y VLSMDocumento4 páginasSubnetting y VLSMMishito ChanAún no hay calificaciones

- DEMANDA DE AUMENTO DE ALIMENTOSDocumento3 páginasDEMANDA DE AUMENTO DE ALIMENTOSDanielEsperillaLlanosAún no hay calificaciones

- Plan Anual de Trabajo Santa LuciaDocumento50 páginasPlan Anual de Trabajo Santa LuciaLIBRAIRON2Aún no hay calificaciones

- Tema 2Documento8 páginasTema 2TatiAún no hay calificaciones

- Cartel - Fase - 4 - Ejecución Del ProyectoDocumento1 páginaCartel - Fase - 4 - Ejecución Del ProyectoNolberto Fonseca MateusAún no hay calificaciones

- Jabon Liquido para Manos Antibacterial Dr. Clean: Hoja de SeguridadDocumento4 páginasJabon Liquido para Manos Antibacterial Dr. Clean: Hoja de SeguridadSOFIA MORENOAún no hay calificaciones

- Control de Temperatura de Líquido en Un TanqueDocumento14 páginasControl de Temperatura de Líquido en Un TanqueCARLOS ESTEBAN MAMANI HUISAAún no hay calificaciones

- Calibre de Conductores ElectricosDocumento2 páginasCalibre de Conductores Electricostin2014Aún no hay calificaciones

- Creación de Modelos PSPICEDocumento19 páginasCreación de Modelos PSPICECarlos Iván RuedaAún no hay calificaciones

- El Mobile Marketing (II)Documento10 páginasEl Mobile Marketing (II)milenaAún no hay calificaciones

- Primer Parcial Derecho Privado CivilDocumento25 páginasPrimer Parcial Derecho Privado CivilAlejandro VallejosAún no hay calificaciones

- Accidente Berlingaren 2002 REASON análisisDocumento6 páginasAccidente Berlingaren 2002 REASON análisisFerddy BlancoAún no hay calificaciones

- InformeServicioCasaVentaAlquiler40Documento7 páginasInformeServicioCasaVentaAlquiler40GianfrancoVelazcoParaguayAún no hay calificaciones

- Ejercicios ExcelDocumento19 páginasEjercicios ExcelRoberto BarrientosAún no hay calificaciones

- Informe de Monitoreo de RiesgosDocumento2 páginasInforme de Monitoreo de RiesgosClau CamposAún no hay calificaciones

- RESOLUCION ARCSA de 2021 010 AKRG Buenas Practicas de Almacenamiento Distribucion y Transporte para Establecimientos Farmaceuticos y Establecimiento de Dispositivos MedicosDocumento10 páginasRESOLUCION ARCSA de 2021 010 AKRG Buenas Practicas de Almacenamiento Distribucion y Transporte para Establecimientos Farmaceuticos y Establecimiento de Dispositivos MedicosGustavo VásconezAún no hay calificaciones

- Estructura, Funcionamiento y Diversidad Ejercico 1Documento5 páginasEstructura, Funcionamiento y Diversidad Ejercico 1Jorge Luis Barrios MuñozAún no hay calificaciones

- ExamenResistenciaMaterialesUNATrujilloDocumento11 páginasExamenResistenciaMaterialesUNATrujilloJOHANAN ALEJANDRO SEVILLANO HAROAún no hay calificaciones

- Orientacion de Procesos de Formacion en Grupos EtnicosDocumento7 páginasOrientacion de Procesos de Formacion en Grupos EtnicosOlga Victoria Celis AriasAún no hay calificaciones

- Hoja de Información Nº10Documento8 páginasHoja de Información Nº10Moisés Sosa MasgoAún no hay calificaciones

- Fase 3 de APQPDocumento23 páginasFase 3 de APQPJimena DiazAún no hay calificaciones

- CaranquiDocumento46 páginasCaranquiJANETH ALEXANDRA GUERRERO SIMBAAún no hay calificaciones

- Ejercicios de InformaticaDocumento2 páginasEjercicios de Informaticadaniel7cepeda-461334Aún no hay calificaciones

- Curso PRL de 20 Horas en Pintura - 2022 - EXAMENDocumento2 páginasCurso PRL de 20 Horas en Pintura - 2022 - EXAMENAIT CONSULTINGAún no hay calificaciones

- Autoevaluación 2 - Contabilidad General (22144)Documento5 páginasAutoevaluación 2 - Contabilidad General (22144)Gestor Especificaciones Decorcenter100% (1)

- Documento Final para Selección de Saberes PrioritariosDocumento7 páginasDocumento Final para Selección de Saberes PrioritariosAntropología ESRN 151Aún no hay calificaciones

- Energía Asequible y No ContaminanteDocumento2 páginasEnergía Asequible y No ContaminanteGalindo SelvinAún no hay calificaciones

- Formato Prorrateo IvaDocumento10 páginasFormato Prorrateo IvaOmar Ivan Novoa BuitragoAún no hay calificaciones

- Cálculos Del Impuesto Al Valor Agregado. Por: Enajenación de Bienes (Artículo 12)Documento7 páginasCálculos Del Impuesto Al Valor Agregado. Por: Enajenación de Bienes (Artículo 12)Dina perezAún no hay calificaciones

- Actividad 3 Habilidades GerencialesDocumento16 páginasActividad 3 Habilidades GerencialesSaulo Monsalvo100% (2)