Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Es Tecnologia Fieldbus

Cargado por

Kyle RivasDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Es Tecnologia Fieldbus

Cargado por

Kyle RivasCopyright:

Formatos disponibles

Tecnologa de bus de campo

burkert

Fluid Control Systems

La eleccin ms inteligente en Sistemas de Control de Fluidos

Contenido

Introduccin

Tecnologa de campo inteligente Pgina 6

1. Tecnologa

1.1. Funcin de la tecnologa de bus de campo Pgina 8

1.2. Automatizacin con la tecnologa de bus de campo Pgina 10

1.3. Ventajas de la tecnologa de bus de campo Pgina 13

1.4. Requisitos industriales del bus de campo Pgina 14

2. PROFIBUS

2.1. Modo de operacin Pgina 16

2.2. PROFIBUS como sistema modular Pgina 17

2.3. Sistemas de transmisin Pgina 18

2.4. Sistema de comunicaciones: el protocolo PROFIBUS Pgina 21

2.5. Perfiles de aplicacin Pgina 22

2.6. Sistema de integracin Pgina 23

3. Fieldbus Foundation

3.1. Inteligencia distribuida Pgina 26

3.2. El control est en la red Pgina 27

3.3. Programador activo de enlace (LAS) Pgina 28

3.4. La aplicacin se genera a partir de bloques funcionales Pgina 29

3.5. Descripcin e integracin de los dispositivos de bus de campo Pgina 29

4

4. Ethernet

4.1. Modo de operacin Pgina 30

Topologa Pgina 30

4.2. Capacidad en tiempo real Pgina 31

4.3. Normas de automatizacin Pgina 32

4.3.1. PROFInet Pgina 32

4.3.2. Powerlink Pgina 34

4.3.3. Ehternet/IP Pgina 36

4.3.4. IDA Pgina 38

4.3.5. Ethernet de alta velocidad Pgina 40

5. CAN (CANopen/DeviceNet)

5.1. Modo de operacin Pgina 42

5.2. Topologa Pgina 42

5.3. Procedimientos de acceso al bus Pgina 43

5.4. Estandarizacin internacional: CANopen y DeviceNet Pgina 44

Caractersticas de CAN Pgina 45

6. INTERBUS

6.1. Topologa de INTERBUS Pgina 47

6.2. Lazo de INTERBUS Pgina 47

6.3. Ventajas de INTERBUS Pgina 47

5

7. Interfaz AS

7.1. Modo de operacin Pgina 48

7.2. Topologa Pgina 48

7.3. Fiabilidad de la transmisin e inmunidad por interferencia Pgina 48

7.4. Seguridad laboral Pgina 49

7.5. Datos bsicos del ASi-bus Pgina 49

8. HART

8.1. Cableado Pgina 51

8.2. Comandos HART Pgina 51

9. Unidades de campo de Brkert compatibles

con comunicaciones

Unidades de control para vlvulas de proceso neumticas Pgina 52

Acoplamientos de vlvulas Pgina 52

Islas de vlvulas Pgina 53

Sensores Pgina 53

Controladores/medidores de caudal msico (MFC/MFM) Pgina 53

Otros dispositivos de bus de campo Pgina 53

10.Lista de palabras clave Pgina 54

6

La decada de los ochenta fue una

poca en que la tecnologa de

automatizacin dio un tremendo salto

cualitativo. El cableado en paralelo

utilizado hasta entonces era contrario

a la necesidad de una comunicacin

ms compleja con un nmero

creciente de unidades digitalizadas,

que implicaban una mayor inteligencia

en los componentes distribuidos en

campo. Gradualmente las soluciones

convencionales fueron siendo

desplazadas por una tecnologa ms

avanzada de buses de campo.

En busca de

compatibilidad

y universalidad

Como suele ocurrir con toda innova-

cin original, tambin en la tecnologa

de bus de campo empez a desarro-

llarse una competencia entre solucio-

nes vinculadas a componentes propios

de distintos fabricantes. Las posibilida-

des reales no siempre coincidan con

el potencial y el dinamismo de lo que

debera ser, en principio, una tecnolo-

ga abierta. Escoger el bus correcto

se convirti en una cuestin esencial,

cuestin a la que Brkert respondi

con un enfoque orientado al cliente y

con una estandarizacin que resultase

prctica. El objetivo era tan simple

como elemental: unidades de distintos

fabricantes deban ser capaces de ser

operadas por un mismo sistema bus.

Tecnologa de campo inteligente

El status quo:

estandarizacin de

sistemas especficos

para aplicaciones.

Como tecnologa clave en

automatizacin, la tecnologa de bus

de campo ofrece ahora una gama de

sistemas estandar de buses que se han

especializado y optimizado para

industrias y aplicaciones muy

especficas.

Trasladar al cliente esta tecnologa

inteligente con una eficiencia ptima,

no deja de ser un reto , buscado y

agradecido, para nuestros equipos de

ingenieros, quienes , con toda la

experiencia acumulada como pione-

ros en la materia, poseen los conoci-

mientos cruciales para el desarrollo

con xito de nuevas soluciones

futuras. Qu puede motivar ms a

ingenieros altamente cualificados sino

un problema no resuelto ? El hecho

de que Brkert tenga los tickets

para el bus de campo con las tecnolo-

gas del futuro, hacen que la eleccin

resulte muy fcil para nuestros

clientes, por complicada que

parezca para nuestros expertos,

siempre deseosos de afrontar nuevos

retos.

7

No equivocarse de

bus

La evolucin de la tecnologa de

redes ha pasado desde un principio de

centralizacin hacia una inteligencia

descentralizada. Lgicamente esta

evolucin necesita componentes que

puedan cumplir esta nueva

estructura de mando.

Disponibilidad mxima y tiempos

muertos mnimos son los dos

aspectos clave de una operatividad

ms avanzada, y por tanto ms

eficiente, en un sistema o instalacin

basados en una tecnologa de bus

preparada para el futuro. Vale la pena,

ciertamente, optar por un lder en

tecnologa que ha estado involucrado

desde el inicio y que puede aportar la

solucin ms apropiada para cualquier

problema en sistemas integrados. Con

Brkert, usted conduce el bus hacia el

futuro.

Trabajo en red:

informacin sobre el

futuro de la

tecnologa de redes

Existen distintas asociaciones de

usuarios que realizan un seguimiento

del desarrollo de los distintos sistemas

bus. Puede encontrar la informacin

ms reciente en los siguientes web:

Asociacin AS-International:

www.as-interface.net

CANopen:

www.can-cia.de

DeviceNet:

www.odva.org

Ethernet:

www.iaona-eu.com

www.ida-group.org

www.odva.org

www.profibus.com

Fieldbus Foundation:

www.fieldbus.org

HART Communication Foundation:

www.hartcomm.org

Club INTERBUS:

www.interbusclub.com

PROFIBUS International (PI):

www.profibus.com

8

1. Tecnologa

1.1.

Funcin de la

tecnologa de bus de

campo

1.1.1. Comunicacin

Los buses de campo permiten el

funcionamiento en red de sistemas de

control en lazo abierto , de sensores

y de actuadores. El intercambio de

datos se realiza tanto

horizontalmente, entre los

dispositivos de un mismo nivel, como

verticalmente, con los sistemas

situados en el siguiente nivel de la

jerarqua.

Para establecer una clasificacin de

carcter prctico, las estructuras de

comunicacin de la ingeniera de

automatizacin se dividen en distintos

niveles de aplicacin (Figura 1).

El nivel de coordinacin supervisa el

nivel ms alto de control de la planta,

mientras que el nivel de

automatizacin controla los procesos

en s. La prioridad consiste en que las

transmisiones sean fiables, incluso

cuando se trate de mensajes muy

largos (transferencia de archivos). A

nivel de campo, la transmisin de

datos de valores medidos y de

variables manipuladas, es cclica en

muchos casos, y necesita una

eficiencia lo ms alta posible para no

afectar las caractersticas en tiempo-

real en un control por lazo-abierto.

En estas conexiones solemos hablar

de comunicacin orientada a datos.

Adicionalmente, los buses de campo

tambin dan soporte al acceso a

unidades de campo situadas en

niveles superiores, como , por

ejemplo, a estaciones de ingeniera,

desde el nivel de automatizacin o de

coordinacin. Se pueden leer datos

de proceso e informacin de estado,

y se pueden sacar y aadir

parmetros. En algunos casos, el

usuario puede incluso bajar software e

iniciar rutinas de programas para la

configuracin, operacin, supervisin

y comprobacin. Esta forma de

intercambio de datos no cclico es

conocida como comunicacin

orientada a mensaje.

Figura 1: Niveles de

aplicacin de la tecnologa de

la automatizacin

9

1.1.2. Topologas de red

Todos los buses de campo estn

basados en la misma idea de que

todos los dispositivos direccionables

utilicen un medio de transmisin

comn. La topologa de la red no slo

describe la extensin espacial de una

red de bus de campo, sino tambin la

organizacin lgica de los dispositivos

durante la comunicacin.

Lineal

La estructura de bus lineal es muy

clara y entraa muy poca

complejidad, ya que todos los

usuarios se comunican a travs de

una lnea comn. Los dispositivos se

conectan con o sin ramales cortos,

lo que en ocasiones conduce a

cableados algo engorrosos.

rbol

La estructura en rbol es similar a la

lineal con la nica diferencia de que

varios ramales pueden converger

en los nodos. Esta estructura

permite conectar en red de zonas

muy amplias de una manera ms

fcil y ms flexible.

Anillo

Si se construye un anillo fsico con

varias conexiones de dos-puntos, se

denomina estructura en anillo. Los

mensajes se transmiten de un

usuario al siguiente. El hecho de

que la seal se ample cada vez que

se transmite el mensaje permite a

ste recorrer grandes distancias.

Estrella

Una estacin central est conectada

a todos los usuarios mediante

conexiones a dos-puntos formando

una estructura en estrella. Esta

estacin central puede actuar como

Master y ser responsable del

control de la red, o actuar como

acoplador en estrella ,

estableciendo simplemente la

conexin entre el emisor y el

receptor.

Con frecuencia, las estructuras de red

complejas se componen de varias

subredes independientes. Cada una

de estas subredes puede funcionar

con topologas distintas y protocolos

de comunicacin diferentes.

10

Figura 2: Modelo ISO

1.1.3. Estandarizacin

Es necesario definir normas comunes

para todos los elementos que

participan en la comunicacin, para

que sta sea eficaz y no se produzcan

malos entendidos entre los distintos

usuarios y niveles jerrquicos de la

red. Esto se consigue con el modelo

ISO (Figura 2) , que describe todos

los elementos requeridos para la

comunicacin, como el tipo de cable

o el modo fsico de transmisin de

mensajes. El modelo est compuesto

por siete capas , unas sobre otras,

cada una de las cuales describe una

tarea especfica.

El modelo ISO tambin ha quedado

establecido como una representacin

estndar virtual para implementar

servicios de comunicacin que nada

tienen que ver con la tecnologa de

bus de campo, ya que

fundamentalmente describe la

secuencia de comunicacin. En caso

de que el sistema de comunicacin ya

no requiera algunos servicios

especficos (capas), dichas capas

permanecen vacas. Por norma

general, cuando se especifican las

redes de bus de campo slo se

definen completamente las capas uno

y dos, mientras que el propio proceso

de la aplicacin o la capa subordinada

nmero siete maneja los dems

servicios.

La capa uno define la manera en

que se lleva a cabo fsicamente la

transmisin de datos, ya sea

elctricamente o mecnicamente.

Incluye, por ejemplo, el mtodo de

codificacin (ej. NRZ) y el estndar

de transmisin utilizado (ej RS 485).

La capa dos tiene la tarea de pro-

porcionar informacin integral, ej.

sin errores. Debe detectar cual-

quier error que haya podido ocurrir

en la capa uno y arreglar ese error

por medio de adecuadas subrutinas

de error.

La capa siete constituye la interfaz

con el programa de aplicacin y

contiene todas las funciones con las

que el usuario, normalmente un

programa informtico, puede

acceder a las funciones de

comunicacin.

1.2.

Automatizacin con

la tecnologa de bus

de campo

1.2.1. Niveles jerrquicos

de las redes de bus de

campo

Debido a las diferentes opciones y

caractersticas tcnicas de los sistemas

individuales de bus de campo, es

posible que se produzcan

discontinuidades en la instalacin si los

usuarios emplean diferentes sistemas

de bus o variantes de un mismo

sistema de bus; por ejemplo, si para

acceder a una zona con riesgo de

explosin se utiliza PROFIBUS PA a

travs de PROFIBUS DP. La conexin

en red de los componentes utilizados

es tan importante como vincularlos

con los niveles inferiores y superiores

de la estructura de red. Para ello, se

pueden utilizar gateways

(convertidores de protocolos) que

permiten la transicin entre distintos

sistemas de bus.

Por ejemplo, mediante el uso de un

gateway el sistema AS-i,

especialmente indicado para el

intercambio de datos en el nivel E/S

(nivel de entrada/salida utilizado

normalmente con sistemas sencillos

de sensores y actuadores), puede

integrarse en un bus de campo de

nivel superior, por ejemplo

INTERBUS o PROFIBUS, con mayor

capacidad tcnica en los niveles de

campo y de proceso.

A su vez, los buses del nivel de campo

pueden interactuar con Ethernet para

comunicarse con redes de nivel

superior. De este modo se

direccionan procesos y parmetros,

permitiendo la integracin vertical de

la aplicacin.

11

Figura 3: Niveles jerrquicos de la ingeniera de automatizacin

Incluso hoy en da, Ethernet sigue

desempeando un papel fundamental

en las estructuras de alto nivel. Con la

integracin vertical real se consigue la

presentacin universal y la

accesibilidad de los datos de proceso

y estados del sistema. Si los equipos y

sistemas interactan con Ethernet (a

travs de estructuras de bus

subordinadas), el funcionamiento del

sistema central y el mantenimiento

remoto resultantes confieren al

usuario un gran potencial de ahorro.

1.2.2. Dinmicas de la

comunicacin mediante

bus de campo

Si en lugar del clsico sistema de bus

de campo se utiliza Ethernet para la

tecnologa de automatizacin, la

capacidad en tiempo real (hard)

resulta especialmente significativa.

Bsicamente, el trmino tiempo

real es una cuestin de definicin. En

el caso de la sincronizacin de

unidades o actuadores, el tiempo

real puede equivaler a

microsegundos; sin embargo, en las

aplicaciones de tecnologa de

procesos resulta ms adecuado hablar

de segundos.

Si comparamos los distintos sistemas

de bus de campo y Ethernet en lo que

se refiere a la eficacia de la

transmisin de datos, Ethernet saldra

mal parada. Esto se debe a que el

procedimiento CSMA/CD utilizado

(vase el apartado 4.1.) funciona con

una longitud mnima de telegrama

bastante larga debido a la deteccin

de colisiones incondicional y segura.

No obstante, esta desventaja se ve

compensada por la alta velocidad de

transmisin, que puede alcanzar hasta

100 Mbit/s.

Esta altsima velocidad de transmisin

solo puede mejorarse estableciendo

una conexin punto a punto entre las

unidades, algo que, aparte de

Ethernet, slo es posible con el

sistema INTERBUS.

En los sistemas con velocidad de

transmisin variable, como por

ejemplo, PROFIBUS o CAN, la

extensin mxima posible de la red se

reduce a medida que se incrementa la

velocidad de transmisin. Cuanto

mayor es la velocidad, menor es la

longitud de la lnea, lo que podra dar

lugar a que el enlace de comunicacin

tenga una longitud de tan solo unos

pocos metros, algo que no tiene por

qu suponer una desventaja en el caso

de sistemas cerrados o secciones de

sistemas.

12

Figura 4: Programa operativo de gestin de recursos

1.2.3. Optimizacin

operativa mediante la

gestin de recursos

El objetivo de la gestin de los

recursos en la automatizacin es

controlar y optimizar el uso de los

equipos y los sistemas. Esto incluye,

por ejemplo, la posibilidad de

planificar el mantenimiento necesario,

minimizar la frecuencia de errores,

mejorar el diagnstico y la supervisin

de los procesos as como identificar y

utilizar las funciones de reserva.

Para ello es necesario disponer de una

informacin compleja, que se obtiene

del sistema de automatizacin

general. Para una correcta gestin de

los recursos se requiere la interaccin

de unidades de campo inteligentes,

una estructura de comunicacin

altamente desarrollada y un sistema

operativo adecuado. As, por ejemplo,

la informacin de diagnstico se enva

a travs del bus de campo desde el

nivel de campo hasta la estacin de

gestin de recursos correspondiente,

donde se evala.

La gestin de los recursos orientada al

sistema no slo se ocupa del

mantenimiento de un sistema

existente sino que est implantada en

el diseo de los propios componentes

tecnolgicos del sistema de control

de procesos. Incluye funciones como

programar y configurar las unidades

de campo, y abrir accesos a la

documentacin del sistema y al

entorno operativo de la instalacin.

Desde el punto de vista del ciclo de

vida de una instalacin, el

mantenimiento y, ms concretamente,

el anlisis del estado de las unidades

de campo y de otros componentes

del sistema, resultan cruciales. Para

realizar estas tareas, el sistema de

gestin de recursos (AMS, del ingls

) analiza los

valores que caracterizan el estado de

los equipos basndose en

caractersticas o modelos, y establece

tendencias o, combina de manera

centralizada estos valores con los

procedentes de otros sistemas de

informacin.

Como base de la toma de decisiones

en las tareas de mantenimiento, el

AMS tambin debe ofrecer acceso a

documentos tales como los registros

de cambios, la documentacin del

sistema y sistemas CAE, adems de

informacin sobre el estado actual.

En lo que se refiere a las distintas

soluciones de gestin de recursos, hay un

requisito fundamental: todas las actividades

que garantizan el correcto funcionamiento

tcnico deben poder realizarse desde una

nica estacin de trabajo.

13

1.2.4. Gestin centralizada

de dispositivos

Si se construye una red de bus de

campo empleando dispositivos de un

mismo fabricante y todos ellos

pueden operarse de manera similar,

se puede utilizar un paquete de

software especfico de un nico

fabricante como interfaz de usuario.

No obstante, una instalacin media

puede estar compuesta por ms de

100 tipos de unidades de campo

diferentes procedentes de diez o ms

fabricantes distintos, lo que con

frecuencia tambin implica que para

configurar y programar las unidades

de campo sean necesarios diez o ms

sistemas operativos. Para simplificar

esta situacin, al menos parcialmente,

se han desarrollado las descripciones

propietarias (lenguajes) basadas en los

lenguajes de descripcin de

dispositivos estndar (DDL, del ingls

). Sin embargo, cada uno de

estos lenguajes est orientado a un

sistema de comunicacin especfico,

por lo que cada herramienta de

configuracin y nivel de bus de campo

ha implementado su propio lenguaje

de descripcin o, como poco, utiliza

un dialecto de la descripcin de

dispositivos HART, que fue unas de las

primeras en desarrollarse. Los

mtodos operativos para PROFIBUS

(GSD, EDD, DTM), dispositivos

HART (DD), DeviceNet (EDS) y los

dispositivos del Fieldbus Foundation

(DD, DTM) son ejemplos que ilustran

esta situacin.

Mediante la creacin de una

plataforma de comunicaciones abierta

y normalizada, al menos con respecto

al sistema pertinente, es posible

integrar fcilmente las unidades de

campo en la estructura de un sistema

de control e instrumentacin dado y

controlarlo de manera centralizada

mediante una herramienta tcnica

comn.

1.3.

Ventajas de la

tecnologa de bus de

campo

El coste total de una solucin de

automatizacin incluye la inversin

necesaria para adquirir un MCR o rel

Master de control. Igualmente

importante resulta calcular los gastos

asociados a la puesta en marcha y a la

posterior ampliacin y conversin del

sistema durante su ciclo de vida. A

raz de este anlisis ha surgido el

trmino coste total de propiedad.

Sistema de cableado

El uso de un bus de campo reduce

considerablemente el coste,

esfuerzo y complejidad del

cableado. En la tecnologa

convencional, para conectar el MCR

con el campo se utilizaban

enmaraados montajes de cables;

sin embargo, la tecnologa de bus

de campo permite integrar las

mismas entradas y salidas utilizando

un nico par de conductores. Esta

ventaja tambin se traduce en

ahorros en las cajas de conexiones,

armarios de control, sistemas de

proteccin contra rayos y barreras

de explosin.

Figura 5: Funcionamiento del

equipo

14

Para el usuario, el potencial de

ahorro es enorme en lo que se

refiere a los requisitos de espacio y

a los gastos del cableado completo

del MCR.

Otra importante ventaja es que la

reduccin del trabajo y los costes

del cableado se traducen en una

reduccin similar del gasto en la

documentacin relacionada con los

diagramas en escalera y de

cableado elctrico.

Flexibilidad

La posibilidad de aadir una nueva

unidad en cualquier punto del bus

de campo sin tener que instalar una

lnea de cable independiente facilita

enormemente las modificaciones y

ampliaciones posteriores. Esto es

especialmente cierto en el caso de

un sistema de dos hilos en el que

los datos y la alimentacin elctrica

se transfieren por un nico cable.

Puesta en marcha

En lo que se refiere a la duracin de

la puesta en marcha, las ventajas

son significativas. La tecnologa

moderna es sinnimo de una ms

rpida integracin de los

componentes de campo

(comprobacin y calibracin en

lazo) en el sistema de control de

procesos. La simplicidad del

cableado reduce el nmero de

errores y, si an as surgen

dificultades en la estructura de la

red, los sistemas de verificacin y

supervisin del bus las diagnostican

rpidamente.

Mantenimiento

Las seales de aviso y de error de

los dispositivos del proceso

informan constantemente al

operario del estado de

funcionamiento del sistema. As, el

operario puede evaluar con

precisin la situacin y adoptar las

medidas necesarias.

Por ejemplo, si se produce un

problema de funcionamiento en el

circuito de medicin de una vlvula

de control, se informa al personal

de mantenimiento del error o

avera detectado. Mediante el

acceso a la unidad de campo a

travs del sistema operativo, los

tcnicos de mantenimiento reciben

informacin detallada sobre la

avera o error, lo que les permite

corregirlo del modo adecuado y en

muy poco tiempo.

Disponibilidad del sistema

Otra fuente sustancial de reduccin

de costes es la reduccin de los

tiempos de inactividad, como

consecuencia del diagnstico

preciso de las unidades de campo,

que redunda en una mayor

disponibilidad de las mquinas y

sistemas. Las unidades de campo

inteligentes generan descripciones

de fallos o errores muy exhaustivas

que envan al operario del sistema,

e incluso pueden sealizar los fallos

antes de que ocurran

(mantenimiento preventivo).

Universalidad

Es posible acceder desde cualquier

ubicacin a todos los datos de

procesos, dispositivos o gestin a

travs de una estructura de

comunicacin universal, e incluso

desde el exterior del sistema, va

Internet. De este modo se consigue

una gestin centralizada y

distribuida tanto del funcionamiento

como de la parte tcnica. La gestin

exhaustiva y centralizada de los

datos forma la base para optimizar

las operaciones de cualquier

sistema.

1.4.

Requisitos

industriales del bus

de campo

A la hora de elegir el sistema de bus

de campo que va a utilizarse, deben

tenerse en cuenta varios factores. Por

supuesto, los requisitos que la

aplicacin impone al bus de campo

tienen una importancia decisiva. Por

sus caractersticas tcnicas, cada uno

de los sistemas existentes se adapta

particularmente bien a determinados

requisitos. Por ello, ciertos sistemas

de bus de campo tienen cuotas de

mercado muy altas en determinadas

industrias.

Industria de produccin

La Industria de produccin se

caracteriza por el tamao de los lotes

y por la ejecucin de pasos

repetitivos, con frecuencia

mutuamente independientes. El grado

de descentralizacin de una planta de

produccin es bajo.

Los requisitos de la comunicacin

entre el controlador lgico

programable (PLC) y las unidades de

campo son muy restrictivos. En

muchos sectores, como la robtica, la

tecnologa de medicin y la tecnologa

de ensayo e inspeccin, las exigencias

de tiempo real son muy estrictas, con

ciclos inferiores a 20 milisegundos.

Con frecuencia, la tecnologa de

actuador recurre a la transmisin de

datos equidistante, por ejemplo, para

la interpolacin de ejes.

Por el contrario, los requisitos de

seguridad frente a fallos del sistema

no son tan exigentes. En muchos

casos, cuesta menos detener la

produccin en caso de fallo de un

dispositivo que disear todo un

sistema cien por cien redundante. Por

supuesto, los requisitos de seguridad

15

a prueba de fallos son mayores en las

zonas en que puede existir riesgo

para las personas, por ejemplo,

controles de quemadores, prensas,

tornos, etc.

Industria de procesos

Normalmente, la produccin por

lotes se aplica en las industrias

alimentaria, qumica y farmacutica,

as como en la industria de procesos y

en la tecnologa de procesos.

Por regla general, la industria de

procesos utiliza instalaciones muy

complejas, altamente descentralizadas

e implantadas en reas muy extensas

en forma de sistemas distribuidos. El

volumen de los datos de proyecto de

dichas instalaciones puede abarcar

varios cientos de miles de puntos de

entrada de datos. Esto significa que

los requisitos para los sistemas de

control de los procesos se centran

ante todo en la manipulacin de

grandes volmenes de datos. En

contraste, el aspecto temporal resulta

menos crtico y, en muchos casos, se

encuentra en el rango de segundos.

Un criterio fundamental en la

industria de procesos es la alta

disponibilidad. Los sistemas no se

desconectan debido a lo complejo e

interminable de los procedimientos

de puesta en marcha de los procesos

continuos que, con frecuencia,

pueden llegar a durar varias horas.

Para evitar fallos o errores que

puedan interrumpir el proceso, se

recurre a costosos diseos

redundantes con equipos de reserva

en . Tambin los requisitos

de mantenimiento y puesta en marcha

son muy exigentes ya que debe ser

posible convertir o ampliar el sistema

sin interrumpir la operacin.

En las atmsferas potencialmente

explosivas existen requisitos de

seguridad adicionales, como es el caso

de las industrias petroqumica y de

gases. La totalidad del sistema de

campo MCR debe cumplir los

requisitos legales de seguridad, por

ejemplo la directiva ATEX.

Dependiendo del nivel de peligro o

riesgo se aplica una clasificacin que

vara desde la zona 0 a la 2 lo que, a

su vez permite aplicar conceptos de

automatizacin especficos, incluido el

tipo de comunicaciones utilizadas.

En la figura siguiente se muestran los

sistemas de bus de campo ms

extendidos en base a sus aplicaciones

principales. Los sistemas situados a la

izquierda estn ms enfocados a la

industria de produccin. Se ha

asignado un papel especial a Ethernet,

por conectar la red industrial con la

administrativa. Los buses de

automatizacin de procesos, que

tambin satisfacen los requisitos de las

zonas con proteccin contra

explosiones, aparecen a la derecha.

PROFIBUS y AS-Interface poseen

caractersticas de aplicacin

intersectorial.

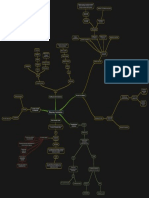

Figura 6: Principales aplicaciones industriales de los distintos tipos de bus de campo

16

2. PROFIBUS

PROFIBUS (PROcess Field BUS) es

un sistema de comunicacin universal,

abierto y digital. Est abierto a

aplicaciones muy diversas, desde

automatizacin de produccin hasta

automatizacin de procesos.

PROFIBUS resulta idneo para tareas

de comunicacin rpidas y complejas,

en las que el tiempo sea un parmetro

crtico.

2.1.

Modo de operacin

Las comunicaciones de PROFIBUS

consisten en un intercambio cclico de

datos. Cada unidad de campo (slave)

intercambia los valores obtenidos y

los valores de consigna con el

controlador programable, un Master

de Clase 1 (PLC, controlador), con

una frecuencia establecida

(determinista). Este tipo de

comunicacin master-slave, en la que

el servicio de las unidades de campo

est centralizado y es consecutivo, se

denomina interrogacin secuencial

( ).

Adems del controlador programable

se requiere un sistema de

visualizacin (Master Clase 2) para el

control y funcionamiento del sistema.

El Master Clase 2 es responsable de

las funciones de puesta en marcha,

programacin y control de unidades

de campo modernas. Si es necesario,

se intercambian datos relacionados, es

decir, que el Master Clase 2 puede

utilizar servicios de comunicacin

acclica.

Figura 7: Red PROFIBUS con dispositivos Master y slave

Las funciones maestras estn

asignadas a este sistema multi-master

en una secuencia fija: el

procedimiento de paso de testigo.

Este procedimiento consiste en que

un mensaje especial, el testigo, se

transmite de un Master activo al

siguiente dentro de un anillo lgico.

Este tipo de acceso al bus compuesto

por procedimientos master- slave y

de paso de testigo recibe el nombre

de acceso hbrido.

17

2.2.

PROFIBUS COMO

SISTEMA MODULAR

El diseo de PROFIBUS est basado

en un principio modular debido a la

utilizacin de distintas tecnologas de

transmisin, a la versatilidad de su

protocolo de comunicacin y a los

numerosos perfiles de aplicacin

posibles. El sistema modular

PROFIBUS describe las posibilidades

tecnolgicas de este tipo de bus de

campo como un todo que abarca

diferentes aplicaciones y requisitos

especficos:

Universalidad horizontal: tecnologa

de automatizacin estndar apta

para distintas aplicaciones y

sectores industriales en un nico

sistema (ascendente, principal y

descendente),

Universalidad vertical: desde el

nivel de campo hasta el nivel

corporativo.

Desde un punto de vista tecnolgico,

la estructura del sistema PROFIBUS

se basa en el modelo de referencia

ISO (vase tambin el aparatado

1.1.3., Estandarizacin) y consiste en

una serie de especificaciones de los

siguientes elementos bsicos:

Tecnologa de transmisin

Definicin y descripcin del hardware

(sistema fsico de transmisin)

Medio de transmisin: cobre, cable

de fibra ptica o gua de ondas,

radiofrecuencia;

Nivel de seal: RS-485, MBP;

Topologa: lineal, modular, en

estrella;

Velocidad de transmisin: tasa de

baudios (variable y fija).

Tecnologa de comunicacin

Definicin del protocolo PROFIBUS

DP en funcin del tipo de

comunicacin que se establece entre

los usuarios del bus, que en este caso

pueden ser tres:

DP V0: intercambio cclico de datos

(datos de proceso)

DP V1 (incluido V0): intercambio

acclico de datos (datos tiles)

DP V2 (incluido V1): servicios

adicionales (especficos de la

tecnologa de actuador).

Perfiles de aplicacin

Definiciones de distintos fabricantes

de caractersticas, prestaciones y

comportamiento de los dispositivos,

por ejemplo:

Dispositivos PA: definicin de las

funciones y parmetros de los

dispositivos de proceso en la

tecnologa de procesos,

PROFIsave: perfil para las

aplicaciones orientadas a la

seguridad (SIL),

PROFIdrive: definicin del

comportamiento del dispositivo y

del procedimiento de acceso a los

mandos y actuadores.

Figura 8: Sistema modular PROFIBUS

18

Tecnologa de integracin

Descripcin de la integracin de las

unidades de campo en los sistemas de

control de procesos y las

herramientas de configuracin:

GSD (obligatorio): hoja de datos

electrnicos (comunicacin cclica),

EDD (opcional): descripcin textual

de los dispositivos (comunicacin

acclica),

DTM/FDT (opcional): sistema

operativo del dispositivo

(comunicacin acclica a travs de la

interfaz normalizada FDT).

Elementos modulares de

PROFIBUS

Desde el punto de vista del usuario,

del sistema modular PROFIBUS slo

se tienen en cuenta los elementos

necesarios para las tareas que se

desea automatizar, es decir:

El medio o topologa de transmisin

adecuado: sistema de transmisin,

El protocolo de clasificacin

necesario: sistema de

comunicacin,

El perfil (opcional) de aplicacin, y

Los sistemas de integracin de

dispositivos obligatorio y opcional:

sistema de integracin.

Por lo tanto, PROFIBUS se define

como la combinacin de los distintos

puntos focales especficos de una

aplicacin que tienen una definicin

permanente pero que han

demostrado ser prcticos en

aplicaciones frecuentes. Cada uno de

los puntos focales se obtiene a partir

de una combinacin tpica establecida

(aunque no obligatoria) de los

elementos modulares de dichos

grupos especificados. Los siguientes

ejemplos ilustran esta definicin.

PROFIBUS DP

PROFIBUS DP es la variante para

automatizacin de la produccin, que

normalmente se compone de:

Sistema de transmisin RS-485,

Protocolo de comunicaciones DP,

con sus clases de clasificacin,

aunque normalmente se utiliza el

DP V0,

uno o ms perfiles de aplicacin

tpicos de la automatizacin de la

produccin, por ejemplo, sistemas

de identificacin o PROFIdrive,

sistema de integracin GSD

nicamente para comunicaciones

puramente cclicas.

2.3.

Sistemas de

transmisin

RS-485

El sistema de transmisin RS-485,

sencillo y econmico, se aplica

principalmente a tareas que requieren

una velocidad de transmisin alta sin

seguridad intrnseca. Para ello se

utiliza un cable de acero trenzado y

apantallado con un par de

conductores. La estructura del bus

permite acoplar y desacoplar de

manera no retroactiva las estaciones

o, la puesta en marcha del sistema

paso a paso. En consecuencia, las

ampliaciones sucesivas no afectan a las

estaciones que estn operativas

dentro de los lmites definidos.

Topologa de red RS-485

Todos los dispositivos estn

conectados a una estructura de bus

(lineal). Es posible seleccionar una

velocidad de transmisin entre 9,6

Kbit/s y 12 Mbit/s, que se define

como uniforme para todos los

dispositivos durante la puesta en

marcha del sistema. Admite hasta 32

usuarios conectados por segmento y

la longitud mxima de la lnea

depende de la velocidad de

transmisin. La tabla 1 muestra esta

correspondencia.

PROFIBUS PA

PROFIBUS PA es la variante de

PROFIBUS para automatizacin de

procesos, que normalmente se

compone de:

sistema de transmisin MBP,

protocolo de comunicacin DP V1,

perfil de aplicacin de dispositivos

PA,

GSD para la transmisin de datos

cclicos, por ejemplo, tecnologa

EDD para la transmisin de datos

acclicos.

Tabla 1: RS-485

19

Figura 9: Topologa PROFIBUS

Los dos extremos de cada segmento

estn equipados con una terminacin

de bus activa. Para que no se

produzcan perturbaciones en el

funcionamiento, ambas terminaciones

deben recibir un alimentacin

elctrica constante.

En el caso de que existan ms de 32

estaciones o de que se ample la

extensin de la red, se deben utilizar

repetidores para conectar segmentos

de bus individuales. No obstante, se

pueden conectar como mximo 126

dispositivos (master o slave) al bus

(espacio especfico de direcciones: 0-

125)

MBP

El sistema de transmisin MBP

( ,

anteriormente IEC 61158-2 Capa

fsica) puede utilizarse en

aplicaciones de automatizacin de

procesos que requieran un bus para

dispositivos intrnsecamente seguros.

El cableado sigue un principio de dos

hilos, lo que significa que tanto la

comunicacin del bus como la

alimentacin elctrica de las unidades

de campo utilizan un par de hilos

trenzados, el cable del bus. El

concepto de bus intrnsecamente

seguro (FISCO, en sus siglas en ingls;

vase el siguiente apartado)

desarrollado especficamente para la

interconexin de dispositivos de bus

de campo intrnsecamente seguros,

simplifica considerablemente el

diseo e instalacin de una estructura

de bus en comparacin con el

procedimiento que se utilizaba

anteriormente.

Topologa de red MBP

MBP utiliza una transmisin sincrnica

con una velocidad estable de 31,25

kbit/s, y el sistema de codificacin

Manchestser-II.

En general, admite topologas lineales,

lineales con ramales o en estrella,

adems de la posibilidad de

combinarlas todas. Debe tenerse en

cuenta que los ramales no pueden

superar 30 m de longitud en

aplicaciones intrnsecamente seguras.

La longitud mxima por segmento es

de 1.900 m, aunque depende del rea

de aplicacin (grupo de explosiones y

categora) y de la seccin transversal

de la lnea. En una aplicacin tpica,

con una instrumentacin con clase de

proteccin EEx ia/ib IIC, la longitud

mxima del cable sera de

aproximadamente 1.000 m.

El nmero de usuarios que pueden

conectarse a un segmento est

limitado a 32. Sin embargo, la

limitacin viene impuesta por el tipo

de proteccin elegida, situndose

normalmente entre 6 y 9 dispositivos

en el caso de aplicaciones

intrnsecamente seguras. Como

medio de transmisin se utiliza un

cable de dos hilos apantallado. El

cable principal del bus lleva una

terminacin de lnea pasiva en ambos

extremos. La terminacin del bus se

encuentra permanentemente

integrada en el acoplador del

segmento o en el enlace. La conexin

de unidades de campo con polaridad

inversa al sistema MBP no afecta al

funcionamiento del bus ya que,

normalmente, estos dispositivos son

capaces de detectar automticamente

la polaridad.

Informacin adicional sobre el

cableado para MBP

Normalmente, el uso del sistema de

transmisin intrnsecamente seguro

MBP est restringido a subsegmentos

especficos (unidades de campo en

zonas potencialmente explosivas) de

un sistema, que despus se conectan

a otro segmento RS-485 mediante

conectores de segmentos o enlaces

(Figura 8).

Los conectores de segmentos son

convertidores de seales que adaptan

las seales RS-485 a los niveles de

seal MBP y viceversa y que, desde el

punto de vista del protocolo de bus,

son transparentes. Por el contrario,

los enlaces tienen su propia lgica.

Trazan el mapa de todas las unidades

de campo conectadas al segmento

MBP ascendente como si fuese un

nico dispositivo esclavo del

segmento RS-485, y acta como un

dispositivo master en sentido

descendente.

20

MBP RS-485 RS-485-IS Fibra ptica

Transmisin de datos Digital, codificacin

Manchester de bit sncrono

Digital, seales diferenciales a

RS-485

NRZ

Digital, seales diferenciales a

RS-485

NRZ

ptica

Digital

NRZ

Velocidad de transmisin 31,25 kbit/s 9,6 a 12,000 kbit/s 9,5 a 1.500 kbit/s 9,5 a 12.000 kbit/s

Integridad de los datos Sincronizacin inicial,

delimitadores de inicio y

finalizacin a prueba de fallos

HD = 4, bit de paridad,

delimitadores de inicio y

finalizacin

HD = 4, bit de paridad,

delimitadores de inicio y

finalizacin

HD = 4, bit de paridad,

delimitadores de inicio y

finalizacin

Tipos de proteccin Seguridad intrnseca (EEx ia/ib) Ninguno Seguridad intrnseca (EEx ia/ib) Ninguno

Topologa Lineal y en rbol,

tambin combinada

con terminaciones

Lineal con terminacin Lineal con terminacin Tipologa de estrella

y de anillo

Posible tipologa lineal

Alimentacin elctrica

remota

Opcionalmente a travs de los

hilos de seal

Posible a travs de los hilos de

seal

Posible a travs de los hilos de

seal

Posible a travs de una lnea

hbrida

Cable Trenzado, apantallado

lnea de dos hilos

Trenzado, apantallado

lnea de dos hilos

cable tipo A

Trenzado, apantallado

lnea de dos hilos

cable tipo A

Fibra de vidrio multimodal y de

modo nico,

fibra plstica de PVC

Nmero de usuarios Hasta 32 usuarios por

segmento. 136 como mximo

en la red

Hasta 32 usuarios por

segmento sin repetidor.

Mximo 126 por red

Hasta 32 usuarios por

segmento. 136 como mximo

en la red

Mximo de 26 usuarios por red

Nmero de repetidores Mximo 4 Mx. 4 con regeneracin de

seal

Mx. 9 con regeneracin de

seal

Ilimitado con regeneracin de

seal (en funcin del tiempo de

propagacin de la seal)

Tabla 2: Sistemas de transmisin PROFIBUS

El modelo FISCO

El modelo FISCO (concepto de bus de

campo intrnsecamente seguro) supone

una importante simplificacin en la

planificacin, el cableado y la ampliacin

de las redes PROFIBUS en zonas

potencialmente explosivas. Este modelo

fue desarrollado en Alemania por el

(Laboratorio nacional de Estandarizacin

PTB) y hoy en da sigue estando

reconocido, incluso a nivel internacional,

como el modelo bsico de

funcionamiento de buses de campo en

zonas potencialmente explosivas.

Si se utilizan dispositivos con

homologacin FISCO no slo es

posible operar varios dispositivos en

una misma lnea, sino que tambin

pueden sustituirse, incluso en pleno

funcionamiento, por dispositivos de

otros fabricantes, o realizarse

ampliaciones de la red. Todo ello sin

necesidad de clculos complejos y sin

un una certificacin del sistema. Esto

significa dispositivos para

zonas potencialmente explosivas. Lo

nico que hay que tener en cuenta

son las Normas para seleccionar las

fuentes de alimentacin elctrica, la

longitud de la lnea y las terminaciones

del bus. La transmisin conforme al

modelo MBP y FISCO aplica los

siguientes principios:

Todos los dispositivos deben contar

con homologacin FISCO.

En cada segmento slo hay una

fuente de entrada: el conector de

segmento o enlace.

Cada unidad de campo consume un

corriente constante bsica de al

menos 10 mA.

La longitud de cable no puede ser

superior a 1.000 m (tipo de

proteccin i, categora a) o 1.900 m

(tipo de proteccin i, categora b).

Todas las combinaciones entre

fuentes de alimentacin y unidades

de campo deben garantizar que las

variables de entrada permitidas

para cada unidad de campo (Ui, Ii, y

Pi) sean superiores a las variables

de salida mximas (U0, I0 y P0) de

la fuente de alimentacin que

pueden producirse y estn

permitidas en caso de fallo.

Adems, y por razones relacionadas

de fiabilidad operativa, debe

garantizarse que todas las unidades de

campo dispongan de una alimentacin

elctrica adecuada. La suma del

consumo de corriente de todas las

unidades de campo y del valor FDE

debe situarse por debajo de la

corriente de alimentacin mxima de

la unidad de alimentacin (conector o

enlace), para lo cual y en caso de

distintas unidades de alimentacin,

debe considerarse una corriente

superior a 9 mA para la modulacin

de la seal de los datos.

El valor FDE (del ingls

) garantiza

que, incluso en el caso de que se

produzca un cortocircuito en una

unidad, no se interrumpir la

comunicacin de todo el segmento.

En los clculos, debe tenerse en

cuenta el valor de la unidad de campo

con el mximo valor FDE.

21

RS-485-IS

Los usuarios han mostrado un gran

inters por aplicar RS-485 y su alta

velocidad de transmisin en zonas

potencialmente explosivas. La

asociacin PROFIBUS International se

ha puesto manos a la obra y ha

elaborado una gua sobre planificacin

de proyectos basados en soluciones

RS-485 intrnsecamente seguras, con

intercambiabilidad sencilla de

dispositivos. Las investigaciones en

curso realizadas por el laboratorio de

ensayos permiten avanzar que, al igual

que en el caso de la versin estndar,

en un circuito de bus intrnsecamente

seguro se pueden conectar hasta 32

usuarios.

Guas de onda pticas

En ciertas condiciones, los buses de

campo con sistemas de transmisin

por cable tienen serias limitaciones,

por ejemplo en entornos sometidos a

fuertes interferencias o en distancias

especialmente grandes. En estos

casos, es posible recurrir a la

transmisin ptica con guas de onda

pticas.

Debido a las caractersticas de la

transmisin, las topologas tpicas son

en estrella y en anillo, aunque tambin

es posible la topologa lineal. En el

caso ms sencillo, la implantacin de

una red de gua de onda ptica se

realiza utilizando un transductor

electro-ptico conectado al

dispositivo a travs de una interfaz

RS-485, as como a la gua de onda

ptica. De este modo tambin resulta

posible conmutar entre transmisin

RS-485 y por gua de onda ptica,

dependiendo de la situacin.

2.4.

Sistema de

comunicaciones :

el protocolo

PROFIBUS DP

El protocolo de comunicaciones

PROFIBUS DP (perifricos

descentralizados) est pensado para el

intercambio rpido de datos en el

nivel de campo. Es all donde los

controladores programables, tipo

PLC, PC o sistemas de control de

procesos, se comunican a travs de

una conexin en serie rpida con las

unidades de campo distribuidas, por

ejemplo, de E/S, controladores o

actuadores, vlvulas, transductores o

analizadores. El intercambio de datos

entre las unidades se efecta

principalmente de manera cclica. Las

funciones bsicas DP (clasificacin DP

V0) definen las funciones de

comunicacin necesarias.

Adems de estas funciones bsicas,

DP se ha ido enriqueciendo

gradualmente con funciones

especiales adaptadas a los requisitos

especficos de las distintas zonas de

aplicacin, y hoy en da se encuentra

disponible en tres categoras: DP V0,

DP V1 y DP V2, cada una de ellas

enfocada a una funcin especfica.

Esta clasificacin refleja ante todo la

secuencia temporal del trabajo de

especificacin, consecuencia de las

exigencias cada vez mayores

impuestas por las aplicaciones. Las

clasificaciones V0 y V1 incluyen tanto

caractersticas (obligatorias para la

implementacin) como opciones; por

contra, la clasificacin V2 slo

especifica opciones. El contenido ms

importante de las tres clasificaciones

es el siguiente:

DP VO

Posibilita las funciones bsicas del DP,

es decir, intercambios de datos

cclicos y diagnosis especfica de

estaciones, mdulos y canales.

DP V1

Ofrece suplementos adaptados a la

automatizacin de procesos,

principalmente el intercambio acclico

de datos para la programacin, el

funcionamiento, la observacin y la

recuperacin en caso de alarma de

unidades de campo inteligentes, junto

con el intercambio cclico de datos

tiles. Permite el acceso en lnea a los

usuarios del bus mediante

herramientas tcnicas. Adems, DP

V1 incluye alarmas como, por

ejemplo, las de estado, de

actualizacin y alarmas especficas de

fabricantes.

DP V2

Suplementos adicionales adaptados

sobre todo a los requisitos de la

tecnologa de actuador. Por su

funcionalidad adicional, DP V2

tambin puede utilizarse como un bus

de mando para supervisar secuencias

Figura 10: Funcionalidad de las

categoras de PROFIBUS DP

22

rpidas de movimiento en ejes de

mando. Entre otros servicios, incluye

los siguientes:

Comunicacin esclavo-esclavo

(DXB). Esta funcin permite la

comunicacin directa y, por lo

tanto, ms rpida entre dispositivos

esclavos mediante emisin sin pasar

por el master.

Modo iscrono. Esta funcin

permite efectuar un control de

reloj sncrono en los dispositivos

esclavos y masters,

independientemente de la carga del

bus.

Control de reloj. Sincroniza todos

los usuarios del bus con la hora del

sistema.

2.5.

Perfiles de aplicacin

Los perfiles son especificaciones

definidas por los fabricantes y usuarios

sobre las caractersticas concretas, las

funciones y el comportamiento de los

dispositivos y sistemas. El objetivo de

las especificaciones de los perfiles es

que se utilicen dispositivos y sistemas

que pertenezcan a una misma familia

de perfiles basados en un diseo

compatible con el perfil, en la

interoperabilidad de un bus y, hasta

cierto punto, en la intercambiabilidad.

Los perfiles ofrecen recursos de

control y de integracin (tecnologa)

para las aplicaciones y las cuestiones

especiales especficas de las unidades

de campo. Los ms importantes son

los siguientes:

Dispositivos PA

El perfil de dispositivos PA define

bloques de parmetros y de funciones

para las unidades de campo de la

automatizacin de procesos, por

ejemplo, posicionadores digitales,

transmisores y cajas de E/S. Permiten

la interoperabilidad y el intercambio

de unidades de campo de distintos

fabricantes (intercambiabilidad). El

perfil de los dispositivos PA est

disponible en la versin 3.0.

PROFIsafe

PROFIsafe define cmo se produce

una comunicacin fiable entre los

dispositivos relacionados con la

seguridad (botones de parada de

emergencia, indicadores luminosos,

proteccin contra exceso de llenado,

etc.) y los controles de seguridad a

travs de PROFIBUS permitiendo su

uso en tareas de automatizacin

relacionadas con la seguridad hasta la

categora 4, conforme a las Normas

EN954, AK6 o SIL3 (

). Permite una comunicacin

segura a travs de un perfil, es decir,

mediante un formato de datos tiles

especial y un protocolo de alto nivel

especial.

Tabla 3: Perfiles de aplicacin

(especficos)

Denominacin Contenido del perfil Estado actual de

la Directiva PUO

PROFIdrive Especifica el comportamiento de los

dispositivos y los procedimientos de acceso a

los datos de los mandos y actuadores

elctricos de velocidad variable con

PROFIBUS.

Dispositivos PA Detalla las caractersticas de los dispositivos

de ingeniera de procesos para la

automatizacin de procesos con PROFIBUS.

Robots/NC Describe el modo en que PROFIBUS

controla los robots manipuladores y de

montaje.

Dispositivos de panel Especifica la conexin de dispositivos

funcionales sencillos y los dispositivos de

observacin (HMI) con componentes de

automatizacin de nivel superior.

Codificador Describe el acoplamiento de los

codificadores de rotacin, angulares y

lineales con resolucin de giro nico o

mltiple.

Transmisin de energa

mediante fluidos

Especifica el control de mandos y actuadores

hidrulicos mediante PROFIBUS. En

colaboracin con VDMA.

SEMI Caractersticas de los dispositivos empleados

en fabricacin de semiconductores con

PROFIBUS (protocolo SEMI).

Equipos de

conmutacin de baja

tensin

Describe el intercambio de datos de

dispositivos de conmutacin de baja tensin

(conmutadores, interruptores, arrancadores

de motores, etc.) con PROFIBUS.

Dosificacin / Pesaje Especifica la utilizacin e los sistemas de

pesaje y dosificacin con PROFIBUS DP.

Sistemas de

identificacin

Describe la comunicacin entre los distintos

dispositivos de identificacin (cdigo de

barras y transpondedores.

Bombas para lquidos Define el uso de bombas para lquidos con

PROFIBUS DP. En cooperacin con VDMA.

E/S remotas para

dispositivos PA

Debido al lugar especial que ocupan en

relacin con el funcionamiento del bus, las E/

S remotas disponen de un modelo de

dispositivo diferente y de tipos de datos

distintos en comparacin con los dispositivos

PROFIBUS PA.

V2 3.072

V3 3.172

V3.0 3.042

V1.0 3.052

V1.0D 3.082

V1.1 3.062

V1.5 3.122

3.152

3.122

3.162

3.142

3.172

3.132

23

Figura 11: Sistemas de integracin PROFIBUS

HART con PROFIBUS DP

En vista del gran nmero de

dispositivos HART instalados en el

campo, su integracin con los

sistemas PROFIBUS existentes o

nuevos es una prioridad para la

mayora de usuarios. El perfil HART

con PROFIBUS DP ofrece una

solucin abierta a esta problemtica.

PROFIdrive

El perfil PROFIdrive define el

comportamiento del dispositivo y los

procedimientos de acceso a los datos

de las unidades o actuadores

elctricos de PROFIBUS, desde

convertidores de frecuencia sencillos

hasta los servomandos ms

sofisticados.

2.6.

Sistema de

integracin

Las unidades de campo modernas

proporcionan una informacin muy

variada y realizan funciones que hasta

ahora eran exclusivas de los PLC y los

sistemas de control de procesos. Por

ello, para permitir controles en lazo

abierto o que el sistema de control de

procesos efecte un intercambio

fluido de datos cclicos con las

unidades de campo, es necesario

declarar (integrar) los parmetros

especficos y los formatos de datos

que utilizarn las unidades de campo.

Los programas operativos para la

puesta en marcha, mantenimiento,

ingeniera y programacin de estos

dispositivos requieren una descripcin

detallada y completa de las

caractersticas del dispositivo. Es

decir, de las funciones y datos de los

dispositivos como, por ejemplo, el

tipo de aplicacin, los parmetros de

configuracin, las unidades de

medicin, los intervalos de los

valores, los valores lmite, los valores

por defecto, etc.

PROFIBUS establece los mtodos que

permiten normalizar la gestin de los

dispositivos con vistas a su

descripcin. La gama de servicios de

estos mtodos se ha optimizado para

incluir tareas especficas, de ah el uso

frecuente del trmino integracin

estructurada de dispositivos.

24

Hoja de datos electrnicos (GSD)

La GSD es el pasaporte obligatorio

de todos los dispositivos PROFIBUS.

Contiene las caractersticas del

dispositivo, informacin sobre sus

posibilidades de comunicacin y sobre

los valores de diagnosis, entre otros.

La GSD basta por s sola para integrar

el intercambio cclico de variables y

las variables de control entre una

unidad de campo y un controlador

programable.

La GSD es

una hoja de datos electrnicos

proporcionada por el fabricante del

dispositivo,

una sencilla descripcin de texto de

las caractersticas del dispositivo

relativas a las comunicaciones

PROFIBUS,

la descripcin bsica de cada uno

de los dispositivos PROFIBUS que

el sistema de ingeniera requiere

para la configuracin de una red

PROFIBUS de comunicacin cclica

con el dispositivo master

PROFIBUS.

Descripcin de dispositivos

electrnicos

(EDD)

Por s sola, la GSD no basta para

describir las funciones especficas de

una aplicacin y los parmetros de

unidades de campo complejas. Se

requiere un lenguaje ms potente

para detallar la configuracin,

programacin, puesta en marcha,

mantenimiento y diagnosis de los

dispositivos del sistema. Para ello,

PROFIBUS ha desarrollo el lenguaje

de descripcin de dispositivos

electrnicos (EDDL), normalizado

mediante la norma IEC 61804-2 y

utilizado para la elaboracin de las

EDD.

Una EDD es:

un texto que describe un

dispositivo con independencia del

sistema operativo del sistema de

ingeniera,

la descripcin de las funciones de

comunicacin acclica del

dispositivo, incluidas las

funcionalidades grficas. Asimismo,

contiene informacin sobre el

dispositivo del tipo de datos de

pedidos, materiales,

mantenimiento, etc.,

un archivo desarrollado y

proporcionado por el fabricante del

dispositivo, que se utiliza junto con

la GSD,

la base utilizada por el intrprete

EDD para la ejecucin y

presentacin.

El intrprete EDD proporciona los

datos necesarios para una

visualizacin estndar del sistema

operativo, independientemente del

dispositivo o el fabricante. Se podra

comparar con un explorador de

Internet que interpreta el cdigo

fuente de una pgina HTML para

mostrarla en la pantalla. En la

actualidad, Siemens ofrece un

intrprete junto con el administrador

de dispositivos de proceso

(PDM).

Figura 12: Intrprete EDD

25

Gestor de tipos de dispositivo

(DTM) e interfaz de las

herramientas de dispositivos de

campo

A diferencia de las tecnologas GSD y

EDD, basadas en descripciones, la

tecnologa FDT/DTM (del ingls

y

respectivamente), es un mtodo

basado en un software de integracin

de dispositivos. DTM es una

aplicacin de gestin de dispositivos

que se comunica con el sistema de

ingeniera a travs de la interfaz FDT.

Estas dos utilidades aportan ms

flexibilidad y un mayor grado de

libertad a la hora de elegir el software

que se utilizar para la integracin de

dispositivos a lo largo de todo el ciclo

de vida del sistema.

Un DTM

es un programa que permite utilizar

la funcionalidad ( ) y las

posibilidades de comunicacin

( ) de los

dispositivos,

aplica la interfaz FDT normalizada

( ) a un sistema de

ingeniera,

es comparable a un controlador de

impresora: puede ejecutarse en

cualquier aplicacin FDT y est

programado por el fabricante en

base al dispositivo especfico,

dispone de una interfaz de usuario

individual para cada dispositivo,

se utiliza junto con la GSD.

La interfaz FDT

se trata de una especificacin de

interfaz abierta adaptable a distintos

fabricantes (a pesar de lo que

sugiere su nombre en ingls, no es

una herramienta),

su finalidad es la integracin abierta,

mediante los DTM, de unidades de

campo de distintos fabricantes en

programas operativos e, incluso, en

sistemas de control de procesos,

define la interaccin entre los DTM

y una interfaz FDT en la

herramienta operativa o sistema de

ingeniera.

Nota: Parte de la informacin

ofrecida sobre PROFIBUS procede de

documentacin publicada por la PUO,

(Organizacin de usuarios de

PROFIBUS). Si desea obtener

informacin ms detallada, visite

www.profibus.com.

Figura 13: Interfaz FDT

26

3. Fieldbus Foundation

El bus de campo Fieldbus Foundation

est adaptado especficamente a las

necesidades de la automatizacin de

procesos (por ejemplo, las industrias

qumica y petroqumica y la ingeniera

de procesos), y tiene el mismo

enfoque que PROFIBUS PA.

3.1.

Inteligencia

distribuida

Las funciones de control en lazo

abierto y en lazo cerrado se

implementan conjuntamente en los

controladores y en las unidades de

campo; dicho de otro modo: el

programa de aplicacin est

distribuido entre los controladores

(controles en lazo abierto) y las

unidades de campo inteligentes. El

programa de aplicacin se escribe

combinando bloques funcionales que

se ejecutan tanto en los controladores

como directamente en las unidades

de campo inteligentes que, a su vez,

disponen de mdulos de

procesamiento de seales analgicas y

digitales, como temporizadores,

algoritmos de control PID, etc.

Los dispositivos Fieldbus Foundation

estn conectados a enlaces H1. La

norma IEC 61158 describe sus

especificaciones fsicas (por ejemplo,

una velocidad de transmisin de 31,25

kbit/s). En septiembre de 2001 se

incorpor el modelo FISCO

(concepto de bus de campo

intrnsecamente seguro, vase el

apartado 2.3.) a las especificaciones

del perfil de la capa fsica de Fieldbus

Foundation. Con este sistema es

posible utilizar aplicaciones

intrnsecamente seguras en

atmsferas potencialmente

explosivas.

Para definir la aplicacin es posible,

aunque no absolutamente necesario,

cerrar un lazo de control en un enlace

H1. De este modo, el lazo es capaz

de, por ejemplo, activarse de manera

independiente o en paralelo a otras

acciones, lo que conlleva una

reduccin de los tiempos de puesta

en marcha. Es posible conectar varios

segmentos H1 a una red de alto

rendimiento HSE (Ethernet de alta

velocidad) con una tasa de baudios de

100 Mbit/s. Las especificaciones

tambin permiten conectar

directamente los dispositivos a la red

HSE.

Figura 14: Lazo de control

completo basado en Fieldbus

Foundation

27

Figura 15: Transmisin de datos sincronizada con respecto a

una lista de transmisin

3.2.

El control est en la

red

A diferencia de las redes PROFIBUS,

las redes Fieldbus Foundation no

requieren un master de bus de campo

explcito (por ejemplo, un PLC). El

dispositivo master de enlace (

) que acta como

programador activo de enlace (LAS,

del ingls )

garantiza que los bloques funcionales

se ejecutan siguiendo la secuencia

temporal correcta (programacin). El

programador ajusta previamente el

reloj del enlace correspondiente.

Existen tres mecanismos de

comunicacin entre los distintos

enlaces:

Editor / subscriptor

Cliente / servidor

Distribucin de informes

Editor / Subscriptor

La memoria de este mecanismo es de

1 a n. En este caso, slo la

informacin relevante ms reciente se

encuentra disponible en la red, ya que

los datos nuevos reemplazan a los

antiguos. Este tipo de conexin se

utiliza en unidades de campo de

transferencia de datos cclicos, por

ejemplo, para el intercambio de

seales entre la entrada y la salida de

los bloques funcionales.

Cliente / Servidor

El mecanismo cliente / servidor se

utiliza en comunicaciones acclicas 1:1

entre los dispositivos iniciadas por el

usuario. Ejemplos tpicos son las

funciones de ajuste de puntos de

consigna, reconocimiento de alarmas,

y carga y descarga de archivos de

configuracin.

Distribucin de informes

La especificacin en s describe el tipo

de comunicaciones de la distribucin

de informes. Se utiliza para

intercambiar datos acclicos

orientados a la aplicacin en una

relacin de 1 a n. Un ejemplo de este

mecanismo lo constituyen los

informes de tendencias o las funciones

de registro de alarmas.

Anlogamente, la especificacin de la

tecnologa Fieldbus Foundation

describe tres tipos de dispositivos:

Dispositivos bsicos,

Dispositivos master de enlace, y

Dispositivos de enlace, que admiten

un diseo redundante para

garantizar una mayor disponibilidad.

A diferencia de los dispositivos

bsicos, los dispositivos master de

enlace son capaces de asumir el papel

del LAS. Un enlace H1 consta de

varios dispositivos bsicos y

dispositivos master de enlace. Estos

ltimos enlazan los segmentos H1

individuales al eje vertebral HSE

permitiendo as que la aplicacin se

distribuya por los diferentes enlaces

H1 (reedicin)

28

3.3.

Programador activo

de enlace (LAS)

El LAS controla el intercambio de

datos cclicos de enlace de Fieldbus

Foundation y genera los impulsos del

segmento H1. Para poder

desempear esta tarea, el LAS recibe

una lista de las velocidades de

transmisin de todos los datos cclicos

y la informacin sobre los tiempos de

procesamiento de los bloques

funcionales de los dispositivos

conectados. Estos tiempos, sumados a

los bloques de tiempo adicionales

reservados para la comunicacin

acclica, determinan el macrociclo

(configurable) de la aplicacin.

El LAS enva la solicitud de

transmisin de los datos de los

dispositivos de forma consecutiva a

cada usuario. A continuacin, un

dispositivo enva su informacin

(valores de salida de los bloques

funcionales) como un mensaje de

difusin general al bus. El resto de los

dispositivos pueden recibir y procesar

estos datos. Adems del intercambio

de datos cclicos (comunicacin

cclica), es posible realizar un

intercambio de datos acclicos

(comunicacin acclica) con la ayuda

del mecanismo editor-subscriptor, por

ejemplo, para la lectura y escritura de

parmetros. Normalmente, este tipo

de comunicacin recurre al

mecanismo cliente-servidor. La

distribucin de informes se utiliza

para el envo de grandes cantidades

de datos.

El LAS tambin mantiene una lista,

llamada , de todos los

dispositivos conectados al bus Dado

que en cualquier momento es posible

incorporar o quitar dispositivos del

bus, esta lista se actualiza

automticamente. El LAS asume la

tarea de sincronizacin propia del bus

y para ello, enva cclicamente marcas

temporales. Todos los dispositivos

deben disponer de las mismas marcas

temporales, ya que constituyen

precisamente la base para la

transferencia de datos cclicos y la

ejecucin de los bloques funcionales

de la aplicacin.

Figura 16: Acciones sincronizadas y comunicacin no

sincronizada

29

3.4.

La aplicacin se

genera a partir de

bloques funcionales

Como es habitual en la programacin

de PLC, la aplicacin est

determinada por la combinacin de

los bloques funcionales y por el enlace

de las entradas y salidas. Con

frecuencia, el PLC utiliza distintos

tipos de buses de campo para, por

ejemplo, conectar las seales de

entradas y salidas, los datos

procedentes de unidades de campo

inteligentes conectadas a sistemas

PROFIBUS, HART, o los sistemas AS-i

a sus propios bloques funcionales.

El bloque funcional especfico Bloque

funcional flexible (FFB, tambin

denominado bloque funcional definido

por el usuario) puede utilizarse para

conectar la lgica de procesamiento,

es decir, los bloques funcionales del

PLC, a los bloques funcionales del

sistema Fieldbus Foundation. Existen

dos tipos de bloques: por un lado, los

FFB preconfigurados con un nmero y

tipo estipulados de parmetros de

entrada y salida, en los que slo es

posible programar el algoritmo. Por

otro, los FFB completamente

programables, que se utilizan en

aplicaciones complejas ya que

permiten tanto la configuracin de

distintos parmetros y tipos de

entrada y salida como la configuracin

de algoritmos. Es decir, permiten

integrar distintas estrategias de

control, como el control de la

adquisicin de datos, el

procesamiento por lotes, los

controles secuenciales del PLC, la

gestin de quemadores, el control

coordinado de unidades y actuadores,

y las interfaces de E/S incluidos los

gateways a otras redes de dispositivos

de la instalacin.

Este tipo de aplicacin por bloques

funcionales se utiliza en las dos

variantes de la tecnologa Fieldbus

Foundation, la H1 y la HSE.

3.5.

Descripcin e

integracin de los

dispositivos de bus

de campo

El objetivo de las descripciones de

dispositivos consiste en ofrecer una

descripcin transparente de la

funcionalidad de una unidad de

campo. Describen los parmetros de

los bloques funcionales de los

dispositivos asociados adems de

garantizar la existencia de textos de

ayuda y de relaciones entre los

parmetros. El contenido de las

descripciones de objetos se inserta en

lnea y se archiva en el diccionario de

objetos (OD).

Los datos slo estn disponibles una

vez que se han combinado los OD en

los dispositivos de campo virtuales

(VFD, del ingls ).

As, los VFD constituyen la

visualizacin de los datos locales del

dispositivo. Es posible acceder en

lnea a la funcionalidad real de un

dispositivo, por ejemplo, el nmero

de veces que puede generarse para

un bloque funcional o, sin necesidad

de conectarse a la red, consultar los

archivos que incluyen esa

funcionalidad. La herramienta de

configuracin lee esta informacin y

ofrece el entorno de programacin

tpico para la definicin de la

aplicacin.

Nota: Parte de la informacin

anterior sobre Fieldbus Foundation

procede de publicaciones de Martina

Walzer.

30

4. Ethernet

Hoy en da, Ethernet Industrial es uno

de los temas de debate ms

recurrentes de la ingeniera de

automatizacin y procesos: acabar

sustituyendo Ethernet a los buses de

campo tradicionales o slo los

complementar?

En realidad, Ethernet no est

diseado para establecer una red en

el nivel de campo. Para ello existen

excelentes buses de campo con un

diseo optimizado adaptado a los

requisitos propios de las

comunicaciones de campo. Entonces,

por qu existe una demanda tan

importante de Ethernet Industrial? Las

razones son las siguientes:

Costes reducidos y amplia

aceptacin

Ethernet es un protocolo

ampliamente aceptado que cuenta

con el apoyo de la IEEE y de los

comits internacionales de

Estandarizacin. Adems, Ethernet

cuenta con una importante difusin

en aplicaciones ofimticas.

Velocidad

Los ltimos avances en tecnologa

Ethernet incluyen y

. Fast Ethernet (100

Mbit/s) es actualmente una

tecnologa de vanguardia. Gigabit

Ethernet, con sus 1000 Mbit/s, se

considera la tecnologa del futuro.

Integracin con Internet/

Intranet

Todas las redes Ethernet instaladas son

compatibles con protocolos de

comunicaciones que implican una

sofisticada transferencia de datos y las

caractersticas propias de la

administracin de redes. El ms

extendido es el protocolo TCP/IP, debido

a sus posibilidades de conexin a Internet

y a intranets corporativas. Las islas de

control son, por lo tanto, una reliquia del

pasado. Ethernet permite implantar una

comunicacin universal desde el nivel de

campo hasta el nivel de gestin, e incluso

abarcar todo el mundo.

4.1.

Modo de operacin

Originalmente, Ethernet se basaba en

el procedimiento CSMA/CD (del

ingls

), lo que implicaba la

necesidad de que el usuario que

deseaba enviar algo observase la red e

iniciase el envo cuando sta estuviese

libre. Poda ocurrir que varios usuarios

desearan iniciar un envo

simultneamente, si todos

consideraban que la red estaba libre.

Cuando se detectaba esta colisin, los

usuarios se vean obligados a detener

la transmisin y volver a intentarlo tras

un tiempo de espera controlado de

manera aleatoria, lo que contribua a

evitar otra futura colisin con un

elevado grado de probabilidad. Este

tipo de acceso tiene un principio no

determinista que, en el mejor de los

casos, permite obtener estadsticas

sobre las opciones de acceso a la red.

Con estos antecedentes, Ethernet

adquiri fama de resultar inadecuado

para aplicaciones en tiempo real

(vase tambin el apartado 4.2.

Capacidad en tiempo real).

Topologa

Estructura lineal

Raras veces se utiliza debido a que,

en caso de fallo de un elemento de

conexin o enlace, se interrumpe la

comunicacin entre usuarios o

equipos individuales.

Estructura en estrella

Esta topologa est mucho ms

extendida pero debe tenerse en