Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Control Umeric

Cargado por

dahir_00Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Control Umeric

Cargado por

dahir_00Copyright:

Formatos disponibles

Principio de funcionamiento[editar]

Para mecanizar una pieza se usa un sistema de coordenadas que especificarn el movimiento

de la herramienta de corte.

El sistema se basa en el control de los movimientos de la herramienta de trabajo con relacin

a los ejes de coordenadas de la mquina, usando un programa informtico ejecutado por un

ordenador.

En el caso de un torno, hace falta controlar los movimientos de la herramienta en dos ejes de

coordenadas: el eje de las X para los desplazamientos longitudinales del carro y el eje de las Z

para los desplazamientos transversales de la torre.

En el caso de las fresadoras se controlan tambin los desplazamientos verticales, que

corresponden al eje Y. Para ello se incorporan servomotores en los mecanismos de

desplazamiento del carro y la torreta, en el caso de los tornos, y en la mesa en el caso de la

fresadora; dependiendo de la capacidad de la mquina, esto puede no ser limitado

nicamente a tres ejes.

Aplicaciones[editar]

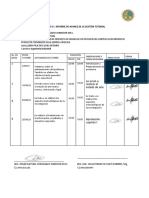

Grfico aproximado en escalas logartmicas del coste unitario de mecanizacin en funcin del nmero de

piezas a mecanizar por lote. Mquinas tradicionales. Mquinas de control numrico. Mquinas especiales o

de transferencia (transfert).

Aparte de aplicarse en las mquinas-herramienta para modelar metales, el CNC se usa en la

fabricacin de muchos otros productos de ebanistera, carpintera, etc. La aplicacin de

sistemas de CNC en las mquinas-herramienta han hecho aumentar enormemente la

produccin, al tiempo que ha hecho posible efectuar operaciones de conformado que era difcil

de hacer con mquinas convencionales, por ejemplo la realizacin de superficies esfricas

manteniendo un elevado grado de precisin dimensional. Finalmente, el uso de CNC incide

favorablemente en los costos de produccin al propiciar la baja de costes de fabricacin de

muchas mquinas, manteniendo o mejorando su calidad .

Vase tambin: Mecanizado#Economa del mecanizado

Programacin en el control numrico[editar]

Se pueden utilizar dos mtodos, la programacin manual y la programacin automtica. ..

Programacin manual[editar]

En este caso, el programa pieza se escribe nicamente por medio de razonamientos y

clculos que realiza un operario. El programa de mecanizado comprende todo el conjunto de

datos que el control necesita para la mecanizacin de la pieza.

Al conjunto de informaciones que corresponde a una misma fase del mecanizado se le

denomina bloque o secuencia, que se numeran para facilitar su bsqueda. Este conjunto de

informaciones es interpretado por el intrprete de rdenes. Una secuencia o bloque de

programa debe contener todas las funciones geomtricas, funciones mquina y funciones

tecnolgicas del mecanizado. De tal modo, un bloque de programa consta de varias

instrucciones. El comienzo del control numrico ha estado caracterizado por un desarrollo

anrquico de los cdigos de programacin. Cada constructor utilizaba el suyo particular.

Posteriormente, se vio la necesidad de normalizar los cdigos de programacin como

condicin indispensable para que un mismo programa pudiera servir para diversas mquinas

con tal de que fuesen del mismo tipo. Los caracteres ms usados comnmente, regidos bajo

la norma DIN 66024 y 66025 son, entre otros, los siguientes:

N: es la direccin correspondiente al nmero de bloque o secuencia. Esta direccin va

seguida normalmente de un nmero de tres o cuatro cifras. En el caso del formato N03, el

nmero mximo de bloques que pueden programarse es 1000 (N000 hasta N999).

X, Y, Z: son las direcciones correspondientes a las cotas segn los ejes X, Y, Z de la

mquina herramienta (Y planos cartesianos). Dichas cotas se pueden programar en forma

absoluta o relativa, es decir, con respecto al cero pieza o con respecto a la ltima cota

respectivamente.

G: es la direccin correspondiente a las funciones preparatorias. Se utilizan para informar

al control de las caractersticas de las funciones de mecanizado, como por ejemplo, forma

de la trayectoria, tipo de correccin de herramienta, parada temporizada, ciclos

automticos, programacin absoluta y relativa, etc. La funcin G va seguida de un nmero

de dos cifras que permite programar hasta 100 funciones preparatorias diferentes.

Ejemplos:

G00: El trayecto programado se realiza a la mxima velocidad posible, es decir, a la

velocidad de desplazamiento en rpido.

G01: Los ejes se gobiernan de tal forma que la herramienta se mueve a lo largo de

una lnea recta.

G02: Interpolacin circular en sentido horario.

G03: Interpolacin circular en sentido antihorario.

G33: Indica ciclo automtico de roscado.

G40: Cancela compensacin.

G41: Compensacin de corte hacia la izquierda.

G42: Compensacin de corte a la derecha.

G77: Es un ciclo automtico que permite programar con un nico bloque el torneado

de un cilindro, etc.

M: es la direccin correspondiente a las funciones auxiliares o complementarias. Se

usan para indicar a la mquina herramienta que se deben realizar operaciones tales

como parada programada, rotacin del husillo a derechas o a izquierdas, cambio de

til, etc. La direccin m va seguida de un nmero de dos cifras que permite programar

hasta 100 funciones auxiliares diferentes.

Ejemplos:

M00: Provoca una parada incondicional del programa, detiene el husillo y la

También podría gustarte

- CamDocumento4 páginasCamdahir_00Aún no hay calificaciones

- Ecuaciones Exactas GoogleDocumento2 páginasEcuaciones Exactas Googledahir_00Aún no hay calificaciones

- CamDocumento4 páginasCamdahir_00Aún no hay calificaciones

- Directriz de La TransformadaDocumento1 páginaDirectriz de La Transformadadahir_00Aún no hay calificaciones

- LinialidadDocumento2 páginasLinialidaddahir_00Aún no hay calificaciones

- Busqueda de MaquinadosDocumento2 páginasBusqueda de Maquinadosdahir_00Aún no hay calificaciones

- Pronombres en InglesDocumento2 páginasPronombres en Inglesdahir_00Aún no hay calificaciones

- Planeación y Diseño deDocumento7 páginasPlaneación y Diseño dedahir_00Aún no hay calificaciones

- Equipo 2 - Metodo de Los Factores PonderadosDocumento10 páginasEquipo 2 - Metodo de Los Factores Ponderadosdahir_00Aún no hay calificaciones

- LSilva - CVDocumento5 páginasLSilva - CVdahir_00Aún no hay calificaciones

- Función delta de DiracDocumento2 páginasFunción delta de Diracdahir_00Aún no hay calificaciones

- CNC SubirDocumento1 páginaCNC Subirdahir_00Aún no hay calificaciones

- Dialnet DecisionesDeLocalizacionConTratamientoMultivariabl 2521459Documento15 páginasDialnet DecisionesDeLocalizacionConTratamientoMultivariabl 2521459vela92Aún no hay calificaciones

- Resultados Vinculacion PDFDocumento95 páginasResultados Vinculacion PDFdahir_00Aún no hay calificaciones

- EcologiaDocumento3 páginasEcologiadahir_00Aún no hay calificaciones

- 6th Central Pay Commission Salary CalculatorDocumento15 páginas6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- CNC SubirDocumento1 páginaCNC Subirdahir_00Aún no hay calificaciones

- ElAlgoritmoDeAckoffSasieniEnElControlDeProyectosUn 2481898Documento33 páginasElAlgoritmoDeAckoffSasieniEnElControlDeProyectosUn 2481898capitan_barbozaAún no hay calificaciones

- Homo Genui DadDocumento1 páginaHomo Genui Daddahir_00Aún no hay calificaciones

- UVG ECONOMiA 05Documento17 páginasUVG ECONOMiA 05Ino RamosAún no hay calificaciones

- Equipo 2 - Metodo de Los Factores PonderadosDocumento10 páginasEquipo 2 - Metodo de Los Factores Ponderadosdahir_00Aún no hay calificaciones

- Exposicion CNCDocumento1 páginaExposicion CNCdahir_00Aún no hay calificaciones

- Tele Quines IsDocumento1 páginaTele Quines Isdahir_00Aún no hay calificaciones

- Nombre y Apellido: .01 Educación (Primaria, Secundaria)Documento3 páginasNombre y Apellido: .01 Educación (Primaria, Secundaria)dahir_00Aún no hay calificaciones

- 6th Central Pay Commission Salary CalculatorDocumento15 páginas6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- Cinco Ideas para Que Los Rectores Asuman Verdaderamente Su Papel de LideresDocumento1 páginaCinco Ideas para Que Los Rectores Asuman Verdaderamente Su Papel de Lideresdahir_00Aún no hay calificaciones

- Homo Genui DadDocumento1 páginaHomo Genui Daddahir_00Aún no hay calificaciones

- Si Quieres Ahoraaa Porque No Te VayasDocumento1 páginaSi Quieres Ahoraaa Porque No Te Vayasdahir_00Aún no hay calificaciones

- Exposicion CNCDocumento1 páginaExposicion CNCdahir_00Aún no hay calificaciones

- Calculo de Baterias y Paneles Energia SolarDocumento9 páginasCalculo de Baterias y Paneles Energia SolarMarcoBFAún no hay calificaciones

- Aplicaciones de Las Superficies A La Ingeniería CivilDocumento3 páginasAplicaciones de Las Superficies A La Ingeniería Civiljose rubenAún no hay calificaciones

- Guia Del SilaboDocumento15 páginasGuia Del SilaboAnonymous 8mCnkyFDsKAún no hay calificaciones

- Arquitectura Moderna: evolución y característicasDocumento20 páginasArquitectura Moderna: evolución y característicasIvan Samame FernandezAún no hay calificaciones

- 6 PDFDocumento40 páginas6 PDFBenedicto Calel67% (6)

- Dialnet LaPsicologiaDeLosConstructosPersonales 65940Documento9 páginasDialnet LaPsicologiaDeLosConstructosPersonales 65940hsdbsdbfiAún no hay calificaciones

- Urbanismo Del Siglo XXDocumento50 páginasUrbanismo Del Siglo XXrdra69Aún no hay calificaciones

- Actividad Semana 2 SensoresDocumento4 páginasActividad Semana 2 SensoresRodulf RangelAún no hay calificaciones

- Guía de Actividades y Rúbrica de Evaluación - Unidad 2 - Paso 3 - Elaborar Guía Estadística DescriptivaDocumento7 páginasGuía de Actividades y Rúbrica de Evaluación - Unidad 2 - Paso 3 - Elaborar Guía Estadística DescriptivaKarla MesaAún no hay calificaciones

- Informe Lix. InundaciónDocumento21 páginasInforme Lix. InundaciónAndrés Rojas BarrionuevoAún no hay calificaciones

- Ejemplo Expertaje DactiloscópicoDocumento8 páginasEjemplo Expertaje DactiloscópicokatAún no hay calificaciones

- G 2 Iza Peñafiel Mishel Proyecto Integrador I MarketingDocumento15 páginasG 2 Iza Peñafiel Mishel Proyecto Integrador I MarketingMichuAlexaAún no hay calificaciones

- Sistemas de Inyeccion Gasolina WWW Antronicsperu ComDocumento16 páginasSistemas de Inyeccion Gasolina WWW Antronicsperu ComOscar Yaurikaza Vergaray0% (1)

- CarlineDocumento44 páginasCarlineEDWIN JUAREZAún no hay calificaciones

- Objetivos de Aprendizaje TransversalesDocumento16 páginasObjetivos de Aprendizaje TransversalesEscuela Manantial100% (2)

- Cómo Elaborar Un Periódico MuralDocumento3 páginasCómo Elaborar Un Periódico MuralSaniv Ramos HerreraAún no hay calificaciones

- 8.calidad Del Agua en HondurasDocumento44 páginas8.calidad Del Agua en HondurasKarito Duron100% (1)

- ANEXO IV - LinoDocumento1 páginaANEXO IV - LinoLuis LinoAún no hay calificaciones

- Camino Mozárabe de Santiago PDFDocumento130 páginasCamino Mozárabe de Santiago PDFAquiles Bailo TangoAún no hay calificaciones

- Acta Entrega EngativáDocumento5 páginasActa Entrega Engativásistemas ciscoAún no hay calificaciones

- PlataformasTiposDocumento4 páginasPlataformasTiposRitchie DanielAún no hay calificaciones

- 167-087C CMAX SpanishDocumento37 páginas167-087C CMAX SpanishandreborlandoAún no hay calificaciones

- EscaleraDocumento10 páginasEscaleraLizeth Marioli Reyes HuamanAún no hay calificaciones

- Que Es IoTDocumento8 páginasQue Es IoTTaniaSantosAún no hay calificaciones

- Marco TeoricoDocumento21 páginasMarco TeoricoJhosteing MoralesAún no hay calificaciones

- Baseline User Manual 96 86 77 76 Series NVR V2-2-2 20121012Documento247 páginasBaseline User Manual 96 86 77 76 Series NVR V2-2-2 20121012jose parreñoAún no hay calificaciones

- Squid Teoria y ConfiguracionDocumento10 páginasSquid Teoria y ConfiguracionPepe PerezaAún no hay calificaciones

- Greencut GS620X 1000059Documento100 páginasGreencut GS620X 1000059Michel Sayah CorreaAún no hay calificaciones

- Linea Estrategica ALTICE DOMINICANA S.ADocumento2 páginasLinea Estrategica ALTICE DOMINICANA S.AJose Fernando HernandezAún no hay calificaciones

- Falcon PDFDocumento29 páginasFalcon PDFZulenisAún no hay calificaciones