Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Simulaion de Naves

Cargado por

Cintya Vega HidalgoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Simulaion de Naves

Cargado por

Cintya Vega HidalgoCopyright:

Formatos disponibles

Simulacin de Naves para la mantencin de Equipos

Proyecto: Nueva Andina Fase II Nodo 3500

Cliente: Codelco-Divisin Andina

Elaborado por : Simula UC Diciembre de 2011

Contenidos de la Presentacin

1. Presentacin

2. Descripcin del Problema

3. Modelacin

4. Resultados

5. Conclusiones

julio de 2012

2

Simulacin de Naves para la mantencin de equipos

1. PRESENTACIN

3

Quines somos Simula UC

julio de 2012 Simulacin de Naves para la mantencin de equipos

2. DESCRIPCIN DEL PROBLEMA

3. MODELACIN

Simula UC

Departamento especializado de DICTUC S.A.

Desarrollo de soluciones de simulacin y optimizacin

Desarrollo de Herramientas, Estudios y Evaluaciones

julio de 2012

4

Quines somos y qu hacemos

Simulacin de Naves para la mantencin de equipos

Apoyamos la toma de decisiones en

condiciones de incertidumbre con

herramientas avanzadas de

investigacin operativa

Consultora

Desarrollo de aplicaciones

Estudios y evaluaciones

Docencia

Cursos de ingeniera

Investigacin

Memorias de Ttulo

Tesis de Magster

2. DESCRIPCIN DEL PROBLEMA

5

Dimensionamiento del taller para mantenciones

julio de 2012 Simulacin de Naves para la mantencin de equipos

1. PRESENTACIN

3. MODELACIN

4. RESULTADOS

Descripcin del Problema

Expansin de Divisin Codelco Andina

Aumento de 94 kTon/ da 244 kTon /da

Nueva Infraestructura, entro otros:

Barrio Cvico

Bodegas de almacenamiento

Estacin de Chancado

Nave para el lavado de vehculos

Taller de neumticos

Taller de mantenimiento de vehculos

julio de 2012

6

Proyecto Nueva Andina II

Simulacin de Naves para la mantencin de equipos

Descripcin del Problema

A partir de un anlisis porcentajes de disponibilidad y tiempos

promedio de permanencia

Esta estimacin no consider variabilidad en los tiempos de falla,

mantencin y reparacin. Considera un 100% de utilizacin para cada nave.

Segn benchmark de la industria, se decidi ampliar este nmero a 12

naves (una nave por cada 7 equipos aprox.)

julio de 2012

7

Dimensionamiento del taller para mantenciones

Simulacin de Naves para la mantencin de equipos

10

NAVES

12

NAVES

Necesidad de

validar el

diseo

Espacio disponible para construir las instalaciones es muy reducido.

Taller debe atender correctamente los requerimientos de los vehculos

De lo contrario disminuye el desempeo de la operacin minera

Descripcin del Problema

El objetivo principal es:

Determinar el impacto que tiene el taller (configuracin)

en el cumplimiento del plan minero, y con esto, encontrar

el mejor diseo factible.

julio de 2012

8

Objetivos del Estudio

Simulacin de Naves para la mantencin de equipos

Descripcin del Problema

Se evaluaron los siguientes ESCENARIOS:

Caso Benchmark (50 naves)

10 Naves

Flota propuesta por Codelco

12 Naves

Flota propuesta por Codelco

Flota propuesta por Codelco + 2, 4 y 10 Camiones

Mejora en la gestin (reduccin de tiempos en el taller)

14 Naves

Flota propuesta por Codelco

Flota propuesta por Codelco + 2, 4 y 10 Camiones

Mejora en la gestin (reduccin de tiempos en el taller)

julio de 2012

9

Definicin de escenarios a estudiar

Simulacin de Naves para la mantencin de equipos

3. MODELACIN

10

Construccin del modelo de simulacin

julio de 2012 Simulacin de Naves para la mantencin de equipos

2. DESCRIPCIN DEL PROBLEMA

1. PRESENTACIN

4. RESULTADOS

5. CONCLUSIONES

Modelacin

julio de 2012

11

Levantamiento de Informacin

Simulacin de Naves para la mantencin de equipos

Dato Contraparte Detalle

Plan minero para expansin Andina 244 (palas,

camiones y equipos de apoyo), segn planificacin

de Octubre 2011

Codelco Informacin del tamao y composicin de

flota, y de los requerimientos de equipos en

la faena.

Historia de fallas de camiones y equipos de apoyo Komatsu Reunin sostenida en dependencias de la

empresa. Presentacin y planilla Excel.

Tiempos promedio entre fallas de equipos para un

mes de operacin

Komatsu Reunin sostenida en dependencias de la

empresa. Presentacin y planilla Excel.

Plan de mantenciones de equipos (camiones y

equipos de apoyo)

Komatsu Reunin sostenida en dependencias de la

empresa. Presentacin y planilla Excel.

Disponibilidad histrica de camiones y equipos de

apoyo

Codelco Estimaciones obtenidas en reunin con Jos

Zapata y Alfredo Snchez (Codelco Andina).

Tiempos de lavado y postura de cadenas Codelco Discusin en reunin con Jos Zapata

(Codelco).

Modelacin

julio de 2012

12

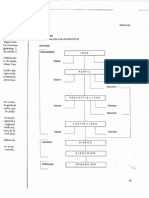

Input y Output del modelo

Simulacin de Naves para la mantencin de equipos

Input del

modelo

Modelo de

Simulacin

Medidas de

desempeo

Modelacin

julio de 2012

13

Input y Output del modelo

Simulacin de Naves para la mantencin de equipos

Input del

modelo

Modelo de

Simulacin

Medidas de

desempeo

Plan minero

Flota

Plan de mantenimiento

Tiempo entre fallas

Tiempos de mantencin y

reparacin

Configuracin del Taller

N de Naves

Modelacin

julio de 2012

14

Input y Output del modelo

Simulacin de Naves para la mantencin de equipos

Input del

modelo

Modelo de

Simulacin

Medidas de

desempeo

Utilizacin de las naves

Disponibilidad de equipos

Horas-Camin perdidas

Porcentaje de

cumplimiento del plan

minero

Modelacin

julio de 2012

15

Lgica del modelo

Simulacin de Naves para la mantencin de equipos

Modelo de Simulacin

Faena Minera

Requerimiento de equipos

segn plan minero

Control de

flujo

Camiones

de reserva

Equipos:

Camiones (Komatsu 930E)

Cargadores

Equipos de apoyo

Equipos con orugas

Palas

Eventos

Eventos:

Falla de algn equipo

Mantenimiento programado

Falla de una pala

Tormenta

** Ajustados segn datos histricos

Taller principal Nave de lavado Taller de cadenas Taller de neumticos

* Tiempo de permaneca segn capacidad y tipo de evento

Modelacin

Horizonte de simulacin:

Perodo 2019-2037

Equipos comienzan la operacin con distinta antigedad.

Taller comienza ao 2019 en un rgimen operativo normal (no

vaco)

julio de 2012

16

Configuracin y set-up del modelo

Simulacin de Naves para la mantencin de equipos

4. RESULTADOS

17

Resultados y anlisis para cada escenario

julio de 2012 Simulacin de Naves para la mantencin de equipos

3. MODELACIN

2. DESCRIPCIN DEL PROBLEMA

5. CONCLUSIONES

Resultados

Comparacin con modelo actual:

julio de 2012

18

Validacin y Verificacin del modelo

Simulacin de Naves para la mantencin de equipos

20 equipos principales

20 equipos de apoyo

7 naves

70%

75%

80%

85%

90%

1 2 3 4 5

D

i

s

p

o

n

i

b

i

l

i

d

a

d

Ao

Disponibilidad de equipos

Camin

Situacin Actual Simulacin

81% 81,3%

Resultados

Consistencia

julio de 2012

19

Validacin y Verificacin del modelo

Simulacin de Naves para la mantencin de equipos

30

40

50

60

2

0

1

9

2

0

2

0

2

0

2

1

2

0

2

2

2

0

2

3

2

0

2

4

2

0

2

5

2

0

2

6

2

0

2

7

2

0

2

8

2

0

2

9

2

0

3

0

2

0

3

1

2

0

3

2

2

0

3

3

2

0

3

4

2

0

3

5

2

0

3

6

2

0

3

7

E

q

u

i

p

o

s

Requerimiento de equipos plan minero

40

50

60

70

2

0

1

9

2

0

2

0

2

0

2

1

2

0

2

2

2

0

2

3

2

0

2

4

2

0

2

5

2

0

2

6

2

0

2

7

2

0

2

8

2

0

2

9

2

0

3

0

2

0

3

1

2

0

3

2

2

0

3

3

2

0

3

4

2

0

3

5

2

0

3

6

2

0

3

7

E

q

u

i

p

o

s

Flota

82%

84%

86%

88%

90%

2

0

1

9

2

0

2

0

2

0

2

1

2

0

2

2

2

0

2

3

2

0

2

4

2

0

2

5

2

0

2

6

2

0

2

7

2

0

2

8

2

0

2

9

2

0

3

0

2

0

3

1

2

0

3

2

2

0

3

3

2

0

3

4

2

0

3

5

2

0

3

6

2

0

3

7

Disponibilidad equipos (benchmark)

Camiones

Equipos de Apoyo

Resultados

Benchmark: Taller con 50 naves

julio de 2012

20

Anlisis de Resultados

Simulacin de Naves para la mantencin de equipos

0%

2%

4%

6%

8%

10%

12%

14%

0 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30

%

t

i

e

m

p

o

t

o

t

a

l

Naves ocupadas

Utilizacin de naves (benchmark)

2019

2032

0%

5%

10%

15%

0

2

4

6

8

10

12

14

16

18

20

22

24

26

28

30

%

t

i

e

m

p

o

t

o

t

a

l

Naves

Utilizacin de naves

2019

2023

2027

2032

2037

Resultados

Taller con 10,12 y 14 naves

julio de 2012

21

Anlisis de Resultados

Simulacin de Naves para la mantencin de equipos

60%

70%

80%

90%

100%

2019 2020 2021 2022 2023 2024 2025 2026 2027 2028 2029 2030 2031 2032 2033 2034 2035 2036 2037

Utilizacin del taller

10 Naves

12 Naves

14 Naves

40%

50%

60%

70%

80%

90%

100%

2

0

1

9

2

0

2

0

2

0

2

1

2

0

2

2

2

0

2

3

2

0

2

4

2

0

2

5

2

0

2

6

2

0

2

7

2

0

2

8

2

0

2

9

2

0

3

0

2

0

3

1

2

0

3

2

2

0

3

3

2

0

3

4

2

0

3

5

2

0

3

6

2

0

3

7

%

t

i

e

m

p

o

d

i

s

p

o

n

i

b

l

e

Disponibilidad camin

Benchmark

14 Naves

12 Naves

10 Naves

Resultados

Taller con 10,12 y 14 naves

julio de 2012

22

Anlisis de Resultados

Simulacin de Naves para la mantencin de equipos

0%

10%

20%

30%

40%

50%

2

0

1

9

2

0

2

0

2

0

2

1

2

0

2

2

2

0

2

3

2

0

2

4

2

0

2

5

2

0

2

6

2

0

2

7

2

0

2

8

2

0

2

9

2

0

3

0

2

0

3

1

2

0

3

2

2

0

3

3

2

0

3

4

2

0

3

5

2

0

3

6

P

r

d

i

d

a

s

(

%

)

Ao

Incumplimiento del plan minero

10 Naves

12 Naves

14 Naves

HC perdidas

por ao

Cumplimiento Disponibilidad

Benchmark (%) 3.453,0 99,0% 87%

Prdida 10 (%) 84.989,0 75,1% 56%

Prdida 12 (%) 34.463,0 90,3% 75%

Prdida 14 (%) 11.239,0 96,8% 83%

Resultados

Taller con 10,12 y 14 naves

julio de 2012

23

Anlisis de Resultados

Simulacin de Naves para la mantencin de equipos

10 naves 12 naves 14 naves

+ US $ 100 MM/ ao + US $ 46 MM/ ao

+ 2 naves (US $16 MM)

Disponibilidad

Cumplimiento

56%75%

75%90%

75%83%

90%96,8%

+ 2 naves (+US $16 MM)

Resultados

Se puede compensar la falta de naves aumentando la flota?

julio de 2012

24

Anlisis de Resultados

Simulacin de Naves para la mantencin de equipos

50%

60%

70%

80%

90%

2

0

1

9

2

0

2

0

2

0

2

1

2

0

2

2

2

0

2

3

2

0

2

4

2

0

2

5

2

0

2

6

2

0

2

7

2

0

2

8

2

0

2

9

2

0

3

0

2

0

3

1

2

0

3

2

2

0

3

3

2

0

3

4

2

0

3

5

2

0

3

6

2

0

3

7

%

t

i

e

m

p

o

d

i

s

p

o

n

i

b

l

e

Disponibilidad de camiones segn flota

Flota normal

+2 camiones

+4 camiones

+10 camiones

0%

5%

10%

15%

20%

25%

30%

2

0

1

9

2

0

2

0

2

0

2

1

2

0

2

2

2

0

2

3

2

0

2

4

2

0

2

5

2

0

2

6

2

0

2

7

2

0

2

8

2

0

2

9

2

0

3

0

2

0

3

1

2

0

3

2

2

0

3

3

2

0

3

4

2

0

3

5

2

0

3

6

2

0

3

7

%

p

r

d

i

d

a

s

Incumplimiento del plan minero

12 Naves

+2 camiones

+4 camiones

+10 camiones

Benchmark

Resultados

Se puede compensar la falta de naves aumentando la flota?

julio de 2012

25

Anlisis de Resultados

Simulacin de Naves para la mantencin de equipos

0%

5%

10%

15%

20%

25%

30%

2

0

1

9

2

0

2

0

2

0

2

1

2

0

2

2

2

0

2

3

2

0

2

4

2

0

2

5

2

0

2

6

2

0

2

7

2

0

2

8

2

0

2

9

2

0

3

0

2

0

3

1

2

0

3

2

2

0

3

3

2

0

3

4

2

0

3

5

2

0

3

6

2

0

3

7

%

p

r

d

i

d

a

s

Incumplimiento del plan minero

12 Naves

+2 camiones

+4 camiones

+10 camiones

Benchmark

La respuesta es NO

Se debe descongestionar el taller:

Disminuir tasa de fallas y/o tiempos de reparacin

Aumentar el nmero de naves

Resultados

Que pasa si mejoro las gestin de los equipos (MTBF y MTTR)?

julio de 2012

26

Anlisis de Resultados

Simulacin de Naves para la mantencin de equipos

0%

10%

20%

30%

40%

50%

60%

70%

80%

90%

100%

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19

%

d

e

t

i

e

m

p

o

d

i

s

p

o

n

i

b

l

e

Disponibilidad de Camiones

12 +2cam -27%

12 Naves

14 Naves

Resultados

Que pasa si mejoro las gestin de los equipos (MTBF y MTTR)?

julio de 2012

27

Anlisis de Resultados

Simulacin de Naves para la mantencin de equipos

0%

5%

10%

15%

20%

25%

30%

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19

p

r

d

i

d

a

s

(

%

)

ao de la simulacin

Incumplimiento del plan minero

12 Naves +2cam -27% fallas

14 Naves

12 Naves normal

5. CONCLUSIONES

28

Recomendaciones finales del estudio

julio de 2012 Simulacin de Naves para la mantencin de equipos

4. RESULTADOS

3. MODELACIN

Conclusiones

Si tomamos el caso del taller con 12 naves, el limitante principal del

cumplimiento del plan minero es el taller (cuello de botella).

Si el taller est congestionado, aumentos marginales en la flota de camiones

(12 naves + 2 camiones) no ayudan mejorar el cumplimiento del plan

minero.

Existen dos opciones principales para descongestionar el taller/mejorar

cumplimiento:

1. Aumentar tamao del taller

2. Mejorar gestin (Disminuir tasa de fallas y/o tiempos de reparacin)

julio de 2012

29

Recomendaciones finales

Simulacin de Naves para la mantencin de equipos

Conclusiones

Aumentar el tamao del taller de 12 a 14 naves permite reducir las prdidas

por cumplimiento del plan minero en $ US 46MM al ao.

El mismo efecto se puede obtener reduciendo la tasa de fallas en un 27% y

agregando 2 camiones adicionales.

En ambos caso, se estima el cumplimiento del plan minero en un 97%.

Para obtener un cumplimiento superior al 98%, es necesario combinar

alternativas:

Aumentar tamao del taller a 14 naves

Disminuir adicional de tasa de fallas

julio de 2012

30

Recomendaciones finales

Simulacin de Naves para la mantencin de equipos

Extensiones del Modelo

Simulacin de recursos:

Mecnicos

Elctricos

Soldadores

Nuevo objetivo:

Determinar la dotacin necesaria de personas para asegurar un estndar de

disponibilidad de equipos

Modelo Genrico, aplicable a otras faenas

julio de 2012

31

Trabajo actual

Simulacin de Naves para la mantencin de equipos

Simulacin de Naves para la mantencin de Equipos

Proyecto: Nueva Andina Fase II

Cliente: Codelco Chile

Elaborado por Simula UC Diciembre de 2011

6. ANEXOS

33

Recomendaciones finales del estudio

julio de 2012 Simulacin de Naves para la mantencin de equipos

Modelacin

1. Las distribuciones de probabilidad de los tiempos entre fallas de equipos y sus

correspondientes tiempos de reparacin se calibraron para representar la

disponibilidad histrica de cada tipo de equipo

2. Los procesos de falla se renuevan en cada reparacin, y no dependen directamente

de la edad del equipo en cuestin.

3. El mantenimiento se realiza dentro de un rango de tiempo (10%) en torno al

instante de mantenimiento indicado por Komatsu

4. No se modelo el trabajo de personas en el taller. Se asume que siempre existirn

los recursos necesarios para atender los camiones en las naves.

julio de 2012

34

Lmites y supuestos

Simulacin de Naves para la mantencin de equipos

Resultados

Benchmark: Taller con 50 naves

julio de 2012

35

Anlisis de Resultados

Simulacin de Naves para la mantencin de equipos

0,0%

1,0%

2,0%

3,0%

4,0%

2019 2021 2023 2025 2027 2029 2031 2033 2035 2037

%

p

r

d

i

d

a

s

Ao

Incumplimiento del plan minero

Benchmark

Cumplimiento

promedio: 99%

82%

84%

86%

88%

90%

2

0

1

9

2

0

2

0

2

0

2

1

2

0

2

2

2

0

2

3

2

0

2

4

2

0

2

5

2

0

2

6

2

0

2

7

2

0

2

8

2

0

2

9

2

0

3

0

2

0

3

1

2

0

3

2

2

0

3

3

2

0

3

4

2

0

3

5

2

0

3

6

2

0

3

7

%

d

i

s

p

o

n

i

b

l

e

Ao

Disponibilidad equipos (benchmark)

Camin

Apoyo

Disponibilidad

promedio: 87%

Resultados

Se puede compensar la falta de naves aumentando la flota? (12 N)

julio de 2012

36

Anlisis de Resultados

Simulacin de Naves para la mantencin de equipos

Horas trabajadas por camin

Disponibilidad de cada

camin por efecto de

fallar menos.

Disponibilidad de cada camin por efecto de

mayor congestin en el taller.

Nmero de fallas y mantenciones por camin

Taller Congestionado Taller Descongestionado

Resultados

Escenario: Modificaciones en la gestin (12N)

julio de 2012

37

Anlisis de Resultados

Simulacin de Naves para la mantencin de equipos

60%

70%

80%

90%

100%

2019 2020 2021 2022 2023 2024 2025 2026 2027 2028 2029 2030 2031 2032 2033 2034 2035 2036 2037

%

t

i

e

m

p

o

d

i

s

p

o

n

i

b

l

e

Disponibilidad de camiones

Tasa actual

-27%

-35%

0%

5%

10%

15%

20%

25%

30%

2019 2020 2021 2022 2023 2024 2025 2026 2027 2028 2029 2030 2031 2032 2033 2034 2035 2036 2037

%

H

o

r

a

s

p

e

r

d

i

d

a

s

Incumplimiento del plan minero

"tasa actual"

-27%

-35%

14 naves

Resultados

Resumen de escenarios

julio de 2012

38

Anlisis de Resultados

Simulacin de Naves para la mantencin de equipos

Naves taller Equipos

adicionales

Var en tasa de fallas Horas-Camin perdidas Cumplimiento (%) Disponibilidad (%)

10 0 0% 84.989 75,1% 57%

12 0 0% 34.463 90,3% 75%

14 0 0% 11.239 96,8% 83%

50 0 0% 3.453 99,0% 87%

12 2 0% 33.412 90,6% 73%

12 4 0% 32.735 90,9% 72%

12 10 0% 30.524 91,5% 70%

12 0 -27% 12.390 96,5% 83%

12 0 -35% 8.364 97,6% 86%

12 2 -27% 11.282 96,8% 84%

14 0 -27% 5.386 98,4% 87%

14 2 0% 8.895 97,4% 83%

14 4 0% 7.820 97,8% 82%

Modelacin

Proceso de Levantamiento

Reuniones con ejecutivos de Codelco

Reuniones con ejecutivos de Komatsu

Revisin de registro histrico de Codelco

Revisin de documentos adicionales

Estimaciones y supuestos en base a expertos de Codelco y Komatsu

julio de 2012

39

Levantamiento de Informacin

Simulacin de Naves para la mantencin de equipos

También podría gustarte

- PFC Francisco Sena Leite - VoladuraaaDocumento109 páginasPFC Francisco Sena Leite - VoladuraaaJhonsOn Pa Que RespetenAún no hay calificaciones

- PFC Francisco Sena Leite - VoladuraaaDocumento109 páginasPFC Francisco Sena Leite - VoladuraaaJhonsOn Pa Que RespetenAún no hay calificaciones

- Manual de Perforación-Lopez Jimeno PDFDocumento464 páginasManual de Perforación-Lopez Jimeno PDFMario Silva Zea90% (10)

- Técnicas de explotación minera a cielo abiertoDocumento42 páginasTécnicas de explotación minera a cielo abiertoWinston Curo QuispeAún no hay calificaciones

- Plan Minado A Cielo AbiertoDocumento65 páginasPlan Minado A Cielo AbiertoPercy PonceAún no hay calificaciones

- Gemcom ExpoDocumento31 páginasGemcom ExpoCintya Vega HidalgoAún no hay calificaciones

- Desarrollo de Un Modelo Estocastico de Plan - Miera Utilizando Escenarios Probabilisticos Del Precio Del Cobre Cf-Carvallo - LLDocumento96 páginasDesarrollo de Un Modelo Estocastico de Plan - Miera Utilizando Escenarios Probabilisticos Del Precio Del Cobre Cf-Carvallo - LLCintya Vega HidalgoAún no hay calificaciones

- Aplicacion de La Simulacion para La Optimizacion Del Acarreo de MineralDocumento80 páginasAplicacion de La Simulacion para La Optimizacion Del Acarreo de MineralCintya Vega HidalgoAún no hay calificaciones

- Equipos y CaracteristicasDocumento6 páginasEquipos y CaracteristicasCintya Vega HidalgoAún no hay calificaciones

- Tutorialdmstudio3bsico 091216151828 Phpapp01Documento96 páginasTutorialdmstudio3bsico 091216151828 Phpapp01minato_24Aún no hay calificaciones

- Sano y Salvo 5Documento7 páginasSano y Salvo 5salocorAún no hay calificaciones

- Comision Investigadora2007Documento54 páginasComision Investigadora2007Cintya Vega HidalgoAún no hay calificaciones

- Costo Activo EquiposDocumento13 páginasCosto Activo EquiposCintya Vega HidalgoAún no hay calificaciones

- 2 Mat Ing EconomicDocumento6 páginas2 Mat Ing EconomicCintya Vega HidalgoAún no hay calificaciones

- Triaxial 4Documento8 páginasTriaxial 4tatysa07Aún no hay calificaciones

- Uso Del Gel en General PDFDocumento48 páginasUso Del Gel en General PDFAnonymous FtnkTXEgAún no hay calificaciones

- Anorexia DocumentoDocumento6 páginasAnorexia DocumentoJulia Inza RodríguezAún no hay calificaciones

- Canciones Marcha Provida OkDocumento4 páginasCanciones Marcha Provida Okdeiner ascanioAún no hay calificaciones

- Prueba La Bruja de AbrilDocumento5 páginasPrueba La Bruja de AbrilPaulina Sazo100% (1)

- TAyC TP1 TP2 U2 23.09 SB 2Documento24 páginasTAyC TP1 TP2 U2 23.09 SB 2Pablo ZornioAún no hay calificaciones

- Ficha Tecnica Q5 Audi 2021 V1Documento3 páginasFicha Tecnica Q5 Audi 2021 V1Patricio Maldonado AlvarezAún no hay calificaciones

- Proyecto Integrador 2020 BDocumento4 páginasProyecto Integrador 2020 Bverdeoros uaemexAún no hay calificaciones

- Notas Al 30 de Junio Del 2021Documento6 páginasNotas Al 30 de Junio Del 2021Yamalie Atarama SandovalAún no hay calificaciones

- Auditoria FinancieraDocumento33 páginasAuditoria FinancieraRalphLópezMachaca100% (1)

- Dibujan A Su EscuelitaDocumento5 páginasDibujan A Su EscuelitaFiori Díaz GarcíaAún no hay calificaciones

- Ejemplo Perfil IntroduccionDocumento6 páginasEjemplo Perfil IntroduccionMauricio Adrian Alvarado MartinezAún no hay calificaciones

- Variedades de Bettas Por Las AletasDocumento10 páginasVariedades de Bettas Por Las AletasEmilio RaschiaAún no hay calificaciones

- Guia de Aprendizaje GEOMETRIA CICLO 4Documento3 páginasGuia de Aprendizaje GEOMETRIA CICLO 4Lina Marcela Paz CastañoAún no hay calificaciones

- El Manifiesto Del Cine FuturistaDocumento19 páginasEl Manifiesto Del Cine FuturistaDani LeonAún no hay calificaciones

- Radiología Forense: Tomografía Computada de Senos Paranasales como Método para Identificar a las PersonasDocumento5 páginasRadiología Forense: Tomografía Computada de Senos Paranasales como Método para Identificar a las PersonasSiomi PilcoAún no hay calificaciones

- Costos en Construcción 3Documento17 páginasCostos en Construcción 3Javier SalazarAún no hay calificaciones

- Instrumental MeteorológicoDocumento62 páginasInstrumental MeteorológicoAnonymous hmNcNy100% (2)

- Guia Super ZorroDocumento4 páginasGuia Super ZorroMarina A. PavézAún no hay calificaciones

- Guía para El Desarrollo Del Componente Práctico Del Curso - Unidad 3 - Fase 5 - Salida Componente PrácticoDocumento6 páginasGuía para El Desarrollo Del Componente Práctico Del Curso - Unidad 3 - Fase 5 - Salida Componente PrácticoStella MegalAún no hay calificaciones

- Estructura organizativa y perfil ejecutivoDocumento23 páginasEstructura organizativa y perfil ejecutivoFernando Alvarez TtitoAún no hay calificaciones

- Caso #2 Grana y MonteroDocumento28 páginasCaso #2 Grana y MonteroPaniura VivancoAún no hay calificaciones

- Actividad Autónoma 2Documento5 páginasActividad Autónoma 2Andy GancinoAún no hay calificaciones

- Ensayo Fachada CatedralDocumento5 páginasEnsayo Fachada CatedralAshly Michelle PeraltaAún no hay calificaciones

- Ensayo Título Xii Del Régimen Económico y de La Hacienda PublicaDocumento6 páginasEnsayo Título Xii Del Régimen Económico y de La Hacienda Publicafredy noyaAún no hay calificaciones

- Diseño hidráulico de alcantarilla en cruce de canal y caminoDocumento4 páginasDiseño hidráulico de alcantarilla en cruce de canal y caminoDanitzaAún no hay calificaciones

- Ejercicios de Medidas de CentralizaciónDocumento4 páginasEjercicios de Medidas de CentralizaciónMercedesAún no hay calificaciones

- CASO Harley Davidson Versión 2Documento4 páginasCASO Harley Davidson Versión 2fcamus1983Aún no hay calificaciones

- Cambios de Plano de ProyecciónDocumento19 páginasCambios de Plano de ProyeccióncarlvigAún no hay calificaciones

- Marcas de Carros y LineasDocumento42 páginasMarcas de Carros y LineasLuis Martinez50% (2)

- Tercer Viaje de Simon BolivarDocumento7 páginasTercer Viaje de Simon BolivarKristofer Guedez Bencomo33% (3)