Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Cement o

Cargado por

Boni Huaroc AstoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Cement o

Cargado por

Boni Huaroc AstoCopyright:

Formatos disponibles

I.

INTRODUCCION

El presente informe pretende dar a conocer la forma en que se ha fabricado el cemento, las

propiedades, tipo de cementos y las normas internacionales que rigen en la produccin de

cemento.

Esta investigacin tena como principal objetivo conocer la fabricacin de cemento.

El cemento es un material pulverizado que por adicin de una cantidad conveniente de

agua forma una pasta conglomerante capaz de endurecer tanto bajo el agua como en el

aire. Se invent hace aproximadamente 2000 aos por los romanos, de forma totalmente

fortuita, como ha ocurrido con otros inventos. Al hacer fuego en un agujero recubierto de

piedras, consiguieron deshidratar y descarbonatar parcialmente las piedras calcreas o el

yeso, convirtindolas en polvo que se deposit entre las piedras. Al llover, dicho polvo uni

las piedras entre s.

Actualmente, hay 4 procesos de fabricacin de cemento que utilizan hornos rotativos

desarrollados: Va seca, Va hmeda, va semi-seca, va semi-humeda. Una serie de factores

inciden en la decisin de aplicar uno u otro: estabilidad qumica; resistencia mecnica, al

deshielo, a las aguas puras; aspectos estticos; velocidad de fraguado.

Las nuevas tecnologas se posicionan cada vez ms rpido, la evolucin es permanente. Al

final, el mercado de la construccin tiene la palabra.

II. OBJETIVOS:

Conocer la fabricacin del cemento.

Conocer los minerales que se utilizan en la fabricacin de cemento

Conocer los diferentes tipos de cemento que hay en el mercado

Conocer las propiedades del cemento

III. MARCO TERICO

3.1. Definicin: Se definen como cementos los conglomerantes hidrulicos que,

convenientemente amasados con agua, forman pastas que fraguan y endurecen a

causa de las reacciones de hidrlisis e hidratacin de sus constituyentes, dando lugar a

productos hidratados mecnicamente resistentes y estables tanto al aire como bajo

agua.

3.2. Cemento Portland:Es el que se obtiene por molienda conjunta de clnker y yeso.

3.3. Cemento Con Adiciones:

Son productos que se obtienen por molienda conjunta de clnker, adiciones hidrulicas

o potencialmente hidrulicas y yeso.

3.4. Clnker:

Es el producto constituido principalmente por silicatos clcicos; se obtiene por

calentamiento de una mezcla homognea finamente molida, en proporciones

adecuadas, formada principalmente por xido de calcio (CaO) y silicio (SiO2) y, en

menores cantidades, por xido de aluminio (Al2O3) y fierro (Fe2O3), hasta una

temperatura que no podr ser inferior a la temperatura de fusin incipiente (entre

1.400 y 1.500oC).

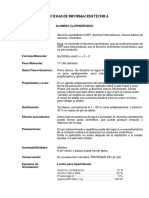

3.5. Propiedades del Cemento:

3.5.1. Finura:

El tamao de los granos de cemento est comprendido entre 2 y 100

micrones. Estos son ms activos cuando su tamao est comprendido

entre 3 y 30 micrones. Los granos menores a 3 micrones se hidratan casi

instantneamente al entrar en contacto con el agua, mientras que los

superiores a 60 micrones son prcticamente inertes, ya que su

hidratacin es extremadamente lenta. La finura se puede medir por

diversos mtodos: Tamizaje (slo hasta cierto tamao, NCh 150, Of. 70).

Superficie especfica (permeabilmetro Blaine NCh, 159 Of. 70).

Turbidimetra (turbidmetro de Wagner NCh 149, Of. 72). Otros

(sedimentacin, rayos lser).

3.5.2. Peso Especfico Absoluto o Densidad Real:

Peso espec fico Absol uto o Densidad Real Se llama peso especfico

absoluto o densidad real, a la relacin entre el peso del cemento y el

volumen real que ocupan los granos. Este se determina en el matraz de Le

Chatelier, en el cual se mide el desplazamiento de un lquido producido

por 64 g de cemento

En los cementos Portland, el peso especfico debe ser igual o superior a 3

g/ml y en los cementos con adiciones puede ser menor o mayor segn la

adicin empleada, pero siempre ser cercano a 3 g/ml (3 kg/l). La

densidad aparente suelta es del orden de 1 kg/litro.

3.5.3. Tiempo Fraguado:

Es el tiempo que transcurre entre el instante en que el cemento se mezcla

con el agua para formar una pasta y el momento en que la pasta pierde su

plasticidad. Se determina con un instrumento denominado Aparato de

Vicat y consiste en una aguja de 1 mm2 de superficie con un peso de 300

g, la cual se hace penetrar en la pasta de consistencia normal colocada en

un molde. Al momento en que la aguja se detiene a 4 mm del fondo, se le

considera como tiempo de principio de fraguado y cuando la aguja

penetra solamente 0,5 mm se considera como tiempo de fin de

fraguado. El principio de fraguado en los cementos de alta resistencia no

puede ser inferior a 45 minutos y en los cementos corrientes debe ser a lo

menos de 1 hora.

3.5.4. Consistencia Normal:

Es la cantidad de agua expresada como porcentaje del peso del cemento,

que confiere a la pasta una plasticidad determinada. La consistencia

normal se determina con la sonda de Tetmejer. Esta consiste en un

vstago pulido de 1 cm de dimetro que se hace penetrar en la pasta con

un peso de 300 g. Se considera que la pasta tiene consistencia normal

cuando la sonda se detiene a 6 mm del fondo.

3.5.5. Resistencia Mecnica:

Los cementos deben ser capaces de conferir resistencias iguales o

superiores a las indicadas por las normas, en probetas preparadas con un

mortero cuyos componentes, fabricacin, conservacin y ensayos estn

normalizados. Los cementos van adquiriendo resistencia

progresivamente con el tiempo. A este fenmeno se le conoce como curva

de resistencia del cemento.

3.5.6. Calor de Hidratacin:

El endurecimiento de los cementos se produce por reacciones qumicas

entre los compuestos mineralgicos del cemento y el agua de amasado.

Estas reacciones qumicas transforman a los componentes anhdridos

inestables en compuestos hidratados estables. Las reacciones qumicas se

producen con desprendimiento de calor. Segn la proporcin en que est

presente cada uno de los compuestos principales del clnker, ser el calor

resultante desprendido por el cemento, de tal forma que habr cementos

de bajo calor de hidratacin, mediano calor de hidratacin o de alto calor

de hidratacin. Cementos de bajo calor de hidratacin son aquellos que

desprenden menos de 70 cal/g a los 7 das.

3.5.7. Resistencia al Ataque Qumico:

Los cementos pueden ser atacados por ciertos productos qumicos, entre

los cuales, los de mayor inters de analizar son:

Ataque por aguas cidas: en general los cidos disuelven a los

cementos, con mayor o menor velocidad, segn sea el cido y su

concentracin.

Ataque de sulfatos: atacan el C3A formando sales expansivas que

destruyen el hormign.

Ataque de aguas puras: las aguas muy puras son vidas de sales y

disuelven principalmente el hidrxido de calcio generado por el

clnker durante su hidratacin.

Reaccin lcalisridos: algunos ridos contienen slice reactiva

que se combina con los lcalis del cemento, provocando una

expansin del hormign.

Permutacin de cationes: cationes tales como el del magnesio

(M++) que contienen algunas aguas, se intercambian con los

cationes de calcio, dando origen a una accin destructiva.

Carbonatacin: el hidrxido de calcio generado por el clnker

durante su hidratacin se puede transformar en carbonato de

calcio (CaCO3), por accin del anhdrido carbnico (CO2) del aire.

3.6. Clases de Cemento:

3.6.1. Cemento Hidrulico:

Material inorgnico finamente dividido que, amasado con agua, forma

una pasta que fragua y endurece en virtud de reacciones y procesos de

hidratacin y que, una vez endurecido, conserva su resistencia y

estabilidad incluso bajo el agua. Fragua y endurece por reaccin qumica

con el agua (hidratacin del cemento).

3.6.2. Cemento Portland:

Los cementos Portland resultan de la molienda conjunta de clnker ms

un porcentaje de yeso para regular el fraguado. Sus caractersticas

dependen de la composicin potencial del clnker. As, por ejemplo, si el

clnker tiene un alto contenido de C3S, el cemento ser de resistencias

iniciales altas y tendr un mayor calor de hidratacin. Por el contrario, si

tiene un alto contenido de C2S, tendr buenas resistencias a largo plazo y

bajo calor de hidratacin. En cuanto a la resistencia a los sulfatos, sta

ser inversa al contenido de C3A. Por este motivo, la norma

norteamericana ASTM C-150 clasifica los cementos Portland en cinco

tipos.

Clinker + Yeso + CALIZA (mx. 5%)

3.6.2.1. Tipos:

3.6.3. Cementos Portland Adicionados:

Clinker + Yeso + ADICIN MINERAL

ADICIN MINERAL: Materiales inorgnicos que se incorporan al

cemento o al concreto, con el fin de mejorar sus propiedades.

PRINCIPALES ADICIONES:

Puzolanas

Escoria de Alto Horno

Fillers

3.6.4. Cementos Portland Puzolnicos:

Cemento Portland Puzolnico Tipo IP: Producido mediante

molienda conjunta de Clinker y puzolana (contenido de

puzolana:15% - 40%)

Cemento Portland Puzolnico Modificado Tipo I(PM): Producido

mediante molienda conjunta de clinker y puzolana (contenido de

puzolana < 15%).

3.6.5. Cementos Portland De Escoria:

Cemento Portland de Escoria Tipo IS: Producido mediante molienda

conjunta de Clinker y escoria (contenido de escoria: 25% - 70%).

Cemento Portland de Escoria Modificado Tipo I(SM): Producido mediante

molienda conjunta de clinker y escoria (contenido de escoria < 25%).

3.6.6. Cemento Portland Compuesto Tipo Ico

Cemento Portland obtenido por pulverizacin conjunta de clinker

Portland, materias calizas y/o inertes hasta un mximo de 30%.

3.6.7. Cemento siderrgico:

La pozolana ha sido sustituida en muchos casos por la ceniza de carbn

proveniente de las centrales termoelctricas, escoria de funciciones o

residuos obtenidos calentando el cuarzo. Estos componentes son

introducidos entre el 35 y hasta el 80%. El porcentaje de estos materiales

puede ser particularmente elevado, siendo que se origina a partir de

silicatos, es un material potencialmente hidrulico. Esta debe sin embargo

ser activada en un ambiente alcalino, es decir en presencia de iones OH-.

Es por este motivo que debe estar presente por lo menos un 20 % de

cemento Portland normal. Por los mismos motivos que el cemento

pozolanico, el cemento siderrgico tambin tiene buena resistencia a las

aguas agresivas y desarrolla menos calor durante el fraguado. Otra

caracterstica de estos cementos es su elevada alcalinidad natural, que lo

rinde particularmente resistente a la corrosin atmosfrica causada por

los sulfatos.

3.6.8. Cemento Blanco:

Contrariamente a los cementos frricos, los cementos blancos tienen un

mdulo de fundientes muy alto, aproximadamente 10. Estos contienen

por lo tanto un porcentaje bajsimo de Fe2O3. El color blanco es debido a

la falta del hierro que le da una tonalidad griscea al Portland normal y un

gris ms obscuro al cemento ferrico. La reduccin del Fe2O3 es

compensada con el agregado de fluorita (CaF2) y de criolita (Na3AlF6),

necesarios en la fase de fabricacin en el horno.

3.7. Normas Europeas:

El Comit Europeo de Normas aprob la norma EN 197-1, en la cual se incluyen 27

tipos de cemento. Esta norma hace adems la clasificacin por resistencias en los

grados 32,5, 42,5 y 52,5, cuya nomenclatura indica la resistencia caracterstica a la

edad de 28 das del mortero normal, en MPa. A los grados indicados se les agrega la

letra R cuando los cementos son de alta resistencia inicial. Se encuentra en

preparacin la norma para cementos especiales, tales como: cementos resistentes a los

sulfatos y cementos de bajo calor de hidratacin.

3.8. FABRICACION DEL CEMENTO:

3.8.1. Mtodos de Fabricacin:

Los dos materiales principales con los que se fabrica el cemento Portland

son: un material calcreo, tal como piedra caliza, conchas, greda o marga,

y un material arcilloso (en el cual la slice es el constituyente importante)

tales como arcilla, pizarra o escoria de altos hornos. Algunas veces los

materiales calcreos y arcillosos se encuentran combinados en depsitos

naturales. Debe mantenerse la dosificacin de las materias primas en

proporciones muy precisas.

Las materias primas, finamente molidas e ntimamente mezcladas, se

calientan hasta principio de la fusin (alrededor de 1500C), usualmente

en grandes hornos giratorios, que pueden llegar a medir ms de 200m de

longitud y 5.50m de dimetro. Al material parcialmente fundido que sale

del horno se le denomina clinker. El clinker enfriado y molido a polvo

muy fino, es lo que constituye el cemento Portland comercial. Durante la

molienda se agrega una pequea cantidad de yeso (3 4 por ciento) para

controlar las propiedades de fraguado. Para los cementos con aire

incluido, el material necesario para impartir las propiedades del aire

incluido, se aade durante la molienda del Clinker.

3.8.2. Mtodos de fabricacin del Clnker:

Los mtodos comerciales que se usan en la fabricacin del clinker de

cemento Portland, una vez que el crudo ya est homogeneizado, son,

principalmente, los tres siguientes:

Proceso por va hmeda.

Proceso por va seca.

Proceso por va semi hmeda

Proceso por va semi-seca.

Desde un punto de vista histrico, el proceso de fabricacin del clinker ha

pasado por el cambio de la va hmeda a la seca. La va hmeda permita

un manejo y una homogeneizacin ms fcil de las materias primas,

especialmente en los casos en que estn hmedas o son pegajosas o

cuando exhiban grandes fluctuaciones en su composicin qumica. Sin

embargo, con los avances de la tecnologa es posible preparar una mezcla

homognea de las materias primas usando la va seca, es decir sin aadir

agua para preparar una papilla.

En el proceso por va hmeda: se prepara una papilla

aadiendo agua a las materias primas finamente molidas, que a

continuacin se bombea a un horno rotatorio de gran, en el cual

tiene lugar todo el piroprocesamiento.

Proceso por va seca: se prepara una mezcla en seco de las

materias primas finamente molidas, que se homogeneiza en silos

mediante aireacin y que a continuacin se alimenta a un horno

rotatorio de menor longitud que en el caso de la va hmeda. El

calentamiento inicial del crudo en suspensin, hasta

aproximadamente 800 C, se lleva a cabo en un intercambiador

de calor mediante el CO2, que se desprende durante la

calcinacin de la caliza y los gases procedentes de la combustin

del fuel, carbn, etc. (SISTEMA SP). Un desarrollo, relativamente

reciente, del proceso por va seca, ha sido colocar un

precalcinador en la base de la torre del intercambiador de calor,

como se muestra en la figura 1.3, en el cual se quema parte del

combustible (50 - 65 % del total) usando como comburente aire

del enfriador. Esto permite que el crudo entre en el horno

rotatorio con un grado de calcinacin superior al 90 % (SISTEMA

SF).

Proceso Va Semihmeda: El contenido de humedad de la pasta

puede llegar a ser de un 20%. La pasta es filtrada y a

continuacin es granulada por extrusin. Antes de alimentar el

horno, se seca en una parrilla. Las ventajas ms importantes que

presenta este sistema son:

No hay problemas con los crudos que tienen un alto

porcentaje en lcalis.

No necesita calor en la molienda del crudo.

Los gases abandonan la parrilla a baja temperatura.

Buena dosificacin en la alimentacin al horno.

Proceso Va Semiseca: La materia se peletiza en pequeos

ndulos con una adicin de agua del 10 al 15%. Como ventajas

presenta las siguientes:

Los ndulos se descarbonatan parcialmente en la

parrilla, por lo que no es necesario acudir a hornos

largos para una produccin dada.

Se obtiene un clnquer de granulometra muy uniforme

lo que exige un control riguroso del tamao de los

ndulos.

Admite materias primas con alto contenido en lcalis.

La estabilidad de marcha es buena.

Sus inconvenientes radican en su alto costo de

mantenimiento y su consumo energtico relativamente

elevado ya que requiere una adicin de calor para secar

el crudo antes de proceder a su molienda.

3.8.3. Preparacin del Clnker:

Basndose en la definicin que se diera para el clnker, las materias

primas deben contener principalmente calcio y silicio y, en proporciones

menores, aluminio y fierro, todos ellos mezclados en proporciones

adecuadas. El calcio (CaO) se obtiene de depsitos calcreos ricos en

carbonato de calcio (CaCO3). ste, por ser un compuesto muy estable a

los agentes atmosfricos, se encuentra a travs de toda la corteza

terrestre como calizas, depsitos de conchuelas, etc., en yacimientos de

leyes muy variadas. El carbonato de calcio cuya frmula qumica es

CaCO3, se descompone a altas temperaturas en cal (CaO) y anhdrido

carbnico (CO2). El anhdrido carbnico es un gas que escapa a la

atmsfera junto con otros gases provenientes de la combustin.

El silicio, el aluminio y el fierro se pueden obtener de las arcillas o de otros materiales

que los contienen, tales como las escorias de altos hornos. Tambin se puede dar el

hecho que el mineral calcreo contenga estos elementos como impurezas, en

cantidades tales, que no es necesario utilizar arcillas.

Muchas veces no basta con mezclar slo dos componentes (caliza y arcilla o caliza y

escoria de alto horno), sino que es necesario corregir los porcentajes, empleando otros

materiales que tienen preferentemente el xido que se desea corregir. As, por

ejemplo, se puede usar arena silcica (rica en silicio), mineral de hierro, caoln

(compuesto de silicio y aluminio).

En el lenguaje utilizado en la industria del cemento, al xido de calcio (CaO) se le

denomina cal, al xido de silicio (SiO2) se le conoce como slice y al xido de

aluminio (Al2O3) como almina. Generalmente, en la qumica del cemento todos los

elementos se expresan al estado de xidos.

xidos principales de las materias primas

3.8.3.1. Tratamiento Primario de Materias Primas:

Dependiendo de la naturaleza de las materias primas y de las

condiciones en que llegan a la planta de cemento, pueden sufrir

uno o varios tratamientos primarios como:

Cribado o harneado: tiene por objeto separar los trozos

de mayor tamao que puedan entorpecer el

funcionamiento de los equipos.

Reduccin de tamao: esta reduccin, mediante

chancadoras, tiene por objeto entregar al molino un

material de tamao apropiado.

Pre-homogeneizacin: mediante este tratamiento se

logra obtener materias primas homogneas en su estado

granular.

Secado: tiene por objeto reducir la cantidad de agua que

contienen las materias primas a lmites compatibles con

la buena marcha de los equipos.

Concentracin de carbonato: se realiza cuando los

materiales calcreos son de bajo contenido de carbonato.

Se emplean sistemas de flotacin que permiten separar

el carbonato de calcio del resto de los componentes del

mineral.

Seleccin de acuerdo a composicin qumica o

caractersticas fsicas: las materias primas,

generalmente, se separan en canchas de acuerdo a sus

caractersticas fsicas, por ejemplo, calizas de alta ley,

calizas de baja ley, etc.

3.8.3.2. Dosificacin de las Materias Primas:

Las caractersticas y la calidad del clnker, como se ver ms

adelante, dependen de los compuestos mineralgicos y stos

dependen del porcentaje en que est presente cada uno de los

xidos antes mencionados. Para dosificar un crudo (mezcla de

materias primas antes de pasar por el horno) ser necesario

tener en consideracin lo siguiente:

Definir el tipo de clnker que se desea obtener.

Conocer las caractersticas y cantidades de los otros

materiales que se pueden agregar en el proceso, tales

como polvos recuperados en el proceso que se

reingresan y cenizas de carboncillo.

Tener presente que las relaciones de los xidos

condicionan la aptitud de clinkerizacin en la operacin

del horno (formacin de anillos, formacin o destruccin

de la costra, exceso de cal libre, etc.).

Estos fenmenos hacen necesario tener en consideracin

algunas relaciones, como:

Mdulo Hidrulico:

Mdulo de Silicato:

Mdulo de Almina:

Estndar de Cal:

Tanto los porcentajes de los xidos como sus relaciones, deben ser

estrictamente controlados mediante el anlisis qumico de muestras

representativas, en forma previa a la molienda y durante ella.

3.8.4. Molienda del Crudo:

La molienda de las materias primas tiene por objeto reducirlas de

tamao, a un estado pulverulento, para que puedan reaccionar

qumicamente durante la clinkerizacin. Esta se puede hacer en hmedo

(va hmeda) o en seco (va seca). Cuando los materiales son deslebles

(que forman barro) o cuando es necesario concentrar el carbonato se

utiliza la va hmeda, que consiste en licuar las materias en grandes

estanques circulares provistos de peines giratorios. Despus, los

materiales pasan a molinos de bolas, de donde se obtiene una pasta fluida

que se prensa posteriormente para eliminar parte del agua y se almacena

hasta introducirla al horno en forma de ndulos. Si se utiliza la va seca, la

molienda se hace en molinos de rodillos o de bolas, obtenindose en ellos

un polvo fino de tamao inferior a 150 micrones. Generalmente los

molinos de va seca estn provistos de dispositivos que inyectan aire

caliente para secar las materias primas, simultneamente con la

molienda.

3.8.5. Homogenizacin:

La homogeneizacin consiste en mezclar los distintos materiales, a tal

punto que en cualquier porcin de la mezcla que se tome deben estar

presentes los componentes en las proporciones previstas. Cuando se usa

la va hmeda se emplean estanques agitadores mecnicos y cuando se

usa la va seca, se emplean silos donde el crudo se agita mediante la

inyeccin de aire comprimido. Una buena homogeneizacin permite

corregir las dosificaciones, mantener una operacin adecuada del horno y

prever la calidad del clnker. Por el contrario, una mala homogeneizacin

puede dar lugar a clnker de mala calidad, cometer errores en los cambios

de dosificacin, dificultar la operacin del horno e impedir las reacciones

qumicas de formacin de clnker

3.8.6. Almacenamiento del Crudo:

En la industria del cemento, la mquina ms delicada y ms cara es el

horno. Su trabajo a alta temperatura y su revestimiento refractario obliga

a una operacin continua, debida a los serios riesgos que se corren en

cada detencin. Por ese motivo, se debe disponer de silos de

almacenamiento de crudo, para asegurar una continuidad en el

funcionamiento del horno, sin que ste se vea afectado por detenciones

del molino de crudo. El nmero y capacidad de los silos de crudo se

disea para que el horno contine trabajando por alrededor de 10 das

despus de detener el molino.

3.8.7. Clinkerizacin:

La clinkerizacin constituye la etapa ms importante del proceso de

fabricacin de clnker. Los materiales homogeneizados se calientan hasta

llegar a la temperatura de fusin incipiente (entre 1.400 a 1.500 C, parte

del material se funde mientras el resto contina en estado slido), para

que se produzcan las reacciones qumicas que dan lugar a la formacin de

compuestos mineralgicos del clnker. Para calcinar los materiales se

usan hornos rotatorios. Estos son tubos de acero montados sobre polines,

revestidos interiormente por ladrillos refractarios, con una inclinacin de

3 a 5%, accionados por motores que les permiten girar a una velocidad

circunferencial del orden de 10 metros por minuto. Su dimetro (2 a 6

metros) y longitud (50 a 200 metros) dependen de la capacidad de

produccin. Como combustible, se puede usar petrleo, carbn

pulverizado o gas, que se inyecta con aire en la zona ms baja, donde se

produce la combustin.

Los gases calientes atraviesan todo el horno y son enviados hacia la chimenea,

pasando antes por equipos recuperadores de calor y de polvo.

El material crudo se alimenta por la parte superior y, gracias al movimiento e

inclinacin del horno, se va desplazando lentamente, encontrndose cada vez con

zonas de mayor temperatura hasta llegar a la zona de la llama, donde se produce la

clinkerizacin.

Anexo al horno mismo deben existir otros equipos, tales como:

Sistema de alimentacin que regula la cantidad de crudo que entra al horno. Sistema

de preparacin e inyeccin del combustible. Sistema de recuperadores de calor de los

gases. Sistema de captacin de polvo de los gases. Para disminuir la longitud de los

hornos y aprovechar el calor de los gases, los hornos modernos estn provistos de

torres de ciclones, por donde desciende el crudo y ascienden los gases calientes,

permitiendo un contacto muy directo entre los gases y el crudo. Segn la temperatura

que alcanza el crudo antes de entrar al horno, las torres se denominan precalentadores

(el crudo alcanza temperaturas de hasta 700 C) o precalcinadores (la temperatura del

crudo puede llegar a ms de 1.000 C). A medida que el crudo avanza por las torres y

por el horno va sufriendo diversas transformaciones:

Secado o prdida del agua libre.

Deshidratacin o prdida de agua combinada.

Disociacin del carbonato de calcio (CaCO3) en xido de calcio (CaO) y

anhdrido carbnico (CO2).

Clinkerizacin o combinacin de los diferentes xidos para formar silicatos,

aluminatos y ferroaluminatos de calcio.

3.8.8. Enfriamiento del Clnker: Al salir del horno, el clnker se debe enfriar

rpidamente para evitar la descomposicin del silicato triclcico, en

silicato biclcico y cal libre:

El enfriamiento se hace con aire que pasa a travs de sistemas de parrilla mvil, o bien,

a travs de tubos planetarios que giran solidarios al horno. De estos sistemas, el

clnker sale con una temperatura inferior a 150 C.

Enfriador Clinker

3.8.9. Almacenamiento Del Clnker:

El clnker debe permanecer en canchas techadas durante algn tiempo,

para que termine de enfriarse. El almacenamiento se debe hacer en

lugares libres de contaminacin y sin contacto con agua, ya que se puede

producir una hidratacin parcial de los compuestos. Sin embargo,

pequeas cantidades de agua pueden ser beneficiosas para hidratar la cal

libre superficial y la magnesia, disminuyendo de esta manera su efecto

expansivo.

3.8.10. Compuestos Mineralgicos del Cllnker:

Adems de estos compuestos mineralgicos principales, el clnker tiene otros

componentes procedentes de las materias primas y del combustible. A ellos se les

llama componentes secundarios, y son los siguientes

3.8.11. Molienda de Cemento:

La segunda etapa en que se ha dividido la fabricacin de cemento

corresponde a la molienda. Esta consiste en reducir el clnker, yeso y

otros componentes a polvo fino, inferior a 100 micrones. La molienda se

realiza en molinos de bolas, que consisten en tubos de acero divididos en

dos o tres cmaras, dentro de las cuales se colocan bolas de acero que

ocupan aproximadamente un tercio del volumen del tubo. El molino gira y

arrastra las bolas de acero, stas chocan entre s y contra la pared del

tubo atrapando al material, provocando de esta forma la trituracin y

pulverizacin.

Los molinos pueden ser de circuito abierto donde el material entra por

un extremo del molino y sale terminado por el otro, o bien, de circuito

cerrado, donde los materiales entran por un extremo del molino y salen

por el otro hacia separadores, los cuales tienen por objeto separar las

partculas finas y enviarlas como producto terminado, mientras que las

partculas gruesas son devueltas al molino.

Molino de cemento

3.8.12. Almacenamiento de Cemento:

El producto que complet su etapa de fabricacin en el molino de

cemento es almacenado en silos de hormign. stos tienen equipos

auxiliares adecuados para mantener el cemento en agitacin y as evitar la

segregacin por decantacin de los granos gruesos o la aglomeracin. En

ellos, el cemento puede permanecer por varios meses sin que se afecte su

calidad.

3.8.13. Envasado:

El cemento se puede despachar en bolsas o a granel. Las bolsas de papel o

polipropileno deben cumplir con ciertos requisitos establecidos en la

norma NCh 642. Por otra parte, el transporte a granel se hace en

depsitos metlicos, que pueden ser hermticos y, en tal caso, se

descargan con inyeccin de aire, o bien, en recipientes que se descargan

por volteo. Tambin se usan contenedores de fibra o plstico,

denominados Big Bag o maxisacos.

IV. CONCLUSIONES:

Se conoci como se fabrica u obtiene el cemento.

Se conoci los diferentes minerales se utiliza en la obtencin del cemento.

Se conoci los diferentes mtodos de obtencin del cemento.

Se conoci las propiedades del cemento.

Se conoci los tipos de cemento.

V. Bibliografa:

ING. POLANCO HABRAN Manual de Concreto

OMAR PRIAS CAICEDO, Manual De ahorro de Energa en la Fabricacin del

Cemento Universidad Autnoma Del Occidente.

ING. ROSAURA VSQUEZ A. Cemento y sus Aplicaciones Cemento Pacasmayo

S.A

Revista Industria del Cemento

Prof. Dr. ngel Vin Ortuo. Introduccin a la qumica Industrial

http://www6.uniovi.es

http://www.catalcement.eudata.be

http://www.anter.es/

http://www.lemona.biz

También podría gustarte

- Determinar La Relacion Entre Dqo y Dbo5Documento1 páginaDeterminar La Relacion Entre Dqo y Dbo5Boni Huaroc AstoAún no hay calificaciones

- Capitulo 11Documento27 páginasCapitulo 11Lucia Melania Yañez RivasAún no hay calificaciones

- Esmerilado de MaterialesDocumento35 páginasEsmerilado de MaterialesBoni Huaroc Asto0% (1)

- Trabajo HidrometaDocumento30 páginasTrabajo HidrometaBoni Huaroc AstoAún no hay calificaciones

- CorrosionDocumento17 páginasCorrosionBoni Huaroc AstoAún no hay calificaciones

- Recuperacion Oro PlataDocumento10 páginasRecuperacion Oro Platamigel64Aún no hay calificaciones

- Trabajo de ControlDocumento7 páginasTrabajo de ControlBoni Huaroc AstoAún no hay calificaciones

- Manual de Aplicacion Del Sistema APPCC en Industrias Lacteas de Castilla-La ManchaDocumento110 páginasManual de Aplicacion Del Sistema APPCC en Industrias Lacteas de Castilla-La ManchaRuth LunaAún no hay calificaciones

- Trabajo de HidrometalurgiaDocumento38 páginasTrabajo de HidrometalurgiaBoni Huaroc AstoAún no hay calificaciones

- Mineralurgia Del OroDocumento3 páginasMineralurgia Del OroBoni Huaroc Asto100% (2)

- Coleccion Problem As CA 3Documento134 páginasColeccion Problem As CA 3Ronny RamírezAún no hay calificaciones

- Normas Tecnicas Del Acero para Perupdf LibreDocumento41 páginasNormas Tecnicas Del Acero para Perupdf LibreBoni Huaroc AstoAún no hay calificaciones

- CemtoDocumento18 páginasCemtoBoni Huaroc AstoAún no hay calificaciones

- Capitulo 11Documento27 páginasCapitulo 11Lucia Melania Yañez RivasAún no hay calificaciones

- Trabajo de HidrometalurgiaDocumento38 páginasTrabajo de HidrometalurgiaBoni Huaroc AstoAún no hay calificaciones

- CemtoDocumento18 páginasCemtoBoni Huaroc AstoAún no hay calificaciones

- Tipos de RefractariosDocumento31 páginasTipos de Refractariosאבימיי דור אבימיי דור50% (2)

- Coke MetalurgicoDocumento7 páginasCoke MetalurgicoBoni Huaroc AstoAún no hay calificaciones

- 251 Tratamiento de Aguas Residuales IndustrialesDocumento279 páginas251 Tratamiento de Aguas Residuales IndustrialesBeatrice CarrollAún no hay calificaciones

- Tipos de RefractariosDocumento31 páginasTipos de Refractariosאבימיי דור אבימיי דור50% (2)

- Teoria de CalorDocumento7 páginasTeoria de CalorJuan Jose Bazalar CarreñoAún no hay calificaciones

- Electrocoagulacion Agua LacteaDocumento14 páginasElectrocoagulacion Agua LacteaBoni Huaroc AstoAún no hay calificaciones

- Electrolisis ResueltosDocumento18 páginasElectrolisis ResueltosPablo Trelles ReinosoAún no hay calificaciones

- EpoxicosDocumento1 páginaEpoxicosBoni Huaroc Asto100% (1)

- Expocicion de FerrosaDocumento10 páginasExpocicion de FerrosaBoni Huaroc AstoAún no hay calificaciones

- Ultima SemanaDocumento28 páginasUltima SemanaMarlon JimenezAún no hay calificaciones

- Cicatrizacion Natural en Frutas y Hortalizas PDFDocumento16 páginasCicatrizacion Natural en Frutas y Hortalizas PDFFORGIVENTF200Aún no hay calificaciones

- Turbina Michell Banki PDFDocumento112 páginasTurbina Michell Banki PDFRTP100% (1)

- Aluminio clorhidróxido fórmula molecularDocumento2 páginasAluminio clorhidróxido fórmula moleculartonaAún no hay calificaciones

- Modelos de IluminacionDocumento6 páginasModelos de IluminacionJoao TlvAún no hay calificaciones

- DFT Teoría muestreo señales digitalesDocumento35 páginasDFT Teoría muestreo señales digitalesangles_mpaAún no hay calificaciones

- Introducción Al Método MatematicoDocumento230 páginasIntroducción Al Método Matematicoguille fabraAún no hay calificaciones

- Vigo Eb PDFDocumento113 páginasVigo Eb PDFAnonymous KL1Sc82I7Aún no hay calificaciones

- MosfetDocumento10 páginasMosfetJulio PeraltaAún no hay calificaciones

- Principios InmediatosDocumento11 páginasPrincipios InmediatosFer Calle TorresAún no hay calificaciones

- 38 Marielafotones Onda de La Luz Que Se Comportan Como ParticulasDocumento25 páginas38 Marielafotones Onda de La Luz Que Se Comportan Como Particulasjack dawsonAún no hay calificaciones

- Revista Espejo 13Documento26 páginasRevista Espejo 13YueAún no hay calificaciones

- Guia03 ANN115 2022 Calculo SymbolicoDocumento18 páginasGuia03 ANN115 2022 Calculo SymbolicoAlexis GodoyAún no hay calificaciones

- Vol10 Art6 PDFDocumento7 páginasVol10 Art6 PDFAnonymous 4V5QWUaXZAún no hay calificaciones

- Practica 7 Reporte - Velocidad de ReaccionDocumento10 páginasPractica 7 Reporte - Velocidad de ReaccionBlackPork540% (1)

- Conicas EjerciciosDocumento31 páginasConicas EjerciciosRocio QuirogaAún no hay calificaciones

- Elementos Primarios ElásticosDocumento5 páginasElementos Primarios ElásticosjokervelozAún no hay calificaciones

- PrÁctica Arreglos y EstructurasDocumento5 páginasPrÁctica Arreglos y EstructurasjazminfarAún no hay calificaciones

- TraccionesDocumento9 páginasTracciones10vega10Aún no hay calificaciones

- LAB. FIBRA OPTICA No 2Documento4 páginasLAB. FIBRA OPTICA No 2max trAún no hay calificaciones

- Fisuras, Grietas, Fractura, Isotropía, AnsiotropíaDocumento3 páginasFisuras, Grietas, Fractura, Isotropía, AnsiotropíaEloísa BerhoAún no hay calificaciones

- Taller 2Documento11 páginasTaller 2clauromero02Aún no hay calificaciones

- Conductividad, Salinidad y DurezaDocumento3 páginasConductividad, Salinidad y DurezaVelazco Cano JonnathanAún no hay calificaciones

- Pro-433-It-Mult-Rev-A - H11-TF-6C-2.57X1.09M-PS - Inpromayo (Memoria de Calculo)Documento18 páginasPro-433-It-Mult-Rev-A - H11-TF-6C-2.57X1.09M-PS - Inpromayo (Memoria de Calculo)Alejandro CastroAún no hay calificaciones

- EquivalenciasDocumento32 páginasEquivalenciasPablo Cernuda GeciAún no hay calificaciones

- Soldadura Por LáserDocumento6 páginasSoldadura Por LáserIvan IgilAún no hay calificaciones

- BTBZ 3 Yejf OA9 Ia DSke RZQ UXx LQJX UKRjfx ZKP QCDDocumento5 páginasBTBZ 3 Yejf OA9 Ia DSke RZQ UXx LQJX UKRjfx ZKP QCDGloriaAún no hay calificaciones

- PSPK Msds Pegamento de Contacto Febr-2015Documento4 páginasPSPK Msds Pegamento de Contacto Febr-2015XsigurAún no hay calificaciones

- Cerámica industrial avanzada: propiedades y aplicacionesDocumento30 páginasCerámica industrial avanzada: propiedades y aplicacionesLeví PachecoAún no hay calificaciones

- HAIER de Conductos1Documento28 páginasHAIER de Conductos1pepondeAvilesAún no hay calificaciones