Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Problemas y Soluciones para La Adecuada Gestión Logística y de Almacenes

Cargado por

Eduardo Nebbia0 calificaciones0% encontró este documento útil (0 votos)

119 vistas8 páginasTítulo original

Problemas y Soluciones Para La Adecuada Gestión Logística y de Almacenes

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

119 vistas8 páginasProblemas y Soluciones para La Adecuada Gestión Logística y de Almacenes

Cargado por

Eduardo NebbiaCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 8

1

Problemas y soluciones para la adecuada gestin logstica y de almacenes

La situacin de partida.

El presente caso se desarrolla en una empresa industrial de 34 millones de euros de facturacin y que

tiene el firme deseo de alinear su gestin logstica y de almacenes hacia una filosofa Just in Time/Lean

Manufacturing.

A nivel estratgico, la compaa -que est en un mercado puro de commodities- haba perdido el

liderazgo en cuanto a servicio al cliente y en costes, situacin agravada por la entrada de competidores

internacionales.

Adems, los almacenes estaban sobredimensionados (valorados en un 7% respecto a la facturacin),

valor excesivamente alto comparado con sus competidores directos y teniendo en cuenta que la

produccin se realiza bajo pedido.

Aunque fuese de menor importancia, tambin existan unos costes excesivos de los procesos

relacionados con la gestin de compras, produccin y almacenes debido a las ineficiencias que a

continuacin se describirn.

Por ello, desde la Alta Direccin de la empresa se decide lanzar un proyecto para que -tras un anlisis

general de la empresa tanto a nivel estratgico como operativo- se analicen, planteen e implanten las

soluciones logsticas adecuadas para alcanzar nuevas ventajas competitivas alineadas con la estrategia.

Para ello, se crea un equipo mixto de trabajo entre la consultora externa y personas claves en el rea

logstica de la empresa que tras realizar un diagnstico, identifican cuatro grandes reas de mejora:

1. Procesos inadecuados y gestin de la informacin en el rea logstica

2. Problemas en la gestin de aprovisionamientos

3. Disposicin fsica del almacn

4. Disponibilidad y fiabilidad de la informacin debido a la introduccin manual de datos

A continuacin se pasa a describir cada una de estas problemticas.

Procesos inadecuados y gestin de la informacin en el rea logstica

La carencia de una visin global de los procesos logsticos por parte de la empresa estaba generando

ineficiencias en todo el proceso, ya que tanto la informacin como los materiales no fluan

correctamente.

2

Este problema era bsicamente debido a dos motivos:

1. Procesos diseados de manera que no existe un flujo de informacin entre los distintos

departamentos. Los procesos se haban definido por cada uno de los departamentos habiendo

diseado procesos estancos que generan ineficiencias cuando el proceso cruza varias reas. Por

ejemplo, en el anlisis se encontraron documentos que eran validados hasta en tres ocasiones por

varios departamentos ya que unos no eran conscientes que los otros lo hacan o planificaciones de

necesidades de materiales que generaba produccin y que compras no empleaba por desconocer su

existencia.

2. Existan claras ineficiencias debido al modelo de informacin empleado por el software de gestin

(ERP) recientemente implantando en la empresa y que no cubra las necesidades de informacin de la

compaa provocando unos procesos excesivamente manuales y duplicidades de tareas entre

departamentos. As, haba mucha informacin que no se poda consultar en tiempo real y por ejemplo,

para conocer el nivel de stock de determinados productos se tena que ir al almacn e inspeccionarlo

de manera visual.

Problemas en la gestin de aprovisionamientos

En este sentido y asociado con el concepto de procesos, especialmente grave era el problema en las

reas de compras/aprovisionamientos.

Debido a la falta de informacin y de procedimientos en la organizacin, el departamento de compras

no poda tomar decisiones basadas en la informacin sino en las sensaciones, lo que llevaba a una

situacin catica con almacenes sobredimensionados y al mismo tiempo con continuas roturas de

stocks.

Todas las debilidades anteriormente comentadas provocaban la imposibilidad de realizar anlisis sobre

la rotacin de productos tanto para comprar las cantidades correctas como para su disposicin fsica

en el almacn.

Disposicin fsica de almacenes

3

Los almacenes tenan un lay-out tpico de almacenes pequeos que al ir creciendo y al no haberlos

replanteado nunca, muestran algunas ineficiencias muy habituales:

Incorrecta distribucin en planta (lay out) que provocaba ineficiencias en el manejo de los

materiales de almacn.

Plantilla sobredimensionada debido a las ineficiencias provocadas por el lay-out, manejo de

materiales y la falta de procedimientos.

Inadecuado tipo de de almacenaje para algunos productos, como es el caso de los que se

encontraban confinados en cajas de cartn (y ms an teniendo en cuenta que el almacn

estaba a la intemperie).

El sistema de almacenaje por el que se haba optado (productos apilados sin estanteras), no

permita tener un almacn con una filosofa FIFO (First In First Out), provocando una rotacin

inadecuada de los productos y por tanto que hubieran artculos sin rotacin durante largos

periodos del almacn, aumentando considerablemente la presencia de artculos obsoletos y

de mermas.

Disponibilidad y fiabilidad de la informacin debido a la introduccin manual de datos

La introduccin manual de los datos, tanto para el caso del almacn de materias primas como para el

de producto acabado, tena dos consecuencias:

1. La posibilidad de errores por la introduccin manual de los datos.

2. El desconocimiento en tiempo real de las existencias en los dos almacenes.

Este ltimo punto era especialmente grave si se tiene en cuenta que la empresa produce durante los

fines de semana, y que el alta manual de los productos en el almacn de producto acabado implicaba

el descuento de sus componentes en el almacn de materias primas, lo cual haca que existiera un

desfase mximo de 2,5 das entre el consumo de los artculos y su introduccin en el sistema.

La falta de fiabilidad en el sistema afectaba gravemente tanto a Compras, que la solventaba

aumentando los niveles de stock, como a Expediciones, dificultando la optimizacin de las mismas.

4

La solucin propuesta

Tras el diagnstico, la solucin se plante con tres lneas bsicas de trabajo. Partiendo de la estrategia

y del posicionamiento deseado -y teniendo el rea de procesos como el eje central- se disearon

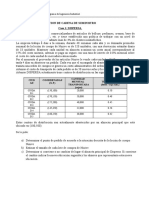

soluciones tal y como se muestra en la siguiente figura:

Reingeniera de procesos

En este caso se redefini todo el proceso logstico desde el aprovisionamiento hasta la expedicin,

eliminando todas las ineficiencias que se producan cuando el proceso "cruzaba" a travs de los

distintos departamentos e implantando una gestin por procesos en lugar de una organizacin

departamental pura.

A partir del proceso logstico se redefinieron los siguientes subprocesos:

Gestin de compras

Gestin de almacenes y stock.

5

Gestin de expediciones

Gestin de la produccin

Adems, se implant el concepto de lder del proceso para que gestionase el proceso a travs de todos

los departamentos y planteando as una estructura organizativa matricial que dotase de ms eficiencia

a los procesos y subprocesos.

Adems de la reingeniera del proceso, tambin se form al personal en tcnicas de mejora continua

para conseguir que los procesos y subprocesos vayan ganando en eficacia y eficiencia a lo largo del

tiempo en lugar de perderla.

Para ello se emple la siguiente metodologa:

Almacn fsico

Para la problemtica referida al sistema de almacenaje se plante la necesidad de redisear los

almacenes y as alcanzar los siguientes objetivos:

Racionalizar el nmero de personas destinadas en el almacn debido a la disminucin drstica

del tiempo de operaciones de almacenaje.

Mejorar la rotacin, y por tanto reducir el nivel de stocks y de obsoletos.

Disminucin del nmero de mermas.

Permitir la aplicacin de procedimientos que aseguraran una gestin adecuada del almacn.

6

Para ello, a nivel fsico, hubo dos grandes lneas de trabajo:

1. Sistemas de almacenaje

2. Distribucin fsica (lay out)

En cuanto a sistemas de almacenaje, se diseo un almacn con sistemas de paletizacin adaptados a

las caractersticas del producto con modernos sistemas de almacenamiento FIFO y picking dinmico.

En cuanto a la distribucin del almacn, se emple una metodologa propia de la consultora

redefiniendo todas las reas funcionales del almacn (muelles de carga y descarga, zonas de

preparacin de mercanca, zona de picking, etc.)

Gestin de la informacin

En el caso de la problemtica en la fiabilidad y disponibilidad de la informacin se implant un sistema

de captacin de datos (mediante terminales de radio frecuencia) integrados con el sistema de

informacin ERP empleado en la empresa. Esta solucin asegura la fiabilidad y disponibilidad de los

datos y permite disminuir en gran medida los costes de gestin.

En esta rea, es importante destacar de la complejidad de hacer convivir con xito conceptos de

negocio con conceptos de tecnologa. Para conseguirlo, se cre un "Comit de Implantacin de

Sistema de Informacin "donde participaban los mismos miembros de la consultora y de la empresa

que en el Comit de Proyecto y adems los representantes de las empresas de soluciones de sistemas

de informacin.

7

De esta manera se consigui que no apareciesen problemas debido a la falta de informacin o

comunicacin con lo que se consigui cumplir el plan de proyecto de esta rea en tiempo y forma.

La metodologa

Para el desarrollo del proyecto, se cre un equipo mixto de trabajo entre el cliente y la empresa

externa de consultora, donde estaban representados todos los departamentos implicados (Logstica,

Compras, Produccin, Almacn,..), y se emplearon distintas metodologas en funcin de los distintos

elementos del proyecto aunque siempre con la siguiente estructura:

8

Toda la implantacin de la metodologa de trabajo y de las soluciones propuestas se realiz empleando

un Comit de Proyecto bajo un liderazgo del proyecto compartido entre la consultora externa y la

empresa y con un total apoyo por parte de la Alta Direccin.

Especialmente destacable es la metodologa de gestin del cambio, elemento clave para el xito de

cualquier proyecto y cuyo tratamiento tuvo una metodologa especfica. Nunca se ha de olvidar que los

cambios organizacionales acaban siendo cambios en personas por lo que este elemento -aunque

muchas veces sea complejo de gestionar- es bsico para el xito de cualquier proyecto.

Los Resultados

Tras la implantacin del proyecto, algunos de los resultados cuantificables fueron:

Alcanzar una posicin competitiva en plazos de servicio

Disminucin del stock medio de almacn en un 34,5%.

Disminucin de las mermas en un 27%.

Disponer de informacin en tiempo real para la toma de decisiones debido a la implantacin

de un cuadro de mando logstico.

Mejora de los costes de los procesos administrativos de un 23%

Mayor satisfaccin de los clientes debido a la mejora en el servicio

Aumento de la satisfaccin del equipo humano gracias a tener procesos colaborativos,

claramente definidos, comunicados e implantados.

Todas estas mejoras, conseguidas con un retorno de la inversin muy interesante permitieron a la

empresa recuperar su posicin de liderazgo en su sector.

También podría gustarte

- Caso Estudio PymesDocumento4 páginasCaso Estudio PymesMargoth ValenzuelaAún no hay calificaciones

- Gestión de stocks MypesDocumento10 páginasGestión de stocks MypesFreddy Morales OrtizAún no hay calificaciones

- 5 - A - Caso - Implementando Un Sistema Wms en Fortipasta - CasoDocumento12 páginas5 - A - Caso - Implementando Un Sistema Wms en Fortipasta - CasomaredycAún no hay calificaciones

- Metodo AbcDocumento8 páginasMetodo AbcMaye Garcia0% (1)

- Sistemas de gestión de transporte (TMSDocumento41 páginasSistemas de gestión de transporte (TMSNatanael Cauich PootAún no hay calificaciones

- Push PullDocumento5 páginasPush PullRuBen Florez A'Aún no hay calificaciones

- Administración centros distribuciónDocumento56 páginasAdministración centros distribuciónJames Johnson100% (1)

- El Mejor Almacen Es El K No ExisteDocumento4 páginasEl Mejor Almacen Es El K No Existegiovany1336171Aún no hay calificaciones

- Gestion de TransportesDocumento14 páginasGestion de TransportesIsaias Vásquez100% (1)

- Procesos LogisticosDocumento8 páginasProcesos LogisticosCesar Augusto Triana AyalaAún no hay calificaciones

- PREGUNTASDocumento4 páginasPREGUNTASRossy RiveraAún no hay calificaciones

- Clase 4 Automatización de Almacenes PDFDocumento28 páginasClase 4 Automatización de Almacenes PDFTatiana DelgadoAún no hay calificaciones

- Tema 1 Diseno de La Red de DistribucionDocumento30 páginasTema 1 Diseno de La Red de DistribucionElvis Brynner100% (1)

- Diseno de La Red de DistribucionDocumento29 páginasDiseno de La Red de Distribucionccr_mcpAún no hay calificaciones

- Operadores LogisticosDocumento69 páginasOperadores LogisticosPaty GginnaAún no hay calificaciones

- CEDIDocumento12 páginasCEDINatalia UribeAún no hay calificaciones

- Las Tics en La Logistica y DistribuciónDocumento14 páginasLas Tics en La Logistica y DistribuciónAndrea MartinezAún no hay calificaciones

- Casos 2unidad CadenaSuministroDocumento9 páginasCasos 2unidad CadenaSuministroFanny Jaqueline GTAún no hay calificaciones

- Objetivos de La Gestion de StocksDocumento25 páginasObjetivos de La Gestion de Stockselcia estradaAún no hay calificaciones

- Como Desarrollar El Plan Logístico de Una EmpresaDocumento6 páginasComo Desarrollar El Plan Logístico de Una EmpresaDarly AragundiAún no hay calificaciones

- Actividades LogisticasDocumento5 páginasActividades LogisticasCarolaimHerreraVillafuerteAún no hay calificaciones

- Modelos de DistribucionDocumento10 páginasModelos de DistribucionGilberto Efren Rodriguez LomeliAún no hay calificaciones

- Logística de Los Negocios Y de La Cadena de SuministrosDocumento67 páginasLogística de Los Negocios Y de La Cadena de SuministrosEmmanuel de Jesús Zavala RiveraAún no hay calificaciones

- Cedis en ColombiaDocumento6 páginasCedis en ColombiaAndres Grondona100% (2)

- MATRIZ PROCESO PRODUCTO Resumen PDFDocumento3 páginasMATRIZ PROCESO PRODUCTO Resumen PDFValeria PlazaAún no hay calificaciones

- Costos de Almacenamiento.Documento9 páginasCostos de Almacenamiento.Alexandra MartinezAún no hay calificaciones

- El Lote Económico de ComprasDocumento3 páginasEl Lote Económico de Compraseduardo100% (1)

- Plan de Aprovisionamiento PDFDocumento50 páginasPlan de Aprovisionamiento PDFestucalor100% (1)

- Costos de Inventarios, Planificacion de Stocks y AprovisionamientoDocumento41 páginasCostos de Inventarios, Planificacion de Stocks y AprovisionamientoAdrian Rodriguez100% (1)

- Gestión compras abastecimientoDocumento7 páginasGestión compras abastecimientoIVONNE19921902Aún no hay calificaciones

- Gestión de InventariosDocumento56 páginasGestión de InventariosJose Antonio100% (1)

- Principios de Diseño y Construccion de Centros de DistribucionDocumento3 páginasPrincipios de Diseño y Construccion de Centros de DistribucionJonatan Stiven Leiton RodriguezAún no hay calificaciones

- Preguntas y Respuestas-5dc8b07251134Documento3 páginasPreguntas y Respuestas-5dc8b07251134rodrigoAún no hay calificaciones

- Antología - Visión Sistémica de La LogísticaDocumento28 páginasAntología - Visión Sistémica de La Logísticanoe cortesAún no hay calificaciones

- Ensayo CremaizDocumento3 páginasEnsayo Cremaiz3124622709Aún no hay calificaciones

- Contenedores MaritimosDocumento47 páginasContenedores MaritimosYofer LujanAún no hay calificaciones

- 3.3. Tecnologías de La InformacionDocumento5 páginas3.3. Tecnologías de La InformacionElias Chuc FalconAún no hay calificaciones

- Sistema de Inventarios ABCDocumento16 páginasSistema de Inventarios ABCcvergaraesAún no hay calificaciones

- Optimizacion RutasDocumento32 páginasOptimizacion Rutashugo_galvan100% (2)

- Sistemas de control de inventario push/pullDocumento14 páginasSistemas de control de inventario push/pullMARTHA ARBOLEDAAún no hay calificaciones

- ObjetivosCadenaSuministroDocumento8 páginasObjetivosCadenaSuministroMichael Juan Inga Bruno100% (1)

- La Función LogisticaDocumento11 páginasLa Función LogisticawalterAún no hay calificaciones

- Visita A Un AlmacénDocumento4 páginasVisita A Un AlmacénAlvaro Castillo SaenzAún no hay calificaciones

- Logística clave empresaDocumento2 páginasLogística clave empresaJordan Castrejón100% (1)

- Proceso de Gestión de AlmacenesDocumento9 páginasProceso de Gestión de AlmacenesRonald Haro Sanchez100% (1)

- Evidencia 5 Taller Indicadores de Gestión LogísticaDocumento18 páginasEvidencia 5 Taller Indicadores de Gestión LogísticaANGIE KATHERINE CASTAO VASQUEZAún no hay calificaciones

- 4PL Problemas Logísticos en Manos de Especialistas v1 Diego TravaglinoDocumento3 páginas4PL Problemas Logísticos en Manos de Especialistas v1 Diego TravaglinoDiego TravaglinoAún no hay calificaciones

- Analisis Capitulo 2 - Estrategia y Planeación de La Logística y de La Cadena de SuministrosDocumento3 páginasAnalisis Capitulo 2 - Estrategia y Planeación de La Logística y de La Cadena de SuministrosKaren Ayala67% (3)

- Introduccion A La Logistica Del Transporte Internacional de MercanciaDocumento52 páginasIntroduccion A La Logistica Del Transporte Internacional de MercanciaRogelio A. Correa MataAún no hay calificaciones

- LA UNITARIZACI+ôN DE LA CARGADocumento7 páginasLA UNITARIZACI+ôN DE LA CARGAAvesu PortocarreroAún no hay calificaciones

- Plataformas logísticas y CrossdockingDocumento38 páginasPlataformas logísticas y CrossdockingKEnny KindiwaAún no hay calificaciones

- Manejo de AlmacenDocumento4 páginasManejo de Almacenurayoy15Aún no hay calificaciones

- LFTT U2 A2 Rocr.Documento15 páginasLFTT U2 A2 Rocr.rodrigo100% (1)

- Resumen de LecturasDocumento37 páginasResumen de LecturasAnonymous EKadNNAún no hay calificaciones

- Trabajo Canales de Distribuciòn 1Documento21 páginasTrabajo Canales de Distribuciòn 1Fabiola Valentin100% (2)

- Caso 1 - Tintas Dryden - Grupo 4Documento5 páginasCaso 1 - Tintas Dryden - Grupo 4Carlos Chanco BeltránAún no hay calificaciones

- Ensayo - Sistemas de TransporteDocumento8 páginasEnsayo - Sistemas de TransporteGerardo CorralAún no hay calificaciones

- Métricas de la Cadena de Suministro: Cómo medir el desempeño logístico de forma efectivaDocumento16 páginasMétricas de la Cadena de Suministro: Cómo medir el desempeño logístico de forma efectivadaniel noe magne solizAún no hay calificaciones

- Proyecto de InvestigacionDocumento11 páginasProyecto de InvestigacionGregorio OspinaAún no hay calificaciones

- Problemas y Soluciones en La Gestión Logística y de Almacenes en PyMEsDocumento8 páginasProblemas y Soluciones en La Gestión Logística y de Almacenes en PyMEsLuis García CampañaAún no hay calificaciones

- Apuntes Tema 5 La Ensenanza y El Aprendizaje en La SEDocumento11 páginasApuntes Tema 5 La Ensenanza y El Aprendizaje en La SEKio PozoAún no hay calificaciones

- Windows 7Documento40 páginasWindows 7Marco Antonio Machuca RodriguezAún no hay calificaciones

- Actividad El Hombre BicentenarioDocumento4 páginasActividad El Hombre BicentenarioEduardo NebbiaAún no hay calificaciones

- El Cerebro LeyendoDocumento11 páginasEl Cerebro LeyendoEduardo NebbiaAún no hay calificaciones

- Guía de Introducción A GeoGebra 4.2 PDFDocumento12 páginasGuía de Introducción A GeoGebra 4.2 PDFamundragonAún no hay calificaciones

- Perelman-La Construcción Del ResumenDocumento21 páginasPerelman-La Construcción Del ResumenFlora PAún no hay calificaciones

- Adolescencia WeissmannDocumento8 páginasAdolescencia WeissmannCIPEF50% (2)

- Manual Inglés Terminalidad FPDocumento121 páginasManual Inglés Terminalidad FPEduardo NebbiaAún no hay calificaciones

- Movimiento Focolares perdonaDocumento1 páginaMovimiento Focolares perdonaEduardo Nebbia100% (1)

- Instructivo de Prevencion en Redes SocialesDocumento10 páginasInstructivo de Prevencion en Redes SocialesEduardo NebbiaAún no hay calificaciones

- Escuelas Que Enseñan ESIDocumento136 páginasEscuelas Que Enseñan ESIGabriela Magistris100% (1)

- Herramientas TicDocumento27 páginasHerramientas TicEduardo Nebbia100% (1)

- Celebracion de La Eucaristia-Dibujos-Catequesis FliarDocumento1 páginaCelebracion de La Eucaristia-Dibujos-Catequesis FliarEduardo NebbiaAún no hay calificaciones

- Qué Define Al Policial Argentino Revista ÑDocumento5 páginasQué Define Al Policial Argentino Revista ÑEduardo NebbiaAún no hay calificaciones

- Guía de Orientación para La Intervención de Situaciones ConflictivasDocumento154 páginasGuía de Orientación para La Intervención de Situaciones ConflictivasJuan Urrutia SagastibelzaAún no hay calificaciones

- Ejercicios Materia AlgoritmosDocumento1 páginaEjercicios Materia AlgoritmosMycas MycasAún no hay calificaciones

- DepresiónDocumento4 páginasDepresiónEduardo NebbiaAún no hay calificaciones

- Definición y Utilidad de Movie MakerDocumento13 páginasDefinición y Utilidad de Movie MakerEduardo NebbiaAún no hay calificaciones

- Los 7 Pasos para La Resolución de Un Problema ABPDocumento1 páginaLos 7 Pasos para La Resolución de Un Problema ABPEduardo NebbiaAún no hay calificaciones

- TP Excel - TeoriaDocumento3 páginasTP Excel - TeoriaEduardo NebbiaAún no hay calificaciones

- Sexting en El Snapchat-AdolecenciaDocumento111 páginasSexting en El Snapchat-AdolecenciaEduardo NebbiaAún no hay calificaciones

- OrdenadorDocumento15 páginasOrdenadorramakarunaAún no hay calificaciones

- Paradigmas educativosDocumento10 páginasParadigmas educativosRowan Celtic67% (3)

- El SoftwareDocumento1 páginaEl SoftwareEduardo NebbiaAún no hay calificaciones

- La LobaDocumento3 páginasLa LobaEduardo NebbiaAún no hay calificaciones

- Teorías del Aprendizaje: Conductismo, Cognitivismo y ConstructivismoDocumento4 páginasTeorías del Aprendizaje: Conductismo, Cognitivismo y ConstructivismoEduardo NebbiaAún no hay calificaciones

- Construcción fractales GeogebraDocumento8 páginasConstrucción fractales GeogebraGerardo GomezAún no hay calificaciones

- Estado, jóvenes y políticas de cuidado en la escuela secundariaDocumento5 páginasEstado, jóvenes y políticas de cuidado en la escuela secundariaEduardo NebbiaAún no hay calificaciones

- Problemas y Soluciones para La Adecuada Gestión Logística y de AlmacenesDocumento8 páginasProblemas y Soluciones para La Adecuada Gestión Logística y de AlmacenesEduardo NebbiaAún no hay calificaciones

- PampeanaDocumento18 páginasPampeanaPamela BarbozaAún no hay calificaciones

- 2 Trabajo Escalonado de Gestion de La SeguridadDocumento43 páginas2 Trabajo Escalonado de Gestion de La SeguridadANGELA MARITA SANCHEZ DE LA CRUZAún no hay calificaciones

- AVANCE-PLA Falta InternoDocumento38 páginasAVANCE-PLA Falta Internoゴンザレス ホセマヌエル100% (1)

- Ley de Alimentación para Los TrabajadoresDocumento10 páginasLey de Alimentación para Los TrabajadoresWILBER SANCHEZAún no hay calificaciones

- Tarea 1 Fase 1 Reconocimiento Del Curso Formulación y Evaluación de Proyectos de IngenieríaDocumento8 páginasTarea 1 Fase 1 Reconocimiento Del Curso Formulación y Evaluación de Proyectos de IngenieríaBeatrizAún no hay calificaciones

- Valor Economico AgregadoDocumento7 páginasValor Economico AgregadoDavid Altamirano VegaAún no hay calificaciones

- Definición y Objetivos de La EVOLUCIÓN DE LA TEORÍA ADMINISTRATIVADocumento12 páginasDefinición y Objetivos de La EVOLUCIÓN DE LA TEORÍA ADMINISTRATIVACamil Jiménez DrisAún no hay calificaciones

- Tarea Grupal - Diseño Procesos OrganizacionalesDocumento6 páginasTarea Grupal - Diseño Procesos Organizacionalesale.eva31Aún no hay calificaciones

- 9SDocumento44 páginas9SAnonymous bl9WrxTjuAún no hay calificaciones

- La GananciaDocumento5 páginasLa GananciaROBERTO CARLOS CHINGA FLORESAún no hay calificaciones

- Cuál Es El Papel de Recursos HumanosDocumento12 páginasCuál Es El Papel de Recursos HumanosPaula Bustamante TapiaAún no hay calificaciones

- Planeacion de Auditoria Clinica El Pajaro LocoDocumento12 páginasPlaneacion de Auditoria Clinica El Pajaro LocoPeepoAún no hay calificaciones

- Tarea JenniferDocumento8 páginasTarea JenniferFernanda PaizAún no hay calificaciones

- Recomendaciones para El Cierre ContableDocumento73 páginasRecomendaciones para El Cierre ContableRober Arrieta DelgadoAún no hay calificaciones

- Charla de Presupuesto.1Documento25 páginasCharla de Presupuesto.1Mariangelys ArchilaAún no hay calificaciones

- F - 014 Cierre Del PeriodoDocumento48 páginasF - 014 Cierre Del Periodowalgarr100% (1)

- Matriz BCGDocumento15 páginasMatriz BCGJulio Rodolfo Simón PichiyáAún no hay calificaciones

- Proyecto Engorde Ganado (MODELO)Documento36 páginasProyecto Engorde Ganado (MODELO)Miguel SandovalAún no hay calificaciones

- Plantilla - Fase 3Documento7 páginasPlantilla - Fase 3sergio kroAún no hay calificaciones

- Taller Contabilidad ACTIVO Y PASIVO CORRIENTE, NO CORRIENTEDocumento4 páginasTaller Contabilidad ACTIVO Y PASIVO CORRIENTE, NO CORRIENTESara gutierrez henaoAún no hay calificaciones

- Gestión - Del - RendimientoDocumento376 páginasGestión - Del - RendimientoChristianAún no hay calificaciones

- Flujo de Fondos 2021 Nivel AvanzadoDocumento29 páginasFlujo de Fondos 2021 Nivel AvanzadoValentina AhumadaAún no hay calificaciones

- Empleos en Guatemala 2021Documento29 páginasEmpleos en Guatemala 2021Anderson FernandoAún no hay calificaciones

- Pasos valoración empresa inductores valorDocumento2 páginasPasos valoración empresa inductores valorElis Martina Nieto RomeroAún no hay calificaciones

- Cuentas Por CobrarDocumento8 páginasCuentas Por CobrarLisseth Ipanaque EspinozaAún no hay calificaciones

- APEC Preguntas y Respuestas PDFDocumento33 páginasAPEC Preguntas y Respuestas PDFLuigi André Cabos ZavaletaAún no hay calificaciones

- Volumen08 Casos Practicos 1Documento113 páginasVolumen08 Casos Practicos 1WILMERAún no hay calificaciones

- Control y Gestion ColombiaDocumento82 páginasControl y Gestion Colombiaalstrein alxsandraAún no hay calificaciones

- Funciones Del Personal de Supervision y Personal Operativo Archivo FinalDocumento6 páginasFunciones Del Personal de Supervision y Personal Operativo Archivo FinalDidier obandoAún no hay calificaciones

- ACTIVIDAD APRENDIZ APAREAMIENTO Principios Normatividad 835faaac9bcb536Documento3 páginasACTIVIDAD APRENDIZ APAREAMIENTO Principios Normatividad 835faaac9bcb536Aldair Turizo RuizAún no hay calificaciones