Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Introduccin A Los Sistemas de Automatizacin Industrial

Cargado por

Leon N GabyTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Introduccin A Los Sistemas de Automatizacin Industrial

Cargado por

Leon N GabyCopyright:

Formatos disponibles

Automatizacin Industrial

Introduccin a los Sistemas de

Automatizacin Industrial

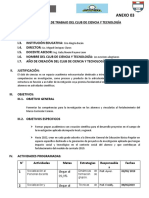

TEMA - Introduccin a los Sistemas de Automatizacin Industrial

1. - Los Automatismos - Bloques de un Sistema de Automatizacin

2. - Objetivos de la Automatizacin

3. - Funciones de los Automatismos

4. - Tecnologas de los Automatismos

4.1 Transicin de Lgica Cableada a Lgica Programada

5. - Introduccin a los Autmatas Programables Industriales

5.1 Historia de los APIs

5.2 Evolucin de la Automatizacin con APIs

5.3. - Componentes de un Sistema de Automatizacin Industrial

5.4 - Lenguaje de Programacin de Autmatas

5.5 - Gamas de Productos

6. Introduccin a la norma IEC 1131-3

ndice

Automatizacin de un Proceso

OPERADOR

PROCESO

Acciones Datos

Consignas

- Pulsadores

- Interruptores

- Codificadores

- Potenciometros

Informacin

- Lmparas

- Visualizadores

- Contajes

- Alarmas

Accionadores

ORGANO DE CONTROL

Captadores

Objetivos de la Automatizacin

Producir una calidad constante

Proveer cantidades necesarias en el momento preciso

Incrementar la productividad y flexibilidad de la herramienta

Objetivos de la Automatizacin

Funciones de los Automatismos I

Vigilancia

Gua Operador

Mando

Grados de Automatizacin

Adquisicin Tratamiento Accin Estructura

Vigilancia Bucle abierto

Gua operador Bucle abierto

Mando Bucle cerrado

Funciones de los Automatismos II

Nivel 1 - Elemental - Nivel de Mquina

Nivel 2 - Mquinas simples

Nivel 3 - Proceso

Nivel 4 - Nivel de Gestin Integrada

Niveles de Automatizacin

Tecnologas de los Automatismos I

Fluidica

Neumtica

Reles

Sistemas

a Proposito

Sistemas

Modulares

Electronica

Estatica

Electrica

Tecnicas

Cableadas

PC Industrial Automata

Programable

Control

Numrico

Control

de Robot

Bus de

Control

Tecnicas

Programadas

Problema de

Automatizacion

Soluciones a los Problemas de Automatizacin

Tecnologas de los Automatismos II

Espacio que ocupan

Falta de flexibilidad

Dificultad de dominar problemas complejos

Coste de reutilizacin de los componentes

Complejidad de bsqueda de averas y reparacin

Rentabilidad financiera limitada

Tcnicas Cableadas - Limitaciones

Tecnologas de los Automatismos III

herramientas informticas

Tcnicas Programadas

Informtica Industrial: disciplina que conjuga las teoras de la automtica y los medios

de la informtica con el fin de resolver problemas de naturaleza industrial.

Automata Programable Industrial: mquina electrnica programable por un personal

no informtico y destinada a pilotar o gobernar procedimientos lgicos

secuenciales en ambiente industrial y en tiempo real.

Tipos de Lgicas

Reproducibilidad de las situaciones

y(t) = f(x;t)

Lgica Combinatoria

Gobierno en funcin de situaciones anteriores

u(t+t) = f(x,u;t)

y(t) = g(x,u;t)

Lgica Secuencial Asncrona: propagacin atemporal

Lgica Secuencial Sncrona: propagacin periodica

Lgica Secuencial

Tratamientos Paralelos y Secuenciales

Todas las seales concernidas en un instante dado son tenidas en cuenta simultneamente

por el rgano tratamiento

Tratamiento Paralelo

Todas las seales concernidas en un instante dado son tratadas sucesivamente, en un orden

previamente definido

Tratamiento Secuencial

Circuito

(1,1)

(1,2)

(1,p)

.

.

.

(2,1)

(2,2)

(2,r)

.

.

.

(q,1)

(q,2)

(q,s)

.

.

.

y1

y2

ym

u1

u2

uk

uk+1

un

. . .

. . .

. . .

. . .

Capa 1 Capa 2 Capa q

Sentido de

propagacin

Y1

Y2

Y3

E

n

t

r

a

d

a

s

S

a

l

i

d

a

s

INSTRUCCIONES

(Memoria Programa)

PROCESADOR

Progr. Interpretador

de Instrucciones

X1

X2

X3

X4

Y4

S

o

l

u

c

i

n

P

r

o

g

r

a

m

a

d

a

T

r

a

t

a

m

i

e

n

t

o

S

e

c

u

e

n

c

i

a

l

Transicin Procesador Programable

S

o

l

u

c

i

n

C

a

b

l

e

a

d

a

T

r

a

t

a

m

i

e

n

t

o

P

a

r

a

l

e

l

o

X1

X2

X3

X4

Y1

Y2

Y3

Y4

L+

L-

K2 K3 V1 H1

K1

K1 S2

S1 K2

0

8

9 2

L+

L-

V1 H1 K1

S2 S1

0

CPU

Tarjetas de Salida

Tarjetas de Entrada

Memoria

de Programa

Aparato de

Programacin

Tcnica Cableada Tcnica Programada

Transicin Tcnica Cableada/Tcnica Programada

Transicin Lgica Programada

Tarjetas de Entrada/Salida: interface entre los dispositivos de E/S (sensores y

actuadores) y el rgano de mando.

Unidad de Proceso: Sustituye los diferentes elementos de mando, por un sistema

basado en un procesador.

Programa de Mando: Secuencia de instrucciones que ejecuta la unidad de proceso para

el control del sistema.

Elementos del rgano de Mando

Tipos de Dispositivos en el Control Industrial

Controlador de

Lgica Programable

(PLC)

Control

Numrico (NC)

Dispositivo de carcter genrico

Amplia utilizacin en sectores muy diversos

Arquitecturas hardware propietarias

Lenguaje de programacin estndar

No dispone, en general, de interfaz hacia el operador

Autmatas Programables

Dispositivo de aplicacin en el sector de la M. H.

Arquitecturas hardware propietarias

Lenguaje de programacin (bastante) estandarizado

Dispone, en general, de un interfaz para el operador

Las prestaciones de este interfaz son muy diversas

Cierta tendencia a incluir PCs para las comunicaciones y

la supervisin

Controles Numricos

Tipos de Dispositivos en el Control Industrial

Dispositivo de carcter especfico para un tipo de robot

Utilizacin del robot en sectores diversos de la industria

Arquitecturas hardware propietarias

Diversas formas de programacin de los dispositivos

Dispone de interfaz de programacin para el operador

Tendencia a incluir PCs para comunicaciones y

programacin

Controladores de Robot

Dispositivo de carcter genrico

Arquitecturas hardware:

Bus VME (Motorola). Simicro (Siemens)

Arquitectura PC (ISA, PCI, PCI-104,.....

Lenguajes de programacin de alto nivel (C, C++, ...)

Dispone de interfaz para el operador

Mejores prestaciones. Mayor complejidad de

programacin

Controles Numricos

Control de

Robot (RC)

Buses de

Control

Tipos de Dispositivos en el Control Industrial

Dispositivo muy dependientes del fabricante

Utilizacin en sectores de la industria del proceso

continuo

Arquitecturas hardware propietarias

En general, son sistemas poco distribuidos

Programacin dependiente del fabricante

Dispone de interfaz para operador

Tendencia a utilizar hardware de PLCs

Tendencia a ser ms distribuidos

Sistemas de Control Distribuido

Dispositivo muy dependientes del fabricante

Utilizacin en sectores de la industria muy automatizados

Sistemas de control (PLCs o Buses de control)

Tendencia a incrementar la sensorizacin e inteligencia

Utilizacin de buses en el control del sistema

Dispone de interfaz simples operador

Vehculos Autnomos Filoguiados (AGV)

Sistemas de

Control

Distribuido (DCS)

Vehculos de

Transporte

Autnomos (AGV)

Precedentes: controladores programados por conexiones, ordenadores de proceso

Pliego de condiciones: medio industrial perturbado, variedad y nmero de E/S,

simplicidad de manejo y bajo coste

Autmata Programable: controladores electrnicos cuyas funciones se almacenan

como programas en un aparato de control

Historia: aparicin, empresas origen, realizaciones en Europa

Introduccin de los APIs

Perturbaciones Elctricas

Polucin Qumica Ambiente Fsico y Mecnico

Limitaciones del Ambiente Industrial

vibraciones

choques

humedad

temperatura

gases corrosivos

vapores de hidrocarburos

polvos metlicos

polvos industriales

f.e.m. termoelctricas

potenciales voltaicos de unin

parsitos electrostticos

interferencias electromagnticas

Automatizacin con PLCs (I)

Disminucin del cableado de E/S manejadas en paralelo

Agrupacin de E/S en grupos funcionales

Descentralizacin de E/S y proceso

Mejora de comunicaciones

Fallo limitado al dispositivo

Tendencias en la Evolucin

Automatizacin con PLCs (II)

Hace 20 aos Hace 10 aos

Automatizacin con PLCs (III)

Situacin Actual

Sistema de Comunicaciones de Siemens

CNC

PC/VME

VME/PC

PLC

DCS

Controlador

de rea

Ethernet/TCP/IP MAP/MMS Ethernet

PROFIBUS-FMS

PROFIBUS-DP

PROFIBUS-PA

Nivel

Planta

Tiempo de

Ciclo de Bus

< 1000 ms

Nivel

Clula

Tiempo de

Ciclo de Bus

< 100 ms

Nivel

Campo

Tiempo de

Ciclo de Bus

< 10 ms

Internet

Ethernet

ControlNet ControlNet

DeviceNet DeviceNet

RIO

DH+

Sistema de Comunicaciones de Rockwell

Cambio de Paradigma en el Control Distribuido

Adquisicin I/O basada en scan

Comunicaciones intensivas

Mltiples caminos de datos

El fallo permanece al nivel del PLC

I/O ms cercanas al dispositivo de

campo

I/O Descentralizadas y Proceso

1990s

Flex I/O

Drive

PB

Panel

Adquisicin de datos basada en

eventosEvent-Cambio de estado o Peer-

Peer)

Menos comunicaciones intensivas

Caminos de datos dedicados

Fallo limitado al dispositivo

Control Distribuido

2000

Multi-disciplined

Controller

Drive w/PID

Axis

Controller

PB Panel

Prox

Flex I/O

O.I.

Packaged

Controller

Lgica solo en el controlador

Adquisicin I/O basada en scan

Comunicaciones intensivas

Unico camino de datos

Un punto de fallo

Control Centralizado

1980s

Proceso Proceso

Monitorizacin Supervisin

Supervisin

Conjunto de acciones desempeadas con el propsito de asegurar el correcto funcionamiento

del proceso incluso en situaciones anmalas

Supervisin y Monitorizacin

Monitorizacin

Sistema de vigilancia y asistencia al operario en el que se cumplen solo algunas de las etapas

de supervisin.

Objetivo Final

Facilitar la tarea del operario encargado de la vigilancia del proceso

Supervisin y Monitorizacin Evolucin (I)

Inicialmente

Mediante sinpticos del proceso realizados en marquetera:

- La visualizacin: Lmparas, displays,(mucha imaginacin)

- Accionamiento: Interruptores, pulsadores, conmutadores, etc.

Dcada de los 80

Mediante tarjetas inteligentes ubicadas en el bus de los PLCs

- Podan controlar de forma autnoma un monitor y un teclado

- Intercambiaban datos con la CPU del PLC por el bus del PLC.

- Ofrecan herramientas sencillas de configuracin y programacin.

- Las prestaciones muy variadas (pantallas alfanumricas, grficas, etc.)

Supervisin y Monitorizacin Evolucin (II)

Actualmente Interfaces HMI

A) Interfaces de Operador (OPs)

- De fcil programacin.

- Robustos

- Funciones de comunicacin con el dispositivo de control

B) Mediante Ordenadores y SCADAS

- PC industrial o de sobremesa.

- SCADA: Aplicacin software diseada para funcionar en ordenadores

de control de produccin, proporcionando comunicacin con los

dispositivos de control supervisando el proceso desde la pantalla del ordenador

- Ofrece herramientas sencillas de configuracin para la aplicacin

- Las prestaciones muy variadas (nmero de variables, plataforma, S.O....)

- Comunicacin a travs de una amplia gama de buses y redes

Componentes de un Sistema de Automatizacin

Mando

Regulacin

Aviso

Acoplamiento

Esquema de Funciones

Esquema de Contactos

Lista de Instrucciones

Grfico Secuencial

Programacin

Prueba

Documentacin

Sistema de Automatizacin

Autmatas

Programables

Aparatos de

Programacin

Lenguaje de

Programacin

Tarea Planteada

Documentacin

Traduccin

Retraduccin

Mando

Regulacin

Aviso

Acoplamiento

Lenguaje

de

Programacin

Usuario

Aparato de

Programacin

Autmata

Programable

Lenguaje de Programacin

Mercado Internacional del PLC

Siemens 26 %

Schneider-Autom. 18 %

Allen-Bradley 17 %

GE Fanuc 8 %

Mitsubishi 11 %

Otros 20 %

Islas de automatizacin dependientes del fabricante

Situacin Actual del Mercado del PLC

MITSUBISHI

MITSUBISHI

SIEMENS

SIEMENS

ALLEN-BRADLEY

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

... ..

........

........

...........

...........

...........

...........

...........

.........

.........

Gamas de Productos Simatic S5

S5-90U S5-95U S5-100U S5-115U S5-135U S5-155U

Alternativa

econmica y

de poca

embergadura

Miniautmat

a rpido en

volumen

reducido

Miniautmata con modularidad integral;

puede aumentarse en funcin de las

necesidades del sistema

Sistema de automatizacin para gama media que permite

adaptacin gradual segn las necesidades

Capacidad multiproceso Gran

capacidad de

memoria

para multip.

CPU 100 CPU 102 CPU 103 CPU 941 CPU 942 CPU 943 CPU 944 CPU 922 CPU 928 CPU 928B C. 946/947

Memoria

Principal

4Kb

RAM/

EPROM/

EEPROM

16Kb (2x8)

RAM/

EPROM/

EEPROM

2Kb

RAM/

EPROM/

EEPROM

4Kb

RAM/

EPROM/

EEPROM

20Kb

RAM/

EPROM/

EEPROM

18Kb

RAM/

EPROM/

EEPROM

42Kb

RAM/

EPROM/

EEPROM

48Kb

RAM/

EPROM/

EEPROM

96Kb

RAM/

EPROM/

EEPROM

64 Kb R/EP

22 Kb RAM

64 Kb R/EP

46 Kb RAM

64 Kb R/EP

46 Kb RAM

896Kb R/EP

T Proceso 2ms 2ms 70ms 7ms 0,8ms 1,6ms 1,6ms 0,8ms 0,8ms 20ms 1,1ms 0,6ms 1,4ms

Marcas 1024 2048 1024 1024 2048 2048 2048 2048 2048 2048 2048 2048/8192 2048/32768

Temp/Cont 32/32 128/128 16/16 32/32 128/128 128/128 128/128 128/128 128/128 128/128 256/256 256/256 256/256

F. Aritm. +,- +,-,x,: +,- +,-,x,: +,-,x,: +,-,x,: +,-,x,: +,-,x,: +,-,x,: +,-,x,: +,-,x,: +,-,x,: +,-,x,:

E/S Digitales 10/6 (48) 16/16 (256) 128 128 256 256 4096 4096 4096 518152 518152 518152 518152

E/S Analg (8) 8/1 (16) 8 16 32 256 256 256 256 32130 32130 32130 32130

Redes Loc. L1 L1,L2 L1 L1 L1,L2,H1 L1,L2,H1 L1,L2,H1 L1,L2,H1 L1,L2,H1 L1,L2,H1 L1,L2,H1 L1,L2,H1

Gamas de Productos Simatic S5

Gamas de Productos Simatic S7-300

CPU 312 IFM

6 kbyte

CPU 313

12 kbyte

CPU 314

24 kbyte

CPU 314 IFM

32 kbyte

CPU 315

48 kbyte

CPU 315-2 DP

64 kbyte

CPU 316-2 DP

128 kbyte

CPU 318-2 DP

512 kbyte

Gamas de Productos Simatic S7-300

Instrucciones /Datos

Memoria de trabajo

Direcc. libre

ED / SD

EA / SA

Tiempo elaboracin/

1 K inst. binarias

Marcas

Contadores

Temporizadores

CPU 314

8 K / -

24 Kbyte

no

1024

256

0,3 ms

2048

64

128

CPU 313

4 K / -

12 Kbyte

no

256

64

0,6 ms

2048

64

128

CPU 315

(CPU 315-2DP)

16 (21) K / -

48 (64) Kbyte

si

1024

256

0,3 ms

2048

64

128

(Interfase

PROFIBUS-DP

maestro/esclavo

para 64

estaciones DP)

CPU 316-2DP

42 K / -

128 Kbyte

si

1024

256

0,3 ms

2048

64

128

( Interfase

PROFIBUS-DP

maestro/esclavo

para 64

estaciones DP)

CPU 318-2

84 K / 256 Kbyte

512 Kbyte

si

1024

256

0,1 ms

8192

512

512

( Interfase

PROFIBUS-DP(M/S)

125 estaciones

DP;MPI utiliz.como

DP (12 MBaud))

Gamas de Productos Simatic S7-400

CPU 416-2 DP

1,6 Mbyte

CPU 416-3 DP

3,2Mbyte CPU 414-2 DP

256 Kbyte

CPU 414-3 DP

768 Kbyte

CPU 412-1

96 Kbyte

CPU 412-2

144 Kbyte

CPU 417-4

4 Mbyte

CPU 414-H

768 Kbyte

CPU 417-H

4 Mbyte

Gamas de Productos Simatic S7-400

Cdigo/Datos

Instrucciones

ED / SD

EA / SA

Tiemp. ejec. Inst.

Marcas

Temp./contador.

Interfases de

comunicacin

CPU

414-2 414-3

128/128KB 384/384KB

42 K 128 K

16/16K 32/32K

1/1K 2/2K

a partir de 0,1s

8K

256 / 256

MPI/DP

PROFIBUS-DP

IFM-SS

CPU

416-2 416-3

0,8/0,8MB 1,6/1,6MB

265 K 530 K

32/32K 64/64K

4/4K

a partir de 0,08s

16K

512 / 512

MPI/DP

PROFIBUS-DP

IFM-SS

CPU

412-1 412-2

48/48KB 72/72KB

16 K 24 K

8/8 K

512/ 512

a partir de 0,2s

4K

256 / 256

MPI/DP

PROFIBUS-DP

CPU 417-4

2/2MB *)

660 K

128/128K

8/8K

a partir de 0,1s

16K

512 / 512

MPI/DP

PROFIBUS-DP

2IFM-SS

CPU

Aportacin de los Autmatas Programables

Concepcin - Instalacin

herramienta manejable

trabajo independiente del lugar

adaptable a nuevas exigencias

modificable segn necesidades

trabajo en paralelo en simulado

formacin de usuario rpida

primera etapa de automatizacin

-----------

dos problemas

conocimiento de posibilidades

eleccin funcin de necesidades

Explotacin y Mantenimiento

adaptada contexto de la empresa

difer. niveles de responsabilidad

posibilidad de cambiar programa

diagnosis en funcionamiento

localizacin de averas

Campos de Utilizacin de los APIs

Metalurgia y Siderurgia

Mecnica y Automvil

Industrias Qumicas

Industrias Petrolferas

Industrias Agrcolas y Alimentarias

Transportes y Manutencin

Aplicaciones Diversas

También podría gustarte

- Ejercicios de Leyes de ExponentesDocumento2 páginasEjercicios de Leyes de ExponentesLeon N GabyAún no hay calificaciones

- Estrellas InnumerablesDocumento141 páginasEstrellas InnumerablesFernando AlborAún no hay calificaciones

- Elaboracion de VentiladorDocumento4 páginasElaboracion de Ventiladorandrea claudia76% (33)

- IT Essential Resumen Capítulo 6Documento85 páginasIT Essential Resumen Capítulo 6Ignacio JiménezAún no hay calificaciones

- Uptime Sep 17Documento56 páginasUptime Sep 17Sandrino CabreraAún no hay calificaciones

- Luis - Beltran - Control 5Documento4 páginasLuis - Beltran - Control 5luis andres beltran soto100% (2)

- Instalaciones de Gas NaturalDocumento6 páginasInstalaciones de Gas NaturalRafaelVargasAún no hay calificaciones

- SESION para 2° - CyTDocumento5 páginasSESION para 2° - CyTLeon N Gaby100% (1)

- Simulacro Escolar Huancavelica Reporte EvaluaciónDocumento1 páginaSimulacro Escolar Huancavelica Reporte EvaluaciónLeon N GabyAún no hay calificaciones

- Ejemplos de Conformación de Brigada de Ea y GRDDocumento2 páginasEjemplos de Conformación de Brigada de Ea y GRDLeon N GabyAún no hay calificaciones

- Preguntas FrecuentesDocumento4 páginasPreguntas FrecuentesJulissa Vasquez SifuentesAún no hay calificaciones

- Formato de SesiónDocumento12 páginasFormato de SesiónLeon N GabyAún no hay calificaciones

- Programa General Por El Día Mundial Del Medio AmbienteDocumento1 páginaPrograma General Por El Día Mundial Del Medio AmbienteLeon N GabyAún no hay calificaciones

- Segunda Parte Del Plan Del Club Hasta El 30Documento16 páginasSegunda Parte Del Plan Del Club Hasta El 30Leon N GabyAún no hay calificaciones

- Ejemplo de UnidadDocumento6 páginasEjemplo de UnidadLeon N GabyAún no hay calificaciones

- Ok AnexosDocumento7 páginasOk AnexosLeon N GabyAún no hay calificaciones

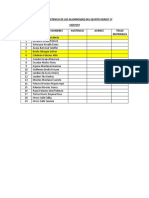

- Lista de CotejoDocumento1 páginaLista de CotejoPayano NoemiAún no hay calificaciones

- 02 Anexos de La Directiva 005-2019 Ugel ADocumento25 páginas02 Anexos de La Directiva 005-2019 Ugel APayano NoemiAún no hay calificaciones

- Programacion 4°dpDocumento19 páginasProgramacion 4°dpLeon N GabyAún no hay calificaciones

- MANUALFENCYTDocumento18 páginasMANUALFENCYTvictor425Aún no hay calificaciones

- Proyecto de InvernaderoDocumento15 páginasProyecto de InvernaderoLeon N GabyAún no hay calificaciones

- Instrumentos de Ev.Documento12 páginasInstrumentos de Ev.Leon N GabyAún no hay calificaciones

- Informe de JaladosDocumento2 páginasInforme de JaladosLeon N GabyAún no hay calificaciones

- Informe GabyDocumento25 páginasInforme GabyLeon N GabyAún no hay calificaciones

- Ejercicio 1Documento5 páginasEjercicio 1Alejo VicAún no hay calificaciones

- Informe de SimulacroDocumento1 páginaInforme de SimulacroLeon N GabyAún no hay calificaciones

- Configuración Electrónica QUMICA 2AÑODocumento4 páginasConfiguración Electrónica QUMICA 2AÑORoland FuentAún no hay calificaciones

- Ejercicios de matemáticas para resolverDocumento1 páginaEjercicios de matemáticas para resolverLeon N GabyAún no hay calificaciones

- Alimentacion Saludable y No SaludableDocumento2 páginasAlimentacion Saludable y No SaludableLeon N GabyAún no hay calificaciones

- Lista de Asistencia de Los AlumnosDocumento4 páginasLista de Asistencia de Los AlumnosLeon N GabyAún no hay calificaciones

- Informe CtaDocumento3 páginasInforme CtaLeon N GabyAún no hay calificaciones

- Ejercicios de Leyes de ExponentesDocumento2 páginasEjercicios de Leyes de ExponentesLeon N GabyAún no hay calificaciones

- Tabla de Análisis de Datos OKDocumento5 páginasTabla de Análisis de Datos OKLeon N GabyAún no hay calificaciones

- Ses Cta 1g U5 1 JecDocumento5 páginasSes Cta 1g U5 1 JecLeon N GabyAún no hay calificaciones

- Soluciones TecnológicasDocumento1 páginaSoluciones TecnológicasLeon N GabyAún no hay calificaciones

- Unidad de Aprendizaje Señalizamos Nuestro CentroDocumento7 páginasUnidad de Aprendizaje Señalizamos Nuestro CentroElvinRobleAún no hay calificaciones

- LayPLAN-Suite SOFWAREDocumento8 páginasLayPLAN-Suite SOFWAREJeferson CanazasAún no hay calificaciones

- Catalogo START 23-05Documento12 páginasCatalogo START 23-05Javier BallenAún no hay calificaciones

- Unidad 4 - Ejercicios AVGS y ConveyorsDocumento9 páginasUnidad 4 - Ejercicios AVGS y ConveyorsGuillermo Canul ZarateAún no hay calificaciones

- PYP-Ramal LC.2B-2C-2D-3.1Documento1 páginaPYP-Ramal LC.2B-2C-2D-3.1raulAún no hay calificaciones

- Ley de Kirchoff en circuitos eléctricosDocumento4 páginasLey de Kirchoff en circuitos eléctricosLuis VargasAún no hay calificaciones

- IA-Aplicaciones principalesDocumento8 páginasIA-Aplicaciones principalesGabrielN.EspinozaHuamanAún no hay calificaciones

- Proyecto Esther-Segunda RevisiónDocumento148 páginasProyecto Esther-Segunda Revisiónmary aguirreAún no hay calificaciones

- Transformaciones Lúdicas. Un Estudio Preliminar Sobre Tipos de Juego y Espacios LúdicosDocumento19 páginasTransformaciones Lúdicas. Un Estudio Preliminar Sobre Tipos de Juego y Espacios LúdicosyessAún no hay calificaciones

- Informe 06Documento13 páginasInforme 06Alvaro MedinaAún no hay calificaciones

- La Economía como Ciencia Social: Escasez, Elección y Costo de OportunidadDocumento55 páginasLa Economía como Ciencia Social: Escasez, Elección y Costo de OportunidadNicole Hernandez TorresAún no hay calificaciones

- Manual Del Propietario Manual Del Propietario - Lucky Lion 1Documento35 páginasManual Del Propietario Manual Del Propietario - Lucky Lion 1Martin S OioiAún no hay calificaciones

- Eje 1 - La Ingeniería en Colombia y Sus AplicacionesDocumento4 páginasEje 1 - La Ingeniería en Colombia y Sus AplicacionesLuisa Fernanda Pulgarin HoyosAún no hay calificaciones

- Trabajo Semana 5Documento21 páginasTrabajo Semana 5Alex SanchezAún no hay calificaciones

- RKS 150 Sport - Manual PDFDocumento38 páginasRKS 150 Sport - Manual PDFmapache660% (1)

- Taller de Trabajo en TerritorioDocumento36 páginasTaller de Trabajo en TerritorioMarisolSantosAún no hay calificaciones

- Práctica Cohesión y CoherenciaDocumento2 páginasPráctica Cohesión y CoherenciaVéronica S.CastilloAún no hay calificaciones

- Ficha Tecnica Vinil de Corte Oracal 8500Documento2 páginasFicha Tecnica Vinil de Corte Oracal 8500emmanuel.flores.vallartaAún no hay calificaciones

- Demodulación PSK y QPSKDocumento6 páginasDemodulación PSK y QPSKAshely Katt TushubiAún no hay calificaciones

- Hexagon MI AFM ServiceSupport Brochure ESDocumento16 páginasHexagon MI AFM ServiceSupport Brochure ESCAD DentineAún no hay calificaciones

- Consulta Diagramas UMLDocumento4 páginasConsulta Diagramas UMLDavid Morales100% (1)

- Material de Estudio ExamenDocumento49 páginasMaterial de Estudio ExamenjackelineAún no hay calificaciones

- BiomedicaDocumento15 páginasBiomedicaRenato Robles AlbornozAún no hay calificaciones

- Actividad Complementaria - Proyecto TransversalDocumento3 páginasActividad Complementaria - Proyecto TransversalYONIER FELIPE BARRERA FIGUEROA100% (1)

- Caso 28 de AbrilDocumento8 páginasCaso 28 de AbrilAntony LopezAún no hay calificaciones