Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Soldadura Fuerte

Cargado por

miltonangulomorrisDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Soldadura Fuerte

Cargado por

miltonangulomorrisCopyright:

Formatos disponibles

SOLDADURA FUERTE (BRAZING) MILTON ANGULO MORRIS UNIVERSIDAD LIBRE ESPECIALIZACIN EN PROCESOS DE SOLDADURA

SOLDADURA FUERTE Segn la American Welding Society, la soldadura fuerte consiste en un proceso de unin o coalescencia de dos metales a travs del calentamiento de estos a una temperatura mayor de 450 C y menor que la temperatura de fusin del metal base, y posteriormente adicin de un metal de aportacin, que se distribuye por la junta a soldar gracias a la accin o fenmeno de capilaridad.

Caractersticas de la soldadura fuerte.

La soldadura fuerte como bien indica su nombre se caracteriza por tener una fortaleza y ductilidad alta en sus uniones. De hecho la zona de unin es igual o ms fuerte que los metales que se han unido. Tambin es una unin que destaca por su homogeneidad, lo que implica un buen acabado a nivel esttico y estanqueidad a la hora de contener fluidos. Una caracterstica notable de esta tcnica es su capacidad para unir materiales disimilares y componentes con masas y tamaos distintos. Las varillas de aportacin o varillas de soldadura, son aleaciones metlicas generalmente compuestas por plata, cobre y fsforo en distintos porcentajes, o bien plata, cobre, zinc, cadmio, estao, entre otros elementos aleantes. Existen varios mtodos para la realizacin de esta soldadura, estos son la soldadura por soplete, mediante horno, de plata, del bronce y al vaco.

Terminologa

Material de aporte (brazing alloy): Material que funde por encima de los 450C pero por debajo de los metales que van a ser unidos. Fundente (flux): Componente qumico aplicado a los metales base para protegerles de la formacin de xido durante el calentamiento, y para favorecer el mojado del metal de aporte. Mojado (wetting): Se produce cuando el metal de aporte fluye y empapa las paredes del metal base. Holgura de la unin (joint gap): distancia existente entre los metales que van a ser unidos. Atraccin capilar (capillary attraction): La fuerza que empuja a un lquido a travs de dos superficies paralelas.

Solidus: La temperatura ms alta en la que el material de aporte est completamente slido. Liquidus: Temperatura ms baja en la que el material de aporte est lquido. Licuacin (liquation): Cuando un material de aporte que posee un amplio rango de fusin es calentando lentamente, la fase con el punto de fusin ms baja es la primera que comienza a fluir. El material cambia de composicin presentando un punto de fusin ms alto, y no fluir fcilmente. El resultado de este fenmeno se manifiesta en una unin de baja calidad y exteriormente deslucida.

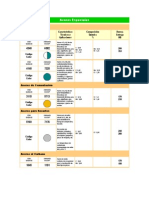

TIPOS DE SOLDADURA FUERTE

Soldadura por soplete

Este se proces se caracteriza por obtener calor gracias a la accin de una flama o llama que se obtiene por la combustin de una mezcla de gases, esta flama se dirige a la junta a soldar para calentarla y posteriormente aadir el material de aporte. Este es uno de los procedimientos de soldadura fuerte ms utilizados, es muy utilizado en volmenes de produccin pequeos, es muy utilizado para la unin de tubos de cobre, para varias aplicaciones como intercambiadores de calor, conductos de gas, etc. Este mtodo el mismo para el proceso por plata, su diferencia es el material de aporte que es una aleacin de plata y el fundente. Este se utiliza principalmente en la industria de la herramienta donde se usa para unir puntas de metal duro a herramientas como sierras o taladros, sirve adems como amortiguador entre la punta de metal duro y la herramienta de acero, lo que suaviza el impacto de la herramienta y el desgaste de la punta. Soldadura por horno El proceso de soldadura mediante horno est generalizado en el mundo de la industria debido a la posibilidad de producir en masa con la reduccin de costos de fabricacin, cosa que lo hace ideal en cadenas de montaje, adems no es necesaria mano de obra cualificada para utilizarlo. Otras ventajas son que permite la regulacin de la temperatura a la cual se realiza el proceso y que no es necesario un proceso de limpieza de las piezas acabadas. Dentro de los hornos se suelen crear ambientes idneos para la soldadura. Estos se consiguen modificando el gas que se encuentra en el horno o directamente eliminando el gas, por ejemplo se suelen inyectar gases inertes o se genera el vaco, todo esto se realiza para evitar la generacin de xido en el metal.

Soldadura al vaco. Esta tcnica de soldadura se realiza en un horno especial o cmara de vaco en la cual se extrae todo el gas presente en su interior creando una atmsfera perfecta para la realizacin de la soldadura. Las ventajas de este proceso son significativas algunas de ellas son la extrema limpieza de la soldadura, o la alta resistencia y fuerza de las uniones. Otra ventaja es la posibilidad de tratar trmicamente al material al mismo tiempo que se realiza la unin lo que permite la mejora de las propiedades mecnicas y trmicas de las piezas finalizadas. Soldadura por Resistencia. En este tipo de proceso el calentamiento se realiza gracias a la accin de electrones que se oponen a desplazar a travs de un conductor, generando un calentamiento, que se aprovecha para elevar la temperatura de la pieza y posteriormente aadir un material de aporte. Este mtodo tiene ciertas ventajas tales como la realizacin de una soldadura en un ambiente sin gases, econmico y fcil de hacer. VENTAJAS Este tipo de soldadura, al no fundirse el material base permite un control mucho mejor del proceso y de las tolerancias finales, adems no es necesario un proceso secundario para mejorar el acabado superficial. Puede soldar materiales disimilares, no importa que los materiales a unir tengan distintos puntos de fusin. No hay una gran zona afectada trmicamente. Es fcilmente automatizable y sirve para producciones elevadas. Produce uniones resistentes, dctiles, homogneas y con estanqueidad. DESVENTAJAS No son uniones que vayan a soportar altos esfuerzos por lo que no son recomendables para estructuras metlicas, proceso prcticamente manual.

VARIABLES DEL PROCESO Diseo de la unin. Una unin completamente slida es aquella en la que el 100 % del rea de la unin es mojada por el material de aporte. Las uniones ms tpicas utilizadas son las solapadas planas o tubulares, a tope. Para el diseo de una buena unin se debe considerar los criterios siguientes: La soldadura fuerte usa el principio de la capilaridad para distribuir el metal de aporte entre los metales base. Por lo tanto, se debe tener cuidado de mantener un espaciado entre los metales base para permitir que la accin capilar funcione de la manera eficaz; el espacio es muy importante ya que cuando este es angosto, es difcil que el metal de aporte se distribuya por toda la unin, por el contrario, si la abertura es ancha, la resistencia de la unin se reducir notoriamente. Por esto el espaciado ideal para la unin es, (0.025 mm a 0.127 mm). Otro aspecto importante es la temperatura de dicha soldadura, ya que se debe tener en cuenta el "coeficiente de dilatacin trmica" de los metales que se estn uniendo. Esto es particularmente cierto en los ensamblajes tubulares en los cuales se unen metales dismiles. La regla general para piezas tubulares es que la longitud de solape debera ser una vez el dimetro del tubo, para tuberas de hasta 25,4 mm.

Eleccin del material de aporte. La mayora de los materiales de aporte son aleaciones que funden a travs de un rango de temperaturas. La aleacin por tanto, adquiere inicialmente un estado pastoso cuando se encuentra entre el solidus y el liquidus, debido a que una porcin permanece slida hasta que la temperatura alcanza el liquidus. Tericamente mantener la pieza en el liquidus originara la fusin del metal de aporte, sin embargo las variables de produccin pueden no garantizar la completa fusin del material en la unin. En la seleccin del material de aporte se considerar: Los materiales base: Donde se contempla, sus temperaturas de fusin, el correcto mojado de los mismos y la posibilidad de corrosin o compuestos que reduzcan las propiedades mecnicas de la unin. La composicin: En esta campo se debe tener en cuenta las propiedades del material de aporte y su comportamiento durante la fusin, propiedades del material base para la correcta seleccin del material de aporte, fcil fluidez, baja o alta temperatura de soldeo, baja o alta temperaturas de fusin.

Limpieza previa de los materiales base. La accin capilar acurre exclusivamente cuando las superficies de los metales estn limpias de contaminantes tales como, grasa, xidos o cualquier tipo de suciedad. Si estos permanecen formarn una barrera entre las superficies de los metales base y la aleacin fundida, sin que pueda esta ltima mojar al material base. Una mancha de grasa o aceite repeler el fundente dejando zonas desprotegidas que se oxidarn bajo el calor y darn lugar a poros. Seleccin y aplicacin del fundente. Utilizar un fundente incorrecto puede tener efecto en la calidad de la unin. El calentamiento de la superficie de un metal acelera la formacin de xidos, esos xidos deben eliminarse debido a que afectan el mojado y la unin de las superficies. Cuando el material de aporte funde, desplaza al fundente. Si las superficies que estn siendo soldadas se oxidan debido a la falta de fundente, este saturado de xidos aumenta su viscosidad y no puede ser completamente desplazado por el material de aporte produciendo discontinuidad en la unin. El fundente bsicamente, proporciona un escudo que evita la formacin de xidos, absorbindolos durante el calentamiento. Por tanto, deber cumplir las siguientes funciones: 1. Fundir y llegar a estar activo por debajo del punto de fusin del material de aporte. Debe ser capaz de disolver y eliminar los xidos de la superficie del metal, adems de proteger las superficies de los metales base de nuevas oxidaciones. Por tanto el solidus del metal de aporte determina la mnima temperatura de trabajo del fundente y el liquidus la mxima temperatura que debe soportar. 2. El tiempo de brazing afecta a las actuaciones del fundente. Cuanto ms largo sea el ciclo de trabajo ms posibilidades de que el fundente se sature finalizando su actividad. 3. El fundente tambin acta como un indicador de temperatura. Cuando el fundente alcanza la temperatura adecuada para realizar el brazing, se muestra claro, transparente y fluye sobre la unin como agua lquida. Es en este momento, cuando se debera aplicar el material de aporte tocando con la varilla en la boca de la unin y continuando con el suministro de calor de manera indirecta. 4. El fundente suele presentarse en polvo, se mezcla con agua y unas gotas de detergente, para mejorar el mojado sobre el metal base, hasta formar una pasta relativamente consistente. El mejor modo de aplicar el fundente, es cubriendo con una pasta las piezas individuales antes de ser unidas. La aplicacin en los alrededores de la unin reduce tambin la oxidacin de esas reas.

Caractersticas de llama soldeo fuerte con soplete La llama se caracteriza por tener dos zonas bien delimitadas, el cono o dardo, de color blanco deslumbrante y es donde se produce la combustin del oxgeno (gas) y el penacho que es donde se produce la combustin con el oxgeno del aire. La zona de mayor temperatura es aquella que esta inmediatamente delante del dardo y esta puede llegar a alcanzar temperaturas de hasta 3200C. Regulacin de la llama oxiacetilnica: La llama es fcilmente regulable ya que pueden obtenerse llamas estables con diferentes proporciones de oxgeno y (gas). En funcin de la proporcin de acetileno (gas) y oxgeno se disponen de los siguientes tipos de llama. Llama de acetileno puro: Se produce cuando se quema este en el aire. Presenta una llama que va del amarillo al rojo naranja en su parte final y que produce partculas de holln en el aire. No tiene utilidad en soldadura. Llama reductora: Se genera cuando hay un exceso de acetileno. Partiendo de la llama de acetileno puro, al aumentarse el porcentaje de oxgeno se hace visible una zona brillante, dardo, seguida de un penacho acetilnico de color verde plido, que desaparece al igualarse las proporciones. Llama neutra: Misma proporcin de acetileno que de oxgeno. No hay penacho acetilnico. Llama oxidante: Hay un exceso de oxgeno que tiende a estrechar la llama a la salida de la boquilla. No debe utilizarse en el soldeo de aceros. Las piezas se deben calentar con una llama ligeramente neutra para llevar toda la unin uniformemente a la temperatura de brazing. El soplete deber estar en continuo movimiento durante todo el ciclo de soldadura con el fin de evitar la formacin de puntos calientes. Los gases combustibles utilizados en esta tcnica pueden ser acetileno, propano, hidrogeno y gas natural. La mezcla ms energtica es la formada por acetileno y oxgeno. Tcnica para aplicar la llama: La soldadura fuerte, requiere de una llama ligeramente reductora o casi neutra con el fin de reducir la oxidacin en las superficies de los materiales durante el calentamiento. Para evitar el sobrecalentamiento o la fusin del metal base, se utilizar la zona exterior de la llama y no las zonas cercanas al dardo, manteniendo el soplete en continuo movimiento para evitar puntos calientes. Las piezas que forman la unin deben ser calentadas uniformemente para que alcancen la temperatura de soldeo. Al tratar de soldar dos piezas con diferentes secciones o distintas conductividad, siempre recibir mayor aporte energtico, la de mayor espesor o la de mayor

conductividad. En cualquier caso, la mejor manera de comprobar la homogeneidad del calentamiento, radica en observar que los cambios que sufre el fundente se realizan de manera uniforme independientes de las secciones o conductividad de las superficies a soldar. EQUIPO NECESARIO Para soldar dos metales mediante el proceso de soldadura fuerte, se utilizan principalmente dos herramientas: el soplete y el horno. El soplete consiste en una tubera unida a un depsito que contiene gases tales como acetileno, hidrgeno, etc. que al salir por el otro extremo del tubo a presin se mezclan con el oxgeno presente en el aire. Esta mezcla tiene un alto potencial calrico por lo que la aplicacin de una fuente de calor externa provoca una llama que puede alcanzar altsimas temperaturas perfectas para el trabajo de soldadura. El horno es un elemento que genera calor a travs de mltiples fuentes (electricidad, carbn, gas, etc.) y que permite mantenerlo encerrado en una cmara. El horno tambin puede generar temperaturas muy altas, este hecho unido a la capacidad de trabajar en diversos elementos al mismo tiempo hace que sea idneo para la produccin en masa.

También podría gustarte

- NTC1457 4Documento8 páginasNTC1457 4miltonangulomorrisAún no hay calificaciones

- XVII Inter LMTD PDFDocumento9 páginasXVII Inter LMTD PDFMileidySevericheavilAún no hay calificaciones

- HP - CompactIn - 140717 - MX Calentador de Paso 20 LTDocumento2 páginasHP - CompactIn - 140717 - MX Calentador de Paso 20 LTmiltonangulomorrisAún no hay calificaciones

- Et-Td-Me03-19 Esparragos PDFDocumento12 páginasEt-Td-Me03-19 Esparragos PDFmiltonangulomorrisAún no hay calificaciones

- Cengel IntercambiadoresDocumento2 páginasCengel IntercambiadoresmiltonangulomorrisAún no hay calificaciones

- Calculos Caldera Aceite de Palma PDFDocumento331 páginasCalculos Caldera Aceite de Palma PDF9082888lc100% (1)

- Calderas A Carbon PDFDocumento143 páginasCalderas A Carbon PDFranddyAún no hay calificaciones

- Balances Energéticos - PublicDocumento32 páginasBalances Energéticos - PublicmiltonangulomorrisAún no hay calificaciones

- ACS-GC-F-04 Ficha de Inscripción A CursoDocumento1 páginaACS-GC-F-04 Ficha de Inscripción A CursomiltonangulomorrisAún no hay calificaciones

- 7 Alambre Tubular para Soldar Aceros Al Carbono Por FCAWDocumento3 páginas7 Alambre Tubular para Soldar Aceros Al Carbono Por FCAWEdgar Hernando Lopez OchoaAún no hay calificaciones

- Guia Basica Calderas Industriales Eficientes Fenercom 2013Documento162 páginasGuia Basica Calderas Industriales Eficientes Fenercom 2013Luis Alberto Perez100% (1)

- Acero Const NavalDocumento1 páginaAcero Const NavalcapinuriAún no hay calificaciones

- Diseño de Calderas IndustrialesDocumento21 páginasDiseño de Calderas IndustrialesAgustin Sanchez100% (1)

- Procedim PDFDocumento107 páginasProcedim PDFÁngel FigueroaAún no hay calificaciones

- 1 Electrodos para Soldar Aceros Al Carbono PDFDocumento22 páginas1 Electrodos para Soldar Aceros Al Carbono PDFRodrigo PaezAún no hay calificaciones

- SWB 60HPDocumento2 páginasSWB 60HPmiltonangulomorrisAún no hay calificaciones

- ECU ExpoDocumento22 páginasECU ExpomiltonangulomorrisAún no hay calificaciones

- Brochure IntercambiadorDocumento2 páginasBrochure IntercambiadormiltonangulomorrisAún no hay calificaciones

- Unidad 3 Flujo de Caja-24!10!2015 02.MppDocumento1 páginaUnidad 3 Flujo de Caja-24!10!2015 02.MppmiltonangulomorrisAún no hay calificaciones

- 2.-Motores de Combustion Interna IDocumento251 páginas2.-Motores de Combustion Interna IZoGoAún no hay calificaciones

- Procedimiento soldadura tubería APIDocumento1 páginaProcedimiento soldadura tubería APImiltonangulomorrisAún no hay calificaciones

- Hurst Feed-Miser Tanque CondensadosDocumento4 páginasHurst Feed-Miser Tanque CondensadosmiltonangulomorrisAún no hay calificaciones

- Tablas Numeros Adimensionales TC ConveccionDocumento40 páginasTablas Numeros Adimensionales TC ConveccionDiana Carolina PradaAún no hay calificaciones

- Tubos para PerforaciónDocumento16 páginasTubos para PerforaciónPedro Lopez CejaAún no hay calificaciones

- Formato Apa GeneralDocumento18 páginasFormato Apa GeneralJonathan' Cuotto Dellán'Aún no hay calificaciones

- PFCDocumento100 páginasPFCDaniel Cisterna BilbaoAún no hay calificaciones

- NT 00034 GN-SP Ess-Fo 02 IdsDocumento3 páginasNT 00034 GN-SP Ess-Fo 02 IdsmiltonangulomorrisAún no hay calificaciones

- Dios Tiene Un PlanpriDocumento1 páginaDios Tiene Un PlanprimiltonangulomorrisAún no hay calificaciones

- Nuevos Saberes y Desarrollos Socio-BiocentricosDocumento27 páginasNuevos Saberes y Desarrollos Socio-BiocentricosmiltonangulomorrisAún no hay calificaciones

- Ficha Tecnica de Inspeccion Grua Articulada 22829Documento6 páginasFicha Tecnica de Inspeccion Grua Articulada 22829miltonangulomorris0% (1)

- Monografia BauxitaDocumento4 páginasMonografia BauxitaMauricio Germán Velloso ColombresAún no hay calificaciones

- Unidad 1Documento70 páginasUnidad 1jokafemAún no hay calificaciones

- Tabla Criterios de Aceptacion D1.1 PDFDocumento2 páginasTabla Criterios de Aceptacion D1.1 PDFNataliasjl100% (1)

- Encofrados: tipos, usos y sistemasDocumento15 páginasEncofrados: tipos, usos y sistemasChristian GutierrezAún no hay calificaciones

- Informe GmawDocumento12 páginasInforme Gmawyesym3007Aún no hay calificaciones

- Ficha técnica varillas HiltiDocumento4 páginasFicha técnica varillas HiltijimenaAún no hay calificaciones

- Que Es El Acero 4130Documento3 páginasQue Es El Acero 4130jotapinzonAún no hay calificaciones

- Thyssenkrupp Catalogo - DesbloqueadoDocumento5 páginasThyssenkrupp Catalogo - DesbloqueadoEgoi Fitz-James StuartAún no hay calificaciones

- Criterios Elaborar WPS, PQR, WPQRDocumento100 páginasCriterios Elaborar WPS, PQR, WPQRjorge cortesAún no hay calificaciones

- VALVULASDocumento9 páginasVALVULASJose Marlon Zelada SilvaAún no hay calificaciones

- AnimegoVol2 (08 10)Documento109 páginasAnimegoVol2 (08 10)Konif Vargas RuizAún no hay calificaciones

- Nweb Frec Horario Plaza Constitucion - Glew - Korn 18 12 2021 Vs 00Documento6 páginasNweb Frec Horario Plaza Constitucion - Glew - Korn 18 12 2021 Vs 00Matias CarrizoAún no hay calificaciones

- FORJADO-PROCESO DEFORMACIÓN PLÁSTICA METALESDocumento5 páginasFORJADO-PROCESO DEFORMACIÓN PLÁSTICA METALESMauro Pe PoAún no hay calificaciones

- Informe - 1917 2008 MemDocumento116 páginasInforme - 1917 2008 MemLopez Diaz DarwingAún no hay calificaciones

- Cálculo Del Peso Del Metal de Soldadura Requerido - RESPUESTAS de SOLDADURADocumento5 páginasCálculo Del Peso Del Metal de Soldadura Requerido - RESPUESTAS de SOLDADURAArnaldoAún no hay calificaciones

- cerraduras bisagras especificaciónDocumento5 páginascerraduras bisagras especificaciónElizabeth Solis HuamanAún no hay calificaciones

- SILICATOSDocumento15 páginasSILICATOSjavier picon sarmientoAún no hay calificaciones

- Chumaceras DODGE PDFDocumento100 páginasChumaceras DODGE PDFgegamaAún no hay calificaciones

- Descripcion Cuarzo, PiritaDocumento8 páginasDescripcion Cuarzo, PiritaFelix CruzAún no hay calificaciones

- Direccion Hidraulica PDFDocumento182 páginasDireccion Hidraulica PDFRobinson VidesAún no hay calificaciones

- SWZ31 0316 ES WebDocumento48 páginasSWZ31 0316 ES WebHERRAPROAún no hay calificaciones

- 3836 7 Presupuestofase1Documento170 páginas3836 7 Presupuestofase1Martin Requena SilventeAún no hay calificaciones

- Diccionario Tecnico Industrial. Ing-EspDocumento43 páginasDiccionario Tecnico Industrial. Ing-EspDiego Martinez TrivesAún no hay calificaciones

- Tipos de TaladrosDocumento5 páginasTipos de TaladrosCristhian Dioses PuyenAún no hay calificaciones

- Automatización Final 2Documento10 páginasAutomatización Final 2Claudia Silva BalladaresAún no hay calificaciones

- Tabla de DensidadesDocumento26 páginasTabla de DensidadesSergio Andres Beltran MorenoAún no hay calificaciones

- Aceros EspecialesDocumento59 páginasAceros EspecialesAthen Rock100% (3)

- Diferentes Tipos AcabadosDocumento37 páginasDiferentes Tipos AcabadosErnesto Medina Ramirez67% (3)

- Herramientas de Mano No CortantesDocumento73 páginasHerramientas de Mano No CortantesMiller Cely100% (1)

- NucleaciónDocumento23 páginasNucleaciónSebastian Sanchez FrancoAún no hay calificaciones