Documentos de Académico

Documentos de Profesional

Documentos de Cultura

INTERMET

Cargado por

Santiago Bejarano AlfaroTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

INTERMET

Cargado por

Santiago Bejarano AlfaroCopyright:

Formatos disponibles

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

REINGENIERIA DE LA FLOTACION POLIMETALICA Flotacin y Relleno Total

Carlos Villachica Len

1.

INTRODUCCION

En el Per el Costo del Manejo Ambiental de Relaves es determinante en la rentabilidad de las empresas de la Minera de Pequea Escala (MPE) y afecta significativamente la rentabilidad en la Mediana Minera. El mayor problema del manejo de relaves se genera por la retencin de agua, y es ms complejo cuanto menor es el tamao de partcula. El tamao de partcula es tambin el parmetro fundamental en el procesamiento de minerales pero no se ha considerado su relevancia sobre componentes ambientales y sociales que en la actualidad definen muchos proyectos mineros. Los cambios ms importantes en el procesamiento de minerales polimetlicos durante los ltimos 80 aos se han enfocado hacia una mayor recuperacin y calidad de concentrados, reduccin del consumo de energa, y principalmente a procesar tonelajes mucho mayores, reducir la infraestructura y automatizar los procesos para mejorar el control y reducir la mano de obra. Como consecuencia se han instalado equipos de gran dimensin que sin embargo realizan la misma funcin anterior (Chancar, moler, flotar, sedimentar, filtrar, secar, etc.); no se ha observado en todo este tiempo un cambio radical de la estrategia o modo de realizar la flotacin y, menos an, de cambios dirigidos a enfrentar con mayor xito los problemas ambientales y sociales que actualmente confrontamos. La flotacin ya cumple un siglo; el gran desarrollo tecnolgico en los ltimos 30 aos (Figura 1) no se ha traducido en un aporte importante para resolver los problemas ambientales y sociales derivados de los relaves que produce; el mayor avance logrado es quizs el relave en pasta o relave filtrado que se utiliza como relleno de mina, y el diseo y construccin de Presas de almacenamiento con revegetacin post cierre que son fsica y qumicamente ms estables.

Figura 1

En ambos casos se ha trabajado en la consecuencia del problema antes que en su origen, privilegindose la misma filosofa de concentracin. Las tecnologas involucradas han encarecido notablemente el Capex y Opex, la tecnologa de relleno en pasta solo la utilizan minas polimetlicas de ms de 5000 T/d; estas y otras tecnologas son inaplicables a las ms de 300 minas polimetlicas de pequea minera que cerraron en los 90s. La figura 2 muestra la evolucin histrica del precio de los metales comunes y la plata, del petrleo y la incidencia reciente y persistente del tema ambiental y social en el entorno de los asientos mineros. La figura 3 muestra la distribucin de las operaciones de Gran, Mediana y MPE aurfera y la Cordillera Central donde se alinea el cinturn de pobreza con las operaciones polimetlicas cerradas en los 90s y la predominancia de pasivos ambientales mineros (PAM) que contaminan el entorno con efluentes cidos generados en depsitos de relaves y bocaminas antiguas. Un reciente inventario determin 7000 PAS que explican de algn modo la resistencia de las Comunidades a proyectos mineros con el perfil tradicional de almacenamiento de relaves en superficie (figura 4); los puntos crticos de la problemtica ambiental y social son precisamente el uso minero

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

del suelo y del agua cuando existen o debieran existir alternativas que maximizan el relleno de mina y la recirculacin del agua de proceso.

Figura 2

Figura 3

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

Las curvas de la figura 2 muestran la relevancia del tema ambiental y social en los proyectos mineros actuales y futuros, y son la razn principal para que no se pueda aprovechar con nuevos proyectos un ciclo de precios extraordinariamente favorable; tambin se observa que el gran y creciente desarrollo tecnolgico no ha atenuado en modo alguno estos problemas porque ha estado orientado en otra direccin.

Figura 4

Las minas polimetlicas que cerraron en los 80-90s con un valor bruto recuperable (VBR) en el orden de 84 US$/T tendran hoy un VBR 4-5 veces mayor como se observa en la tabla 1. El costo de produccin en el orden de 105 US$/T, para el Minado y Concentracin convencional al ritmo de 350 T/d1 explica porque cerraron estas operaciones, pero no explica porque ellas no se reinician cuando el VBR es 3-4 veces el costo de produccin. La tabla 2 muestra los datos promedio de las 2 minas indicadas; se trata de un proyecto con 300.000 T de reserva de un mineral con un VBR de 84,5 y 411,4 US$/T, con la cotizacin de los 90s y la actual, respectivamente. El relave que se genera durante los 3 aos de vida til, requiere un Depsito en superficie con 201.405 m3 de capacidad, el cual debe construirse antes de iniciar o reiniciar el proyecto; en la Cordillera Central esto implica una inversin relativamente alta debido a la escasez de rea plana, topografa abrupta, clima lluvioso y condicin de alta sismicidad, entre otros.

La Legislacin Peruana establece esta capacidad como lmite mximo para el sector de la Pequea Minera.

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

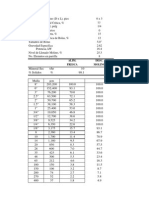

Tabla1. Valor bruto recuperable de 2 minas de Pequea Minera en 2 escenarios de precios Procedencia de la Mina Pasco Junn Ao Aos 90's Promedio 2011 Leyes, %, *Oz/T Cu 0,3 0,6 Pb 4,7 2,7 Zn 6,6 6,7 Ag* 4,9 10,4 Valor bruto recuperable del mineral, US$/T Ag* 4,4 35,17 Pasco 81 364 104 Junn 88 459

Cotizacin, $/lb,*$/Oz Cu 0,68 4,00 Pb 0,22 1,09 Zn 0,35 1,00

Costo de produccin promedio, US$/T

Tabla 2. Parmetros para una eventual reinicio o inicio de una operacin polimetlica de 350 T/d (mineral en Tabla 1) Mineral a tratarse Peso de Relave Relave generado Concentrados Cu-Ag, Pb-Ag, Zn Reserva de mineral Vida til Relave a almacenarse Concentracin del relave PU relave Volumen relave a almacenarse Valor bruto recuperable de reservas (90s) Valor bruto recuperable de reservas (2011) T/d % T/d T/d T aos T %Solidos g/cc m

3

350 84,0 294 56 300.000 3,0 252.090 70,0 1,25 201.405 25.355.496 123.422.361

US$ US$

La tabla 32 muestra un estimado grueso del costo de inversin (Capex) y de operacin (Opex) que demanda la reapertura o inicio de esta operacin. La construccin del Depsito de relaves, que cumpla con las exigencias ambientales y sociales de hoy, requiere una inversin de 4,1 millones US$ y su Cierre alrededor de 2 millones US$ (70% del Costo de Cierre), que en conjunto representan el 60% de la inversin relacionada con el tratamiento del mineral. Es evidente que esta inversin, que debe estar disponible antes del inicio, est ms all de la capacidad de un empresario de la Pequea Minera, y es el factor limitante para reactivar una operacin polimetlica independientemente de los buenos precios en la actualidad. La historia de estas 2 dcadas revela que no se han producido cambios que apunten a resolver este problema. Tambin se observa que la inversin en Estudios y gestiones para obtener la Certificacin ambiental y Licencia social puede requerir tanto como 0,9 millones US$ y un tiempo prolongado (2 aos) debido a las implicancias ambientales de almacenar relaves en superficie y a la propia percepcin pblica. La inversin de capital resulta en este caso igual a 61,54 US$/T que sumados a un Opex de 42,62 US$/T determinan un costo de produccin en el orden de 104 US$/T que supera el VBR del mineral en tiempos de bajo precio. En consecuencia esta operacin no sera sostenible en el tiempo debido a la naturaleza cclica del precio de los metales.

En esta tabla se muestra tambin los parmetros correspondientes a la alternativa de Flotacin y Relleno Total que se discute ms adelante.

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

Tabla 3. Costo de Inversin y Operacin para el reinicio o inicio de una operacin polimetlica de 350 T/d (mineral en Tabla 1) Descripcin de costo Depsito de Relaves Planta convencional Infraestructura Mina Capital de trabajo Costo de Cierre de operacin EIA Plan de Cierre Licencia social Costo financiero, 10 aos Inversin necesaria para reinicio o inicio Capex (Inversin Total) Capex (Inversin Total) Costo mina Costo Planta Transporte Concentrado Tratamiento Planta Central Otros Opex Costo de produccin Valor recuperable anterior Utilidad bruta anterior Costo de produccin Valor recuperable actual Utilidad bruta actual Unidad US$ US$ US$ US$ US$ US$ US$ US$ US$ US$ US$ US$ $/T $/T $/T $/T $/T $/T $/T $/T $/T $/T $/T $/T $/T Enfoque convencional 4.146.271 4.200.000 1.050.000 2.000.000 1.342.417 2.795.616 300.000 150.000 500.000 1.978.116 16.484.304 18.462.420 61,54 25,00 12,00 1,92 0,00 3,70 42,62 104,16 84,52 -19,64 104,16 411,41 307,25 Flotacin y Relleno Total 0 840.000 262.500 2.000.000 808.010 700.000 150.000 80.000 100.000 592.861 4.940.510 5.533.372 18,44 16,00 3,00 3,35 1,40 1,90 25,65 44,10 99,37 55,27 44,10 491,41 447,31

El autor propuso en 1997 un cambio radical en la forma de concentrar los minerales polimetlicos para confrontar con xito los problemas ambientales y sociales que no permiten el desarrollo de nuestro gran potencial polimetlico. La estrategia consiste en resolver de inmediato estos problemas y despus lo relacionado con la calidad de los concentrados finales. La tecnologa propuesta evita el almacenamiento de relave en superficie al generar un relave permeable que no retiene agua y se almacena completamente como relleno de mina en las labores subterrneas.

2.

CARACTERISTICAS DEL TRATAMIENTO CONVENCIONAL

En la flotacin convencional de sulfuros polimetlicos existen 3 circuitos. Los productos obtenidos son los concentrados individuales de Cobre, de Plomo y de Zinc, en el Per los dos primeros suelen contener

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

cantidades importantes de plata. El diagrama de flujo (figura 5) muestra la complejidad de este sistema3, y explica la variedad de reactivos adicionados a lo largo del circuito para contrarrestar el efecto de otros adicionados previamente. Por ejemplo los sulfuros de Zn deprimidos en el circuito de flotacin Cu-Pb, mediante la adicin de NaCN, ZnSO4 y NaHSO3 a pH 8.0, deben ser reactivados con CuSO4 y CaO, a pH 11.0 para contrarrestar el efecto de los depresores aadidos en el circuito Cu-Pb. En el circuito de separacin CuPb, uno de ellos ser acondicionado con un reactivo depresor para permitir la separacin del otro; el agente depresor en el caso del Cu ser NaCN y, para los minerales de Pb ser K2CrO7 o NaHSO3. Las soluciones de cada circuito portan esta gran variedad de reactivos y confluyen finalmente al relave final. Las consecuencias ambientales, y metalrgicas, de esta estrategia de flotacin se manifiestan por: Uso variado de reactivos contaminantes y txicos en concentraciones y volmenes importantes, que finalmente se evacuan al medio ambiente a travs de la solucin del relave. Volmenes importantes de efluentes que contienen estos contaminantes, generalmente 3 a 4 veces mayor al peso de mineral tratado Dificultad o imposibilidad tcnica de reciclar directamente esta solucin de proceso debido al efecto contraproducente de los reactivos presentes y a la diferencia entre el pH inicial (8.0) y el pH final (11.0) en el circuito de flotacin. Uso intensivo de agua fresca que luego se degrada y es difcilmente empleada en otra actividad como la agricultura. La ubicacin de las minas en las regiones alto andinas implica que los impactos sobre los cursos naturales de agua sean mas severos por el pequeo caudal en ese punto, y que la contaminacin se extienda muchos kilmetros aguas abajo antes de diluirse con el aporte de otros tributarios.

Figura 5

Este diagrama explica tambin el alto Capex y Opex de una Planta convencional de flotacin.

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

En el esquema tradicional, es una condicin indispensable que las partculas sean, en lo posible, monominerales para obtener concentrados comerciales; esto significa que las partculas de sulfuro de plomo, no estn asociadas con otros minerales como sulfuros de Cu, Zn o Fe, ni ganga no-sulfurada. Esta exigencia motiva que el grado de molienda sea lo suficientemente fino para que los sulfuros de Cu, Pb, Zn y Fe, y la ganga no sulfurada se reduzcan todos hasta partculas monominerales antes de ingresar al primer circuito de flotacin (Flotacin Cu-Pb). Consecuentemente la granulometra del Relave final queda definida antes de ingresar al circuito de flotacin. Por ello la molienda requerida para una recuperacin eficiente con el sistema tradicional es bastante fina (de 55 a 80% -200 mallas). Para lograr la liberacin indicada es necesario moler todas las partculas presentes, ganga y sulfuros, hasta el tamao del grano monomineral ms pequeo. En un sistema industrial donde la molienda se realiza sin diferenciar los minerales, la proporcin de ganga innecesariamente molida es muy alta (figura 6). Tambin la sobremolienda, o molienda del mineral valioso ms all del tamao necesario, es significativa y ocasiona prdidas econmicas. La tabla 4 muestra la gran diferencia en moliendabilidad que existe entre los minerales indicados, y plantea dudas acerca de la conveniencia de moler hasta esos lmites minerales tan dismiles como el cuarzo, pirita y galena.

Figura 6

Tabla 4. Moliendabilidad Relativa de varios minerales determinada mediante el

mtodo de Cada de Peso (Ref. Handbook of Mineral Dressing, A. Taggart) Mineral Cuarzo Pirita Esfalerita Calcita Galena 1 Superficie producida cm2/pie-lb 243 314 779 1054 1256 Moliendabilidad Relativa 1.00 1.29 3.21 4.34 5.17

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

En general los problemas ambientales derivados de la granulometra del relave son mayores a medida que esta se hace ms fina, pues su granulometra: Afecta la recuperacin de relave grueso y su permeabilidad, y determina el volumen de relave que puede ser almacenado como relleno de mina (relleno hidrulico) y el volumen remanente que tiene que ser almacenado en superficie (figura 7). Afecta la estabilidad fsica del Depsito de relave, pues establece la proporcin de finos y consecuentemente el volumen de agua retenido en el Depsito. Los relaves de granulometra fina ocupan tambin un mayor espacio por unidad de peso. Determina el material (grueso) disponible para la construccin de los Depsitos de relave con mtodos Aguas Abajo y Lnea Central, y taludes tendidos que exige la legislacin actual. Es improbable que relaves mas finos que 50% -200 mallas proporcionen suficiente relave grueso para este objeto. Tecnologas nuevas como el almacenamiento seco de relaves requieren etapas previas de sedimentacin y filtrado que se dificultan notablemente en el caso de relaves de granulometra fina. La recirculacin de agua de proceso en Concentradoras y otras Plantas Metalrgicas se dificulta en el caso de relaves y otros productos intermedios de granulometra fina.

Figura 7

El residuo de mayor magnitud en la minera subterrnea polimetlica es el relave; alcanza entre 75 y 85% del peso de mineral, dependiendo de la ley de cabeza. El material molido ocupa un volumen hasta 60% mayor que el mismo peso sin moler, y esta diferencia se incrementa a medida que disminuye la granulometra del relave. El volumen de relave oscila entre 110 y 160 % del volumen del mineral in situ (volumen minado), y entonces el volumen de relave almacenable como relleno de mina disminuye a medida que el relave es mas fino. Desde el punto de vista metalrgico y econmico el tamao de partcula determina la recuperacin metlica y calidad de los concentrados, la inversin principal en el equipamiento de la Planta, el consumo de energa y acero, y en general el costo de operacin. Por lo general se logran ahorros muy importantes a medida que se reduce el grado de molienda. As la energa requerida para moler un mineral chancado hasta una molienda tan gruesa como 40% -200 mallas, es 60% menor que la requerida para una molienda tan fina cono 75%-200 mallas. El consumo de acero en la molienda depende tambin del grado de molienda; si se muele mas fino se consume mas acero: Consumo de acero, Kg/ton = 0.17 x Energa requerida

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

En el sistema tradicional se muele fino para obtener concentrados comerciales de Cun Pb y Zn; en general, la eficiencia metalrgica disminuye significativamente con una molienda ms gruesa. Es importante destacar en este sentido que en el sistema tradicional, los concentrados comerciales de cobre, de plomo y de zinc, son obtenidos en el mismo emplazamiento minero, donde se encuentra tanto la mina como la Planta Concentradora. Cada concentrado obtenido es siempre un producto final, y para ello la molienda empleada debe lograr la completa liberacin de las especies minerales que constituyen estos concentrados. En la actualidad los minerales polimetlicos se procesan para obtener concentrados individuales de Cu, Pb, Zn, los cuales luego de densificados y filtrados se transportan separadamente hasta el lugar de destino. En el Per el lugar de destino puede ser la Fundicin de La Oroya para los concentrados de Cu, Pb y Zn, o la Refinera de Zn de Cajamarquilla mientras que una gran parte de los concentrados se conducen a los puertos para transportarse hasta Fundiciones extranjeras. En la figura 8.a, se representa la logstica del movimiento de materiales con la estrategia convencional de Flotacin Selectiva.

Figura 8

Luego de 100 aos de seguir la prctica tradicional cabe preguntarse porque obtener 3 concentrados individuales en el mismo asiento minero si ellos recin se comercializan o colocan en un lugar distante, Fundicin local o Puerto de exportacin, y que ventajas pude generar obtener un solo concentrado mixto (Concentrado total) en la mina y realizar su separacin posteriormente.

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

3.

EL CAMBIO PROPUESTO

Se propone una filosofa de concentracin denominada Flotacin Total, que permite obtener leyes y recuperaciones mayores, junto con relaves mucho ms gruesos que el obtenido tradicionalmente. El diagrama de flujo de Flotacin Total en la figura 9 muestra una gran simplicidad cuando se compara con el de la figura 5.

Figura 9

A diferencia del sistema tradicional el relave final es el primer y no el ltimo producto obtenido en la Planta de Flotacin Total, mientras que los concentrados individuales se obtienen posteriormente en un circuito independiente. Este circuito independiente evita que las soluciones que contienen los reactivos del circuito de separacin, se unan o reciclen al del circuito de Flotacin Total, y facilita tambin que el agua de proceso sea totalmente reciclada al circuito de Flotacin Total. El circuito de Flotacin Total se instala en el entorno de la mina donde el alto reciclaje y esquema simple de reactivos minimizan el uso de agua fresca y la contaminacin. La Planta de Separacin no solo est separada fsicamente del circuito de Flotacin Total , tambin puede localizarse en un lugar distante de la Mina y ms cercano al destino final de los concentrados; la Planta de Separacin suele puede ubicarse donde exista mayor infraestructura o se aproveche una Planta Convencional existente. Esta Planta trata en forma alternativa Concentrados Totales de diferente procedencia o los puede agrupar y procesar de acuerdo a sus caractersticas. La ubicacin diferente e individualizacin de los Circuitos de Flotacin Total y de Separacin, es una de las caractersticas mas distintivas de la propuesta pues permite impulsar el desarrollo de un gran nmero de operaciones de 350 T/d (o mayor capacidad) con un Capex moderado, y encadenarlas con una sola Planta de Separacin que realiza la parte ms compleja del sistema. La figura 8.b muestra la logstica del movimiento de los productos comparada con la alternativa convencional; se observa que el movimiento de concentrado Total y de concentrados individuales de Cu, Pb y Zn es, en distancia y peso, similar en ambos casos, pero mucho mas simple en el caso de la opcin de Flotacin Total, y respalda la estrategia adoptada si a cambio de esa modificacin se obtienen beneficios econmicos y ambientales importantes.

3.1 Factores Metalrgicos y Econmicos Relevantes En la tabla 5 se comparan los parmetros metalrgicos de la convencional de Flotacin Selectiva y de la Flotacin Total. La ubicacin de la Planta de Separacin en un lugar ms conveniente que la misma mina permite que el transporte del Concentrado Total sea competitivo respecto al transporte de 3 concentrados individuales no

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

obstante que en este caso el peso global es 30 a 60%4 menor. Ello implica un costo adicional de solo 1,40US$/T (tabla 3) para la Flotacin Total, que se compensa del siguiente modo: Una notable disminucin de la energa de molienda y consumo de acero, con molienda primaria de 30-35 %-200 mallas en lugar de 60-75% - 200 mallas. La energa consumida en el emplazamiento minero es 50% menor del reportado por la flotacin selectiva; an considerando la la Planta de Separacin, el consumo de energa no supera el 65% del requerido por la alternativa convencional. El consumo de acero es tambin 40% menor con la Flotacin Total. El ahorro en acero y energa (alrededor de 2 $/T5) supera al mayor costo de transporte derivado del mayor peso del concentrado Total (1.4$/T). Un incremento notable en la granulometra del relave final, proporcionando material competente y barato para el relleno de mina. Mas del 90% de este tipo de relave puede ser emplazado directamente en la mina (como relleno de mina) comparado con el 40 a 50% obtenible en la alternativa convencional que adems requiere una etapa de clasificacin y disposicin de las Lamas (figura 10). En la mayor parte de los casos podra prescindirse de las Presas convencionales de relave o reducir sus dimensiones significativamente. En todos los casos el manejo de relave grueso implica un ahorro muy significativo en el costo de inversin y de operacin. El Capex de Presas de Relaves para operaciones de 350 T/d es 23,8 $/TM (tabla 3) y el costo de operacin es mayor que 1 $/TM; estas cifras se incrementan cuando la topografa es muy desfavorable.

Figura 10

Un circuito muy simple y flexible en la mina, con una sola etapa en lugar de 3 etapas de cada uno de los procesos siguientes: molienda, flotacin, sedimentacin y filtracin. Se facilita notablemente el control, y la flexibilidad del circuito permite una operacin eficiente frente a las variaciones en la Ley del mineral tratado. La eficiencia de flotacin depende de la suma de las leyes de los sulfuros antes que de la ley individual de cada sulfuro como ocurre con la flotacin selectiva. La experiencia muestra que la ley global de los sulfuros vara mucho menos que las leyes individuales. Un sistema muy simple de reactivos en la mina, con un solo pH cercano al neutro, un solo reactivo activador, un solo reactivo colector y un solo reactivo depresor en todo el circuito. Se reduce el consumo de reactivos en el emplazamiento minero del actual 3.5 kg/TM a solo 0.6 kg/TM. El reciclaje directo del agua de

4

El % peso est referido al peso de mineral tratado. Cuando no se indique lo contrario, los costos, consumo de energa, de reactivos y de acero expresados respectivamente en $/TM, Kw-h/TM y en Kg/TM, estarn referidos a tonelada mtricas (TM) de mineral fresco procesado en la Planta.

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

proceso es factible, y ello reduce an ms el consumo de reactivos y agua fresca. La granulometra gruesa del relave (y concentrados) facilita la separacin slido/lquido (S/L) y abarata el reciclaje. Un factor muy favorable es que la mayor parte del colector y espumante se recupera en el lavado y filtracin del Concentrado Total gracias a su granulometra tambin gruesa; el depresor se recupera del agua reciclada del relave; en la Flotacin Selectiva se requiere un tratamiento previo del agua de proceso para su recirculacin. Se reduce notablemente el transporte de reactivos peligrosos como NaCN, Dicromato, entre otros hasta cada mina, pues el sistema de Flotacin Total no los requiere. La eficiencia de separacin de sulfuros en la Planta de Separacin es notablemente mayor que en el circuito convencional debido a que: La molienda para liberar los sulfuros es, metalrgica y energticamente, mas eficiente cuando se remuele el Concentrado Total que cuando se remuele el mineral fresco con alto contenido de ganga no sulfurosa La mayor parte del exceso de colector que dificulta la separacin de los concentrados se elimina por lavado y filtracin del Concentrado Total, mientras que en la Flotacin Selectiva este exceso permanece en la pulpa alimentada a la etapa siguiente del circuito. La remolienda del Concentrado Total tambin crea nuevas superficies expuestas al ambiente adecuado de depresores/colectores/modificadores y facilita significativamente la separacin en la Flotacin Total; en la Flotacin Selectiva por el contrario la molienda se practica al inicio del circuito y la remolienda posterior de concentrados crea nuevas superficies en muy poca proporcin. El filtrado del Concentrado Total y consecuente exposicin de minerales como la galena promueve su oxidacin y facilita su posterior depresin en la separacin de los otros sulfuros (figura 11). El uso de reactivos eficientes para la separacin Cu-Pb-Zn como Dicromato, Cianuro, Complejo (NaCN-ZnO) o Sulfuro de Sodio cuyo uso est limitado por el riesgo ambiental del efluente final, no tiene limitacin en la Planta de Separacin debido a la alta recirculacin. El uso de reactivos especiales y costosos como el Carbn activado puede ser mejor controlado en una Planta Central de Separacin, estratgicamente ubicada y altamente mecanizada, que en diversas Plantas convencionales en lugares remotos.

Figura 11

En la prctica actual, una de las condiciones operativas que dificultan enormemente la separacin de concentrados colectivos tales como el de Cu-Pb, es ciertamente la variabilidad de la pulpa del concentrado (leyes Cu, Pb, Zn, Fe, % slidos, composicin qumica de la solucin, pH, etc.) y dificultad de enterarse con suficiente anticipacin para regular los parmetros de la separacin. Con el sistema propuesto la variabilidad se reduce al mnimo, y la composicin qumica, % de slidos, pH, etc. de los slidos, pulpa y solucin del

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

concentrado se pueden conocer con mucha anticipacin y entonces regular el proceso de separacin; incluso se pueden realizar pruebas metalrgicas previas con muestras del Concentrado Total. Como consecuencia, el circuito de separacin puede ser automatizado a un costo muy bajo6. Una ventaja econmica importante del sistema propuesto es que la simplicidad de la Planta de Flotacin Total permite costos de operacin sumamente bajos en el emplazamiento minero. Los ahorros inherentes son muy significativos porque es all donde los costos unitarios son usualmente mayores (energa, insumos, labor, servicios, etc.) por su ubicacin alejada e infraestructura limitada, y porque estos costos se aplican al 100% del mineral. Al reducirse el costo de operacin se pueden tratar minerales de menor ley y/o mantener la rentabilidad en caso de depresin del precio de los metales.. El mayor costo unitario del sistema propuesto se traslada a la Planta de Separacin, y resulta en todo caso menor que el atribuible a la opcin convencional debido a factores metalrgicos como separacin S/L previa, remolienda de sulfuros, menor consumo de energa e insumos, menor costo de transporte de ellos, oxidacin natural, mejor control o control automtico, y ubicacin conveniente de esta Planta. Puede ocurrir, en determinadas circunstancias, que su ubicacin en el mismo emplazamiento minero resulte conveniente. La dependencia entre la calidad de concentrado y recuperacin metlica en cada circuito de la flotacin selectiva genera prdidas metlicas por desplazamiento al concentrado indebido. La tabla 6 muestra que, dependiendo de su contenido en el mineral fresco, las prdidas de Cu por desplazamiento a los concentrados de Pb o Zn oscilan entre 12 y tanto como 61% de su contenido en el mineral fresco. En el caso del Pb y Zn se observa que las prdidas llegan a 19 y 12%, respectivamente; estas cifras superan sus prdidas en el relave final. No obstante, la pequea escala de estas operaciones hace inviable la recuperacin econmica de estas prdidas. Por el contrario la Planta de Separacin es ms eficiente e incorpora circuitos complementarios de gravimetra, tamizado fino y concentracin magntica, que si se justifican porque se procesan volmenes importantes de productos intermedios con valor de 300 a 800 $/T. En el caso de la Pequea Minera es ms conveniente que una sola Planta de Separacin brinde el servicio de Separacin del Concentrado Total a varias empresas antes que tener varias Plantas de Separacin pequeas.

Tabla 5. Comparacin de Factores metalrgicos y econmicos que caracterizan a la Flotacin Selectiva y la Flotacin Total de minerales polimetlicos

FLOTACION SELECTIVA CONVENCIONAL FLOTACION TOTAL Los minerales polimetlicos de Cu, Pb, Zn se procesan Los minerales polimetlicos de Cu, Pb, Zn se procesan para para obtener concentrados individuales de cada uno de obtener un Concentrado Total que engloba todos los valores y que ellos y se transportan separadamente hasta el lugar de luego se transporta hasta la Planta de Separacin comercializacin La separacin en concentrados individuales de Cu, Pb y La separacin en concentrados individuales de Cu, Pb y Zn del Zn se hace en un circuito integrado al Circuito Principal. Concentrado Total se hace en una Planta totalmente independiente de la Planta principal Los concentrados intermedios(Cu-Pb) son transferidos en El concentrado Total se transfiere a la Planta de separacin como forma de pulpa al circuito de separacin (o sea sin una torta filtrada, luego de filtrada y lavada . separacin slido/lquido previa) El circuito de separacin siempre se localiza en el mismo La Planta de Separacin puede ubicarse en otro emplazamiento, a emplazamiento minero. veces a cientos de kilmetros del emplazamiento minero La Planta demanda 3 circuitos de flotacin, 3 circuitos de espesamiento y 3 circuitos de filtracin, y un 4to. circuito cuando se flota pirita. Ello implica 4 tipos de efluentes en el emplazamiento, adems del relave final. La Planta de Flotacin total requiere 1 una sola etapa de sedimentacin y/o filtracin, y genera 1 solo efluente en el emplazamiento adems del relave final que es de composicin similar.

6 7

Se emplea un esquema complicado de reactivos que Se emplea un esquema simple de reactivos que no compiten entre compiten entre s y permanecen en la pulpa hasta la s. Se emplea solo 1 tipo de modificador, colector y espumante, y evacuacin del relave. Se emplean 4 tipos de no es imprescindible modificar el pH natural. modificadores (activadores/depresores), 2 reguladores de pH (cal y cido), colector y espumante. La dosificacin global de reactivos es de 3 a 4 kg/TM La dosificacin global de reactivos difcilmente supera 0.6 kg/TM

El pH de la pulpa vara de 7.5 a 12.0 a travs de los El pH de la pulpa se mantiene prcticamente constante (alrededor diversos circuitos. de 7.5-8.5). La variedad y alta concentracin de reactivos, adems del El nmero reducido, compatibilidad y baja concentracin de los pH alto impiden el reciclaje de agua sin tratamiento previo. reactivos, junto con pH moderado permite el reciclaje total del agua

Cada embarque de Concentrado Total ser analizado en la misma mina mediante un equipo porttil de fluorescencia de Rayos X con el objeto de valorizarlo y pagar en forma inmediata al propietario de la Planta de Flotacin Total; esta informacin ser entonces transferida por Internet satelital a la Planta Central de Separacin.

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

9 10 11 12 13 14 15 16

de proceso sin tratamiento previo alguno. Para flotar pirita a partir del relave final es necesario Para flotar pirita a partir del relave final solo se requiere aadir aadir gran cantidad de cido y disminuir el pH de 11 a 7. pequeas cantidades de cido para reducir el pH de 8 a 7. La molienda se modula para liberar a los sulfuros de la La molienda se modula para liberar, nicamente, a los sulfuros de la ganga no-sulfurosa. No es necesario liberar los sulfuros entre s. ganga no-sulfurosa y para liberar los sulfuros entre s. Este tipo de liberacin solo puede obtenerse con Este tipo de liberacin se puede obtenerse con moliendas bastante moliendas finas, usualmente menores a 60% -200 mallas. gruesas, usualmente por encima de 30% -200 mallas La molienda fina produce gran cantidad de lamas de La molienda gruesa produce una pequea cantidad de lamas. ganga que perjudican la flotacin de los sulfuros. La molienda fina ocasiona sobremolienda de valores Con molienda gruesa no hay sobremolienda de minerales metlicos que perjudican su recuperacin. metlicos. La molienda fina permite alcanzar mejores leyes de La molienda gruesa impide alcanzar alta ley del concentrado Total concentrado. pues engloba parte de la ganga. El consumo de energa es alto con molienda fina. El Si se emplea molienda gruesa como 30%-200 mallas, el consumo mayor gasto de energa es en la reduccin de tamao de energa se reduce al 50% del requerido para molienda fina (70% (chancado y molienda), consume 60% de la energa total . -200 mallas). En el caso de la Pequea Minera el mayor consumo de Con la Flotacin total, se emplea energa barata para remolienda energa, generalmente, un mayor consumo de petrleo. del concentrado Total porque la Planta de Separacin se ubica convenientemente cerca de fuentes de energa hidroelctrica. El consumo de energa calculado para molienda fina est Para los mismos minerales, la opcin de F. Total solo consume de en el orden de 11 a 13 kw-h/T para molienda fina. 6 a 8 kw-h/t (incluyendo la remolienda del Concentrado Total). El consumo de acero se incrementa notablemente con la Para los mismos minerales, la opcin de F. Total solo consume de molienda fina; para 70%-200 mallas oscila entre 1.9 y 2.2 1.2 a 1.4 kg/T (se incluye aqu la remolienda del Concentrado Total Kg/T. en la Planta de Separacin). El relave y concentrados de molienda fina requieren de La sedimentacin y filtracin de el relave y concentrados se facilitan mayor rea de sedimentacin y de filtrado. notablemente con la molienda gruesa. La recuperacin de agua del proceso es dificultosa con Con relaves y concentrados de granulometra gruesa se logra relaves y concentrados de granulometra fina. mayor recuperacin de agua a un menor costo. Los resultados de pruebas batch muestran que La molienda gruesa empleada en la Flotacin Total muele moliendas mas finas que 50%-200 mallas muelen preferencialmente los sulfuros y mixtos, liberndolos rpidamente preferencialmente la ganga no sulfurosa de la ganga no sulfurosa y facilitando su separacin Las moliendas reportadas para flotacin selectiva estn Los mismos minerales han reportado recuperaciones superiores a en el orden de 60 %-200 mallas o ms fina. 90% de Cu, Pb, Zn y Ag, empleando moliendas tan gruesas como 30% -200 mallas. La flotacin selectiva con molienda fina, produce con- El peso del concentrado Total oscila alrededor de 35% del mineral centrados individuales con un peso conjunto equivalente a fresco, debido al desplazamiento de pirita principalmente, pero 23-26 % del peso del mineral original. puede optimizarse an. El peso conjunto transportado al lugar de destino es el El peso del concentrado Total transportado no es necesariamente mnimo posible, y se maximiza la ley de los concentrados el mnimo posible; es ms bien el resultante de una evaluacin con este objetivo, an con perjuicio de la recuperacin. global del sistema que produce la mayor rentabilidad. El costo de transporte de concentrados es relativamente Se estima que el costo adicional de transporte del Concentrado bajo Total hasta la Planta de Separacin ser de 1.0 a 1.5 $/TM mineral. El costo de energa y acero en molienda es alto. Este costo es de 1.8 a 2.5 $/T menor y se estima que esta diferencia es suficiente para cubrir el mayor costo de transporte, an antes de optimizar la Flotacin Total. La Flotacin Total es muy simple y por lo mismo eficiente independientemente de la capacidad de la Planta; el sistema de separacin se reduce a 2 productos: Concentrado Total y Relave, y puede ser controlado fcilmente, o automatizado a bajo costo. Solo se controlan 3 parmetros.

17

18 19 20 21

22 23

24

25 26

27

28

La calidad de los concentrados y la recuperacin de los metales es difcil de mejorar en plantas de pequea o mediana capacidad porque la complejidad del sistema requiere de mucho control y/o adicionar ms etapas al circuito actual. Hay que controlar por lo menos 10 parmetros en todo el circuito.

29

La calidad de los concentrados y la recuperacin de los La Flotacin Total tiene gran flexibilidad frente a oscilaciones de ley metales es difcil de mejorar en Plantas de pequea o en la cabeza porque la suma de los sulfuros se mantiene mediana capacidad por la gran variabilidad del mineral de prcticamente constante aunque las leyes individuales varen. cabeza. La calidad de los concentrados y la recuperacin de los metales es difcil de mejorar en plantas de pequea o mediana capacidad por la gran variedad de concentrados de calidad especificada que hay que obtener. La restriccin de variedad y calidad de concentrados individuales no afecta la eficiencia de la Flotacin Total, pues la separacin se realiza eficientemente en la Planta de Separacin mediante condiciones controladas y procesos de desorcin que si se justifican en esas condiciones.

30

Las innovaciones tecnolgicas son costosas y tienen que La Planta de Flotacin Total trata mineral con valores recuperables ser contrastadas con el valor del mineral tratado. En esta en el orden de 40 a 100 $/TM pero no requiere innovaciones

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

31

Planta se trata mineral con valores recuperables en el costosas; por el contrario es un sistema muy simple. orden de 40 a 100 $/TM que no justifican innovaciones La Planta de Separacin en cambio requiere tecnologa costosa costosas. para obtener concentrados de excelente calidad, y este tipo de inversiones se justifica plenamente porque esta planta trata Concentrado Total con valores en el orden de 200 a 800 $/T. La cintica de flotacin selectiva es retardada en todos los circuitos por la competencia entre el depresor y colector y la carga circulante resultante de las etapas de limpieza. El tiempo global de flotacin supera los 60 minutos. La cintica de flotacin selectiva es retardada por la dilucin progresiva de la pulpa a lo largo de los diversos circuitos. La densificacin de la pulpa no es prctica por la granulometra fina y complejidad del sistema. La activacin de Zn y Fe por efecto de las sales solubles afectan la selectividad y recuperacin en el circuito de flotacin selectiva. A menudo es necesario incrementar notablemente la dosificacin del depresor. La cintica de Flotacin Total es sumamente rpida porque no hay depresores que afecten los sulfuros valiosos y la carga circulante es mnima. Se estima que el tiempo total de flotacin est en el orden de 10 minutos. La cintica de Flotacin Total no es afectada por la dilucin de la pulpa porque en la primera celda se recupera mas del 80%. Adems la densificacin de la pulpa despus de esta celda es facilitada por la granulometra gruesa y simplicidad del sistema. La presencia de sales solubles no afecta la selectividad ni recuperacin en el circuito de Flotacin Total. Tampoco se afecta el rendimiento en la Planta de Separacin porque el proceso es cuidadosamente controlado y se emplean sistemas ms eficientes de desorcin y precipitacin.

32

33

34

35

La eficiencia metalrgica es limitada en el caso de Muy adecuada para el tratamiento de minerales complejos porque minerales muy complejos la separacin se realiza en una Planta independiente y eficiente. La Planta de Flotacin Selectiva requiere de una gran nmero de unidades para atender los diferentes circuitos. En la Seccin de Flotacin se requiere tanto como 32 celdas de flotacin. La Planta de Flotacin Total es muy simple. Requiere solo 2- 3 celdas de flotacin con un volumen equivalente a la sexta parte del volumen de celdas de la flotacin selectiva. Requiere la tercera parte de espesadores, filtros, bombas de vaco, sopladores, y molinos, y tambin de edificios. Requiere generadores de energa de menor capacidad.

36

37

Todo el equipo requerido se localiza en el emplazamiento La mayor parte del equipo requerido se localiza en la Planta de minero. El costo de traslado, instalacin y mantenimiento Separacin, que est ubicada en lugar con amplia infraestructura. es elevado. Esto abarata los costos de inversin, mantenimiento y operacin. La Planta es indivisible, y el empresario minero tiene, necesariamente, que adquirirla como un todo. Esta circunstancia limita la apertura de nuevos proyectos o expansin de los proyectos existentes de Pequea y Mediana Minera. La Planta de Flotacin Total es independiente de la Planta de Separacin, y esta ltima puede pertenecer a terceros que brindan el servicio de separacin en el lugar ms conveniente. De este modo el empresario minero puede desarrollar su proyecto con menos de la cuarta parte de la inversin requerida con estrategias convencionales y/o operar con niveles de produccin mucho mayores. El costo de operacin se reduce tambin significativamente.

38

39

La logstica de movimiento de insumos (reactivos, aceros, La logstica de movimiento de insumos (reactivos, aceros, repuestos, servicios, etc. ) y productos (concentrados) es repuestos, servicios, etc.) y productos (concentrado) es muy simple compleja. y limitada a un nmero escaso de items. Un factor que limita la eficiencia de separacin entre los El Concentrado Total es lavado y filtrado para eliminar la mayor sulfuros es la presencia de altas concentraciones de parte del colector antes de embarcarse a la Planta de Separacin; colector en los concentrados. de este modo se facilita la separacin posterior. Generalmente en la mina no se cuenta con insumos La Planta de Separacin puede ubicarse cerca a fuentes de alternativos para mejorar la separacin y/o es difcil insumos que como vapor, calor, nitrgeno, oxgeno, carbn aplicarlos a concentrados en pulpa. activado, etc. mejoran notablemente la separacin entre sulfuros. Adems las tcnicas que emplean estos insumos son mas eficientes cuando se parte de Concentrados filtrados. La granulometria fina de los concentrados dificulta la El Concentrado Total es fcilmente deshidratado y retiene muy sedimentacin y filtracin, obligando muchas veces a poca humedad debido a su granulometra gruesa. Este factor transportar concentrados demasiados hmedos que compensa de algn modo el mayor peso de slido transportado. incrementan el costo de transporte y sufren descuento

40

41

42

Existe una gran variedad de esquemas convencionales para separar los sulfuros entre s, y varios de ellos se aplican a lo largo de la Flotacin Selectiva pero en forma imperfecta. El empleo de vapor de agua, SO2, N2, carbn activado, entre otras tecnologas aparentemente sofisticadas, no han resultado exitosas cuando se aplicaron a los circuitos de flotacin convencionales ubicados en el entorno de la Mina, debido las razones tcnicas y de economa de escala sealadas anteriormente. Una experiencia muy ilustrativa es la tecnologa de separacin de Cu-Pb empleando carbn activado, que el autor introdujo en la dcada de 1980; los resultados de la tabla 7 muestran los excelentes resultados alcanzados cuando se emple carbn activado en la separacin de un Concentrado Cu-Pb muy refractario. No obstante que esta tcnica result exitosa a nivel de Planta Piloto, los resultados no podan reproducirse en la Planta Industrial debido a la gran variabilidad de la pulpa del concentrado Cu-Pb tratado.

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

Tabla 6. Prdidas metlicas por desplazamiento al concentrado indebido durante la flotacin selectiva Planta Desplazamientos a otro Concentradora concentrado, % del total Empresa Casapalca Yauliyacu Austria Duvaz Yauli Chungar Huarn Santa Rita San Miguel Atacocha Cu 12 20 23 23 31 61 31 55 49 Pb 9 9 14 14 10 7 8 19 6 Zn 10 6 5 5 3 6 7 12 3

Tabla 7. Resultados de la Separacin Cu-Pb, empleando NaCN-ZnO, con y sin la adicin de carbn activado ( Concentradora Yauricocha) Tipo de concentrado Concentrado de Cu Concentrado de Pb Concentrado de Cu-Pb Sin Carbn Activado Leyes, en % Cu 13.5 5.0 6.0 Pb 8.0 42.0 23.0 Con Carbn Activado Leyes, en % Cu 21.0 0.8 6.0 Pb 1.0 62.0 23.0

Con la propuesta este inconveniente ser superado, porque el Concentrado Total tendr una calidad uniforme, y esta tcnica al igual que otras tcnicas novedosas podrn ser aplicadas; se anticipa tambin que el consumo de carbn activado requerido ser mucho menor que el necesario en el caso de concentrados sin lavar/filtrar pues se habr retirado la mayor parte del colector. Las recuperaciones y calidad de los concentrados obtenibles en este tipo de sistemas superan notablemente a los reportados con el sistema convencional. La cintica de flotacin es directamente proporcional a la concentracin de la especie mineral que se desea flotar e inversamente proporcional a la concentracin del mineral de ganga. En el sistema de Flotacin Total la concentracin de sulfuros y ganga son, respectivamente, la mxima y mnima obtenible en un sistema real, en consecuencia la cintica resulta sumamente alta. Otra variable importante es la dilucin de la pulpa, por lo cual en la Flotacin Total se introduce la densificacin ( o espesamiento) del relave de la primera celda de flotacin antes de alimentarla a la segunda celda del circuito. Este tipo de operaciones no son complicadas con pulpas de granulometras gruesas como la que nos ocupa pero son difcilmente aplicables a la Flotacin Selectiva. El tiempo de flotacin Total puede ser tan corto como 5-10 minutos comparados con 40-60 minutos normalmente empleados en los circuitos convencionales. La Flotacin Total implica el rediseo de algunos equipos a la luz de una estrategia diferente. Por ejemplo probablemente se prescinda de la segunda etapa de molienda y tal vez del molino de bolas a cambio de molienda en molino de barras; tambin la remolienda del concentrado Total podra realizarse con Molinos Verticales (Molinos Torre). Se requerir celdas de flotacin capaces de flotar eficientemente partculas gruesas, favorecindose la complementacin o no con la concentracin gravimtrica y el uso de la columna de concentracin en lugar de la Columna de flotacin (figura 12). No hay que descartar tampoco un circuito de lavado CCD del concentrado Total como reemplazo de la filtracin.

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

Figura 12

La Flotacin Total permite un ahorro considerable de la inversin para reiniciar una operacin polimetlica cerrada o para iniciar una nueva (tabla 3); esto facilitara la reapertura de muchas de las minas polimetlicas impulsando el desarrollo socioeconmico en un plazo relativamente corto pues la obtencin de la Certificacin ambiental y Licencia social se facilita si la totalidad de relaves se almacena en interior mina. La figura 13 muestra la inversin comparativa. En la tabla 8 se muestra el equipo principal y su costo (ao 2000), para una Planta de 2.900 T/d de Pb-Zn con el enfoque tradicional y con Flotacin Total; el ahorro global resultante es 76% y en algunos tems es 100%.

Tabla 8 Inversin Comparativa en Equipo de Flotacin Selectiva y Flotacin Total para el tratamiento de 2.900 T/d de mineral Pb-Zn Inversin, miles US$ Etapa Molienda Flotacin Acondicionamiento Espesadores Filtros Hidrociclones Total Selectiva 2,921 1,550 64 446 319 214 5,513 Total 797 407 0 0 89 47 1,339 Ahorro % 73 74 100 100 72 78 76

La figura 12 muestra la forma en que se encadenaran diversas Plantas de Flotacin Total con una Planta de Separacin.

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

Figura 13

Figura 14

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

3.2 Incrementando el valor agregado de nuestra produccin minera El Per es un gran productor a nivel global de plata, plomo, zinc y cobre, y cuenta con reservas importantes para continuar incrementando esta produccin; sin embargo su capacidad de refinacin se ha mantenido prcticamente igual en los ltimos 30 aos. En trminos relativos nuestra capacidad de refinacin ha disminuido notablemente (figura 15).

Figura 15

En una economa globalizada las empresas mineras eligen libremente si refinan en el pas o exportan sus concentrados como tal y la mayor parte han optado por lo segundo porque se trata de subsidiarias de matrices que cuentan con Refineras en el extranjero o porque el financiamiento del proyecto minero est atado a este compromiso. El proyecto de Flotacin y Relleno Total apunta a reactivar o aperturar un gran nmero de minas polimetlicas del sector de la Pequea Minera, con una capacidad inicial de 350 T/d, y encadenarlas a una o ms Plantas de Separacin para producir concentrados individuales de Cu-Ag, Pb-Ag y Zn de alta calidad. La sostenibilidad y rentabilidad del modelo est garantizada (tabla 3) con costos de produccin en el orden de 44 US$/T comparado con 104 US$/T del sistema tradicional; as se puede confrontar los tiempos de crisis de precios de metales. Una produccin tan importante respaldara una Refinera Moderna local que incorpore la tecnologa de punta desarrollada en los ltimos aos; el mayor valor agregado proporcionara mayor estabilidad al sistema.

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

La integracin con una Refinera basada en tratamiento hidrometalrgico de los concentrados de Cu y Zn, y pirometalrgico del concentrado de Pb, facilitara a su vez el tratamiento e incrementara las recuperaciones en la Planta de Separacin pues sera innecesario realizar la separacin Cu-Zn7 en vista que ambos son solubles en cido sulfrico en condiciones enrgicas de oxidacin, temperatura y presin o luego de una activacin mecanoquimica. La figura 16 muestra el diagrama de flujo que integra la Flotacin Total con una Planta hidrometalrgica para lixiviar directamente el concentrado de Cu-Zn y tratar en una Fundicin el concentrado de Pb.

Figura 16

3.3 Resultados Experimentales de Flotacin Total Los resultados alcanzados durante la Flotacin Total con tres minerales polimetlicos, de las zonas de Cerro de Pasco, Morococha, y Chanchamayo se presentan en las tablas siguientes. Las pruebas no han sido aun optimizadas.

Tabla 9 Condiciones de las pruebas de Flotacin Total (Valor en 90s) Leyes, %, *oz/t Mineral de Cerro de Pasco Mineral de Morococha Mineral de Chanchamayo Dosificacin de reactivos, gr/TM Mineral de Cerro de Pasco Mineral de Morococha Mineral de Chanchamayo Cu 0.1 0.6 0.1 NaCN 30 80 0 Pb 4.7 2.7 0.3 CuSO4 500 600 950 Zn 6.6 6.7 7.5 Z-11 100 100 160 Ag* 4.9 10.4 0.2 MIBC 30 40 60 Fe 13.4 19.4 0.7 CaO 0 0 1,000 Valor, $/T 96.6 119.4 61.6 pH 8.2 7.8 9.0

La separacin por flotacin para obtener concentrados individuales siempre involucra prdidas por desplazamiento al concentrado diferente (tabla 6). La lixiviacin es en cambio un proceso de alta recuperacin.

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

Tabla 10 Resultados Preliminares de la Flotacin Total (La recuperacin8 se refiere al valor econmico de los metales recuperados) Parmetro Grado de molienda, %-200m Recuperacin 3 minutos, % Recuperacin 10 minutos, % Peso del concentrado, 3 min.,% alim. Peso del concentrado, 10 min.,% alim. Parmetro Grado de molienda, %-200m Recuperacin 3 minutos, % Recuperacin 10 minutos, % Peso del concentrado, 3 min.,% alim. Peso del concentrado, 10 min.,% alim. Parmetro Grado de molienda, %-200m Recuperacin 5 minutos, % Recuperacin 10 minutos, % Peso del concentrado, 5 min.,% alim. Peso del concentrado, 10 min.,% alim. Ley de Zn en concentrado 10 min., % 23 74.0 86.4 11.5 15.1 41.0 30 87.7 94.8 35.3 42.3 40 87.0 95.5 34.8 43.9 30 86.5 94.2 35.3 42.3 MINERAL DE CERRO DE PASCO 40 92.6 96.3 35.1 39.7 50 92.1 96.7 36.5 42.1 60 93.6 96.8 37.3 42.2 70 90.3 96.5 33.7 40.8

MINERAL DE MOROCOCHA 50 89.6 96.0 35.8 43.9 60 86.5 95.6 34.6 43.3 70 87.5 95.6 34.2 41.4

MINERAL DE CHANCHAMAYO 28 83.7 92.7 13.4 16.5 41.2 33 94.9 97.2 15.9 22.2 33.0 37 90.9 98.2 14.5 18.9 39.5 47 95.3 99.3 14.9 19.2 39.5 53 90.1 99.2 13.6 18.3 40.9

Tabla 11 Granulometria de los productos de Flotacin Total del mineral de Morococha ( % acumulado de finos) Concentrado Relave Malla Mineral Total Total 40 50 70 100 140 200 325 400 97.5 90.4 75.7 62.7 59.8 39.7 29.1 25.8 87.4 73.9 58.1 48.9 41.9 32.0 25.5 23.5 91.7 80.9 65.6 54.7 49.4 35.3 27.0 24.5

La recuperacin econmica se determina multiplicando la recuperacin metlica de cada elemento por su precio, y dividiendo la suma entre el valor global correspondiente al mineral tratado; este resultado se multiplica por 100 para expresarlo en %.

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

Tabla 12 Permeabilidad y Granulometra del Relave de Flotacin Total Relave de Flotacin % Peso Permeabilidad Prueba T, min %-200m Util* pulg/hr x10-4 cm/s FG-01 FG-02 FG-03 Actual sin clasificar Arena de clasificacin actual 5.0 4.0 3.0 32.0 28.0 23.0 52.0 35.6 100 100 100 0 68 0.47 0.73 1.03 0.12 1.80 3.3 5.2 7.3 0.8 12.7

*Se refiere a la proporcin

del relave original que puede ser empleada como Relleno hidrulico o como material de construccin del Dique del Depsito de Relaves

Tabla 13 Consumo de Energa en Flotacin Total y Convencional Parmetro Grado de Molienda Consumo Energa Ahorro de Energa Molinos de 8' x 10' requeridos unidad %-200m Kw-h/t % 53.3 7.58 0 5.0 46.8 6.07 20 4.0 Valores 37.2 4.55 40 3.0 32.8 3.79 50 2.5* 28.0 3.03 60 2.0 23.0 2.28 70 1.5*

*Los nmeros decimales indican un molino con capacidad equivalente a dicha fraccin

Tabla 14 Comparacin del Volumen de Celdas de Flotacin y Acondicionadores en la Flotacin Convencional y la Flotacin Total Circuito Acondicionamiento Flotacin Acond. + Flotacin Flotacin Convencional Sec. Pb 785 1,505 2,290 Sec. Zn 1,288 7,415 8,693 Pb+Zn 2,073 8,920 10,993 Flotacin Total Doble Acond. 1,178 2,340 3,282 Acond. Molino 0 2,340 2,340

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

Tabla 15 Efecto del tipo de acondicionamiento en la Flotacin Total Tipo de Acondicionamiento Cal y CuSO4 en el Molino Z-11 en Acondicionador 5 min. Acondicionamiento Cal, CuSO4 y Z-11 en el Molino. 0 min. Acondicionamiento Cal, CuSO4 y Z-11 premezclado y adicionado al Molino 0 min. Acondicionamiento Tiempo min 2 5 10 2 5 10 2 5 10 Peso % 12.3 15.9 19.2 12.1 15.8 19.2 9.9 13.8 17.2 Pb 1.3 1.1 1.2 1.2 1.2 1.4 1.0 1.1 1.4 Ley, % Zn 53.4 44.2 37.4 51.1 44.2 37.3 52.4 47.7 41.0 Pb 60 70 91 46 60 85 30 45 72 Recuperacin, % Zn 89 95 97 84 94 97 71 90 97 Econmica 89 95 97 83 94 97 70 89 96

Tabla 16 Caractersticas granulomtricas y qumicas del Concentrado Total obtenido mediante Flotacin Total con molienda de 32% -200 mallas Peso Malla +70 m +100 m +200 m -200 m Total % 20.3 12.0 18.4 49.3 100.0 Pb 0.54 1.55 1.61 1.58 1.37 Leyes, % Zn 51.70 44.56 44.33 27.32 37.47 Fe 1.28 1.41 1.47 2.06 1.72 Pb 8.0 13.6 21.5 56.9 100 Distribucin, % Zn 28.0 14.2 21.8 35.9 100 Fe 15.2 9.9 15.8 59.1 100

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

Figura 17

4.

CONCLUSIONES

El sistema propuesto se basa en el cambio de la filosofa o estrategia de la Concentracin de minerales polimetlicos que tradicionalmente se ha realizado bajo el enfoque de Flotacin Selectiva desde hace 100 aos. La propuesta Flotacin y Relleno Total, permite obtener leyes y recuperaciones similares o mayores, junto con relaves de granulometra notablemente mas gruesos que el obtenido con sistemas tradicionales de

Carlos Villachica L.

Reingeniera de la Flotacin Polimetlica

SAMLLVILL SAC

flotacin. Esto permite cubrir las necesidades de relleno de Mina y reducir el volumen de relave almacenado en superficie a menos del 10% del correspondiente al sistema tradicional., con la ventaja adicional de que este excedente de relave no requiere de Presas de relave para su almacenamiento gracias a su alta permeabilidad. El sistema implica un cambio de filosofa porque a diferencia del sistema tradicional el relave final es el primero y no el ltimo producto obtenido en la Concentradora, mientras que los concentrados individuales son obtenidos posteriormente en una Planta de Separacin que opera independientemente. Esta Planta independiente evita que las soluciones que contienen los reactivos del circuito de separacin, se unan o reciclen al del circuito de Flotacin Total, y facilita tambin que el agua de proceso recuperada pueda ser totalmente reciclada al circuito de Flotacin Total. El circuito de Flotacin Total se instala siempre en el mismo emplazamiento minero y minimiza de ese modo tanto el uso de agua fresca como la contaminacin del agua empleada gracias al alto reciclaje y al esquema simple de reactivos. La Planta de Separacin no solo est separada fsicamente del circuito de Flotacin Total , tambin puede localizarse en otro emplazamiento distante de la Mina pero mas cercano al destino final de los concentrados o al puerto de embarque en el caso de exportacin; la Planta de Separacin tambin puede ubicarse en un lugar donde exista mayor infraestructura o donde ya exista una Planta Convencional de Flotacin cuyas instalaciones pueden aprovecharse para reducir la inversin de esta Planta de Separacin . La Planta de Separacin, puede tratar, en forma alternada, el Concentrado Total procedente de Plantas de Flotacin Total pertenecientes a diferentes minas, y al establecerse este tipo de servicio se puede reducir de 4 a 10 veces la inversin inicial que requiere un nuevo proyecto minero. Como consecuencia de la adopcin de la estrategia de Flotacin Total, los nuevos proyectos mineros o la modificacin de los actuales, pueden reducir sus gastos en inversin y operacin, de 61,54 a 18,44 US$/T y de 42,62 a 25,65 US$/T, respectivamente.. La ubicacin diferente e individualizacin de las Plantas de Flotacin Total y de la Planta de Separacin es una de las caractersticas ms distintivas de la propuesta. Es innecesario obtener productos finales, llmese concentrados individuales de cobre, de plomo y de zinc, en la Planta ubicada en el mismo asiento minero, si ellos no se van a comercializar all. Basado en ello es que se puede aceptar la obtencin de un producto intermedio, no comercial (Concentrado Total) como objetivo de la Planta de Flotacin Total, y a cambio de ello optimizar el manejo de relaves para el relleno de mina y para el almacenamiento en superficie. Las ventajas adicionales obtenidas se refieren tambin a una reduccin del 70% del consumo de energa, equipamiento, consumo de reactivos, espacio ocupado por instalaciones, y reduccin del consumo de agua fresca desde 1.5 a solo 0.2 m3/T . Finalmente la Planta de Flotacin Total resulta tan compacta que puede ser instalada en el interior de la Mina y entonces facilitar an mas el movimiento de minerales, relaves, entre otros, reduciendo de ese modo el costo de minado en forma muy significativa. Es oportuno sealar que la empresa Smallvill S.A.C. est desarrollando el Proyecto de Flotacin y Relleno Total con el Cofinanciamiento del Fondo Nacional de Ciencia y Tecnologa FINCYT (PROYECTO C-050FINCYT-FIDECOM-PIPEI-2012); como parte del mismo se est difundiendo sus alcances para enriquecer la propuesta a travs de aportes, sugerencias y observaciones de los empresarios mineros, profesionales y pblico en general. oooOOOooo

También podría gustarte

- Tecnologia CapilarDocumento26 páginasTecnologia CapilarandrescurttiAún no hay calificaciones

- Estrategia de explotación del campo TeotlecoDocumento25 páginasEstrategia de explotación del campo TeotlecoRafa ElizarrarasAún no hay calificaciones

- Planteamiento Del ProblemaDocumento18 páginasPlanteamiento Del ProblemaAnonymous pSj2xjXwt100% (1)

- IV Congreso de Flotación Flotamin 2011 Minería ChilenaDocumento5 páginasIV Congreso de Flotación Flotamin 2011 Minería ChilenaAvendaño JoséAún no hay calificaciones

- Carlos VillachicaDocumento73 páginasCarlos Villachicasnarf273100% (1)

- Informacion El Espesamiento de Relaves Permite Recuperar Una ParteDocumento6 páginasInformacion El Espesamiento de Relaves Permite Recuperar Una ParteConstanzaPérezMoralesAún no hay calificaciones

- Cantarell Inyeccion de NitrogenoDocumento9 páginasCantarell Inyeccion de NitrogenoVictor Miguel Fernandez Guzman100% (1)

- Capítulos 11 y 2Documento81 páginasCapítulos 11 y 2jose baldeonAún no hay calificaciones

- Casabe PaperDocumento25 páginasCasabe PaperSebastian Kaminszczik100% (1)

- Caso Estudio Minera CentinelaDocumento24 páginasCaso Estudio Minera CentinelaKATHERINNE ESPEJO BADILLAAún no hay calificaciones

- Máximo Aprovechamiento de Los Campos Petroleros Maduros 2004Documento1 páginaMáximo Aprovechamiento de Los Campos Petroleros Maduros 2004ojrfgmrfAún no hay calificaciones

- Preparación Mecánica de MineralesDocumento100 páginasPreparación Mecánica de MineralesFabian Palma MuñozAún no hay calificaciones

- Restaurante Perla del Pacifico S.A. caso de inversiónDocumento4 páginasRestaurante Perla del Pacifico S.A. caso de inversiónJFPacAún no hay calificaciones

- Proyecto de Tratamiento de AguaDocumento28 páginasProyecto de Tratamiento de AguaFabricio ReyesAún no hay calificaciones

- EOR SPE Ecuador DR Jose G FloresDocumento46 páginasEOR SPE Ecuador DR Jose G FloresSinue Segura100% (1)

- Ecyt2019 Documento 1Documento15 páginasEcyt2019 Documento 1cruzgadiel57Aún no hay calificaciones

- Reuso de Aguas ResidualesDocumento10 páginasReuso de Aguas ResidualesEnescon SacAún no hay calificaciones

- Costosy EficienciaDocumento7 páginasCostosy EficienciaFlorencia L. Tejada RuizAún no hay calificaciones

- Tesis Lixiviacion de Galena Con Cloruro FerricoDocumento188 páginasTesis Lixiviacion de Galena Con Cloruro Ferricojuan navarro gracia100% (1)

- Taller Caso Estudio: Minera CentinelaDocumento21 páginasTaller Caso Estudio: Minera CentinelaKATHERINNE ESPEJO BADILLAAún no hay calificaciones

- Incorporación de Yacimientos Maduros y Campos MarginalesDocumento10 páginasIncorporación de Yacimientos Maduros y Campos MarginalesDiego CatacoraAún no hay calificaciones

- Información de Practica Operacional en Minera TesoroDocumento11 páginasInformación de Practica Operacional en Minera TesoroRoberto Cortés DíazAún no hay calificaciones

- Detección de Problemas de Alto Corte de Agua en El Yacimiento Hollín Principal y Sus Posibles Soluciones Bloque 7, Del Oriente EcuatorianoDocumento10 páginasDetección de Problemas de Alto Corte de Agua en El Yacimiento Hollín Principal y Sus Posibles Soluciones Bloque 7, Del Oriente Ecuatorianomiguel_17_1989590Aún no hay calificaciones

- Glab S01 02 Cyungo 2023 01Documento7 páginasGlab S01 02 Cyungo 2023 01Waldir Gambarini zapanaAún no hay calificaciones

- 6 - Valorizacion Capex Opex - Juan Rayo - JRIDocumento29 páginas6 - Valorizacion Capex Opex - Juan Rayo - JRIJavier Aguirre BarahonaAún no hay calificaciones

- Novedades en LX-SX-EW v.01Documento24 páginasNovedades en LX-SX-EW v.01Francisco Ignacio Soto VergaraAún no hay calificaciones

- Fusión CaletonesDocumento25 páginasFusión CaletonesCarla AguileraAún no hay calificaciones

- Procesos de CampoDocumento27 páginasProcesos de Camponllc.111100% (1)

- Descripción de Facilidades de Superficie Batería TelloDocumento59 páginasDescripción de Facilidades de Superficie Batería TelloHenry Gustavo Chaves Gutiérrez100% (1)

- TesisDocumento31 páginasTesisJanell CastellanosAún no hay calificaciones

- Ejercicos para Examen FinalDocumento4 páginasEjercicos para Examen FinalJean Carlos NeyraAún no hay calificaciones

- Frac-Pack CLP-3Documento111 páginasFrac-Pack CLP-3Loise Tin100% (2)

- Química minería 40Documento4 páginasQuímica minería 40Pedro TorresAún no hay calificaciones

- Recuperacion Mejorada en PEMEXDocumento31 páginasRecuperacion Mejorada en PEMEXChoocooloocoo Kirukato Kutoshikikedoku100% (1)

- Proceso de tratamiento de aguas ácidas en planta industrialDocumento26 páginasProceso de tratamiento de aguas ácidas en planta industrialcanciomolinatarazonaAún no hay calificaciones

- Proyecto CantarellDocumento23 páginasProyecto CantarellDavid Emmanuel Montiel VelázquezAún no hay calificaciones

- PCAn TARELLCNHDocumento123 páginasPCAn TARELLCNHMiguel GarcíaAún no hay calificaciones

- Analisis de LeyDocumento15 páginasAnalisis de LeyLuigi Garcia CuevaAún no hay calificaciones

- Revisión General de La Producción Elevada de Agua en La Industria Del PetróleoDocumento12 páginasRevisión General de La Producción Elevada de Agua en La Industria Del PetróleoAndresAún no hay calificaciones

- Aglomerado y CuradoDocumento81 páginasAglomerado y CuradoErick AldereteAún no hay calificaciones

- Diseño de Una Planta Ciclo Rankine Organico para La Generacion de EnergiaDocumento19 páginasDiseño de Una Planta Ciclo Rankine Organico para La Generacion de EnergiadanielAún no hay calificaciones

- Word de Apuntes AsasDocumento10 páginasWord de Apuntes AsasCamilo CornejoAún no hay calificaciones

- Proyecto de Modernización Refinería TalaraDocumento18 páginasProyecto de Modernización Refinería Talarajohn lopezAún no hay calificaciones

- FCC eDocumento9 páginasFCC eHanner Cantillo RuizAún no hay calificaciones

- Expl-3-Jo-136 Reactivacion y Recompletacion de Pozos Una Estrategia para El Rejuvenecimiento de Campos Maduros. Lote X - PerDocumento16 páginasExpl-3-Jo-136 Reactivacion y Recompletacion de Pozos Una Estrategia para El Rejuvenecimiento de Campos Maduros. Lote X - PerGabo Merejildo QuimiAún no hay calificaciones

- Sistema de Relleno HidraulicoDocumento33 páginasSistema de Relleno HidraulicoJM SV100% (4)

- Proyecto Integral Complejo Antonio J. Bermudez Retos y OportunidadesDocumento13 páginasProyecto Integral Complejo Antonio J. Bermudez Retos y Oportunidadesangel_mgoAún no hay calificaciones

- El Uso de La Tecnología de Membranas para El Campo de Petróleo y Refinería ProduceDocumento49 páginasEl Uso de La Tecnología de Membranas para El Campo de Petróleo y Refinería ProduceMiguel Ángel Sanabria ReyesAún no hay calificaciones

- Tratamientos de suelos con cal: ventajas, diseño y control de calidadDocumento101 páginasTratamientos de suelos con cal: ventajas, diseño y control de calidadGilmar BastidasAún no hay calificaciones

- Revision Bibliografica-Proy GradoDocumento70 páginasRevision Bibliografica-Proy GradoLenny Lizzeth ParadaAún no hay calificaciones

- Regulación comparada de yacimientos no convencionalesDe EverandRegulación comparada de yacimientos no convencionalesAún no hay calificaciones

- Plantas piloto de tratamiento de agua potable y agua residualDe EverandPlantas piloto de tratamiento de agua potable y agua residualCalificación: 5 de 5 estrellas5/5 (1)

- Programación y control del riego y fertilización del césped. AGAJ0308De EverandProgramación y control del riego y fertilización del césped. AGAJ0308Aún no hay calificaciones

- La hora de la transición energética: Exigencias del nuevo paradigma: sustentabilidad, seguridad e igualdadDe EverandLa hora de la transición energética: Exigencias del nuevo paradigma: sustentabilidad, seguridad e igualdadAún no hay calificaciones

- Perforación de pozos petroleros marinosDe EverandPerforación de pozos petroleros marinosCalificación: 4.5 de 5 estrellas4.5/5 (2)

- La bomba de calor. Fundamentos, tecnología y casos prácticosDe EverandLa bomba de calor. Fundamentos, tecnología y casos prácticosCalificación: 3.5 de 5 estrellas3.5/5 (2)

- Tecnologías limpias: Medio ambiente y comercialización de mineralesDe EverandTecnologías limpias: Medio ambiente y comercialización de mineralesCalificación: 5 de 5 estrellas5/5 (1)

- El rol del gas natural en la transición energética: Chile 2020-2050De EverandEl rol del gas natural en la transición energética: Chile 2020-2050Aún no hay calificaciones

- La industria petrolera mexicana: Estrategías, gobierno y reformasDe EverandLa industria petrolera mexicana: Estrategías, gobierno y reformasCalificación: 5 de 5 estrellas5/5 (1)

- Matlab Sesion1Documento29 páginasMatlab Sesion1polsiemprealdoAún no hay calificaciones

- Mantenimiento Antes y Ahora - 2Documento7 páginasMantenimiento Antes y Ahora - 2Freddy TorresAún no hay calificaciones

- TWPL - Arbol RCM - Ed.2006 PDFDocumento1 páginaTWPL - Arbol RCM - Ed.2006 PDFpolsiemprealdoAún no hay calificaciones

- Determinacion Del Perfil de Carga y Su Efecto en La GranulometriaDocumento103 páginasDeterminacion Del Perfil de Carga y Su Efecto en La GranulometriapolsiemprealdoAún no hay calificaciones

- 2 OJRBPeru2012Documento52 páginas2 OJRBPeru2012polsiemprealdoAún no hay calificaciones

- Tecsup - RCM - 3 PDFDocumento28 páginasTecsup - RCM - 3 PDFpolsiemprealdoAún no hay calificaciones

- Memoria Calc - Estruct - Templo AGUA VIVA - Trujillo 2013 - Parte IIDocumento15 páginasMemoria Calc - Estruct - Templo AGUA VIVA - Trujillo 2013 - Parte IIAldo PabloAún no hay calificaciones

- TWPL - Arbol RCM - Ed.2006 PDFDocumento1 páginaTWPL - Arbol RCM - Ed.2006 PDFpolsiemprealdoAún no hay calificaciones

- Tablas y gráficos de trituradoras y molinosDocumento33 páginasTablas y gráficos de trituradoras y molinosnearlobo100% (1)

- Sag PPDocumento1 páginaSag PPpolsiemprealdoAún no hay calificaciones

- Resumen Bombas Chinas FDocumento5 páginasResumen Bombas Chinas FpolsiemprealdoAún no hay calificaciones

- Simulación ChancadoraDocumento24 páginasSimulación ChancadorapolsiemprealdoAún no hay calificaciones

- Mantenimiento Del RCM - 4Documento6 páginasMantenimiento Del RCM - 4Ismael CondeAún no hay calificaciones

- MASP Recuperaciòn de ZN - Soluble - 2011Documento55 páginasMASP Recuperaciòn de ZN - Soluble - 2011Aldo PabloAún no hay calificaciones

- Programa Calculo CorreasDocumento5 páginasPrograma Calculo CorreaspolsiemprealdoAún no hay calificaciones

- Mat. Electricos F-bc002Documento2 páginasMat. Electricos F-bc002polsiemprealdoAún no hay calificaciones

- Programa II Encuentro Internacional Metalurgia 2013Documento3 páginasPrograma II Encuentro Internacional Metalurgia 2013polsiemprealdoAún no hay calificaciones

- Guias TuristicaDocumento24 páginasGuias TuristicapolsiemprealdoAún no hay calificaciones

- Mat. Mecanicos Faja 051-Bc-02Documento2 páginasMat. Mecanicos Faja 051-Bc-02polsiemprealdoAún no hay calificaciones

- Equipo SDocumento3 páginasEquipo SpolsiemprealdoAún no hay calificaciones

- Mat. Electricos F-bc002Documento2 páginasMat. Electricos F-bc002polsiemprealdoAún no hay calificaciones

- S 150Documento2 páginasS 150polsiemprealdoAún no hay calificaciones

- 15.30 - MARIO GUEVARA - Modelacion y Simulacion2Documento108 páginas15.30 - MARIO GUEVARA - Modelacion y Simulacion2polsiemprealdoAún no hay calificaciones

- TT 009Documento19 páginasTT 009polsiemprealdoAún no hay calificaciones

- IntroducciónDocumento1 páginaIntroducciónpolsiemprealdoAún no hay calificaciones

- OEE Trapiche y Molino 1: 73.4% y 60.6% respectivamenteDocumento7 páginasOEE Trapiche y Molino 1: 73.4% y 60.6% respectivamenteMarco Taype FelixAún no hay calificaciones

- Intermet 1Documento19 páginasIntermet 1polsiemprealdoAún no hay calificaciones

- Fiansa-P12-Pr011-Rdi-012 (F 031-364)Documento6 páginasFiansa-P12-Pr011-Rdi-012 (F 031-364)polsiemprealdoAún no hay calificaciones

- Ipeman - Curso RCM (2pag)Documento53 páginasIpeman - Curso RCM (2pag)polsiemprealdo100% (2)