Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Processo Mig - Mag - Parâmetros de Soldagem - Infosolda Portal Brasileiro Da Soldagem

Cargado por

Cleber da SilvaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Processo Mig - Mag - Parâmetros de Soldagem - Infosolda Portal Brasileiro Da Soldagem

Cargado por

Cleber da SilvaCopyright:

Formatos disponibles

Processo mig/mag - Parmetros de soldagem

Escrito por Infosolda. Posted in Processos A qualidade do cordo de solda conseguido pelos processos MIG/MAG influenciada por alguns parmetros, tais como intensidade de corrente, tenso e comprimento do arco, velocidade de soldagem, "stick-out", gases de proteo,dimetro do eletrodo e posio da tocha, seus tipos e vazo. preciso, portanto, conhecer estas variveis para selecionar o procedimento adequado a cada demanda de soldagem.

Os processos M1G/MAG utilizam fonte de corrente contnua e polaridade inversa com eletrodo positivo a fim de possibilitar melhor penetrao e estabilidade do arco. Quando no necessria grande penetrao, possvel usar a polaridade direta, o que aumenta a velocidade de deposio. A corrente alternada utilizada para alumnio e suas ligas. A escolha da corrente de soldagem feita a partir da espessura das peas a serem soldadas, do dimetro do eletrodo e das caractersticas do cordo. intensidade de corrente A transferncia do metal e o controle da taxa de fuso do eletrodo so influenciados pela intensidade de corrente. O emprego de eletrodos de materiais resistivos como o ao no ligado, com baixas correntes, apresenta uma relao linear entre a intensidade de corrente e a velocidade de alimentao; entretanto, medida que a intensidade de corrente aumenta, essa relao se modifica, tendendo para uma curva, especialmente no caso de arames com dimetro menor. Isto acontece devido ao efeito Joule, responsvel pelo calor na ponta do eletrodo, e que influencia de modo significativo a taxa de fuso. Aumentando-se a intensidade de corrente e mantendo-se constantes as outras variveis, o cordo de solda apresenta aumento de penetrao e de largura.

No caso de soldagem de materiais de baixa resistividade, como por exemplo o alumnio, o efeito Joule menos acentuado; deste modo, possvel perceber que a relao entre intensidade de corrente e velocidade de alimentao relativamente linear. Tenso e comprimento do arco eltrico so variveis importantes no processo de soldagem com proteo gasosa. Esses dois fatores esto relacionados um ao outro, embora tenham significados diferentes. A tenso do arco depende do comprimento do arco e tambm do tipo e do dimetro do eletrodo, do gs de

proteo e do modo de transferncia. Se todas essas variveis se mantiverem constantes, o aumento da tenso do arco provoca maior largura e menor altura do cordo, melhor molhagem, ou distribuio do metal depositado, e reduo da penetrao. Tenses excessivas do arco provocam porosidade, salpicos e mordeduras; por outro lado, tenses mnimas resultam em porosidade e cordes muito convexos. Um arco com comprimento muito pequeno pode causar curto-circuitos acidentais quando a transferncia globular ou em "spray", resultando em instabilidade do arco e conseqente porosidade nocordo. J o comprimento muito grande tende a oscilar e a causar um cordo de penetrao e largura irregulares. A velocidade de soldagem a velocidade de deslocamento do arco eltrico ao longo da junta. A velocidade de soldagem est diretamente ligada quantidade de energia cedida pea; quanto maior a velocidade, menor a quantidade de calor cedida por unidade de rea. Velocidades muito baixas, alm de elevar o custo da operao, podem causar alteraes metalrgicas na estrutura do material devido concentrao trmica. Por outro lado, velocidades excessivas provocam menor penetrao e menor largura do cordo, possveis mordeduras e falta de fuso, alm de falta de penetrao. "Stick-out" a distncia existente entre o incio da parte externa do eletrodo ou fim do bico de contato e o tenso e comprimento do arco velocidade de soldagem 'stick-out'

final do eletrodo; , pois, o comprimento livre do eletrodo. A distncia entre a ponta do eletrodo e a pea o comprimento do arco. O "stick-out" est relacionado velocidade de fuso do eletrodo; se o "stick-out" for aumentado, o calor aumentado por efeito Joule, e a velocidade de fuso do eletrodo tambm se torna maior. Se o "stick-out" for muito pequeno, o calor gerado no ser suficiente para fundir o eletrodo adequadamente; por outro lado, se for muitoelevado, oarcotornar-se- instvel, a proteogasosa deixar de existir e a conseqncia ser o aparecimento de porosidades. Portanto, preciso controlar rigorosamente o "stick-out". Os gases de proteo utilizados no processo MIG so o argnio ou o hlio ou ainda uma mistura de ambos. O processo MAG utiliza C02 ou mistura de gs inerte com C02 ou com oxignio. O emprego de CO2, um gs oxidante mais barato que outros gases de proteo, faz do processo MAG um dos mais utilizados na soldagem de estruturas de ao. Quando submetido a altas temperaturas, o C02 decompe-se em CO e O2 segundo uma reao qumica. Devido atmosfera oxidante, acontece a formao de FeO que se combina com o carbono existente no ao e origina CO.

Uma vez que a solidificao do metal em fuso muito rpida, o monxido de carbono pode ficar preso no interior do metal e causar porosidades. A fim de impedir a formao de CO, usa-se metal de adio com desoxidantes como o silcio e o mangans, em propores maiores que as utilizadas no processo MIG, e que produzem variadas reaes. Quando se utiliza mistura de argnio e CO2, preciso atentar para a porcentagem de argnio existente na mistura. O aumento de argnio no CO2 serve para estabilizar o arco eltrico e, em conseqncia, atenuar o respingo, uma vez que h um aumento na freqncia de gases de proteo

transferncia das gotas e uma diminuio na freqncia de curto-circuitos entre elas e a poa de fuso. Uma comparao entre C02 puro e uma mistura de argnio mais CO2 mostra uma tenso maior do arco e maior quantidade de salpicos na utilizao do CO2. O grfico mostra a relao entre o contedo de argnio da mistura Ar/C02 e a freqncia de transferncia de gotas.

A funo primordial do gs de proteo evitar que funo do gs a poa de fuso entre em contato com a atmosfera que de proteo a envolve. Sem essa proteo, os xidos formados pela temperatura de fuso dos metais em contato com o ar provocam defeitos no cordo de solda, tais como porosidade e fragilizao. Outras funes do gs so ionizar o espao do arco eltrico e estabiliz-lo. O tipo de gs a ser utilizado depende do material que se quer soldar e de sua espessura. Estes dados podem ser conseguidos por meio de quadros indicadores do tipo de material, da espessura e do tipo de transferncia utilizado.

A vazo do gs nos processos MI G/M AG refere-se quantidade em litros de gs protetor espalhada por minuto em volta da poa de fuso, em funo da intensidade de corrente. Assim, quanto mais elevada a intensidade de corrente, maior deve ser a vazo do gs e maior o dimetro do bocal da tocha. Se a vazo do gs for muito baixa, no haver quantidade suficiente de gs para manter a cortina protetora; por outro lado, se for excessiva, pode acontecer uma turbulncia no gs, provocando suco de ar. A vazo de gs pode ser visualizada no grfico.

O dimetro do eletrodo influencia diretamente o cordo de solda e est relacionado com a intensidade de corrente. Assim, um eletrodo com pequeno dimetro requer intensidade de corrente tambm pequena; j um eletrodo de dimetro maior necessita de corrente de maior intensidade para um mesmo modo de transferncia.

vazo do gs dimetro do eletrodo A posio da tocha diz respeito ao ngulo de inclinao da tocha em relao ao cordo e influencia a largura, a altura e a penetrao do cordo. Considerando que a direo de soldagem seja da esquerda para a direita, observa-se que a tocha inclinada para a esquerda produz pequena penetrao e cordo largo; se, por outro lado, a inclinao da tocha for para a direita, o cordo produzido estreito e a penetrao grande. O arco eltrico gerado nos processos MIG/MAG confere certas caractersticas transferncia de metal do eletrodo para a poa de fuso. Os fatores que mais influenciam os modos de transferncia so o tipo e a intensidade de corrente, o dimetro e a composio do eletrodo, o "stick-out" e o gs de proteo. Basicamente, essa transferncia pode ser globular, por curto-circuito ou por "spray" ou nvoa.

A transferncia globular ocorre com valores de corrente relativamente baixos, pouco acima daqueles utilizados para a transferncia por curto-circuito; entretanto, quando o gs de proteo utillizado o CO2 ou o hlio, esse modo de transferncia acontece com correntes

Link Relacionado: Soldagem Coleo tecnolgica SENAI 1 ed. 1997

También podría gustarte

- Aços Inoxidáveis - Corrosão E Métodos Para DetecçãoDe EverandAços Inoxidáveis - Corrosão E Métodos Para DetecçãoAún no hay calificaciones

- Análise experimental de fadiga mecânica em placas de trocadores de calor casco e placasDe EverandAnálise experimental de fadiga mecânica em placas de trocadores de calor casco e placasAún no hay calificaciones

- Processos de decapagem, laminação a frio e recozimento de produtos planos de açoDe EverandProcessos de decapagem, laminação a frio e recozimento de produtos planos de açoAún no hay calificaciones

- Guia de Tochas de SoldagemDocumento8 páginasGuia de Tochas de SoldagemUbiracy ZanetiAún no hay calificaciones

- Soldagem de manutenção: segurança e equipamentos de proteçãoDocumento249 páginasSoldagem de manutenção: segurança e equipamentos de proteçãoMilton Xavier Dias100% (1)

- Introdução À Metalurgia Da SoldagemDocumento79 páginasIntrodução À Metalurgia Da SoldagemrenatobevAún no hay calificaciones

- Documentos Técnicos - Treinamento ISQI - Inspetor de Soldagem Nivel 1Documento15 páginasDocumentos Técnicos - Treinamento ISQI - Inspetor de Soldagem Nivel 1NASC Engenharia e AssessoriaAún no hay calificaciones

- Proteção contra corrosão em estruturas navaisDocumento64 páginasProteção contra corrosão em estruturas navaisjconde1948100% (1)

- Microestrutura em Soldagem PDFDocumento38 páginasMicroestrutura em Soldagem PDFAna Maria PerezAún no hay calificaciones

- Soldagem VC 131Documento47 páginasSoldagem VC 131Marlon BombiAún no hay calificaciones

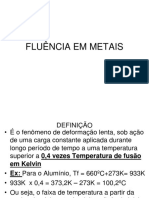

- Fluência em MetaisDocumento26 páginasFluência em MetaisErida MarinhoAún no hay calificaciones

- Conformação Plástica - Sanguinetti PDFDocumento124 páginasConformação Plástica - Sanguinetti PDFAdilson NeponucenoAún no hay calificaciones

- 507 - Encanadores Is Carlos MauricioDocumento13 páginas507 - Encanadores Is Carlos MauricioandrecoutAún no hay calificaciones

- Soldagem Treinamento Inspeção NOVODocumento24 páginasSoldagem Treinamento Inspeção NOVOjeffersonAún no hay calificaciones

- Segurança Operações Soldagem CorteDocumento43 páginasSegurança Operações Soldagem CortemamelatiAún no hay calificaciones

- Tabela de pré-aquecimento de aços segundo carbono equivalenteDocumento4 páginasTabela de pré-aquecimento de aços segundo carbono equivalentetss13723Aún no hay calificaciones

- 7.consumiveis de SoldagemDocumento42 páginas7.consumiveis de SoldagemEduardo Ribeiro100% (1)

- Simulado MarceloPachecoDocumento15 páginasSimulado MarceloPachecoRodrigo CarvalhoAún no hay calificaciones

- TCC Tribologia Analise de FalhasDocumento136 páginasTCC Tribologia Analise de FalhasJMOACIRAún no hay calificaciones

- Tecnologias de soldagem na indústria naval e offshoreDocumento26 páginasTecnologias de soldagem na indústria naval e offshoreLorena BarrosAún no hay calificaciones

- 13 Dureza VickersDocumento7 páginas13 Dureza VickersPriscila PereiraAún no hay calificaciones

- Algumas Equações Úteis Na Soldagem - Heat Input, Carbono Equivalente PDFDocumento12 páginasAlgumas Equações Úteis Na Soldagem - Heat Input, Carbono Equivalente PDFAndré CordeiroAún no hay calificaciones

- Ensaio de FluenciaDocumento19 páginasEnsaio de FluenciaJeferson CardosoAún no hay calificaciones

- Defeitos e características da soldagemDocumento38 páginasDefeitos e características da soldagemADRIANOAún no hay calificaciones

- Aços Duplex e Triplex: propriedades e aplicaçõesDocumento23 páginasAços Duplex e Triplex: propriedades e aplicaçõesFranciele BoengAún no hay calificaciones

- Lista de Exercício - End - Introdução e VisualDocumento2 páginasLista de Exercício - End - Introdução e VisualMarcusAún no hay calificaciones

- Material Sobre Qualificação de A335P11Documento58 páginasMaterial Sobre Qualificação de A335P11dizao100% (1)

- Soldagem Eletroescória: Processo e AplicaçõesDocumento7 páginasSoldagem Eletroescória: Processo e AplicaçõesGustavo CastroAún no hay calificaciones

- ABENDIDocumento26 páginasABENDIAlexandre Lopes100% (1)

- Interpretação das Normas de Qualificação de SoldagemDocumento63 páginasInterpretação das Normas de Qualificação de SoldagemErivelton Rosario CaoAún no hay calificaciones

- Cortes rápidos e silenciosos sem gás ou eletricidadeDocumento2 páginasCortes rápidos e silenciosos sem gás ou eletricidadeTiagohowpy RamosAún no hay calificaciones

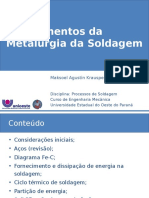

- Fundamentos Da Metalurgia Da Soldagem)Documento52 páginasFundamentos Da Metalurgia Da Soldagem)Harlysson MaiaAún no hay calificaciones

- Normas UCS contra plágio protegem direitos autoraisDocumento4 páginasNormas UCS contra plágio protegem direitos autoraiswillianverdiAún no hay calificaciones

- Apostila Soldagem RobotizadaDocumento9 páginasApostila Soldagem RobotizadaJoao DeVitoAún no hay calificaciones

- Otimização de processo de solda MIG/MAG em rodas de açoDocumento111 páginasOtimização de processo de solda MIG/MAG em rodas de açoLourival SantosAún no hay calificaciones

- Normas e Qualificações de SoldagemDocumento10 páginasNormas e Qualificações de SoldagemSonia Cristina MacedoAún no hay calificaciones

- Efeitos da purga com nitrogênio na raiz de juntas de aço inoxidável austeníticoDocumento10 páginasEfeitos da purga com nitrogênio na raiz de juntas de aço inoxidável austeníticobiancogallazziAún no hay calificaciones

- Apostila LPDocumento72 páginasApostila LPKarla GiselliAún no hay calificaciones

- Perguntas e Respostas Sobre Estruturas MetálicasDocumento5 páginasPerguntas e Respostas Sobre Estruturas MetálicasRonie BomAún no hay calificaciones

- Referencial de Formação para Soldador/a de Nível 2Documento42 páginasReferencial de Formação para Soldador/a de Nível 2Helder OliveiraAún no hay calificaciones

- Especialização em Engenharia de SoldagemDocumento45 páginasEspecialização em Engenharia de SoldagemLuciano AraújoAún no hay calificaciones

- Apostila PM 18Documento61 páginasApostila PM 18Leandro CrisostomoAún no hay calificaciones

- Soldagem FundamentosDocumento25 páginasSoldagem FundamentosDjalma Filho100% (1)

- Backing CeramicoDocumento6 páginasBacking CeramicoReginaldo Matias NunesAún no hay calificaciones

- Banco de Dados de QuestõesDocumento89 páginasBanco de Dados de QuestõesPablo MatosoAún no hay calificaciones

- Metalografia e Tratamento Térmico - Aula 01Documento40 páginasMetalografia e Tratamento Térmico - Aula 01doutAún no hay calificaciones

- Desenho de ConjuntoDocumento16 páginasDesenho de ConjuntoROBSON CRUZ STOCCOAún no hay calificaciones

- UNESC - Resolução lista exercícios soldagemDocumento4 páginasUNESC - Resolução lista exercícios soldagemEnzo Gomes KohlertAún no hay calificaciones

- Manual Do Aluno Iiw AbsDocumento29 páginasManual Do Aluno Iiw AbsLucasGeorgetiOliveiraAún no hay calificaciones

- Ensaios não destrutivos para verificação de soldasDocumento21 páginasEnsaios não destrutivos para verificação de soldasWilliane Lopes CarneiroAún no hay calificaciones

- Guia de END reúne métodos e empresas do setorDocumento56 páginasGuia de END reúne métodos e empresas do setorPaul NelsonAún no hay calificaciones

- Aula - 9 - Soldagem A Arco ElétricoDocumento35 páginasAula - 9 - Soldagem A Arco ElétricoRebeca De Sá AbrantesAún no hay calificaciones

- Caracterização Das Propriedades de Fluxo Da Lama Vermelha para Fins de Dimensionamento de Silos - Aplicação para Tremonhas CônicasDocumento132 páginasCaracterização Das Propriedades de Fluxo Da Lama Vermelha para Fins de Dimensionamento de Silos - Aplicação para Tremonhas CônicasArtur CunhaAún no hay calificaciones

- Corrosao Associada A Mecanica Dos FluidosDocumento25 páginasCorrosao Associada A Mecanica Dos FluidosNATALIACAIRESAún no hay calificaciones

- Tubulações industriais: materiais e aplicaçõesDocumento60 páginasTubulações industriais: materiais e aplicaçõesEduardo100% (1)

- Análise micrográfica de aço com 0,2% de carbonoDocumento14 páginasAnálise micrográfica de aço com 0,2% de carbonoRafael CostaAún no hay calificaciones

- A Confiabilidade Prática Na Administração Da EngenhariaDe EverandA Confiabilidade Prática Na Administração Da EngenhariaAún no hay calificaciones

- Análise do custo logístico de alternativas para aumento da competitividade de uma cadeia logística portuáriaDe EverandAnálise do custo logístico de alternativas para aumento da competitividade de uma cadeia logística portuáriaAún no hay calificaciones

- Influência do teor de cobre na usinabilidade da liga de alumínio 6351De EverandInfluência do teor de cobre na usinabilidade da liga de alumínio 6351Aún no hay calificaciones

- Processo Mig - Mag - Parâmetros de Soldagem - Infosolda Portal Brasileiro Da SoldagemDocumento8 páginasProcesso Mig - Mag - Parâmetros de Soldagem - Infosolda Portal Brasileiro Da Soldagemphmarinsrj100% (1)

- Ensa 04Documento6 páginasEnsa 04patriciarodAún no hay calificaciones

- Projeção OrtogonalDocumento50 páginasProjeção OrtogonalRenata Alves De Oliveira FernandesAún no hay calificaciones

- Plano - Desenho TenicoDocumento3 páginasPlano - Desenho TenicoCleber da SilvaAún no hay calificaciones

- Técnicas de Análise de Vibrações em Equipamentos Vibratórios da Indústria de MineraçãoDocumento41 páginasTécnicas de Análise de Vibrações em Equipamentos Vibratórios da Indústria de MineraçãoCleber da SilvaAún no hay calificaciones

- Máquinas e Aparelhos MecânicosDocumento109 páginasMáquinas e Aparelhos MecânicosCleber da SilvaAún no hay calificaciones

- 1470 4460 1Documento5 páginas1470 4460 1Cleber da SilvaAún no hay calificaciones

- Abnt NBR 6023 Referências Bibliográfica em DocumentosDocumento24 páginasAbnt NBR 6023 Referências Bibliográfica em DocumentosJosé Antonio Meira da Rocha92% (12)

- Preci Pita DosDocumento31 páginasPreci Pita DosCleber da SilvaAún no hay calificaciones

- O serviço de praticagem no BrasilDocumento83 páginasO serviço de praticagem no BrasilGustavo Javorski67% (3)

- Alicates multifuncionais para corte e fixaçãoDocumento13 páginasAlicates multifuncionais para corte e fixaçãoCleber da Silva100% (1)

- Adequação Do Processo de Soldagem Migmag Com Adição de Arame Frio Na Qualidade Do Revestimento Com Aço Inoxidável Austenitico Sobre Um Aço Ao Carbono ComercialDocumento4 páginasAdequação Do Processo de Soldagem Migmag Com Adição de Arame Frio Na Qualidade Do Revestimento Com Aço Inoxidável Austenitico Sobre Um Aço Ao Carbono ComercialCleber da SilvaAún no hay calificaciones

- KR505Documento5 páginasKR505Gilcimar SantosAún no hay calificaciones

- 975 ManualPneumatica SPWDocumento28 páginas975 ManualPneumatica SPWlaurasab2Aún no hay calificaciones

- Resumo Fe-CDocumento18 páginasResumo Fe-CLeandro BuosiAún no hay calificaciones

- 10 PiteDocumento28 páginas10 PiteCleber da SilvaAún no hay calificaciones

- Apostila Mig - Mag e Arame Tuibular L&a Rev.2Documento47 páginasApostila Mig - Mag e Arame Tuibular L&a Rev.2eduardonadimAún no hay calificaciones

- Promoção NakataDocumento4 páginasPromoção NakataCleber da SilvaAún no hay calificaciones

- 01 Apresentação Soldagem ESABDocumento56 páginas01 Apresentação Soldagem ESABCleber da SilvaAún no hay calificaciones

- Caracterização de revestimentos AWS 317LDocumento9 páginasCaracterização de revestimentos AWS 317LCleber da SilvaAún no hay calificaciones

- Curso - Formação de FormadoresDocumento1 páginaCurso - Formação de FormadoresCleber da SilvaAún no hay calificaciones

- Manual de ARTDocumento21 páginasManual de ARTcristianesilvaferrAún no hay calificaciones

- Tecnologia Dos Materiais Power PointDocumento78 páginasTecnologia Dos Materiais Power PointCleber da SilvaAún no hay calificaciones

- Contrato Net Virtua - MTDocumento30 páginasContrato Net Virtua - MTVideoaulas GrátisAún no hay calificaciones

- 05Documento11 páginas05Cleber da SilvaAún no hay calificaciones

- Soldagem ResumoDocumento14 páginasSoldagem ResumoRenato PessiniAún no hay calificaciones

- Soldagem TIG Processo QualidadeDocumento7 páginasSoldagem TIG Processo Qualidaderafael_dutra_1Aún no hay calificaciones

- Apostila Auto CAD 2004 2D - FaenquilDocumento43 páginasApostila Auto CAD 2004 2D - FaenquilReginaldo TeixeiraAún no hay calificaciones

- Custos de Soldagem - ProjetoDocumento13 páginasCustos de Soldagem - ProjetoLourival SantosAún no hay calificaciones

- Soldagem TIG Processo QualidadeDocumento7 páginasSoldagem TIG Processo Qualidaderafael_dutra_1Aún no hay calificaciones

- Revestimento epóxi anticorrosivo de alto sólidosDocumento2 páginasRevestimento epóxi anticorrosivo de alto sólidosHelton JhonisAún no hay calificaciones

- Grade de Horários Treinamento Alto Tiête AtualizadaDocumento13 páginasGrade de Horários Treinamento Alto Tiête AtualizadaCAPSi RECRIARAún no hay calificaciones

- O Espanto 10 - Atividades - Livre-ArbítrioDocumento15 páginasO Espanto 10 - Atividades - Livre-ArbítrioMariana GomesAún no hay calificaciones

- Viva de acordo com as leis do UniversoDocumento11 páginasViva de acordo com as leis do UniversoCristina TomaschewskyAún no hay calificaciones

- Objetivos de ensino para futuros professoresDocumento442 páginasObjetivos de ensino para futuros professoresMiguel MonteiroAún no hay calificaciones

- Exercicios Com Numeros ComplexosDocumento3 páginasExercicios Com Numeros Complexosnelson de oliveiraAún no hay calificaciones

- MTM AP Geometria Analítica Equações Da RetaDocumento7 páginasMTM AP Geometria Analítica Equações Da RetaIgorAún no hay calificaciones

- Processos Regulares de Formação de PalavrasDocumento2 páginasProcessos Regulares de Formação de PalavrasLeonor Ferreira50% (2)

- Manual Maquina de Sorvete SOFT PDFDocumento43 páginasManual Maquina de Sorvete SOFT PDFAmauri Rogério100% (1)

- Caustificação ResumoDocumento4 páginasCaustificação ResumoPedro BorgesAún no hay calificaciones

- Aula 17 Potenciação Na Representação Decimal (7 Ano B, C)Documento20 páginasAula 17 Potenciação Na Representação Decimal (7 Ano B, C)Elisangela Debora Bispo100% (1)

- Telhamento ou Trolhamento na MaçonariaDocumento4 páginasTelhamento ou Trolhamento na MaçonariaeulersalvaterraAún no hay calificaciones

- Psicologia Social e Comunitária: Família e Assistência SocialDocumento67 páginasPsicologia Social e Comunitária: Família e Assistência SocialThais BettinAún no hay calificaciones

- Ordem de Serviço AlmoxarifeDocumento4 páginasOrdem de Serviço AlmoxarifegiseldabraganaAún no hay calificaciones

- Método Veronesi: perícia judicial para fisioterapeutasDocumento10 páginasMétodo Veronesi: perícia judicial para fisioterapeutasLeonardo GuedesAún no hay calificaciones

- História AntigaDocumento22 páginasHistória AntigaKarla TertulianoAún no hay calificaciones

- Aplicações de Geossintéticos em Obras de EngenhariaDocumento30 páginasAplicações de Geossintéticos em Obras de EngenhariaChristian NascimentoAún no hay calificaciones

- Formação Internacional em CoachingDocumento160 páginasFormação Internacional em CoachingIzaque Moulaz100% (3)

- BD2 A14 Aula MongoDBDocumento58 páginasBD2 A14 Aula MongoDBAlberto MattiesAún no hay calificaciones

- Cadeias de referência e seus tiposDocumento2 páginasCadeias de referência e seus tiposAnonymous lSaukRMaAún no hay calificaciones

- Ultra Accelerated PortuguesDocumento3 páginasUltra Accelerated PortuguesDiceDemon100% (1)

- Prefeitura Municipal de Jaguaribara: JOACY ALVES DOS SANTOS JÚNIOR, No Uso de Suas AtribuiçõesDocumento72 páginasPrefeitura Municipal de Jaguaribara: JOACY ALVES DOS SANTOS JÚNIOR, No Uso de Suas AtribuiçõesThiago DinizAún no hay calificaciones

- Relatorio 1 - Inorganica IIDocumento1 páginaRelatorio 1 - Inorganica IIElizael De Jesus GonçalvesAún no hay calificaciones

- Caderno de Questões Objetivas do Concurso Público para Auxiliar de Saúde BucalDocumento12 páginasCaderno de Questões Objetivas do Concurso Público para Auxiliar de Saúde BucalRosi SilvaAún no hay calificaciones

- Gestão de estoque de medicamentos na farmácia hospitalarDocumento19 páginasGestão de estoque de medicamentos na farmácia hospitalarJakeline AlvesAún no hay calificaciones

- Protocolo EletroforeseDocumento2 páginasProtocolo EletroforesejjucardosoAún no hay calificaciones

- Estagio IIDocumento23 páginasEstagio IICarol BatistaAún no hay calificaciones

- Concurso Receita Federal 2014Documento131 páginasConcurso Receita Federal 2014Pedro Henrique Vieira da RosaAún no hay calificaciones

- Antiguidade e Usos Do Passado: Políticas e Práticas SociaisDocumento34 páginasAntiguidade e Usos Do Passado: Políticas e Práticas SociaisDesalinho Publicações100% (1)

- Lista 3 - Cap 3 - Reações RadicalaresDocumento4 páginasLista 3 - Cap 3 - Reações RadicalaresJoão Pedro Baza Garcia RodriguesAún no hay calificaciones