Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Soldadura Por Arco

Cargado por

Juan P. HanccoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Soldadura Por Arco

Cargado por

Juan P. HanccoCopyright:

Formatos disponibles

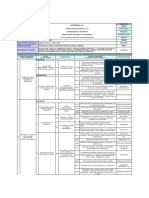

Soldadura por arco

Se ha sugerido que este artculo o seccin sea fusionado con Soldadura manual de metal por arco(discusin).

Una vez que hayas realizado la fusin de artculos, pide la fusin de historiales aqu.

Este artculo o seccin necesita referencias que aparezcan en una publicacin acreditada, como revistas especializadas, monografas, prensa diaria o pginas de Internet fidedignas. Este aviso fue puesto el 11 de junio de 2011.

Puedes aadirlas o avisar al autor principal del artculo en su pgina de discusin pegando: {{subst:Aviso referencias|Soldadura por arco}}

~~~~

Soldadura por arco elctrico.

La idea de la soldadura por arco elctrico, a veces llamada soldadura electrgena, fue propuesta a principios del siglo XIX por el cientfico inglsHumphrey Davy, pero ya en 1885 dos investigadores rusos consiguieron soldar con electrodos de carbono. Cuatro aos ms tarde fue patentado un proceso de soldadura con varilla metlica. Sin embargo, este procedimiento no tom importancia en el mbito industrial hasta que el sueco Oscar Kjellberg invent, en 1904, el electrodo recubierto. Su uso masivo comenz alrededor de los aos 1950.

ndice

[ocultar]

1 Elementos 2 Funciones de los recubrimientos

o o

2.1 Funcin elctrica del recubrimiento 2.2 Funcin fisica del recubrimiento

2.3 Funcin metalrgica de los recubrimientos

3 Tipos de soldadura

o o o o

3.1 Soldadura por arco manual con electrodos revestidos 3.2 Soldadura por electrodo no consumible protegido 3.3 Soldadura por electrodo consumible protegido 3.4 Soldadura por arco sumergido

3.4.1 Electrodo 3.4.2 Las variables clave del proceso SMAW 3.4.3 Aplicaciones de materiales 3.4.4 Ventajas 3.4.5 Limitaciones

4 Seguridad

o o

4.1 Recomendaciones generales sobre soldadura con arco 4.2 Equipos de proteccin individual

5 Vase tambin 6 Referencias 7 Enlaces externos

Elementos[editar]

Esquema.

Plasma: est compuesto por electrones que transportan la corriente y que van del polo negativo al positivo, de ionesmetlicos que van del polo positivo al negativo, de tomosgaseosos que se van ionizando y estabilizndose conforme pierden o ganan electrones, y de productos de la fusin tales como vapores que ayudarn a la formacin de una atmsfera protectora. Esta misma alcanza la mayor temperatura del proceso.

Llama: es la zona que envuelve al plasma y presenta menor temperatura que ste, formada por tomos que se disocian y recombinan desprendiendo calor por la combustion del revestimiento del electrodo. Otorga al arco elctrico su forma cnica.

Bao de fusin: la accin calorfica del arco provoca la fusin del material, donde parte de ste se mezcla con el material de aportacin del electrodo, provocando la soldadura de las piezas una vez solidificado.

Crter: surco producido por el calentamiento del metal. Su forma y profundidad vendrn dadas por el poder de penetracin del electrodo.

Cordn de soldadura: est constituido por el metal base y el material de aportacin del electrodo, y se pueden diferenciar dos partes: la escoria, compuesta por impurezas que son segregadas durante la solidificacin y que posteriormente son eliminadas, y sobre el espesor, formado por la parte til del material de aportacin y parte del metal base, la soldadura en s.

Electrodos: son varillas metlicas preparadas para servir como polo del circuito; en su extremo se genera el arco elctrico. En algunos casos, sirven tambin como material fundente. La varilla metlica a menudo va recubierta por una combinacin de materiales que varan de un electrodo a otro. El recubrimiento en los electrodos tiene diversas funciones, que pueden resumirse en las siguientes:

Funcin elctrica del recubrimiento Funcin fsica de la escoria Funcin metalrgica del recubrimiento

Funciones de los recubrimientos[editar]

Funcin elctrica del recubrimiento[editar]

La estabilidad del arco para la soldadura depende de una amplia serie de factores, como es la ionizacin del aire para que fluya adecuadamente la electricidad. Para lograr una buena ionizacin se aaden al revestimiento del electrodo productos qumicos consistentes en sales de sodio, potasio y bario, los cuales tienen una tensin de ionizacin baja y un poder termoinico elevado.

Funcin fisica del recubrimiento[editar]

El recubrimiento, tambin contiene en su composicin productos como los silicatos, los carbonatos, los xidos de hierro y xidos de titanio, que favorecen la funcin fsica de los electrodos, que facilitan la soldadura en las diversas posiciones de ejecucin del soldeo.

Funcin metalrgica de los recubrimientos[editar]

Adems de las funciones de estabilizar y facilitar el funcionamiento elctrico del arco y de contribuir fsicamente a la mejor formacin del cordn, el recubrimiento tiene una importancia decisiva en la calidad de la soldadura.

Tipos de soldadura[editar]

Se distinguen los siguientes procesos de soldadura basados en el principio del arco elctrico:

Soldadura por arco manual con electrodos revestidos[editar]

Artculo principal: Soldadura manual de metal por arco

Electrodos revestidos.

La caracterstica ms importante de la soldadura con electrodos revestidos, en ingls Shield Metal Arc Welding (SMAW) o Manual Metal Arc Welding (MMAW), es que el arco elctrico se produce entre la pieza y un electrodo metlico recubierto. El recubrimiento protege el interior del electrodo hasta el momento de la fusin. Con el calor del arco, el extremo del electrodo se funde y se quema el recubrimiento, de modo que se obtiene la atmsfera adecuada para que se produzca la transferencia de metal fundido desde el ncleo del electrodo hasta el bao de fusin en el material base. Adems, los aceros AWS en soldadura sirven para soldaduras de baja resistencia y muy fuertes. Estas gotas de metal fundido caen recubiertas de escoria fundida procedente de la fusin del recubrimiento del arco. La escoria flota en la superficie y forma, por encima del cordn de soldadura, una capa protectora del metal fundido. Como son los propios electrodos los que aportan el flujo de metal fundido, ser necesario reponerlos cuando se desgasten. Los electrodos estn compuestos de dos piezas: el alma y el revestimiento. El alma o varilla es un alambre (de dimetro original 5,5 mm) que se comercializa en rollos continuos. Tras obtener el material, el fabricante lo decapa mecnicamente (a fin de eliminar el xido y aumentar la pureza) y posteriormente lo trefila para reducir su dimetro. El revestimiento se produce mediante la combinacin de una gran variedad de elementos (minerales varios, celulosa, mrmol, aleaciones, etc.) convenientemente seleccionados y probados por los fabricantes, que mantienen el proceso, cantidades y dosificaciones en riguroso secreto.

La composicin y clasificacin de cada tipo de electrodo est regulada por AWS (American Welding Society), organismo de referencia mundial en el mbito de la soldadura. Este tipo de soldaduras pueden ser efectuadas bajo corriente tanto continua como alterna. En corriente continua el arco es ms estable y fcil de encender, y las salpicaduras son poco frecuentes; en cambio, el mtodo es poco eficaz con soldaduras de piezas gruesas. La corriente alterna posibilita el uso de electrodos de mayor dimetro, con lo que el rendimiento a mayor escala tambin aumenta. En cualquier caso, las intensidades de corriente oscilan entre 10 y 500 amperios. El factor principal que hace de este proceso de soldadura un mtodo tan til es su simplicidad y, por tanto, su bajo precio. A pesar de la gran variedad de procesos de soldadura disponibles, la soldadura con electrodo revestido no ha sido desplazada del mercado. La sencillez hace de ella un procedimiento prctico; todo lo que necesita un soldador para trabajar es una fuente de alimentacin, cables, un portaelectrodo y electrodos. El soldador no tiene que estar junto a la fuente y no hay necesidad de utilizar gases comprimidos como proteccin. El procedimiento es excelente para trabajos de reparacin, fabricacin y construccin. Adems, la soldadura SMAW es muy verstil. Su campo de aplicaciones es enorme: casi todos los trabajos de pequea y mediana soldadura de taller se efectan con electrodo revestido; se puede soldar metal de casi cualquier espesor y se pueden hacer uniones de cualquier tipo. Sin embargo, el procedimiento de soldadura con electrodo revestido no se presta para su automatizacin o semiautomatizacin; su aplicacin es esencialmente manual. La longitud de los electrodos es relativamente corta: de 230 a 700 mm. Por tanto, es un proceso principalmente para soldadura a pequea escala. El soldador tiene que interrumpir el trabajo a intervalos regulares para cambiar el electrodo y debe limpiar el punto de inicio antes de empezar a usar un electrodo nuevo. Sin embargo, aun con todo este tiempo muerto y de preparacin, un soldador eficiente puede ser muy productivo.

Soldadura por electrodo no consumible protegido[editar]

Artculo principal: Soldadura TIG

El objetivo fundamental en cualquier operacin de soldadura es el de conseguir una junta con la misma caracterstica del metal base. Este resultado slo puede obtenerse si el bao de fusin est completamente aislado de la atmsfera durante toda la operacin de soldeo. De no ser as, tanto el oxgeno como el nitrgeno del aire sern absorbidos por el metal en estado de fusin y la soldadura quedar porosa y frgil. En este tipo de soldadura se utiliza como medio de proteccin un chorro de gas que impide la contaminacin de la junta. Tanto este como el siguiente proceso de soldeo tienen en comn la proteccin del electrodo por medio de dicho gas. La soldadura por electrodo no consumible, tambin llamada soldadura TIG (siglas de Tungsten Inert Gas), se caracteriza por el empleo de un electrodo permanente que normalmente, como indica el nombre, es de tungsteno.

Este mtodo de soldadura se patent en 1920 pero no se empez a utilizar de manera generalizada hasta 1940, dado su coste y complejidad tcnica. A diferencia de las soldaduras de electrodo consumible, en este caso el metal que formar el cordn de soldadura debe ser aadido externamente, a no ser que las piezas a soldar sean especficamente delgadas y no sea necesario. El metal de aportacin debe ser de la misma composicin o similar que el metal base; incluso, en algunos casos, puede utilizarse satisfactoriamente como material de aportacin una tira obtenida de las propias chapas a soldar. La inyeccin del gas a la zona de soldeo se consigue mediante una canalizacin que llega directamente a la punta del electrodo, rodendolo. Dada la elevada resistencia a la temperatura del tungsteno (se funde a 3410 C), acompaada de la proteccin del gas, la punta del electrodo apenas se desgasta tras un uso prolongado. Es conveniente, eso s, repasar la terminacin en punta, ya que una geometra poco adecuada perjudicara en gran medida la calidad del soldado. Respecto al gas, los ms utilizados son el argn, el helioy mezclas de ambos. El helio, gas noble inerte (de ah el nombre de soldadura por gas inerte), es ms usado en los Estados Unidos, dado que all se obtiene de forma econmica en yacimientos de gas natural. Este gas deja un cordn de soldadura ms achatado y menos profundo que el argn. Este ltimo, ms utilizado en Europa por su bajo precio en comparacin con el helio, deja un cordn ms triangular y que se infiltra en la soldadura. Una mezcla de ambos gases proporcionar un cordn de soldadura con caractersticas intermedias. La soldadura TIG se trabaja con corrientes continua y alterna. En corriente continua y polaridad directa, las intensidades de corriente son del orden de 50 a 500 amperios. Con esta polarizacin se consigue mayor penetracin y un aumento en la duracin del electrodo. Con polarizacin inversa, el bao de fusin es mayor pero hay menor penetracin; las intensidades oscilan entre 5 y 60 A. La corriente alterna combina las ventajas de las dos anteriores, pero en contra da un arco poco estable y difcil de cebar. La gran ventaja de este mtodo de soldadura es, bsicamente, la obtencin de cordones ms resistentes, ms dctiles y menos sensibles a la corrosin que en el resto de procedimientos, ya que el gas protector impide el contacto entre la atmsfera y el bao de fusin. Adems, dicho gas simplifica notablemente el soldeo de metales no ferrosos, por no requerir el empleo de desoxidantes, con las deformaciones o inclusiones de escoria que pueden implicar. Otra ventaja de la soldadura por arco con proteccin gaseosa es que permite obtener soldaduras limpias y uniformes debido a la escasez de humos y proyecciones; la movilidad del gas que rodea al arco transparente permite al soldador ver claramente lo que est haciendo en todo momento, lo que repercute favorablemente en la calidad de la soldadura. El cordn obtenido es por tanto de un buen acabado superficial, que puede mejorarse con sencillas operaciones de acabado, lo que incide favorablemente en los costes de produccin. Adems, la deformacin que se produce en las inmediaciones del cordn de soldadura es menor.

Como inconvenientes est la necesidad de proporcionar un flujo continuo de gas, con la subsiguiente instalacin de tuberas, bombonas, etc., y el encarecimiento que supone. Adems, este mtodo de soldadura requiere una mano de obra muy especializada, lo que tambin aumenta los costes. Por tanto, no es uno de los mtodos ms utilizados, sino que se reserva para uniones con necesidades especiales de acabado superficial y precisin.

Soldadura por electrodo consumible protegido[editar]

Este mtodo resulta similar al anterior, con la salvedad de que en los dos tipos de soldadura por electrodo consumible protegido, MIG (Metal Inert Gas) y MAG (Metal Active Gas), es este electrodo el alimento del cordn de soldadura. El arco elctrico est protegido, como en el caso anterior, por un flujo continuo de gas que garantiza una unin limpia y en buenas condiciones. En la soldadura MIG, como su nombre indica, el gas es inerte; no participa en modo alguno en la reaccin de soldadura. Su funcin es proteger la zona crtica de la soldadura de oxidaciones e impurezas exteriores. Se emplean usualmente los mismos gases que en el caso de electrodo no consumible: argn, menos frecuentemente helio, y mezcla de ambos. En la soldadura MAG, en cambio, el gas utilizado participa de forma activa en la soldadura. Su zona de influencia puede ser oxidante o reductora, ya se utilicen gases como el dixido de carbono o el argn mezclado con oxgeno. El problema de usar CO2 en la soldadura es que la unin resultante, debido al oxgeno liberado, resulta muy porosa. Adems, slo se puede usar para soldar acero, por lo que su uso queda restringido a las ocasiones en las que es necesario soldar grandes cantidades de material y en las que la porosidad resultante no es un problema a tener en cuenta. El uso de los mtodos de soldadura MIG y MAG es cada vez ms frecuente en el sector industrial. En la actualidad, es uno de los mtodos ms utilizados en Europa occidental, Estados Unidos y Japn en soldaduras de fbrica. Ello se debe, entre otras cosas, a su elevada productividad y a la facilidad de automatizacin, lo que le ha valido abrirse un hueco en la industria automovilstica. La flexibilidad es la caracterstica ms sobresaliente del mtodo MIG / MAG, ya que permite soldar aceros de baja aleacin, aceros inoxidables, aluminio y cobre, en espesores a partir de los 0,5 mm y en todas las posiciones. La proteccin por gas garantiza un cordn de soldadura continuo y uniforme, adems de libre de impurezas y escorias. Adems, la soldadura MIG / MAG es un mtodo limpio y compatible con todas las medidas de proteccin para el medio ambiente. En contra, su mayor problema es la necesidad de aporte tanto de gas como de electrodo, lo que multiplica las posibilidades de fallo del aparato, adems del lgico encarecimiento del proceso. La soldadura MIG/MAG es intrnsecamente ms productiva que la soldadura MMA, donde se pierde productividad cada vez que se produce una parada para reponer el electrodo consumido. Las prdidas materiales tambin se producen con la soldadura MMA, cuando la parte ltima del electrodo es desechada. Por cada kilogramo de electrodo revestido comprado, alrededor del 65% forma parte del material depositado (el resto es desechado). La utilizacin de hilos slidos e hilos

tubulares ha aumentado esta eficiencia hasta el 80-95%. La soldadura MIG/MAG es un proceso verstil, pudiendo depositar el metal a una gran velocidad y en todas las posiciones. El procedimiento es muy utilizado en espesores delgados y medios, en fabricaciones de acero y estructuras de aleaciones de aluminio, especialmente donde se requiere un gran porcentaje de trabajo manual. La introduccin de hilos tubulares est encontrando cada vez ms, su aplicacin en los espesores fuertes que se dan en estructuras de acero pesadas.

Soldadura por arco sumergido. El cabezal de soldadura se mueve de derecha a izquierda. El flux es suministrado por la tolva del lado izquierdo, a continuacin, siguen tres caones de alambre de relleno y finalmente una aspiradora.

Un soldador de arco sumergido, utilizado para prcticas

Primer plano del panel de control

Dibujo esquemtico de soldadura por arco sumergido

Trozos de escoria producidos por la soldadura por arco sumergido

Soldadura por arco sumergido[editar]

La soldadura por arco sumergido (SAW) es un proceso de soldadura por arco. Originalmente desarrollado por la Linde - Union Carbide Company. Requiere una alimentacin de electrodo consumible continua, ya sea slido o tubular (fundente). La zona fundida y la zona del arco estn protegidos de la contaminacin atmosfrica por estar "sumergida" bajo un manto de flujo granular compuesto de oxido de calcio, dixido de silicio, xido de manganeso, fluoruro de calcio y otros compuestos. En estado lquido, el flux se vuelve conductor, y proporciona una trayectoria de corriente entre el electrodo y la pieza. Esta capa gruesa de flux cubre completamente el metal fundido evitando as salpicaduras y chispas, as como la disminucin de la intensa radiacin ultravioleta y de la emisin humos, que son muy comunes en la soldadura manual de metal por arco revestido (SMAW).

La SAW puede operarse tanto en modo automtico como mecanizado, aunque tambin existe la SAW semi-automtica de pistola (porttil) con emisin de flujo de alimentacin a presin o por gravedad. El proceso normalmente se limita a las posiciones de soldadura plana u horizontal (a pesar de que las soldaduras en posicin horizontal se hacen con una estructura especial para depositar el flujo). Los ndices de depsito se aproximan a 45 kg/h comparado con aproximadamente 5 kg/h (mximo) para la soldadura manual de metal por arco revestido (SMAW). Aunque el rango de intensidades usadas normalmente van desde 300 a 2000 A,1tambin se utilizan corrientes de hasta 5000 A (arcos mltiples). Ya sea simple o mltiple (2 a 5) existen variaciones del alambre del electrodo en el proceso. La SAW utiliza un revestimiento en el electrodo de cinta plana (p. e. 60 mm de ancho x 0,5 mm de espesor). Se puede utilizar energa CC o CA, aunque la utilizacin de combinaciones entre ambas son muy comunes en los sistemas de electrodos mltiples. Las fuentes de alimentacin ms utilizadas son las de voltaje constante, aunque los sistemas actuales disponen de una combinacin de tensiones constantes con un detector de tensin en el cable alimentador.

Electrodo[editar]

El material de relleno para la SAW generalmente es un alambre estndar, as como otras formas especiales. Este alambre tiene normalmente un espesor de entre 1,6 mm y 6 mm. En ciertas circunstancias, se pueden utilizar un alambre trenzado para dar al arco un movimiento oscilante. Esto ayuda a fundir la punta de la soldadura al metal base.2

Las variables clave del proceso SMAW[editar]

Velocidad de alimentacin (principal factor en el control de corriente de soldadura). Arco de tensin. Velocidad de desplazamiento. Distancia del electrodo o contacto con la punta de trabajo. Polaridad y el tipo de corriente (CA o CC) y balance variable de la corriente CA.

Aplicaciones de materiales[editar]

Aceros al carbono (estructural y la construccin de barcos). Aceros de baja aleacin. Aceros inoxidables. Aleaciones de base nquel Aplicaciones de superficie (frente al desgaste, la acumulacin, superposicin y resistente a la corrosin de los aceros)

Ventajas[editar]

ndices de deposicin elevado (ms 45 kg/h). Factores de funcionamiento en las aplicaciones de mecanizado. Penetracin de la soldadura. Se realizan fcilmente soldaduras robustas (con un buen proceso de diseo y control) Profundidad. Soldaduras de alta velocidad en chapas finas de acero de hasta 5 m/min. La luz ultravioleta y el humo emitidos son mnimos comparados con el proceso desoldadura manual de metal por arco revestido (SMAW).

Prcticamente no es necesaria una preparacin previa de los bordes. El proceso es adecuado para trabajos de interior o al aire libre. Distorsin mucho menor. Las soldaduras realizadas son robustas, uniformes, resistentes a la ductilidad y a la corrosin y tienen muy buen valor frente a impacto.

El arco siempre est cubierto bajo un manto de flux, por lo tanto no hay posibilidad de salpicaduras de soldadura.

Del 50% al 90% del flujo es recuperable.3

Limitaciones[editar]

Limitado a materiales frreos (acero o acero inoxidable) y algunas aleaciones de base nquel. Normalmente limitada a las posiciones 1F, 1G, y 2F. Por lo general se limitan a cordones largos rectos, tubos de rotatorios o barcos. Requiere relativas molestias en el manejo del flujo. Los fluxes y la escoria puede presentar un problema para la salud y la seguridad. Requiere eliminar la escoria, entre la pre y la post operacin.

Seguridad[editar]

Segn la NASD (National Ag Safety Database), las medidas de seguridad necesarias para trabajar con soldadura con arco son las siguientes.

Recomendaciones generales sobre soldadura con arco[editar]

Antes de empezar cualquier operacin de soldadura de arco, se debe hacer una inspeccin completa del soldador y de la zona donde se va a usar. Todos los objetos susceptibles de arder deben ser retirados del rea de trabajo, y debe haber un extintor apropiado de PQS o de CO2 a la mano, no sin antes recordar que en ocasiones puede tener manguera de espuma mecnica. Los interruptores de las mquinas necesarias para el soldeo deben poderse desconectar rpida y fcilmente. La alimentacin estar desconectada siempre que no se est soldando, y contar con una toma de tierra

Los portaelectrodos no deben usarse si tienen los cables sueltos y las tenazas o los aislantes daados. La operacin de soldadura deber llevarse a cabo en un lugar bien ventilado pero sin corrientes de aire que perjudiquen la estabilidad del arco. El techo del lugar donde se suelde tendr que ser alto o disponer de un sistema de ventilacin adecuado. Las naves o talleres grandes pueden tener corrientes no detectadas que deben bloquearse.

Equipos de proteccin individual[editar]

La radiacin de un arco elctrico es enormemente perjudicial para la retina y puede producir cataratas, prdida parcial de visin, o incluso ceguera. Los ojos y la cara del soldador deben estar protegidos con un casco de soldar homologado equipado con un visor filtrante de grado apropiado. La ropa apropiada para trabajar con soldadura por arco debe ser holgada y cmoda, resistente a la temperatura y al fuego. Debe estar en buenas condiciones, sin agujeros ni remiendos y limpia de grasas y aceites. Las camisas deben tener mangas largas, y los pantalones deben ser largos, acompaados con zapatos o botas aislantes que cubran. Deben evitarse por encima de todo las descargas elctricas, que pueden ser mortales. Para ello, el equipo deber estar convenientemente aislado (cables, tenazas, portaelectrodos deben ir recubiertos de aislante), as como seco y libre de grasas y aceite. Los cables de soldadura deben permanecer alejados de los cables elctricos, y el soldador separado del suelo; bien mediante un tapete de caucho, madera seca o mediante cualquier otro aislante elctrico. Los electrodos nunca deben ser cambiados con las manos descubiertas o mojadas o con guantes mojados.

También podría gustarte

- Norma INV E-407-07Documento9 páginasNorma INV E-407-07Joseph Cantorin UrcuhuarangaAún no hay calificaciones

- Manual Aplicativo SISFOH-2013Documento41 páginasManual Aplicativo SISFOH-2013David Angel YucraAún no hay calificaciones

- Ensayo adherencia ligantes bituminosos agregados ASTM D-1664Documento8 páginasEnsayo adherencia ligantes bituminosos agregados ASTM D-1664Juan P. HanccoAún no hay calificaciones

- Astm 1664 PDFDocumento8 páginasAstm 1664 PDFJuan P. HanccoAún no hay calificaciones

- Declaracion JuradaDocumento1 páginaDeclaracion JuradaJuan P. HanccoAún no hay calificaciones

- Manual Aplicativo SISFOH-2013Documento41 páginasManual Aplicativo SISFOH-2013David Angel YucraAún no hay calificaciones

- Manual Aplicativo SISFOH-2013Documento41 páginasManual Aplicativo SISFOH-2013David Angel YucraAún no hay calificaciones

- Manual Aplicativo SISFOH-2013Documento41 páginasManual Aplicativo SISFOH-2013David Angel YucraAún no hay calificaciones

- Manual Aplicativo SISFOH-2013Documento41 páginasManual Aplicativo SISFOH-2013David Angel YucraAún no hay calificaciones

- Ensayo Cono de ArenaDocumento8 páginasEnsayo Cono de ArenaJuan P. HanccoAún no hay calificaciones

- Declaracion JuradaDocumento1 páginaDeclaracion JuradaJuan P. HanccoAún no hay calificaciones

- Características y partes de la limadoraDocumento5 páginasCaracterísticas y partes de la limadoraJuan P. Hancco33% (3)

- 03 - Contenido de HumedadDocumento11 páginas03 - Contenido de HumedadJonathan Rivera BecerraAún no hay calificaciones

- Metalurgia en San PabloDocumento41 páginasMetalurgia en San PabloPercy N Roll100% (1)

- 01 001 015 Cerrajeria Primeras Cerraduras Cerradura Basica Funcionamiento FrancesaDocumento17 páginas01 001 015 Cerrajeria Primeras Cerraduras Cerradura Basica Funcionamiento FrancesaFedericp BussoAún no hay calificaciones

- ATS-InstalaciónSoportesMangueraDocumento2 páginasATS-InstalaciónSoportesMangueraNeallAún no hay calificaciones

- F-M&S-SSO-02 Pre-Uso de Maquina de SoldarDocumento1 páginaF-M&S-SSO-02 Pre-Uso de Maquina de SoldarAbel Foraquita ChoqueAún no hay calificaciones

- Hipótesis Fundamentales de La Mecánica de MaterialesDocumento4 páginasHipótesis Fundamentales de La Mecánica de MaterialesRicardo GonzalezAún no hay calificaciones

- Instalaciones Eléctricas Industriales: Martin Retamal FloresDocumento29 páginasInstalaciones Eléctricas Industriales: Martin Retamal FloresMartin RetamalAún no hay calificaciones

- Formato Evidencia Producto Guia4Documento1 páginaFormato Evidencia Producto Guia4Johana AstridAún no hay calificaciones

- Porque Considera El Electrodo Como Una HerramientaDocumento2 páginasPorque Considera El Electrodo Como Una HerramientaYelcin Caled Caballero VillamizarAún no hay calificaciones

- Clasificación de Electrodos para SoldaduraDocumento8 páginasClasificación de Electrodos para SoldaduraJulio ZarateAún no hay calificaciones

- ATS - Electrico GroundingDocumento3 páginasATS - Electrico GroundingKaty BeitiaAún no hay calificaciones

- Conclusiones y recomendaciones de informe de soldaduraDocumento1 páginaConclusiones y recomendaciones de informe de soldaduraLuis Miguel VakAún no hay calificaciones

- Reglamento Interno Sst-Constructed Ryd Sac 2021Documento28 páginasReglamento Interno Sst-Constructed Ryd Sac 2021CONSTRUCTEC RYD100% (1)

- Diseño de Juntas SoldadasDocumento7 páginasDiseño de Juntas SoldadasMauro AlejandroAún no hay calificaciones

- Libro HORWITZ SoldaduraDocumento805 páginasLibro HORWITZ SoldaduraAngel Herrera100% (1)

- Manipulacion Laminas y Montaje de Lamina de Fondo y Sumidero TanqueDocumento7 páginasManipulacion Laminas y Montaje de Lamina de Fondo y Sumidero TanqueElkin CorreaAún no hay calificaciones

- Montaje e interconexión de tanques de almacenamientoDocumento4 páginasMontaje e interconexión de tanques de almacenamientoSandra LizAún no hay calificaciones

- Uniones MetalicasDocumento7 páginasUniones Metalicassangabriel1973100% (1)

- Calidad de Soldadura en Proceso SMAWDocumento4 páginasCalidad de Soldadura en Proceso SMAWAlex Alvarez100% (1)

- FormaTo Evidencia Producto Guia 3 Vanessa ParraDocumento1 páginaFormaTo Evidencia Producto Guia 3 Vanessa ParraVanessa Parra56% (9)

- 2.1.2.4.6 ArctronicDocumento2 páginas2.1.2.4.6 Arctronictecnigrup 21Aún no hay calificaciones

- I de Calor Tipo R C B A EspejosDocumento11 páginasI de Calor Tipo R C B A EspejosAnahi SegoviaAún no hay calificaciones

- Aws A3.0:2001Documento172 páginasAws A3.0:2001sierrahp6916100% (1)

- A103920 Carmona C La Radiografia Como Metodo de 2013Documento155 páginasA103920 Carmona C La Radiografia Como Metodo de 2013Mike ArqAún no hay calificaciones

- Álbum de Discontinuidades InherentesDocumento9 páginasÁlbum de Discontinuidades InherentesJhoel CRAún no hay calificaciones

- Ficha ESPACIO CONFINADODocumento1 páginaFicha ESPACIO CONFINADOMILY LOPEZLEONAún no hay calificaciones

- Procedimiento Esmeril AngularDocumento15 páginasProcedimiento Esmeril AngularAnonymous BFM6zwHAún no hay calificaciones

- Soldadura de Aceros Al Cr-MoDocumento4 páginasSoldadura de Aceros Al Cr-Mojoaquin dulonAún no hay calificaciones

- Soldadura TigDocumento10 páginasSoldadura TigdaylinAún no hay calificaciones

- EETT Vigas PuenteDocumento1 páginaEETT Vigas PuenteChefo Rocco SalamancaAún no hay calificaciones