Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Discontinuidades en Uniones Soldadas.

Cargado por

Orlando Delgado HuamaliDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Discontinuidades en Uniones Soldadas.

Cargado por

Orlando Delgado HuamaliCopyright:

Formatos disponibles

Discontinuidades en uniones Soldadas

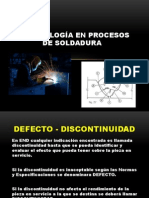

El estudio de los defectos en soldadura consiste en encontrar las posibles causas por las cuales una soldadura no lograr cumplir con los requerimientos mnimos exigidos segn el cdigo, si no es tan representativo conllevara a reparacin o en ltima circunstancia la no aceptacin de una junta soldada, y por consecuencia toda una estructura. Es necesario considerar que un proceso de soldadura debe funcionar en total sincrona; lo cual requiere realizar una revisin detallada de todo el sistema, con el fin de eliminar defectos en la soldadura, que sean motivos de rechazo. La determinacin de lo correcto o incorrecto de una soldadura nunca puede hacerse en virtud del aspecto externo del cordn, sino que es preciso tener presentes los posibles defectos internos, siendo, en muchos casos, stos los que condicionan en gran medida los resultados finales. Por ello, resulta interesante clasificar los defectos en externos e internos. Segn la AWS 3.0 Standard Welding Terms and Definitions mostramos las discontinuidades mas frecuentes y las enumeramos segn el grado de criticidad sin antes recordar que Todo Defecto es una Discontinuidad pero No toda Discontinuidad es un Defecto

1. 2. 3. 4. 5. 6. 7. 8.

Fisuras Cracks Fusin incompleta o Falta de Fusin Incomplete fusin Falta de penetracin Incomplete fusin Inclusin Inclusions Porosidad Porosity Socavacin Undercut Solapado Overlap Salpicaduras Spatter

1) Fisuras Cracks Discontinuidad de tipo fractura caracterizada por tener extremos afilados y un alto ratio de longitud y ancho, la causa de esta discontinuidad puede deberse a motivos diversos dependiendo el tipo de material a soldar y condiciones bajo las cuales se trabaja, teniendo en cuenta estos factores podremos clasificar a las fisuras como: a) Fisuras en Fro : se desarrollan durante la solidificacin y su propagacin es intergranular (entre granos), se pueden presentar hasta luego de 72 hr de realizada la soldadura. b) Fisuras en Caliente: Se producen durante la Solidificacin y son asociadas comnmente con fragilizacin por hidrgeno. 2) Fusin incompleta o Falta de Fusin Incomplete fusin

Discontinuidad en la que no ocurri fusin entre el metal de soldadura y las caras de fusin o cordones adyacentes. Ocurre cuando el metal de soldadura fluye sobre el metal base o cordones adyacentes no fundidos.

3) Penetracin incompleta o falta de penetracin Incomplete joint penetration Condicin de la raz de la junta, en un tipo de unin en la cual el metal de soldadura no se extiende a travs de todo el espesor de la junta La falta de penetracin, a diferencia de la falta de fusin, es una discontinuidad asociada solamente con la soldadura con bisel.

4) Inclusiones Slidas: Solid Inclusions

Corresponden al material slido atrapado en el charco de soldadura y que permanece dentro del metal de soldadura solidificado en el momento de la exanimacin.

Radiografa de una junta soldada, observndose inclusin de tungsteno

5) Inclusiones Gaseosas / Porosidad Porosity

Discontinuidades de tipo cavidad formada por entrampamiento de gas durante la solidificacin.

6) Socavacin o Mordedura Undercut Una socavacin es una discontinuidad superficial que sucede en el metal base adyacente a la soldadura. Es una condicin en la cual el metal base ha sido fundido durante el proceso de soldadura y no hubo una cantidad suficiente de material de aporte para llenar la depresin resultante. 7) Solapado Overlap Es otra discontinuidad superficial que puede ocurrir por emplear tcnicas inadecuadas de soldadura. Solapado es descripta como la protrusin (el exceso del metal de aporte sobresale de la linea de soldadura) del metal de soldadura por delante del taln o de la raz de la soldadura. Aparece cuando el metal soldado inunda la junta y yace en la superficie del metal base adyacente.

8) Salpicaduras Spatter Son los glbulos de metal de aporte transferidos durante la soldadura y adheridos a la superficie del metal base, o a la zona fundida ya solidificada. Es inevitable producir cierto grado de salpicaduras, pero deben limitarse por esttica de la superficie soldada. Las salpicaduras pueden ser origen de microfisuras y simultneamente son un punto de inicio de la oxidacin en superficies pintadas ya que tarde o temprano estos glbulos podrn desprenderse del metal base, llevando consigo la pintura superficial all localizada.

Discontinuidades

Causa

- Embridamiento excesivo. - Electrodo inadecuado. - Penetracin excesiva respecto a la anchura del cordn. - Tensiones residuales elevadas por enfriamiento rpido. - Arco demasiado largo. - Intensidad baja. - Alta velocidad de avance. - Mala preparacin del espcimen. - Empalmes defectuosos. - Mucha velocidad de avance. - Electrodo muy grueso. - Amperaje muy bajo. - Penetracin defectuosa - Arco demasiado corto. - Inadecuada manipulacin del electrodo. - Corriente demasiado baja. - Deficiente limpieza de cada cordn. - Arco corto, excepto con electrodos inoxidables o de bajo hidrogeno. - Tiempo insuficiente de fusin. - Demasiado amperaje. - Material base sucio. - Revestimiento hmedo. - Arco Largo. - ngulo de desplazamiento excesivamente pequeo. - Excesivos parmetros de corriente. - Velocidad de desplazamiento elevada.

Correccin

1 Reducir el Embridamiento. 2 Precalentar. (depende de espesor y material) 3 Utilizar un metal de aportacin ms dctil. 4 Realizar un martillado.(depende del material)

Fisuras Cracks

Falta de Fusin Incomplete fusin

1 Emplee arco mediano (depende del tipo de electrodo). 2 Regule adecuadamente los parmetros elctricos (segn recomienda el fabricante). 3 Preparacin optima del espcimen. 4 Buena tcnica de empalme.

Penetracin incompleta o falta de penetracin Incomplete joint penetration

1 Deje suficiente campo libre en el fondo. 2 Seleccione el electrodo adecuado. 3 Use suficiente amperaje para obtener la penetracin deseada. 4 Calcule correctamente penetracin del electrodo. 5 Corregir velocidad de avance. 6 Limpiar junta de materias extraas 1 Emplee arco mediano. 2 Obtenga un charco amplio de metal fundido. 3 Emplee corriente y velocidad recomendadas. 4 Remover todo resto de escoria del cordn antes de aplicar el siguiente. 1 Mantener el arco ms largo. 2 D suficiente tiempo a la fusin, para que los gases se escapen. 3 Amperaje adecuado. 4 Limpiar bien la superficie. 5 Secar el electrodo. 6 Velocidad adecuada al avance. 1 Seleccionar la intensidad adecuada para el dimetro, posicin y tipo de electrodo. 2 Inclinar el electrodo hasta que el ngulo de desplazamiento este entre 5 a 15 . 3 Utilizar una longitud de Arco igual al dimetro del electrodo, o a la mitad del mismo en caso fuera bsico.

Inclusiones de Escoria Solid Inclusions

Porosidad Porosity

Socavacin o Mordedura Undercut

Discontinuidades Solapado Overlap

Causa

Correccin

- Velocidad de Soldeo muy Lenta. 1 Parmetros adecuados de corriente. - Dimetro del Electrodo 2 Seleccin adecuada del Electrodo (Fluidez). inadecuado. - Demasiada Fluidez del 3 Optima tcnica de Soldeo. Electrodo. - Desviacin del arco - Amperaje demasiado alto - Arco demasiado largo - Electrodo defectuoso

Salpicaduras y Chisporroteo. Spatter

1. Asegrese de una buena conexin de la masa a tierra. 2. Ajuste el amperaje segn necesidad. 3. Ajuste el arco a la longitud adecuada. 4. Emplee el electrodo adecuado. 5. Emplee polaridad adecuada. 6. Seque el metal base.

También podría gustarte

- Defectos en Uniones SoldadasDocumento11 páginasDefectos en Uniones SoldadasAndreita Saavedra CernaAún no hay calificaciones

- Soldadura por Arco Sumergido: Procesos de Manufactura (SAWDocumento16 páginasSoldadura por Arco Sumergido: Procesos de Manufactura (SAWEdgar MartínezAún no hay calificaciones

- Calibrador de SoldaduraDocumento4 páginasCalibrador de Soldaduraapi-118986524Aún no hay calificaciones

- Guia 6 de Lab Soldadura Arco ElectricoDocumento14 páginasGuia 6 de Lab Soldadura Arco ElectricoSusan GonzalezAún no hay calificaciones

- Simbologia SoldaduraDocumento12 páginasSimbologia SoldaduraElkin Mauricio Paba LascarroAún no hay calificaciones

- Taller Defectologia SoldaduraDocumento10 páginasTaller Defectologia SoldaduraLina MariaAún no hay calificaciones

- Soldadura Gmaw y GtawDocumento25 páginasSoldadura Gmaw y GtawEnrique Fabian Cardenas100% (1)

- 11 Agrietamiento en Frio y en CalienteDocumento34 páginas11 Agrietamiento en Frio y en CalienteMarlon GutierrezAún no hay calificaciones

- Curso de Soldadura AutogenaDocumento130 páginasCurso de Soldadura AutogenaMylian Guadalupe Bouch100% (1)

- 3 Catalogo TigDocumento10 páginas3 Catalogo TigAlvaro Alexis Mendoza PradaAún no hay calificaciones

- Calibradores de soldadura y herramientas de inspecciónDocumento2 páginasCalibradores de soldadura y herramientas de inspecciónsimonjoshep100% (1)

- Soldadura Presencial Ppt-1Documento200 páginasSoldadura Presencial Ppt-1Denìs Espinoza ReyesAún no hay calificaciones

- Cuestionario SoldaduraDocumento5 páginasCuestionario SoldaduraCesar EduardoAún no hay calificaciones

- Diagrama Fe-C y Sus AleacionesDocumento26 páginasDiagrama Fe-C y Sus AleacionesGerman Felipe ColiboroAún no hay calificaciones

- Diapositivas Simbolos de SoldaduraDocumento26 páginasDiapositivas Simbolos de SoldaduraCarlos AriasAún no hay calificaciones

- Guia para La Inspeccion Visual de Soldaduras AWS B1.11Documento19 páginasGuia para La Inspeccion Visual de Soldaduras AWS B1.11Antonio Juantok100% (1)

- ZAC y Metalurgia.Documento6 páginasZAC y Metalurgia.apsanchez1214Aún no hay calificaciones

- Posiciones de SoldaduraDocumento9 páginasPosiciones de SoldaduraNyssen A Castillo BAún no hay calificaciones

- Metalurgia de PolvosDocumento10 páginasMetalurgia de PolvosReyKiremAún no hay calificaciones

- Definición Del Proceso de La Soldadura MIG MAGDocumento8 páginasDefinición Del Proceso de La Soldadura MIG MAGAmAnda DvAún no hay calificaciones

- Defectos Soldadura SMAWDocumento11 páginasDefectos Soldadura SMAWOrlando Delgado HuamaliAún no hay calificaciones

- Operaciones de Corte y MontajeDocumento14 páginasOperaciones de Corte y MontajeMarco Antonio FloresAún no hay calificaciones

- CAP.5 - Corte Por Oxicorte (Amodo de Compatibilidad)Documento45 páginasCAP.5 - Corte Por Oxicorte (Amodo de Compatibilidad)Anonymous iu95trpxN0% (1)

- Soldadura Tipo PaWDocumento21 páginasSoldadura Tipo PaWNicol AvilaAún no hay calificaciones

- Tostación de SulfurosDocumento7 páginasTostación de SulfurosJhonatan Vichez LezamaAún no hay calificaciones

- 2da Evaluacion - SoldaduraDocumento6 páginas2da Evaluacion - SoldaduraJunior De la cruzAún no hay calificaciones

- Examen de Soldadura de Aceros InoxidablesDocumento4 páginasExamen de Soldadura de Aceros InoxidablesJesus Manuel Tambo LimachiAún no hay calificaciones

- Acabado de Acero InoxidableDocumento11 páginasAcabado de Acero Inoxidablekasparob25Aún no hay calificaciones

- Metalurgia Del AceroDocumento4 páginasMetalurgia Del AceroSTIVEN VALDIVIEZO100% (1)

- Arco Eléctrico (II) - Factores que influyen en el arco y su distribución de temperaturaDocumento32 páginasArco Eléctrico (II) - Factores que influyen en el arco y su distribución de temperaturanagola10Aún no hay calificaciones

- Teoria y Fundamentos GTAW+claveDocumento49 páginasTeoria y Fundamentos GTAW+claveHernan AlvarezAún no hay calificaciones

- Clasificación de Electrodos para SoldaduraDocumento13 páginasClasificación de Electrodos para SoldaduraRodrigo PaezAún no hay calificaciones

- Informe GmawDocumento11 páginasInforme GmawMiguel Ángel Roque VasquezAún no hay calificaciones

- Codigos y NormasDocumento104 páginasCodigos y NormasDenilzon Javier Huamani Sarmiento100% (1)

- Cuestionario TIG 2 - Manufactura I - ElectromecanicaDocumento5 páginasCuestionario TIG 2 - Manufactura I - ElectromecanicaJhamilRiosOrdoñezAún no hay calificaciones

- Soldabilidad de Acero FundidoDocumento27 páginasSoldabilidad de Acero FundidoNicson Abilio Alfaro CastilloAún no hay calificaciones

- Procesos de Soldadura - DFW PDFDocumento44 páginasProcesos de Soldadura - DFW PDFlast1973Aún no hay calificaciones

- Proceso Mig MagDocumento62 páginasProceso Mig MagAlexander Muñoz SánchezAún no hay calificaciones

- 2-6 Aluminio y Sus Aleaciones PDFDocumento24 páginas2-6 Aluminio y Sus Aleaciones PDFroberto198007Aún no hay calificaciones

- Clase 13 DefectosDocumento191 páginasClase 13 Defectosnedduc20100% (1)

- Soldadura-25 preguntasDocumento2 páginasSoldadura-25 preguntasFernandoiAún no hay calificaciones

- DEFECTOLOGíA EN PROCESOS DE SOLDADURADocumento17 páginasDEFECTOLOGíA EN PROCESOS DE SOLDADURAjatorres12Aún no hay calificaciones

- EXPOSICIÓN FINAL MICROFUNDICIÓN - Control de Calidad y OptimizaciónDocumento44 páginasEXPOSICIÓN FINAL MICROFUNDICIÓN - Control de Calidad y OptimizaciónOneill Vasquez AmayaAún no hay calificaciones

- Soldabilidad de los aceros al carbón: Factores clave y consideraciones para la soldaduraDocumento36 páginasSoldabilidad de los aceros al carbón: Factores clave y consideraciones para la soldaduraangelAún no hay calificaciones

- Examen de soldadura de aluminio y sus aleacionesDocumento4 páginasExamen de soldadura de aluminio y sus aleacionesDarwin Hidalgo Suni SuniAún no hay calificaciones

- TempleDocumento3 páginasTempleElvis Javier Huamani HuamaniAún no hay calificaciones

- Proceso de Soldadura Por Arco SumergidoDocumento10 páginasProceso de Soldadura Por Arco SumergidoJuan GranaraAún no hay calificaciones

- Soldadura Mig MagDocumento5 páginasSoldadura Mig MagWilzon ChambiAún no hay calificaciones

- Metalurgia de La Soldadura y SoldabilidadDocumento7 páginasMetalurgia de La Soldadura y SoldabilidadVictor Angel Fuertes SaboyaAún no hay calificaciones

- Fenomenos de Fisuracion en SoldaduraDocumento18 páginasFenomenos de Fisuracion en SoldaduraMartín EspíndolaAún no hay calificaciones

- Tecnologia de La Soldadura Parte 1Documento36 páginasTecnologia de La Soldadura Parte 1Ricardo Rebolledo Vega100% (1)

- Manual de Corte y Amolado de TuberíasDocumento82 páginasManual de Corte y Amolado de TuberíasJhonatan Salcedo JsgAún no hay calificaciones

- Calibradores de SoldaduraDocumento8 páginasCalibradores de SoldaduraAbisai GarciaAún no hay calificaciones

- Tarea 4 Cuestionario SOLD.Documento4 páginasTarea 4 Cuestionario SOLD.Elvis Chancayauri Ylachoque100% (1)

- Examen para Enviar A InfocalDocumento6 páginasExamen para Enviar A InfocalRobert DiazAún no hay calificaciones

- Defectos en La Soldadura Sena SupervisoresDocumento55 páginasDefectos en La Soldadura Sena Supervisoreswilialexis771100% (1)

- BorradorDocumento10 páginasBorradorRodmi Torres PeraltaAún no hay calificaciones

- Como SodarDocumento4 páginasComo SodarnicolasAún no hay calificaciones

- INSPECCIÓN VISUAL EN SOLDADURA ResumenDocumento9 páginasINSPECCIÓN VISUAL EN SOLDADURA ResumenArrieta Matías Brenda JaquelineAún no hay calificaciones

- Fisuras Causas y SolucionesDocumento17 páginasFisuras Causas y SolucionesStefy RibadeneiraAún no hay calificaciones

- AWS D1 1 D1 1M 2020 Una Norma Nacional Estadounidense Código deDocumento698 páginasAWS D1 1 D1 1M 2020 Una Norma Nacional Estadounidense Código deJaris Arreaza94% (157)

- Guia - Seguridad Soldadura SoldexaDocumento14 páginasGuia - Seguridad Soldadura SoldexaMoises Alvaro Huacca CcasoAún no hay calificaciones

- Epp Seguridad - RecortadoDocumento28 páginasEpp Seguridad - RecortadoOrlando Delgado HuamaliAún no hay calificaciones

- Nociones Sobre Corte Por PlasmaDocumento17 páginasNociones Sobre Corte Por PlasmaRamiro Di PintoAún no hay calificaciones

- ELECTRODOS ESTRUCTURALESDocumento12 páginasELECTRODOS ESTRUCTURALESRaul Sihuay JayaccAún no hay calificaciones

- Aceros InoxidablesDocumento7 páginasAceros InoxidablesOrlando Delgado HuamaliAún no hay calificaciones

- Guia - Seguridad Soldadura SoldexaDocumento14 páginasGuia - Seguridad Soldadura SoldexaMoises Alvaro Huacca CcasoAún no hay calificaciones

- ELECTRODOS ESTRUCTURALESDocumento12 páginasELECTRODOS ESTRUCTURALESRaul Sihuay JayaccAún no hay calificaciones

- I 004-2019 Trabajos en AlturasDocumento13 páginasI 004-2019 Trabajos en AlturasJuan Carlos Estrada BeltránAún no hay calificaciones

- Tesis Ucv 2013Documento76 páginasTesis Ucv 2013Orlando Delgado HuamaliAún no hay calificaciones

- Gases de Proteccion GmawDocumento8 páginasGases de Proteccion GmawOrlando Delgado HuamaliAún no hay calificaciones

- Manual Práctico de Construcción VENTANASDocumento10 páginasManual Práctico de Construcción VENTANASMiguel Alejandro Lecaros Villar100% (6)

- Inspector de SoldaduraDocumento20 páginasInspector de SoldaduraOrlando Delgado HuamaliAún no hay calificaciones

- Ensayos Mecanicos AsmeDocumento0 páginasEnsayos Mecanicos AsmeOrlando Delgado HuamaliAún no hay calificaciones

- CATETOSDocumento44 páginasCATETOSOrlando Delgado HuamaliAún no hay calificaciones

- Conceptos Basicos de PaileriaDocumento123 páginasConceptos Basicos de PaileriaRosa Isela Leal Pinto100% (19)

- Catalogo Tecnico Utp - SoldaduraDocumento179 páginasCatalogo Tecnico Utp - SoldaduraOswaldo Granados SaynezAún no hay calificaciones

- Aclaraciones de Paso PeregrinoDocumento2 páginasAclaraciones de Paso PeregrinoOrlando Delgado HuamaliAún no hay calificaciones

- Exsatub 70Documento0 páginasExsatub 70Orlando Delgado HuamaliAún no hay calificaciones

- Normas ASTMDocumento12 páginasNormas ASTMDavid Perez50% (2)

- Comida de SierraDocumento20 páginasComida de SierraOrlando Delgado HuamaliAún no hay calificaciones

- Calificacion Codigo Asme IxDocumento5 páginasCalificacion Codigo Asme IxOrlando Delgado HuamaliAún no hay calificaciones

- Soldadura de Helices PDFDocumento10 páginasSoldadura de Helices PDFwgomez_175543Aún no hay calificaciones

- MecanicadefracturaDocumento52 páginasMecanicadefracturaHUGOAún no hay calificaciones

- PropagandaDocumento1 páginaPropagandaOrlando Delgado HuamaliAún no hay calificaciones

- Clinica API 1104Documento0 páginasClinica API 1104Orlando Delgado HuamaliAún no hay calificaciones

- Tension DeformacionDocumento33 páginasTension DeformacionOrlando Delgado HuamaliAún no hay calificaciones

- Xar 500Documento0 páginasXar 500sgavilanrequejoAún no hay calificaciones

- Guia Del Inspector de Soldadura PDFDocumento15 páginasGuia Del Inspector de Soldadura PDFErick Fabian Carrillo RevillaAún no hay calificaciones

- Guia Del Inspector de Soldadura PDFDocumento15 páginasGuia Del Inspector de Soldadura PDFErick Fabian Carrillo RevillaAún no hay calificaciones

- Modificación de Zeolita Clinoptilolita y Su Hibridación Con PetDocumento126 páginasModificación de Zeolita Clinoptilolita y Su Hibridación Con PetIvone SilvaAún no hay calificaciones

- Lista Orto 18 - 19Documento11 páginasLista Orto 18 - 19Isabel LópezAún no hay calificaciones

- 1 Diseño Experimental Repartido - 2018 VF PDFDocumento20 páginas1 Diseño Experimental Repartido - 2018 VF PDFRodrigo MateoAún no hay calificaciones

- VariablesDocumento96 páginasVariablesFaber Andres Calderon HenaoAún no hay calificaciones

- Inductive Sensor TitleDocumento2 páginasInductive Sensor TitleDiego AbouAún no hay calificaciones

- Manual Cooler BDDocumento15 páginasManual Cooler BDLucas Leal de OliveiraAún no hay calificaciones

- Noticias Derrame PetroleoDocumento13 páginasNoticias Derrame PetroleoBELEN CARRILLOAún no hay calificaciones

- Ordenanza PRC MachaliDocumento62 páginasOrdenanza PRC MachalisantgoeltonAún no hay calificaciones

- Hoja de Datos de Seguridad de TexanolDocumento8 páginasHoja de Datos de Seguridad de TexanolFausto ZamudioAún no hay calificaciones

- Tarea I Parcial - Evelyn Zavala.Documento14 páginasTarea I Parcial - Evelyn Zavala.Evelyn Rosibel ZavalaAún no hay calificaciones

- Dpic GuiaDocumento21 páginasDpic GuiaAmérico Arone HuamaníAún no hay calificaciones

- El Diseño Del TrabajoDocumento6 páginasEl Diseño Del TrabajogianpierreAún no hay calificaciones

- Manual de logopedia e introducción a trastornos del lenguajeDocumento16 páginasManual de logopedia e introducción a trastornos del lenguajeAlex J. Gañán Adasme0% (1)

- Ricardo Antunes - Los Sentidos Del Trabajo PDFDocumento137 páginasRicardo Antunes - Los Sentidos Del Trabajo PDFCarlos Castells89% (18)

- 2.especificaciones Técnicas de EstructurasDocumento83 páginas2.especificaciones Técnicas de EstructurasRenzo Rolando Soto CacedaAún no hay calificaciones

- Proyecto Presentado en Taller de Investigación IDocumento29 páginasProyecto Presentado en Taller de Investigación INicolás Talamantes LopezAún no hay calificaciones

- Análisis Descriptivo Del Organismo SENASA-ParaguayDocumento23 páginasAnálisis Descriptivo Del Organismo SENASA-ParaguayOscar Arone QuispeAún no hay calificaciones

- Anemias Microciticas e HipocromicasDocumento31 páginasAnemias Microciticas e HipocromicasLeonardoAún no hay calificaciones

- Actividad de Puntos Evaluables - Escenario 2 - PRIMER BLOQUE-TEORICO - TOXICOLOGIA LABORAL - (GRUPO1)Documento5 páginasActividad de Puntos Evaluables - Escenario 2 - PRIMER BLOQUE-TEORICO - TOXICOLOGIA LABORAL - (GRUPO1)Erika UlloaAún no hay calificaciones

- Analisis de Instrumentos de MedicionDocumento6 páginasAnalisis de Instrumentos de MedicionAlejandra RLAún no hay calificaciones

- Clase Instalaciones en Los EdificiosDocumento32 páginasClase Instalaciones en Los EdificiosJose Luis Francisco BAún no hay calificaciones

- Preguntas Tipo Test Examen Tema Elementos ConstructivosDocumento11 páginasPreguntas Tipo Test Examen Tema Elementos ConstructivosJavi De la fies100% (2)

- ESO ER ROP 04 05 Estándar de Equipos MóvilesDocumento10 páginasESO ER ROP 04 05 Estándar de Equipos MóvilesKremlin G. Ramos DL CruzAún no hay calificaciones

- Manual ElectrodosDocumento172 páginasManual ElectrodosPit007100% (1)

- Matriz de LeopoldDocumento4 páginasMatriz de LeopoldLis CarTamAún no hay calificaciones

- Síndromes más comunes: características, causas y tratamientosDocumento50 páginasSíndromes más comunes: características, causas y tratamientosangelAún no hay calificaciones

- Leche AsadaDocumento35 páginasLeche AsadaJeNi CanbordaAún no hay calificaciones

- 200 Años de Catolicismo en ArgentinaDocumento709 páginas200 Años de Catolicismo en Argentinaaruidrejo100% (1)

- Hoja de datos de seguridad de Patrulla 375 SCDocumento5 páginasHoja de datos de seguridad de Patrulla 375 SCJhonLaverdeAún no hay calificaciones

- TALLER DEL SUSTANTIVO GRADO 6o. 2020Documento2 páginasTALLER DEL SUSTANTIVO GRADO 6o. 2020claudia dominguezAún no hay calificaciones