Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Capitulo II

Cargado por

Denisse LiviaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Capitulo II

Cargado por

Denisse LiviaCopyright:

Formatos disponibles

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

13

ACTUALIZADO JULIO 2006 VERSION 1.0

II. FUNDAMENTO TEORICO 2.1 El Petroleo Crudo

El Petrleo Crudo, como viene de los pozos, rara vez puede usarse directamente. Su mrito consiste en los muchos derivados que se pueden elaborar a partir de un crudo limpio, en una Refinera Complejo Petroqumico. La obtencin de los productos deseados se hace posible por medio de un proceso bsico denominado destilacin. El origen de la palabra Petrleo proviene de dos palabras latinas: Petra (roca) y Oleum (aceite). Se ha establecido que el Petrleo Crudo es una mezcla compleja de compuestos llamados hidrocarburos dentro de los cuales pueden ser parafnicos, naftnicos, aromticos y heterocclicos, con propiedades fsicas y qumicas variadas (peso molecular, punto de ebullicin, etc.), y cuya separacin en una columna de destilacin se basa en los rangos de ebullicin de las fracciones de petrleo a separar. En la prctica se destila el crudo no para obtener componentes puros si no cortes que representan mezclas de hidrocarburos multicomponentes que poseen propiedades y caractersticas ms uniformes dentro de un determinado rango de temperaturas de ebullicin. Los hidrocarburos son denominados as porque estn constituidos principalmente de Carbono e Hidrgeno, aunque tambin se encuentran pequeas cantidades de Azufre, Oxgeno y Nitrgeno, dependiendo de su origen. Esos cortes son considerados como mezclas homogneas de hidrocarburos, es decir que cada galn de ella tiene las mismas propiedades fsicas. 2.1.1 Tipos de Petrleo Crudo Esta clasificacin est basada en las relativas cantidades de ceras parafnica y asfalto presentes en el petrleo Base parafnica Base Mixta Base Asfltica

2.1.2 Series de Hidrocarburos Los compuestos de hidrocarburos que se encuentran en el petrleo pertenecen a varias series o familias de hidrocarburos entre los que mencionamos: Parafinas. Son cadenas de carbono sin ramificaciones, son compuestos estables, pueden ser saturados insaturados. Iso-parafinas. Son cadenas de carbono ramificadas, ejemplo: el isobutano, isopentano, etc. Compuestos que pueden tener la misma frmula que la parafina normal, pero tienen distintas propiedades fsicas. Olefinas. Son cadenas de carbono con dobles enlaces insaturados. Su estructura insaturada contribuye a que sean compuestos menos estables y de mayor reactividad qumica.

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

14

ACTUALIZADO JULIO 2006 VERSION 1.0

Naftnicos (Parafinas cclicas). Contienen cinco a seis tomos de carbono en un anillo. Los ms comunes son el ciclopentano y el ciclohexano. Se encuentran en cantidades considerables en las gasolina y son valiosos por su habilidad para convertirse en hidrocarburos aromticos con un octanaje de alrededor de 100. Estas gasolina constituyen la carga para un reformador cataltico. Aromticos. Compuestos con seis tomos de carbono en un anillo con tres enlaces conjugados. Su produccin ha sido importante por el incremento de la demanda de gasolina de alto octanaje para automviles y gasolina de aviacin, adems de la fabricacin de productos qumicos.

2.2 Importacncia de la Destilacin

En la Unidad de Destilacin Primaria de nuestra Refinera se obtienen los siguientes cortes: Gases incondensables, Gasolina, Solvente, Kerosene, Diesel, Crudo Reducido. En la Unidad de Destilacin al vacio se obtienen: nafta, gasleo liviano, gasleo pesado y los asfaltos y/o residuales. Cada uno de estos cortes estan constituidos por una mezcla que contiene muchos hidrocarburos puros. Algunos de ellos como el kerosene y el diesel pueden venderse directamente al consumidor. Otros como la gasolina se mezclan con otros componentes (gasolinas craqueadas y Aditivos mejoradores de octanaje) para alcanzar especificaciones de octanaje para su venta, otros destilados como los gasleos se utilizan como alimentacin a Unidades de Craqueo Cataltico en otras Refineras. Mediante el control adecuado de los procesos de destilacin se pueden elaborar productos refinados que satisfagan especificaciones bastante rgidas tales como punto de inflamacin, rango de ebullicin, viscosidad, etc. 2.2.1 Estados de la materia

Al tratarse de la destilacin, se usan frecuentemente los trminos vapor, lquido y gas. Por esto es necesario saber la diferencia fsica entre los estados de la materia como son: lquido, gas y slido. Los elementos que componen la materia estn clasificados en dos grupos: slidos y fluidos. Los fluidos estn divididos en lquidos y gases. Los slidos se caracterizan por tener una forma definida lo cual es relativamente difcil de cambiar. En cambio la forma de un fluido puede cambiar permanentemente en respuesta a la ms pequea influencia. Es interesante hacer notar, que un lquido a pesar de fluir fcilmente, tiene un volumen definido que no cambia con facilidad. Por el contrario, un gas es afectado por la ms mnima fuerza ejercida sobre l, para cambiar su volumen. En otras palabras, un gas ocupa el volumen completo de cualquier recipiente que lo contenga. Las molculas de un lquido estn estrechamente ligadas entre s y se atraen las unas a las otras, debido a las fuerzas de cohesin que poseen. Estas fuerzas se oponen a las fuerzas exteriores que tienden a separar las molculas pero permiten un rozamiento entre las mismas. La resistencia de estas molculas a deslizarse entre s se llama

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

15

ACTUALIZADO JULIO 2006 VERSION 1.0

viscosidad, la cual le da resistencia del fluido a cambiar de forma (fluir). Las molculas de un gas estn separadas por distancias muy grandes y se mueven libremente en el espacio. La fuerza de atraccin entre ellas es mnima. Por otra parte las molculas de un slido estn fuertemente ligadas entere s. Su fuerza de atraccin es mucho mayor que los lquidos. Ordinariamente las palabras gas y vapor se emplean indistintamente, sin embargo, en las operaciones de refinacin, la palabra gas se aplica a aquellos fluidos que son difciles de condensar, mientras que la palabra vapor se aplica a los fluidos que pueden ser condensados a temperaturas ordinarias. Los productos elaborados por destilacin estn generalmente en estado de vapor lquido. 2.2.2 Calor y Destilacin

El calor es tan necesario para la destilacin como lo es el catalizador para ciertos tipos de reacciones qumicas. El calor es el medio con el cual se alcanza la temperatura necesaria para que se realice la destilacin. Como cualquier propiedad fsica, el calor tiene unidades de medicin definidas en la misma forma que lo tiene el peso, la longitud, la viscosidad, etc. La unidad de calor comnmente usada en la industria del petrleo es el BTU. Se define como la cantidad de calor necesaria para elevar 1F la temperatura de una libra de agua. Por ejemplo si calentamos 5 libras de agua de 50 a 60 F se ha aadido 5 x (60-50)= 50 BTU de calor. 2.2.3 Presin y Destilacin

La presin tambin tiene un efecto importante en la destilacin. En los procesos de destilacin, la condicin bajo la cual funciona la torre cae dentro de uno de estos grupos: destilacin a presin atmosfrica, destilacin al vaco o destilacin a mayores presiones. Debido a que se usa la presin atmosfrica como presin de referencia, se debe considerar los factores que establecen la presin atmosfrica. Se sabe que la atmsfera se compone principalmente de oxgeno y nitrgeno. Estos gases se mantienen sobre la superficie de la tierra por la fuerza de gravedad. La presin en la superficie es debido al peso de estos gases. Esta presin atmosfrica es de aproximadamente 14.7 lbs/pulg2 a nivel del mar, y es equivalente al peso de una columna de agua de 34 pies de altura. Esta presin sin embargo es diferente a diferente altura. Por ejemplo en lugares como la sierra la presin atmosfrica ser ligeramente menor. Si tomamos en cuenta que el punto de ebullicin de un lquido cambia con la presin, a ms altas presiones los lquidos hervirn a mayores temperaturas, mientras que a presiones ms bajas los lquidos hervirn a menores temperaturas.

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

16

ACTUALIZADO JULIO 2006 VERSION 1.0

2.2.4

Presin de Vapor

Se ha visto que las molculas de los gases estn constantemente en una especie de movimiento desordenado, mientras que las molculas de los lquidos, aunque tambin en movimiento ocupan un volumen fijo. Sin embargo, se sabe que cuando un liquido (como el agua o la gasolina por ejemplo) es expuesto al aire en un recipiente abierto, se vaporiza y desaparece. La explicacin de esto est en las molculas de los lquidos (las cuales siempre estn en movimientos rpidos) se desprenden de la superficie del lquido y salen al aire. Si el recipiente es calentado, el lquido se evapora mas rpidamente porque el calor causa un aumento en la velocidad con que se mueven las molculas y mayor cantidad de ellas escapan al aire. Cuando se tiene un lquido en un recipiente cerrado, comienzan a desprenderse molculas de la superficie del liquido hasta que llega un momento en que se equilibra la cantidad de molculas que escapan del liquido con las que vuelven a l. Si en este momento se coloca un manmetro y se lee la presin existente a esta se le denomina Presin de Vapor. Cuando el nmero de molculas que escapan del lquido como vapor es igual al nmero de molculas que se convierten de vapor en lquido, existe un estado de equilibrio lquido-vapor. Este estado de equilibrio existe hasta que se aade ms calor al sistema, cambiando a un nuevo estado de equilibrio a mayor temperatura. Esta adicin de calor incrementa la presin de vapor. Cuando un liquido se calienta hasta que comienza a hervir y a desprender vapores, a esta temperatura se le llama Punto de ebullicin del lquido. Si el liquido contina hirviendo, la temperatura se mantendr constante. El agua por ejemplo hierve a 212 F a presin atmosfrica. En los hidrocarburos, el metano tiene mayor presin de vapor que el etano, el etano mayor presin de vapor que el propano, y as sucesivamente. Si en un recipiente se tiene una mezcla de metano y butano, el metano se separa rpidamente de la mezcla debido a la gran diferencia existente entre las presiones de vapor de ambos. 2.2.5 Presin parcial

Supongamos que un recipiente cerrado contiene iguales cantidades de dos clases distintas de molculas, tales como vapor de agua y kerosene vaporizado, con la diferencia que una pesa ms que la otra. Imaginemos que estas molculas fueran como pelotas de ping pong de diferentes colores, blancas las de vapor de agua y negras las de kerosene. Supongamos que la presin del recipiente es de 10 psig. qu es lo que causa la presin? Primero el vapor de agua y el kerosene se han calentado. El calor es energa, por lo tanto, la energa ha sido transmitida a las dos sustancias y esto causa como resultado un movimiento rebote de sus molculas (pelotas de ping pong en el ejemplo) contra las

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

17

ACTUALIZADO JULIO 2006 VERSION 1.0

paredes del recipiente. Mientras ms rpido rebotan, ms presin es ejercida contra las paredes del recipiente. Si hubiera 500 pelotas negras y 500 pelotas blancas, la mitad de la presin sera causada por las pelotas blancas y la otra mitad por las pelotas negras. Esta hara que la presin total de 10 psig dentro del recipiente se divida as, 5 psig como la presin parcial de las pelotas blancas y 5 psig como la presin parcial de las pelotas negras. Si hubiera 700 pelotas blancas y 300 pelotas negras en el recipiente, la presin sera distribuida a 7 y 3 psig respectivamente. Este es el efecto de la presin parcial, y cada tipo de molcula acta independientemente de las dems. Esto significa que la presin ejercida por las pelotas negras depende de la cantidad presente de ellas en el sistema y es independiente de la presin ejercida por las pelotas blancas. Por lo tanto para un recipiente a presin constante, cuanto ms presin se le pueda atribuir a las pelotas blancas en movimiento, menor ser la presin ejercida por las pelotas negras. Con estos conocimientos se puede definir lo que es destilacin: Destilacin es el proceso de separar vapor de un liquido por ebullicin y despus condensar el vapor. El fraccionamiento viene a ser la separacin por destilacin. Si una mezcla de varios hidrocarburos, digamos butano, pentano y hexano, se enva a su sistema donde es separado de manera que el butano, pentano y hexano son enviados cada uno a un recipiente distinto, se dice que la mezcla ha sido separada fraccionada.

2.3 Columna de Destilacin Atmosfrica

La era moderna en la elaboracin de derivados del petrleo comenz con el uso de la columna de destilacin atmosfrica, llamada tambin torre de fraccionamiento torre de burbujeo. Esta ltima denominacin se refiere al hecho comn que en ella los vapores burbujean a travs del lquido contenido en las bandejas. Esto da lugar a que los vapores ascendentes entren en contacto con el lquido descendente (reflujo) de bandeja en bandeja. Una columna de destilacin tpica usada en el fraccionamiento de petrleo es un cilindro de acero ubicado en posicin vertical, de 2 a 25 pies de dimetro y de 10 a 120 pies de altura segn los diseos solicitados. En el interior de la torre se encuentra desde 3 hasta 60 bandejas colocadas en posicin horizontal y generalmente colocadas a espacios equidistantes una de otra. Las bandejas son planchas de acero circulares de a pulgadas de espesor y tienen una circunferencia igual a la del interior de la columna, son empernadas rgidamente a la pared, formndose secciones de determinados nmeros de bandejas. El espaciamiento en los platos es generalmente de 2 pies. Se deja un espacio de 5 a 7 pies para las salidas laterales y de 3 pies en la cabeza de la columna para evitar la salida de lquido en la corriente de tope. En el fondo de la columna se deja libre un espacio de aproximadamente 7 pies para variaciones de nivel. Ya que el tope de las columnas trabaja a bajas temperaturas que permiten la condensacin de compuestos corrosivos, normalmente los 4 platos superiores y el

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

18

ACTUALIZADO JULIO 2006 VERSION 1.0

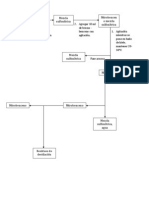

respectivo domo son de monel. Los platos acumuladores para salidas laterales estn hechos de acero al carbono o de acero al carbono pasivado. La seccin del fondo de la columna puede estar recubierta con acero inoxidable con 11 a 13% de Cr para prevenir corrosin a altas temperaturas. Para altas temperaturas se aumenta la resistencia de las bridas de las boquillas a 300 # y se utiliza acero con 1 a 1 % de Cromo y % de Molibdeno. Figura 2.1 Columna de Destilacin Atmosfrica de Refinera Conchn.

Vlvula de seguridad

32 31 30 29 28 27 26 25 24 23 22 21 20 19 18 17 16 15 14 13 11 10 9 8 7 6 5 4 3 2 1

Salida vapores C-1 Reflujo gasolina al tope

Solvente a C-5 Kerosene al C-2 Reflujo Medio de Diesel Diesel al C-3 Entrada crudo a zona Flash C-1

Retorno vapores C-5

Retorno vapores C-2

12

Retorno vapores C-5

Entrada vapor despojante Fondos de C-1

Los dispositivos usados en Refinera Conchn para el fraccionamiento en cada plato son del tipo de copas de burbujeo, las cuales se soportan en un riser de 6 posiciones, cada una de las cuales permitir mayor rea para el pase de vapor hacia el plato superior.

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

19

ACTUALIZADO JULIO 2006 VERSION 1.0

Los platos cumplen los siguientes objetivos: Capacidad, deseable sean diseados para altos flujos vapor/lquido. Flexibilidad o adaptabilidad a fluctuaciones en flujos de vapor o lquido. Cadas de presin, son deseables bajas cadas de presin para reducir la gradiente de temperatura entre el tope y fondo de la columna. Una alta cada de presin est generalmente (pero no siempre) asociada con diseo operaciones antieconmicas. Eficiencia, una alta eficiencia es el objetivo de la performance de cada plato. Mientras mejor sea el contacto sobre un amplio rango de capacidades, mayor ser la eficiencia en este rango. Costos de Fabricacin e instalacin, los detalles deben ser simples para mantener bajos costos. Costos de operacin y mantenimiento, el diseo mecnico debe tomar en cuenta las peculiaridades del fluido (partculas suspendidas, coke, etc.) y dar facilidad para los requerimientos de drenaje, limpieza (qumica o mecnica), etc., para mantener los costos de operacin y tiempos de parada en el mnimo. Cada bandeja tiene un gran nmero de huecos de 2 a 3 pulgadas de dimetro, taladrados a travs de la plancha. Sobre estas perforaciones van las copas de burbujeo, que son de diferentes tipos. Figura 2.2 Diagrama de una copa de burbujeo

D D D D D D D D D D D D D D

Plato

D D D D

D D D D D D D D D D D D D D D D D D D D D

Riser

Vapores de hidrocarburos que ascienden por el riser

La columna de destilacin es usada para separar las fracciones de hidrocarburos con puntos de ebullicin similares. El crudo que ingresa a la zona de vaporizacin a la temperatura deseada para separar las fracciones, sufre una disminucin de presin

D D D D D D D D D D D D

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

20

ACTUALIZADO JULIO 2006 VERSION 1.0

vaporizando sbitamente todos los componentes livianos y ascendiendo a travs de cada plato de burbujeo donde se encuentra en contracorriente con el lquido que baja internamente por la columna y que constituye el reflujo interno. En cada plato ocurre transferencia de masa entre los componentes que conforman los vapores de hidrocarburos que ascienden y el lquido condensado que desciende, los componentes voltiles arrastran la parte voltil del lquido del plato y ascienden con el vapor al plato superior y los menos voltiles condensan en el lquido y son arrastrados hacia el siguiente plato inferior. Los hidrocarburos que hierven a baja temperatura ascienden a la cabeza del fraccionador, mientras que los hidrocarburos con puntos de ebullicin intermedios ascienden a la mitad del fraccionador, y los hidrocarburos con puntos de ebullicin elevados permanecen en los fondos del fraccionador. El calor que se requiere para destilar es suministrado parcialmente por el intercambio entre las corrientes de alimentacin y las corrientes de los productos extrado en intercambiadores de calor. La temperatura requerida se completa en los Hornos de proceso. Para separar los varios productos entre s, el lquido debe ser calentado y vaporizado, condensado y revaporizado varias veces, de manera que cada vez la separacin de productos sea mayor. Para esto se han establecido los reflujos quienes proveen la corriente de reflujo interno adems de conservar la energa calorfica dentro del proceso. El lquido caliente que ha sido removido del fraccionador y enfriado en los intercambiadores de calor retorna para servir de reflujo. Como reflujo enfriar los hidrocarburos vaporizados ascendentes, procedentes de los platos ms bajos y los vapores que condensen sern revaporizados por otros vapores calientes ascendentes en el fraccionador. Este enfriamiento, condensacin, calentamiento y revaporizacin van constantemente purificando y destilando los productos deseados. Se crea otro reflujo con parte del lquido obtenido por condensacin de los vapores calientes que salen del tope del fraccionador. Este reflujo permite el enriquecimiento en compuestos ligeros del producto obtenido en el tope. Se sacan varios productos de la columna de destilacin a diferentes alturas. Estos productos se llaman cortes laterales y se usan como alimentacin a unas columnas pequeas llamadas strippers (desorbedores despojadores). En la seccin de fondos de la columna tpicamente has 5 6 platos, y al igual que en los strippers, se usa vapor sobrecalentado para desorber los ligeros y minimizar el arrastre de diesel gasleo atmosfrico en la corriente de crudo reducido. La experiencia indica que la temperatura de fondos de la columna es 20 a 40 F ms baja que la temperatura de alimentacin a la zona flash. La cantidad de vapor despojante usado es de 10 Lbs de vapor por Bbl de fondo.

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

21

ACTUALIZADO JULIO 2006 VERSION 1.0

Inundacin de Platos

Figura 2.3 Figura 2.4 En la figura 2.3 se observa el flujo de lquido y vapor a travs de los platos de la columna. El hidrocarburo lquido descendiendo por las bajantes, y los vapores ascendiendo a travs de las copas y burbujeando en el nivel de lquido del plato. En ocasiones los platos se pueden inundar de hidrocarburo lquido haciendo imposible para las bajantes manejar apropiadamente el nivel de lquido en el plato. El nivel continuar subiendo hasta llenar el espacio que normalmente ocupan los vapores con lquido.

Cuando el espacio que normalmente es ocupado por vapores de hidrocarburos es inundado con lquido (Figura 2.4), la mezcla e intercambio de calor del lquido con el vapor es interrumpida por lo que el fraccionamiento se empobrece. Adicionalmente, la gradiente de Temp. A travs del plato inundado disminuye, acercndose a cero, mientras que la cada de presin en la seccin inundada aumentar, a veces muy rpidamente. Esto se observa en la figura de la izquierda. La inundacin de platos puede ser causada por las razones que analizaremos a continuacin:

Plato Completamente inundado

T disminuye P incrementa

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

22

ACTUALIZADO JULIO 2006 VERSION 1.0

Figura 2.5

En la Figura 2.5 se observa el dao fsico que puede sufrir la torre como consecuencia de fenmenos de inundacin causados por altos regmenes de carga.

1. Una disminucin en la presin de la torre puede causar un incremento en el rate del vapor el cual arrastrar el lquido hacia la parte superior de la torre causando inundacin. 2. Una alta temperatura en el fondo de la torre incrementa el rate de vapor lo suficiente como para causar inundacin. 3. Incremento del nivel de fondos hasta que alcance la seccin de los platos. 4. Altas relaciones de reflujo bajando por el interior de la columna puede inundar los platos. 5. Falta de capacidad de la torre para manejar la carga. Bajo esta condicin anormal, el fraccionamiento no es el adecuado y puede traer como Figura 2.7 consecuencia daos fsicos a la torre. En la figura 2.7 se observa el dao fisico que En las figuras 2.5como y 2.6 se observan lasde puede sufrir la 2.4, torre consecuencia partes internas de la torre bajo condiciones de fenmenos de inundacin causados por altos inundacin. regmenes de carga Estas condiciones deber ser corregidas para Cuando platos sede secan: evitar el los dao fsico la torre. Las acciones correctivas dependiendo de la causa pueden ser: bajar la carga, bajar el rate de vapor, disminuir la presin, reducir la temperatura de la torre, reducir el reflujo de tope a la Un plato que no contiene suficiente cantidad columna. Despus que la la causa es corregida, de lquido para mantener un nivel en el plato las variables del proceso deben ser ajustadas es llamado seco. En este caso debido para recuperar la especificacin de todos losa Figura 2.8 un plato la falta de lquido en el plato ocasiona que la productos. gradiente de temperatura disminuya acercndose a cero. En la figura se muestra claramente que por un exceso en la extraccin del plato, los platos inferiores se quedan sin lquido.

Figura 2.6

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

23

ACTUALIZADO JULIO 2006 VERSION 1.0

Figura 2.9 Cuando un plato est seco la cada de presin a travs de l disminuye. Las causas que lo originan pueden ser bajo reflujo interno o externo, de modo que para corregir este problema se debe incrementar el reflujo externo. Debe tomarse en cuenta que un bajo reflujo Figura interno 2.10no siempre es causado por un bajo reflujo externo, sino tambin por una excesiva extraccin lateral. Otra causa En la figura 2.10 se puede observar un platoimportante puede ser un severo overflash deteriorado por una condicin anormal de(sobre-vaporizado) de la carga o cualquier otra condicin que genere una mucho mayor presionamiento en el interior de la torre. Los problemas de mala instalacin de copas quecantidad de vapor que la normal. originan copas sueltas en los platos puede tambin causar condiciones anormales de operacin en el plato.

Resumiendo, hay tres tipos de condiciones de trabajo de los platos de una columna de destilacin que afectan la performance de la destilacin: Operacin con platos inundados. Operacin con platos secos. Operacin con platos daados fsicamente como consecuencia de lo anterior (o como consecuencia de presionamiento excesivo en el interior de la torre).

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

24

ACTUALIZADO JULIO 2006 VERSION 1.0

2.4 Agotamiento (Stripping con vapor de agua)

Las corrientes laterales de la columna de destilacin de crudo entran a una columna de agotamiento o stripper a travs de una boquilla lateral sobre el plato superior. La alimentacin se distribuye y orienta a fin de que el lquido no sea arrastrado con los vapores de retorno a la columna. Un stripper de corte lateral tiene generalmente 6 platos, como en el caso de Refinera Conchn. Para obtener la calidad de producto deseada deben satisfacerse las especificaciones de punto final de ebullicin. Esto se logra balanceando los caudales de extraccin y de reflujo interno en la columna de crudo. Tambin deben satisfacerse los puntos iniciales de ebullicin. Esto se hace en el stripper mediante vapor de agotamiento. Figura 2.11 Agotador o Stripper

Entrada HC a Stripper

Vapores HC a columna

Vapor de Stripping

Fondos de Stripper

Introduciendo vapor seco en un lquido caliente, decrece su presin parcial y, por lo tanto reduce la temperatura a la cual el lquido hierve. As, sin necesidad de aadir ms calor en el stripper, pero usando vapor de agotamiento, se elimina del producto la cantidad deseada de ligeros y se obtiene el PIE deseado. El vapor de agua tiene poco efecto en la viscosidad, punto final y otras propiedades. Estas caractersticas son poco afectadas por la presencia de fracciones livianas. La cantidad de vapor terica que deber ser usada en los strippers es 10 Lbs/Bbl de producto no desorbido.

2.5 Columna de Destilacin al Vaco

Uno de los mtodos usados para hervir lquidos a temperaturas por debajo de sus puntos de ebullicin, es la destilacin a presin menor que la atmosfrica. Destilacin al Vaco de un petrleo significa, que el producto a ser destilado se encuentra sometido a una

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

25

ACTUALIZADO JULIO 2006 VERSION 1.0

presin menor que la atmosfrica. No significa que hay un vaco perfecto sobre el lquido. En una destilacin atmosfrica, operando a tan bajas presiones y tan altas temperaturas de zona flash como sea posible, la mxima cantidad de hidrocarburos que vaporizar se calcula aproximadamente por los cortes del rango de destilacin TBP entre 700 y 800 F. A estas condiciones de operacin, el residuo atmosfrico, comnmente llamado crudo reducido an contiene un gran volumen de destilados los cuales pueden ser recuperados mediante la operacin de destilacin al vaco. A los actuales niveles econmicos de mximo vaco y temperaturas en la zona flash de una columna de destilacin al vaco las temperaturas TBP de los cortes destilados pueden ser de hasta 1125 F. Esta temperatura lmite est fuertemente influenciada por el contenido de metales de los destilados, particularmente el Vanadio. Para tener una idea del % en volumen de destilados que produce una Unidad de Vaco, para un crudo de 30 API, los destilados de la columna de vaco pueden ser hasta 30 % en volumen basado en el Crudo. Se inyecta vapor de agotamiento en el fondo de la columna para reducir la presin parcial del lquido del fondo. El fondo de la columna es de dimetro ms reducido en su parte inferior para disminuir el tiempo en que el fondo permanece a una temperatura elevada. Tambin se provee una lnea de entrada de aceite de enfriamiento (quench) para proteger a las bombas de fondos. Consideraciones econmicas en el Diseo de Columnas de Destilacin al Vaco 1. 2. Disminuyendo la presin parcial de los hidrocarburos en la zona flash incrementa la vaporizacin y por lo tanto la produccin de destilados. Disminuyendo la presin total del sistema, disminuye la cantidad de vapor requerido para una vaporizacin dada. Al mximo vaco, tericamente es posible que no se requiera vapor. Ntese que la finalidad de inyectar vapor a los fondos de la columna de vaco es el reducir la presin parcial de los hidrocarburos en la zona flash y no para el stripping de los fondos. Un aumento en la presin de sistema incrementa los requerimientos de vapor y tambin incrementa los requerimientos de rea seccional. Una disminucin de la presin del sistema incrementa los requerimientos de vapor del sistema de eyectores.

3. 4.

De todo lo anterior se concluye que la presin ptima del sistema ser aquella que minimice el consumo total de vapor. La Unidad de Vaco se diferencia de la del tipo atmosfrico en que tiene una columna de fraccionamiento de dimetro ms grande, con platos de burbujeo ms separados. Esto es necesario porque hay que manejar volmenes mayores de vapor debido a la baja presin. Cualquier aumento repentino del vaco aumenta el volumen del vapor rpidamente y posiblemente cause la inundacin de la torre. Figura 2.12 Columna de Destilacin al vacio

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

26

ACTUALIZADO JULIO 2006 VERSION 1.0

Vapores tope

Vlvula de Seguridad

Reflujo Tope

20

19 18

17 16

Salida de Gasoleo Liviano

15 14

13 12

Reflujo de Gasleo Pesado

11

10 9

Salida de Gasoleo Pesado

Entrada Crudo Reducido

Retorno de Venteos

5 4 3 2 1

Vapor despojante

Fondos de Vaco

El vaco se mantiene por dos mtodos generales: Bomba de Vaco Eyector. Los eyectores se usan extensamente en equipos de refinera, mientras que las bombas de vaco se usan generalmente en laboratorios. El sistema de vaco se usa para remover los vapores que no pueden ser condensados. Los eyectores extraen los gases de la torre por medio del uso del aire, agua vapor de agua. Los ms comunes son los que usan el vapor de agua, sistema usado en Refinera Conchn. En una columna de vaco los venteos de las bombas retornan a la columna para permitir la eliminacin de incondensables de la bomba durante el arranque. Esto ayuda a arrancar la bomba. Cuando la bomba est operando adecuadamente, l venteo debe ser cerrado. Se dice que una torre est inundada cuando el volumen del lquido o de vapor fluyendo por la torre es mayor que la capacidad de diseo de la torre. Bsicamente el procedimiento de operacin de la torre de vaco es el mismo que de cualquier fraccionadora operando bajo condiciones atmosfricas.

2.6 Eyectores de Vacio

Se puede producir vaco usando una bomba rotatoria o reciprocante pero en las refineras es mas general el uso de bombas de vaco con chorros de vapor, mas comnmente llamadas eyectores.

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

27

ACTUALIZADO JULIO 2006 VERSION 1.0

En el eyector el vapor es inyectado a alta velocidad a travs de una boquilla diseada especialmente y transfiere suficiente energa a los gases desde el cabezal de succin para arrastrarlos por el difusor hacia el cabezal de descarga de la primera etapa es mas alta que la presin en el cabezal de succin, pero si la velocidad del vapor a travs de la garganta del difusor es lo bastante alta, ese gas no puede retroceder hacia el cabezal de succin. Si un eyector nico es incapaz de jalar los gases hacia la presin atmosfrica a la cual pueden ser venteados, el vapor es condensado y el segundo eyector, succiona a los gases no condensables y los sube a una presin ms alta. Figura 2.13 Eyector de Vacio

Las dimensiones de un eyector son bastante crticos de modo que cualquier eyector operar en un rango relativamente limitado. Un cambio sustancial en las condiciones de succin o descarga probablemente demandar un cambio en las dimensiones de la boquilla o difusor, o ambos. El efecto de los cambios en las condiciones de operacin se pueden resumir como sigue: a). La presin del vapor debe de mantenerse bien cerca a la cual fue diseado el equipo. Si la presin del vapor excede grandemente aquella para la cual fue diseado la boquilla, la cantidad de vapor descargada del difusor ser mayor que aquella que pueda a travs de ste y el vapor retroceder dentro de succin. b). Tener presente que el vapor hmedo causar una fluctuacin repentina en la performance del eyector y en adicin erosionar boquilla del difusor. Si la presin de descarga sube ms que la de diseo, se incrementa la posibilidad de flujo a la inversa o contraflujo. Un aumento en la presin de descarga de un eyector que descarga a la atmsfera es solamente posible si la descarga est obstruida. En unidades multi-etapas una presin de vapor alta resulta en un incremento de la presin intermedia e

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

28

ACTUALIZADO JULIO 2006 VERSION 1.0

inmediatamente afectar la performance del equipo de la primera etapa. c). Una disminucin en la carga (libras/hora, de vapor al eyector) puede resultar en la obtencin de un vaco algo mas alto. Si la carga es aumentada por encima del diseo, el vaco descender muy significativamente. d). La temperatura en la cual el vapor es condensado en los condensadores intermedios y finales tendrn un efecto relativamente menor en el vaco obtenido, pero reducir sustancialmente la carga a la cual el sistema del eyector falla, puesto que un incremento en la temperatura del condensado aumenta la presin intermedia. Para garantizar flexibilidad y conservar los servicios se construye generalmente un sistema de eyectores usando dos juegos paralelos de dimensin desigual. La combinacin mnima del equipo que logre un vaco satisfactorio es el que normalmente se usa. e). Los vapores extrados de la parte superior de la torre de vaco consisten de aire de fugas, (ingreso de aire al sistema), vapor arrastrado del fondo de la torre atmosfrica, hidrocarburos livianos y compuestos de azufre y nitrgeno formados por descomposicin trmica en el horno de calentamiento y otros hidrocarburos ms livianos que la gasolina que no han sido despojados de la carga. El vapor y los hidrocarburos livianos se condensarn en el intercondensador de modo que los eyectores de la primera etapa puedan ser cargados fuertemente en comparacin de los eyectores de la segunda etapa que solamente cargan ligeramente. El craqueo en el horno producir gases livianos que muy rpidamente sobrecargarn los eyectores de la segunda etapa.

Figura 2.14

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

29

ACTUALIZADO JULIO 2006 VERSION 1.0

2.7

Acumulador de Tope

Todas las columnas de destilacin tienen acumuladores de tope para recibir los condensados y vapores de tope no condensados. Los diseos tpicos incluyen una bota de agua cuyo nivel ser manejado con control automtico. Este acumulador permite que el agua sedimente en la bota sin la asistencia de un dispositivo de coalescencia. La lnea de salida de hidrocarburos tiene un tubo vertical a 6 pulgadas de la base para evitar que la bomba succione agua como un caso adicional de proteccin par evitar que la bomba succione agua. En el caso del acumulador principal de la destilacin primaria, el objetivo principal es el sedimentar el agua y evitar que ella refluje hacia la columna, pues presionara el sistema. Tpicamente el nivel del drum acumulador de tope se maneja con control automtico hacia los tanques de produccin de gasolina. Acostumbran tener un rompedor de vrtice en el tubo de succin de la gasolina. El agua de la pierna de estos acumuladores es retirada hacia drenaje y en ella se controla el pH adecuado para controlar la efectividad de la amina neutralizante en el sistema de inyeccin de aminas al tope de la columna. Otros anlisis permitirn tambin evaluar indirectamente la corrosin existente en el sistema de tope de la columna de destilacin primaria.

Figura 2.15 Acumulador de Tope

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

30

ACTUALIZADO JULIO 2006 Gases a E-15 VERSION 1.0

Entrada de E-6

Gasolina de V-2

Gasolina a P-3

Agua a drenaje

2.8

Fraccionamiento entre Cortes

Los clculos de diseo de una columna de destilacin estn basados en la curva de Destilacin TBP (True Boiling Point), porque esta destilacin es lo suficientemente precisa para transformar unidades de volumen a peso y moles para el crudo y sus diferentes cortes. Sin embargo, para determinar el grado de fraccionamiento entre los productos de la Unidad Primaria, se utiliza la destilacin ASTM porque esta destilacin es ms fcil de realizar. Para determinar el grado de fraccionamiento entre los productos de la unidad de destilacin primaria, se expresa con la diferencia de temperaturas entre la del 95% del producto ms ligero y el 5% del ms pesado. Si la temperatura del 5% es mayor que la del 95%, esta diferencia se denomina GAP y cuanto mayor sea, mejor ser el fraccionamiento. Si la temperatura del 95% es mayor que la del 5%, esta diferencia es llamada OVERLAP, lo que indica un fraccionamiento pobre.

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

31

ACTUALIZADO JULIO 2006 VERSION 1.0

Figura 2.16

En general, se debe mantener las siguientes diferencias entre la temperatura de las destilaciones ASTM: Tabla 2.1 Nafta (5%) Gasolina (95%) Kerosene (5%) Nafta (95%) Diesel (5%) Kerosene (95%) 15 20 F 10 15 F 5 10 F

2.8.1 Efectos del reflujo intermedio circulante El efecto de tener reflujo circulante es el estabilizar el vapor y el flujo de lquido interno a travs de la seccin donde es usada. Esto materialmente reduce el trfico de vapor y lquido a travs de la columna entera, produciendo que los platos por encima del de extraccin tengan una carga ms homognea. El utilizar un reflujo circulante intermedio presenta otra ventaja, que es la de permitir recuperar calor de un flujo a un nivel trmico ms elevado, en lugar de disponer de ella en el condensador de tope. Por lo general, esta energa suele ser tomada por el petrleo crudo, que puede as ganar de 40 50 F suplementarios antes de entrar al horno. No obstante, este sistema presenta el inconveniente de reducir la selectividad del funcionamiento entre las extracciones; en efecto, el introducir un reflujo fri sobre un plato caliente es perjudicial para la calidad del equilibrio liquidovapor. Se puede considerar que el reflujo circulante suprime dos platos de fraccionamiento al trabajar stos como intercambiadores de calor. Al emplear dicho reflujo, se necesita proyectar dos, o mejor, tres platos suplementarios para la regin considerada.

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

32

ACTUALIZADO JULIO 2006 VERSION 1.0

2.8.2 La temperatura de los platos Es una buena indicacin de los puntos finales de los productos y por lo tanto se puede variar las extracciones, de tal manera de mantener una temperatura constante en los platos y por consiguiente productos con puntos finales en especificacin. La temperatura de cada uno de los platos puede ser cambiados solamente, variando la presin o la composicin del material en dicho plato. Por ejemplo: aumentando la extraccin de Diesel, subir la temperatura del plato de diesel, debido a que la composicin en ste ha variado. Lo mismo se aplica en las extracciones de Solvente, Kerosene y AGO. Un aumento en los reflujos de Kerosene o Diesel solamente cambiar las temperaturas de los platos en el caso en que las eficiencias de stos fueran anormalmente bajas o si la torre estuviera cerca del punto de inundacin. Por lo tanto la cantidad y la temperatura de dichos reflujos tendrn un efecto generalmente despreciable en la temperatura de los platos. Sin embargo, los flujos y temperaturas de los reflujos de Kerosene y Diesel tienen gran importancia en el balance trmico de la columna, ya que una reduccin (o aumento) en la extraccin de calor en una seccin de la columna deber ser compensada por un aumento (o reduccin) en la extraccin de calor de la otra seccin. Por ejemplo para una carga, presin, temperatura de zona de vaporizacin y reflujos dados, s reducimos el reflujo de diesel, automticamente aumentara el reflujo de tope para mantener la temperatura de tope de la columna, y s la reduccin hecha en el reflujo de diesel fuera muy grande, el reflujo de domo podra aumentar a un grado tal que congestione la parte superior de la columna. Por lo tanto, en los casos en que sea necesario una maniobra de este tipo hay que aumentar el reflujo de solvente o reducir la temperatura de la zona de vaporizacin, segn convenga para mantener siempre el reflujo al tope en un valor satisfactorio. Cuando se necesite realizar un mejor fraccionamiento entre el Kerosene y el Diesel, se deber aumentar el reflujo de Kerosene, este aumento en el reflujo que entra a la columna dos platos por encima del plato acumulador de Kerosene, condensa vapores extras y aumente el reflujo interno en ese punto, mejorando as el fraccionamiento de la zona inferior. De la misma manera se puede mejorar el fraccionamiento entre el Diesel y el AGO con un aumento en el reflujo de Diesel, dicho de otro modo, el reflujo dado en una seccin de la columna tiende a mejorar el fraccionamiento de los productos por debajo de esta, pero afecta a los superiores. 2.8.3 Temperatura de la zona de vaporizacin La temperatura de la zona Flash debe ser fijada lo suficientemente alta para vaporizar los productos destilados mas un exceso para reflujo interno que asegure que la especificacin de los productos sea alcanzada (Overflash). Pero esta temperatura debera ser mantenida lo suficientemente baja como sea posible a fin de minimizar el riesgo potencial de formacin de coque en el horno y en la lnea de transferencia. La temperatura limitante esta determinada por la facilidad con la que el crudo comienza a craquear. En la prctica se tiene que la temperatura de craqueo incipiente para un crudo de KUOP = 12.2 es de 650F y 725F para un crudo de 11.7

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

33

ACTUALIZADO JULIO 2006 VERSION 1.0

KUOP. Para crudos de KUOP intermedio se puede interpolar la temperatura de craqueo incipiente.

2.9

Bombas

2.9.1 Bombas centrfugas La funcin principal de una bomba centrfuga es transferir lquido de un recipiente a otro. La bomba realiza este trabajo impartiendo energa al lquido. La energa de movimiento se transforma en energa de presin en la voluta de la bomba. Una bomba debe tener siempre la succin llena de lquido para que trabaje eficientemente. Cuando se disea una bomba, las condiciones en la succin constituyen la base de los clculos para dimensionarla. Internamente en una bomba, el lquido ingresa en el ojo o centro del impulsor aproximadamente a la presin de succin de diseo. La rotacin del impulsor lanza entonces el lquido rpidamente hacia fuera del impulsor a travs de la voluta para acumularse en la carcasa de la bomba. Este efecto causado por la rotacin del impulsor a su vez reduce la presin en el ojo del impulsor facilitando la entrada de ms lquido a esta seccin. La presin de descarga es desarrollada por el efecto de restriccin en la carcasa de la bomba, la cual convierte la energa cintica en energa de presin. La forma de la carcasa de la bomba es diseada cuidadosamente para producir esta conversin con un mnimo de prdidas por turbulencia, mientras redirecciona el movimiento del lquido. La forma usual es generalmente una voluta. La presin desarrollada por una bomba centrfuga depende de la velocidad a la cual cada gota de lquido se mueva a medida que sale del impulsor. Dimetros mayores de impulsores, o incremento en las RPM produce mayores velocidades en al lado final del impulsor produciendo as elevadas presiones. Las bombas multietapa son usadas para desarrollar altas presiones, montando varios impulsores en un eje en la carcasa de la bomba. La presin de descarga del primer impulsor viene a ser la presin de succin del segundo impulsor, y as sucesivamente, de modo que el impulsor precedente sirve como booster del segundo. El fabricante aade tantos impulsores como sean requeridos para obtener la presin deseada. Una bomba con cuatro impulsores es llamada una bomba de cuatro etapas, y as sucesivamente. La carcasa de las bombas tiene anillos de desgaste, los cuales estn ensamblados apretadamente en la carcasa, y el impulsor a su vez tambin tiene anillos de desgaste alojados en ambos ejes terminales del impulsor. La luz entre estos anillos de desgaste es fijada normalmente en 20 milsimas de pulgada y ambas partes son ensambladas de modo que puedan ser reemplazadas cuando sufran desgaste. El propsito de estos anillos es minimizar la fuga de producto del lado de descarga del impulsor hacia el lado de succin. Cuando estas luces llegan a ser demasiado grandes la capacidad de la bomba disminuir considerablemente.

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

34

ACTUALIZADO JULIO 2006 VERSION 1.0

2.9.2 Tipos de impulsores Existen impulsores del tipo abierto, semi-abierto y cerrado. En Refinera Conchn se usan principalmente impulsores cerrados, que son los diseados para la mayor presin de descarga.

Figura 2.17

2.9.3 Caractersticas de las bombas centrfugas

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

35

ACTUALIZADO JULIO 2006 VERSION 1.0

Figura 2.18

Los fabricantes de bombas realizan pruebas de capacidad de las bombas que van desde cero hasta un valor mximo. Los datos se grafican en grficos llamados Curvas caractersticas de la bomba mostradas en la siguiente figura. La curva muestra la variacin de presin de descarga desarrollada por la bomba y la eficiencia de la bomba en funcin de la capacidad cuando se opera con una velocidad constante. Note que la potencia aumenta cuando aumenta la capacidad. En otras palabras, si la bomba est funcionando a velocidad constante y se abre la vlvula de descarga, la capacidad aumentar demandando mayor potencia. Esto sucede an cuando disminuya la presin de descarga. Las bombas centrfugas deben arrancarse con la descarga cerrada ya que la potencia requerida es mnima a una capacidad de cero. Esto permitir que el motor alcance su capacidad antes de que se aplique su carga total. Por otra parte resulta ms difcil lograr succin cuando la descarga est totalmente abierta. Tenga en cuenta que la curva presin-capacidad es independiente del peso especfico del lquido que est siendo bombeado.

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES Figura 2.19

36

ACTUALIZADO JULIO 2006 VERSION 1.0

CURVAS CARACTERISTICAS A VELOCIDAD CONSTANTE 120 HEAD, EN PIES EFICIENCIA % 100 PRESION-CAPACIDAD

80 POTENCIA AL FRENO EFICIENCIA 60 30 POTENCIA AL FRENO 20

40 20

10

200 400 600 800 1000 1200 1400

CAPACIDAD EN GPM

En algunas instalaciones no se puede operar con la vlvula de descarga completamente abierta sin afectar el motor. Esto es particularmente cierto cuando se bombea agua, si es que el motor no fue diseado para el bombeo de agua, ya que el agua es mas pesada que el aceite y por lo tanto requiere ms potencia de motor. En estos casos ser necesario reducir el flujo cerrando la vlvula de descarga para reducir el amperaje de modo que el motor no falle. 2.9.4 Cavitacin La cavitacin es la formacin rpida y el colapso de cientos de pequeas burbujas de vapor dentro de la bomba. Una disminucin de presin en el lado de la succin causa que algo del fluido vaporice. Este vapor forma burbujas en la entrada del impulsor. A medida que se mueven a travs de la bomba, alcanzan la zona de alta presin y colapsan. El colapso continuo de todas estas pequeas burbujas ejerce fuerzas en el interior de la bomba, y causa el ruido crepitante que se escucha en la carcasa. Desde que la cavitacin es causada por la vaporizacin del fluido en la succin es bastante conocido lo que la causa. Entre algunas de ellas tenemos: Estrangulamiento de una vlvula de succin. Alinear a la succin un tanque con nivel de lquido bajo. Bombeo de un fluido que est mucho ms caliente de lo normal. Bombeo de un fluido que tiene una presin de vapor mucho ms alta de para el que fue diseada la bomba. Lnea de succin o filtro de succin taponeado. Operacin con la lnea de descarga completamente abierta para la poca capacidad

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

37

ACTUALIZADO JULIO 2006 VERSION 1.0

de la lnea de succin. El colapso de las burbujas de vapor puede daar la superficie metlica del impulsor, causando su deterioro. En adicin a esto, hay an un dao ms serio hecho por las fuerzas desbalanceadas que actan sobre la carcasa en ese momento. El impulsor y el eje son golpeados hacia atrs y adelante muy rpidamente. Esto puede, y causa daos en los rodamientos, empaques, sellos mecnicos y en el impulsor mismo. 2.9.5 Operacin de las bombas centrfugas en serie Figura 2.20

DOS BOMBAS CENTRIFUGAS EN SERIE PRESION, EN PIES 120 100 80 60 40 20 BOMBA A

CURVA COMBINADA BOMBA B

200

400

600

800

1000

1200

1400

CAPACIDAD EN GPM

Una operacin exitosa de bombas centrfugas en serie no puede alcanzarse a menos que el sistema haya sido especficamente diseado para ello. Cuando dos bombas operan en serie, la presin en la segunda bomba es igual a la presin de la primera bomba ms la presin de la segunda. Sin embargo se debe tener en cuenta que pueden ocurrir daos mecnicos por las siguientes causas: La alta presin puede romper la carcasa de la segunda bomba. Los sellos mecnicos en la segunda bomba no pueden estar diseados para la alta presin y fallarn. Cuando dos bombas operan en serie, se encontrarn algunas de estas dificultades: 1. Si la primera bomba tiene menor capacidad que la segunda, entonces la segunda bomba no recibir suficiente fluido para mantener su carcasa llena y la segunda bomba cavitar. 2. Si la primera bomba tiene una capacidad mayor, entonces la segunda bomba actuar como una restriccin en la lnea y el flujo ser disminuido tal y conforme operara con una vlvula parcialmente cerrada.

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

38

ACTUALIZADO JULIO 2006 VERSION 1.0

3. Debe evitarse la operacin en serie de una bomba reciprocante a vapor con una centrfuga en serie por las pulsaciones de la bomba reciprocante que afectan las partes internas de la bomba centrfuga. 2.9.6 Operacin de bombas centrfugas en paralelo Figura 2.21

DOS BOMBAS CENTRIFUGAS EN PARALELO PRESION, EN PIES 120 100 80 60 40 BOMBA A 20 BOMBA B

CURVA COMBINADA

200

400

600

800

1000

1200

1400

CAPACIDAD EN GPM

Cuando dos bombas operan en paralelo, la capacidad resultante ser la suma de las capacidades individuales de cada bomba, mientras que la presin permanecer igual. Sin embargo, debe tomarse en cuenta que si la presin de descarga de las bombas que se ponen en paralelo son diferentes, debe seguirse un procedimiento adecuado para que ambas tomen carga del sistema, y ambas desarrollen flujo. En el procedimiento de puesta en paralelo de la P-9 B con la P-9 P-9 A se indica los cuidados a seguir cuando se pone en paralelo dos bombas centrfugas con diferente presin de descarga.

2.10 Intercambiadores de Calor

El enfriar y calentar son operaciones muy importantes en la industria del petrleo. Hay mecanismos de transferencia de calor sin transferencia de masa como son la conduccin, conveccin y radiacin. Otros mecanismos de transferencia de calor que involucran transferencia de masa son la condensacin y la evaporacin. La transferencia de calor ocurre siempre que existan regiones con diferentes temperaturas y que puedan comunicarse entres s. El calor siempre fluir de la regin de

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

39

ACTUALIZADO JULIO 2006 VERSION 1.0

mayor temperatura a la de menor temperatura. El equilibrio se alcanza cuando las temperaturas de ambas regiones son iguales. 2.10.1 Conduccin En la mayora de los intercambiadores de calor hay paredes metlicas (tubos) que separan un fluido del otro que se encuentra a una temperatura distinta. El calor del fluido ms caliente pasa a travs de la pared del tubo a la superficie ms fra. La transferencia del calor por conduccin depende de: La diferencia de temperaturas de los fluidos. El rea de intercambio de calor. La naturaleza de los productos que intercambian calor.

2.10.2 Radiacin En este tipo de mecanismo el calor se transmite mediante ondas. El calor radiante juega un papel de menor importancia en los intercambiadores de calor, pero es muy importante en los hornos y calderas 2.10.3 Conveccin La transferencia de calor por conveccin se debe al movimiento del fluido por efectos del cambio de densidad. El fluido fro adyacente a superficies calientes recibe calor que luego transfiere al fluido fro mezclndose con l. La conveccin libre o natural ocurre cuando el movimiento del fluido no se complementa por accin mecnica. Pero, cuando el fluido se agita mecnicamente, el calor se transfiere por conveccin forzada.

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

40

ACTUALIZADO JULIO 2006 VERSION 1.0

Figura 2.22

La agitacin mecnica puede aplicarse por medio de un agitador, an cuando en muchas aplicaciones de proceso se induce circulando los fluidos calientes y fros a velocidades considerables en los lados opuestos de los tubos. Las convecciones libre y forzada ocurren a diferentes velocidades. La ltima es la ms rpida y por tanto la ms comn.

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

41

ACTUALIZADO JULIO 2006 VERSION 1.0

2.10.4 Factores que afectan la transferencia de calor Diferencia de temperatura, cuanto mayor es esta diferencia entre los fluidos, mayor es la fuerza que causa la transferencia. Conductividad trmica, toda substancia tiene una conductividad trmica definida que afecta la cantidad de calor que se transfiere. Los metales son buenos conductores, mientras que la madera y el carbn son malos conductores. Area, cuanto mayor es el rea, ms calor puede ser transferido, siempre que los dems parmetros no se vean afectados. Velocidad de los fluidos. Con velocidades altas se reduce la posibilidad de deposicin de impurezas en los tubos. Un incremento en la velocidad, incrementa la cantidad de calor transferido. La direccin de los flujos. Esto se nota claramente en los diagramas, que cuando se usa idntico equipo con iguales velocidades de los flujos, uno en contracorriente y otro en paralelo, la temperatura final ms alta ser en el caso de contracorriente. Por eso en el diseo del equipo el flujo en contracorriente es el preferido debido al hecho que el medio fro puede ser elevado a ms alta temperatura, y que en general se necesita un rea menor para la misma transferencia de calor.

2.10.5 Criterios de seleccin de flujos de fluidos en intercambiadores de casco y tubos a. Los fluidos ms incrustantes deben ir por el lado de los tubos, mientras que otros factores no lo prohiban. Los mtodos de limpieza qumica disponibles en estos tiempos hacen que este criterio ya no sea tan riguroso como en el pasado. Fluidos que tengan una viscosidad mayor que 2 cst deben ir en el lado del casco para reducir la cantidad de rea de transferencia requerida. Se obtiene un alto coeficiente de transferencia de calor en el lado del casco, a causa de la turbulencia conseguida por la circulacin a travs de los baffles. Los fluidos conteniendo slidos suspendidos deben ser puestos en el lado de los tubos. Es generalmente ms econmico poner el fluido con la mayor presin en el lado tubos. Si el fluido de alta presin es colocado en el ca sco, la placa porta-tubos y el casco deben estar diseados para alta presin, sin embargo, si el fluido de alta presin va por los tubos, slo la tapa canal, y la placa porta-tubos deben ser diseadas para alta presin. Otra razn por la cual es generalmente ms econmico poner el fluido de mayor presin en los tubos es que la presin interna de trabajo de un tubo dado es alrededor del doble de la presin externa de trabajo. Generalmente es ms econmico poner el fluido ms caliente por los tubos. El agua de enfriamiento generalmente es colocada en el lado tubos por la facilidad de limpieza y por la posible presencia de slidos.

b.

c. d.

e. f.

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

42

ACTUALIZADO JULIO 2006 VERSION 1.0

g.

Si una corriente es corrosiva y requiere materiales de aleacin, generalmente es ms econmico ponerla en el lado de los tubos, ya que se usar menos material de aleacin.

2.11 Instrumentacin

Constituye el medio con el que se controla las variables de operacin de la refinera. Los instrumentos estn constantemente leyendo y transmitiendo mensajes de temperatura, presin y flujo para llevar a cabo el proceso de control y regulacin. En una refinera la instrumentacin realiza bsicamente cuatro funciones de medicin y control: temperaturas, flujos, presiones y niveles de lquidos. Hasta 1996 la Refinera Conchn operaba con el sistema tradicional neumtico con panel de control convencional. En 1997 se cambi este sistema de instrumentacin obsoleto por un Sistema de Control Distribuido, que incluy las siguientes modificaciones: Tendido de cables nuevos para todas las termocuplas. Adicin de termocuplas en los servicios faltantes. Tendido de cableado para las seales de entrada y salida de todas las vlvulas de control hacia/desde el Enclosure 32. Cambios de placas de orificio de acuerdo a anlisis de flujos. Adicin de vlvulas de control para nuevos servicios. Mantenimiento de vlvulas de control existentes. Diseo de lazos de control. Instalacin de cajas de paso (junction box) para coleccin y distribucin del cableado en planta. Retiro del panel de control antiguo e instalacin de las estaciones de control Foxboro AW/WP 51. Instalacin de UPS. Instalacin de transformador independiente para el sistema de instrumentacin y sistema de tierra independiente.

Los trabajos realizados incluyeron la puesta en marcha y sintona fina de todos los instrumentos a satisfaccin de Refinera Conchn. Desde aproximadamente Marzo de 1997 el sistema viene trabajando en forma confiable, y se han adicionado algunas modificaciones como lazos nuevos de control de carga, modificaciones en las pantallas de control por adicin de nuevos intercambiadores, etc. 2.11.1 Tipos de Controladores a. Controlador de Flujo La medicin de flujo constituye tal vez, el eje ms alto porcentaje en cuanto a medicin de variables industriales se refiere. Ninguna otra variable tiene la importancia de esta,

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

43

ACTUALIZADO JULIO 2006 VERSION 1.0

ya que sin mediciones de flujo, sera imposible el balance de materiales, el control de calidad y an la operacin de procesos continuos. Existen muchos mtodos para medir flujos, en la mayora de los cuales, es imprescindible el conocimiento de algunas caractersticas bsicas de los fluidos para una buena seleccin del mejor mtodo a emplear. Estas caractersticas incluyen viscosidad, densidad, gravedad especfica, compresibilidad, temperatura y presin, las cuales no vamos a detallar aqu. b. Medicin por presin diferencial

Utiliza dispositivos que originan una presin diferencial debido al paso de un fluido por una restriccin. La razn de hacer esto es que el caudal es proporcional a la raz cuadrada de la diferencia de presiones entre dos puntos, antes y despus de la restriccin. Uno de estos elementos es la placa - orificio o placa perforada. All, el fluido sufre una disminucin de su presin, la cual es mnima en el punto denominado "vena contracta". Si bien es cierto, la presin tiende a recuperarse, existe al final una prdida de presin. Una placa- orificio se coloca en una tubera, sujeta entre dos bridas. La forma y ubicacin del agujero son el rasgo distintivo de tres tipos de este dispositivo: la placa concntrica, la excntrica y la segmental; la seleccin de algunas de stas depende de las caractersticas del fluido a medir. Existen tres tipos de tomas de presiones a ambos lados del elemento primario: tomas de bridas, tomas de tubera y tomas de vena contracta. Igualmente, aqu las caractersticas del fluido influirn en la eleccin de alguna de estas. Tpicamente se utiliza un transmisor de presin diferencial para la toma de las presiones y el envo de una seal que represente al flujo. A esta seal sin embargo se le debe extraer la raz cuadrada para obtener una respuesta lineal con respecto al flujo. Antiguamente se empleaban instrumentos especiales para tal fin. Hoy, esta es una funcin de software en instrumentos digitales. La placa perforada es finalmente, un elemento simple, barato, aunque no muy preciso, como otros dispositivos de presin diferencial. Aunque funcionalmente es sujeta a la erosin y dao, es fcil de reemplazar. La figura 2.23 se muestra un esquema tpico de control de flujo, donde el elemento primario (placa de orificio) censan en todo momento el flujo, enviando su seal al controlador de flujo, donde se compara con el setpoint deseado, y el controlador enva su respuesta accionando la vlvula para alcanzar el setpoint deseado.

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

44

ACTUALIZADO JULIO 2006 VERSION 1.0

c.

Figura 2.23

Control de nivel En este caso, el nivel de lquido es censado por el flotador y enviado al transmisor de nivel, el cual enva el valor censado al controlador de nivel. Si el nivel est ms alto que el setpoint prefijado, el controlador enva seal a la vlvula automtica para que esta cierre. Si el nivel censado est ms bajo que el setpoint, enva una seal de abra la vlvula. Este controlador se usa tpicamente en el controlador de nivel del acumulador V-1, donde el nivel de la gasolina primaria en el drum se controla con la vlvula automtica LCV-5. Cualquier perturbacin en el sistema que haga disminuir el nivel por debajo del set point acostumbrado de 50% har que la vlvula automtica cierre para mantener su nivel.

d. ont lad de

Figura 2.24

C ro or

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

45

ACTUALIZADO JULIO 2006 VERSION 1.0

Presin

Figura 2.25

El controlador de presin puede tener varios esquemas, pero el ms comn es el de la figura anterior. En este sistema, la presin a controlarse es transmitida al controlador. Si la presin es demasiado alta, se incrementa el aire a la vlvula de control, abriendo la vlvula. Esta permitir que mayor cantidad de gas descargue al sistema de desfogue de gas. Cuando la presin alcanza el setpoint deseado, se reduce el aire a la vlvula de control para mantener la presin deseada de proceso. e. Vlvulas de control

Una vlvula de control es el elemento de control final ms comnmente usado para regular el flujo de material en un proceso. En un lazo cerrado de control, es el nico elemento resistivo que puede ser controlado. Las otras resistencias, varan de debido a cambios de flujo en el sistema o debido al revestimiento de las tuberas. Estas variaciones son indeseables y deben ser compensadas por la vlvula de control. Uno de las funciones ms importantes desde el punto de vista del control de los procesos lo cumple la vlvula de control, la cual constituye un elemento esencial para la instrumentacin automtica. En pocas palabras una vlvula de control es un orificio variable en una lnea. Cuando el tamao del orificio vara, el caudal del fluido que maneja (lquido o gas) tambin vara, para ciertas condiciones dadas. En la figura 2.26 se describe las diferentes partes de una vlvula de control. Esta vlvula se mantiene normalmente cerrada por la accin del resorte. La presin del aire en la parte superior del diafragma abre total o parcialmente esta vlvula (el tapn de la vlvula baja), segn sea la presin de aire transmitida desde el controlador. Esta vlvula es de cierre automtico en caso de fallo de aire (se necesita presin de aire para abrirla). Sin embargo el diseo de la parte superior de la vlvula (el sistema del diafragma) puede ser tal que la vlvula opere al revs. En este caso el diafragma es

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

46

ACTUALIZADO JULIO 2006 VERSION 1.0

mantenido en su posicin ms baja por la accin del resorte (vlvula cerrada) y la entrada de aire est situada debajo del diafragma y del vstago de conexin.

Figura 2.26

2.12 Hornos de Proceso

Los hornos de proceso son equipos importantes en las operaciones de Refinacin, pues son los equipos donde el crudo es llevado hasta una temperatura a la cual se realiza la destilacin de productos. Es deseable mantener lo ms constante posible la temperatura de salida del horno a fin de no afectar las condiciones de equilibrio de la Unidad de Destilacin atmosfrica. El combustible usado para calentar el crudo es el Residual de 220 cst @ 50C, atomizado con vapor de 100 psig. Es alimentado a los hornos a 225 F para conseguir una viscosidad adecuada en la punta de la boquilla del quemador del orden de 23 a 45 cst a la temperatura observada. Para una adecuada combustin la diferencial vapor/combustible debe estar en el orden de los 20 a 25 psig. El aire requerido para la combustin de residuales debe ser del orden de 20% de exceso. El tiro del horno, es la diferencia de presin entre la presin dentro del horno y la presin fuera de l. El tiro debe existir para permitir que aire fresco ingrese a los quemadores y pueda mantenerse la combustin, y debe ser lo suficientemente fuerte para vencer la resistencia a su paso a travs del horno. La resistencia es causada por los tubos del horno, la zona convectiva y la chimenea por donde salen los gases de combustin. Hay hornos que usan tiro forzado, donde el aire es inyectado al horno por medio de un soplador, mientras que el F-1 y F-2 de Refinera Conchn son de tiro natural.

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

47

ACTUALIZADO JULIO 2006 VERSION 1.0

Los dispositivos que controlan tanto el exceso de aire como el tiro son el damper de la chimenea y las ventanas de aire secundario y primario. Cuando el damper est completamente abierto, los gases fluyen libremente a travs de la chimenea. En esta posicin se obtiene el mayor tiro. A medida que se restringe el damper, el flujo de gases es restringido, disminuyendo el tiro y con el riesgo que el tiro se convierta en presin positiva, la cual es muy peligrosa porque puede producir retroflama. Para recuperar el calor, se instalan zonas convectivas para aprovechar el calor de los gases de combustin y precalentar el crudo de entrada a la zona radiante del horno. Otras opciones son instalar precalentadores de aire. Estas dos alternativas tienen como objetivo principal disminuir el consumo de combustible al horno. 2.12.1 Partes de un Horno: a) Seccin Radiante Es la seccin donde la luz directa se absorve de la llama misma, es la seccin ms caliente. Aqu el 75% del calor se transfiere al crudo. La seccin radiante consiste en una cmara de combustin rodeado de tubos. Los tubos son listos y ubicados en filas cerradas cercanas a la pared refractaria y el techo. La temperatura vara de 530C a 820C, algunos suben hasta 980C. La tasa de adsorcin del calor radiante involucra varias relaciones, tales como: Superficie efectiva Longitud de llama radiante Temperatura y presin parcial de gases de combustin rea efectiva del refractario Temperatura de la llama

Dentro de la seccin radiante hay una continua transferencia de calor entre los gases mismos, las superficies que reciben la radiacin y stas con los gases calientes con los que se encuentra en contacto. Un horno eficiente tendr una circulacin buena, que conduce los gases diatmicos o no radiantes y los gases binarios o radiantes, en contacto con la superficie del refractario, por un movimiento continuo de esos gases a travs de las superficies. El refractario se calentar ms hasta que sea capaz de radiar calor que ha absorvido. La habilidad para mantener este calor por radicacin es alta, siempre y cuando haya un flujo no limitado de los gases de combustin sobre estas superficies. Para lograr una mayor efectividad en la transferencia del calor, los tubos son colocados en una proximidad relativa a la superficie refractaria, cuando son colocados muy cerca, ellos limitan el flujo de los gases de combustin a la superficie del refractario. Cuando son colocados muy lejos de la superficie refractaria, entonces estos empiezan a perder habilidad de absorver la radiacin de las superficies refractarias. Entonces, es tan importante la parte refractaria como la llama misma, el refractario mantiene el calor dentro del horno y una vez caliente brilla y emite una luz radiante a los tubos, lo cual contribuye a transmitir mejor el calor, especialmente en el lado de los tubos en donde la llama no la ve. b) Seccin de Conveccin

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

48

ACTUALIZADO JULIO 2006 VERSION 1.0

El propsito de esta seccin, es recuperar la mayor cantidad de calor posible y mejorar la eficiencia del horno. Los tubos de conveccin en un horno pueden ser usados para los siguientes propsitos: Para pre-calentar un material que est siendo alimentado al horno. Para pre-calentar otro material no asociado con el horno, pero usado en el proceso. Para generar vapor. Para aumentar la temperatura del aire de combustin. Por ltimo cualquier combinacin de lo anterior.

Alrededor del 25% del calor transferido ocurre en esta seccin. El banco de conveccin puede recibir algo del calor de radiacin por los gases y algo de radiacin reflejada de la pared. Los primeros tubos del banco de conveccin, esta sujeta por la radiacin directa y por conveccin. Estos tubos son los que mayor problema dan, varios mtodos han sido usados para la proteccin de dichos tubos. En hornos del tipo cabina, la seccin de conveccin est separada, por una pared de ladrillo para proteger el banco de conveccin. Secciones supercalentadoras de vapor usualmente tambin son interpuestos entre los tubos radiantes y el banco de conveccin. La temperatura promedio de los gases del banco de conveccin vara de 590C a 650C. La diferencia con la seccin radiante, es que los tubos e la seccin conveccin deben tener superficies extendidas o capas o superficies delgadas, para de esa manera aprovechar el mximo de calor. En esta seccin no llegan directamente las llamas, sino a travs de los gases (la temperatura es menor) c) Tubos Varios problemas se citan en la seccin de radiacin y conveccin, por eso es muy importante en el diseo, el material de construccin de los tubos, generalmente se usan aleaciones de cromo, molibdeno, niquel y silicio. El cromo es particularmente efectivo en el incremento de la resistencia a la corrosin por parte del H2S, azufre libre y compuestos orgnicos de azufre, a las temperaturas de operacin. Tambin incrementa la resistencia a la oxidacin a altas temperaturas. Cuando los metales estn sometidos por mucho tiempo a altas temperaturas y sufren un esfuerzo (creep-stress) provocando fallas en el tubo. El molibdeno es usado para aumentar la resistencia al creep. El niquel es usado como un agente endurecedor del cromo y da una alta resistencia a la oxidacin y corrosin de la aleacin as como a altos valores de fatiga. El silicio es usado en pequeas cantidades en aleacin de muchos aceros para aumentar la resistencia a la formacin de escamas por oxidacin en los hornos. Como hemos indicado anteriormente, puede formarse coque en el interior de los tubos, por lo tanto el dimetro interno se reducira; el pasaje de la carga necesitara mayor presin ya que habra menor carga por el dimetro. Por lo tanto la bomba tendra que trabajar ms para poder mantener el flujo, como consecuencia se gastara mayor energa elctrica. As mismo se tendra que usar mayor calor para la misma temperatura y por lo tanto ms combustible.

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

49

ACTUALIZADO JULIO 2006 VERSION 1.0

d) Sopladores de holln La efectividad de los sopladores de holln depende de varios factores tales como: EL arreglo de los tubos de conveccin Facilidad de manejo de los sopladores Cantidad de holln acumulado Carga conveniente de vapor o de aire usado por el soplador

La funcin de los sopladores de holln es proveer de una corriente de vapor o aire directamente sobre los tubos para remover cualquier acumulacin por la accin mecnica producida. El soplador usualmente consiste en una serie de boquillas ubicadas en posiciones apropiadas dentro del horno para realizar la limpieza adecuada. Hay dos tipos de sopladores de holln, el tipo de rotacin fija y el tipo retractable. La mayor porcin de los depsitos en la seccin de conveccin son metales, como sodio, magnesio, calcio, hierro y vanadio, as como el carbon que forma el holln. e) Chimenea El quemado de aceites genera gases calientes, los cuales se hallan dentro del horno, aislndoles del aire atmosfrico(a la temperatura atmosfrica). Los aceites calentados a la presin constante se expanden y los gases resultantes ascienden. El grado de ascenso es gobernado por el rango de elevacin de la temperatura, si estos gases son atrapados en una columna de una altura adecuada, el ascenso de los gases contenidos en la columna crea el tiro (una presin menor que la atmsfera), requerido para obligar la entrada de aire atmosfrico al horno, con lo cual se esta cargando oxgeno para el quemado del aceite, mientras se queman los aceites, el espacio calentado suministra su propia fuente regenerativa de energa, induciendo ms aire para el quemado continuo del aceite. La mayora de hornos usan untito natural para la induccin del aire. Las chimeneas son diseadas en su altura, para suministrar el tiro requerido, as como para servir, con la funcin importante de eliminar los gases de combustin, a un punto tal, por debajo de un ndice de polucin del ambiente. La descarga alta de los gases de combustin evitan riesgos causados por los gases calientes, as como, reducir los riesgos de polucin del aire debido a los xidos sulfurosos que pueden estar presente, as como el CO, etc. f) Quemadores

El resultado esperado de un quemador es la produccin de una cantidad especfica de gases calientes al menor costo de combustible, dirigidas hacia el espacio interior del horno, un quemador es un recurso que acepta cantidades especficas de aire y combustible y los mezcla tan homogneamente que sea las descargas con un patrn definido, donde el quemado se realiza. EL mezclado debe preceder al quemado. Los tipo de quemadores de pre-mezclado y de no mezclador son los ms comunes. EL trmino pre-mezcla denota una condicin operativa, donde una porcin o todo el aire en pre-mezclado con el combustible antes que ste alcance un punto en el cual el quemado se lleve acabo. En cambio, en los quemadores de no mezclado, crea la mezcla

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

50

ACTUALIZADO JULIO 2006 VERSION 1.0

combustible-aire, en el momento preciso en que ocurre el quemado o combustin. Los quemadores de aceite son generalmente, del tipo de no pre-mezclado, debido a que el aceite puede ser gasificado inmediatamente antes de la combustin. El vaporizado puede ser por atomizacin con vapor de agua.

2.13 Estrategias de Control

Existen diferentes tipos de control para los procesos que se desarrollan en nuestra industria, los cuales varan en funcin a diferentes variables (temperatura, presin, carga, etc). Es por ello que se manejan diferentes estrategias de control para una adecuada optimizacin del proceso, dentro de las cuales citamos: 2.13.1 Control En cascada Es una tcnica que usa dos sistemas de medicin y control para manipular un solo elemento final de control. Su propsito es incrementar la estabilidad en problemas de control de procesos particularmente complejos. Esta ha sido usada durante aos y es muy efectiva en muchas aplicaciones. La relacin que existe entre los controladores es referida a una denominada de maestroesclavo o de primario-secundario. La unidad maestra es el controlador de la variable cuyo valor es el de principal importancia. Por ejemplo en la figura se simboliza un quemador, en donde el calor obtenido de la combustin de aire con combustible se transfiere a un determinado material, esta variable principal sera temperatura.

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

51

ACTUALIZADO JULIO 2006 VERSION 1.0

Figura 2.27

Figura 2.28

Comparacin entre control simple y en casacada El esclavo o unidad secundaria, es el controlador de la variable cuyo valor es importante slo si afecta a la variable primaria. En el ejemplo anterior podra ser el flujo de combustible que alimenta al quemador. Se puede lograr un control de temperatura ms cercano y estable con el sistema en cascada que con un control realimentado simple. El control en cascada realiza dos funciones importantes: reduce el efecto de los cambios de carga cerca a su fuente y mejora el control reduciendo el efecto de los retardos de tiempo. La segunda mencin es la ms obvia; tpicamente ocurre en aplicaciones de

GERENCIA DE OPERACIONES

MANUAL DE OPERACIONES

52

ACTUALIZADO JULIO 2006 VERSION 1.0