Documentos de Académico

Documentos de Profesional

Documentos de Cultura

002-0510-G-SP-001-RA Bases Diseño

Cargado por

hespinoza_arTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

002-0510-G-SP-001-RA Bases Diseño

Cargado por

hespinoza_arCopyright:

Formatos disponibles

PROYECTO: Planta Compresora EL PARAISO N PROYECTO: APG13.001 Doc: 0002-0510-G-SP-001 Rev.

A Pgina 1 de 19

BASES DE DISEO

Rev.

Ejecut

Revis

Aprob

Descripcin

JMO

19/06/13

JMO

19/06/13

FBA

19/06/13

Revisin para Comentarios

PROYECTO: Planta Compresora EL PARAISO N PROYECTO: APG13.001 Doc: 0002-0510-G-SP-001 Rev. A Pgina 2 de 19

INDICE

1 OBJETIVOS...............................................................................................................3 2 DESCRIPCION DEL PROCESO...............................................................................3 3 DEFINCIONES...........................................................................................................5 4 UNIDADES DE MEDIDA...........................................................................................5 5 UBICACIN DE LA PLANTA Y CONDIONES METEOROGICAS..........................6 6 VALORES DE DISEO.............................................................................................7

6.1 6.2 6.3 6.4 PRESIONES.................................................................................................................7 TEMPERATURAS........................................................................................................ 7 COMPOSICION DE GAS DE ENTRADA......................................................................7 ESPECIFICACIONES.................................................................................................12

7 ESTNDARES APLICABLES.................................................................................18

7.1 7.2 7.3 7.4 7.5 7.6 Diseo Mecnico........................................................................................................ 18 Diseo De Calderera ................................................................................................18 Diseo De Instrumentacin.........................................................................................18 Diseo De Electricidad................................................................................................18 Diseo Estructural......................................................................................................19 Diseo De Caeras...................................................................................................19

PROYECTO: Planta Compresora EL PARAISO N PROYECTO: APG13.001 Doc: 0002-0510-G-SP-001 Rev. A Pgina 3 de 19

OBJETIVOS

El objeto del presente documento es el de definir las bases de diseo para el desarrollo del proyecto de la planta compresora El Paraso y fijar el marco normativo que regular el diseo de la misma. 2 DESCRIPCION DEL PROCESO

La instalacin es una planta de tratamiento de gas que cuenta con 3 etapas de compresin, como se puede ver en el diagrama de bloques de la figura 1.

PROYECTO: Planta Compresora EL PARAISO N PROYECTO: APG13.001 Doc: 0002-0510-G-SP-001 Rev. A Pgina 4 de 19

Figura 1

PROYECTO: Planta Compresora EL PARAISO N PROYECTO: APG13.001 Doc: 0002-0510-G-SP-001 Rev. A Pgina 5 de 19

La primera (Unidad 400) lleva el gas hasta media presin. En estas condiciones el gas se deshidrata en una planta de TEG (Unidad 510) e ingresa a una planta de ajuste de punto de roco tipo Joule Thompson (Unidad 500), la misma tiene como fin acondicionar el gas para consumo interno y aprovechar el contenido de componentes condensables de la misma para generar lquidos comercializables. La segunda etapa (Unidad 430) logra recuperar la presin que se pierde en la planta Joule Thompson y lleva el gas a una presin suficiente para ingresar al a tercera etapa de compresin (Unidad 450) o venderse como gas crudo (pasando por la unidad de medida, Unidad 830), a ser tratado por un tercero. La tercera (Unidad 450) lleva el gas a la presin de reinyeccin para ser dirigido nuevamente la formacin productiva. Los lquidos, sin estabilizacin, provenientes de tratamiento del gas, primero pasarn por un separador trifsico (Unidad 600), dnde se le separarn el gas y el agua. Luego se almacenaran para venta en un tanque presurizado, y se despacharn mediante camiones presurizados (Unidad 800). 3 DEFINCIONES

Gas Crudo: Gas que no fue procesado en las unidades de deshidratacin ni en la unidad Joule-Thompson. Gas Tratado: Gas que se encuentra en especificacin para ser usado en los motores de combustin interna (tratado en unidades de deshidratacin y Joule-Thompson) Condensado: Hidrocarburos lquidos, producidos como subproducto, en el proceso de tratamiento del gas. Condensado Estabilizado: Hidrocarburos lquidos, producidos como subproducto, en el proceso de tratamiento del gas, los cuales han sido tratados para que su presin de vapor a la mxima temperatura de almacenaje sea menor que la atmosfrica.

UNIDADES DE MEDIDA Variable Unidad Primaria Temperatura C Presin kg/cm2g Caudal Volumtrico Lquidos m3/d Caudal Volumtrico Gases Sm3/d (*) Caudal Msico kg/h Calor kcal/h Velocidad m/s PCI kCal/kg Viscosidad cP Longitud m Potencia kW *Condiciones Standard 1 atm abs. y 15.55 C Unidad Secundara mmca g m3/h Sm3/h (*) kW kJ/kg mm HP

UBICACIN DE LA PLANTA Y CONDIONES METEOROGICAS

La Batera El Paraso se halla ubicada en la provincia de la Pampa cercano a la localidad Casa de Piedra. El yacimiento cubre una superficie de aprox. 24,8 Km por 6,6 Km., de manera que la distancia mxima a cubrir entre puntos extremos no excede los 26 Km. Elevacin sobre el nivel del mar Temperatura mxima Temperatura mnima. Humedad relativa mx. Precipitacin media anual Condiciones ssmicas Velocidad de vientos Mxima 300 45 -15 80 255 1 130 M C C % mm/a CIRSOC Km/h

VALORES DE DISEO

Caudal de diseo: La planta se disear para operar a un caudal mximo de 400000 SMCD de exportacin de gas crudo. La capacidad de diseo mxima se alcanzar en dos etapas de 200000 SCMD de capacidad c/u. 6.1 PRESIONES

Presin de entrada: 2 kg/cm2.g Presin de venta: 78 kg/cm2.g Presin de inyeccin: 130 kg/cm2.g Mxima presin de almacenaje de condensado: 11 kg/cm2.g durante llenado y 14 kg/cm2.g durante el vaciado. 6.2 TEMPERATURAS

Temperatura de entrada: 15 40C Mxima Temperatura de salida de etapa de baja: 40C Mxima Temperatura de salida de recompresin: 40C Mxima Temperatura de salida de etapa de alta (re-inyeccin): 40C 6.3 COMPOSICION DE GAS DE ENTRADA

Se indican a continuacin las composiciones, en base seca, de los distintos aportes a la planta:

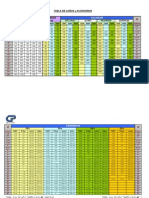

Calden 3 COMPONENTES N2 CO2 CH4 C2H6 C3H8 iC4H10 nC4H10 iC5H12 nC5H12 C6H14 C7H16 C8H18+ SH2 O2 % Molar 16.9769 0.0793 67.2132 5.3035 4.1473 1.3181 2.2134 0.8535 0.9516 0.7047 0.1555 0.083 0 0 % Volumen 17.071 0.079 67.471 5.289 4.097 1.283 2.148 0.814 0.897 0.647 0.135 0.067 0 0 % Masa 20.49 0.15 46.458 6.871 7.879 3.301 5.543 2.653 2.958 2.616 0.671 0.408 0 0

6.3.1

Jabali 12 COMPONENTES N2 CO2 CH4 C2H6 C3H8 iC4H10 nC4H10 iC5H12 nC5H12 C6H14 C7H16 C8H18+ SH2 O2 % Molar 4.0887 0.0598 74.2715 9.4217 6.1343 0.9498 2.3985 0.6942 0.9182 0.7236 0.2237 0.1159 0 0 % Volumen 4.115 0.06 74.619 9.404 6.065 0.926 2.33 0.662 0.866 0.665 0.195 0.094 0 0 % Masa 5.043 0.116 52.456 12.472 11.909 2.43 6.137 2.205 2.917 2.745 0.987 0.583 0 0

A.E. Jabali 1 COMPONENTES N2 CO2 CH4 C2H6 C3H8 iC4H10 nC4H10 iC5H12 nC5H12 C6H14 C7H16 C8H18+ SH2 O2 % Molar 3.3632 0.0612 67.6962 11.687 9.2661 1.4407 3.5215 0.8844 1.0741 0.6675 0.1847 0.1332 0 0.0203 % Volumen 3.389 0.061 68.107 11.681 9.174 1.406 3.426 0.845 1.015 0.614 0.161 0.108 0 0.012 % Masa 3.823 0.109 44.066 14.259 16.579 3.398 8.305 2.589 3.144 2.334 0.751 0.617 0 0.026

6.3.2

El Jabali 14 % Molar 2.8324 0.7145 69.9747 13.0899 8.8079 1.082 2.2792 0.4162 0.4551 0.2364 0.0654 0.0464 0 0 % Volumen 2.849 0.715 70.268 13.059 8.704 1.054 2.213 0.397 0.429 0.217 0.057 0.037 0 0 % Masa 3.441 1.364 48.685 17.07 16.844 2.727 5.745 1.302 1.424 0.884 0.284 0.23 0 0

COMPONENTES N2 CO2 CH4 C2H6 C3H8 iC4H10 nC4H10 iC5H12 nC5H12 C6H14 C7H16 C8H18+ SH2 O2

A.E. Jabali 4 COMPONENTES N2 CO2 CH4 C2H6 C3H8 iC4H10 nC4H10 iC5H12 nC5H12 C6H14 C7H16 C8H18+ SH2 O2 6.3.3 El Jabali 11 COMPONENTES N2 CO2 CH4 C2H6 C3H8 iC4H10 nC4H10 iC5H12 nC5H12 C6H14 C7H16 C8H18+ SH2 O2 % Molar 3.5833 0.2123 71.9041 10.2615 7.4088 1.1681 2.8827 0.7753 0.9626 0.616 0.1569 0.0685 0 0 % Volumen 3.607 0.213 72.261 10.245 7.327 1.139 2.801 0.74 0.908 0.566 0.137 0.055 0 0 % Masa 4.297 0.4 49.381 13.209 13.986 2.907 7.173 2.395 2.973 2.272 0.673 0.335 0 0 % MOLAR 3.6961 0.0512 62.7791 14.3862 11.3038 1.6447 3.7024 0.8427 0.965 0.5076 0.0971 0.0241 0 0 % VOLUMEN 3.725 0.051 63.159 14.379 11.191 1.605 3.602 0.805 0.912 0.467 0.085 0.02 0 0 % MASA 4.074 0.089 39.629 17.021 19.613 3.761 8.468 2.392 2.74 1.721 0.383 0.109 0 0

El Jabali 4 Separador General COMPONENTES N2 CO2 H2S CH4 C2H6 C3H8 iC4H10 nC4H10 iC5H12 nC5H12 C6H14 C7H16 C8H18+ SH2 O2 % Molar 3.4359 0 0 71.2454 10.8179 7.9104 1.2403 2.9619 0.7516 0.9085 0.5412 0.1311 0.0558 0 0 % Volumen 3.459 0 71.599 10.801 7.823 1.209 2.878 0.717 0.857 0.498 0.114 0.045 0 0 % Masa 4.107 0 48.772 13.88 14.885 3.076 7.346 2.314 2.797 1.99 0.561 0.272 0 0

El 75% del gas ingresante a la planta compresora proviene de del pozo El Jabali 4 Se consider que 25 % restante proveniente del resto de los pozos en partes iguales

6.4

ESPECIFICACIONES 6.4.1 6.4.2 6.4.3 Gas de Inyeccin Contenido de agua mximo: 4 lb/MMSCF Lquidos

No tiene ninguna especificacin en particular, ya que no es condensado estabilizado. De todas maneras las caractersticas que se lograran en los lquidos sern las que resulten de operar el flash vessel entre una presin de 10 a 15 kg/cm2.g. La nica especificacin sobre el condensado es el contenido de agua, el cual debe limitarse a 1% en volumen. 6.4.4 Gas Combustible

El tratamiento del fuel gas est pensado para evitar el deterioro prematuro de los motores de combustin interna que movern a las mquinas de compresin. Para esto se debe lograr los siguientes niveles de tratamiento WKI mnimo: 60 Contenido mximo de C4+: 2% molar Contenido mximo de H2O: 4 lb/MMSCF

6.4.5

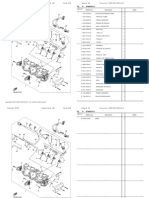

Separador de entrada (Unidad 410)

Se instalar un separador bifsico para separar los lquidos que puedan venir con el gas. Las condiciones de diseo para este equipo son:

Presin: 2 kg/cm2g Temperatura: 15 40C Dimetro mnimo de gota a separar: 10 micrones (Se recomienda utilizar caja de chicanas y no separadores tipo demister para minimizar el riesgo de taponamiento) 6.4.6 Compresin de baja (Unidad 400)

Tipo: Motocompresor, skidado. Caudal: Dos trenes de 20000 SCMD por tren Presin de entrada: 2 kg/cm2.g Presin de salida: 80 kg/cm2.g 6.4.7 Planta de deshidratacin (Unidad 500)

La planta de deshidratacin cumple dos funciones fundamentales: 6.4.8 Limitar la corrosin por altos contenidos de agua en las lneas de venta y re-inyeccin Evitar la formacin de hidratos en la planta J-T de ajuste de calidad del fuel gas, disminuyendo el contenido de agua en el gas crudo. La planta consistir de un skid de glicol (TEG) el cual debe ser capaz de re-generar el TEG rico en agua, proveniente de la torres de deshidratacin, hasta alcanzar una concentracin no menor al 99.6% en masa de TEG. Para esto debe contar con capacidad para inyeccin de gas de stripping en el reboiler (gas tratado por la misma unidad). Adicionalmente al sistema de regeneracin de glicol se debe proveer la torre de glicol para lograr la supresin del punto de roco de agua de 140F. El caudal de gas a tratar ser el total de la planta: 400000 SCMD, con una presin de operacin de 80 kg/cm2.g y una temperatura de entrada entre 15 y 40C. El contenido de agua en la entrada de la planta es el que corresponde con un gas saturado a 2 kg/cm2.g (en las condiciones de entrada de la planta). La presin de diseo debe ser de, al menos, 90 kg/cm2.g a 50C 6.4.9 Unidad de ajuste de calidad de gas (Unidad 510)

La unidad de ajuste de calidad del gas ser basada en el principio J-T y deber tener como mnimo los siguientes equipos de proceso: Intercambiador Gas-Gas Intercambiador Gas-Gasolina Separador Fro Vlvula J-T (con spare 100%) Sistema de Inyeccin de Metanol

El caudal de diseo es de 200000 SCMD pero debe poder funcionar con el mayor turndown posible. Las siguientes son tcnicas vlidas para lograr dicho objetivo: Instalacin de unidades en paralelo (a medida que aumenta la capacidad requerida)

Cambiar la capacidad de la unidad (a medida que aumenta la capacidad requerida)

Debe lograr un nivel de tratamiento capaz de alcanzar la calidad de Gas Combustible definida en 6.4.3. La presin de diseo debe ser de, al menos, 90 kg/cm2.g a 50C

6.4.10

Unidad recompresin (Unidad 430)

La funcin de esta unidad es tomar los gases tratados por la unidad J-T, que no fueron utilizados como fuel gas (pero que se le removieron los lquidos) y recomprimirlos hasta la presin de venta. Tipo: Motocompresor, skidado. Caudal: Dos trenes de 20000 SCMD por tren Presin de entrada: 18 kg/cm2.g Presin de salida: 80 kg/cm2.g 6.4.11 Unidad ce compresin de alta (Unidad 450)

Esta unidad eleva la presin de los gases que no sean exportados hasta la presin de inyeccin. Tipo: Motocompresor, skidado. Caudal: Dos trenes de 10000 SCMD por tren Presin de entrada: 80 kg/cm2.g Presin de salida: 130 kg/cm2.g 6.4.12 Sistema de Antorcha (Unidad 910)

Para la primera etapa se seleccion un flare del tipo foso de quema capaz de procesar el FULL FLOW de la etapa 1 (200000 SCMD). Para la segunda etapa se consider una antorcha elevada con capacidad de 400000 SCMD Debe ser diseado bajo los lineamientos del std API 521. Los lquidos acumulados en el KO-DRUM deben descargar por gravedad al sistema drenaje abierto. Dicha descarga debe evitar el pasaje de gases mediante el uso de un sello lquido. Adems el sistema de antorcha debe poder procesar el caudal completo de la contingencia de incendio del rea de almacenaje y descarga de condensado. Ambos sistemas de antorcha (Etapa 1 y 2) deben poseer sistemas de: Piloto continuo con fuel gas de la planta Sistema de encendido remoto 6.4.13 6.4.13.1 Servicios Tratamiento de Gas Combustible (Unidad 700)

Adicionalmente a las condiciones de Gas Combustible definidas en 6.4.3 se diseara una unidad que logre tratar el gas combustible ajustando el nivel de lquidos y partculas arrastradas a los siguientes valores: Contenido de lquidos : 0%

Contenido de Agua lquida: 0% LHV: > 36.01 MJ/Nm3 Particulados: <2 m Gotas lquidas arrastradas: < 0.3 m

Esta unidad debe regular presin entre 15 y 10 kg/cm2.g y tiene que poder funcionar con gas crudo durante el arranque de la planta 6.4.13.2 Aire de Instrumentos (Unidad 930)

La planta cuenta con una unidad de generacin de aire de instrumentos, mediante compresin y deshidratacin por adsorcin de aire ambiente. El mismo se encontrar disponible para consumo a 7 kg/cm2g. Especificaciones de aire de instrumentos: Punto de roco -40 C La presin de diseo del mismo es de 10 kg/cm2.g 6.4.13.3 Sistema Elctrico (Unidad 510)

Se instalarn generadores diesel para el sistema de black start y generadores de fuel gas para la generacin en continuo. La tensin de distribucin ser: 3 x 13,2 kV 50 Hz Distribucin en Campo: 3 x 1kV 50 Hz Distribucin en Baja Tensin: o 3 x 380 V 50 Hz o 1 x 220 V 50 Hz

La instalacin de la generacin elctrica hasta la sala elctrica, es por terceros, pero no as toda la distribucin y tableros de control que si sern diseados como de la provisin de la planta compresora. 6.4.13.4 6.4.14 6.4.15 Drenajes (Unidad 940) Se instalarn dos sistemas de drenajes para procesos Drenajes cerrados: Enterrado #150

Se dirigirn a un recipiente enterrado que descargar, por presurizacin con gas, hacia el KO Drum del sistema de antorcha. En la primera etapa de la planta este recipiente no ser instalado. 6.4.16 Drenaje abierto: Enterrado va embudo Los drenajes abiertos se utilizarn para realizar vaciados durante tareas de mantenimiento, por eso que deben permitir el drenaje de todos los lquidos va gravedad. El aceite de los sistemas de lubricacin de los compresores ser enviado a un sistema enterrado, pero segregado de los sistemas de drenaje de la facilidad. El sistema de drenaje de aceite ser compartido entre todos los paquetes de compresin.

Toda conexin al sistema de drenajes cerrados debe ser provista con doble bloqueo para evitar sobrepresurizar dicho sistema. La intencin de este sistema de drenaje es el drenaje de los equipos para mantenimiento y no la de drenajes operacionales, los cuales deben ser minimizados. En la zona del cargadero y descargadero no se contar con sistemas de drenajes, sin embargo el terreno alejar cualquier fuga hacia lugares alejados de los recipientes a presin (tanques y camin) Los lquidos acumulados en el recipiente de drenaje abierto sern vaciados va camin.

ESTNDARES APLICABLES 7.1 DISEO MECNICO

A continuacin se detallan las normas de diseo de aplicacin: 7.1.1.1.1.1.1.1.1 Equipos Rotantes Compresores de Proceso Centrfugos: API 617 Reciprocantes: API 618 Bombas de Proceso Centrifugas: API 610 Reciprocantes: API 674 Bombas auxiliares Centrifugas: ANSI Std 7.1.2 Para equipos rotantes el valor mximo de horas en servicio es: 40000 horas 7.2 DISEO DE CALDERERA

Equipos nuevos: ASME VIII para equipos de proceso y AD-MERKBLATTER para recipientes de almacenaje de condensado. Equipos usados: Inspeccin de integridad de acuerdo a API510 o equivalente Para equipos estticos el valor mximo de horas en servicio es: 40000 horas 7.3 DISEO DE INSTRUMENTACIN Se instalar un controlador Allen Bradley de la familia CONTROLOGIC que realizar la medicin de variables fsicas (a travs de instrumentacin de campo). En el mismo se implementarn los lazos regulatorios, los enclavamientos y los paros de emergencia de la unidad. Todas las seales deben ser cableadas a una sala de operacin donde se encontrar dicho PLC. En esta sala debe existir una computadora capaz de operar como HMI y estacin de ingeniera. La construccin y diseo de esta sala tambin es parte del contrato EPC. 7.4 DISEO DE ELECTRICIDAD

Sern de aplicacin los requerimientos de estos cdigos y normas: NFPA: National Fire Protection Association NEC: National Electrical Code 1990 (NFPA 70) ASTM: American Society of Testing Materials API: American Petroleoum Institute ANSI: American National Standards Institute ICEA: Insulated Cables Engineers Association NESC: National Electrical Safety Code

NACE: National Association of Corrosion Engineers 7.5 DISEO ESTRUCTURAL

Cirsoc 102 Accin del Viento Cirsoc 103 Accin del Sismo AISC American Institute of Steel Construction En sus ediciones vigentes. 7.6 DISEO DE CAERAS

ASME B31.3 Process Piping Design ANSI B16.5 Standards of Pipes and Fittings En sus ediciones vigentes. Tambin se utilizarn, para las clases de caeras de Americas Petrogas, el documento Nro: APASA-P-TS-001

También podría gustarte

- Razonamiento MatematicoDocumento49 páginasRazonamiento MatematicoMarcos Córdova Correa100% (1)

- Regulador O2 CGA 540 870 Reg Inst. For Use SpanishDocumento2 páginasRegulador O2 CGA 540 870 Reg Inst. For Use SpanishINFI MEDICALAún no hay calificaciones

- 6480146.7.1-Ac-Di-Fc-0001 (A) Filosofia de ControlDocumento32 páginas6480146.7.1-Ac-Di-Fc-0001 (A) Filosofia de Controlhespinoza_arAún no hay calificaciones

- 6480146.7.1-Ac-Di-Fc-0001 (A) Filosofia de ControlDocumento32 páginas6480146.7.1-Ac-Di-Fc-0001 (A) Filosofia de Controlhespinoza_arAún no hay calificaciones

- Equipos de PerforaciónDocumento62 páginasEquipos de Perforaciónhespinoza_arAún no hay calificaciones

- Tesis Tanque Almacenamiento de Agua para CalderaDocumento132 páginasTesis Tanque Almacenamiento de Agua para CalderaJorge CampuzanoAún no hay calificaciones

- Curva Par - Velocidad de Motores Eléctricos de InducciónDocumento189 páginasCurva Par - Velocidad de Motores Eléctricos de InducciónWilmer SusanoAún no hay calificaciones

- Compuestos AromaticosDocumento56 páginasCompuestos AromaticosJill =DAún no hay calificaciones

- Guías EETT - P.A.T.de E.E.T.T. Ver 1-DefinitivaDocumento41 páginasGuías EETT - P.A.T.de E.E.T.T. Ver 1-Definitivahespinoza_arAún no hay calificaciones

- Protección contra sobretensión: tipos y dispositivosDocumento18 páginasProtección contra sobretensión: tipos y dispositivosAlex Manuel Davila MejiaAún no hay calificaciones

- Tabla de MedidasDocumento6 páginasTabla de Medidashespinoza_arAún no hay calificaciones

- Trabajos VariosDocumento9 páginasTrabajos VariosCancio Florez MendozaAún no hay calificaciones

- Convocatoria Beca Interacción Social y Extension Universitaria2020Documento3 páginasConvocatoria Beca Interacción Social y Extension Universitaria2020Wilfredo CusipumaAún no hay calificaciones

- CarlineDocumento44 páginasCarlineEDWIN JUAREZAún no hay calificaciones

- Perfil de Proyecto Diseño TérmicoDocumento22 páginasPerfil de Proyecto Diseño TérmicoKlo DgArAún no hay calificaciones

- Mapas ChachapoyasDocumento19 páginasMapas ChachapoyasBony José Aguilar PoémapeAún no hay calificaciones

- Baseline User Manual 96 86 77 76 Series NVR V2-2-2 20121012Documento247 páginasBaseline User Manual 96 86 77 76 Series NVR V2-2-2 20121012jose parreñoAún no hay calificaciones

- Ejemplo de herencia en Java con clases Persona, Ciudadano y mainDocumento27 páginasEjemplo de herencia en Java con clases Persona, Ciudadano y mainCIELOCIAún no hay calificaciones

- Ejemplo Expertaje DactiloscópicoDocumento8 páginasEjemplo Expertaje DactiloscópicokatAún no hay calificaciones

- Yzf-R6 Admision 2Documento2 páginasYzf-R6 Admision 2JOSEP MARIA VILELLA RAMONEDAAún no hay calificaciones

- Itl 7 - Actualizado 2015 Ergo TmertDocumento2 páginasItl 7 - Actualizado 2015 Ergo TmertJocelyn Andrea UviñaAún no hay calificaciones

- Cálculo de Caudal de Agua en TuberíaDocumento8 páginasCálculo de Caudal de Agua en Tuberíacuca60Aún no hay calificaciones

- Ec0020 2Documento1 páginaEc0020 2Erick Javier Calderon MoralesAún no hay calificaciones

- La Media Vuelta PDFDocumento1 páginaLa Media Vuelta PDFDanny AG0% (1)

- Presupuesto de Restauracion para Entrega 11Documento10 páginasPresupuesto de Restauracion para Entrega 11JEFFSOTOAún no hay calificaciones

- Corte Con OxiacetilenoDocumento6 páginasCorte Con OxiacetilenoAngel Gonzales0% (1)

- Manual de Reservas AmadeusDocumento252 páginasManual de Reservas AmadeusNerea Belén ScarlattaAún no hay calificaciones

- El Mundo de Abajo A Arriba - RTVEDocumento7 páginasEl Mundo de Abajo A Arriba - RTVEOscar Isaza MontoyaAún no hay calificaciones

- NOrmas de La Auditoria InformaticaDocumento7 páginasNOrmas de La Auditoria InformaticaAlexandra MartinezAún no hay calificaciones

- Delimitación Conceptual e Historia de La Psicología Del TrabajoDocumento5 páginasDelimitación Conceptual e Historia de La Psicología Del TrabajoTiffany VargasAún no hay calificaciones

- Obtencion Ai ABC Jesus ObreroDocumento6 páginasObtencion Ai ABC Jesus ObreroKriz TurpAún no hay calificaciones

- Proyecto 2. Caladero-Mercadona - Inter 2Documento15 páginasProyecto 2. Caladero-Mercadona - Inter 2krisgarcia10Aún no hay calificaciones

- Vulcano Colectores SolaresDocumento8 páginasVulcano Colectores SolaresAlberto Carlos HuevosAún no hay calificaciones

- Resumen de Artículo Científico Equilibrio Líquido-VaporDocumento3 páginasResumen de Artículo Científico Equilibrio Líquido-VaporSebastian Camacho CerraAún no hay calificaciones

- El Socio CapitulosDocumento4 páginasEl Socio CapitulosJosselyn MarcallaAún no hay calificaciones

- Emulsiones AsfálticasDocumento1 páginaEmulsiones AsfálticasEl_MaisoAún no hay calificaciones

- Corrosion Virtual - INEGAS PDFDocumento2 páginasCorrosion Virtual - INEGAS PDFRamon NievesAún no hay calificaciones

- Reutilización de mina como central hidroeléctricaDocumento5 páginasReutilización de mina como central hidroeléctricaRay Huerta Sotelo0% (2)