Documentos de Académico

Documentos de Profesional

Documentos de Cultura

TPM Camacho

Cargado por

Berenice Sanchez MedinaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

TPM Camacho

Cargado por

Berenice Sanchez MedinaCopyright:

Formatos disponibles

TPM previene el 70% en las fallas.

INTRODUCCIN

En realidad el TPM es una evolucin de la Manufactura de Calidad Total, derivada de los conceptos de calidad con que el Dr. W. Edwards Deming's influy tan positivamente en la industria Japonesa. El Dr. Deming inici sus trabajos en Japn a poco de terminar la 2a. Guerra Mundial. Como experto en estadstica, Deming comenz por mostrar a los japoneses cmo podan controlar la calidad de sus productos durante la manufactura mediante anlisis estadsticos. Al combinarse los procesos estadsticos y sus resultados directos en la calidad con la tica de trabajo propia del pueblo japons, se cre toda una cultura de la calidad, una nueva forma de vivir. De ah surgi TQM, "Total Quality Management" un nuevo estilo de manejar la industria. En los aos recientes se le ha denominado ms comnmente como "Total Quality Manufacturing" o sea Manufactura de Calidad Total. Cuando la problemtica del mantenimiento fue analizada como una parte del programa de TQM, algunos de sus conceptos generales no parecan encajar en el proceso. Para entonces, ya algunos procedimientos de Mantenimiento Preventivo (PM) -ahora ya prcticamente obsoleto (NT) se estaban aplicando en un gran nmero de plantas. Usando las tcnicas de PM, se desarrollaron horarios especiales para mantener el equipo en operacin. Sin embargo, esta forma de mantenimiento result costosa y a menudo se daba a los equipos un mantenimiento excesivo en el intento de mejorar la produccin. Se aplicaba la idea errnea de que "si un poco de aceite es bueno, ms aceite debe ser mejor". Se obedeca ms al calendario de PM que a las necesidades reales del equipo y no exista o era mnimo el envolvimiento de los operadores de produccin. Con frecuencia el entrenamiento de quienes lo hacan se limitaba a la informacin (a veces incompleta y otras equivocadas), contenida en los manuales. La necesidad de ir ms all que slo programar el mantenimiento de conformidad a las instrucciones o recomendaciones del fabricante como mtodo de mejoramiento de la productividad y la calidad del producto, se puso pronto de manifiesto, especialmente entre aquellas empresas que estaban comprometindose en los programas de Calidad Total. Para resolver esta discrepancia y an mantener congruencia con los conceptos de TQM, se le hicieron ciertas modificaciones a esta disciplina. Estas modificaciones elevaron el mantenimiento al estatus actual en que es considerado como una parte integral del programa de Calidad Total. El origen del trmino "Mantenimiento Productivo Total" (TPM) se ha discutido en diversos escenarios. Mientras algunos afirman que fue iniciado por los manufactureros americanos hace ms de cuarenta aos, otros lo asocian al plan que se usaba en la planta Nippodenso, una manufacturera de partes elctricas automotrices de Japn a fines de los 1960's. Seiichi Nakajima un alto funcionario del Instituto Japons de Mantenimiento de la

TPM previene el 70% en las fallas.

Planta, (JIPM), recibe el crdito de haber definido los conceptos de TPM y de ver por su implementacin en cientos de plantas en Japn. Los libros y artculos de Nakajima as como otros autores japoneses y americanos comenzaron a aparecer a fines de los 1980's. En 1990 se llev a cabo la primera conferencia en la materia en los EEUU. Hoy da, varias empresas de consultora estn ofreciendo servicios para asesorar y coordinar los esfuerzos de empresas que desean iniciar sus plantas en el promisorio sistema de TPM.

MARCO TERICO

El TPM es una filosofa de vida que se implement originalmente en las empresas japonesas para afrontar la recesin econmica que se estaba desarrollando en la dcada de los 70 y la competencia que se avecinaba de occidente. El TPM busca agrupar a toda la cadena productiva con miras a cumplir objetivos especficos y cuantificables. Uno de los objetivos que se busca cumplir en el TPM es la reduccin de las prdidas. En TPM se destacan seis grandes prdidas: Prdida por avera en los equipos, prdida debidas a preparaciones, prdidas provocadas por tiempo de ciclo vaco y paradas cortas, perdidas por funcionamiento a velocidad reducida, prdidas por defecto de calidad, recuperaciones y reprocesado, prdidas en funcionamiento por puesta en marcha del equipo. Por ser el TPM una metodologa TOP-DOWN, esta busca integrar todas las reas de la empresa desde el nivel ms bajo hasta la gerencia o ramas administrativas. El tpm involucrando a los niveles ms bajos del la cadena productiva, busca que estos se den cuenta que tan importante es el proceso y como sus esfuerzos llevan al cumplimiento de las metas. Asignndoles responsabilidades para lograr la obtencin de las metas fijadas. Cuando la junta directiva de la empresa o la gerencia general deciden implementar TPM en la empresa debe estar consciente que el camino es largo y no es fcil, la implemetacion del TPM como la mayora de las metodologas, conllevan a seguir una serie de paso establecidos y el xito o fracaso de la implementacin del TPM depende de la constancia y la rigurosidad con que las empresas practiquen la filosofa. Cabe destacar que el TPM es un camino largo, que debe ser alimentado todos los das con disciplina y constancia este camino no es sencillo, pero si las empresas logran implementar esta metodologa los resultado obtenidos sern satisfactorios y marcaran la diferencia con la competencia.

1. INDICADORES DEL TPM

El TPM se orienta a crear un sistema de gestin, que maximice la eficiencia de todo el sistema productivo, estableciendo un sistema que previene las prdidas en todas las operaciones de la empresa. Dado lo anterior, los indicadores de eficacia TPM pueden clasificarse en siete tipos: gestin; eficacia de la planta; calidad; ahorro de energa; mantenimiento; salud, seguridad y entorno; y, finalmente, entrenamiento y clima laboral. A continuacin se presentan los tipos de indicadores antes mencionados, junto con los mtodos de clculo y los valores meta u objetivos tpicos. Indicadores de Gestin.

TPM previene el 70% en las fallas.

Los indicadores de gestin sintetizan muchas actividades individuales. Es esencial reflejar los resultados de las actividades TPM en los indicadores de gestin y mostrar cmo esta metodologa ayuda a mejorar el rendimiento de la organizacin. Para lograr esto, se define una poltica TPM basada en la poltica general de la empresa, y se establecen objetivos TPM de acuerdo con los objetivos generales de la organizacin. Se debe asegurar que cada departamento comprenda claramente sus responsabilidades particulares y se deben establecer metas que las reflejen. Indicadores de Eficacia de la Planta. El macro-indicador de la eficacia de la planta (OEE: eficacia global de la planta) se compone de tres sub-indicadores: disponibilidad, tasa de rendimiento y tasa de calidad. Indicadores de Calidad y Ahorro de Energa. En las industrias de proceso, hay que considerarlos como indicadores claves, ya que estn directamente relacionados con los costos de produccin. Tres de los indicadores de calidad ms importantes son el nmero y valor de las reclamaciones de garantas, y el rendimiento global. Indicadores de Mantenimiento. De forma general, se deben evaluar dos aspectos del mantenimiento. Primero, se evalan las mejoras en la fiabilidad y conservacin del equipo y se comprueba cmo ayudan a elevar la eficacia de la planta y la calidad del producto. En segundo lugar, se evala la eficiencia del trabajo de mantenimiento. En las industrias de proceso, es importante sistematizar y acelerar el mantenimiento con parada y lograr un arranque suave y rpido eliminando los problemas de ste. Para valorar la eficacia en la utilizacin del presupuesto de mantenimiento, se analiza si el trabajo se est realizando mediante la utilizacin de los mejores y ms econmicos mtodos. Indicadores de Salud, Seguridad y Entorno. En cada planta, los directivos y supervisores asumen la responsabilidad de la salud, la seguridad y el entorno. Generalmente, el Comit de Seguridad organiza equipos que recorren las instalaciones para descubrir posibles problemas o causas de accidentes. Pese a lo anterior, es difcil conseguir que durante largos perodos de tiempo, no se produzcan accidentes ni contaminacin. Para dar solucin a esta situacin, se deben desarrollar medidas que impidan la repeticin de accidentes y desastres. Adems, se deben analizar las razones de los fallos y omisiones, y establecer mtodos de seguridad tales como el trabajo con seales de viva voz. Indicadores de Formacin y Clima Laboral (Motivacin). A travs de la formacin y la prctica directa, el TPM intenta revolucionar al personal y desarrollar empleados altamente motivados, capacitados, y con seguridad en s mismos,

TPM previene el 70% en las fallas.

que conocen ntimamente sus equipos y procesos. Esto hace particularmente importante la evaluacin de la formacin y el clima laboral.

2. OBJETIVOS DEL TPM

Crear una organizacin corporativa que maximice la eficiencia de los sistemas de produccin. Gestionar la planta con el objetivo de evitar todo tipo de prdidas durante la vida entera del sistema de produccin. Involucrar a todos los departamentos de la empresa en la implantacin y desarrollo. Involucrar a todas las personas, desde la alta direccin a los operarios de planta, en un mismo proyecto. Orientar decididamente las acciones hacia las cero prdidas, cero accidentes y cero defectos, apoyndose en las actividades de pequeos grupos de mejora

Objetivos estratgicos El proceso TPM ayuda a construir capacidades competitivas desde las operaciones de la empresa, gracias a su contribucin a la mejora de la efectividad de los sistemas productivos, flexibilidad y capacidad de respuesta, reduccin de costos operativos y conservacin del "conocimiento" industrial. Objetivos operativos El TPM tiene como propsito en las acciones cotidianas que los equipos operen sin averas y fallos, eliminar toda clase de prdidas, mejorar la fiabilidad de los equipos y emplear verdaderamente la capacidad industrial instalada. Objetivos organizativos El TPM busca fortalecer el trabajo en equipo, incremento en la moral en el trabajador, crear un espacio donde cada persona pueda aportar lo mejor de s, todo esto, con el propsito de hacer del sitio de trabajo un entorno creativo, seguro, productivo y donde trabajar sea realmente grato.

3. CARACTERSTICAS DEL TPM

Las caractersticas del TPM ms significativas Acciones de mantenimiento en todas las etapas del ciclo de vida del equipo. Participacin amplia de todas las personas de la organizacin. Es observado como una estrategia global de empresa, en lugar de un sistema para

TPM previene el 70% en las fallas.

mantener equipos. Orientado a la mejora de la Efectividad Global de las operaciones, en lugar de prestar atencin a mantener los equipos funcionando. Intervencin significativa del personal involucrado en la operacin y produccin en el cuidado y conservacin de los equipos y recursos fsicos. Procesos de mantenimiento fundamentados en la utilizacin profunda del conocimiento que el personal posee sobre los procesos. El modelo original TPM propuesto por el Instituto Japons de Mantenimiento de Plantas sugiere utilizar pilares especficos para acciones concretas diversas, las cuales se deben implantar en forma gradual y progresiva, asegurando cada paso dado mediante acciones de autocontrol del personal que interviene. El TPM se orienta a la mejora de dos tipos de actividades directivas: a) direccin de operaciones de mantenimiento y b) direccin de tecnologas de mantenimiento. El TPM es sinrgico con otras estrategias de mejora de las operaciones como el sistema de produccin Justo a Tiempo, Mass Customization, Total Quality Management, Gestin del Conocimiento Industrial, modelos de certificacin de sistemas de calidad, etc.

4. BENEFICIOS DEL TPM

El TPM se orienta a crear un sistema corporativo que maximiza la eficiencia de todo el sistema productivo, estableciendo un sistema que previene las prdidas en todas las operaciones de la empresa. Esto incluye "cero accidentes, cero defectos y cero fallos" en todo el ciclo de vida del sistema productivo. Se aplica en todos los sectores, incluyendo produccin, desarrollo y departamentos administrativos. Se apoya en la participacin de todos los integrantes de la empresa, desde la alta direccin hasta los niveles operativos. La obtencin de cero prdidas se logra a travs del trabajo de pequeos equipos. El TPM permite diferenciar una organizacin en relacin a su competencia debido al impacto en la reduccin de los costos, mejora de los tiempos de respuesta, fiabilidad de suministros, el conocimiento que poseen las personas y la calidad de los productos y servicios finales. TPM busca:

Maximizar la eficacia del equipo Desarrollar un sistema de mantenimiento productivo por toda la vida del equipo

TPM previene el 70% en las fallas.

Involucrar a todos los departamentos que planean, disean, usan, o mantienen equipo, en la implementacin de TPM. Activamente involucrar a todos los empleados, desde la alta direccin hasta los trabajadores de piso. Promover el TPM a travs de motivacin con actividades autnomas de pequeos grupos Cero accidentes Cero defectos Cero averas

Organizativos

Mejora de calidad del ambiente de trabajo Mejor control de las operaciones Incremento de la moral del empleado Creacin de una cultura de responsabilidad, disciplina y respeto por las normas Aprendizaje permanente Creacin de un ambiente donde la participacin, colaboracin y creatividad sea una realidad Dimensionamiento adecuado de las plantillas de personal Redes de comunicacin eficaces

Seguridad

Mejorar las condiciones ambientales Cultura de prevencin de eventos negativos para la salud Incremento de la capacidad de identificacin de problemas potenciales y de bsqueda de acciones correctivas Entender el porqu de ciertas normas, en lugar de como hacerlo Prevencin y eliminacin de causas potenciales de accidentes Eliminar radicalmente las fuentes de contaminacin y polucin

Productividad

Eliminar prdidas que afectan la productividad de las plantas Mejora de la fiabilidad y disponibilidad de los equipos Reduccin de los costos de mantenimiento Mejora de la calidad del producto final Menor costo financiero por cambios Mejora de la tecnologa de la empresa Aumento de la capacidad de respuesta a los movimientos del mercado Crear capacidades competitivas desde la fbrica

5. PILARES DEL TPM

TPM previene el 70% en las fallas.

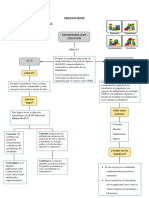

La informacin debe ser confiable, oportuna, estratgica y relevante. Estos sistemas deben ser capaces de intercambiar informacin con los sistemas ERP existentes, con el fin de que se vayan retroalimentando constantemente. Para lograr obtener la informacin desde la produccin se necesita automatizar los procesos y manejar software especializados en control de produccin, planificacin y gestin de activos, los cuales deben ser capaces de generar reportes y grficos histricos de tendencias, para as tomar decisiones de acuerdo con la realidad de la planta. Es mucho ms que manejar estadsticas de fallas de una determinada mquina, es saber cmo impacta cierta decisin en el producto final o en la compaa completa. Este modelo cuenta con ocho pilares para desarrollar el programa (ver figura 1), los cuales sirven de apoyo para la construccin de un sistema de produccin ordenado.

(Figura 1) Los 8 pilares que soportan el sistema TPM. 1. Mejora Focalizada: El objetivo principal es eliminar las grandes prdidas ocasionadas en el proceso productivo, las cuales pueden ser: fallas en los equipos principales y auxiliares, cambios y ajustes no programados, ocio y paradas menores, reduccin de velocidad, defectos en el proceso. 2. Mantenimiento Autnomo: El objetivo es involucrar al operador respecto de las condiciones de operacin, y se basa en el conocimiento que ste posee del equipamiento para detectar a tiempo fallas potenciales o realizar inspecciones preventivas y trabajos de mantenimiento.

TPM previene el 70% en las fallas.

3. Mantenimiento Planeado: El objetivo es lograr que el equipamiento y el proceso se encuentren en las mejores condiciones, para lo que es necesario eliminar las fallas a travs de acciones de mejora, prevencin y prediccin 4. Capacitacin: El objetivo es aumentar las habilidades del personal para interpretar y actuar de acuerdo a condiciones establecidas, siendo entonces necesario definir quin hace qu y de la mejor forma posible. 5. Control Inicial: Son aquellas actividades de mejora que se realizan durante la fase de diseo, construccin y puesta en servicio de los equipos, con el objeto de reducir los futuros costos de mantenimiento. 6. Mejoramiento para la Calidad: Tomar acciones preventivas para evitar la variabilidad del proceso, mediante el control tanto de los componentes, como de los equipos, evitando as el cambio de las caractersticas del producto final y, por consiguiente, cuidando as su calidad, ofreciendo un producto cero defectos como consecuencia de un proceso cero defectos. 7. Departamento de Apoyo: El objetivo es aumentar la eficiencia, con la participacin de planificacin, desarrollo, administracin y ventas, ofreciendo el apoyo necesario para que el proceso productivo funcione con los menores costos, oportunidad solicitada y con la ms alta calidad. 8. Seguridad, Higiene y Medioambiente: Est comprobado que el nmero de accidentes crece en proporcin al nmero de pequeas paradas. Tambin est el hecho de asumir la responsabilidad de que al identificar los riesgos se mejora la salud y seguridad.

6. PASOS PARA LA IMPLEMENTACIN DEL TPM

Fase de preparacin: Se crea un entorno adecuado estableciendo un plan para la introduccin del TPM. 1. 2. 3. 4. 5. La alta direccin anuncia la introduccin del TPM. Programas de educacin y campaas para introducir el TPM. Crear organizaciones para promover el TPM. Establecer polticas bsicas del TPM y metas. Formular el plan maestro para el desarrollo del TPM.

Fase de ejecucin (pasos previos a la implantacin): 6. Organizar un acto de iniciacin al TPM. Fase de ejecucin (implantacin del TPM): 7. Mejorar la efectividad de cada elemento del equipo. 8. Desarrollar un programa de mantenimiento autnomo.

TPM previene el 70% en las fallas.

9. Desarrollar un programa de mantenimiento para el departamento de mantenimiento. 10. Formar al personal para que conozca cmo manejar su equipo y qu mantenimiento diario necesita. 11. Desarrollar un programa para gestionar la compra y diseo de equipos en su fase inicial. Fase de estabilizacin: 12. Perfeccionamiento del TPM. LOS 10 PASOS PARA LA IMPLEMENTACION DEL MANTENIMIENTO TOTAL PRODUCTIVO (TPM) 1. Hacer una evaluacin preliminar de la planta. 2. Obtener apoyo de gerencia y compaeros. 3. Organizar el comit de direccin. 4. Seleccionar el campen. 5. Definir metas objetivos y planes. 6. Seleccionar el rea piloto y equipos crticos. 7. Capacitacin filosfica y tcnica de todo el personal. 8. Formacin de equipos de mejora. 9. Difusin masiva del inicio del TPM en toda la planta. 10. Hacer limpieza inicial en el rea piloto.

PRUEBA INICIAL PARA DETERMINAR SI ESTAN LISTOS PARA TPM. Determine si su empresa est madura para iniciar la implementacin del TPM mediante este simple anlisis. REQUISITOS INDIPENSABLES PARA EL XITO DE LA IMPLEMENTACION: 1. Tener el apoyo de Gerencia. 2. Capacitar a todo el personal en la filosofa del TPM 3. Contar con una asesora externa con amplia experiencia en implementacin del TPM. 4. Elaborar estndares y procedimientos adecuados para el mantenimiento autnomo. 5. Documentar todas las actividades. 6. Contar con herramientas visuales para monitorear indicadores y mostrar avances. 7. Realizar auditoras de Progreso por asesores externos

CONCLUSIN

"TPM es un proceso de transformacin para la alta productividad"

TPM previene el 70% en las fallas.

Es un concepto nuevo en cuanto al envolvimiento del personal productivo en el mantenimiento de plantas y equipos. La meta del TPM es incrementar notablemente la productividad y al mismo tiempo levantar la moral de los trabajadores y su satisfaccin por el trabajo realizado. Se emplean muchas herramientas en comn, como la delegacin de funciones y responsabilidades cada vez ms altas en los trabajadores, la comparacin competitiva, as como la documentacin de los procesos para su mejoramiento y optimizacin. Hoy con una competitividad mayor que nunca antes, es indudable que el TPM es la diferencia entre el xito o el fracaso para muchas empresas. Ha queda demostrada su eficacia no slo en plantas industriales, tambin en la construccin, el mantenimiento de edificios, transportes y varias otras actividades incluidos varios deportes (NT). Los empleados de todos los niveles deben ser educados y convencidos de que TPM no es "el programa del mes", sino que es un plan en el que los ms altos niveles gerenciales se hallan comprometidos para siempre, incluida la gran inversin de tiempo mientras que dure su implementacin. Si cada quien se compromete como debe, los resultados sern excelentes comparados con la inversin realizada. El verdadero "secreto" del TPM est en la prctica disciplinada de mtodos de anlisis que ayuden a: Aumentar el conocimiento de todo el personal sobre los equipos y procesos Conservar y transferir el conocimiento existente en todos los sitios de la planta Ayudar a innovar permanentemente la organizacin Eliminar todo tipo de despilfarro existente en una planta industrial Crear capacidades competitivas desde los procesos industriales

BIBLIOGRAFA

file:///G:/Mantenimiento%20productivo%20total.htm file:///G:/Los%2012%20pasos%20para%20implantar%20TPM%20--%20Mantenimiento%20Productivo%20Total%20---.htm file:///G:/Implementacion%20del%20TPM%3B%20mantenimiento%20total%20productivo %20y%20del%20mantenimiento%20autonomo%20mediante%20capacitacion%20tecnica %20en%20Mexico,%20Baja%20California,%20Tijuana.htm file:///G:/TPM%20MANTENIMIENTO%20PRODUCTIVO%20TOTAL.htm file:///G:/MANTENIMIENTO%20PRODUCTIVO%20TOTAL%20%20Las%20caracter%C3 %ADsticas%20del%20TPM%20m%C3%A1s%20significativas.htm file:///G:/MANTENIMIENTO%20PRODUCTIVO%20TOTAL5767.htm

También podría gustarte

- Formatos de Mantenimiento Dante InteractivoDocumento21 páginasFormatos de Mantenimiento Dante InteractivoEzequiel Valencia100% (1)

- Nivel 3Documento1 páginaNivel 3sara chafaiAún no hay calificaciones

- Práctica 02Documento15 páginasPráctica 02Billy Jordan Carretero MirandaAún no hay calificaciones

- ¿Discriminas o Te Discriminan?Documento51 páginas¿Discriminas o Te Discriminan?Brisa LinaresAún no hay calificaciones

- Guiadeestandarizacionde Documentosse PDFDocumento69 páginasGuiadeestandarizacionde Documentosse PDFEmily Maritza AndinoAún no hay calificaciones

- Bitácora1 Fase de InformaciónDocumento2 páginasBitácora1 Fase de InformaciónCristoffer VacaAún no hay calificaciones

- Ponchado de CablesDocumento12 páginasPonchado de Cablesestiven_cobosAún no hay calificaciones

- Las 7 Teorías Del Origen de La Vida Más ImportantesDocumento12 páginasLas 7 Teorías Del Origen de La Vida Más ImportantesKeevooHiidaalgooAún no hay calificaciones

- Resumen TGSDocumento12 páginasResumen TGSLuis C eAún no hay calificaciones

- Ver A Jesus 11 - Secundaria PDFDocumento128 páginasVer A Jesus 11 - Secundaria PDFLols Lols86% (7)

- Mapa-Conceptual Metodología LEGODocumento3 páginasMapa-Conceptual Metodología LEGODenis Marin RamirezAún no hay calificaciones

- Diagnóstico Precoz de Gestación Por Ecografía Transrectal en La OvejaDocumento8 páginasDiagnóstico Precoz de Gestación Por Ecografía Transrectal en La OvejaBei RebolledoAún no hay calificaciones

- 1 y 2. Concepto e Import An CIA Del SueloDocumento55 páginas1 y 2. Concepto e Import An CIA Del Sueloands_120Aún no hay calificaciones

- Quimica IsomeríaDocumento9 páginasQuimica IsomeríaJohan Manuel Gamez MendozaAún no hay calificaciones

- Solicitud Salvo ConductoDocumento2 páginasSolicitud Salvo ConductoJorge Bacuilima MoraAún no hay calificaciones

- Solucionario EIE 360 2021 U01 Muestra PDFDocumento20 páginasSolucionario EIE 360 2021 U01 Muestra PDFMikasa AnohanaAún no hay calificaciones

- Empresa Individual de Responsabilidad Limitada (EIRL)Documento9 páginasEmpresa Individual de Responsabilidad Limitada (EIRL)Diana Masiel Sánchez SantistebanAún no hay calificaciones

- Omar Leon - Gerardo Toscano - Trabajo de Investigacion - Bachiller - 2020Documento333 páginasOmar Leon - Gerardo Toscano - Trabajo de Investigacion - Bachiller - 2020Brady19Aún no hay calificaciones

- Síndrome BIDocumento7 páginasSíndrome BIPepe LópezAún no hay calificaciones

- Laboratorio de Calidad de CaféDocumento4 páginasLaboratorio de Calidad de Cafécarlos arturo arias arangoAún no hay calificaciones

- México: Tableros Blindados Tipo Partición Metálica (PM) para Tensiones Nominales de 15 KV A 38 KVDocumento53 páginasMéxico: Tableros Blindados Tipo Partición Metálica (PM) para Tensiones Nominales de 15 KV A 38 KVAnonymous dQVcMQ855WAún no hay calificaciones

- AA2EV02nEjercicionPrnnctico 776187db17e848aDocumento2 páginasAA2EV02nEjercicionPrnnctico 776187db17e848aANGELA MARIA CAÑIZARES RAMIREZAún no hay calificaciones

- Almonacid (2000) - Ideas y Proyectos en Torno A La Vivienda Obrera en La Ciudad de Valdivia 1900 - 1941Documento33 páginasAlmonacid (2000) - Ideas y Proyectos en Torno A La Vivienda Obrera en La Ciudad de Valdivia 1900 - 1941Yerko AravenaAún no hay calificaciones

- Hatajo de SueñosDocumento171 páginasHatajo de SueñosBobby WozkaAún no hay calificaciones

- Tarea 5o NaturalesDocumento7 páginasTarea 5o NaturalesMauricio ReyesAún no hay calificaciones

- Sem 7 Ejercicios LocalizaciónDocumento4 páginasSem 7 Ejercicios LocalizaciónGonzalo IllescasAún no hay calificaciones

- De Generadores de Residuos A Generadores de TierraDocumento61 páginasDe Generadores de Residuos A Generadores de TierraLuke BlackburnAún no hay calificaciones

- Competencias Básicas y ComplementariasDocumento5 páginasCompetencias Básicas y ComplementariasDaniel Herrera100% (3)

- Pintura sobre sal: aprende una nueva técnica artísticaDocumento2 páginasPintura sobre sal: aprende una nueva técnica artísticaAUGUSTOAún no hay calificaciones

- Constancia de Envio Ciclo AvanzadoDocumento2 páginasConstancia de Envio Ciclo AvanzadoFortunato MhuancasAún no hay calificaciones