Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Unidad 3 - Siderurgia

Unidad 3 - Siderurgia

Cargado por

Valeria GurilloTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Unidad 3 - Siderurgia

Unidad 3 - Siderurgia

Cargado por

Valeria GurilloCopyright:

Formatos disponibles

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149

Metalurgia Extractiva Unidad N 3 Siderurgia

Definicin................................................................................................................................. 2 Minerales de hierro.................................................................................................................. 2 Minerales anhidros .......................................................................................................... ..... 2 Minerales hidratados .......................................................................................... .................. 3 Yacimientos argentinos ...................................................................................................... ... 3 Produccin de arrabio.............................................................................................................. 4 Proceso de alto horno ....................................................................................................... .... 4 Marcha del alto horno ....................................................................................................... 4 Obtencin de aceros ................................................................................................................ 6 Influencia de las impurezas sobre las cualidades del acero .................................................... 7 Procedimiento Bessemer ....................................................................................................... 8 Procedimiento Thomas........................................................................................................ 10 Proceso de oxgeno bsico L-D (BOS en ingls)..................................................................... 12 Proceso Siemens-Martin (Horno de solera abierta) ............................................................. 15 Marcha del afino ............................................................................................................ . 15 Fabricacin de aceros en hornos elctricos .......................................................................... 17 Fundamentos ................................................................................................................. . 17 Marcha de los hornos elctricos ...................................................................................... 17 Resumen de los diversos procedimientos de fabricacin de aceros ................................. 18 Obtencin de fundiciones ...................................................................................................... 19 Cubilote ............................................................................................................................. . 19 Bibliografa............................................................................................................................. 22

Industrias mineras de base metlica - 2010

Pgina 1

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149

Definicin

Se denomina siderurgia (del griego , sderos, "hierro") a la tcnica del tratamiento del mineral de hierro para obtener diferentes tipos de ste o de sus aleaciones. El hierro da con el carbono toda una gama de aleaciones que suelen clasificarse, segn su contenido en C, en dos categoras: Fundiciones: son aleaciones de hierro y carbono que contienen de 1,7 a 6,7% de C. El contenido de 6,7% corresponde a la cementita, el carburo de hierro (Fe C). 3 Aceros: el contenido de carbono es aproximadamente inferior a 2,0%. stos pueden clasificarse en aceros ordinarios o al carbono, que no contienen elementos especiales de aleacin; y en aceros aleados, que contienen elementos especiales de aleacin. (Mn, Cr, Ni, Mo, etc.)

Minerales de hierro

No todas las rocas pueden considerarse minerales, pues el beneficio solo es ventajoso cuando el contenido en hierro es superior al 25%. Los minerales pobres suelen tener entre 25 y 30%; los medios, entre 30 y 45% y los ricos, ms del 45%. As, pueden clasificarse en los 3 tipos que se describen seguidamente.

Minerales anhidros

1) La magnetita o piedra imn es el xido magntico de hierro (Fe O3 4). Es uno de los minerales ms puros, cuyos yacimientos se encuentran en Suecia, Argelia, Estados Unidos y en los Urales. 2) El Fe O anhidro o hematites 2 3 se encuentra en yacimientos muy dispersos y en diferentes variedades que se distinguen por alguna caracterstica. Los depsitos ms importantes se encuentran en los Estados Unidos y tambin existen en Espaa, Inglaterra y Norte de frica. 3) La siderita o carbonato de hierro (FeCO ), 3 tambin llamada espato de hierro, se encuentra en Espaa, Francia, Alemania, Inglaterra y Estados Unidos.

Industrias mineras de base metlica - 2010

Pgina 2

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149

Minerales hidratados

El xido de hierro hidratado, 2Fe O .3H O2 3 2 , es uno de los minerales de hierro ms extendido. Se encuentra en diferentes variedades, siendo las principales las hematites pardas, la limonita y la hemates oolticas o en grnulos. La hematites parda se encuentra en Rusia. La limonita contiene hasta 60% de hierro. Se encuentra en los Pirineos y en sus estribaciones y en el fondo de lagos antiguos de Suecia y Finlandia. Las hematites ooltica o granular forma un yacimiento muy importante: las minettes de Lorena y Luxemburgo, que contienen aproximadamente un 35% de hierro y un contenido relativamente grande de fsforo.

Yacimientos argentinos

Los principales yacimientos argentinos de mineral de hierro son: En Sierra Grande, Ro Negro existe un depsito de hierro sedimentario, que se manifiesta como intercalaciones de niveles ferrferos en sedimentitas marinas, los que estn afectados por metamorfismo de contacto. Es la mina subterrnea ms grande de Latinoamrica, las reservas medidas alcanzan 80.000.000 t con ley de 54% Fe, 0,44 % S y 1,4% P. Estuvo en explotacin hasta 1992. En 2006 se reactiv la explotacin por parte de un grupo inversor chino. En 1945, la mina 9 de Octubre, en Palpal, Jujuy dio origen al primer centro siderrgico del pas, los Altos Hornos de Zapla. El mineral de hierro contaba con una ley de aproximadamente 48% de Fe. Su explotacin era del tipo subterrnea con galeras. El cierre de la mina se produjo en el ao 1997. Otra mina importante en el desarrollo siderrgico fue la mina Puesto Viejo, a 60 km de Palpal, con una ley de 43% de Fe que se explotaba a cielo abierto. Hoy en da esta mina se utiliza para la extraccin de piedra caliza.

Industrias mineras de base metlica - 2010

Pgina 3

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149

Produccin de arrabio

Para elaborar la fundicin de hierro, empleada en la fabricacin de piezas coladas, y tambin los aceros, se parte de un metal en bruto conocido con el nombre de arrabio. El arrabio es esencialmente una aleacin de hierro y carbono, conteniendo silicio, manganeso y fsforo, que en la obtencin del acero deben considerarse como impurezas pero en la obtencin de la fundicin de hierro son requeridos como elementos de aleacin. La obtencin del acero partiendo del arrabio consiste en una refinacin de ste.

Proceso de alto horno

En este proceso se realiza esencialmente una reduccin del mineral de hierro empleando carbono que se usa a la vez como combustible. Los minerales utilizados en estos procesos estn constituidos por distintos tipos de xidos de hierro con un contenido relativamente bajo de impurezas. Tambin se emplean carbonatos que en la misma operacin del alto horno se transforman previamente en xidos por calcinacin. Los minerales no son en general previamente concentrados, siendo las impurezas de la ganga en gran parte eliminadas en forma de escoria y productos gaseosos en el mismo horno, por un proceso de afinado debido a la accin del fundente y la temperatura. Las impurezas que quedan en el arrabio como consecuencia del proceso anterior, deben ser eliminadas en procesos posteriores de refinacin que involucran una segunda fusin en la cual se obtiene el acero o la fundicin de hierro. En la unidad anterior se vio la estructura del alto horno y de sus anexos. Ahora nos centraremos en su operacin. Marcha del alto horno

Los materiales se introducen por la parte superior del horno, llamada tragante, mediante un dispositivo de carga, que contiene un sistema de doble campana de cierre, el cual permite introducir los materiales sin que se escapen los gases a la atmsfera, mediante la abertura alternada de ambas campanas. El combustible utilizado, coque, ocupa la totalidad de la parte inferior del horno, hasta el vientre; por encima de esta columna de coque se depositan capas alternadas de mineral y coque, juntamente con piedra caliza (CaCO ) como fundente.3

Industrias mineras de base metlica - 2010

Pgina 4

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149 En la parte superior de del crisol se encuentran las toberas, que son orificios por los que se insufla aire a presin y a una temperatura de unos 760C. El arrabio lquido se extrae por un orificio colocado en el fondo, y que se abre aproximadamente cada seis horas para retirar de 100 a 300 toneladas de metal.

La evacuacin de gases debe hacerse despus de eliminar las partculas slidas, lo cual se logra mediante los dispositivos designados: trampa de polvo (en el cual se deposita el polvo por disminucin de velocidad de gases); lavador de gases (en el que se separa polvo por accin de una lluvia de agua sobre los gases) y precipitador electrnico (que completa la separacin del polvo mediante un depsito en las paredes de tubos condensadores, de las partculas previamente electrizadas). El polvo separado en estos dispositivos, contiene elevado porcentaje de mineral y combustible, que pueden ser recuperados mediante operaciones de sinterizado, e introducidos nuevamente en el horno. Despus de la eliminacin de polvo, el gas se utiliza en las estufas Cowper destinadas al precalentamiento del aire que alimenta el horno; el resto de gas puede utilizarse para alimentar calderas de mquinas de vapor o para otras aplicaciones dentro de la planta. Las estufas, cuatro generalmente, desempean un papel fundamental en la instalacin de un alto horno. Son cilindros huecos que contienen en su interior material refractario en el que se almacena el calor producido por la combustin de los gases de escape, una vez alcanzada la temperatura deseada se interrumpe la entrada de gases y se hace pasar el aire, que de este modo experimenta un precalentamiento. El aire pasa alternativamente por cada una de las estufas, mientras las restantes se van calentando, y entra luego al horno por las toberas. El aire es

Industrias mineras de base metlica - 2010

Pgina 5

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149 comprimido por un equipo compresor que puede ser a pistones o a turbinas con accionamiento por vapor de agua o por gas.

El arrabio obtenido se vierte en cucharas que son recipientes de hierro, interiormente revestidos de material refractario. Con ellas se lleva el materia a los hornos destinados a la fabricacin del acero, si se hallan en la misma planta, o se lo vierte directamente en lingoteras. Resumiendo puede decirse que: 1) En el alto horno se introducen mineral, combustible que sirve de reductor, fundente y aire; se obtienen arrabio, escoria y gases combustibles. Cuando el alto horno est en marcha es atravesado por dos corrientes de materiales dirigidas en sentido inverso: a) Una corriente primero slida, luego pastosa y, por fin, lquida que va desde arriba hacia abajo con una velocidad media de 1 cm/s. Est formada por los elementos de la carga: mineral, combustible y fundente. b) Una corriente gaseosa que circula desde abajo hacia arriba a una velocidad de 50 cm/s; la inyeccin de aire por las toberas quema el carbn, produciendo calor y gases reductores. La corriente gaseosa est formada por CO, CO , O , 2 N , H O, etc.2 2 2) La reduccin del xido de hierro por el carbono o por el monxido de carbono procedente de su combustin produce el arrabio o aleacin de Fe y C, que es ms fusible que el hierro puro. El arrabio se rene en estado lquido en el fondo del crisol, encima se encuentra la escoria formada por la ganga del mineral, que se hace ms fusible por adicin de los fundentes. El alto horno funciona entonces como un gasgeno que produce el monxido de carbono, agente reductor principal, y como aparato de fusin del compuesto metlico y las escorias que se pueden colar fcilmente.

Obtencin de aceros

El acero es un producto intermedio entre la fundicin (arrabio) y el hierro puro. Se le prepara: Por descarburacin del arrabio: o En el convertidor de Bessemer; o En el convertidor de Thomas;

Industrias mineras de base metlica - 2010

Pgina 6

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149 o En el horno Siemens-Martin cido o bsico; o En el crisol (antiguo); o En el horno elctrico Por recarburacin del hierro (no se emplea actualmente).

La obtencin del acero es un proceso de purificacin del arrabio que consiste principalmente en una refinacin por oxidacin. sta puede lograrse por el oxgeno del aire o por el agregado de elementos oxidantes, tales como el xido de hierro. El carbono se oxida transformndose en CO o CO y escapa en forma de gas; el silicio, el 2 manganeso y el fsforo forman xidos que se separan en la escoria, siendo en general difcil la fijacin de fsforo. La desulfuracin no se produce por oxidacin, sino por accin del manganeso y el calcio sobre el sulfuro de hierro: el sulfuro de manganeso y el de calcio pasan, en condiciones favorables, a la escoria.

Influencia de las impurezas sobre las cualidades del acero

El oxgeno existe en el bao y precipita xido de hierro al solidificar. ste xido es perjudicial en la laminacin y la forja. El silicio desoxida el bao de acero. Aumenta la resistencia a la traccin y el lmite elstico. El manganeso desoxida y desulfura el bao. El sulfuro de hierro, FeS, se transforma en MnS, que en parte desaparece por oxidacin en el bao lquido. El sulfuro de manganeso que queda en el metal slido no perjudica a las operaciones de forja y laminacin, como lo har a el sulfuro de hierro. Por la presencia de manganeso aumentan la resistencia a la traccin y el lmite elstico. El fsforo aumenta la fragilidad del acero. El azufre se combina con el hierro para dar FeS, con un punto de fusin inferior al del acero. El acero que contiene FeS es difcil de laminar o forjar, porque presenta fragilidad a temperaturas elevadas.

Industrias mineras de base metlica - 2010

Pgina 7

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149

Procedimiento Bessemer

Usando un convertidor con revestimiento cido, el proceso de oxidacin es efectivo para eliminar el silicio, el manganeso y el carbono, pero no el fsforo. Esta imposibilidad se debe a que el P O 2 5 no se fija en la escoria cida que, con el fin de evitar una rpida destruccin del revestimiento refractario, se debe necesariamente mantener en el proceso. La falta de xido de calcio en la escoria no solamente impide la fijacin de fsforo, sino que tambin impide la desulfuracin, que requiere la presencia de calcio. Por estos motivos, el arrabio utilizado en el proceso Bessemer debe contener muy reducidos porcentajes de fsforo y azufre. El calor necesario para el proceso Bessemer se debe principalmente a la oxidacin del silicio, por lo cual este elemento debe hallarse en alta proporcin en el arrabio utilizado. El manganeso se oxida como el silicio desde el principio, pero menos rpidamente, y su presencia evita una oxidacin elevada del hierro debido a su mayor afinidad por el oxgeno. Adems, permite la transformacin parcial de sulfuro de hierro en sulfuro de manganeso, que es una impureza mucho menos peligrosa. Cuando el porcentaje de Si y Mn ha disminuido bastante, comienza la oxidacin del C, que se transforma principalmente en CO, que escapa formando una llama larga y brillante. El arrabio requerido para el proceso Bessemer debe tener una composicin preferentemente comprendida entre los siguientes lmites: : % : , , % : % : 0,05% 0,08%

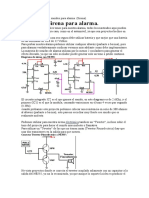

En la siguiente imagen puede verse la marcha de una operacin Bessemer:

Industrias mineras de base metlica - 2010

Pgina 8

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149

1)

Perodo de escorificacin o de chispas: corresponde a la combustin del silicio y una parte de manganeso. La duracin es de 4 min por un porcentaje de silicio y al final la temperatura 1650 C. 2) Perodo de descarburacin o de llamas: corresponde a la combustin del carbono, que sigue a la del silicio; se produce CO y se quema en el aire con una llama azul y luego blanquecina, y se oye un ruido caracterstico mientras el convertidor empieza a vibrar. Esta fase dura unos 12 min. 3) Perodo de humos: se acorta la llama al disminuir el contenido de carbono, se acaba el ruido y los humos rojos de xido indican que el hierro se quema: empieza la oxidacin del hierro. Se para el convertidor, se examina la escoria y se realizan ensayos sobre muestras del metal. La escoria tomada con una barra de acero es tanto ms oscura cuando mayor es la descarburacin. Muestras tomadas del metal se cuelan en coquillas, se forjan rpidamente y se someten al ensayo de plegado para determinar el ngulo de rotura y el grano de la fractura. El aspecto de la fractura informa sobre el contenido de silicio y manganeso. 4) Adiciones finales y colada: es imposible conducir el afino de manera que se enve la cantidad de aire justamente necesaria para oxidar las impurezas. Siempre se forman xidos de hierro, que son perjudiciales para la forja y el laminado posteriores. Los xidos se eliminan aadiendo al bao o a la cuchara de colada los desoxidantes (10% en peso del acero) en forma de ferroaleaciones (ferromagnesio, spiegels, etc), el manganeso reduce al xido de hierro formando otro xido que escorifica y se decanta lentamente; el carbono de la ferroaleacin recarbura el bao y permite obtener acero ms o menos duros. Resulta, por tanto, que la adicin final tiene por objetivo desoxidar el bao y el recarburado para

Industrias mineras de base metlica - 2010

Pgina 9

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149 obtener aceros con el deseado contenido de carbono. La operacin Bessemer acaba con la colada; en total dura de 18 a 20 minutos.

Procedimiento Thomas

El tipo de revestimiento bsico empleado en este proceso permite el agregado de cal como fundente, y de este modo puede obtenerse una escoria que fije pentxido de difsforo y que permita la desulfuracin por el calcio. El arrabio a emplear debe contener un bajo porcentaje de silicio. La oxidacin de ste, como la de manganeso, se produce al principio, mientras la escoria es predominantemente cida; al aumentar la temperatura aumenta la influencia de la cal en la escoria, que adquiere una reaccin cada vez ms bsica. El carbono desaparece ms rpidamente que en el proceso anterior, debido a que el silicio se oxida antes por ser menor su porcentaje. Solamente cuando el carbono ha sido eliminado en gran parte, comienza a hacerse notar la oxidacin del fsforo, pues antes, teniendo la escoria poca reaccin bsica, el xido de fsforo (V) no puede fijarse en la escoria y es reducido por el carbono. Al comenzar la oxidacin intensa del fsforo, la combustin se hace rpida y el aire resulta insuficiente para mantener la oxidacin de los otros elementos, observndose una reduccin de algunos xidos de la escoria, sobre todo los de manganeso, debido a la avidez del fsforo, en esas circunstancias, por el oxgeno. La oxidacin del fsforo es la principal fuente de calor del proceso, por cuyo motivo el porcentaje de fsforo del arrabio debe ser relativamente elevado. El azufre puede ser parcialmente eliminado, cuando predomina el xido de calcio, por la formacin de sulfuro de calcio que pasa a la escoria. Sin embargo, un elevado contenido de xido de hierro reduce la efectividad de dicha eliminacin. El arrabio empleado en este proceso debe tener una composicin qumica del tipo siguiente: : % :< 0,5% : , % :< 0,0 % : , , %

Industrias mineras de base metlica - 2010

Pgina 10

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149

El afino tiene las siguientes fases: 1. Perodo de escorificacin: ms breve que en el Bessemer debido al bajo contenido de silicio. 2. Perodo de descarburacin o de llamas: corresponde a la combustin del carbono, este perodo dura 2 min por cada centsima de carbono. La temperatura baja y el bao se hace viscoso. 3. Perodo de sobresoplado o de desfosforacin: slo empieza cuando se ha quemado todo el carbono, pues antes el fsforo volvera a metal (P O + 5 C 2 P + 5 CO). El fsforo se 2 oxida y la temperatura se eleva rpidamente, combinndose el P O con la cal para formar 2 el fosfato triclcico que sobrenada. En cuanto aparecen los humos rojos del xido de hierro ha terminado la desfosforacin. Su duracin es de 3 a 5 minutos. Luego el bao se para, se cuela una muestra de metal en una pequea lingotera, se martilla formando un disco, se templa en agua y en ausencia de fsforo debe plegarse a un bloque. Este perodo de paro dura 4 minutos. 4. Sigue el perodo de descoriado, que corresponde a la colada de la abundante escoria (200 a 250 kg por tonelada de acero) que flota sobre el metal. Este descoriado debe realizarse cuidadosamente. 5. Adicin final y colada. Al igual que en la operacin Bessemer, se efecta la adicin final antes de la colada para desoxidar el bao y recarburarlo p ara obtener el tipo de acero deseado.

5 5

Industrias mineras de base metlica - 2010

Pgina 11

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149

Proceso de oxgeno bsico L-D (BOS en ingls)

Es un mtodo de producir acero en el cual el hierro fundido rico en carbono se transforma en acero. El proceso es una mejora sobre el proceso de Bessemer histricamente importante. El convertidor L-D es conocido por los topnimos austriacos Linz y Donawitz (un distrito de Leoben). El proceso es conocido como bsico debido al pH de los refractarios (CaO y MgO). Tras la segunda guerra mundial se iniciaron experimentos en varios pases con oxgeno puro en lugar de aire para los procesos de refinado del acero. El xito se logr en Austria en 1949, cuando una fbrica de acero situada cerca de la ciudad de Linz y de Donawitz comenz a desarrollar el proceso del oxgeno bsico o L-D. Actualmente es el procedimiento ms empleado en todo el mundo. El proceso de oxgeno bsico tiene lugar en un recipiente de forma semejante al convertidor Bessemer. En l se introduce hierro fundido y chatarra de acero, y se proyecta sobre la superficie un chorro de oxgeno a una presin muy grande. El carbono y las impurezas se queman rpidamente. Un crisol BOS tpico sostiene aproximadamente 500 toneladas de acero. El crisol est recubierto con ladrillos refractarios resistentes al calor que pueden resistir la alta temperatura del metal fundido. El proceso de acera de oxgeno bsico es como sigue: 1. El hierro fundido de un alto horno se vierte en un contenedor refractario grande llamado cucharn. 2. El metal en el cucharn es enviado directamente a la acera de oxgeno bsica o a una etapa de pretratamiento. El pretratamiento del metal de alto horno se usa para reducir la

Industrias mineras de base metlica - 2010

Pgina 12

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149 carga de refinado de azufre, silicio, y fsforo. En el pre tratamiento de desulfuracin, se introduce una lanza en el hierro fundido del cucharn y se adhieren varios cientos de kilogramos de magnesio pulverizado. Las impurezas de azufre se reducen al sulfuro de magnesio en una reaccin exotrmica violenta. El sulfuro se saca del crisol en forma de escoria. Es posible un pretratamiento similar para la desiliconizacin y defosforilacin que usan xido de hierro y cal como reactivos. La decisin de pretratar depende de la calidad del metal de alto horno y la calidad final requerida del acero BOS. 3. El llenado del horno con los ingredientes se llama cargado. El proceso de BOS es autotrmico. Es muy importante mantener un equilibrio entre la proporcin de arrabio (hot metal) y de chatarra (scrap). El recipiente BOS est lleno una quinta parte de chatarra de acero. El hierro fundido del cucharn se aade de acuerdo a ese equilibrio de carga. La composicin tpica del arrabio cargado al convertidor BOS es: el 4 % C, 0.2-0.8%Si, 0.08 %0.18%P, y 0.01-0.04%S. 4. Entonces el recipiente se pone derecho y se introduce una lanza refrigerada por agua. La lanza sopla oxgeno al 99 % en el acero y el hierro, haciendo que la temperatura se eleve hasta aproximadamente 1700C. Esto funde la chatarra, baja el contenido de carbono del hierro fundido y ayuda a remover los elementos qumicos no deseados. Este uso de oxgeno en vez del aire es lo que lo mejora con respecto al proceso de Bessemer. Recordemos que el acero Bessemer contiene una cantidad elevada de N que afecta 2 los posteriores tratamientos. 5. Luego se alimentan flujos de cal o dolomita al contenedor para formar la escoria que absorbe impurezas del proceso de acera. Durante el soplado, el metal forma una emulsin con la escoria, facilitando el proceso de refinado (Ver figura siguiente). Cerca del final del ciclo de soplado, que toma aproximadamente 20 minutos, se mide la temperatura y se toman muestras. Las muestras se analizan y tras 6 minutos se da un anlisis por computadora del acero obtenido. La composicin tpica del metal es 0.3-0.6%C, 0.05-0.1%Mn, 0.01-0.03%Si, 0.01-0.03%S y P.

Industrias mineras de base metlica - 2010

Pgina 13

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149 6. El recipiente BOS es inclinado otra vez y el acero es vertido en un cucharn. Este proceso se llamada sangrado del acero. El acero es refinado posteriormente en el horno de cucharn, aadiendo materiales de aleacin para darle las propiedades especiales requeridas por el cliente. A veces se burbujea N o Ar en el cucharn para asegurar una correcta mezcla de 2 aleaciones. El acero ahora contiene entre un 0.1-1 % de carbono. Cuanto ms carbono haya en el acero, ms duro es, pero tambin ms frgil y menos flexible. 7. Despus de que el acero es quitado del recipiente BOS, la escoria, llena de impurezas, se vaca y se enfra. El primer proceso de acera de oxgeno bsico era el proceso de LD desarrollado en 1952 por VEST (predecesora de Voestalpine AG) en Linz, Austria. Algunas compaas de acera principales en los EE.UU no se convirtieron a este proceso durante dcadas, con el ltimo convertidor Bessemer an operando comercialmente en 1968. El proceso de LD sustituy tanto al proceso de Siemens-Martin, tambin conocido como el proceso de hogar abierto, como al proceso Bessemer. En la imagen siguiente se observa la marcha de los elementos dentro del convertidor a medida que transcurre el tiempo.

Industrias mineras de base metlica - 2010

Pgina 14

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149

Proceso Siemens-Martin (Horno de solera abierta)

La fabricacin del acero Siemens-Martin est basada en uno de los principios siguientes: Se transforma el arrabio en acero por dilucin aadiendo al arrabio lquido productos menos carburados para que disminuya el contenido de carbono del conjunto. La adicin es de chatarra de acero. Este proceso se denomina arrabio y chatarra. Se produce una oxidacin aadiendo al arrabio xidos de hierro o batiduras. La mayor parte del oxgeno necesario para la descarburacin procede del mineral, y el resto, de la atmsfera del horno. El proceso se llama de arrabio y mineral. Se emplean simultneamente los dos principios anteriores aplicando la dilucin y la oxidacin. El horno Siemens-Martin es un horno de reverbero cuya solera se exteriormente, pudindose cargar arrabios de cualquier composicin. Los elementos termgenos Si y P no son necesarios, y se pueden tratar arrabios pobres a la vez en silicio y fsforo. Como en el caso de los convertidores, el proceso puede ser cido o bsico, segn la reaccin qumica del revestimiento del horno. En el procedimiento bsico, dicho revestimiento se hace a base de dolomita y magnesita; en el cido, a base de slice de gran pureza. El techo, que no se halla en contacto con la masa lquida, se hace siempre con slice, debido a su mayor duracin y menor costo. El proceso Siemens-Martin permite la obtencin de aceros de muy buena calidad. La posibilidad de regular el proceso y hacer las adiciones necesarias para obtener la composicin qumica, as como para verificar esta composicin peridicamente, constituyen la principal ventaja del proceso respecto al convertidor. Marcha del afino

1) Carga: primero se introduce la chatarra (poco C) y luego encima los lingotes de arrabio (demasiado C). Cuando hay que desfosforar se carga tambin la necesaria cantidad de cal. 2) Fusin y afino: cuando se acaba la carga se cierran las puestas y se sopla a fondo para conseguir una atmsfera oxidante. La fusin requiere unas 6 h, pudiendo durar la mitad si el arrabio se carga lquido. El afino se hace simultneo con la fusin aadiendo mineral de tiempo en tiempo. Como en el convertidor, se oxidan primero el Si y el Mn; el bao permanece en calma. Luego empieza la decarburacin; el C se oxida y se produce un fuerte hervido por desprendimiento de CO, que agita y mezcla el bao. En el horno Siemens-Martin bsico pasa el fsforo a la escoria en forma de fosfatos.

Industrias mineras de base metlica - 2010

Pgina 15

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149 El azufre pasa a la escoria en forma de CaS. La duracin del afino es 2 a 4 h.

3) Adiciones finales: cuando se juzga que el afino es suficiente, se ensayan el metal y la escoria. Cuando estos ensayos son concluyentes, se desescoria cuidadosamente y se procede a las adiciones finales (spiegel o ferromanganeso) y luego se realiza la colada. Las escorias del Siemens-Martin bsico contienen menos fosfato que las Thomas y no se emplean como abono.

Industrias mineras de base metlica - 2010

Pgina 16

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149

Fabricacin de aceros en hornos elctricos

Fundamentos

Se suele llamar acero elctrico al fabricado en horno elctrico. Cuando el horno solo hace una simple fusin (no hay afino) se comporta como uno de crisol, pero con un mtodo de calentamiento diferente. En el horno elctrico se puede realizar un afino como el del horno Siemens -Martin, siendo el agente oxidante el mineral o batiduras y sirviendo las adiciones finales para desoxidar y recarburar el bao. Hay que sealar dos particularidades principales: a) La atmsfera del horno no desempea ningn papel; el acero no se contamina ni por el combustible ni por los humos. b) El horno elctrico permite alcanzar temperaturas ms elevadas y ejecutar un afino ms a fondo. La adicin de una gran cantidad de cal, que dara escorias infusibles en el horno Siemens-Martin, permite una desfosforacin completa en el horno elctrico. El exceso de escoria rica en cal permite una mejor eliminacin del S en forma de CaS. Marcha de los hornos elctricos

El afino en el horno elctrico tiene por fin una desulfuracin ms a fondo que por otros procedimientos. Actualmente se trabaja segn 3 procedimientos: marcha de simple fusin, marcha de afino y marcha de sobreafino. 1. Marcha de simple fusin: se efecta como en el crisol; las materias funden poco a poco, se aaden si es necesario fundentes y luego se hacen las adiciones necesarias para obtener un acero del tipo deseado. La duracin de una fusin es de 4 a 5 h. 2. Marcha de afino: se realiza una depuracin completa de S y P. El horno se carga con chatarra, mineral (xidos) o batiduras y cal para la formacin de la escoria. a) Se procede a la desfosforacin por fusin: el fsforo pasa a la escoria y el hierro se oxida despus de eliminarse completamente el fsforo. Se toma una muestra de metal para comprobar el fin de esta fase. b) Se corta la corriente y se desescoria cuidadosamente el bao. c) Se procede a la desoxidacin y la desulfuracin. Se aade cal; el azufre pasa a CaS, que se disuelve en la escoria, y el contenido en el bao baja a 0,01%. Se aaden tambin trozos de electrodos viejos o coque para desoxidar; la escoria, al principio negra por el xido ferroso, se hace cada vez ms clara durante la desoxidacin.

Industrias mineras de base metlica - 2010

Pgina 17

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149 d) La operacin termina ajustando el contenido de C y aadiendo ferroaleaciones para tener la composicin deseada. El metal se cuela 20 min despus de las adiciones, durando la operacin total de 6 a 8 h. 3. Marcha de sobreafino: se economiza mucha corriente si se carga el horno con metal lquido, y la duracin de la operacin baja a 2 h, 30 min.

Resumen de los diversos procedimientos de fabricacin de aceros

Los aceros se designa segn el proceso de fabricacin: acero Bessemer, acero Thomas, acero Siemens-Martin, acero elctrico. 1) El acero de convertidor (Bessemer o Thomas) es un acero de calidad ordinaria, cuyo contenido de carbono est comprendido entre 0,1 a 0,7 %. Estos aceros comunes se emplean para fabricar vigas, angulares, carriles y chapas ordinarias. 2) El acero Siemens-Martin posee una calidad intermedia entre el acero de convertidor y el de horno elctrico. Se emplea en la fabricacin de flejes, herramientas ordinarias, chapas de caldera, etc.

Industrias mineras de base metlica - 2010

Pgina 18

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149 3) El acero elctrico presenta calidades mecnicas excepcionales: mayor resistencia y ms alargamiento que los dems aceros. Est casi exento de fsforo y azufre. Se emplea en la construccin de automviles y en aeronutica.

Obtencin de fundiciones

El arrabio tiene generalmente un porcentaje demasiado alto de carbono para ser colado directamente en moldes, y por ello la fundicin de hierro se obtiene por un proceso de segunda fusin, en el que adems de reducir el carbono se regulan los porcentajes de otros componentes. Este proceso se lleva a cabo casi exclusivamente en hornos llamados cubilotes que presentan gran similitud con los altos hornos, aunque son de mucho menor tamao. Las cargas metlicas (que son de arrabio principalmente) se colocan, como en el alto horno, en forma alternada con cargas de combustible y de fundente.

Cubilote

En la parte inferior del horno est la cmara de aire [5] conectada a un ventilador centrfugo o rotativo que provee el aire necesario para la combustin; ste no es previamente calentado como en los altos hornos, sino que introduce a temperatura ambiente, salvo en tipos especiales de cubilote. El aire llega a travs de toberas que pueden hallarse en un solo plano, o repartidas en dos planos.

Industrias mineras de base metlica - 2010

Pgina 19

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149

1) 2) 3) 4) 5) 6)

Tragante Puerta de carga Plataforma de carga Cuerpo Cmara de aire Llegada del aire del ventilador 7) Diafragma regulador de la entrada de aire 8) Abertura de acceso 9) Crisol o cuba 10) Mirilla 11) Toberas 12) Agujero de salida de escorias 13) Agujero de colada 14) Puerta articulada del fondo

La carga metlica del cubilote est constituida por un cierto porcentaje de arrabio en lingotes, sobrantes de fundicin de hierro, trozos de hierro dulce o acero, y ferro aleaciones; no buscndose la obtencin de fundiciones aleadas; las ferro aleaciones que se utilizan son ferro silicio y ferro manganeso para regular el contenido de silicio y manganeso. El cromo y el molibdeno se introducen tambin, cuando son necesarios, en forma de ferro aleaciones, y el nquel generalmente como metal puro. Tanto el silicio y el manganeso, como los elementos especiales de aleacin pueden tambin agregarse al metal fundido una vez que se retira del horno, obtenindose as las fundiciones inoculadas en las que adems de lograr la introduccin de elementos logra una estructura ms conveniente, como se vio al estudiar la estructura de la fundicin de hierro. La cuanta de las cargas metlicas a introducir por vez en el cubilote depende de las dimensiones de ste. Sobre cada carga metlica se coloca una de coque en cantidad tambin relacionada con las dimensiones del cubilote, y se completa la carga con el agregado del fundente, generalmente piedra caliza, destinado a formar una escoria fluida y a actuar como refinador de la carga metlica.

Industrias mineras de base metlica - 2010

Pgina 20

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149 Antes de comenzar la carga del horno se coloca coque en el fondo del mismo hasta una altura determinada; esta cantidad de coque debe mantenerse durante toda la marcha del proceso para lo cual el que se consume debe ser repuesto por el que se agrega con las cargas. Los materiales son introducidos al cubilote por la puerta de carga [2] bien a mano o bien, por medio de dispositivos mecnicos. Una vez encendido el horno, y conectado el ventilador, se producir la combustin del carbn, desarrollndose una temperatura suficiente para fundir el hierro que, en forma lquida, ir depositndose en el crisol o en la cuba entre los trozos de coque. El agujero de colada [13] se mantiene cerrado con arcilla hasta que se junta una cantidad determinada de hierro y entonces se pincha el horno, quitando el tapn de arcilla y recibiendo el hierro lquido en cucharas, desde las cuales ser vertido en moldes. Vaciado el hierro contenido en la cuba, se tapa nuevamente con arcilla el agujero de colada y re continua el proceso. El agujero de salida de escorias [12] tiene por objeto la separacin de estas que en virtud de su menor densidad; flotan en la masa lquida. La marcha del proceso puede seguirse observando travs de las mirillas [10] que son ventanas de vidrio colocadas en la cmara de viento. Una vez terminado el proceso, los materiales son evacuados mediante abertura de la puerta articulada del fondo. [14] La abertura del acceso [8] est destinada a permitir el revestimiento del fondo del cubilote con material refractario o tierra, material que debe reponerse despus de cada proceso; adems se introducen por ella los trozos de lea necesarios para comenzar el encendido del horno. El material refractario que constituye las paredes del horno debe ser de alto punto de fusin y se emplean generalmente ladrillos silicosos de elevado contenido de slice, sobre todo en la zona de fusin. En el tragante, donde la temperatura es baja, pueden usarse piezas de fundicin de hierro en lugar de ladrillos refractarios, con lo cual se logra una mayor resistencia al efecto de golpes provocados por la carga al ser introducida.

Industrias mineras de base metlica - 2010

Pgina 21

Universidad Nacional de Cuyo Facultad de Ciencias Aplicadas a la Industria Alumno: Cristian Gonzlez Legajo N 3149

Bibliografa

Quevron, L.; Oudine, L. Curso de metalurgia. 7ma Edicin. Ed. Aguilar, S.A. de ediciones. Madrid, Espaa. Ao 1963. Abril, E.R. Metalurgia tcnica y fundicin. Librera y editorial Alsina. Buenos Aires, Argentina, Ao 1956. Barreiro, J.A. Fabricacin de hierro, aceros y fundiciones. Tomos I y II. Ed. Urmo S.A. Ediciones. Bilbao, Espaa. Ao 1984. Barreiro, J.A. Tratamientos trmicos de los aceros. Ed. CIE Inversiones Editoriales. Madrid, Espaa. Ao 1997. Morral, F.R.; Jimeno, E.; Molera, P. Metalurgia General. Tomo I y II. Ed. Revert. Barcelona, Espaa. Ao 1982. www.wikipedia.org

Industrias mineras de base metlica - 2010

Pgina 22

También podría gustarte

- Brochure SantoriniDocumento6 páginasBrochure Santorinirmorante09Aún no hay calificaciones

- Memo Técnico IVADocumento63 páginasMemo Técnico IVACRISTIAN ALEJANDRO ARMAS LASTRAAún no hay calificaciones

- Evaluacion 1 Unidad Ciencias NaturalesDocumento3 páginasEvaluacion 1 Unidad Ciencias NaturalesfranAún no hay calificaciones

- Separacion de Particulas Por Prof. Marival BermejoDocumento8 páginasSeparacion de Particulas Por Prof. Marival Bermejoclubdelquimico.blogspot.comAún no hay calificaciones

- Mediciones MecanicasDocumento29 páginasMediciones MecanicasCHRISTIAN ALEXANDER ALFONSO PRIETOAún no hay calificaciones

- Derek Prince - Lo Que La Palabra de Dios Hará en Su Vida - 4Documento5 páginasDerek Prince - Lo Que La Palabra de Dios Hará en Su Vida - 4Dario RuzAún no hay calificaciones

- Page 111Documento1 páginaPage 111RAFAEL ELIGIO FIGUEROA MERCADO100% (1)

- Modulo IV APOYA EN LA ATENCIÓN INDIVIDUALIZADADocumento8 páginasModulo IV APOYA EN LA ATENCIÓN INDIVIDUALIZADAJoshua Quijano ViAún no hay calificaciones

- Genuvaro FisiologicoDocumento38 páginasGenuvaro Fisiologicoana BaqueanoAún no hay calificaciones

- Las Mujeres en La Antigua GreciaDocumento40 páginasLas Mujeres en La Antigua GreciaJuan David RuizAún no hay calificaciones

- EnsayoDocumento5 páginasEnsayoXiadani Cabrera100% (1)

- Modelo de Cuaderno de Explotacion Tcm7-309481Documento15 páginasModelo de Cuaderno de Explotacion Tcm7-309481Constanza FornerisAún no hay calificaciones

- Columna Vertebral, Discos y LigamentosDocumento4 páginasColumna Vertebral, Discos y LigamentosDiegoAún no hay calificaciones

- Habermas, Jurgen - Ciencia y Tecnica Como Ideologia SplitDocumento8 páginasHabermas, Jurgen - Ciencia y Tecnica Como Ideologia SplitRober D'Alessandro50% (2)

- Canaza Tenso 2020Documento24 páginasCanaza Tenso 2020Maximiliano Machicado SouzaAún no hay calificaciones

- Vamos A Fabricar Un Producto P: OP1 C1T1 OP2 CT3Documento5 páginasVamos A Fabricar Un Producto P: OP1 C1T1 OP2 CT3GabrielaAún no hay calificaciones

- Definiciones - en - Control 1Documento10 páginasDefiniciones - en - Control 1sebastian ariasAún no hay calificaciones

- gcsp-f-019 Informe Mensual de Supervision v1Documento4 páginasgcsp-f-019 Informe Mensual de Supervision v1DWVIZCARRAAún no hay calificaciones

- Propositos ComunicativosDocumento13 páginasPropositos ComunicativosPamela HerreraAún no hay calificaciones

- Músculos Extraoculares AnatomíaDocumento2 páginasMúsculos Extraoculares AnatomíaOriana BrachoAún no hay calificaciones

- Fuerzas Intermoleculares.Documento3 páginasFuerzas Intermoleculares.ROCIO ZÑIGAAún no hay calificaciones

- Como Medir Circuito Multiplexado CanDocumento7 páginasComo Medir Circuito Multiplexado CanSergio GardeazabalAún no hay calificaciones

- Enlace CovalenteDocumento18 páginasEnlace CovalenteManuelReznorAún no hay calificaciones

- Soy El Cerebro de JuanDocumento4 páginasSoy El Cerebro de JuanBrayan Alejandro López ArboledaAún no hay calificaciones

- Actividad 3. L.C ProductoDocumento2 páginasActividad 3. L.C ProductoYailiin Caroliina VeraAún no hay calificaciones

- Alcantarilla SDocumento26 páginasAlcantarilla SMIGUELAún no hay calificaciones

- Abstracción: El Mundo Visto Con Otros Ojos: Fundamentos de Programación en PythonDocumento18 páginasAbstracción: El Mundo Visto Con Otros Ojos: Fundamentos de Programación en PythonFredy CastellanosAún no hay calificaciones

- Nacimiento de La Psicología Como CienciaDocumento12 páginasNacimiento de La Psicología Como CienciaYasmin Estefany Flores Trujillo100% (1)

- Fabricar Generadores de Sonidos para AlarmaDocumento5 páginasFabricar Generadores de Sonidos para AlarmapedrorhAún no hay calificaciones

- 7° Guia Reciclaje.Documento2 páginas7° Guia Reciclaje.MatiasAún no hay calificaciones