Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Practica 01 DCP

Cargado por

Carlos PerezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Practica 01 DCP

Cargado por

Carlos PerezCopyright:

Formatos disponibles

UNIVERSIDAD NACIONAL EXPERIMENTAL

FRANCISCO DE MIRANDA

REA DE TECNOLOGA

DPTO DE MECNICA Y TECNOLOGA DE LA PRODUCCIN

PROGRAMA DE INGENIERA QUMICA

PRCTICA N 1

DINMICA Y CONTROL PROPORCIONAL DE TANQUES DE

DRENAJE.

PROFESORES:

ING. ESP. CARLOS PREZ,

ING. ESP. JOS CUAURO

ING. EUMAR LEAL

PUNTO FIJO; agosto de 2012

LABORATORIO

DE DINMICA Y CONTROL DE PROCESOS

2

INTRODUCCIN

En las ltimas dcadas, y debido fundamentalmente al gran avance de la tecnologa digital

y de las ciencias de la computacin, junto con las mayores exigencias del mercado en cuanto a la

calidad de los productos finales, los conceptos tericos asociados al control de procesos, el

hardware, el software, y las aplicaciones acadmicas y/o industriales, han experimentado una

notable evolucin. Hoy en da, saber control de procesos involucra una masa de conocimientos

tan grande que es prcticamente imposible hablar de especialistas en este rea. Para enfatizar la

idea y a mero ttulo de ejemplo, enumeremos simplemente algunos de los temas ms

frecuentemente encontrados en la literatura y relacionados solamente con los conceptos tericos

asociados al control de procesos: modelado matemtico; modelos continuos o discretos,

determinsticos o estocsticos; simulacin dinmica; identificacin; control ptimo; control

adaptable; control robusto; estimacin de estados y parmetros; control no lineal; medicin;

adquisicin y tratamiento de datos; deteccin y diagnosis de fallas; anlisis de seales y filtrado

ptimo; control por computadora, control distribuido; control supervisor, control estadstico; etc.

El control manual surgi simultneamente con los primeros procesos industriales, con un

papel preponderante por parte del operador, encargado usualmente del accionamiento manual de

los dispositivos de control (por ej., apertura y cierre de vlvulas; mediciones fuera de lnea de

variables del proceso; etc.). El segundo nivel tuvo su auge con el desarrollo de la tecnologa digital,

los sensores en lnea, las comunicaciones digitales, etc. La aparicin de los PLC (a comienzos de

la dcada del 70), permiti la implementacin de los primeros controladores digitales con efectos

combinados (proporcional + integral + derivativo). El desarrollo de las comunicaciones, de mejores

interfaces (grficas) con el usuario, y de pequeos sistemas de cmputo (PCs), junto a la paulatina

reduccin de sus costos, posibilitaron implementar algoritmos de control avanzado, sistemas de

control distribuido (DCS) y de control supervisor (SCADA).

Con el advenimiento de sistemas de cmputo cada vez ms potentes y con mayor

capacidad de soporte de datos, se posibilit la operacin del proceso (o de la planta) en forma

interrelacionada con informacin proveniente de sectores diversos de la empresa, permitiendo

integrar datos provenientes de los sectores de produccin, administrativo, de mantenimiento, de

ventas, etc. As, la decisin sobre la operacin de toda la empresa (incluido el proceso especfico)

puede ser comandada directamente desde los niveles gerenciales. Ms aun, las decisiones pueden

ser tomadas no slo ya por una empresa aislada, sino por un conjunto de empresas con un inters

o una poltica productiva comn. Por ltimo, la automatizacin total prevista en el nivel V,

prcticamente no existe hoy en da (excepto posiblemente para aplicaciones o emprendimientos

de poca envergadura, y relativamente aislados de otros emprendimientos). Sin embargo, la

tendencia es alcanzar este mximo grado de automatizacin.

LABORATORIO

DE DINMICA Y CONTROL DE PROCESOS

3

OBJETIVO GENERAL:

- Disear el control de un sistema de tanques de drenajes

OBJETIVOS ESPECFICOS:

Generar saltos de prueba en un sistema en lazo abierto y aprender cmo analizarlos

para modelar el comportamiento dinmico del mismo.

Observar la no linealidad de los procesos.

Disear y probar un controlador proporcional para seguir los cambios en el punto de

consigna y contrarrestar perturbaciones.

BASES TERICAS:

PARMETROS CARACTERSTICOS DE UN PROCESO:

- Ganancia del Proceso.

La ganancia se define como la tasa de cambio en la salida o variable de respuesta

controlada, para un cambio en la entrada o funcin forzada. Matemticamente, esta ganancia se

expresa de la siguiente manera:

Segn este concepto, la ganancia explica qu tanto vara salida por unidad de cambio en la

entrada; en otras palabras, qu tan sensible es la salida con un cambio en la entrada. Para el

tanque de gas en la figura 1.6.

La ganancia es:

LABORATORIO

DE DINMICA Y CONTROL DE PROCESOS

4

Esto explica qu tanto vara la presin del tanque por un cambio de unidad en porcentaje

de la posicin de la vlvula. Como en ejemplos previos, la ganancia nos dice cul es la sensibilidad

de la variable controlada ante un cambio en la variable de entrada.

El valor numrico: en las unidades de cada proceso existen diferentes tipos de ganancias,

considrese el ejemplo del tanque de gas. La figura 1.7 proporciona la ganancia o sensibilidad,

relacionando la presin del tanque y la posicin de la vlvula. Si se cambia el flujo de entrada al

tanque, la posicin de la vlvula se mantiene constante y la presin responder, como se muestra

en la figura 1.7.

Para este caso la ganancia es dada por:

La ganancia solamente relaciona valores de estado estacionario o estable; es decir, qu

tanto cambia la salida en funcin de la entrada. La ganancia no dice la rapidez con que ocurre el

cambio. En otras palabras, la ganancia es una caracterstica de estado estacionario del proceso.

- Constante de Tiempo del Proceso ().

La constante de tiempo se define como la cantidad de tiempo que toma la variable

controlada para alcanzar el 63,2% de un cambio total. Este tiempo se cuenta desde el momento en

que la variable comienza a responder. La constante de tiempo se relaciona con la velocidad de

respuesta del proceso. Mientras ms rpido sea un proceso, ms breve ser la unidad de tiempo, y

a la inversa. La unidad de tiempo normalmente usada es el minuto.

LABORATORIO

DE DINMICA Y CONTROL DE PROCESOS

5

En sntesis, la constante de tiempo () nos indica con qu rapidez ocurre un proceso, una

vez que comienza a responder ante un cambio en la entrada. De este modo, la constante de

tiempo es una caracterstica relacionada con la parte dinmica del proceso.

- Tiempo Muerto (to).

Es la cantidad finita de tiempo entre el cambio en la entrada y el cambio desde que la

salida comienza a responder. La mayora de los procesos tienen cierta cantidad de tiempo muerto,

siendo esto un limitante para conseguir un control adecuado, ya que proporciona un gran efecto

adverso sobre cualquier sistema de control. En la figura 1.8 se ilustra grficamente la constante de

tiempo y el tiempo muerto en un proceso.

- Sistema de control de lazo abierto:

Es aquel sistema en que solo acta el proceso sobre la seal de entrada y da como

resultado una seal de salida independiente a la seal de entrada, pero basada en la primera. Esto

significa que no hay retroalimentacin hacia el controlador para que ste pueda ajustar la accin

de control.

Ejemplo 1: el llenado de un tanque usando una manguera de jardn. Mientras que la llave

siga abierta, el agua fluir. La altura del agua en el tanque no puede hacer que la llave se cierre y

por tanto no nos sirve para un proceso que necesite de un control de contenido o concentracin.

Ejemplo 2: Al hacer una tostada, lo que hacemos es controlar el tiempo de tostado de ella

misma entrando una variable (en este caso el grado de tostado que queremos). En definitiva, el

que nosotros introducimos como parmetro es el tiempo.

Estos sistemas se caracterizan por:

Ser sencillos y de fcil concepto.

LABORATORIO

DE DINMICA Y CONTROL DE PROCESOS

6

Nada asegura su estabilidad ante una perturbacin.

La salida no se compara con la entrada.

Ser afectado por las perturbaciones. stas pueden ser tangibles o intangibles.

La precisin depende de la previa calibracin del sistema.

- Sistema de control de lazo cerrado:

Son los sistemas en los que la accin de control est en funcin de la seal de salida. Los

sistemas de circuito cerrado usan la retroalimentacin desde un resultado final para ajustar la

accin de control en consecuencia. El control en lazo cerrado es imprescindible cuando se da

alguna de las siguientes circunstancias:

- Cuando un proceso no es posible de regular por el hombre.

- Una produccin a gran escala que exige grandes instalaciones y el hombre no es capaz de

manejar.

- Vigilar un proceso es especialmente difcil en algunos casos y requiere una atencin que el

hombre puede perder fcilmente por cansancio o despiste, con los consiguientes riesgos que ello

pueda ocasionar al trabajador y al proceso.

Sus caractersticas son:

Ser complejos, pero amplios en cantidad de parmetros.

La salida se compara con la entrada y le afecta para el control del sistema.

Su propiedad de retroalimentacin.

Ser ms estable a perturbaciones y variaciones internas.

Un ejemplo de un sistema de control de lazo cerrado sera el termotanque de agua que

utilizamos para baarnos. Otro ejemplo sera un regulador de nivel de gran sensibilidad de un

depsito. El movimiento de la boya produce ms o menos obstruccin en un chorro de aire o gas a

baja presin. Esto se traduce en cambios de presin que afectan a la membrana de la vlvula de

paso, haciendo que se abra ms cuanto ms cerca se encuentre del nivel mximo.

TIPOS DE CONTROLADORES:

- Proporcional integral derivativo

Un PID (Proporcional Integral Derivativo) es un mecanismo de control por realimentacin

que calcula la desviacin o error entre un valor medido y el valor que se quiere obtener, para

aplicar una accin correctora que ajuste el proceso. El algoritmo de clculo del control PID se da en

tres parmetros distintos: el proporcional, el integral, y el derivativo.

El valor Proporcional determina la reaccin del error actual.

LABORATORIO

DE DINMICA Y CONTROL DE PROCESOS

7

El Integral genera una correccin proporcional a la integral del error, esto nos asegura que

aplicando un esfuerzo de control suficiente, el error de seguimiento se reduce a cero.

El Derivativo determina la reaccin del tiempo en el que el error se produce. La suma de

estas tres acciones es usada para ajustar al proceso va un elemento de control como la posicin

de una vlvula de control o la energa suministrada a un calentador, por ejemplo.

LABORATORIO

DE DINMICA Y CONTROL DE PROCESOS

8

DESARROLLO DE LA PRCTICA:

La prctica se realiza en dos partes la primera consiste en dar saltos al sistema para

encontrar los parmetros del proceso.

PARTE N 1 DETERMINACIN DE LOS PARMETROS DEL PROCESO:

Comenzar la simulacin de los tanques acoplados (Gravity Drained Tanks) haciendo click en Casos de Estudio

de la pantalla principal. De la lista desplegable, elegir la opcin Gravity Drained Tanks para comenzar la

simulacin

Para obtener los datos sobre la dinmica del proceso se necesita cambiar la salida de seal del controlador.

Para el primer escaln escribir el valor 12 en la caja controller output y presionar Enter. Esto provocar un

cambio en el flujo de entrada del valor actual de 20 cm

3

/s a 12 cm

3

/s. Si se hace doble click se puede elegir

entre cambiar el valor, hacer que oscile o que sea una rampa. Para que el cambio sea efectivo pulsar Done.

Ahora observar cmo responde el proceso. Cuando la variable de medida del proceso (nivel del lquido en el

tanque 2) alcance un nuevo valor estacionario pulsar el icono de pausa en la barra de herramientas para parar

la simulacin. Entonces seleccionar el icono de ver e imprimir la grfica para obtener una representacin

esttica de la respuesta.

Obtener los parmetros del sistema de primer orden: ganancia del sistema Kp, tiempo de respuesta

p

y tiempo

muerto

p

. La hoja de trabajo te ayudar a realizar los clculos.

Repetir el procedimiento anterior para un segundo salto en la salida del controlador desde 12 a 22 cm3/s.

Los dos saltos en la salida del controlador eran del mismo tamao. Son los parmetros del modelo iguales para

los dos saltos? Por qu son diferentes?

Pon la salida del controlador a 7 cm

3

/s y esperar a alcanzar el estacionario. De nuevo cambiar la salida del

controlador de 7 a 11 cm

3

/s. Cuando se alcance el estacionario hacer un salto a 18 cm3/s. Continua realizando

saltos hasta 20 y 25 cm

3

/s. Deja que se complete la respuesta entre cada salto.

Observa la respuesta en todo el rango de operacin. El cambio en la salida del controlador ha sido siempre

constante en cada salto. Fue la respuesta del nivel de lquido igual para cada salto? por qu?

FIN

LABORATORIO

DE DINMICA Y CONTROL DE PROCESOS

9

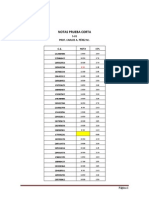

HOJA DE RESULTADOS

(DEBE ENTREGARSE AL FINAL DE LA EXPERIENCIA PRCTICA)

PARTE N 1

INTEGRANTES:

___________________________ C.I.________________

____________________________C.I.________________

U

1

= 20 cm

3

/s Y

1

=

U

2

= 12 cm

3

/s Y

2

=

U =

Y =

GANANCIA DEL PROCESOS:

=

=

U

Y

K

p

= + = ) ( * 632 , 0

1 2 , 63

Y Y Y

=

2 , 63

t

Min

=

START

t

Min

CONSTANTE DE TIEMPO DEL PROCESO:

= =

START P

t t

2 , 63

Min

=

STEP

t

Min

TIEMPO MUERTO DEL PROCESO:

= =

STEP START P

t t

Min

U

1

= 12 cm

3

/s Y

1

=

U

2

= 22 cm

3

/s Y

2

=

U =

Y =

GANANCIA DEL PROCESOS:

=

=

U

Y

K

p

= + = ) ( * 632 , 0

1 2 , 63

Y Y Y

=

2 , 63

t

Min

=

START

t

Min

CONSTANTE DE TIEMPO DEL PROCESO:

= =

START P

t t

2 , 63

Min

=

STEP

t

Min

TIEMPO MUERTO DEL PROCESO:

= =

STEP START P

t t

Min

Nota:

tSTART = instante de tiempo en el que la variable medida comienza a responder al salto

tSTEP = instante de tiempo en el que comienza el salto en la variable manipulada

SALTOS DE LA SALIDA DEL

CONTROLADOR DE 20 A 12 cm

3

/s

SALTOS DE LA SALIDA DEL

CONTROLADOR DE 12 A 22 cm

3

/s

LABORATORIO

DE DINMICA Y CONTROL DE PROCESOS

10

PARTE N 2. DISEO DEL CONTROL PROPORCIONAL

El siguiente paso, similar al ejercicio 1, consiste en realizar un salto en lazo abierto y usar los datos de la

respuesta para estimar el modelo dinmico de primer orden con tiempo muerto que define la dinmica del

sistema. Es decir, calcular la ganancia del sistema, el tiempo de respuesta y el tiempo muerto en el punto de

operacin. Para hacerlo asignar a la salida del controlador un valor de (UBIAS-1) y esperar hasta que el

proceso alcance el estacionario. Y desde este estado, como punto de partida, realizar un salto hasta (UBIAS+1)

cm

3

/s. Cuando se tenga la respuesta completa del sistema, parar el proceso y calcular los parmetros del

modelo del sistema como en el ejercicio anterior.

Para disear un controlador proporcional para los tanques de drenaje, considerar el caso en el que el nivel de

operacin del tanque inferior es 35 cm. Tener en cuenta tambin que el flujo de la perturbacin es de 2.5

cm

3

/s durante la operacin normal. El primer paso para disear un controlador proporcional es determinar el

valor de la salida del controlador que hace que el nivel en el tanque inferior est en el punto de operacin

deseado (35 cm) cuando el valor de la perturbacin est en su valor de diseo 2.5 cm

3

/s. Cambiar la salida del

controlador y encontrar este valor

Para el diseo del controlador se puede utilizar el mtodo ITAE (Integral Time Weighted Absolute Error), que

proporciona una estimacin de la ganancia proporcional para un controlador con slo accin proporcional y

con el principal objetivo de seguir la referencia. Recuerda que K

C

tiene unidades

Para implementar el controlador, pulsa en el controlador de nivel (bloque LC en el diagrama con los tanques).

Se abrir la ventana del controlador. El tipo de controlador en la parte superior est en Modo Manual, lo que

significa que no hay ningn tipo de controlador. Pulsa sobre Modo Manual, y de la lista de controladores

selecciona PID como el controlador del lazo de realimentacin. El controlador por defecto es un PI. La parte

proporcional e integral estn activas mientras que la derivativa est inactiva. Como se va a implementar un

controlador tipo P hay que desactivar la accin integral. Para hacerlo pulsa sobre ON: Integral with Anti-Reset

Windup y elige off: Integral Mode. De esta forma los valores en la parte integral y derivativa no sern

tenidos en cuenta por el controlador. Con esta configuracin introduce los valores en Set Point, Controller

Bias y Controller Gain. Cuando hayas terminado pulsa Done para poner el controlador en modo

automtico.

Observa la fiabilidad del controlador al seguir los cambios en el nivel de referencia. La mejor forma de

realizarlo es pulsar sobre el cuadro Set Point. Realizar saltos desde 35 cm hasta 55 y de nuevo hasta 35 cm.

Comparar la respuesta cuando el salto es de 35 a 25 y de nuevo a 35 cm. Se comporta el controlador de forma

similar?

LABORATORIO

DE DINMICA Y CONTROL DE PROCESOS

11

Observa cmo afecta el valor de la ganancia del controlador al error estacionario y a la naturaleza de las

oscilaciones de la respuesta del sistema. Para esto, cambia el valor de la ganancia, reducindolo a la mitad si

hay muchas oscilaciones o aumentndolo al doble si tiene un gran error estacionario. Realiza los mismos saltos

en la referencia que en el apartado anterior y encuentra un valor de ganancia que equilibre el error

estacionario con las oscilaciones. A este valor lo llamaremos el mejor Kc .

Usando este valor de Kc coloca como valor de referencia 35 cm y espera a que se alcance el estacionario.

Ahora, da un salto en la referencia hasta 45 cm, despus hasta 55, y por ltimo hasta 75 cm. Espera a que se

alcance el estacionario entre cada uno de los saltos. Cmo varan el error estacionario y las oscilaciones

cuando el valor de la referencia se aleja del punto de diseo? Alcanza la salida del controlador su valor

mximo o mnimo en algn momento? Si es as, cmo afecta esto a la respuesta?

Estudia el efecto de una perturbacin en el controlador proporcional. Usa el mismo valor de Kc que el caso

anterior con el valor de referencia fijo en 35 cm y deja que se alcance el valor estacionario. Espera a que se

obtenga prcticamente una lnea recta y reescala el eje vertical con el icono en la barra de herramientas.

Haz un salto en el flujo de la perturbacin de 2.5 cm

3

/s hasta 5 cm

3

/s. El punto de operacin es el que se haba

tomado en el diseo, por qu entonces hay error estacionario? Produce varios saltos entre 2.5 cm

3

/s y 5

cm

3

/s con distintos valores de Kc. Cmo afecta la ganancia del controlador al error estacionario y a las

oscilaciones frente a una perturbacin?

FIN

LABORATORIO

DE DINMICA Y CONTROL DE PROCESOS

12

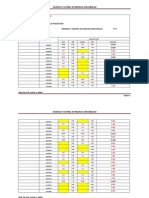

HOJA DE RESULTADOS

(DEBE ENTREGARSE AL FINAL DE LA EXPERIENCIA PRCTICA)

PARTE N 2

INTEGRANTES:

___________________________ C.I.________________

____________________________C.I.________________

NIVEL DEL TANQUE = cm

UBIAS = cm

3

/s

U

BIAS

- 1 = cm

3

/s Y

1

=

U

BIAS

+1= cm

3

/s Y

2

=

UBIAS =

Y =

GANANCIA DEL PROCESOS:

=

=

U

Y

K

p

= + = ) ( * 632 , 0

1 2 , 63

Y Y Y

cm

=

2 , 63

t

Min

=

START

t

Min

CALCULO DE LA GANANCIA DEL CONTROLADOR

(K

C

)

CONSTANTE DE TIEMPO DEL PROCESO:

= =

START P

t t

2 , 63

Min

=

STEP

t

Min

TIEMPO MUERTO DEL PROCESO:

= =

STEP START P

t t

Min

(

(

|

|

\

|

|

|

\

|

=

2188 . 1

*

2021 . 0

p

p

p

C

K

K

K

c

=

MEJORES VALORES DE K

C

=

2

Kc

= 2 * Kc

SEGN SU CRITERIO CUAL FUE EL MEJOR VALOR DE Kc Y

PORQUE?______________________________________________________

_____________________________________________________________

_____________________________________________________________

_____________________________________________________________

LABORATORIO

DE DINMICA Y CONTROL DE PROCESOS

13

DISCUSIN DE RESULTADOS

NOTA:

LA DISCUSIN DE RESULTADOS SE REALIZARA EN PAREJAS DEBE CONTENER INFORMACIN POR

SEPARADO DE CADA PARTE DE LA EXPERIENCIA PRCTICA.

La discusin Se refiere a la interpretacin que el autor hace de sus hallazgos. Es probablemente la parte ms

difcil de escribir en el Informe. Es tambin una de las ms ledas despus del titulo y por lo tanto debe

esforzarse para exponer en este apartado todos sus conocimientos sobre el trabajo desarrollado. En esta

parte usar y ampliar su revisin bibliogrfica. Al escribir evite la verbosidad y petulancia, utilizando

solamente las palabras necesarias. Su finalidad principal es mostrar las relaciones existentes entre los

hechos observados. Se recomienda que, como mnimo, en la discusin de resultados incluya lo siguiente:

1. Un prrafo introductorio en donde recapitule el objetivo principal del trabajo:

2. Comente sobre el o los grupos estudiados, su grado de adecuacin para el estudio, si los

grupos fueron comparables.

3. Trate de presentar los principios, relaciones y generalizaciones que los Resultados indican.

Tenga en cuenta que, en una buena discusin, los resultados se exponen, no se

recapitulan.

4. Seale las excepciones o la falta de correlacin y delimite los aspectos no resueltos. No

elija nunca la opcin, sumamente arriesgada, de tratar de ocultar o alterar los datos que

no encajen bien.

5. Comente las diferencias o similitudes de sus resultados con los de trabajos similares

realizados por otros investigadores y lo que es ms importante, sugiera las razones para

estas congruencias o incongruencias encontradas.

6. Sugiera lneas de investigacin dentro del campo de su especialidad como resultado de sus

hallazgos. Plantee hiptesis de trabajo para futuras investigaciones.

7. Comente las dificultades y limitaciones encontradas en el proceso de la investigacin

realizada y revise la validez externa de su estudio (esto es hasta que grado sus hallazgos

pueden aplicarse a otras poblaciones.

También podría gustarte

- Notas Asignación Segundo Corte PDFDocumento5 páginasNotas Asignación Segundo Corte PDFCarlos PerezAún no hay calificaciones

- Programacion Lapso III-2012Documento11 páginasProgramacion Lapso III-2012Carlos PerezAún no hay calificaciones

- Notas Dinámica Def Con RecupDocumento2 páginasNotas Dinámica Def Con RecupCarlos PerezAún no hay calificaciones

- Notas Dinámica Def Con RecupDocumento2 páginasNotas Dinámica Def Con RecupCarlos PerezAún no hay calificaciones

- Programacion Intensivo 2012Documento9 páginasProgramacion Intensivo 2012Carlos PerezAún no hay calificaciones

- Notas Dinamica y Control de Procesos Teoria Seccion 02Documento1 páginaNotas Dinamica y Control de Procesos Teoria Seccion 02Carlos PerezAún no hay calificaciones

- Notas Prueba Corta y Práctica #1Documento4 páginasNotas Prueba Corta y Práctica #1Carlos PerezAún no hay calificaciones

- Nominas de InscritosDocumento3 páginasNominas de InscritosCarlos PerezAún no hay calificaciones

- Notas Dinámica Def Con RecupDocumento2 páginasNotas Dinámica Def Con RecupCarlos PerezAún no hay calificaciones

- Notas Dinámica Def Con RecupDocumento2 páginasNotas Dinámica Def Con RecupCarlos PerezAún no hay calificaciones

- Notas Prueba Corta y Práctica #1Documento4 páginasNotas Prueba Corta y Práctica #1Carlos PerezAún no hay calificaciones

- Asignacion Tema 2 CAPDocumento2 páginasAsignacion Tema 2 CAPCarlos PerezAún no hay calificaciones

- Notas Dinamica y Control de Procesos Teoria Seccion 02Documento1 páginaNotas Dinamica y Control de Procesos Teoria Seccion 02Carlos PerezAún no hay calificaciones

- PR02Documento10 páginasPR02Carlos PerezAún no hay calificaciones

- PR02Documento10 páginasPR02Carlos PerezAún no hay calificaciones

- Guia de Ejercicios Tema 3 - Sistemas Dinamicos de Primer OrdenDocumento7 páginasGuia de Ejercicios Tema 3 - Sistemas Dinamicos de Primer OrdenCarlos PerezAún no hay calificaciones

- Tema 1 (Modificado)Documento29 páginasTema 1 (Modificado)Carlos PerezAún no hay calificaciones

- Tema 3 ModificadoDocumento20 páginasTema 3 ModificadoCarlos PerezAún no hay calificaciones

- Asignacion Tema 2Documento4 páginasAsignacion Tema 2Carlos PerezAún no hay calificaciones

- Definitivas Con RecuperativoDocumento9 páginasDefinitivas Con RecuperativoCarlos PerezAún no hay calificaciones

- Definitivas Con RecuperativoDocumento9 páginasDefinitivas Con RecuperativoCarlos PerezAún no hay calificaciones

- Programacion Intensivo 2012Documento9 páginasProgramacion Intensivo 2012Carlos PerezAún no hay calificaciones

- Notas Tercer CorteDocumento6 páginasNotas Tercer CorteCarlos PerezAún no hay calificaciones

- Notas Definitivas I-2012Documento6 páginasNotas Definitivas I-2012Carlos PerezAún no hay calificaciones

- Asignacion 3er CorteDocumento2 páginasAsignacion 3er CorteCarlos PerezAún no hay calificaciones

- APENDICES CorripioDocumento5 páginasAPENDICES CorripioCarlos PerezAún no hay calificaciones

- Notas Finales Lab.Documento4 páginasNotas Finales Lab.Carlos PerezAún no hay calificaciones

- Notas 2do CorteDocumento5 páginasNotas 2do CorteCarlos PerezAún no hay calificaciones

- Tema #7Documento11 páginasTema #7Carlos PerezAún no hay calificaciones

- DataCenter CareDocumento63 páginasDataCenter CaremcrissAún no hay calificaciones

- Clase7 Sesión7Documento17 páginasClase7 Sesión7yoseffAún no hay calificaciones

- Utp Cat6aDocumento3 páginasUtp Cat6aOleguer GarcíaAún no hay calificaciones

- Glosario de términos aeronáuticosDocumento8 páginasGlosario de términos aeronáuticosMANUEL DE JESUS ZARATE HERNANDEZAún no hay calificaciones

- Caso Practico Ruta Critica (Recuperado Automáticamente)Documento11 páginasCaso Practico Ruta Critica (Recuperado Automáticamente)Skuld KAún no hay calificaciones

- Ejercicio Filtros en ExcelDocumento14 páginasEjercicio Filtros en ExcelShinobi Perez Perez0% (1)

- CV MansillaDocumento2 páginasCV MansillaJorge MansillaAún no hay calificaciones

- Guia # 1 El Torno Como Maquina SimpleDocumento8 páginasGuia # 1 El Torno Como Maquina SimpleAlejo ArrietaAún no hay calificaciones

- Get FileDocumento16 páginasGet FileJuan Jose SalgadoAún no hay calificaciones

- Armar Encofrados de Acuerdo Con Planos y Especificaciones TécnicasDocumento3 páginasArmar Encofrados de Acuerdo Con Planos y Especificaciones Técnicasgustavo caicedoAún no hay calificaciones

- ZXM6 NHLD144 435WDocumento2 páginasZXM6 NHLD144 435WEdwin David Triana100% (1)

- Sociedad Conocimiento Marrero CompletoDocumento20 páginasSociedad Conocimiento Marrero CompletoNicolas BouzaAún no hay calificaciones

- Reporte 7 Labfis2 1 Raymond NunezDocumento15 páginasReporte 7 Labfis2 1 Raymond NunezRaymond NúñezAún no hay calificaciones

- 22.CP Mantención de Sistemas de Transmisión de Palas y PerforadorasDocumento74 páginas22.CP Mantención de Sistemas de Transmisión de Palas y PerforadorasSociedad TecnicaAún no hay calificaciones

- 2.1.3 Parametros de RendimientoDocumento7 páginas2.1.3 Parametros de RendimientoJossele SolisAún no hay calificaciones

- Diapositivassemana 14Documento26 páginasDiapositivassemana 14GINO ADRIAN ASCONA BALLARTAAún no hay calificaciones

- Cómo Configurar El Proxy de Windows XPDocumento3 páginasCómo Configurar El Proxy de Windows XPCurtis Raymond0% (1)

- Tannder Capitulo I y IIDocumento18 páginasTannder Capitulo I y IIJeyssy OrtizAún no hay calificaciones

- Resolución Del Consolidado No.1Documento11 páginasResolución Del Consolidado No.1Jaime Aguilar HuancaAún no hay calificaciones

- Tipos de objetivos y ejemplosDocumento2 páginasTipos de objetivos y ejemplososcar ariasAún no hay calificaciones

- Grupo 4. Proyecto Mundo Muebles y MasDocumento29 páginasGrupo 4. Proyecto Mundo Muebles y MasDarwin PazAún no hay calificaciones

- Programación Dinámica Informe Parte 1Documento3 páginasProgramación Dinámica Informe Parte 1Carlos Daniel JaraAún no hay calificaciones

- Pest Pestel y Pesta-5fd7843770461Documento4 páginasPest Pestel y Pesta-5fd7843770461karolina garcia leonAún no hay calificaciones

- Vanzys-Sap2000-Seccion 1Documento8 páginasVanzys-Sap2000-Seccion 1arnolAún no hay calificaciones

- Canvas CasaIdeasDocumento6 páginasCanvas CasaIdeasmiki cabrera cabreraAún no hay calificaciones

- Plan de Estudios Ingeniería Civil 2015Documento4 páginasPlan de Estudios Ingeniería Civil 2015CARLAAún no hay calificaciones

- Practica 2 Medidas Con El OsciloscopioDocumento3 páginasPractica 2 Medidas Con El OsciloscopioWilfredo Aliaga JuárezAún no hay calificaciones

- NTC-5283 GLOW-WIRE TESTDocumento11 páginasNTC-5283 GLOW-WIRE TESTgygarciaAún no hay calificaciones

- Metodologías de Desarrollo XPDocumento4 páginasMetodologías de Desarrollo XPDaniel UrbinaAún no hay calificaciones

- Zetina Pintar Al AguaDocumento41 páginasZetina Pintar Al AguaLuis MoralesAún no hay calificaciones