Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Aceros - Diagrama Fe-C - Microconstituyentes - Tratamientos

Cargado por

wjoselTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Aceros - Diagrama Fe-C - Microconstituyentes - Tratamientos

Cargado por

wjoselCopyright:

Formatos disponibles

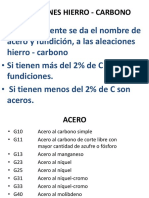

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

Equipos e Instalaciones Electromecnicas MDULO: MATERIALES Y ENSAYOS

CURSO: 4 PBS - A Y B - AO 2010 - PROFESOR: ING. JOS E. PASSERINO

SUBTEMAS

I. II. III. IV. V.

Variedades Alotrpicas del hierro Microconstituyentes del acero Diagrama de equilibrio Diagrama de Hierro Carbono Probetas Ataques Estructura metalogrfica Tratamientos Trmicos y termoqumicos

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

I - Variedades Alotrpicas del hierro

El acero es una aleacin de hierro con una pequea proporcin de carbono, que le confieren a aquel, propiedades especiales tales como dureza y elasticidad. Por tal motivo se la conoce como una aleacin binaria, o sea de dos componentes principales, aunque contiene generalmente trazas de otros metales y no metales, provenientes de la materia prima con que se lo obtuvo. En general, tambin se pueden fabricar aceros con otros componentes como manganeso, nquel o cromo. El hierro [Fe] como ya se estudi en temas anteriores, es uno de los metales ms tiles debido a su gran abundancia en la corteza terrestre (constituyendo ms del 5% de esta, aunque rara vez se encuentra en estado puro, lo ms normal es hallarlo combinado con otros elementos en forma de xidos, carbonatos o sulfuros) y a que se obtiene con gran facilidad y con una gran pureza comercial. El hierro tcnicamente puro, es decir, con menos de 0.008% de carbono, es un metal blanco azulado, dctil y maleable, cuyo peso especfico es 7,87, (un litro = 1 dm tiene una masa de 7,87 kg). Funde de 1536.5C a 1539C reblandecindose antes de llegar a esta temperatura, lo que permite forjarlo y moldearlo con facilidad. El hierro es un buen conductor de la electricidad y se imanta fcilmente. Es un metal alotrpico, por lo que puede existir en ms de una estructura reticular o dependiendo fundamentalmente de la temperatura.

FORMAS ALOTRPICAS DEL HIERRO

El hierro cristaliza en la variedad hasta la temperatura de 768C. La red espacial a la que pertenece es la red cbica centrada en el cuerpo BCC (Body centerd cubic structure). La distancia entre tomos es de 2,86 . (1 = 1 x 10-10 m = 0,1 nm) El hierro no disuelve prcticamente en carbono, no llegando al 0,008% a temperatura ambiente, teniendo como punto de mxima solubilidad a T=723C (0,02%). Tambin se lo denomina Ferrita.

Cristal BCC

La variedad existe de 768C a 910C. Cristalogrficamente es igual a la alfa, y nicamente la distancia entre tomos es algo mayor: 2,9 a 800C y 2,905 a 900C. La variedad se presenta de 910C a 1400C. Cristaliza en la estructura FCC (Face centerd cubic structure), o sea que es una red cbica centrada en las caras. El cubo de hierro gamma tiene ms volumen que el de hierro alfa. El hierro gamma disuelve fcilmente en carbono, creciendo la

3

Materiales y Ensayos Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

solubilidad desde 0,85% a 723C hasta 1,76% a 1130C para disminuir hasta el 0,12% a 1487C. Su parmetro vara entre 3,63 hasta 3,68 . Esta variedad de Fe no es magntica. La variedad se inicia a los 1400C, observndose, entonces una reduccin en el parmetro hasta 2,93 , y un retorno a la estructura BCC. Su mxima solubilidad de carbono es 0.007% a 1487C. Esta variedad es poco interesante desde el punto de vista industrial. A partir de 1537C se inicia la fusin del Fe puro. Cristal FCC

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

II - Microconstituyentes del acero

El hierro puro apenas tiene aplicaciones industriales, pero formando aleaciones con el carbono (adems de otros elementos), es el metal ms utilizado en la industria moderna. A la temperatura ambiente, salvo una pequea parte disuelta en la ferrita, todo el carbono que contienen las aleaciones Fe-C est en forma de carburo de hierro (CFe 3) tambin conocida como cementita. Por eso, las aleaciones Fe-C se denominan tambin aleaciones hierro-carburo de hierro, o hierro-cementita. Los aceros de cualquier proporcin de carbono dentro de los lmites citados pueden alearse con otros elementos, formando los denominados aceros aleados o aceros especiales. Algunos aceros aleados pueden contener excepcionalmente hasta el 2,5% de C. Los aceros generalmente son forjables, y es sta una cualidad muy importante que los distingue. Si la proporcin de C es superior a 1,76% las aleaciones de Fe-C se denominan fundiciones, siendo la mxima proporcin de C aleado del 6,67%, que corresponde a la cementita pura. Las fundiciones, en general, no son forjables. En las aleaciones Fe-C pueden encontrarse hasta once constituyentes diferentes, que se denominan: ferrita, cementita, perlita, austenita, martensita, troostita, sorbita, bainita, ledeburita, steadita y grafito.

FERRITA

Aunque la ferrita es en realidad una solucin slida de carbono en hierro alfa, su solubilidad a la temperatura ambiente es tan pequea que no llega a disolver ni un 0.008% de C. Es por esto que prcticamente se considera la ferrita como hierro alfa puro. La ferrita es el ms blando y dctil constituyente de los aceros. Cristaliza en una estructura BCC. Tiene una dureza de 95 Vickers, y una resistencia a la rotura de 28 kg/mm2, llegando a un alargamiento del 35 al 40%. Adems de todas estas caractersticas, presenta propiedades magnticas. En los aceros aleados, la ferrita suele contener Ni, Mn, Cu, Si, Al en disolucin slida sustitucional. Al microscopio aparece como granos monofsicos, con lmites de grano ms irregulares que la austenita. El motivo de esto es que la ferrita se ha formado en una transformacin en estado slido, mientras que la austenita, procede de la solidificacin. La ferrita en la naturaleza aparece como elemento proeutectoide (ya que se forma antes de la reaccin eutectoide) que acompaa a la perlita en: Cristales mezclados con los de perlita (0.55% C) Formando una red o malla que limita los granos de perlita (0.55% a 0.85% de C) Formando agujas en direccin de los planos cristalogrficos de la austenita.

Materiales y Ensayos Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

CEMENTITA

Es carburo de hierro y por tanto su composicin es de 6.67% de C y 93.33% de Fe en peso. Es el constituyente ms duro y frgil de los aceros, alcanzando una dureza de 960 Vickers. Cristaliza formando un paraleleppedo ortorrmbico de gran tamao. Es magntica hasta los 210C, temperatura a partir de la cual pierde sus propiedades magnticas. Aparece como: Cementita proeutectoide, en aceros hipereutectoides, formando un red que envuelve a los granos perlticos. Componente de la perlita laminar. Componente de los glbulos en perlita laminar. Cementita alargada (terciaria) en las uniones de los granos (0.25% de C)

Aumento 100 x

Aumento 200 x

Esta trama de cementita que dibuja los contornos de los granos de la austenita originaria, se puede apreciar ya a relativamente pocos aumentos, y aparece muy clara a mayores aumentos rodeando las colonias perlticas cuya estructura est perfectamente resuelta.

PERLITA

Es un constituyente compuesto por el 86.5% de ferrita y el 13.5% de cementita, es decir, hay 6.4 partes de ferrita y 1 de cementita. La perlita tiene una dureza de aproximadamente 200 Vickers, con una resistencia a la rotura de 80 Kg/mm2 y un alargamiento del 15%. Cada grano de perlita est formado por lminas o placas alternadas de cementita y ferrita. Esta estructura laminar se observa en la perlita formada por enfriamiento muy lento. Si el enfriamiento es muy brusco, la estructura es ms borrosa y se denomina perlita sorbtica. Si la perlita laminar se calienta durante algn tiempo a una temperatura inferior a la crtica (723 C), la cementita adopta la forma de glbulos incrustados en la masa de ferrita, recibiendo entonces la denominacin de perlita globular.

6

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

Microestructura de un acero eutectoide enfriado lentamente. Perlita eutectoide, la fase oscura es cementita y la blanca ferrita Atacado con picral, aumento 650 x

AUSTENITA

Este es el constituyente ms denso de los aceros, y est formado por la solucin slida, por insercin, de carbono en hierro gamma. La proporcin de C disuelto vara desde el 0 al 1.76%, correspondiendo este ltimo porcentaje de mxima solubilidad a la temperatura de 1130 C. La austenita en los aceros al carbono, es decir, si ningn otro elemento aleado, empieza a formarse a la temperatura de 723C. Tambin puede obtenerse una estructura austentica en los aceros a temperatura ambiente, enfriando muy rpidamente una probeta de acero de alto contenido de C a partir de una temperatura por encima de la crtica, pero este tipo de austenita no es estable, y con el tiempo se transforma en ferrita y perlita o bien cementita y perlita. Excepcionalmente, hay algunos aceros al cromo-nquel denominados austenticos, cuya estructura es austentica a la temperatura ambiente. La austenita est formada por cristales cbicos

7

Materiales y Ensayos Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

de hierro gamma con los tomos de carbono intercalados en las aristas y en el centro. La austenita tiene una dureza de 305 Vickers, una resistencia de 100 kg/mm2 y un alargamiento de un 30 %. No presenta propiedades magnticas.

MARTENSITA

Bajo velocidades de enfriamiento bajas o moderadas, los tomos de C pueden difundirse hacia afuera de la estructura austentica. De este modo, los tomos de Fe se mueven ligeramente para convertir su estructura en una tipo BCC. Esta transformacin gamma-alfa tiene lugar mediante un proceso de nucleacin y crecimiento dependiente del tiempo (si aumentamos la velocidad de enfriamiento no habr tiempo suficiente para que el carbono se difunda en la solucin y, aunque tiene lugar algn movimiento local de los tomos de Fe, la estructura resultante no podr llagar a ser BCC, ya que el carbono est atrapado en la solucin). La estructura resultante denominada martensita, es una solucin slida sobresaturada de carbono atrapado en una estructura tetragonal centrada en el cuerpo. Esta estructura reticular altamente distorsionada es la principal razn para la alta dureza de la martensita, ya que como los tomos en la martensita estn empaquetados con una densidad menor que en la austenita, entonces durante la transformacin (que nos lleva a la martensita) ocurre una expansin que produce altos esfuerzos localizados que dan como resultado la deformacin plstica de la matriz. Despus de la cementita es el constituyente ms duro de los aceros. La martensita se presenta en forma de agujas y cristaliza en la red tetragonal. La proporcin de carbono en la martensita no es constante, sino que vara hasta un mximo de 0.89% aumentando su dureza, resistencia mecnica y fragilidad con el contenido de carbono. Su dureza est en torno a 540 Vickers, y su resistencia mecnica vara de 175 a 250 kg/mm2 y su alargamiento es del orden del 2.5 al 0.5%. Adems es magntica.

Micrografa de Martensita con dos aumentos diferentes

BAINITA

Se forma la bainita en la transformacin isoterma de la austenita, en un rango de temperaturas de 250 a 550C. El proceso consiste en enfriar rpidamente la austenita hasta una

8

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

temperatura constante, mantenindose dicha temperatura hasta la transformacin total de la austenita en bainita.

LEDEBURITA

La ledeburita no es un constituyente de los aceros, sino de las fundiciones. Se encuentra en las aleaciones Fe-C cuando el porcentaje de carbono en hierro aleado es superior al 25%, es decir, un contenido total de 1.76% de carbono. La ledeburita se forma al enfriar una fundicin lquida de carbono (de composicin alrededor del 4.3% de C) desde 1130C, siendo estable hasta 723C, descomponindose a partir de esta temperatura en ferrita y cementita

Materiales y Ensayos Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

Fundicin Maleable

Fundicin Blanca

10

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

DIAGRAMA DE EQUILIBRIO HIERRO-CARBONO

El acero es una aleacin de naturaleza relativamente compleja y su definicin no es simple por cuanto los aceros comerciales no son exactamente aleaciones binarias, es decir compuesta slo de FeC. Efectivamente aunque sean stos sus principales componentes, siempre contienen otros elementos secundarios presentes debido a los procesos de fabricacin. Por ese motivo la definicin que se adopta es la siguiente: Acero es la aleacin de hierro carbono conteniendo generalmente 0,008% hasta aproximadamente 2,06 % de carbono adems de ciertos elementos residuales, resultante de los procesos de fabricacin. El lmite inferior de 0,008% corresponde a la mxima solubilidad del carbono a temperatura ambiente, y el lmite superior 2,0 % corresponde a la mxima cantidad de carbono que se disuelve en el hierro y que ocurre a una temperatura de 1.147C. Esa cantidad mxima de carbono de 2,0 % 2,06 % para ser ms exacto, depende por otro lado de la presencia o no en los aceros de elementos de aleacin o de la presencia de los elementos residuales en tenores superiores a los normales. En esas condiciones, ser necesario para tener una definicin ms precisa, considerar dos tipos fundamentales de acero: Acero al carbono conteniendo 0,008% hasta cerca del 2% de carbono adems de ciertos elementos residuales de los procesos de fabricacin. Aceros de aleacin que contienen otros elementos de aleacin, o que presentan los elementos residuales en tenores por encima de los que son considerados normales.

Es imprescindible para el conocimiento perfecto de los aceros, el estudio de su Diagrama de Equilibrio. En la figura 1 se muestra el diagrama de una aleacin binaria Fe-C para tenores de carbono hasta 6,67%. Se representa hasta el 6,67% de carbono, porque este elemento forma carburo frrico en esa proporcin. En realidad por encima de 4,0% a 4,5% de carbono esas aleaciones apenas tienen alguna importancia comercial. Las consideraciones iniciales hechas en base al diagrama de equilibrio son las siguientes: El referido diagrama corresponde slo a una aleacin binaria Fe-C, los aceros comerciales no son de hecho aleaciones binarias, porque en ellos estn presentes siempre elementos residuales debidos a los procesos de fabricacin, tales como el fsforo, azufre, silicio y manganeso. De todos modos en tenores normales, estos elementos no afectan el diagrama de Fe-C. La parte superior del diagrama en torno al punto A, muestra una reaccin de naturaleza peritctica, la cual no representa ninguna importancia comercial. El diagrama de equilibrio Fe-C, es realmente un diagrama de Fe-Fe3C, ya que el extremo derecho del mismo corresponde a 6,67% de C, que es la composicin del carburo de hierro. Por otra parte tampoco se trata exactamente de un diagrama de equilibrio estable. Si as fuere, no debera ocurrir ningn cambio de fase con el tiempo. Se verific que en aleaciones relativamente puras, es decir con muy bajo porcentaje de impurezas, mantenidas durante aos a temperaturas elevadas (en el orden de los 700C) El CFe3 se descompone en hierro y carbono, ste ltimo en forma de grafito. Rigurosamente, entonces, el diagrama de la figura 1 debe ser considerado de equilibrio metaestable, el equilibrio estable Hierro-Grafito de la fig. 1 est representado por las lneas de trazo, un poco por encima de las lneas PSK, SE y ECF. El punto A, corresponde al punto de fusin del hierro puro, a los 1.534C, y el punto D, todava impreciso, al punto de fusin del CFe3.

11

Materiales y Ensayos Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

La parte superior del diagrama constituido por las lneas AC, CD, AE y ECF, corresponde a las reacciones que ocurren en el pasaje del estado lquido al slido. Estudiando ahora la parte inferior del diagrama constituida por las lneas GS, SE y PSK, se ve una semejanza con la porcin superior. Esa parte del diagrama corresponden a las reacciones que ocurren en el estado slido. El punto C, en la porcin superior del diagrama, a 1147C indica la presencia de la aleacin eutctica, con 4,3% de carbono, que es por lo tanto la de ms bajo punto de fusin o de solidificacin. El eutctico se denomina ledeburita. Existe una correspondencia visible entre los puntos C y S, ste ltimo de la porcin inferior del diagrama. Por ese motivo el punto S es llamado punto eutectoide. Como se ve S, corresponde a 0,80% de C. Las aleaciones con este tenor de C, son llamadas eutectoides. El hierro puro, como se sabe se presenta hasta los 910C bajo la forma alotrpica alfa (Fe) y a partir de los 910C y hasta los 1.390C en el estado alotrpico gamma (Fe ). Estas formas alotrpicas se caracterizan por poseer reticulados cristalinos diferentes: El Fe reticulado cristalino centrado en el cuerpo, mientras que el Fe tiene el reticulado cristalino de cara centrada. La principal consecuencia de este hecho de gran importancia prctica en los tratamientos trmicos de las aleaciones Fe-C, es la siguiente: El Fe puede mantener en solucin el carbono, mientras que el Fe no puede. La solucin slida de carbono en Fe se llama austenita. Este constituyente por lo tanto en el diagrama Fe-C aparece slo a elevadas temperaturas. De todos modos la solubilidad del carbono en el Fe no es ilimitada, ella es mxima a 1147C y corresponde a 2,06% de C. A medida que la temperatura desciende de los 1147C, la cantidad de C que es soluble en el Fe es cada vez menor, hasta que a 723C es de apenas 0,8%. En el diagrama de la figura 1, este hecho est representado por la curva SECF. As en la faja comprendida entre la lnea SECF y la lnea SK estn presentes dos fases: Fe y C, el primero en forma de austenita y el segundo en forma de CFe3 llamada cementita. Por otro lado el carbono afecta la temperatura relativa de la transformacin alotrpica gamma-alfa en el enfriamiento (y por lo tanto la temperatura de existencia de la austenita). El aumento de carbono a partir del 0%, hace descender paulatinamente la temperatura de esa transformacin hasta que para 0,8% de C, ella es de 723C. Por debajo de esta temperatura, y en condiciones de enfriamiento muy lentas para un diagrama normal de Fe-C de ningn modo existir Fe o austenita. En la fig.1 tal hecho est indicado por la lnea PSK. Entre tenores de C muy bajos y 0,8% (punto S), no solamente hay un descenso de la temperatura de transformacin alotrpica gamma-alfa, sino que tambin se verifica la existencia simultnea de las dos fases, gamma o austenita y alfa. Este hecho significa que para porcentajes de carbono muy bajos hasta 0,8% la transformacin gamma-alfa con el descenso de temperatura, es paulatina y no instantnea, y solamente a los 723C se produce instantneamente. La lnea GS, marca por lo tanto el inicio de la transformacin de Fe en Fe y la lnea PS su final. Entre GS y PS existen simultneamente las dos fases gamma-alfa. El punto C corresponde a un porcentaje de 2,06% de carbono y es adoptado como separacin terica entre los dos principales productos siderrgicos: El acero y la fundicin. La solubilidad slida del carbono en hierro Fe es casi nula. A temperatura ambiente, cerca del 0,008% de carbono se disuelven en el Fey esa cantidad aumenta con la temperatura hasta que a 723C se pueden disolver 0,02%. Desde esa temperatura hasta 910 C, nuevamente vuelve a decrecer la solubilidad slida del Carbono en Fe. Esta condicin se ve reflejada en el grfico de la fig. 1 por las lneas QP y PG. Debido a esa solubilidad del carbono en Fe muchas veces se acostumbra considerar al acero como aleaciones de Fe-C con un contenido de carbono desde 0,008% hasta aproximadamente 2,0%. Desde 0 hasta 0,008% de carbono se llama hierro comercialmente puro. La lnea GS que en el enfriamiento indica el inicio del pasaje del Fe al Fe es representada por la letra A3, la lnea PSK, por debajo de la cual no puede existir el Fe, est representada por A1; la lnea ES, indicativa de la solubilidad mxima de Carbono en Fe , est representada por Acm. A esas

12

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

lneas se las denominan lneas de transformacin, por que al ser alcanzadas, tanto en el enfriamiento como en el calentamiento, se inician o terminan importantes transformaciones estructurales en el estado slido. La zona limitada por esas lneas, por esa misma razn se denominan zona crtica. Resumiendo: Entre las lnea AG, GS, SE y EA la fase slida presente es austenita; entre las lneas GQ, GP y PQ, la fase slida presente es Hierro Alfa tambin llamado comnmente Ferrita. Entre las lneas GS, GP y PS de un lado y SE, ECF y SK por el otro, existen ms de una fase slida en proceso de transformacin, y debajo de la lnea PSK hasta la temperatura ambiente, estn presentes las fases slidas resultantes de las transformaciones vistas en la zona crtica y formadas en carcter definitivo.

Cmo se procesan esas transformaciones y cules son las fases resultantes en el caso de aleaciones hasta el 2,0% de C. Ese estudio se facilita observando la fig. 2, que es el mismo diagrama de la fig. 1 pero ampliado en ese rango. En la fig. 2 se aprecia el diagrama de composicin

Fig. 1

Fig. 2

13

Materiales y Ensayos Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

Fig. 2

TRANSFORMACIONES QUE OCURREN ENTRE 0 Y 2,06% DE CARABONO

Los aceros con 0,8% de carbono son llamados eutectoide, los que tienen un porcentaje menor que 0,8% son los llamados hipoeutectoides y los que tienen tenores por encima de dicho valor se llaman hipereutectoides. Consideremos, por ejemplo, el enfriamiento de un acero hipoeutectoide con 0,3% de C. Al atravesar la lnea de solidus, estar completamente solidificado, en forma de solucin slida perfecta llamada austenita, y as permanecer hasta alcanzar el lmite superior de la zona crtica, lnea A 3 en el punto x3. Esa austenita contendr 0,3% de C disueltos en Fe y se presentar en forma de cristales cbicos de cara centrada. Si fuese posible su examen al microscopio, este constituyente se mostrara parecido con el hierro puro. Al alcanzar al punto x3 el Fe comienza a transformarse en Fe el cul, como no puede mantener en solucin sino un tenor mnimo de C, se separa, ocasionando en consecuencia un enriquecimiento de carbono en la austenita remanente. Para que ocurra un nuevo cambio de esta austenita no transformada ser necesario un descenso de la temperatura. Vamos a suponer que se ha alcanzado ahora al punto x 2. En ese punto, ms Fe se habr transformado en Fe que se separa del carbono ocasionando un enriquecimiento con carbono, todava mayor de la austenita remanente. La composicin exacta de las dos fases en equilibrio, para la temperatura correspondiente al punto x 2 est dada por la interseccin de la horizontal que pasa por x2 con las lneas GP de un lado y GS del otro. Se ve claramente que el hierro alfa o ferrita, separado, presenta slo un pequeo porcentaje de carbono, mientras que la austenita restante se enriquece paulatinamente con carbono. A medida que prosigue enfrindose, se separa cada vez ms ferrita, cuya composicin recorre la lnea GO y la austenita restante, se enriquece con carbono, recorriendo la lnea GS. A 723 C, en el punto x 1 de la lnea inferior A1 de la zona crtica, el acero consistir de una cierta cantidad de austenita residual con un tenor de

14

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

carbono del 0,8%. En otras palabras, a 723C, el acero con 0,3% de C presentar la mxima cantidad d ferrita que se poda separar y lo restante estar constituido por austenita con el 0,8% de C. En ese instante, hierro gamma de la austenita pasa a hierro alfa, ya que por debajo de 723C no puede existir ms hierro co la forma alotrpica gamma. La transformacin de la austenita remanente en hierro alfa, cuando se alcanza la temperatura de 723C es brusca y repentina, de modo que los constituyentes que resultan de la transformacin hierro alfa o ferrita, por un lado y por el otro carbono en forma de carburo de hierro o cementita no tienen tiempo de asumir posiciones perfectamente diferentes: la ferrita y la cementita que se forman en esas condiciones se disponen de un modo caracterstico, en forma de lminas extremadamente delgadas, distribuidas alternadamente, muy prximas unas de otras y slo perceptibles al microscopio con grandes aumentos. Se origina as un nuevo componente de forma laminar tpico, llamado perlita. Por debajo de los 723C, hasta la temperatura ambiente, continuando con el enfriamiento lento, no se distingue ninguna otra transformacin estructural. En resumen, los aceros hipoeutectoides, o sea con un tenor de hasta 0,8% estn constituidos a temperatura ambiente de ferrita y perlita. Se tendr tanto mayor cantidad de ferrita cuando menos carbono tenga el acero, y mayor cantidad de perlita cuando el acero se acerca ms a la composicin del eutectoide. Para estimar la composicin estructural de esa aleacin con 0,3% de carbono, como la del ejemplo, se puede aplicar la regla de la palanca: % de ferrita = 100 x (0,80 0,30)/(0,80 0,00) = 62,5% % de perlita = 100 x (0,30 0,00)/(0,80 0,00) = 37,5% y

Una aleacin con un tenor de carbono entre O y Q llamada hierro comercialmente puro, despus de la solidificacin presentar una solucin slida de austenita hasta alcanzar la lnea de transformacin A 3. Hasta la lnea GP el hierro comercialmente puro estar constituido por austenita y de la lnea GP hasta la temperatura ambiente, ser exclusivamente ferrita. Supongamos ahora, el enfriamiento de un acero hipereutectoide, por ejemplo con 1,3% de carbono. Ese acero tambin estar constituido exclusivamente de austenita, despus de atravesar la lnea solidus, hasta alcanzar el lmite superior de la zona crtica, lnea Acm, en el punto y3. Esa lnea, como se vio, marca el lmite de solubilidad slida del carbono en hierro gamma. Por lo tanto al ser atravesada, comienza a haber separacin del carbono en forma de cementita con 6,67% de carbono. Esta cementita se va a localizar en los bordes de los granos de austenita. sta en consecuencia se empobrece de carbono, y para que exista una posterior separacin de CFe3 es necesario un descenso de temperatura. Para la temperatura correspondiente al punto y2, las fases en equilibrio son: cementita (punto y2) y austenita con la composicin correspondiente al punto y 2. A medida que el enfriamiento prosigue, se nota una continua separacin de cementita y la austenita restante, recorre la lnea ES empobrecindose constantemente de carbono. Enfrindose hasta llegar a la temperatura de 723C, se tiene por un lado CFe 3 y por otro lado austenita con la composicin correspondiente al punto eutectoide, o sea 0,8% de carbono. En este momento todo el hierro gamma pasa brusca y repentinamente a hierro alfa y la austenita restante adquiere la forma laminar de la perlita. Por eso los aceros hipereutectoides por debajo de los 723C y hasta la temperatura ambiente, estarn constituidos de perlita y cementita, como se ve en la figura.

15

Materiales y Ensayos Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

Tambin aqu se aplicar la regla de la palanca y se tendr la composicin estructural siguiente: % de perlita % de cementita = 100 x (6,67-1,30)/(6,67-0,80) = 91,5% = 100 x (1,30-0,80)/(6,67-0,80) = 8,5%

Finalmente, un acero eutectoide, despus de su solidificacin completa, no sufrir ninguna transformacin hasta alcanzar la temperatura de 723C, momento que toda su austenita pasar bruscamente a perlita. En esas condiciones, un acero con la composicin exacta del eutectoide, estar constituido a temperatura ambiente, exclusivamente de perlita. La composicin estructural de la perlita determinada por la regla de la palanca, es la siguiente: % de ferrita = % de cementita = 100 x (6,670,80)/(6,670,00) = 88% 100 x (0,80-0,00)/(6,67-0,00) = 12% y

En sntesis los aceros hipoeutectoides presentarn mayor cantidad de ferrita cuando menos carbono contenga y los acero hipereutectoides tanto mayor cantidad de cementita cuando ms se aproxime su tenor al 2,06%.

Acero hipoeutectoide Microestructura con 0,35% de C enfriado lentamente.

El constituyente blanco es ferrita y el oscuro es perlita. Atacado con Nital Aumento 500 x

16

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

TRANSFORMACIN HIPO EUTECTOIDE

= Ferrita = Austenita

Microestructura de un acero eutectoide enfriado lentamente. Perlita eutectoide, la fase oscura es cementita y la blanca ferrita Atacado con picral, aumento 650 x

17

Materiales y Ensayos Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

TRANSFORMACIN EUTECTOIDE

= Ferrita = Austenita

Microestructura de un acero hipereutectoide con 1,2% de C enfriado lentamente. El constituyente blanco es cementita pro eutectoide que se formo en los lmites de grano de la austenita y el resto es perlita laminar. Atacado con Picral Aumento 1000 x

18

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

TRANSFORMACIN HIPEREUTECTOIDE

= Ferrita = Austenita PROPIEDADES DE LOS CONSTITUYENTES DE LOS ACEROS

La austenita quien debe el nombre al metalurgista Robert Austen, en los aceros al carbono comunes, slo es estable por arriba de los 723C Consta de una solucin slida de carbono en hierro gama y presenta una estructura de granos poligonales irregulares. Posee buena resistencia mecnica y apreciable tenacidad, y no es magntica. La Ferrita (del latn ferrum) es hierro en estado alotrpico alfa, conteniendo en solucin trazas de carbono. Presenta tambin una estructura de granos poligonales e irregulares. Tiene baja dureza y baja resistencia a la traccin, cerca de 28 kgf/cm2, pero tiene una excelente resiliencia y elevado alargamiento de rotura. La Cementita (del latn caementum) es el carbonato de hierro CFe3 conteniendo 6,67% de Carbono. Es muy dura (en la escala de Mohs ocupara aproximadamente el lugar del feldespato), es quebradiza y responsable por la elevada dureza y resistencia de los aceros de alto carbono, as como tambin su menor ductilidad. La Perlita (su nombre esta debido al efecto de tornasol de la madreperla, que es el aspecto que presenta este constituyente al microscopio), es una mezcla mecnica de 88% de ferrita y 12% de cementita, en forma de lminas finas, de espesor que raramente sobrepasa la milsima del milmetro, y dispuestas alternadamente. Las propiedades mecnicas de la perlita son, por lo tanto, intermedias entre las de la ferrita y de la cementita, dependiendo de todos modos del tamao de las partculas de cementita. Su resistencia a la traccin est en el orden de los 75 kgf/cm 2. La proporcin de perlita en un acero crece desde 0% para hierro puro hasta 100% en un acero eutectoide (con 0,8% de C), de modo que un acero con 0,5% de carbono, tendr cerca de 62,5% de perlita.

19

Materiales y Ensayos Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

TRATAMIENTOS TERMICOS

El objeto principal de los tratamientos trmicos es conseguir un mejoramiento en las caractersticas de utilizacin, mecnicas, fsicas o tecnolgicas del acero u otro metal, por medio de transformaciones de la estructura interna del mismo. Se entiende por tratamiento trmico de los aceros a aquellas operaciones que se realizan sin deformacin mecnica del cristal y que son: a) SIN APORTE DE CEMENTANTES:

I. II. III. IV. V. VI. TEMPLE RECOCIDO REVENIDO BONIFICADO NORMALIZADO PATENTIZADO

b)

CON APORTE DE CEMENTANTES (Endurecimiento superficial):

I. II. III. CEMENTACION CIANURACION NITRURACION

En resumen, tratamiento trmico de un metal es la operacin de calentamiento de este, seguido por un enfriamiento ms o menos acelerado, con o sin aporte de otros elementos. TRATAMIENTOS TERMICOS DE MATERIALES METAUCOS. Norma I RAM 540 DEFINICIONES

1. TRATAMIENTO TERMICO: Es una combinacin de operaciones de calentamientos y

enfriamientos que aplicados a un metal o aleacin metlica en estado slido, permiten darle determinadas caractersticas o propiedades. NOTA: No deben considerarse como tratamiento trmico al calentamiento previo necesario para realizar un trabajo mecnico o el originado durante y por razn de ese trabajo.

2. ZONAS DE TRANSFORMACION: Son los intervalos de temperatura en que, durante el

calentamiento o el enfriamiento, el metal o aleacin metlica sufre transformaciones alotrpicas debiendo tenerse presente que los lmites de ambos intervalo; nunca coinciden.

3. CSCARA: Es la capa superficial de un metal o aleacin metlica que ha sido modificado o no

en su composicin y que puede haber adquirido, por uno o ms tratamientos trmicos, caractersticas y propiedades distintas a las del ncleo.

4. NCLEO. Es la parte interna de un metal o aleacin metlica que sometida a uno o mas

procesos adquiere distintas propiedades que la cscara.

5. SOBRECALENTADO Se designa as al metal o aleacin metlica que, por haber sido calentado

a una temperatura elevada o haber sido mantenido a altas temperaturas durante un tiempo prologando presenta una estructura cristalina demasiado basta que puede ser regenerada por un tratamiento trmico adecuado, por un trabajo mecnico o por una combinacin de ambos.

20

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

6. QUEMADO: Se designa as' al metal que, por haber sido calentado a una temperatura muy

prxima a la del punto de fusin queda permanentemente daado y no puede ser regenerado. 7. ENVEJEC1MIENTO: Es el cambio de algunas de las propiedades mecnicas o caractersticas de un metal o aleacin metlica que se produce naturalmente con el transcurso del tiempo o artificialmente mediante un calentamiento. 8. TEMPLE: Es el tratamiento trmico que consiste en enfriar repentinamente por contactos con lquidos, gases o slidos, a un metal o aleacin metlica que se ha calentado a temperatura mayor que la del punto crtico superior. 9. RECOCIDO: Es el tratamiento trmico que consiste en calentar durante cierto tiempo un producto metlico o aleacin metlica a una determinada temperatura y al que luego se deja enfriar lentamente. 10. MALEABIL1ZAC10N: Es el recocido de una fundicin de hierro blanca mediante el cual el carbono combinado es transformado total o parcialmente en grafito o carbono libre y en la que mayor parte del C es eliminado. 11. NORMALIZADO: Es el tratamiento trmico que consiste en calentar durante un cierto tiempo un producto siderrgico a una temperatura por encima del punto crtico superior y al que luego se deja enfriar al aire. 12. ENDURECIMIENTO SUPERFICIAL: Es el tratamiento trmico mediante el cual se consigue un aumento en la dureza de la cascara de un producto siderrgico. 13. CEMENTACION: Es el endurecimiento superficial que consiste en introducir a determinada temperatura ciertos elementos en la cascara del metal o aleacin metlica. 14. CARBURACION: Es la cementacin que consiste en aumentar el porcentaje de carbono en la cascara de un producto siderrgico por calentamiento a una temperatura por encima del punto crtico superior mantenindolo en contacto con un medio capaz de cederle C, seguido generalmente de un temple. 15. CIANURACION: Es la cementacin que consiste en incorporar C y N en la cascara de un producto siderrgico mediante un calentamiento a determinada temperatura, mantenindolo en un medio capaz de cederle dichos elementos, seguido generalmente de un temple. 16. NITRURACION: Es la cementacin que consiste en incorporar N en la cascara de un producto siderrgico mediante un calentamiento a determinada temperatura, mantenindolo en un medio capaz de cederle dicho elemento, sin posterior tratamiento trmico. 17. SOLUBILIZACION: Es el tratamiento trmico que consiste en calentar una aleacin metlica a una temperatura determinada, mantenindolo a dicha temperatura el tiempo necesario para permitir que un constituyente entre en solucin solida enfriando rpidamente. 18. REVENIDO: Es el tratamiento trmico que se aplica a un acero templado y que consiste en calentar el material hasta una temperatura ligeramente menor que la de la zona de transformacin enfrindolo despus segn el rgimen especificado. 19. PATENTADO: Es el tratamiento trmico que se aplica a aceros de alto y medio tenor de carbono- destinados a la fabricacin de alambres antes de su trafilacin o durante esta ya que consiste en calentar el material a una temperatura mayor que la de la zona de transformacin enfrindola luego hasta una temperatura menor que la de dicha zona en aire o en un bao de plomo fundido o de sales, mantenido a una temperatura apropiada de acuerdo con el contenido de C y las propiedades para el producto terminado.

21

Materiales y Ensayos Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

TRATAMIENTOS TERMICOS GENERALIDADES Hemos visto en el anlisis del diagrama de equilibrio Fe-C que tericamente la austenita solo se halla por encima de la temperatura del eutectoide (Punto crtico A, 723 C) y que como se halla formada por una solucin solida de C en hierro gamma, constituye el ms compacto de los constituyentes alotrpicos del Fe, que le confiere propiedades de maleabilidad, alta ductibilidad y por ende, gran facilidad de deformacin. Las transformaciones logradas mediante un tratamiento trmico se reducen en rasgos generales a lo siguiente: 1. Calentamiento hasta lograr la estructura austentica de la aleacin. 2. Enfriamiento desde ese estado, con una velocidad determinada, en forma constante y sin interrupcin. La descomposicin de la austenita dar lugar as a la transformacin de la misma en otros constituyentes, que es a la postre, la finalidad principal del tratamiento trmico como factores de importancia primordial en estos debemos mencionar: a) Calentamiento de manera lenta y gradual y seguridad del mantenimiento de una temperatura uniforme en todos los puntos del elemento a tratar, con el objeto de que no se creen diferencias cristalogrficas ni tensiones por diferencias de dilatacin en los distintos puntos de la pieza. b) Velocidad de enfriamiento del producto acorde con las caractersticas que se desea obtener. Este parmetro es el que confiere al producto las caractersticas fsicas, mecnicas y tecnolgicas buscadas por el tratamiento trmico. Las estructuras estudiadas al analizar el diagrama, Fe-C se producen todas ellas mediante un enfriamiento sumamente lento, que da lugar a las transformaciones enunciadas en forma completa, permitiendo la formacin gradual de los distintos edificios cristalogrficos y sin la generacin de tensiones en la masa metlica tratada. El cambio de dicha velocidad de enfriamiento da lugar a variadas estructuras cristalinas con el consiguiente cambio en las propiedades de la aleacin. Es as como en un enfriamiento sumamente lento, la austenita se transforma en perlita laminar (laminas alternadas de ferrita y cementita), mientras que con un enfriamiento cada vez ms rpido se obtienen estructuras ms finas que llegan a ser indescifrables (no se nota la separacin de ferrita y cementita). Aumentando aun ms la velocidad de enfriamiento tiene lugar la formacin de martensita, elemento base de los aceros templados. c) Composicin del acero a tratar (contenido de C). Las propiedades de los aceros varan segn las proporciones de C. Un acero con bajo contenido de C con estructura ferrtica predominantemente proporcionara una aleacin blanda, dctil, con baja resistencia a la traccin y buena resiliencia. El acero eutectoide con estructura perltica ser medianamente duro, regularmente dctil y de buena resistencia a la traccin y al impacto. Un acero hipereutectoide, de alto contenido de C, y por consiguiente con estructura cementtica, restiltara sumamente duro, de buena resistencia al desgaste y a la traccin y de baja resistencia al impacto. d) Agregado de elementos de aleacin. Los agregados aleados poseen elementos cuya influencia en los tratamientos trmicos, obrara segn algunas de las siguientes combinaciones:

1. 2. 3. 4. 5.

Formando solucin solida con la ferrita. Disuelta en austenita. Disuelto en cementita. Formando carburos complejos del tipo (X Fe)n Cn Formando parte de las inclusiones metlicas o no metlicas del acero.

22

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

Es sumamente importante en el tema que nos ocupa, la disolucin del elemento X en la austenita por cuanto todos ellos retardan la transformacin de la misma, aumentando por consiguiente la susceptibilidad del temple. El Cr; Ni, o Mn producen una retencin de austenita y la formacin de carburos dobles. TEMPLE Es un tratamiento trmico que consiste en calentar al acero por encima de su punto crtico A3, seguido por un enfriamiento realizado muy enrgicamente, obtenindose as una estructura martenstica. Este tratamiento proporciona al acero cualidades especiales de magnetismo, elctricas y mecnicas entre las que se hallan el aumento considerable del lmite elstico, la resistencia a la traccin y la dureza. El temple confiere a los aceros muy poca resiliencia y una gran fragilidad. En general, para fijar la temperatura de temple de un acero, puede utilizarse las siguientes formulas: ACEROS AL CARBONO ACEROS AL CARBONO ACEROS ALEADOS T: Ac3 + 25 C (hipoeutectoide) T: Acm + 25 C (hipereutectoide) T: Ac3 + 50 a 80 C

A esta temperatura deber mantenrselo durante un cierto tiempo con el objeto de obtener una estructura austentica homognea. Un acero templado esta esencialmente formado por martensita, el constituyente ms duro que puede lograrse en un acero (750 Brinell). Para lograrlo se requiere un enfriamiento enrgico en relacin con la "Velocidad crtica de temple" del material que se est tratando. Denominamos VELOCIDAD CRITICA DE TEMPLE a la menor velocidad a la cual se produce la MARTENSITA. Esta velocidad ser tanto mayor cuanto menor es la proporcin de C en los aceros comunes y menor es la proporcin de elementos de adicin en los aceros aleados. En resumen podemos afirmar que la velocidad crtica de temple est influenciada por: a) Porcentaje de C del acero. b) Porcentaje de los elementos de adicin en los aceros aleados. c) Tamao del edificio cristalino (Grano). Los aceros de grano ms grueso se templan con velocidades de enfriamiento ms bajas. Denominamos templabilidad a la propiedad del acero que le permite recibir temple en profundidad. Toda pieza de acero sometida a temple alcanza durezas de mucho mayor valor de la periferia hacia el ncleo, por la razn de que la velocidad de enfriamiento es mucho mayor en la zona exterior. En las zonas interiores las velocidades de enfriamiento son siempre inferiores a la velocidad crtica de temple, no alcanzando en consecuencia valores elevados de dureza. El bao de temple ms o menos enrgico aumenta las condiciones de templabilidad de los aceros, como tambin las caractersticas del acero correspondiente (Proporcin de C). Los aceros hipereutectoides y los aceros aleados poseen mayor sensibilidad de temple que los hipoeutectoides. Existen varios mtodos experimentales para averiguar la templabilidad de los distintos aceros. De ellos podemos nombrar el JOMINY, adoptado por las normas SAE y AISI, y que puede con gran exactitud fijar la dureza mxima y mnima que proporcionan los distintos temples a un acero, considerando los distintos refrigerantes y proporcionando resistencia, lmite elstico, alargamiento, estriccin, etc.

23

Materiales y Ensayos Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

Se realiza la prueba colocando la probeta en un recipiente adecuado, sometindosela a distintos enfriamientos por agua mediante un chorro lanzado desde la parte inferior del recipiente. De esta manera solo se enfra la parte inferior de la probeta. Luego de realizado esto, se enfra totalmente la misma al aire o al agua, ensayndose despus la probeta por medios comunes (durmetro, aparato universal de ensayos, etc.).

DISTINTOS BAOS DE TEM

24

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

Consistiendo la operacin de temple en un calentamiento que permita al metal obtener un estado austentico total, y despus lograr la descomposicin de la austenita en una forma ms o menos veloz, con el objeto de permitir fijar en fro la estructura lograda, es de capital importancia fijar la velocidad de enfriamiento y obtenerla mediante los denominados baos de temple. Los medios tpicos de enfriamiento para el templado son el agua y el aceite, aunque en algunos casos especiales se utiliza el aire, el plomo fundido y algunas sales en fusin. El aceite es utilizado generalmente cuando el uso de un bao de agua da lugar a un enfriamiento demasiado enrgico que origina demasiadas tensiones internas que dan lugar a grietas, fisuras, roturas, etc. Este ltimo medio de enfriamiento es lgicamente mas costoso pues hay que considerar la reposicin del aceite que se pierde por combustin y vaporizacin parcial del mismo al contacto con la pieza al rojo. Los aceites utilizados son siempre minerales. El bao debe estar unido a un sistema de enfriamiento y provisto de un sistema de agitacin. Cuando se utiliza para el bao enfriamiento por agua, es suficiente para mantener la baja temperatura de la misma y la agitacin conveniente, la permanente circulacin del lquido, cosa que se consigue uniendo la cubeta de temple a la red de distribucin correspondiente. El agua no debe poseer una temperatura superior a los 40 C (Se recomienda su uso entre 20 y 30 C), pues por encima de esta temperatura pierde rpidamente-te su poder refrigerante. En caso de que sean necesarias velocidades de enfriamiento mayores al agua puede proporcionase convenientemente enfriada o con un eficiente sistema de agitacin. Se aumenta tambin significativamente la velocidad de enfriamiento del agua, utilizan-do salmuera pues el Cl Na al entrar en contacto con la pieza al rojo, produce una agitacin qumica que destruye la capa de vapor formada en derredor de la pieza y permite un contacto ms intimo entre esta y el agua de refrigeracin. El proceso de temple de un acero hipo-eutectoide y de uno hper-eutectoide puede observarse en los diagramas trapeciales temperaturas-tiempos de las figura. Los baos de sales son muy utilizados en los tratamientos trmicos, ya sea para proporcionar un calentamiento ms uniforme y regular como as tambin para disminuir (o aumentar) la velocidad de enfriamiento en el temple. ' Las sales usadas en el calentamiento son, segn las temperaturas que se desee obtener las siguientes: NO, Na, NO3K, Cl Na, Cl K, Cl2Ba, CO, Na2, C03Ba; estas ltimas muy utilizadas en la carburacin cementante por su alto contenido de C. Para los baos de enfriamiento se utilizan en solucin Cl Na, C 03Na2, NaOH. Se recomienda la realizacin de un lavado posterior al temple en bao de sales, por cuanto el contacto de estas con la pieza a tratar confiere a las superficies de la misma caractersticas altamente oxidantes. El bao debe refrigerarse permanentemente: En el caso de temple al agua dijimos que la refrigeracin poda realizarse mediante simple circulacin de la misma. En el enfriamiento por bao de sales, no puede realizarse de esta manera en virtud de la paulatina disminucin de la concentracin salina de la mezcla; por lo cual deber proporcionarse al bao de una bomba de circulacin y un serpentn de enfriamiento, refrigerado por agua corriente que puede estar dispuesto en la forma que lo indica la figura. En los casos en que el movimiento del lquido sea regular y enrgico puede prescindirse del uso del agitador mecnico. En algunos casos se utiliza para enfriamiento el bao de plomo fundido. Su uso presenta los siguientes inconvenientes: Necesidad de cargar con pesos el acero por encima del mismo para poder hundirlo, con la consiguiente irregularidad del calentamiento-enfriamiento en las zonas de carga. Necesidad de preservarlo del aire para evitar la consiguiente formacin de OPb. Esto se logra cubriendo el bao con una capa de carbn vegetal o una mezcla de Cl2Ba y Cl K; y separar peridicamente el oxido formado a pesar de todas las precauciones que se toman.

25

Materiales y Ensayos Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

Las piezas con taladrados y roscas arrastran plomo fundido difcil de eliminar. Segn los medios de enfriamiento y las estructuras cristalinas a fijar, y por consiguiente sus propiedades generales, un acero puede ser sometido a los siguientes procesos de temple: a) b) c) d) Temple Temple Temple Temple de endurecimiento o directo. martenstico (diferido, por etapas o escalonado - Martempering). austentico (Temple revenido-isotrmico-Austempering). selectivo o superficial.

a) TEMPLE DE ENDURECIMIENTO 0 DIRECTO. Este procedimiento es el que hemos escogido para explicar las generalidades del temple, y consta en el calentamiento, directo o por un bao de sales, hasta una temperatura algo superior a la crtica, el mantenimiento a esa temperatura hasta lograr la total homogeneizacin de la masa y el enfriamiento enrgico de la misma, generalmente en agua o aceite. Proporciona una estructura martenstica acicular de gran dureza. Al tratarse de temples altamente enrgicos, deben considerarse las posibilidades de tensiones internas que dan lugar a fisuras, roturas, deformacin, etc. b) MARTEMPERING El temple martenstico o diferido consiste en llevar al acero a una austenizacin completa, calentndolo a una temperatura un poco mayor al AC3 para aceros hipoeutectoides y un poco mayor al ACm para aceros hper-eutectoides o aleados. A continuacin se efecta un enfriamiento rapidsimo en bao de sales y durante un cierto tiempo fijo, sin llegar al enfriamiento total siendo luego extradas del bao, finalizando el enfriamiento en un medio menos drstico que puede ser aceite o aire. El primer enfriamiento suministra estructura martenstica superficial. Graduando el tiempo del mismo, graduaremos el espesor de la estructura martenstica. El enfriamiento menos violento y el consiguiente calor reinante en el ncleo, origina un revenido del mismo, consiguindose una estructura perltica en el centro y martenstica en la superficie. Al eliminar la posibilidad de martenizacin del ncleo se evita el peligro de grandes cambios de volumen en el interior de la pieza con posibilidad de fisuras o roturas en la misma. Las ventajas que presenta este sistema son las siguientes:

1. Pueden utilizarse medios que provoquen enfriamientos muy severos. sin peligro de fisuras. 2. El calor reinante reviene la superficie con lo que se evita el revenido posterior. 3. Al permitir enfriamientos muy violentos, permite la utilizacin de aceros de baja

susceptibilidad de temple, comunes y de bajo tenor de C, que son mucho ms baratos. Su mayor aplicacin se halla en piezas sometidas a torsin o flexin, pues en ellas, los mayores esfuerzos se encuentran en la zona superficial, donde aparecen las mejores propiedades mecnicas y tecnolgicas. No son aconsejables para los aceros sometidos a traccin o compresin pues el trabajo de toda la seccin, incluido el ncleo, necesita la formacin de una estructura sorbtica o troosttica.

26

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

c) AUSTEMPERING El AUSTEMPERING, temple intermedio o de austenizacin, consiste en calentar el acero hasta lograr un estado austentico completo y homogneo, seguido de un enfriamiento rpido en bao de sales fundidas a 300 C durante el tiempo necesario para lograr la descomposicin total de la austenita, despus de la cual se completa su enfriamiento en agua. Aplicando este proceso se obtiene una estructura final de bainita, componente acicular de tipo martenstico, si bien de dureza algo inferior a esta. El acero que se somete a este tratamiento obtiene las siguientes propiedades: gran resistencia a la traccin, alta tenacidad y resistencia al impacto y buenas condiciones de dureza.

27

Materiales y Ensayos Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

d) TEMPLE SELECTIVO 0 SUPERFICIAL Este tratamiento se aplica cuando se hace necesaria la obtencin de superficies muy duras, de gran resistencia al desgaste, con ncleos de escasa dureza y elevada tenacidad. El temple selectivo se realiza calentando solamente la superficie con lo dial el enfriamiento posterior ser rpido, manteniendo fro el ncleo de la pieza. El calentamiento se realiza mediante dos formas distintas:

1. Induccin elctrica. 2. Llama acetilnica o picos radiantes.

INDUCCION ELECTRICA Se utiliza un calefactor por induccin de alta frecuencia, que se ubica alrededor de la pieza a tratar. El paso de la corriente, provoca en la superficie de la pieza, la generacin de corrientes inducidas de gran intensidad que, por efecto Joule se traduce en una rpida elevacin de temperatura (de 4 a 8 s). Boquillas perforadas ubicadas adecuadamente, riegan la superficie calentada con chorros de agua a presin, provocando de esta manera el enfriamiento brusco que dar lugar a la formacin de la estructura martenstica buscada. En la fabricacin de cigeales, el endurecimiento de los muones donde deben ir cojinetes de biela y bancada, y en las masas de ruedas, en que su superficie interna ser pista de los correspondientes rodamientos, se utiliza el temple selectivo como positivo medio de endurecimiento. CALENTAMIENTO OXI-ACETILENICO o PICOS RADIANTES En el segundo mtodo de endurecimiento selectivo, se utiliza la llama oxiacetilnica como calefactor pues la gran concentracin de calor producida por el dardo oxiacetilnico permite el calentamiento superficial en forma rpida. En algunos casos se utiliza la llama de un soplete oxhdrico o de H atmico. Actualmente se utilizan en forma muy extendida los llamados picos radiantes. Consisten estos en una pequea cmara refractaria donde se produce la combustin del gas. La accin del refractario se traduce en la existencia de un elemento radiante que provoca una gran concentracin superficial de calor sobre la pieza a tratar. Estos picos trabajan con aire en lugar de O 2 con el consiguiente ahorro en el costo de la operacin. Segn la disposicin y/o movimiento de los equipos, podemos encontrar los siguientes mtodos:

1. ESTACIONARIO: Pico y pieza permanecen fijos. El enfriamiento se realiza por inmersin o 2. 3.

4.

5.

inyeccin de agua. PROGRESIVO EN LINEA RECTA: El pico avanza seguido por el chorro de lquido enfriador. PROGRESIVO CIRCULAR: Pico y chorro enfriador se encuentran fijos, el objeto a tratar gira lentamente. Puede encontrarse el problema de que al final de la operacin se provoca el ablandamiento de la zona donde esta ha comenzado. Se subsana con la colocacin de otro chorro enfriador que preceda al soplete. G1RATORIO: El pico permanece fijo girando la pieza a 80-120 r.p.m. Cuando se ha conseguido la temperatura de austenizacin se sumerge la pieza en el lquido de enfriamiento. GIRATORIO PROGRESIVO: La pieza gira a la velocidad ante mencionada. El pico y chorro enfriador avanzan longitudinalmente, de manera que la zona templada se va formando en forma helicoidal. Chorros de lquido enfriador adecuadamente colocados impiden el revenido de las zonas ya templadas.

28

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

RECOCIDO Mediante el recocido un acero es llevado al estado austentico homogneo por calentamiento, provocndose luego la descomposicin de este constituyente mediante un enfriamiento muy lento, que puede ser realizado dentro del horno o de arena previamente calentada, con la finalidad de dar lugar a la transformacin de la estructura de manera gradual y completa. Aplicando el tratamiento de recocido se consigue una estructura con el mximo de ferrita y perlita gruesa, compatible con la consiguiente composicin del acero. El recocido sc utiliza con los siguientes fines: a) Para regenerar la estructura cristalogrfica y eliminar las tensiones internas producidas mediante los tratamientos termo-mecnicos o mecnicos en fro de forja, estampado, laminado, distintos maquinados, etc. b) Para "ablandar" los aceros ya que de esta manera se los proporciona con la mayor proporcin de ferrita posible, constituyente este sumamente blando, y posibilitar as o facilitar material apto para realizar tratamientos mecnicos en fro (Recocido de ablandamiento o industrial). Para mejorar las propiedades de las piezas tratadas en virtud de una mejor distribucin en toda la masa de los distintos componentes qumicos o estructurales. (Recocido de homogeneizacin). Con el recocido podemos lograr la total eliminacin de la acritud y las tensiones internas en la masa metlica y el afinado de la estructura cristalina y la total desaparicin de los efectos del temple que pueda haberse realizado con anterioridad. El recocido proporciona a los aceros valores de dureza sumamente bajos. En las figuras pueden verse los diagramas trapeciales temperaturas-tiempos del recocido y su comparacin con los del temple martenstico y austentico. TEMPERATURAS DE RECOCIDO La temperatura que se debe alcanzar en el tratamiento de recocido, el tiempo de estabilizacin (homogeneizacin) y el pentodo de enfriamiento varan segn el tipo de recocido que se desee hacer (finalidad que se desee alcanzar), naturaleza del material y tamao de las piezas. Para lograr simplemente la disminucin de tensiones bastar un calentamiento a una temperatura aproximada al AC1 (650-700 C). En este caso el calentamiento debe ser tanto ms prolongado cuanto menor sea la temperatura de recocido, mientras que si deseamos restaurar totalmente el cristal proporcionando una estructura totalmente uniforme, deber calentrselo durante algunas horas a una temperatura superior al AC3. En general podemos considerar los siguientes tipos de recocido: a) b) c) d) e) Recocido completo o de homogeneizacin. Recocido de ablandamiento o industrial. Recocido de recristalizacin. Recocido isotrmico. Doble recocido.

29

Materiales y Ensayos Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

a) RECOCIDO COMPLETO O DE HOMOGENEIZACION Se usa en aceros de alto tenor de Carbono o en piezas obtenidas por colado con el objeto de eliminar las grandes diferencias estructurales que se producen en los aceros sobrecalentados u obtenidos por este mtodo. El calentamiento en el recocido de regeneracin (Homogeneizacin), es el de mayor temperatura realizndose a 20-50 C por encima del AC3, con el objeto de obtener una austenizacin completa y homognea. La temperatura deber ser tanto mayor cuanto menor sea el tenor de C que posea el acero. Como en todos los tratamientos trmicos, en este, el enfriamiento es la etapa fundamental del proceso, por lo cual debern extremarse en esta parte del tratamiento los controles correspondientes. Si se desea obtener una estructura fina de ferrita y eutectoide, para un acero hipoeutectoide, el enfriamiento debe realizarse dentro de los lmites prefijados, con una velocidad mayor tendiente a evitar el crecimiento del grano cristalino; la velocidad de enfriamiento debe ser tanto mayor cuanto menor sea su tenor de C.

b) RECOCIDO DE ABLANDAMIENTO O INDUSTRIAL (Sub-Critico) Este es el tratamiento empleado con mayor frecuencia y tiene como objetivo fundamental el mejorar la mecanibilidad de los aceros y sus condiciones de maleabilidad, con el objeto de poder trabajarlos, aunque sin llegar a valores de dureza tan bajos como en el recocido de regeneracin. Consiste en un calentamiento por debajo del AC1 llegando lo ms cerca posible de este punto, aproximadamente 700 C, con enfriamiento a aire quieto. Si se desea obtener perlita globular, ms blanda que la perlita laminar deber realizarse el recocido de globulacin que consiste en llevar repetidas veces al metal por encima y por debajo del AC 1, con lo que se logra que la cementita precipite, formndose glbulos de la misma en la matriz de ferrita. La operacin se realiza de acuerdo al diagrama.

30

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

c) RECOCIDO DE RECRISTALIZACION Se realiza sobre aceros que hayan sufrido anteriormente tratamientos mecnicos de deformacin en fro, como ser estampado, forja, laminado o trefilado y tiene como objeto el regenerar en el metal su estructura cristalina original y eliminar las tensiones internas que puedan producir fragilidad a fin de hacerlo ms apto para resistir los esfuerzos a que se vea sometido. Las temperaturas y tiempos de enfriamiento se escogen segn el acero a tratar y el grado de acritud del mismo. En general a 650-700C con enfriamiento por aire, los granos de ferrita deformados por el tratamiento mecnico, recuperan su estado polidrico de cristalizacin con lo cual vuelven a poseer su anterior ductilidad. d) RECOCIDO ISOTERMICO En este tratamiento se calienta la pieza a tratar a una temperatura que permita la austenizacin completa y por encima del AC3. A continuacin se lo sumerge en un bao de sales a temperatura sensiblemente menor al A 1, mantenindolo en dicho bao hasta lograr la total transformacin de la austenita en perlita, luego de lo cual se le enfra al aire. Con este tratamiento se obtienen los mismos resultados que con el recocido industrial, consiguindose en algunos casos una mejor maquinabilidad y siempre un substancial ahorro de tiempo en la operacin. e) DOBLE RECOCIDO Esta operacin consiste en la ejecucin de un recocido de regeneracin seguido de un recocido de ablandamiento, realizado cuando el acero se halla todava caliente. Permite obtener grados de dureza sumamente bajos.

31

Materiales y Ensayos Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

NORMALIZADO Consiste en llevar el acero por encima del AC3, con el objeto de conseguir una austenizacin completa, homogeneizarlo en ese estado y enfriarlo, con mayor velocidad que en el recocido, por lo general al aire libre. El calentamiento se realiza a una temperatura algo mayor que el recocido completo, y la mayor velocidad de enfriamiento permite obtener estructuras perlticas laminares muy finas. Uno de los peligros del recocido consiste en que, en razn de su enfriamiento lento, pueden reproducirse las estructuras gruesas originales. Esto no ocurre en el normalizado pues su mayor velocidad de enfriamiento lo impide. La mayor temperatura a que se realiza el proceso, acorta el perodo de homogeneizacin, por lo que, reducindose el total del tiempo de operacin, se logra un procedimiento ms econmico, y muy apto para el tratamiento de piezas coladas, por cuya causa se ha difundido muy ampliamente. En a) b) c) sntesis, el normalizado es apto para: Eliminar tensiones producidas por operaciones anteriores. Preparar el acero para operaciones de mecanizado merced a la estructura blanda obtenida. Proporcionar mejores propiedades mecnicas en razn de su estructura perltica fina.

En aceros hipoeutectoides, la temperatura a que deber llevarse la pieza ser de 25-50 C mayor que su AC3. En aceros hipereutectoides, mayor que su Acm Realizando esta misma operacin en algunos aceros aleados (Cr, Ni, Cr-Ni, Mn, etc.) denominados autotemplantes (enfriamiento al aire quieto), se obtiene una estructura martenstica sumamente dura. REVENIDO El revenido es un tratamiento trmico complementario del temple y la cementacin y consiste en un recocido de ablandamiento (Sub-crtico) realizado despus de ste. Se ejecuta calentando el metal templado a una temperatura variable segn el tipo de revenido, pero siempre por debajo del AC1, homogeneizando a esa temperatura y enfrindolo posteriormente de manera lenta. Este tratamiento tiene como objeto el de eliminar las tensiones internas provenientes del temple y proporcionar una estructura sorbtica o troosttica que, si bien de menor dureza que la martenstica posee muchas mejores condiciones de resistencia y tenacidad. Adems la accin del revenido homogeneza las propiedades en la masa del acero templado. FRAGILIDAD DE REVENIDO. Cuando se efectan revenidos de aceros al Cr, o al Cr-Ni entre temperaturas de 450-550C, en vez de observarse un aumento en las condiciones de resiliencia y ductilidad; se observa que estas disminuyen de manera notable, hacindose el metal sumamente frgil. A esta caracterstica se le denomina efecto KRUPP o fragilidad de revenido. El calentamiento de revenido puede efectuarse, de igual manera que en los tratamientos vistos con anterioridad, por conduccin sobre plancha caliente, hornos, baos de sales, de plomo fundido, etc.

32

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

Segn el producto final que se desee obtener se pueden realizar los siguientes tipos de revenido: a) De baja temperatura o de eliminacin de tensiones. b) De alta temperatura o de bonificado. c) De estabilizacin. a) REVENIDO A BAJA TEMPERATURA El revenido a baja temperatura tiene por finalidad la de reducir las tensiones producidas en el acero en razn del temple a que ha sido sometido. Se obtiene con este tratamiento una notable mejora de la ductilidad, sin reduccin apreciable de la dureza. El campo de aplicacin ms importante es el de la fabricacin de herramientas de corte, y el tratamiento de los aceros de cementacin seguido de temple. En los aceros al C hipoeutectoides se realiza calentando a 200-300C por espacio de 2 horas con enfriamiento a aire, siendo la dureza final ms baja cuanto mayores sean las temperaturas obtenidas. b) REVENIDO A ALTA TEMPERATURA O DE BONIFICADO Cuando se somete a un acero a temple directo, este queda dotado de fragilidad excesiva aunque con altos valores de dureza. Si sometemos al acero as tratado a un calentamiento de aproximadamente 580-650C, se consigue una notable disminucin de las tensiones internas producidas por el temple aunque con una considerable disminucin de la dureza, transformndose la estructura martenstica en sorbtica. El enfriamiento correspondiente puede realizarse en aire, agua o aceite, aunque es comn que se lo realice de la primera manera. En los casos de aceros aleados al Cr, Mn o Cr-Ni; se recomienda un enfriamiento ms enrgico para evitar el efecto Krupp que pudiera producirse. Cuando a un acero se lo somete a un temple de dureza seguido de un revenido a alta temperatura, se dice que al mismo se lo ha sometido a un BONIFICADO. La bonificacin isotrmica, se efecta mediante un calentamiento que asegure la formacin de una estructura austentica seguido por un enfriamiento en bao de sales a la temperatura antedicha, con lo que se logra la formacin de una estructura baintica sin pasar por la formacin de la estructura martenstica. Generalmente un acero sometido a bonificacin isotrmica presenta caractersticas de mayor tenacidad con respecto a aquel que ha sido sometido a la clsica operacin de bonificacin.

33

Materiales y Ensayos Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

c) REVENIDO DE ESTABILIZACION Este tratamiento tiene como objeto el eliminar totalmente o reducir al mximo posible las tensiones internas del material, con el objeto de obtener la estabilizacin dimensional y de forma, y se aplica en la fabricacin de instrumentos de precisin. El tratamiento consiste en mantener el calentamiento de la pieza a 140-160C, durante tiempos muy prolongados que pueden llegar a varios das de duracin. PATENTIZADO Este tratamiento trmico se aplica con el objeto de posibilitar la trafilacin de alambres de acero, dotando al metal base de la ductilidad necesaria para este efecto. Consta de un calentamiento de austenizacin completa (1000C aproximadamente), seguido por un enfriamiento en aire quieto, o un calentamiento a temperatura un poco inferior seguido de un enfriamiento en bao de sales o plomo fundido a 450-500C de temperatura. Podemos considerar el patentizado como un recocido isotrmico, que produciendo una estructura sorbtica de grano fino, mejora notablemente la ductibilidad del acero, proporcionndole excepcionales condiciones para el trafilado.

34

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

En resumen, podemos realizar los siguientes procesos de tratamientos trmicos sin aporte de material: TEMPLE De endurecimiento o directo Martenstico, diferido o escalonado Austentica o de revenido-isotrmico Selectivo o superficial Induccin (alta frecuencia) Llama (oxiacetilnico)

RECOCIDO Completo o de homogeneizacin De ablandamiento o industrial De recristalizacin Isotrmico Doble recocido

NORMAL1ZADO REVENIDO A baja temperatura A alta temperatura o de bonificacin De estabilizacin (Temple de dureza y revenido)

BONIFICADO PATENTIZADO

TRATAMIENTOS TERMICOS CON APORTE DE MATERIAL

Tambin denominados tratamientos de endurecimiento superficial con aporte de material o tratamientos de endurecimiento superficial con variaciones de composicin, presentan como gran ventaja la posibilidad de obtener durezas superficiales y por consiguiente, resistencias al desgaste elevadas con una gran tenacidad, que le permite ejercer una apreciable resistencia a las tensiones dinmicas. Para ello debemos conseguir una capa de variable profundidad muy dura, en la superficie, con un ncleo relativamente blando (Para la fabricacin de ruedas dentadas, ejes de levas, pernos de pistones, etc.).

35

Materiales y Ensayos Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

En los tratamientos anteriormente estudiados se conseguan determinadas estructuras ya sean superficiales u homogneas en toda la seccin, sin variaciones en la composicin qumica sino en las estructuras moleculares o cristalogrficas del mismo. En estos procesos se consigue la variacin de las condiciones mecnicas y tecnolgicas de los aceros mediante el cambio de la estructura qumica superficial, con el aporte de distintos elementos entre los que se hallan el C, N, S, etc. Segn las condiciones en que se realiza el proceso y los elementos de adicin que se les agregue podemos considerar los siguientes tratamientos: CEMENTACION CARBURANTE Slida Liquida Gaseosa

CARBURACION NITRURANTE (Carbonitruracin) NITRURACION

OTROS TRATAMIENTOS

Sulfinizacin Calorizacin Cromizacin Silicatacin.

CEMENTACION La cementacin consiste en efectuar un calentamiento prolongado del acero dentro de un medio capaz de cederle C, que aumenta la proporcin de este elemento en la periferia de la pieza tratada. La profundidad de la capa cementada depende del tiempo que dura el proceso, el material cementante y la mayor o menor capacidad del acero para absorber C. Se pueden formar capas cementadas de espesor desde algunas decimas hasta 4 o 5 mm. En algunos casos (corazas, blindajes) se llegan a obtener espesores de hasta 20 mm. El hierro , constituyente sumamente vido de C, al ser sometido a temperaturas entre 900C y 950C, en presencia de una masa carburante reacciona de acuerdo a las siguientes ecuaciones: 2 C + O2

2 CO

El CO que se forma es precisamente el gas cementante el cual en presencia del Fe a elevada temperatura se descompone dando: 2 CO CO2 + C C + 3 Fe CFe3 La cementita al difundirse en el acero provoca la CEMENTACION del mismo.

36

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

A todo tratamiento de cementacin lo sigue un tratamiento de temple, con el objeto de lograr una cierta homogeneizacin de la estructura. En los llamados aceros de cementacin (C menor a 0,20 %), el temple tiene como objeto fundamental el lograr que slo la capa superficial, enriquecida con C, adopte gran dureza, mientras el ncleo, cuyo tenor de C es menor adquiere gran tenacidad. En algunos casos se proporciona al acero cementado, un doble temple, y en numerosos casos el temple es seguido de un revenido. Los aceros de cementacin deben ser muy puros, sin proporcin apreciables de S y P, pues estos elementos proporcionan al acero gran fragilidad, y obstaculizan la absorcin de C en la cementacin. Los aceros aleados son susceptibles de cementacin y los elementos de adicin afectan la velocidad de cementado. El Cr y el Mo aceleran el tratamiento mientras el Ni lo retarda. La presencia del Cr favorece tambin la formacin de carburos complejos duros mientras que la presencia del Ni favorece la penetracin del cementante. Las piezas que se someten a cementacin deben cumplir las siguientes condiciones: Estar totalmente mecanizadas pues la dureza de la capa cementada impide toda otra operacin mecnica que no sea la rectificacin. Estar totalmente libre de xidos para evitar puntos blandos por falta de homogeneidad en la cementacin. Debe tenerse encuentra al maquinar que la operacin descripta produce un ligero aumento de volumen en la pieza tratada.

CEMENTACION SOLIDA O EN CAJA Es el tratamiento de endurecimiento superficial ms comnmente utilizado. Se realiza colocando las piezas en cajas especiales cerradas denominadas cajas de cementacin. En las mismas y rodeando las piezas a tratar se coloca convenientemente granulado, un material capaz de ceder C; este cemento debe estar constituido por una substancia susceptible de ser descompuesta a la temperatura de cementacin (850-950 C), dejando el C en libertad y permitiendo que con el O del aire, que siempre queda en la caja se realicen las reacciones explicadas anteriormente. Entre los diversos cementos slidos empleados merecen mencionarse los siguientes: Carbn de madera, negro mineral, negro animal, ferrocianuro de potasio, cuero tostado, aserrn de hueso, aserrn de madera, diversas mezclas de carbonatos, cloruros alcalinos mezclados con carbn de madera, etc. Una mezcla de gran efectividad la constituye 85% de carbn vegetal y 15% de CO3Ba que, actuando como acelerador de la reaccin permite una penetracin mucho ms rpida. La reaccin que se efecta dentro de la caja es la siguiente: 2 C + CO3 Ba

2 CO + Ba O

37

Materiales y Ensayos Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

La caja se coloca en el homo que se halla a 400-500C, aumentndose gradualmente la_ temperatura hasta lograr el punto previsto. La cementacin comienza al llegar a 850-900C, continundose el proceso durante tiempos que oscilan entre 4 y 10 horas. El espesor de la capa cementada se controla mediante la colocacin en la caja por una perforacin realizada al efecto de una probeta testigo, que es retirada peridicamente midindose la capa cementada. Dicha probeta obtiene un tratamiento similar al de las piezas colocadas en la caja. Una vez finalizado el proceso se retira la caja del homo dejndose enfriar al aire libre se abre la misma, retirndose las piezas cementadas y realizndose el temple de las mismas. Si se procesa piezas de formatos simples, menos susceptibles de deformaciones, pueden estas ser retiradas en caliente y templadas inmediatamente, con el consiguiente ahorro de tiempo y combustible. En el caso de cementaciones de larga duracin es conveniente controlar el excesivo crecimiento del grano mediante un proceso de normalizacin. Un buen cemento solido debe reunir las siguientes condiciones: Tener una composicin constante para proveer una capa cementada homognea. Proporcionar el porcentaje de C del eutectoide (0,83% de C) con lo cual se consigue mxima dureza y mnima fragilidad. Proporcionar una cementacin bien ligada al ncleo disminuyendo progresivamente la proporcin de C de la periferia al ncleo. (Cemento progresivo). Cementar a temperatura lo ms baja posible proporcionando economa de combustible y menor aumento del tamao del grano en el acero. Cementar lo ms rpidamente posible. Desprender uniformemente los gases cementantes en toda la superficie de la caja. Poseer adecuada conductibilidad calrica. Ser de poca densidad y tener la mayor resistencia posible al desgaste, para no disgregarse en polvo al retirarse de la caja.

PROTECCION DE SUPERFICIES En muchas piezas sometidas al tratamiento de cementacin, conviene cementar algunas partes determinadas de su superficie, que son las destinadas a trabajar con grandes rozamientos y que necesitan poseer altos valores de dureza. Para impedir el cementado de aquellas partes que deben quedar blandas, se emplean diversos mtodos:

1. Proteccin por medio de pastas y pinturas denominadas contracementantes o tierras

refractarias apropiadas. Estas pastas son preparadas generalmente con silicatos sdicos y arena fina amasadas conjuntamente. 2. Utilizacin de sobre espesores o sea una capa de metal de algunos mm sobre la zona que se desea proteger, la cual es eliminada por un rectificado posterior al proceso. 3. Aplicacin de una delgada capa de Cu, ejecutada electrolticamente (0,005 mm). Las temperaturas ms adecuadas de cementacin son las siguientes: Aceros comunes al C: 900-950C. Aceros aleados en general: 840-880C.

38

EET 455 - Equipos e Instalaciones Electromecnicas Materiales y Ensayos: Tema 5: Aceros Diagrama de Fe-C Microconstituyentes Tratamientos Trmicos

Las cajas de cementacin debern ser construidas en aleaciones ferrosas que deben reunir las siguientes condiciones:

1. Resistir las altas temperaturas de cementacin conservando buena resistencia mecnica. 2. Resistir los efectos de corrosin de los gases calientes del horno particularmente la oxidacin 3. Ser insensible a la accin carburante del cemento.

facilitada por la alta temperatura reinante.